Область техники, к которой относится изобретение

Настоящее изобретение, относится к текстурированному листу из электротехнической стали, используемому для изготовления стального сердечника трансформатора и аналогичных устройств и к способу изготовления такого листа.

Уровень техники

Текстурированный лист из электротехнической стали в основном используется для изготовления стального сердечника трансформатора и имеет исключительные характеристики намагничивания, в частности, низкие потери в железе. С этой целью важно очень точно выровнять зерна вторичной рекристаллизации стального листа с ориентацией (110) [001] (ориентацией Госса) и уменьшить примеси в стальном листе.

Кроме того, поскольку существуют ограничения в отношении регулирования ориентации кристаллов и уменьшения содержания примесей, была предложена технология для измельчения магнитных доменов посредством облучения поверхности стального листа лазерным, плазменным, электронным пучком и т.п. Например, в JP 2012-036450 A (PTL 1) описывается технология создания термических напряжений в текстурированном листе из электротехнической стали в точечной последовательности в направлении, которое пересекает направление прокатки стального листа, посредством облучения электронным пучком, причем напряжения также прикладываются внутри стального листа не только благодаря оптимизации интервала точек облучения и энергии облучения, но также посредством облучения электронным пучком поверхности стального листа, тем самым, измельчая магнитный домен по ширине и уменьшая потери в железе. Однако при создании термических напряжений увеличивается магнитострикция, что ведет к проблеме увеличения шума, создаваемого трансформатором.

Технологии уменьшения потерь в железе и снижения уровня шума с помощью способа облучения электронным пучком включают в себя следующее. В документе JP 2012-172191 A (PTL 2) описывается технология, которая в результате выполнения измельчения магнитных доменов посредством облучения электронным пучком в форме точки обеспечивает получение текстурированного листа из электротехнической стали, имеющего исключительные характеристики в отношении потерь в железе и уровня шума благодаря регулированию времени выдержки t на точку и интервала X между точками в соответствии с мощностью электронного пучка.

В документе JP 2012-036445 A (PTL 3) описывается технология повышения натяжения, создаваемого на поверхности стального листа, с помощью форстеритной пленки и регулирования диаметра A области, в которой облучение электронным пучком создает напряжения, и шага B облучения для получения текстурированного листа из электротехнической стали, который обеспечивает исключительно низкий уровень шума и имеет низкие потери в железе в готовом трансформаторе.

В документе WO 2014/068962 (PTL 4) описывается технология оптимизации ширины направления прокатки, глубины в направлении толщины и интервала замыкающих доменов направлении прокатки посредством способа облучения электронным пучком. С помощью этих способов можно до некоторой степени уменьшить шум в трансформаторе и обеспечить надлежащие потери в железе.

Раскрытие сущности изобретения

Техническая проблема

Однако для сохранения энергии крайне необходимо дальнейшее уменьшение потерь в железе в исходном материале, а также требуется разработка способов дальнейшего уменьшения потерь в железе с одновременным препятствованием повышению шума в трансформаторе.

Настоящая заявка разработана в свете указанных причин и предлагает текстурированный лист из электротехнической стали и способ его изготовления, что может обеспечить получение исключительно низкого уровня шума и низкие потери в железе при сборке готового трансформатора.

Решение проблемы

При создании напряжений посредством облучения электронным пучком происходит измельчение магнитных доменов, в результате чего уменьшаются потери на вихревые токи. С другой стороны, в результате создания напряжений увеличиваются потери на гистерезис. Поскольку уменьшение потерь на вихревые токи больше потерь на гистерезис, потери в железе уменьшаются. Причиной увеличения шума в трансформаторе, генерируемого при использовании материала, в котором достигнуто уменьшение потерь в железе, является уменьшение магнитострикционных свойств из-за создания напряжений. Эффективным способом дальнейшего уменьшения потерь в железе без увеличения токового шума в трансформаторе является поддержание величины тока при создании напряжений с одновременной оптимизацией распределения создаваемых напряжений, регулируя характеристики намагничивания стального листа и уменьшая потери на гистерезис.

В результате исследования способов уменьшения потерь в железе без изменения характеристик намагничивания стального листа или увеличения создаваемых напряжений стало понятным, что, регулируя распределение интенсивности энергии и диаметр электронного пучка и варьируя плотность Br остаточного магнитного потока и максимальную напряженность магнитного поля исходного материала можно уменьшить потери на гистерезис, прикладывая напряжения, несмотря на увеличение потерь на гистерезис из-за прикладывания напряжений, и можно получить исключительно низкие потери в железе при одной и той же величине прикладываемых напряжений.

Настоящее изобретение основано на вышеупомянутых результатах исследований и состоит в следующем.

1. Текстурированный лист из электротехнической стали содержит измельченные магнитные домены, образованные посредством облучения электронным пучком,

причем, когда максимальная плотность магнитного потока составляет 1,7 Тл, текстурированный лист из электротехнической стали имеет плотность остаточного магнитного потока 0,1 – 0,7 от плотности остаточного магнитного потока перед облучением электронным пучком и максимальную напряженность магнитного поля 1,1 – 2,0 от максимальной напряженности магнитного поля перед облучением электронным пучком.

2. Способ изготовления текстурированного листа из электротехнической стали, содержащий:

горячую прокатку стального сляба для получения горячекатаного стального листа;

отжиг горячекатаного стального листа по способу «отжиг горячей полосы» для получения горячекатаного стального листа после отжига по способу «отжиг горячей полосы»;

однократная холодная прокатка или холодная прокатка горячекатаного стального листа после отжига по способу «отжиг горячей полосы» два или более раз с промежуточным отжигом для получения холоднокатаного стального листа окончательной толщины;

обезуглероживающий отжиг холоднокатаного стального листа для получения холоднокатаного стального листа после обезуглероживающего отжига;

нанесение отжигового сепаратора, включающего в себя MgO, на поверхность холоднокатаного стального листа после обезуглероживающего отжига и окончательный отжиг холоднокатаного стального листа после обезуглероживающего отжига для получения стального листа после окончательного отжига; и

измельчение магнитных доменов после окончательного отжига посредством облучения электронным пучком;

причем во время измельчения магнитных доменов облучение электронным пучком с диаметром пучка 220 мкм или менее выполняют в направлении, перпендикулярном направлению сканирования электронного пучка, и отношение максимальной интенсивности пучка в перпендикулярном направлении относительно максимальной интенсивности пучка в направлении сканирования составляет от 0,7 или более до 1,3 или менее.

3. Способ изготовления текстурированного листа из электротехнической стали по п. 2, в котором облучение электронным пучком выполняют, используя одну или несколько регулирующих катушек для регулирования пучка.

4. Способ изготовления текстурированного листа из электротехнической стали по п. 2 или 3, в котором облучение электронным пучком выполняют при ускоряющем напряжении 90 кВ или выше.

5. Способ изготовления текстурированного листа из электротехнической стали по п. 3 или 4, в котором облучение электронным пучком выполняют, используя стигматор.

Преимущественный эффект

По настоящему изобретению можно предложить текстурированный лист из электротехнической стали, имеющий низкие потери в железе в результате прикладывания напряжений электронным пучком без увеличения уровня шума трансформатора, в котором установлены пакетированные листы.

Краткое описание чертежей

На приложенных чертежах:

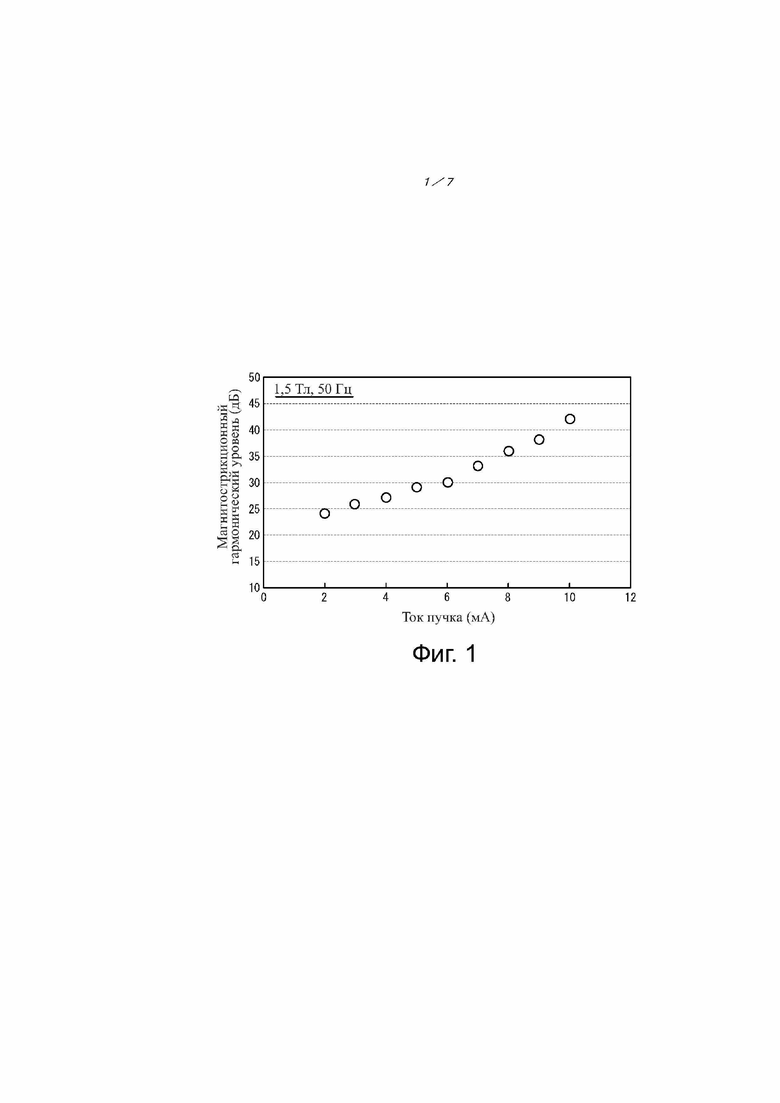

фиг. 1 – взаимосвязь тока пучка и магнитострикционного гармонического уровня;

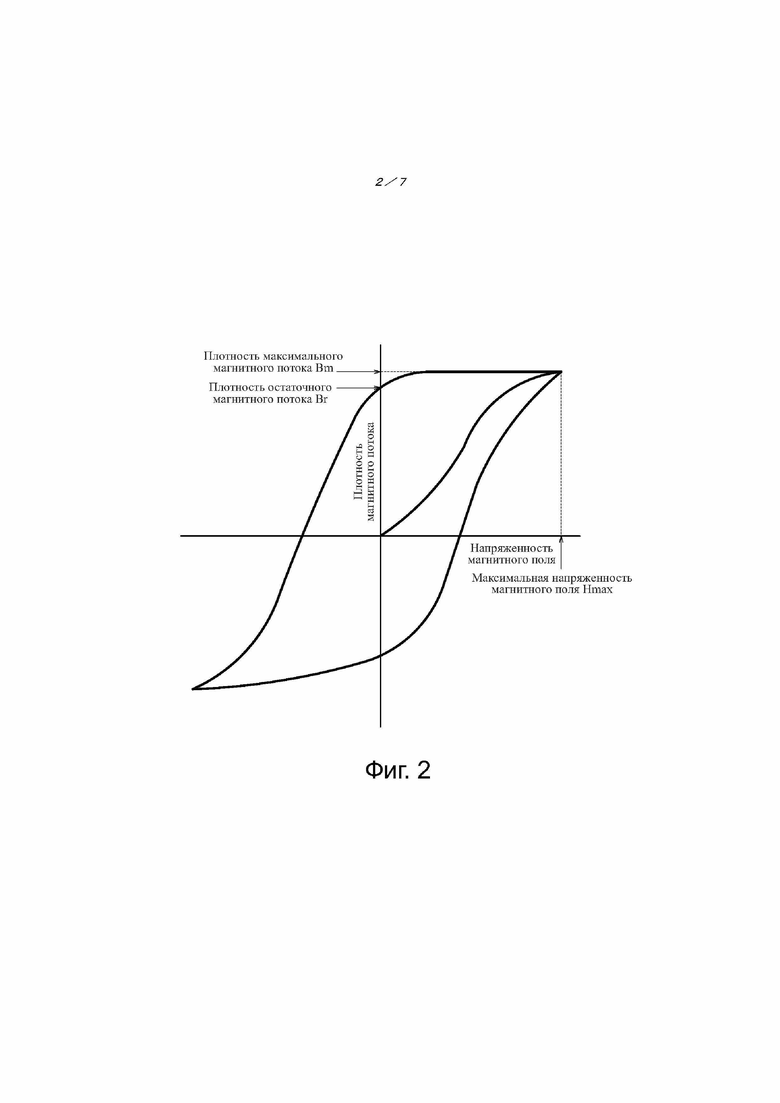

фиг. 2 – петля гистерезиса;

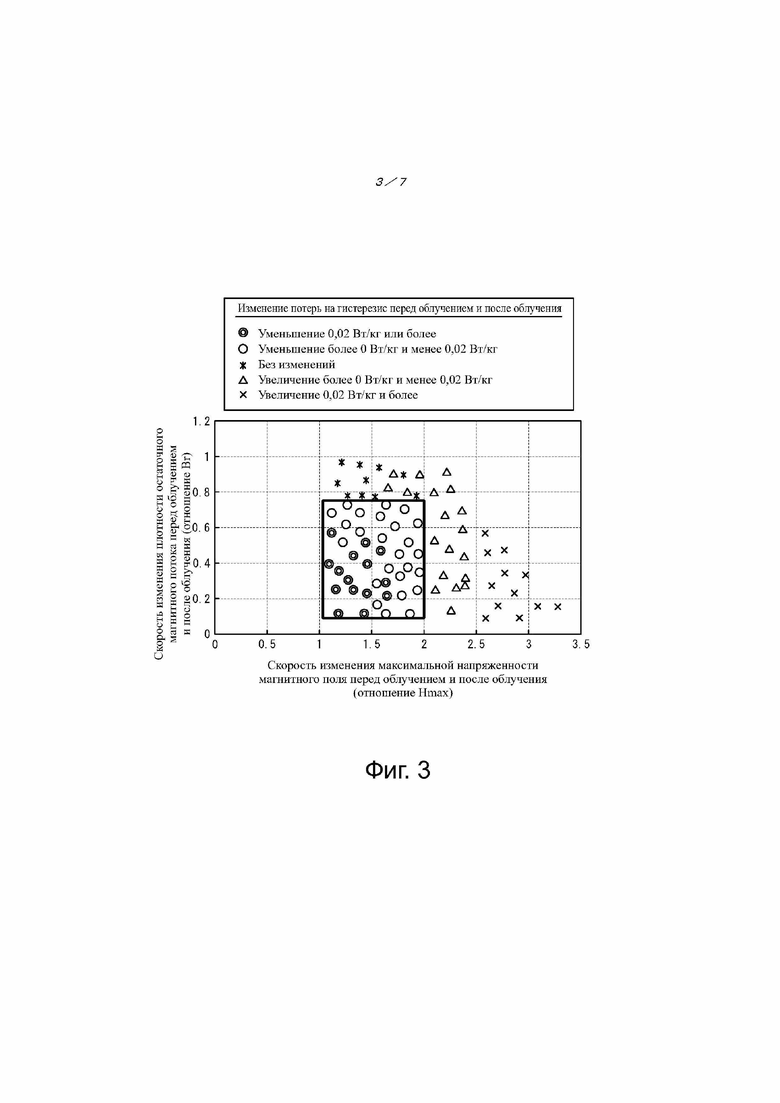

фиг. 3 – изменение потерь на гистерезис перед облучением электронным пучком и после облучения электронным пучком;

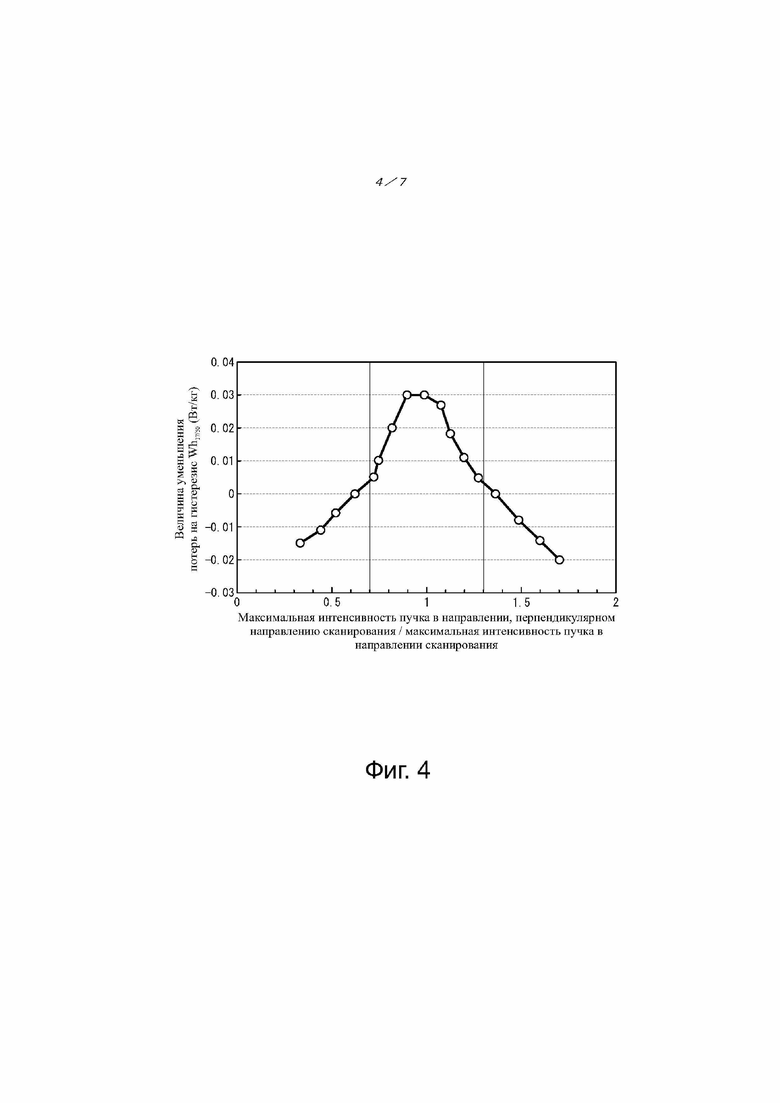

фиг. 4 – взаимосвязь отношения максимальной интенсивности пучка в направлении, перпендикулярном направлению сканирования относительно максимальной интенсивности пучка в направлении сканирования, и величины уменьшения потерь на гистерезис;

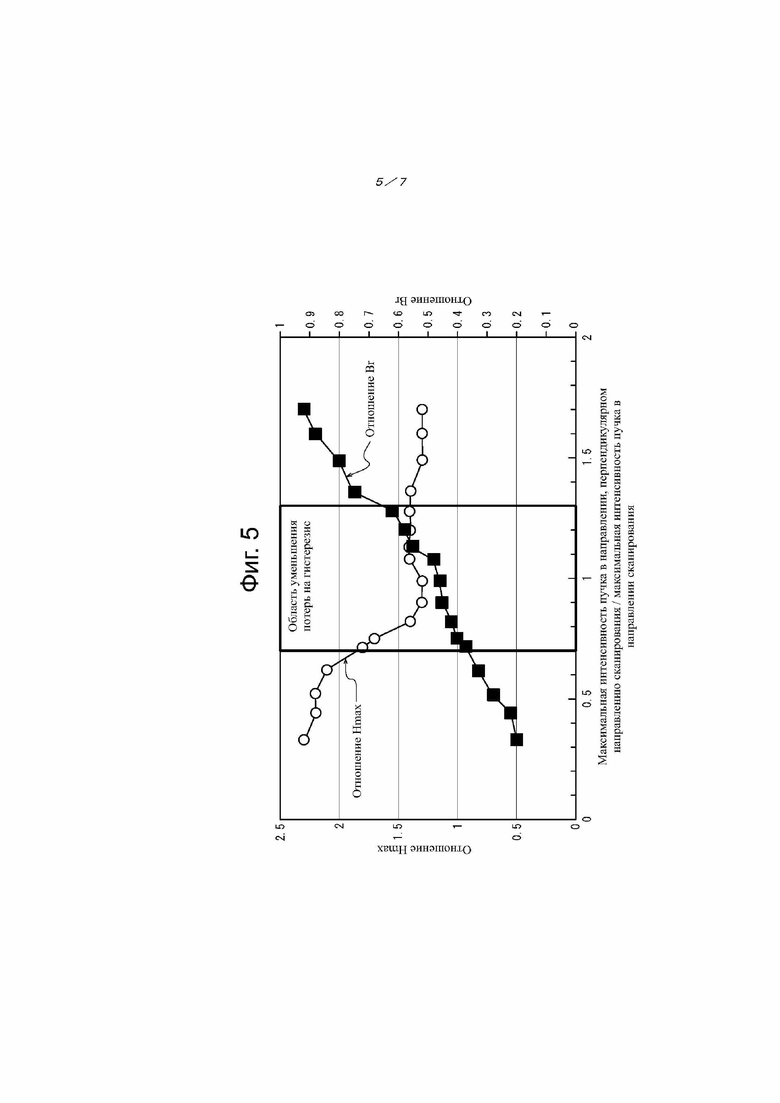

фиг. 5 – взаимосвязь отношения Hmax и отношения Br и отношения распределения интенсивности энергии;

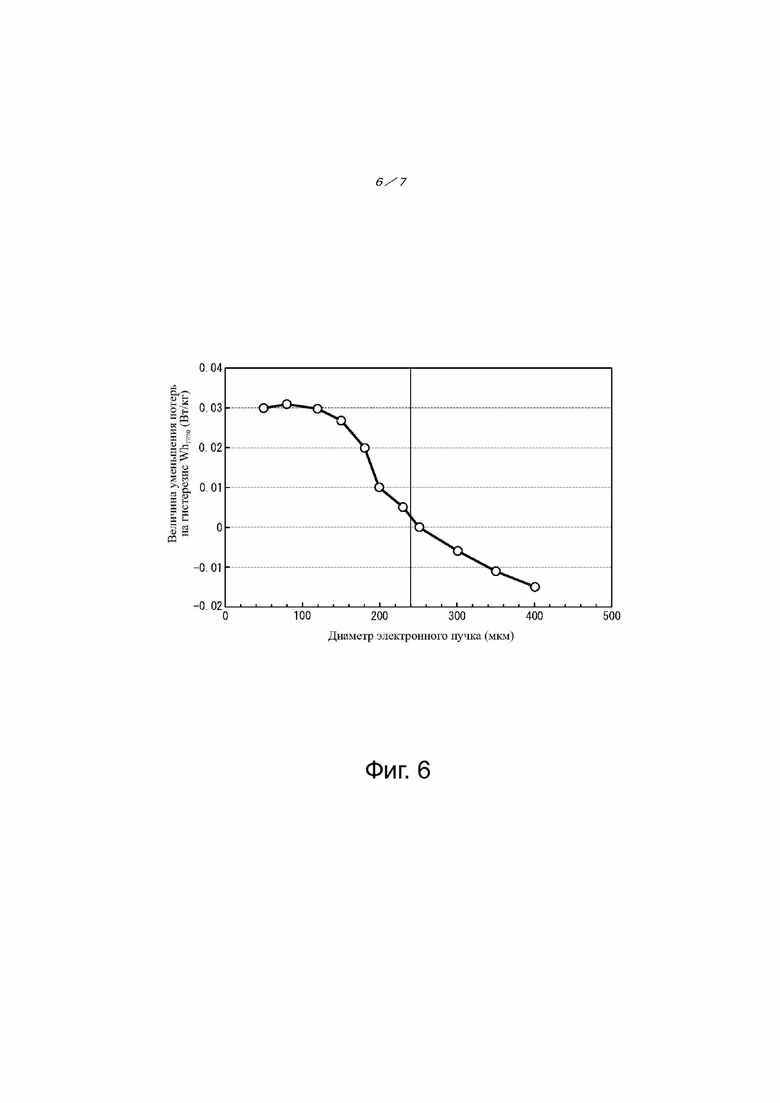

фиг. 6 – взаимосвязь диаметра электронного пучка в направлении, перпендикулярном направлению сканирования, и величины уменьшения потерь на гистерезис; и

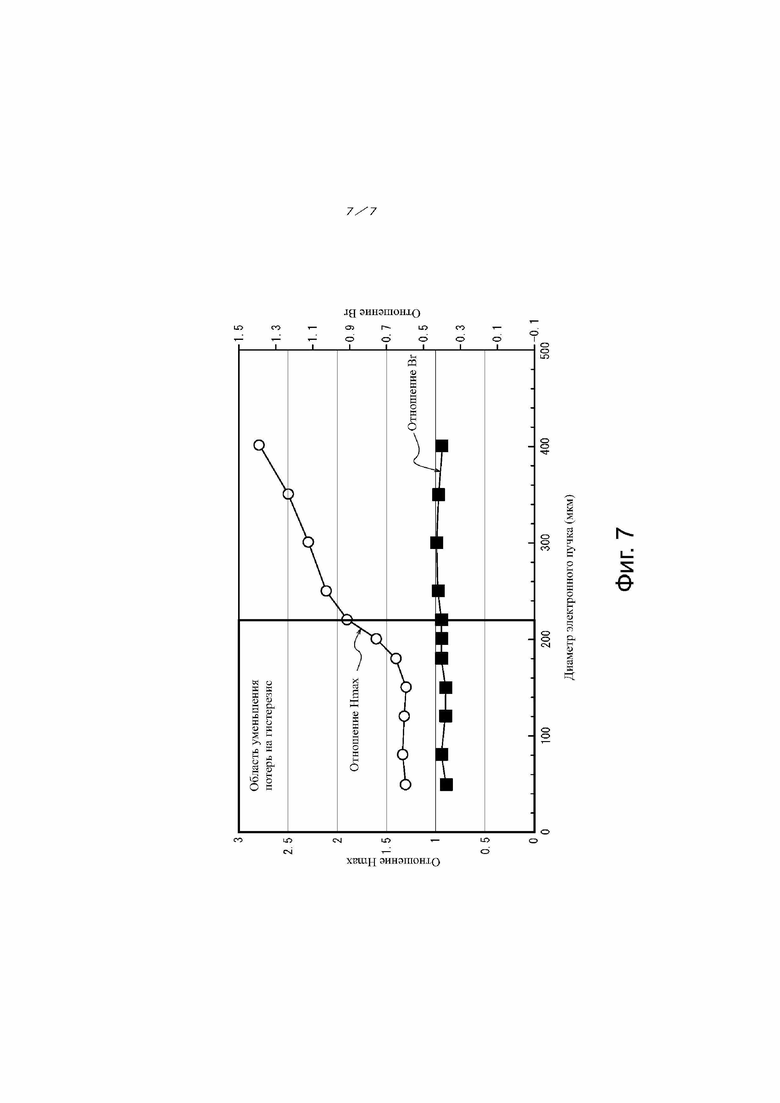

фиг. 7 – взаимосвязь отношения Hmax и отношения Br и диаметра электронного пучка.

Осуществление изобретения

Настоящее описание не накладывает никаких ограничений в отношении типа (химического состава, структуры и т.п.) текстурированных листов из электротехнической стали, используемых в качестве стальной подложки, и могут использоваться текстурированные листы из электротехнической стали любого из ряда типов.

Текстурированный лист из электротехнической стали по настоящему варианту выполнения имеет покрытие, создающее поверхностное натяжение на поверхности стальной подложки. В отношении покрытия, создающего поверхностное натяжение, не предусмотрено никаких особых ограничений. Покрытие, создающее поверхностное натяжение, может быть, например, двухслойным покрытием, которое образовано форстеритной пленкой, образованной во время окончательного отжига и содержащей Mg2SiO4 в качестве основного компонента, и покрытием на основе фосфора, создающим поверхностное натяжение и образованном на форстеритной пленке. Кроме того, изолирующее покрытие на основе фосфора, создающее поверхностное натяжение, может быть образовано непосредственно на поверхности стальной подложки, которая не содержит форстеритную пленку. Изолирующее покрытие на основе фосфора, создающее поверхностное натяжение, может быть образовано, например, за счет покрытия поверхности стальной обложки водным раствором, содержащим в качестве основных компонентов фосфат металла и диоксид кремния, и последующего прокаливания.

В текстурированном листе из электротехнической стали по варианту выполнения настоящего изобретения облучение электронным пучком выполняют в направлении резки поперек направления прокатки на поверхности стального листа с интервалами в направлении прокатки, тем самым локально прикладывая напряжения к части слоя поверхности стальной подложки и формируя области напряжений в направлении резки поперек направления прокатки с периодическими интервалами в направлении прокатки.

Отличительным признаком настоящего варианта выполнения является выяснение уровня плотности остаточного магнитного потока и уровня максимальной напряженности магнитного поля после облучения электронным пучком, что обеспечивает дальнейшее снижение потерь в железе за счет уменьшения потерь на гистерезис без увеличения уровня шума трансформатора. Другим отличительным признаком является выяснение условий облучения электронным пучком для достижения указанных уровней. Подробное объяснение приведено ниже.

Прежде всего, были выполнены исследования параметров исходного материала, имеющих тесную взаимосвязь с величиной напряжений, прикладываемых посредством облучения электронным пучком. В результате было установлено, что магнитострикционный гармонический уровень (уровень шума, оцениваемый по измеренному значению магнитострикционного уровня гармонического колебания (дБ)) тесно связан с шумом трансформатора. В частности, было установлено, что изменение магнитострикционного гармонического уровня, происходящего из магнитострикционного колебания стального листа, возбуждаемого в условиях, соответствующих 1,5 Тл, 50 Гц, очень восприимчиво к величине прикладываемых напряжений. Магнитострикционный гармонический уровень при 1,5 Тл, 50 Гц является значением, получаемым, посредством установки отражателя на стальной лист, выполнения анализа частоты при расширении и сжатии (магнитострикционное колебание) стального листа, измеряемого лазерным доплеровским виброметром, разложения на составляющие скорости каждые 100 Гц и присоединения скорректированного значения по A-шкале для каждой составляющей частоты в диапазоне от 100 Гц до 1000 Гц, используя следующие выражения.

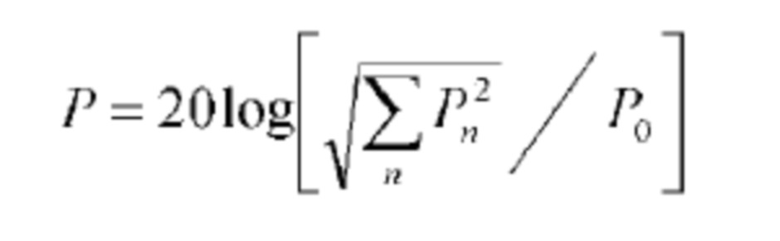

Магнитострикционный гармонический уровень

Выражение 1

Выражение 2

где P0 – опорное звуковое давление, λ0 = 10-9 и f0 = 100 Гц.

Выражение 3

где λn – высшая гармоническая составляющая, fn – частота и γn – коэффициент частотного взвешивания.

На фиг. 1 показаны результаты выполнения облучения электронным пучком посредством изменения тока пучка в условиях ускоряющего напряжения 60 кВ, шага точек 0,32 мм, шага линии облучения 5,5 мм и скорости сканирования 32 м/с и последующего получения магнитострикционного гармонического уровня для каждого примера. Увеличение тока пучка указывает на увеличение величины напряжений, прикладываемых к стальному листу, и величины прикладываемых напряжений и магнитострикционного гармонического уровня можно рассматривать как находящиеся в очень тесной взаимосвязи.

В качестве важных параметров для уменьшения потерь на гистерезис на фиг. 2 показаны плотность Br остаточного магнитного потока и максимальная напряженность Hmax магнитного поля в пределах петли гистерезиса, когда максимальная плотность (Bm) магнитного поля равна 1,7 Тл. Потери на гистерезис пропорциональны площади участка, окруженного петлей гистерезиса на фиг. 2. Максимальная напряженность Hmax магнитного поля и плотность Br остаточного магнитного потока оказывают большое влияние на площадь указанной петли, и если любой из двух показателей является незначительным, петля гистерезиса уменьшается в размере. Следовательно, крайне важно регулировать скорость изменения плотности Br остаточного магнитного потока и напряженности магнитного поля до и после облучения. Указанное соотношение до и после облучения предпочтительно выводится из значений измерений, полученных посредством измерения плотности остаточного магнитного потока перед облучением и максимальной напряженности магнитного поля во время возбуждения при 1,7 Тл и последующего измерения образца после облучения электронным пучком таким же способом. Однако для образца после облучения электронным пучком могут быть измерены плотность остаточного магнитного потока и максимальная напряженность магнитного поля, когда максимальная плотность Bm остаточного магнитного потока равна 1,7 Тл, и в дальнейшем может быть выполнен отжиг для снятия напряжений в атмосфере азота при 800°C в течение 3 часов, причем плотность остаточного магнитного потока и максимальная напряженность магнитного поля образца после отжига можно использовать в качестве значений перед облучением электронным пучком. Это связано с тем, что напряжения, прикладываемые электронным пучком, снимаются с помощью отжига для снятия напряжений.

На фиг. 3 показаны результаты выполнения облучения электронным пучком текстурированного листа из электротехнической стали толщиной 0,27 мм посредством изменения ускоряющего напряжения, тока фокусировки и тока пучка, измерение потери на гистерезис перед облучением электронным пучком и после него, и группирование изменений потери на гистерезис относительно плотности остаточного магнитного потока и максимальной напряженности магнитного поля, измеренных сходным образом перед облучением и после него. Измерения выполняли посредством регулирования условий облучения для получения постоянного магнитострикционного гармонического уровня и прикладывания напряжений одной и той же величины. Считается, что плотность остаточного магнитного потока и максимальная напряженность магнитного поля могли бы оказывать большое влияние на увеличение и уменьшение потерь на гистерезис и, следовательно, на анализ, сосредоточенный на плотности остаточного магнитного потока и максимальной напряженности магнитного поля. Анализ показал, что благодаря выполнению облучения со скоростью изменения плотности остаточного магнитного потока перед облучением и после него от 0,1 или более до 0,7 или менее и скоростью изменения максимальной напряженности магнитного поля перед облучением и после него от 1,1 или более до 2,0 или менее, потери на гистерезис после облучения уменьшаются по сравнению с потерями на гистерезис перед облучением. Скорость изменения плотности остаточного магнитного потока перед облучением и после него предпочтительно находится в диапазоне от 0,1 и более до 0,5 и менее. Скорость изменения максимальной напряженности магнитного поля перед облучением и после него предпочтительно находится в диапазоне от 1,1 или более до 1,5 или менее.

Для выяснения причины уменьшения потерь на гистерезис были оценены диаметр пучка и распределение интенсивности энергии электронного пучка. На основе использования профиля пучка, измеренного с помощью щелевого метода (ширина щели 0,03 мм), считается, что половина ширины профиля пучка является диаметром пучка, и считается, что указанный профиль является максимальной интенсивностью энергии электронного пучка. На фиг. 4 показана взаимосвязь между (i) величиной уменьшения потерь на гистерезис стального листа, облучаемого в условиях облучения, при которых диаметр пучка в направлении, перпендикулярном направлению сканирования, составляет 120 – 160 мкм, и (ii) отношением максимальной интенсивности пучка в направлении, перпендикулярном направлению сканирования, к максимальной интенсивности пучка в направлении сканирования.

Потери на гистерезис уменьшаются, когда отношение максимальных интенсивностей пучка составляет от 0,7 или более до 1,3 или менее, и важно прикладывать равномерные напряжения с помощью пучка, имеющего равномерное распределение интенсивности энергии, в котором распределения интенсивности энергии в направлении прокатки и направлении, перпендикулярном направлению прокатки, по возможности сходны. Для уменьшения потерь на гистерезис отношение максимальных интенсивностей пучка более предпочтительно составляет от 0,8 или больше до 1,1 или меньше. Поскольку Hmax и Br являются параметрами, восприимчивыми к напряжениям, Hmax и Br можно регулировать посредством регулирования отношения распределения интенсивностей энергии, что обеспечивает изменение распределения прикладываемых напряжений. На фиг. 5 показана взаимосвязь между (i) соотношением Hmax (белые кружки) и соотношением Br (черные квадраты) и (ii) соотношением распределения интенсивности энергии. Из фиг. 5 ясно, что устанавливая соотношение распределения энергии близко к 1 для обеспечения как можно более равномерного распределения напряжений, оба соотношения Hmax и Br можно регулировать в пределах вышеуказанного предпочтительного диапазона.

Далее на фиг. 6 показана взаимосвязь между (i) величиной уменьшения потерь на гистерезис образца, облучаемого в условиях облучения с максимальным соотношением 1,0 интенсивностей пучка, и (ii) диаметром пучка в направлении, перпендикулярном направлению сканирования. Ясно, что когда диаметр электронного пучка составляет 220 мкм или менее, потери на гистерезис уменьшаются, а когда диаметр пучка превышает это значение, потери на гистерезис не изменяются или увеличиваются. Поскольку эффект уменьшения потерь на гистерезис с увеличением диаметра пучка исчезает, важно выполнять облучение пучком как можно в более узком диапазоне для уменьшения потерь на гистерезис. В зависимости от диаметра пучка диапазон прикладывания напряжений в направлении прокатки облучаемого участка изменяется. Таким образом, диаметр пучка также является фактором, который в значительной степени влияет на Hmax и Br. На фиг. 7 показана взаимосвязь между (i) соотношением Hmax (белые кружки) и соотношением Br (черные квадраты) и (ii) диаметром пучка. Из фиг. 7 ясно, что устанавливая диаметр пучка равным 220 мкм или менее для уменьшения диапазона прикладывания напряжений в направлении прокатки, соотношение Hmax и Br можно регулировать таким образом, чтобы оно соответствовало вышеуказанному предпочтительному диапазону.

Эффективные способы регулирования распределения интенсивности энергии электронного пучка и диаметра электронного пучка включают в себя соответствующее использование ускоряющего напряжения, фокусирующей катушки или стигматора. Ускоряющее напряжение предпочтительно должно быть высоким. Линейность электронов увеличивается при высоких ускоряющих напряжениях. Это увеличение линейности полезно для фокусирования пучка в узкой области. Когда ускоряющее напряжение низкое, становится необходимой техника фокусирования с высокой точностью для фокусирования пучка в узкой области, и диапазон, в котором может фокусироваться пучок, ограничивается до узкого диапазона. Это ведет к уменьшению стабильности, что важно для производства в промышленных масштабах. По этим причинам ускоряющее напряжение предпочтительно составляет 90 кВ или более. Ускоряющее напряжение более предпочтительно составляет 150 кВ или больше. Практическое верхнее ограничение предпочтительно составляет приблизительно 300 кВ, поскольку высокое ускоряющее напряжение требует принятия тщательных мер против утечки рентгеновских лучей из облучаемого объекта.

В качестве способа регулирования диаметра пучка и распределения интенсивности энергии является полезным способ фокусирования пучка с помощью фокусирующей катушки (катушки регулирования пучка). Благодаря перемещению катушки и точному регулированию тока диаметр пучка и распределение интенсивности энергии можно регулировать таким образом, чтобы они находились в соответствующем диапазоне, даже когда ускоряющее напряжение является низким, и электроны имеют плохую линейность. Благодаря использованию сочетания высокого ускоряющего напряжения и фокусирующей катушки, предпочтительный диапазон облучения расширяется, и повышается стабильность изготовления, если способность катушки к фокусированию является достаточной. Однако из-за высокой линейности электронов способность катушки к фокусированию может быть недостаточной, препятствуя требуемому регулированию пучка. В этом случае способность к устойчивому фокусированию может быть получена посредством использования двух или более фокусирующих катушек.

Помимо использования фокусирующей катушки другим полезным способом регулирования диаметра пучка и распределения интенсивности энергии является использование стигматора. Стигматор образован с помощью катушки. Форму пучка корректируют и регулируют посредством изменения тока во взаимно перпендикулярных направлении x-оси и направлении y-оси катушки. Регулирование диаметра пучка и распределения интенсивности энергии, так чтобы они находились в предпочтительных диапазонах, можно выполнять с помощью одного из вышеописанных способов для регулирования формы пучка, используя ускоряющее напряжение, фокусирующую катушку или стигматор. Тем не менее, посредством сочетания ряда способов условия облучения электронным пучком, которые обеспечивают облучение с помощью соответствующего диаметра пучка и распределения интенсивности энергии, можно регулировать в более широком диапазоне со значительным повышением стабильности. Следовательно, предпочтительно надо использовать сочетание вышеописанных способов.

Выше были описаны основные моменты внедрения настоящего изобретения. Другие условия облучения электронным пучком особо не ограничиваются, но предпочтительные условия облучения описаны ниже.

Направление линейного сканирования электронного пучка является направлением, образующим угол от 60° или более до угла 120° или менее относительно направления прокатки. Если направление сканирования отличается от 90°, площадь облучения участка прикладывания напряжений увеличивается, ограничивая предпочтительные условия облучения. Таким образом, направление сканирования предпочтительно составляет 90°.

Электронный пучок предпочтительно облучает стальной лист точечным образом посредством многократной остановки и перемещения пучка. Шаг точек на данном этапе (расстояние между центрами соседних точек) предпочтительно равен или меньше 2,5 x средний диаметр пучка в направлении сканирования. Увеличение шага означает большую область, где между точками не прикладывается никаких напряжений. Таким образом, если шаг больше вышеуказанного диапазона, нельзя обеспечить достаточный эффект измельчения магнитных доменов.

Средняя скорость сканирования предпочтительно составляет 30 м/с или более. Нельзя обеспечить высокую производительность, если средняя скорость сканирования составляет менее 30 м/с. Средняя скорость сканирования предпочтительно составляет 75 м/с или больше и более предпочтительно 100 м/с или больше. Поскольку регулирование точечного облучения для многократной остановки и перемещения пучка становится сложным с увеличением скорости сканирования, верхний предел средней скорости сканирования предпочтительно составляет 300 м/с.

Шаг интервала облучения предпочтительно составляет 15 мм или менее. Это связано с тем, что эффект измельчения магнитных доменов уменьшается, когда шаг интервала облучения увеличивается, препятствуя уменьшению потерь в железе. В отношении шага интервала облучения не предусмотрены никакие нижние пределы, но шаг предпочтительно составляет 5 мм и более, поскольку небольшой шаг интервала облучения снижает производительность.

Ток пучка предпочтительно небольшой с целью регулирования формы пучка. Это связано со сложностью фокусирования пучка, если заряженные частицы отталкивают друг друга. Таким образом, верхнее ограничение тока пучка составляет 30 мА, более предпочтительно 20 мА. Однако, если ток пучка слишком низкий, больше не будет обеспечиваться эффект измельчения магнитных доменов. Следовательно, для создания эффекта измельчения магнитных доменов нижний предел тока пучка предпочтительно должен составлять 0,5 мА.

Давление в рабочей камере предпочтительно задают равным 3 Па или менее. Если давление высокое, электронный пучок рассеивается молекулами газа, и становится крайне затруднительно регулировать электронный луч, так чтобы он имел требуемую форму. Практический нижний предел давления составляет приблизительно 10-5 Па, поскольку расходы на вакуумные средства регулирования, такие как вакуумный насос, увеличиваются, если давление излишне низкое.

Вышеописанные результаты также были исследованы на измельчение магнитных доменов посредством лазерного облучения, но эффекты, полученные в отношении облучения электронным лучом, не были получены посредством лазерного облучения. Можно сделать вывод, что это связано с отличиями в передаче тепла стальному листу лазерным и электронным пучками. Другими словами, можно легко предположить, что поскольку электронный пучок сильно просвечивается и легко проникает в направлении толщины листа, результирующее распределение напряжений отличается от случая лазерного излучения. Надо полагать, что это отличие является причиной того, вышеописанная область с уменьшенными потерями на гистерезис отсутствовала после выполнения измельчения магнитных доменов лазерным облучением.

Примеры

С помощью процесса непрерывного литья были изготовлены стальные слябы с химическим составом, содержащим C: 0,055% масс., Si: 3,05% масс., Mn: 0,08 % масс., Ni: 0,02% масс., Al: 190 млн-1 масс., N: 65 млн-1 масс., Se: 150 млн-1 масс., S: 10 млн-1 масс. и O: 15 млн-1 масс., остальное, по существу, Fe. После нагрева до 1450°С стальные слябы подвергли горячей прокатке для получения горячекатаных листов толщиной 2,4 мм, которые затем подвергли отжигу по способу «отжиг горячей полосы» при 1025°C в течение 300 с. Далее стальные листы подвергли холодной прокатке для получения промежуточной толщины листа 0,60 мм и затем промежуточному отжигу при следующих условиях: степень окисления PH2O/PH2, равная 0,35, температура, равная 950°C, и продолжительность, равная 100 с. В дальнейшем стальные листы подвергли травлению соляной кислотой для удаления подокалины с их поверхности с последующей повторной холодной прокаткой для получения холоднокатаных листов толщиной 0,30 мм.

Далее стальные листы подвергли обезуглероживающему отжигу посредством выдержки в течение 60 с при степени окисления PH2O/PH2, равной 0,50, и температуре выдержки 830°C. Затем был нанесен отжиговый сепаратор, к которому добавили 2 части масс. TiO2 на 100 частей по масс. MgO, и стальные листы подвергли окончательному отжигу при 1200°C в течение 30 ч целью вторичной рекристаллизации / образования форстеритной пленки и очистки. Затем на каждый лист нанесли изолирующее покрытие, состоящее из 60% коллоидной окиси кремния и фосфата алюминия, которое, в свою очередь, было прокалено при 800°C. Этот процесс нанесения покрытия также служит в качестве выравнивающего отжига. В дальнейшем выполнили облучение электронным пучком перпендикулярно направлению прокатки. На этом этапе изменили ускоряющее напряжение и условия использования фокусирующей катушки и стигматора. Другими условиями облучения были шаг точек 0,20 мм, шаг линии облучения 6,0 мм, скорость сканирования 60 м/с и давление в рабочей камере 0,01 Па. Была выполнена оценка магнитных свойств образцов, подвергаемых измельчению магнитных доменов с одной стороны по указанному способу. Изменение плотности остаточного магнитного потока и максимальной напряженности магнитного поля перед облучением и после него были выведены из магнитных свойств образцов после облучения и магнитных свойств после отжига для снятия напряжений при 800°C в течение 3 ч в атмосфере N2. Каждый из образцов стальных листов в дальнейшем разрезали на образцы, имеющие скошенные края, и собрали в трехфазном трансформаторе 500 кВА, после чего измерили потери в железе и уровень шума в возбужденном состоянии при 50 Гц и 1,7 Тл.

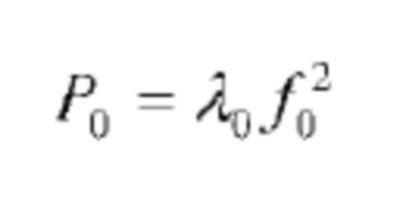

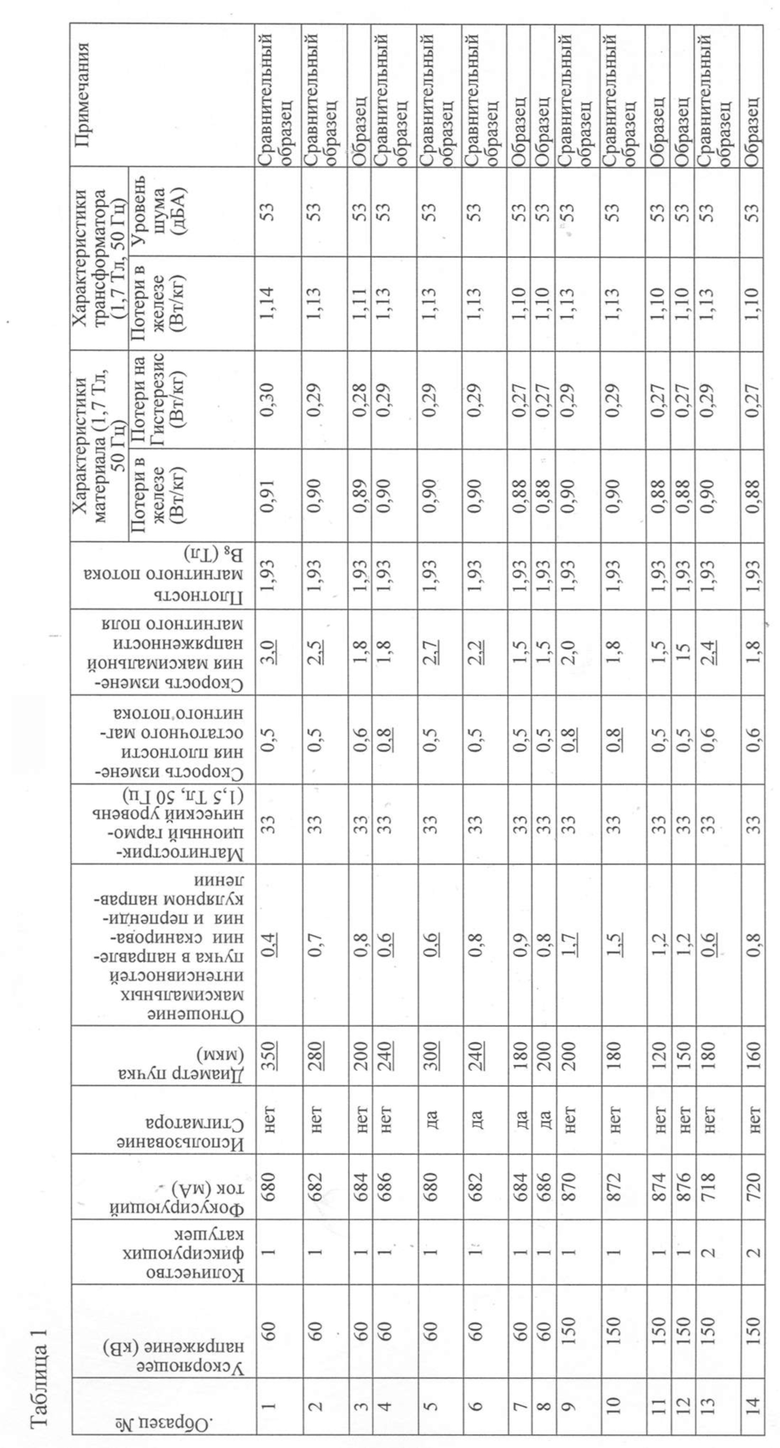

Условия измерений и результаты измерений приведены в табл. 1. Поскольку магнитострикционный гармонический уровень был одним и тем же для всех образцов, общую величину прикладываемых напряжений приняли одной и той же. В случае низкого ускоряющего напряжения 60 кВ образцы №№ 1 – 4 показали, что оптимальные условия (образец № 3) для уменьшения потерь в железе существуют в случае неиспользования компонентов, которые позволяют изменять форму электронного пучка, например, использования множества фокусирующих катушек или стигматора. Однако эти оптимальные условия явно нестабильные, поскольку они прекращают существование при смещении 2 мА в токе фокусировки. Даже если ускоряющее напряжение является низким, использование вышеуказанных компонентов регулирования пучка (образцы №№ 5 – 8) может явно расширить диапазон оптимальных условий. В условиях высокого ускоряющего напряжения также понятно, что использование компонентов регулирования пучка расширяет диапазон оптимальных условий облучения, и использование двухступенчатой фокусирующей катушки не только расширяет диапазон оптимального облучения, но также уменьшает величину потерь в железе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2803297C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2570250C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2576355C1 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОГО СЕРДЕЧНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2597190C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ СНИЖЕНИЯ ПОТЕРЬ В ЖЕЛЕЗЕ | 2012 |

|

RU2578296C2 |

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2018 |

|

RU2717034C1 |

| ТЕКСТУРИРОВАННАЯ ЛИСТОВАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2661696C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2575271C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2611457C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2539274C2 |

Изобретение относится к области металлургии. Техническим результатом изобретения является получение исключительно низкой характеристики уровня шума и исключительно низкой характеристики потерь в железе. Текстурированный лист из электротехнической стали содержит измельченные магнитные домены, образованные посредством облучения электронным пучком. Когда максимальная плотность магнитного потока составляет 1,7 Тл, текстурированный лист из электротехнической стали имеет плотность остаточного магнитного потока 0,1–0,7 от плотности остаточного магнитного потока перед облучением электронным пучком и максимальную напряженность магнитного поля 1,1–2,0 от максимальной напряженности магнитного поля перед облучением электронным пучком. 2 н. и 3 з.п. ф-лы, 7 ил., 1 табл.

1. Текстурированный лист из электротехнической стали, содержащий измельченные магнитные домены, образованные посредством облучения электронным пучком,

причем в состоянии, возбужденном магнитным полем, имеющим максимальную плотность магнитного потока 1,7 Тл, лист из текстурированной электротехнической стали имеет:

(i) первую остаточную плотность магнитного потока и первую максимальную напряженность магнитного поля, полученные после облучения электронным пучком и до отжига для снятия напряжений, выполняемого в атмосфере азота при 800 °С в течение 3 часов, и

(ii) вторую остаточную плотность магнитного потока и вторую максимальную напряженность магнитного поля, полученные после отжига для снятия напряжений;

при этом первая остаточная плотность магнитного потока составляет от 0,1 до 0,7 от второй остаточной плотности магнитного потока, а первая максимальная напряженность магнитного поля составляет от 1,1 до 2,0 от второй максимальной напряженности магнитного поля.

2. Способ изготовления текстурированного листа из электротехнической стали по п. 1, включающий:

горячую прокатку стального сляба для получения горячекатаного стального листа;

отжиг горячекатаного стального листа для получения отожженного горячекатаного стального листа;

однократную холодную прокатку, или двукратную холодную прокатку, или многократную холодную прокатку отожженного горячекатаного стального листа с промежуточным отжигом для получения холоднокатаного стального листа окончательной толщины;

обезуглероживающий отжиг холоднокатаного стального листа для получения холоднокатаного стального листа после обезуглероживающего отжига;

нанесение отжигового сепаратора, включающего в себя MgO, на поверхность холоднокатаного стального листа после обезуглероживающего отжига и окончательный отжиг холоднокатаного стального листа после обезуглероживающего отжига для получения стального листа после окончательного отжига; и

измельчение магнитных доменов стального листа после окончательного отжига посредством облучения электронным пучком;

причем во время измельчения магнитных доменов облучение электронным пучком с диаметром пучка 220 мкм или менее выполняют в направлении, перпендикулярном направлению сканирования электронного пучка, причем отношение максимальной интенсивности пучка в перпендикулярном направлении относительно максимальной интенсивности пучка в направлении сканирования составляет от 0,7 или более до 1,3 или менее.

3. Способ по п. 2, в котором облучение электронным пучком выполняют используя одну или несколько регулирующих катушек для регулирования пучка.

4. Способ по п. 2 или 3, в котором облучение электронным пучком выполняют при ускоряющем напряжении 90 кВ или выше.

5. Способ по п. 3 или 4, в котором облучение электронным пучком выполняют, используя стигматор.

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРНИСТОЙ СТРУКТУРОЙ, ИМЕЮЩИЙ НИЗКИЕ ПОТЕРИ В СЕРДЕЧНИКЕ, И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2358346C1 |

| WO 2013099272 A1, 04.07.2013 | |||

| WO 2014068962 A1, 08.05.2014 | |||

| JP2013159850 A, 19.08.2013. | |||

Авторы

Даты

2019-12-26—Публикация

2017-01-24—Подача