Изобретение относится к электротехнике, а именно к индукционным аппаратам с устройством для осевой прессовки обмоток, в частности к трансформаторам с осевой прессовкой обмоток с общим или раздельными прессующими обмотки кольцами.

Осевая прессовка обмоток необходима для обеспечения работоспособности индукционных аппаратов, в частности трансформаторов, при воздействии вибрационных механических нагрузок (явление магнитострикции в магнитопроводе, вибрации при транспортировке трансформатора), ударных электродинамических нагрузок (усилия от токов включения и токов при коротких замыканиях).

Для защиты от механического разрушения обмотки закрепляют с помощью устройств для осевой прессовки, которые обеспечивают механическую прочность при воздействии осевых и радиальных сил. Ослабленная прессовка обмоток может привести к их повреждению и дальнейшему выходу из строя всего индукционного аппарата.

Известны различные устройства, обеспечивающие осевую прессовку обмоток индукционного аппарата, которые могут содержать прессующие кольца и шпильки, либо бруски из изоляционного материала, распираемые относительно полок консолей и прессующих колец.

При обеспечении в индукционном аппарате, в частности трансформаторе, осевой прессовки обмоток раздельными кольцами и шпильками на ярмовую изоляцию каждой из обмоток устанавливается прессующее кольцо, в полку верхней ярмовой балки ввариваются круглые стальные втулки, в которые ввинчивают прессующие шпильки. На каждое прессующее кольцо размещают несколько прессующих шпилек. Самоотвинчивание шпилек в процессе работы трансформатора или при его транспортировке предотвращают установкой контргаек, либо путем обвязки шпилек. Осевая стяжка может быть осуществлена с применением общей прессовки, когда все обмотки, либо несколько, расположенные на одном стержне магнитопровода, прессуют одним общим нажимным кольцом, передача осевого усилия в таком случае может выполняться прессующими шпильками либо брусками из изоляционного материала, распираемыми относительно полок консолей и прессующих колец (Сапожников А.В. Конструирование трансформаторов. M.-Л.: Госэнергоиздат, 1959, стр. 67-69).

Известно зажимное устройство (и его варианты) для обмоток трансформаторов, реакторов и аналогичных индукционных устройств (патент СН 470059, дата публикации 15.03.1969 г.), которое используется после процессов сушки, вакуумирования и пропитки.

Зажимное устройство включает зажимной резьбовой (прессующий) стержень, один конец которого проходит через ярмовую балку, а другой воздействует на промежуточную прижимную опорную пластину, взаимодействующую с прессующим кольцом обмотки. По одному из вариантов зажимной резьбовой стержень регулируется с помощью головки винта, который может располагаться как над крышкой бака индукционного аппарата, так и внутри бака при наличии в крышке окна для его завинчивания. В другом варианте регулировка зажимного резьбового стержня обеспечивается съемным гидроцилиндром, который после прессования можно либо удалить, либо оставить в своем положении с целью поддержания постоянного давления в прессующих цилиндрах для компенсации изменения объема изоляции в результате вибрации во время работы. Недостатком такого зажимного устройства в индукционном аппарате является отсутствие возможности регулирования прессующего усилия при его изменении в обмотке.

В процессе эксплуатации индукционного аппарата, в частности трансформатора, происходит изменение осевого размера обмоток из-за усадки изоляционных целлюлозных материалов в связи с процессами естественного старения. Поэтому важно, чтобы индукционный аппарат содержал такое устройство для прессовки обмоток, которое обеспечивало постоянство прессующего усилия не только в момент сборки индукционного аппарата на заводе-изготовителе, но и во время всего срока службы в эксплуатации.

Для восстановления требуемого усилия в обмотке существуют различные прижимные устройства, описанные в патентах DE 2216326, (дата публикации 11.10.1973 г.), DE 2236212 (дата публикации 03.02.1974 г.). Прижимное устройство по патенту DE 2216326 включает гидравлические пресс-цилиндры, которые устанавливаются для сжатия обмотки и обеспечения требуемого усилия и удаляются после фиксации обмотки в нажатом положении прижимными стержнями. При этом один конец каждого прижимного стержня установлен в опорную пластину в виде опорной пяты, взаимодействующей с прессующим кольцом обмотки, а другой его конец установлен в пластину, жестко соединенную с пресс-балкой, и зажат в конусном элементе, содержащем пружины. Недостатком такого прижимного устройства является отсутствие возможности постоянного поддержания усилия на обмотке, при этом в случае восстановления требуемого усилия необходимо вывести трансформатор из эксплуатации с частичным сливом охлаждающей жидкости из расширительного бака, при этом также существует риск загрязнения охлаждающей и изолирующей жидкости. Нажимное устройство по патенту DE 2236212 с использованием гидравлических пресс-цилиндров не требует слива охлаждающей жидкости, так как конец прижимного стержня выступает во внешне доступную нишу, выполненную в проеме крышки корпуса трансформатора. Во время эксплуатации трансформатора ниша закрыта крышкой. Для регулировки осевого прессующего усилия крышку снимают, в нишу навинчивают короб, в который устанавливается гидравлический пресс-цилиндр для создания осевого усилия на прижимной стержень. Цилиндр нагружает соответствующий прижимной стержень в направлении обмотки, при этом регулировочная гайка ограничивает усилие сжатия, упираясь в упор во втулке. Таким образом, прижимной стержень фиксируется в новом осевом положении, а гидравлический пресс-цилиндр и короб снова отвинчивают, после чего нишу закрывают крышкой. Трансформаторы с вышеупомянутыми устройствами для осевой прессовки в случае изменения осевого размера обмоток в процессе эксплуатации требуют обязательной разборки для восстановления усилия прессовки, что связано с выводом их из работы.

Известно электрическое устройств по патенту US 4009461 (дата публикации 22.02.1977 г.), которое включает магнитный сердечник, по крайней мере одну обмотку, жесткую рамку для зажима сердечника, зажимное устройство для поддержания зажимного давления в обмотке силового трансформатора в течение срока его службы, содержащее зажимные пластины, гидравлическое подъемное устройство (гидравлический домкрат), снабженное внешним приводом, в качестве которого применяется гидравлический или пневматический привод, приводимый в действие снаружи корпуса электрического устройства, и средство для поддержания усилия. Наличие механического следящего устройства позволяет поддерживать зажимное усилие обмотки на относительно фиксированном значении, когда дистанционно активированное зажимное усилие ослабляется. Недостатком данного устройства является сложность конструкции механического следящего устройства, выполненного из нескольких конструктивных элементов, расположенных внутри резервуара, а также низкая надежность обеспечения требуемого усилия из-за использования в качестве рабочего тела передающего усилие - жидкости, изменяющей свой объем при температурных колебаниях, в связи с чем передаваемое усилие не постоянно.

Известен индукционный аппарат с устройством для осевой прессовки обмоток, содержащим прессующий винт с пружиной на хвостовике, опорную резьбовую втулку, укрепленную в ярмовой балке магнитопровода, и полую опорную пяту, установленную на хвостовике винта по скользящей посадке (авторское свидетельство СССР №1081682, опубликовано 23.03.1984 г., бюл. №11). Недостатком известного устройства является отсутствие возможности поддержания заданного прессующего усилия при усадке обмоток в процессе эксплуатации, так как усилие пружины по мере ее растяжения слабеет в связи с ее ограниченным ходом. Восстановление первоначального усилия в указанном устройстве возможно только при частичной разборке индукционного аппарата и сливе из него масла, то есть также связано с выводом индукционного аппарата из эксплуатации.

Известно устройство для осевой прессовки обмоток электротехнических устройств, преимущественно трансформаторов, поддерживающее прессующее усилие в процессе эксплуатации трансформатора. Прессующими элементами устройства являются гидравлические цилиндры, установленные в активной части трансформатора между верхними ярмовыми балками и прессующими кольцами, расположенными на обмотках. Посредством штуцера и гидропривода с обратным клапаном гидравлические цилиндры соединены с маслостанцией или гидронасосом, постоянно поддерживающим высокое давление в прессующих элементах при эксплуатации (авторское свидетельство СССР №1815680, опубликовано 15.05.1993 г.). Недостатком электротехнического устройства, содержащего прессующие гидравлические цилиндры, является то, что работоспособность гидравлических цилиндров обеспечивается постоянно работающим гидронасосом, что приводит к повышенным затратам материальных средств на электроэнергию и обслуживание гидронасоса.

Наиболее точное измерение осевого усилия в обмотках индукционного аппарата можно обеспечить путем применения для измерения осевого усилия в обмотках в процессе эксплуатации индукционного аппарата различного рода измерительных элементов (датчиков) и оборудования для обработки и передачи информации с измерительного элемента. Такие датчики и системы контроля трансформатора известны, в частности из заявки WO 2012138317, дата публикации 11.10.2012 г. Согласно изобретению трансформатор включает, по крайней мере одну обмотку, расположенную между первым и вторым концевыми блоками, множество изолирующих элементов, узел зажима, чувствительный к нагрузке элемент, в частности оптоволоконный датчик, расположенный на обмотке или на изолирующем элементе (датчик прямого измерения давления в обмотке), таким образом, чтобы определять величину сжимающей силы. При этом чувствительный к нагрузке элемент обеспечивает выходной сигнал в режиме реального времени и выдает информацию, касающуюся величины сжимающей силы. В случае если усилие прессовки обмотки падает ниже порогового значения, то трансформатор выводится из эксплуатации, после чего усилие прессовки узлом зажима увеличивается, затем трансформатор опять вводится в эксплуатацию. Как правило, усилие прессовки устанавливается с помощью гидравлического давления и фиксации положения концевых блоков болтами или клиньями. Недостатком такого устройства является необходимость вывода трансформатора из эксплуатации для увеличения сжимающей силы.

Наиболее близким к заявленному техническому решению является электрическое устройство для подключения к высоковольтной системе (индукционный аппарат), содержащее резервуар, заполненный изолирующей жидкостью, намагничивающий сердечник, по меньшей мере одну обмотку, по меньшей мере один управляемый прессующий элемент в виде гидравлической камеры, заполненной рабочей жидкостью для создания давления в обмотке, исполнительный блок, соединенный с управляемым прессующим элементом и выполненный с возможностью установки упомянутого давления в обмотке, создаваемого гидравлической камерой (патент US 10269483, дата выдачи патента 23.04.2019). Управляемый прессующий элемент в виде гидравлической камеры окружен изолирующей жидкостью, опирается на намагничиваемый сердечник и обмотку, снабжен компенсационным устройством, соединенным с гидравлической камерой для компенсации температурных колебаний в объеме рабочей жидкости. Прессующий элемент в виде гидравлической камеры является силовым элементом и вместе с компенсационным устройством и исполнительным блоком образует устройство для осевой прессовки обмотки, позволяющее поддерживать требуемую величину усилия прессовки в обмотке в процессе эксплуатации.

Согласно формуле указанного изобретения прессующий элемент управляется исполнительным блоком, содержащим гидравлический насос, соединенный с гидравлической камерой, или может быть выполнен в виде электрически управляемой гидравлической камеры, соединенной линией электрического соединения с исполнительным блоком, который имеет выходной конец, обеспечивающий задаваемое электрическое напряжение или задаваемый электрический ток. Электрическое устройство дополнительно может содержать датчик измерения давления в обмотке. Это может быть датчик косвенного измерения давления, расположенный в гидравлической камере, измеряющий изменение давления рабочей жидкости в камере при изменении усилия прессовки в обмотке. Датчик может быть датчиком силы, который непосредственно определяет силу, действующую между обмоткой и сердечником, путем прямого измерения усилия прессовки.

Из описания изобретения следует, что электрически управляемый прессующий элемент может иметь пьезоэлектрический элемент или электродвигатель, например линейный двигатель, однако указанный признак отсутствует в формуле изобретения по патенту и конструктивно не раскрыт в описании изобретения. В описании также отсутствуют примеры конкретного выполнения гидравлической камеры, имеющей пьезоэлектрический элемент или электродвигатель, или иное выполнение электрически управляемого прессующего элемента с электродвигателем. Поэтому за прототип принято раскрытое в описание электрическое устройство для соединения с высоковольтной системой, содержащее устройство для прессовки обмоток, включающее управляемый прессующий элемент в виде гидравлический камеры с исполнительным блоком, содержащим гидравлический насос.

Недостатком такого устройства является сложность конструкции и низкая долговременная надежность сохранения усилия из-за слабой герметизации жидкости множеством клапанов и уплотнениями. Кроме того, выполнение прессующего элемента в виде гидравлической камеры, установленной в резервуаре с охлаждающей и изоляционной жидкостью, требует наличия компенсационного устройства, так как температурные колебаний внутри бака приводят к изменению объема охлаждающей и изоляционной жидкости, что, как следствие, приводит к снижению надежности из-за усложнению конструкции индукционного аппарата с целью недопущения создания избыточного усилия на обмотку прессующим элементом.

Технической проблемой, на решение которой направлено изобретение, является повышение надежности работы индукционного аппарата, в частности трансформатора, при его эксплуатации.

Технический результат заявленного изобретения заключается в упрощении конструкции устройства для осевой прессовки обмоток индукционного аппарата за счет обеспечения передачи усилия непосредственно исполнительным блоком, создающим и передающим крутящий момент на прессующий элемент, выполненный без использования рабочей жидкости, что позволяет обеспечить требуемое прессующее усилие обмоток на протяжении всего срока службы индукционного аппарата, исключить применение уплотнений и устройств для компенсации температурных колебаний и тем самым повысить надежность работы индукционного аппарата.

Технический результат заявленного изобретения достигается тем, что в индукционном аппарате, включающем резервуар, установленный в нем намагничивающий сердечник, по крайней мере одну обмотку, расположенную вокруг участка намагничивающего сердечника и снабженную прессующим кольцом, устройство для осевой прессовки, содержащее управляемые исполнительным блоком прессующие элементы для создания требуемого давления в обмотке, датчик прямого или косвенного измерения давления в обмотке, согласно изобретению каждый управляемый прессующий элемент выполнен в виде резьбового стержня, установленного с возможностью вращения в полке ярмовой балки, при этом исполнительный блок каждого управляемого прессующего элемента выполнен в виде электродвигателя с редуктором и блока управления, связанного с электродвигателем и датчиком прямого или косвенного измерения давления в обмотке, причем один конец прессующего резьбового стержня соединен с валом редуктора электродвигателя, а другой его конец взаимодействует с опорным промежуточным элементом, установленным на прессующее кольцо обмотки индукционного аппарата, при этом блок управления выполнен с возможностью получения информации от датчика прямого или косвенного измерения давления в обмотке по заданному блоком управления алгоритму, сравнения полученного значения с пороговым (расчетным) и подачи сигнала на электродвигатель в случае расхождения порогового (расчетного) значения с действующим для восстановления осевого усилия в обмотке до требуемого значения.

В частном случае управляемый прессующий резьбовой стержень установлен с возможностью вращения в жестко закрепленной на полке ярмовой балки резьбовой втулке.

В частном случае управляемый прессующий резьбовой стержень выполнен в виде резьбовой шпильки.

В частном случае промежуточный элемент выполнен в виде полой опорной пяты.

В частном случае датчик косвенного измерения давления в обмотке выполнен в виде датчика тока, установленного в блоке управления с возможностью измерения тока в обмотке электродвигателя, протекающего при создании крутящего момента электродвигателем.

В частном случае датчик прямого измерения давления в обмотке выполнен в виде датчика давления, установленного между полым опорным элементом и прессующим кольцом.

В частном случае в качестве датчика прямого или косвенного измерения давления в обмотке используют оптоволоконный датчик.

Выполнение управляемого прессующего элемента в виде резьбового стержня, установленного с возможностью вращения в полке ярмовой балки таким образом, что один его конец соединен с валом редуктора электродвигателя, являющегося элементом исполнительного устройства, а другой его конец взаимодействует с опорным промежуточным элементом, установленным на прессующее кольцо обмотки индукционного аппарата, позволяет обеспечить усилие прессовки обмотки только за счет усилия давления, передаваемого электродвигателем на управляемый прессующий резьбовой стержень, исключить использование гидравлической камеры и гидравлических соединений, влияние температурных колебаний охлаждающей и изоляционной жидкости на передачу усилия на обмотки и тем самым упростить конструкцию и, как следствие, повысить надежность работы индукционного аппарата.

Выполнение исполнительного блока в виде электродвигателя с редуктором и блока управления, связанного с электродвигателем, редуктор которого соединен с прессующим стержнем, позволяет исключить гидравлическое управление прессующим элементом, что приводит к повышению точности управления прессующим элементом и упрощению конструкции.

Выполнение блока управления с возможностью получения информации от датчика прямого или косвенного измерения давления в обмотке по заданному блоком управления алгоритму, последующее сравнение полученного значения с пороговым (расчетным) и подача сигнала на электродвигатель в случае расхождения порогового (расчетного) значения с действующим позволяет обеспечить восстановление осевого усилия в обмотке в момент ослабления прессовки путем создания и передачи крутящего момента на прессующий стержень на протяжении всего срока службы индукционного аппарата, а также минимизировать затраты на энергообеспечение и обслуживание устройства для осевой прессовки обмоток, так как не требуется постоянных затрат электрической энергии со стороны электродвигателя на поддержание крутящего момента.

Выполнение управляемого прессующего резьбового стержня в виде резьбовой шпильки, которая установлена с возможностью вращения в жестко закрепленной на полке ярмовой балки резьбовой втулке, позволяет упростить процесс изготовления резьбовой поверхности прессующего элемента и контактирующей с ней резьбовой части.

Выполнение промежуточного элемента в виде полой опорной пяты, в которой установлен конец управляемого прессующего элемента, например, резьбовой шпильки, передающей давление через опорную пяту на прессующее кольцо обмотки, обеспечивает равномерное распределение усилия на прессующее кольцо.

Выполнение датчика косвенного измерения давления в обмотке в виде датчика тока и установка его в блоке управления с возможностью измерения тока в обмотке электродвигателя позволяет косвенным путем определить усилие прессовки в обмотке индукционного аппарат.

Выполнение датчика прямого измерения давления в обмотке в виде датчика давления, установленного между полым опорным элементом и прессующим кольцом, позволяет непосредственно определить усилия прессовки в обмотке по заданному блоком управления алгоритму.

Использование в качестве датчика прямого или косвенного измерения давления в обмотке оптоволоконного датчика обеспечивает высокую чувствительность, кроме того такой датчик по сравнению с традиционным полупроводниковым датчиком обладает более высокими термо - и электроизоляционными характеристиками, помехозащищенностью и безынерционностью, что позволяет использовать его в высоковольтных индукционных аппаратах, в частности в высоковольтных обмотках трансформаторов.

Пример конкретного выполнения индукционного аппарата, содержащего устройство для осевой прессовки обмотки, и его работа приведена на примере масляного трансформатора.

Сущность изобретения поясняется чертежами, где:

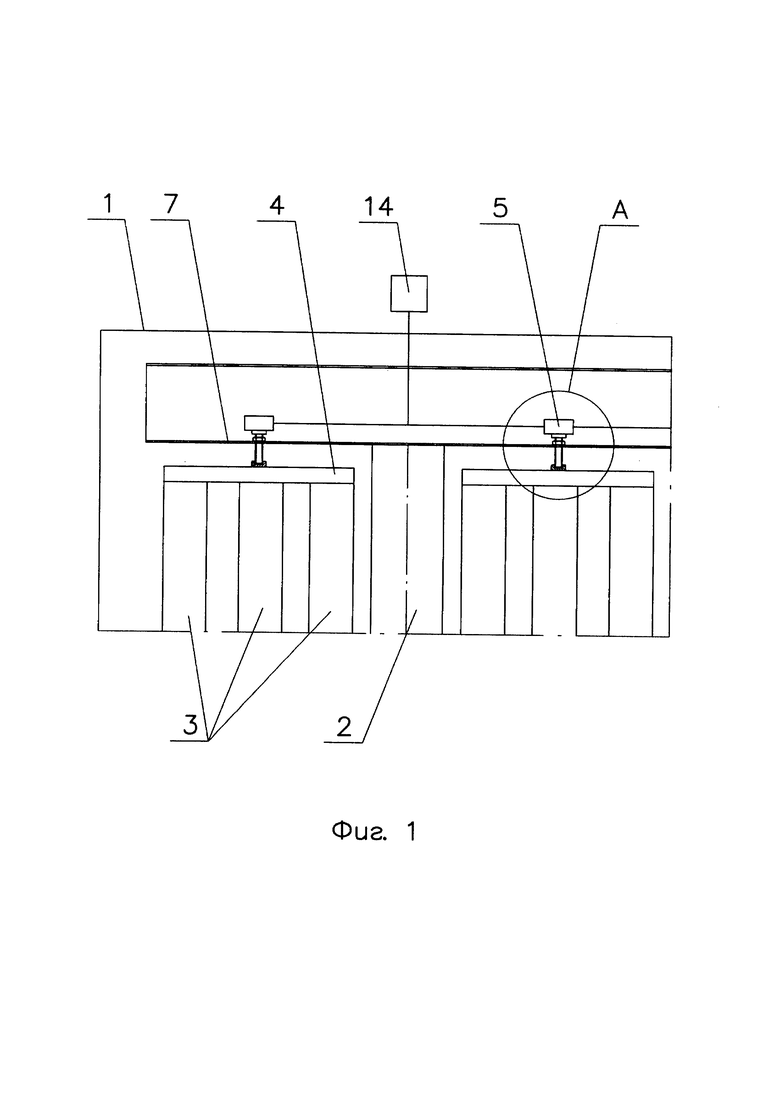

- на фигуре 1 схематично изображен трансформатор с общим прессующим обмотки кольцом;

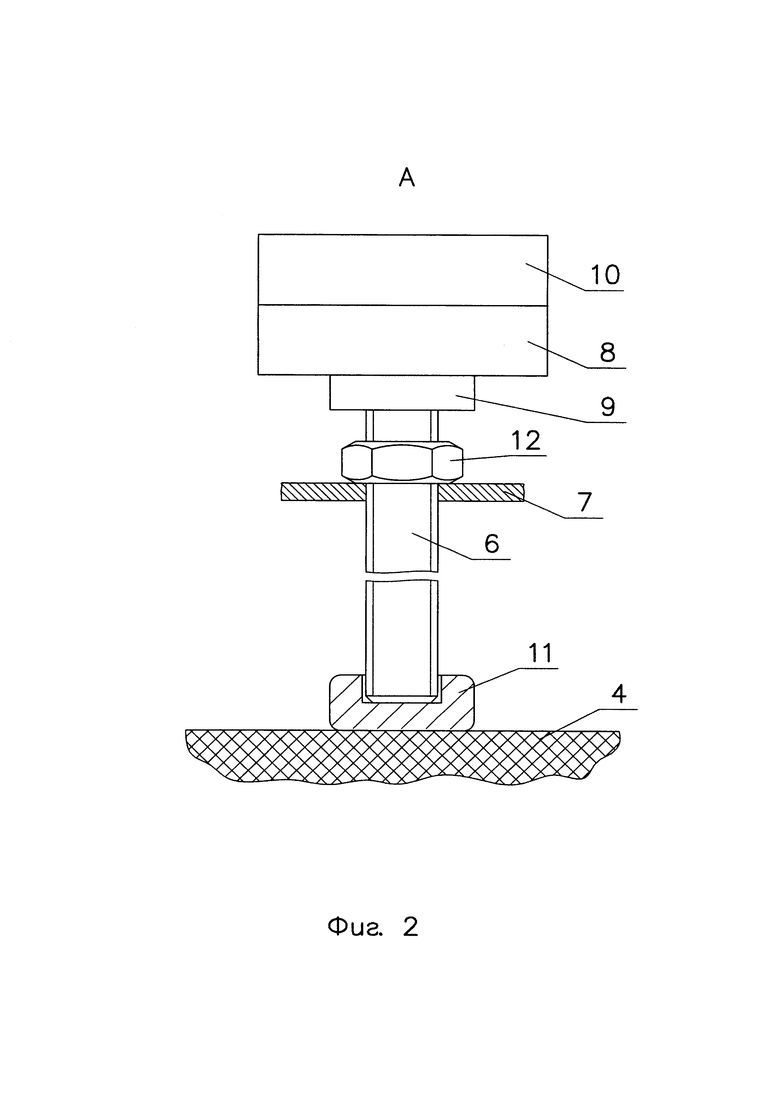

- на фигуре 2 выноска А на фигуре 1, схематично изображено устройство осевой прессовки;

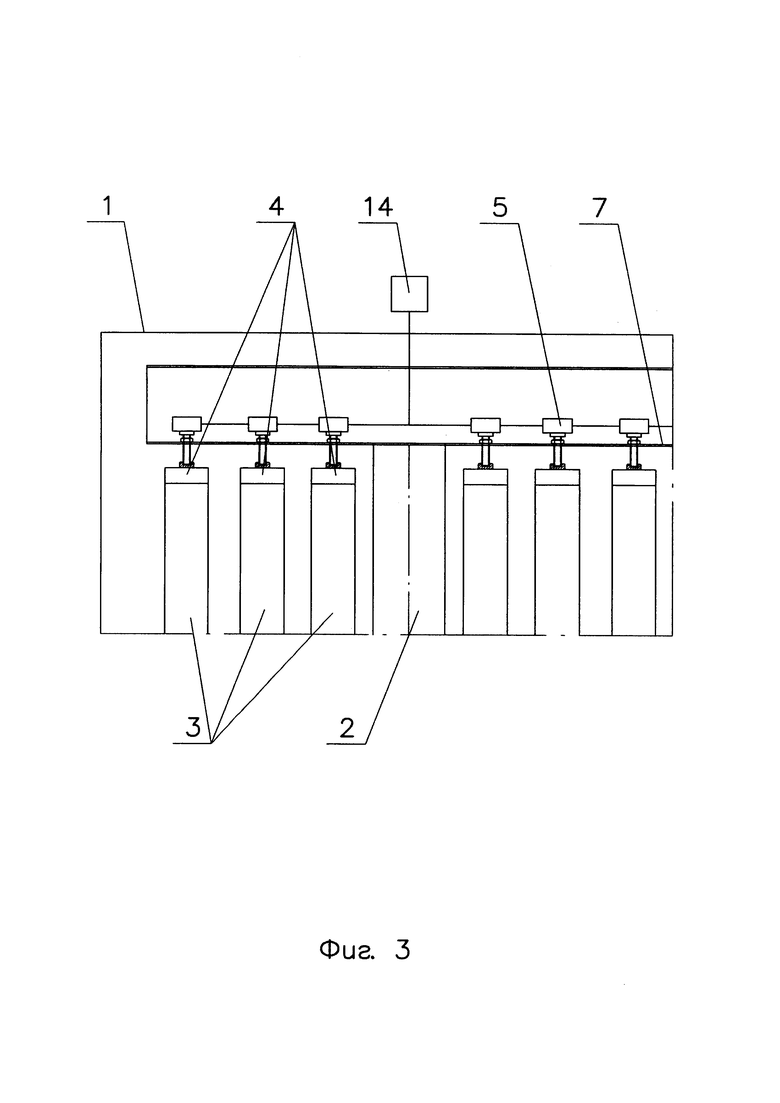

- на фигуре 3 схематично изображен трансформатор с прессующими кольцами для каждой обмотки;

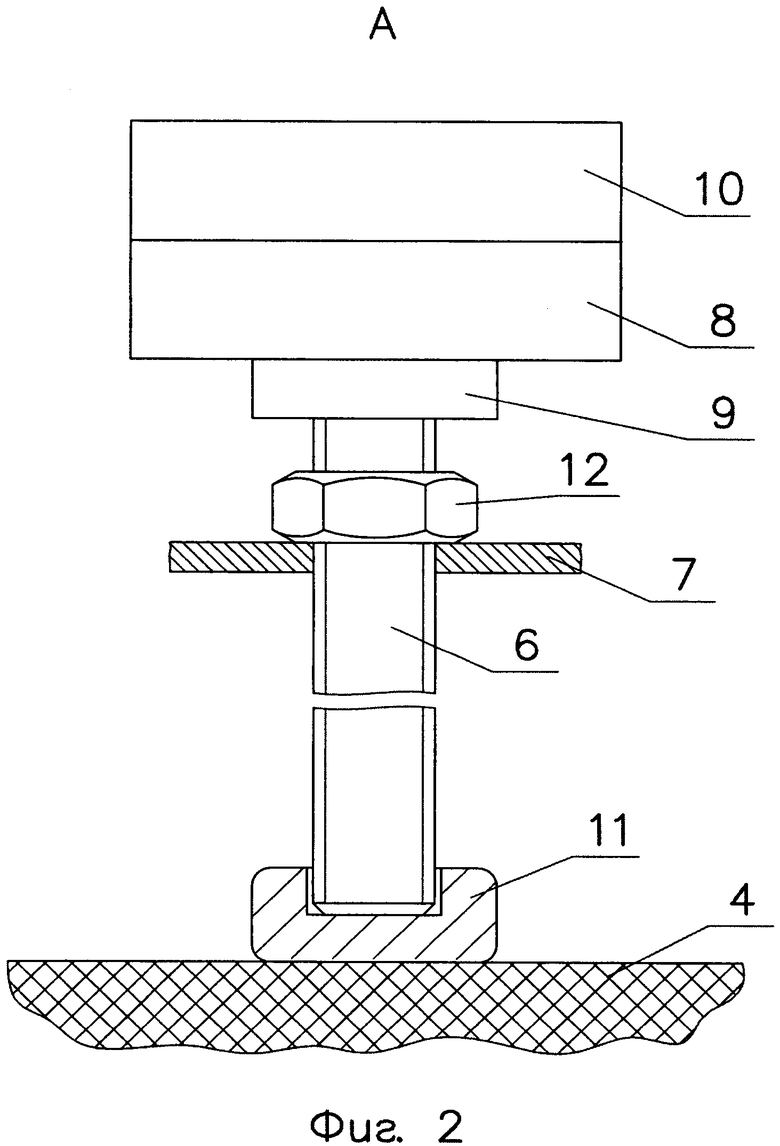

- на фигуре 4 выноска А на 1, схематично изображено устройство осевой прессовки с датчиком измерения давления, расположенным между промежуточным элементом и прессующим кольцом.

Индукционный аппарат, в частности трансформатор, включает резервуар 1, в котором установлен намагничивающий сердечник 2, обмотки 3, расположенные вокруг участков намагничивающего сердечника 2, общее прессующее кольцо 4, устройство для осевой прессовки 5 (фиг. 2), содержащее прессующие элементы, каждый из которых управляется исполнительным блоком для создания прессующего усилия в обмотках 3, датчики прямого или косвенного измерения давления в обмотках 3. Трансформатор может быть выполнен с прессующими кольцами 4 для каждой обмотки (фиг. 3).

Каждый управляемый прессующий элемент выполнен в виде резьбового стержня 6 (фиг. 2), который установлен с возможностью вращения в полке 7 ярмовой балки. Исполнительный блок каждого управляемого прессующего элемента выполнен в виде электродвигателя 8 с редуктором 9 и блока 10 управления, электрически связанного с электродвигателем 8 и датчиком прямого или косвенного измерения давления в обмотке 3. Один конец управляемого прессующего резьбового стержня 6 соединен с редуктором 9 электродвигателя 8, а другой конец прессующего стержня 6 опирается на промежуточный элемент 11, выполненный в виде полой опорной пяты, которая установлена на прессующее кольцо 4. За счет такой установки обеспечивается расклинивание управляемого прессующего резьбового стержня 6 между полкой 7 ярмовой балки и прессующим кольцом 4. Промежуточный элемент 11 может быть выполнен в виде пластины или другой формы.

В частном случае в полке 7 ярмовой балки может быть жестко закреплена резьбовая втулка 12, в которую установлен прессующий резьбовой стержень 6, выполненный в виде прессующей резьбовой шпильки.

Датчик косвенного измерения давления в обмотке может быть выполнен в виде датчика тока (на чертеже не показан), подключенного к одной из обмоток электродвигателя 8 и установленного в блоке 10 с возможностью измерения тока в обмотке электродвигателя 8 по заданному блоком 10 управления алгоритму, что позволяет косвенно измерить усилия прессовки обмотки. Датчик прямого измерения давления в обмотке может быть выполнен в виде датчика 13 давления (фиг. 4), установленного между полым опорным элементом 11 и прессующим кольцом 4. Возможно иное расположение датчика прямого измерения давления в обмотке, например на элементах изоляции обмотки 3. В качестве датчика прямого или косвенного измерения давления в обмотке может быть использован оптоволоконный датчик.

Блок 10 управления представляет собой вычислительное устройство, которое способно обрабатывать информацию. Информация поступает на блок 10 управления от датчика прямого или косвенного измерения давления в обмотке по заданному блоком 10 управления алгоритму. Далее блок 10 анализирует показания датчика и формирует управляющие команды, передавая их на электронно-механические исполнительные устройства. Сам блок 10 управления имеет аппаратную начинку и программное обеспечение (на чертеже не показано). В основе блока лежит микропроцессор, благодаря которому данные от датчика анализируются и обрабатываются. Наличие программного обеспечения позволяет осуществлять вычислительные операции. Питание блока 10 управления осуществляется от внешнего источника 14 (фиг. 1, 3).

При работе масляного трансформатора в эксплуатации блоком 10 управления при наличии установленного в нем датчика косвенного измерения давления, а именно датчика тока, по заданному алгоритму осуществляется проверка крутящего момента прессующего резьбового стержня 6 путем сравнивания действующего значения тока в обмотке электродвигателя 8, полученного от датчика тока с обмотки электродвигателя 8, с пороговым значением тока. Информация от датчика тока, подключенного к одной из обмоток электродвигателя 8, по электрической связи поступает на блок 10 управления. При достижении порогового (расчетного) значения тока в обмотке электродвигателя 8 блок 10 управления выдает токовый сигнал на обмотку электродвигателя 8, который приводит в движение редуктор 9, передающий крутящий момент на управляемый прессующий стержень 6. Прессующий стержень 6 от воздействия редуктора 9 проворачивается в резьбовой втулке 12 и передает осевое усилие через опорный элемент 11 на прессующее кольцо 4 обмотки 3. Прессующий стержень 6 проворачивается до момента, пока не восстановится усилие прессовки обмотки 3 до требуемого значения, что определяется по значению тока в обмотке электродвигателя 8, полученного от датчика тока. После достижения требуемого усилия осевой прессовки электродвигатель 8 останавливается, устройство для осевой прессовки обмотки возвращается в состояние покоя до следующей проверки блоком 10 управления крутящего момента прессующего стержня 6 по заданному алгоритму.

При использовании датчика прямого измерения, в частности датчика 13 давления, установленного между промежуточным элементом 11, выполненным в виде полой опорной пяты, и прессующим кольцом 4 восстановление усилия прессовки в трансформаторе выполняется следующим образом. Информация с датчика 13 поступает на блок 10 управления и в случае изменения усилия на датчике 13 до порогового (расчетного) значения блок системы управления 10 выдает токовый сигнал на обмотку электродвигателя 8. При срабатывании электродвигателя 8 создается необходимый крутящий момент и редуктор 9 проворачивает управляемый прессующий стержень 6 в резьбовой втулке 12 до восстановления усилие прессовки обмотки 3 до требуемого значения. После достижения требуемого усилия устройство осевой прессовки возвращается в состояние покоя до следующего изменения усилия на датчике 13 давления до порогового значения.

Независимо от применения датчика прямого или косвенного измерения давления в обмотке электродвигатель, связанный с блокам управления, не требует постоянных энергозатрат на создание и поддержания крутящего момента для осуществления требуемого усилия прессовки, что позволяет минимизировать затраты на энергообеспечение работы и обслуживание электродвигателя.

Индукционный аппарат может быть выполнен в виде трансформатора, автотрансформатора, реактора и других типов трансформаторно-реакторного оборудования.

Таким образом, выполнение в индукционном аппарате управляемого прессующего элемента в виде прессующего резьбового стержня, управляемого через редуктор электродвигателем, получающим сигналы с блока управления, связанного с датчиком прямого или косвенного измерения давление в обмотке, позволяет обеспечить усилие прессовки обмотки индукционного аппарата только за счет давления, создаваемого управляемым прессующим стержнем, исключить другие факторы, влияющие на надежность передачи прессующего усилия, и повысить надежность работы индукционного аппарата, в частности трансформатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционный аппарат | 1982 |

|

SU1098044A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОЙ ПРЕССОВКИ ОБМОТОК МАСЛЯНЫХ ИНДУКЦИОННЫХ АППАРАТОВ | 1972 |

|

SU433549A1 |

| Индукционный аппарат | 1987 |

|

SU1610516A1 |

| Активная часть индукционногоАппАРАТА | 1978 |

|

SU803026A1 |

| Способ запрессовки активных частей электрических аппаратов | 1990 |

|

SU1791864A1 |

| Устройство для осевой прессовки обмоток трансформатора | 1977 |

|

SU684624A1 |

| Индукционный аппарат | 1990 |

|

SU1744741A1 |

| Активная часть индукционного аппарата | 1981 |

|

SU959171A1 |

| Устройство для осевой подпрессовки обмоток индукционных аппаратов | 1987 |

|

SU1417051A1 |

| Устройство для осевой подпрессовки обмоток индукционных аппаратов | 1976 |

|

SU595799A1 |

Изобретение относится к электротехнике, а именно к индукционным аппаратам с устройством для осевой прессовки обмоток, в частности к трансформаторам с осевой прессовкой обмоток с общим или раздельными прессующими обмотки кольцами. Технический результат заявленного изобретения заключается в повышении надежности индукционного аппарата за счет выполнения прессующего элемента в виде прессующего резьбового стержня, управляемого через редуктор электродвигателем, получающим сигналы с блока управления, связанного с датчиком прямого или косвенного измерения давление в обмотке. Индукционный аппарат включает резервуар, установленный в нем намагничивающий сердечник, по крайней мере одну обмотку, расположенную вокруг участка намагничивающего сердечника и снабженную прессующим кольцом, устройство для осевой прессовки, содержащее управляемые исполнительным блоком прессующие элементы для создания требуемого давления в обмотке, датчик прямого или косвенного измерения давления в обмотке. Каждый управляемый прессующий элемент выполнен в виде резьбового стержня, установленного с возможностью вращения в полке ярмовой балки. Исполнительный блок каждого управляемого прессующего элемента выполнен в виде электродвигателя с редуктором и блока управления, связанного с электродвигателем и датчиком прямого или косвенного измерения давления в обмотке. Один конец прессующего резьбового стержня соединен с валом редуктора электродвигателя, а другой его конец взаимодействует с опорным промежуточным элементом, установленным на прессующее кольцо обмотки индукционного аппарата. Блок управления выполнен с возможностью получения информации от датчика прямого или косвенного измерения давления в обмотке по заданному блоком управления алгоритму, сравнения полученного значения с пороговым (расчетным) и подачи сигнала на электродвигатель в случае расхождения порогового (расчетного) значения с действующим для восстановления осевого усилия в обмотке до требуемого значения. Управляемый прессующий резьбовой стержень установлен с возможностью вращения в жестко закрепленной на полке ярмовой балки резьбовой втулке и выполнен в виде резьбовой шпильки. Датчик косвенного измерения давления в обмотке может быть выполнен в виде датчика тока, установленного в блоке управления с возможностью измерения тока в обмотке электродвигателя, протекающего при создании крутящего момента электродвигателем. Датчик прямого измерения давления в обмотке может быть выполнен в виде датчика давления, установленного между полым опорным элементом и прессующим кольцом. В качестве датчика измерения давления в обмотке используют оптоволоконный датчик. 6 з.п. ф-лы, 4 ил.

1. Индукционный аппарат, включающий резервуар, установленный в нем намагничивающий сердечник, по крайней мере одну обмотку, расположенную вокруг участка намагничивающего сердечника и снабженную прессующим кольцом, устройство для осевой прессовки, содержащее управляемые исполнительным блоком прессующие элементы для создания требуемого давления в обмотке, датчик прямого или косвенного измерения давления в обмотке, отличающийся тем, что каждый управляемый прессующий элемент выполнен в виде резьбового стержня, установленного с возможностью вращения в полке ярмовой балки, при этом исполнительный блок каждого управляемого прессующего элемента выполнен в виде электродвигателя с редуктором и блока управления, связанного с электродвигателем и датчиком прямого или косвенного измерения давления в обмотке, причем один конец прессующего резьбового стержня соединен с валом редуктора электродвигателя, а другой его конец взаимодействует с опорным промежуточным элементом, установленным на прессующее кольцо обмотки индукционного аппарата, при этом блок управления выполнен с возможностью получения информации от датчика прямого или косвенного измерения давления в обмотке по заданному блоком управления алгоритму, сравнения полученного значения с пороговым (расчетным) и подачи сигнала на электродвигатель в случае расхождения порогового (расчетного) значения с действующим для восстановления осевого усилия в обмотке до требуемого значения.

2. Индукционный аппарат по п. 1, отличающийся тем, что управляемый прессующий резьбовой стержень установлен с возможностью вращения в жестко закрепленной на полке ярмовой балки резьбовой втулке.

3. Индукционный аппарат по п. 1 или 2, отличающийся тем, что управляемый прессующий резьбовой стержень выполнен в виде резьбовой шпильки.

4. Индукционный аппарат по п. 1, отличающийся тем, что промежуточный элемент выполнен в виде полой опорной пяты.

5. Индукционный аппарат по п. 1, отличающийся тем, что датчик косвенного измерения давления в обмотке выполнен в виде датчика тока, установленного в блоке управления с возможностью измерения тока в обмотке электродвигателя, протекающего при создании крутящего момента электродвигателем.

6. Индукционный аппарат по п. 1, отличающийся тем, что датчик прямого измерения давления в обмотке выполнен в виде датчика давления, установленного между полым опорным элементом и прессующим кольцом.

7. Индукционный аппарат по п. 5 или 6, отличающийся тем, что в качестве датчика прямого или косвенного измерения давления в обмотке используют оптоволоконный датчик.

| Устройство для осевой прессовки обмоток масляных индукционных аппаратов | 1983 |

|

SU1081682A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОЙ ПРЕССОВКИ ОБМОТОК МАСЛЯНЫХ ИНДУКЦИОННЫХ АППАРАТОВ | 1972 |

|

SU433549A1 |

| ВИБРАЦИОННО-ПРЕССОВЫЙ РЕЗОНАНСНЫЙ КОРРЕКТОР ПОЗВОНОЧНИКА | 2003 |

|

RU2236212C1 |

| WO 2012138317 A1, 11.10.2012. | |||

Авторы

Даты

2020-05-26—Публикация

2019-11-01—Подача