Изобретение относится к сварке, преимущественно к линиям для изготовления изделий коробчатой формы, и может быть использовано в сборочно-сва- рочном производстве различных отраслей промышленности.

Цель изобретения - обеспечение пос тоянства расположения свариваемого стыка и расширение технологических возможностей.

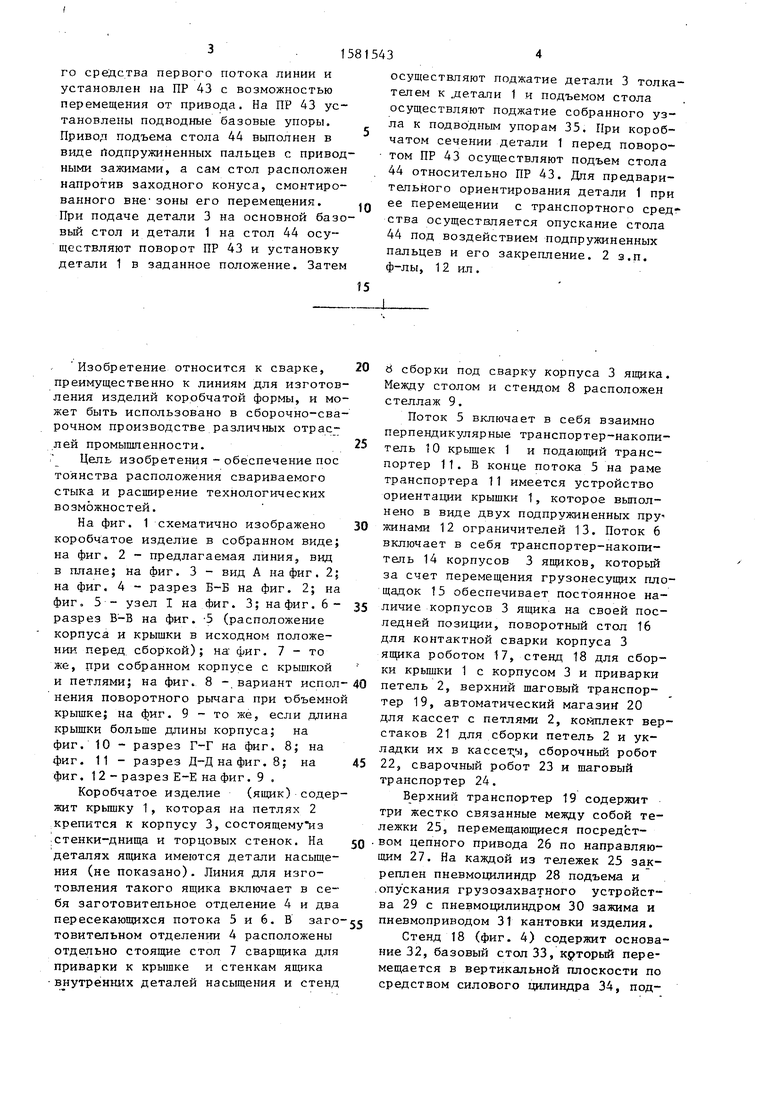

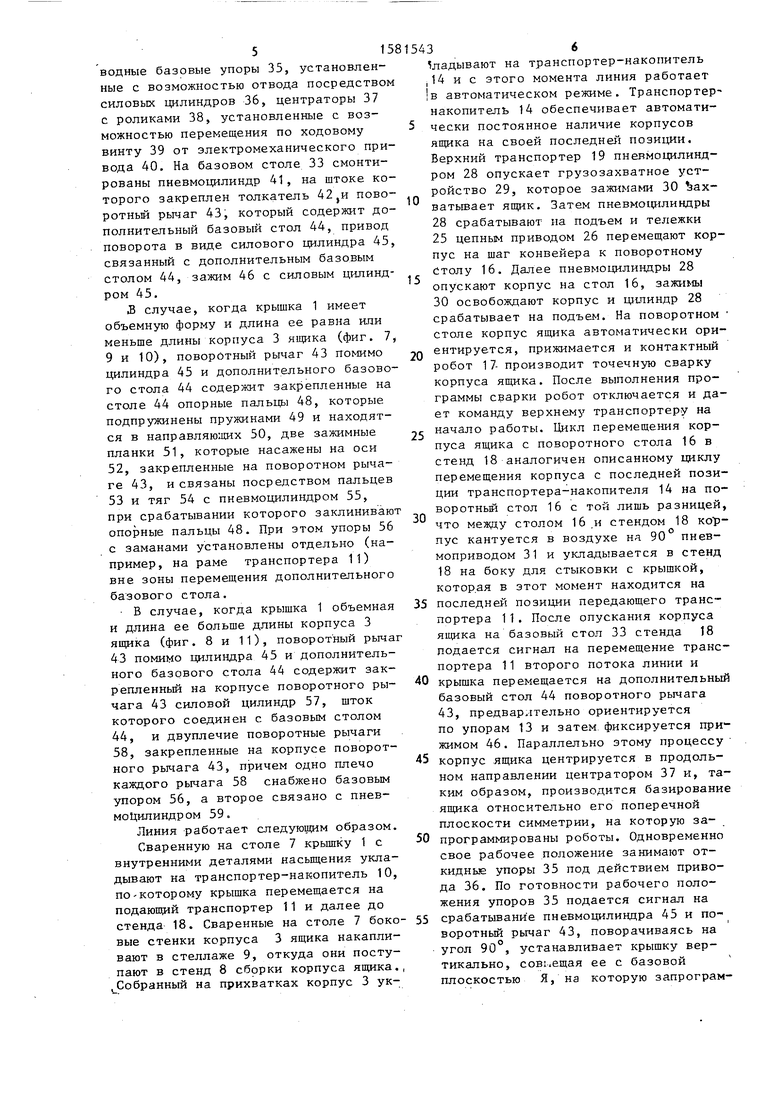

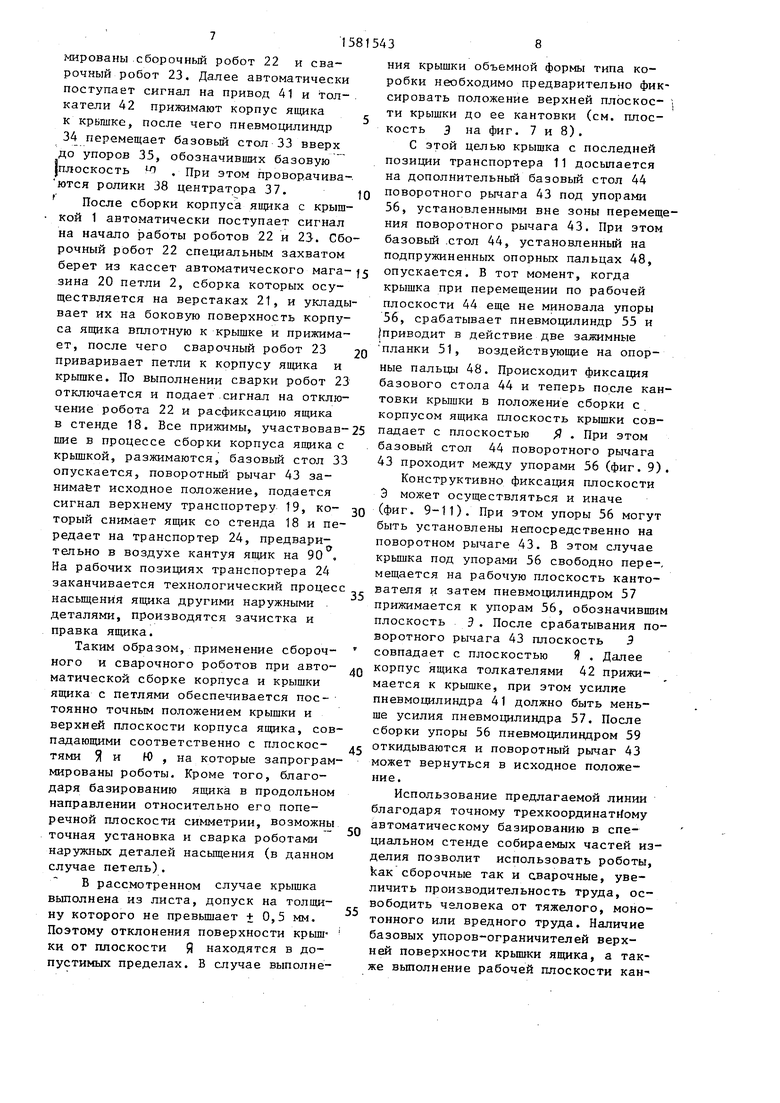

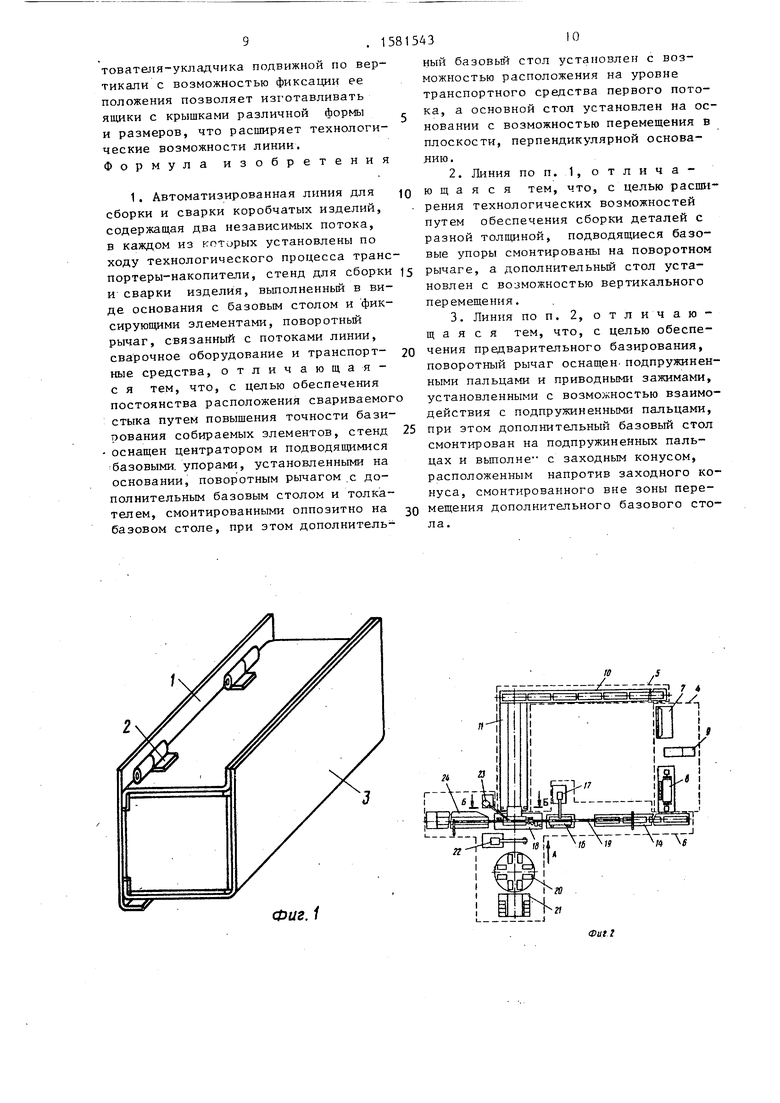

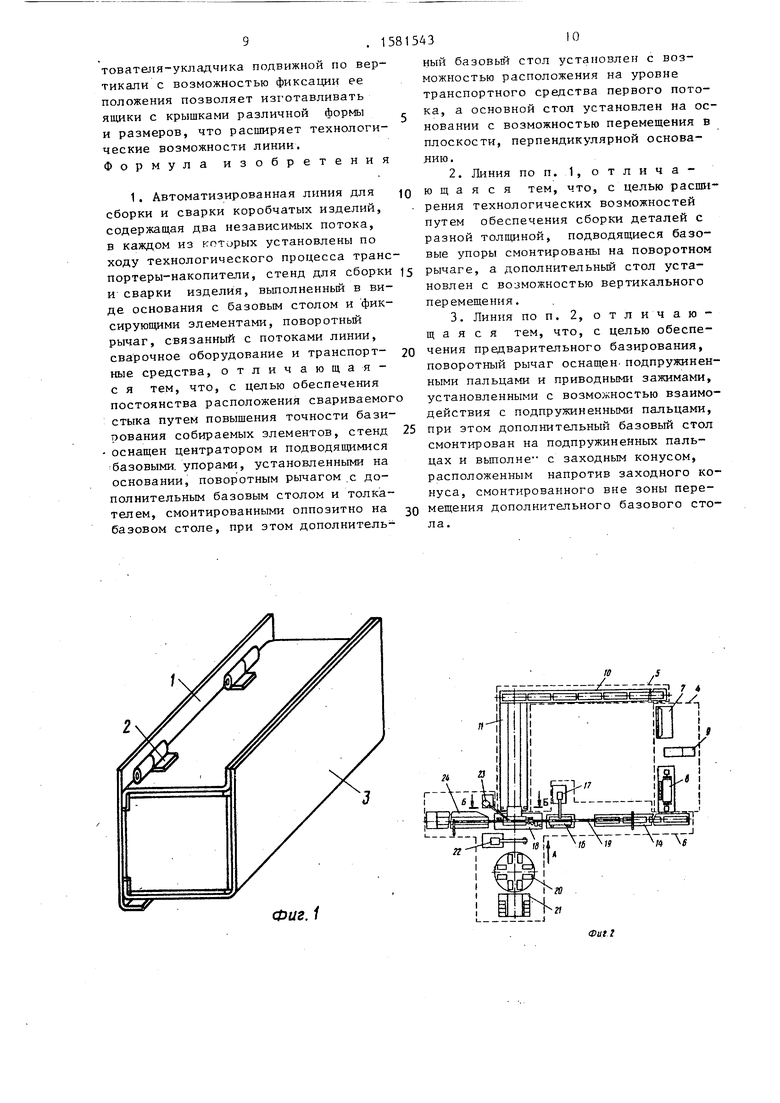

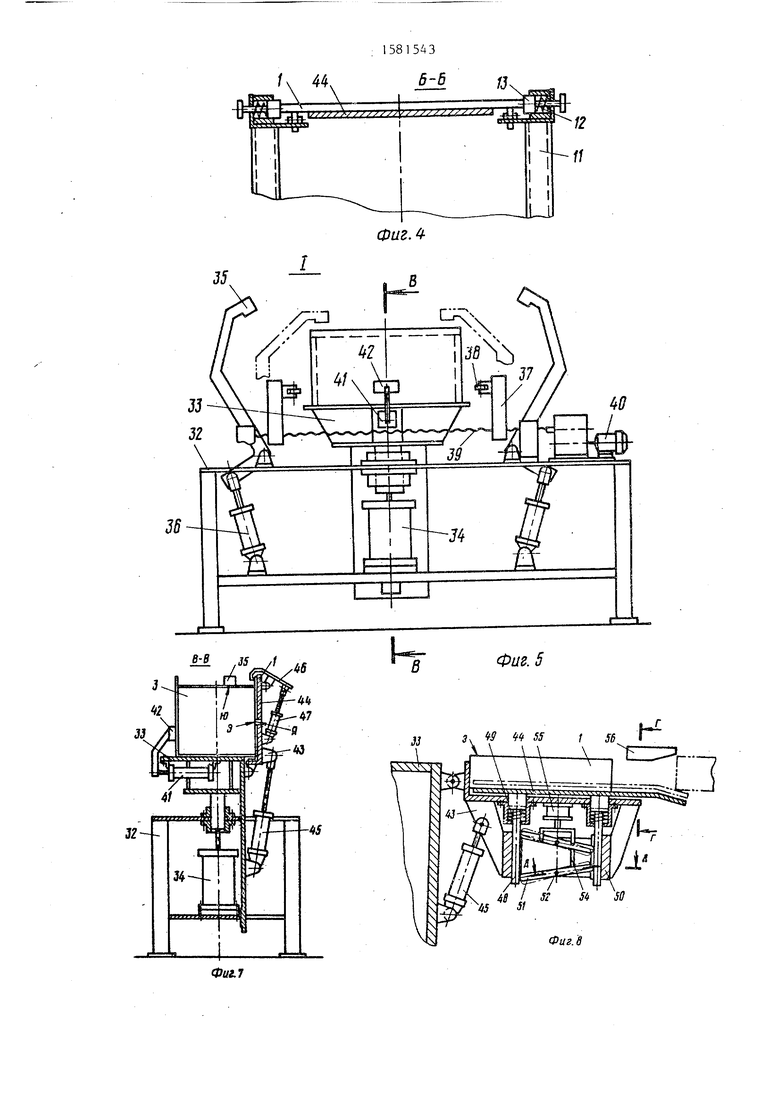

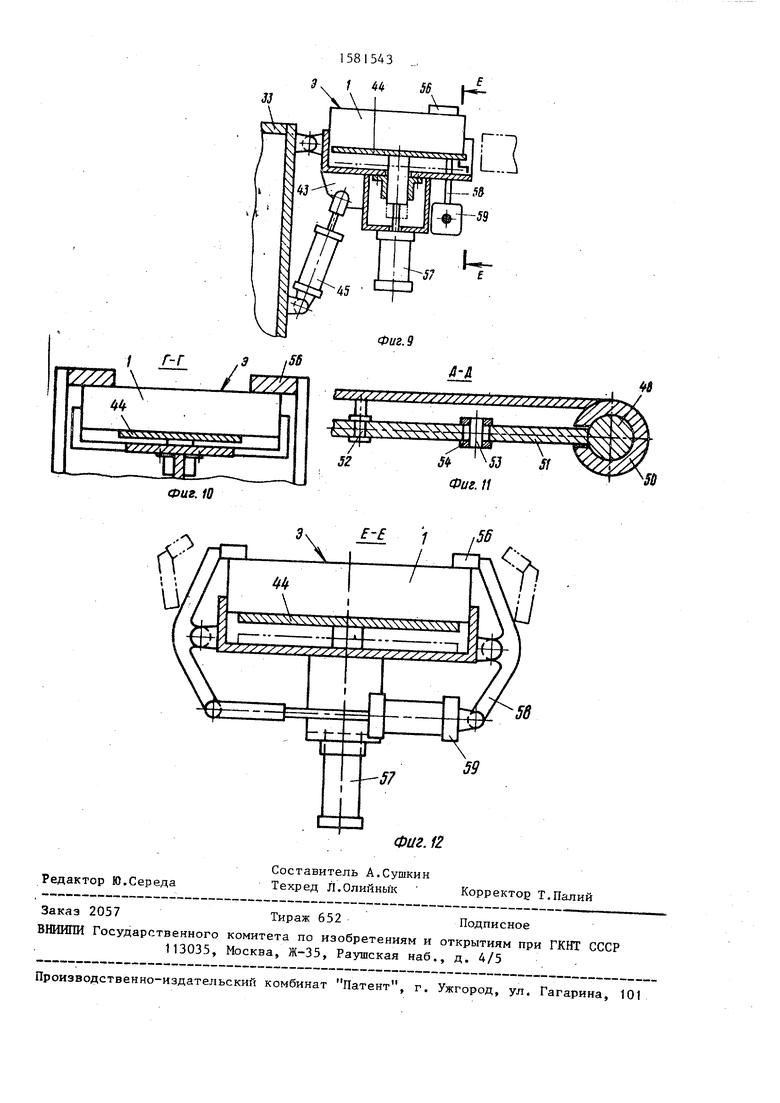

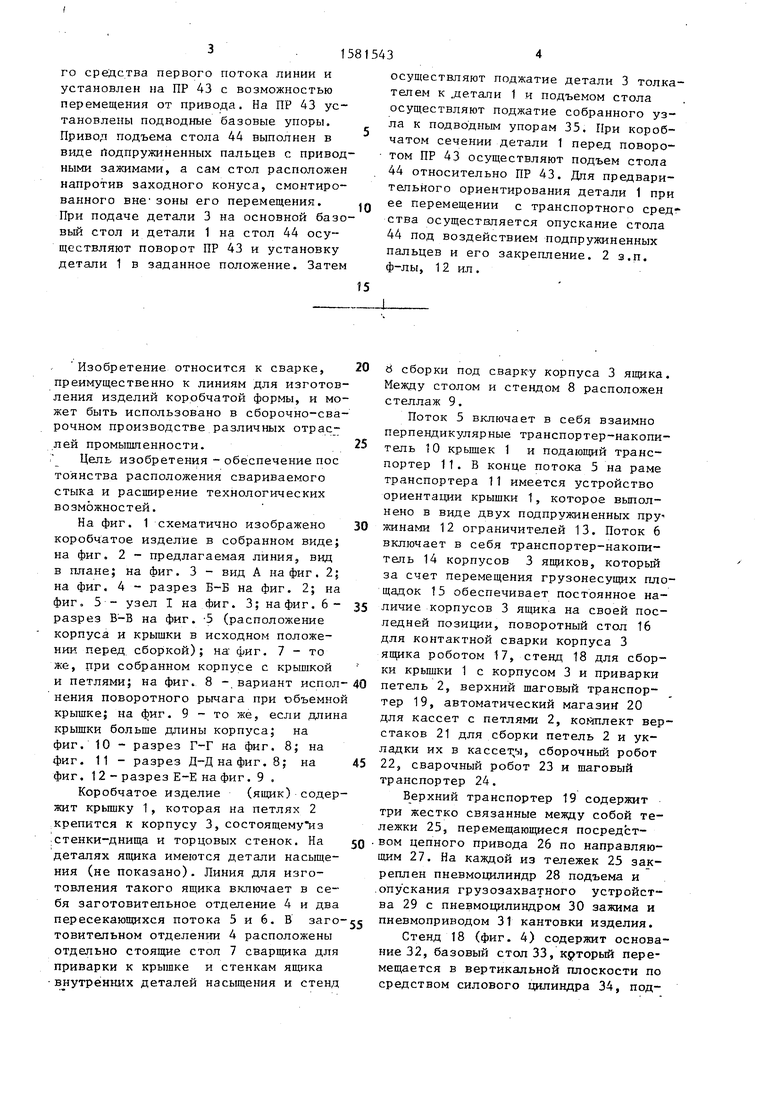

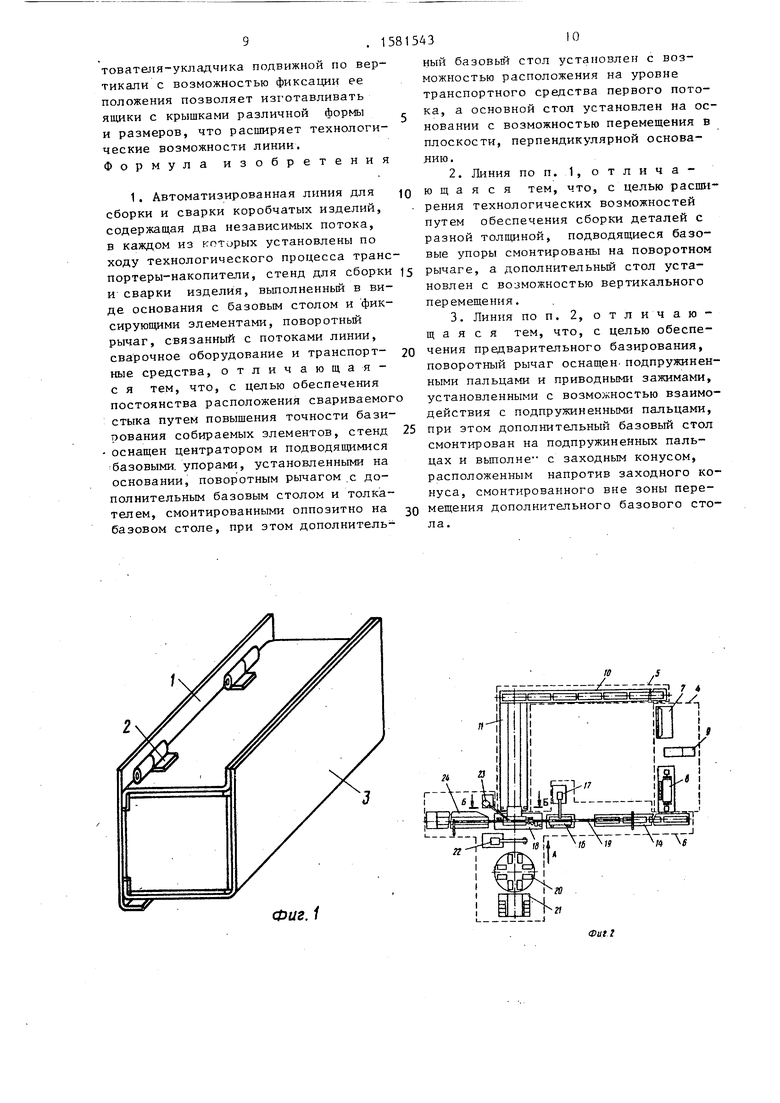

На фиг. 1 схематично изображено коробчатое изделие в собранном виде; на фиг. 2 - предлагаемая линия, вид в плане; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг 5 - узел I на Фиг. 3; на фиг, 6- разрез В-В на фиг. -5 (расположение корпуса и крышки в исходном положении перед сборкой); на фиг. 7 - то же, при собранном корпусе с крышкой и петлями; на фиг. 8 - вариант испол- нения поворотного рычага при объемной крышке; на фиг. 9 - то же, если длина крышки больше длины корпуса; на фиг. 10 - разрез Г-Г на фиг. 8; на фиг. 11 - разрез Д-Днафиг. 8; на фиг .12- разрез Е-Е на фиг. 9 ,

Коробчатое изделие (ящик) содержит крышку 1, которая на петлях 2 крепится к корпусу 3, состоящему из стенки-днища и торцовых стенок. На деталях ящика имеются детали насыщения (не показано). Линия для изготовления такого ящика включает в себя заготовительное отделение 4 и два пересекающихся потока 5 и 6. В заготовительном отделении 4 расположены отдельно стоящие стол 7 сварщика для приварки к крышке и стенкам ящика внутренних деталей насыщения и стенд

а сборки под сварку корпуса 3 ящика. Между столом и стендом 8 расположен стеллаж 9.

Поток 5 включает в себя взаимно перпендикулярные транспортер-накопитель 10 крышек 1 и подающий транспортер 11. В конце потока 5 на раме транспортера 11 имеется устройство ориентации крышки 1, которое выполнено в виде двух подпружиненных пру жинами 12 ограничителей 13. Поток 6 включает в себя транспортер-накопитель 14 корпусов 3 ящиков, который за счет перемещения грузонесущих площадок 15 обеспечивает постоянное наличие корпусов 3 ящика на своей последней позиции, поворотный стол 16 для контактной сварки корпуса 3 ящика роботом 17, стенд 18 для сборки крышки 1 с корпусом 3 и приварки петель 2, верхний шаговый транспортер 19, автоматический магазин 20 для кассет с петлями 2, комплект верстаков 21 для сборки петель 2 и укладки их в кассету, сборочный робот 22, сварочный робот 23 и шаговый транспортер 24.

Верхний транспортер 19 содержит три жестко связанные между собой тележки 25, перемещающиеся посредст- вом цепного привода 26 по направляющим 27. На каждой из тележек 25 закреплен пневмоцилиндр 28 подъема и опускания грузозахватного устройства 29 с пневмоцилиндром 30 зажима и пневмоприводом 31 кантовки изделия.

Стенд 18 (фиг. 4) содержит основание 32, базовый стол 33, который перемещается в вертикальной плоскости по средством силового цилиндра 34, подводные базовые упоры 35, установленные с возможностью отвода посредством силовых цилиндров 36, центраторы 37 с роликами 38, установленные с возможностью перемещения по ходовому винту 39 от электромеханического привода 40. На базовом столе 33 смонтированы пневмоцилиндр 41, на штоке которого закреплен толкатель 42 }и поворотный рычаг 43, который содержит дополнительный базовый стол 44, привод поворота в виде силового цилиндра 45, связанный с дополнительным базовым столом 44, зажим 46 с силовым цилиндром 45.

3 случае, когда крышка 1 имеет объемную форму и длина ее равна или меньше длины корпуса 3 ящика (фиг. 7, 9 и 10), поворотный рычаг 43 помимо цилиндра 45 и дополнительного базового стола 44 содержит закрепленные на столе 44 опорные пальцы 48, которые подпружинены пружинами 49 и находятся в направляющих 50, две зажимные планки 51, которые насажены на оси 52, закрепленные на поворотном рычаге 43, и связаны посредством пальцев 53 и тяг 54 с пневмоцилиндром 55, при срабатывании которого заклинивают опорные пальцы 48. При этом упоры 56 с заманами установлены отдельно (например, на раме транспортера 11) вне зоны перемещения дополнительного базового стола.

В случае, когда крышка 1 объемная и длина ее больше длины корпуса 3 ящика (фиг. 8 и 11), поворотный рычаг 43 помимо цилиндра 45 и дополнительного базового стола 44 содержит закрепленный на корпусе поворотного рычага 43 силовой цилиндр 57, шток которого соединен с базовым столом 44, и двуплечие поворотные рычаги 58, закрепленные на корпусе поворотного рычага 43, причем одно плечо каждого рычага 58 снабжено базовым упором 56, а второе связано с пневмоцилиндром 59.

Линия работает следующим образом.

Сваренную на столе 7 крышку 1 с внутренними деталями насыщения укладывают на транспортер-накопитель 10, по-которому крышка перемещается на подающий транспортер 11 и далее до стенда 18. Сваренные на столе 7 боковые стенки корпуса 3 ящика накапливают в стеллаже 9, откуда они поступают в стенд 8 сборки корпуса ящика., Собранный на прихватках корпус 3 ук0

5

0

5

0

5

0

5

0

5

5ладывают на транспортер-накопитель ,14 и с этого момента линия работает в автоматическом режиме. Транспортер- накопитель 14 обеспечивает автоматически постоянное наличие корпусов ящика на своей последней позиции. Верхний транспортер 19 пневмоцилиндром 28 опускает грузозахватное устройство 29, которое зажимами 30 захватывает ящик. Затем пневмоцилиндры 28 срабатывают на подъем и тележки 25 цепным приводом 26 перемещают корпус на шаг конвейера к поворотному Столу 16. Далее пневмоцилиндры 28 опускают корпус на стол 16, зажимы 30 освобождают корпус и цилиндр 28 срабатывает на подъем. На поворотном столе корпус ящика автоматически ориентируется, прижимается и контактный робот 17 производит точечную сварку корпуса ящика. После выполнения программы сварки робот отключается и дает команду верхнему транспортеру на начало работы. Цикл перемещения корпуса ящика с поворотного стола 16 в стенд 18 аналогичен описанному циклу перемещения корпуса с последней позиции транспортера-накопителя 14 на поворотный стол 16 с той лишь разницей, что между столом 16 и стендом 18 корпус кантуется в воздухе на 90 пневмоприводом 31 и укладывается в стенд 18 на боку для стыковки с крышкой, которая в этот момент находится на последней позиции передающего транспортера 1 1 . После опускания корпуса ящика на базовый стол 33 стенда 18 подается сигнал на перемещение транспортера 11 второго потока линии и крышка перемещается на дополнительный базовый стол 44 поворотного рычага 43, предварлтельно ориентируется по упорам 13 и затем фиксируется прижимом 46. Параллельно этому процессу корпус ящика центрируется в продольном направлении центратором 37 и, таким образом, производится базирование ящика относительно его поперечной плоскости симметрии, на которую запрограммированы роботы. Одновременно свое рабочее положение занимают откидные упоры 35 под действием привода 36. По готовности рабочего положения упоров 35 подается сигнал на срабатывание пневмоцилиндра 45 и поворотный рычаг 43, поворачиваясь на угол 90 , устанавливает крышку вертикально, совьещая ее с базовой плоскостью Я, на которую запрограммированы сборочный робот 22 и сварочный робот 23. Далее автоматически поступает сигнал на привод 41 и толкатели 42 прижимают корпус ящика к крышке, после чего пневмоцилиндр 34 перемещает базовый стол 33 вверх до упоров 35, обозначивших базовую плоскость Lr , При этом проворачива- ются ролики 38 центратора 37. J После сборки корпуса ящика с крышкой 1 автоматически поступает сигнал на начало работы роботов 22 и 23. Сборочный робот 22 специальным захватом берет из кассет автоматического мага-7 зина 20 петли 2, сборка которых осуществляется на верстаках 21, и укладывает их на боковую поверхность корпуса ящика вплотную к крышке и прижимает, после чего сварочный робот 23 2 приваривает петли к корпусу ящика и крышке. По выполнении сварки робот 23 отключается и подает сигнал на отключение робота 22 и расфиксацию ящика

ния крышки объемной формы типа коробки необходимо предварительно фиксировать положение верхней плоское- ти крышки до ее кантовки (см. плоскость Э на фиг. 7 и 8).

С этой целью крышка с последней позиции транспортера 11 досылается на дополнительный базовый стол 44 поворотного рычага 43 под упорами 56, установленными вне зоны перемещения поворотного рычага 43. При этом базовый стол 44, установленный на подпружиненных опорных пальцах 48, опускается. В тот момент, когда крышка при перемещении по рабочей плоскости 44 еще не миновала упоры 56, срабатывает пневмоцилиндр 55 и (приводит в действие две зажимные планки 51, воздействующие на опорные пальцы 48. Происходит фиксация базового стола 44 и теперь после кантовки крышки в положение сборки с корпусом ящика плоскость крышки сов

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Поточная линия для изготовления сварных конструкций | 1978 |

|

SU770715A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Поточная линия для сборки и сварки дисковых колес легковых автомобилей | 1985 |

|

SU1311896A1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

| Линия для изготовления сварных изделий | 1990 |

|

SU1761431A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРТА ВОЕННО-ГУСЕНИЧНОЙ МАШИНЫ И СТЕНД ДЛЯ СБОРКИ-СВАРКИ И МЕХОБРАБОТКИ БОРТА ВОЕННО-ГУСЕНИЧНОЙ МАШИНЫ | 2023 |

|

RU2824022C1 |

| Стенд для сборки под сварку метал-лОКОНСТРуКций | 1978 |

|

SU795833A1 |

| Стенд для сборки и сварки крупногабаритных изделий | 1981 |

|

SU1038159A1 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

Изобретение относится к сварке, преимущественно к линиям для изготовления коробчатой формы, и может быть использовано в сборочно-сварочном производстве в различных отраслях промышленности. Цель изобретения - обеспечение постоянства расположения свариваемого стыка и расширение технологических возможностей. Стенд для сборки оснащен базовыми подводными упорами 35, центратором, установленными на основании 32, а также поворотным рычагом (ПР) 43 с дополнительным базовым столом 44 и толкателем 42, смонтированным на разъемном базовом столе. Стол 44 расположен в исходном положении на уровне транспортного средства первого потока линии и установлен на ПР 43 с возможностью перемещения от привода. На ПР 43 установлены подводные базовые упоры. Привод подъема стола 44 выполнен в виде подпружиненных пальцев с приводными зажимами, а сам стол расположен напротив заходного конуса, смонтированного вне зоны его перемещения. При подаче детали 3 на основной базовый стол и детали 1 на стол 44 осуществляют поворот ПР 43 и установку детали 1 в заданное положение. Затем осуществляют поджатие детали 3 толкателем к детали 1 и подъемом стола осуществляют поджатие собранного узла к подводным упорам 35. При коробчатом сечении детали 1 перед поворотом ПР 43 осуществляют подъем стола 44 относительно ПР 43. Для предварительного ориентирования детали 1 при ее перемещении с транспортного средства осуществляется опускание стола 44 под воздействием подпружиненных пальцев и его закрепление. 2 з.п.ф-лы, 12 ил.

в стенде 18. Все прижимы, участвовав-25 падает с плоскостью Я . При этом

шие в процессе сборки корпуса ящика с крышкой, разжимаются, базовый стол 3 опускается, поворотный рычаг 43 занимает исходное положение, подается сигнал верхнему транспортеру 19, ко- торый снимает ящик со стенда 18 и передает на транспортер 24, предварительно в воздухе кантуя ящик на 90 . На рабочих позициях транспортера 24 заканчивается технологический процес насыщения ящика другими наружными деталями, производятся зачистка и правка ящика.

Таким образом, применение сборочного и сварочного роботов при автоматической сборке корпуса и крышки ящика с петлями обеспечивается постоянно точным положением крышки и верхней плоскости корпуса ящика, совпадающими соответственно с плоскостями Я и К) , на которые запрограммированы роботы. Кроме того, благодаря базированию ящика в продольном направлении относительно его поперечной плоскости симметрии, возможны точная установка и сварка роботами наружных деталей насыщения (в данном случае петель).

В рассмотренном случае крышка выполнена из листа, допуск на толщину которого не превышает ±0,5 мм. Поэтому отклонения поверхности крыш- ки от плоскости Я находятся в допустимых пределах. В случае выполне

5

0

0

базовый стол 44 поворотного рычага 43 проходит между упорами 56 (фиг. 9).

Конструктивно фиксация плоскости Э может осуществляться и иначе (фиг. 9-11). При этом упоры 56 могут быть установлены непосредственно на поворотном рычаге 43. В этом случае крышка под упорами 56 свободно пере-, мещается на рабочую плоскость кантователя и затем пневмоцилиНдром 57 прижимается к упорам 56, обозначившим плоскость 3 . После срабатывания поворотного рычага 43 плоскость Э совпадает с плоскостью Я . Далее корпус ящика толкателями 42 прижимается к крышке, при этом усилие пневмоцилиндра 41 должно быть меньше усилия пневмоцилиндра 57. После сборки упоры 56 пневмоцилиндром 59 5 откидываются и поворотный рычаг 43 может вернуться в исходное положение.

Использование предлагаемой линии благодаря точному трехкоординатнЪму автоматическому базированию в специальном стенде собираемых частей изделия позволит использовать роботы, как сборочные так и сварочные, увеличить проиаводительность труда, освободить человека от тяжелого, монотонного или вредного труда. Наличие базовых упоров-ограничителей верхней поверхности крышки ящика, а также выполнение рабочей плоскости кан

0

5

тователя-укладчика подвижной по вертикали с возможностью фиксации ее положения позволяет изготавливать ящики с крышками различной формы

и размеров, что расширяет технологические возможности линии. Формула изобретения

Фиг. 1

ный базовый стол установлен с возможностью расположения на уровне транспортного средства первого потока, а основной стол установлен на основании с возможностью перемещения в плоскости, перпендикулярной основанию.

гпф

OS W IS

CW18SI

Г-Г,.

-L

,56

Л

Х777/.

If-SStft

-ШЈЈ

Т

ш

™НР

. 10

л

Фиг. 9

ЛА

|Ч ЧХЧЧХ s.44 УЧ.Ч Ч VSTV

л чл

Й/Ј //

лг

л

я

Фиг. 12

Авторы

Даты

1990-07-30—Публикация

1987-12-29—Подача