Изобретение относится к способу сварки листов с помощью лазера с получением сварной листовой заготовки и устройству для его осуществления.

Известен способ стыковой лазерной сварки листов друг с другом. Листы, соединенные друг с другом, образуют при этом сварную листовую заготовку. При стыковой сварке с помощью лазера возникает проблема, связанная с необходимостью очень точного позиционирования торцевых поверхностей, соединяемых между собой листов с очень малым допустимым между ними зазором. Для получения хорошего качества сварного шва зазор, как правило, должен иметь ширину от 0,05 до 0,08 мм. Это означает, что каждый из обоих листов должен иметь отклонения от прямолинейности не более 0,04 мм. Для длинных сварных швов, что имеет место при получении сварных листовых заготовок, чрезвычайно трудно выдержать такую незначительную ширину зазора вдоль всей позиционированной поверхности свариваемых листов. Хотя и имеются ножницы для точной резки, которые могут осуществлять с необходимой точностью резку на длину, например, 2,5 м. Однако такие ножницы являются очень дорогостоящими. Другие известные способы разделки кромок, например, фрезерованием, шлифованием или лазерной резки требуют значительных затрат времени и являются при этом дорогостоящими.

Поэтому в основу изобретения положена задача создать способ сварки посредством лазера, при котором отпадает необходимость в такой точной резке и позиционировании листов или требования к ним значительно снижены и которые являются вследствие этого менее дорогостоящими и выполняются более быстро.

В способе вышеуказанного типа это достигается за счет того, что перед зоной сварки или в зоне сварки пластически деформируют, по меньшей мере, один из листов для того, чтобы уменьшить ширину зазора между листами.

С помощью способа согласно изобретению становится возможным осуществить резку листов со значительно меньшей точностью, причем достаточной является точность около 0,15 мм на лист. Таким образом, можно получить зазор максимально около 0,3 мм, который по существу устраняется за счет деформации согласно изобретению одного или обоих листов, т.е. с помощью деформирования получают зазор, не превышающий максимальной ширины 0,08 мм.

Далее в основу изобретения положена задача создать устройство для осуществления способа. Это обеспечивается устройством, описанным в пункте 10 формулы изобретения.

Ниже изобретение поясняется более подробно на основе примеров выполнения, показанных на чертежах, где показано:

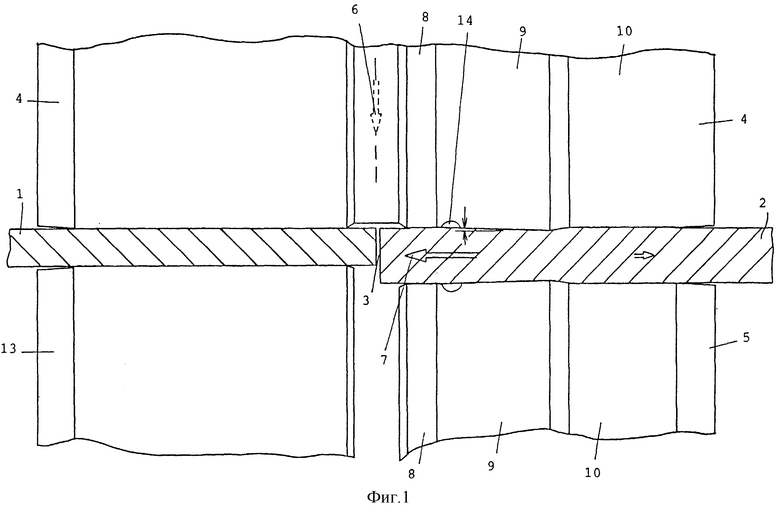

фиг. 1 - вертикальное сечение двух свариваемых между собой листов разной толщины;

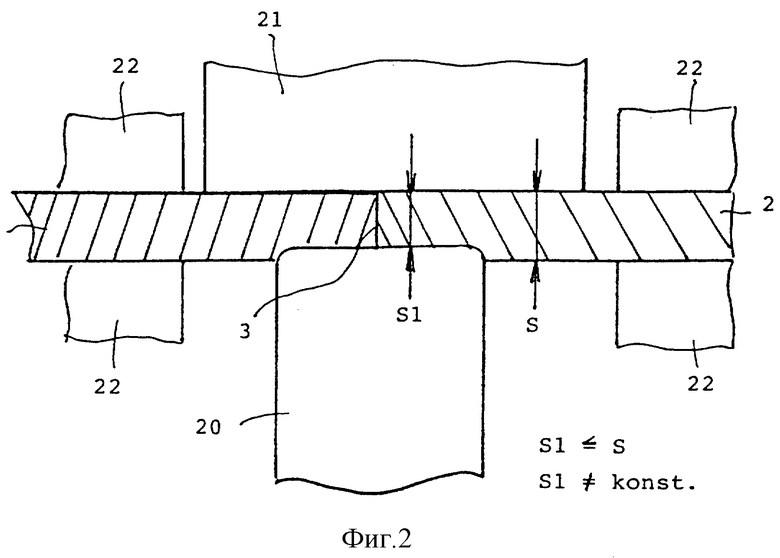

фиг. 2 - вертикальное сечение двух свариваемых между собой листов одинаковой толщины;

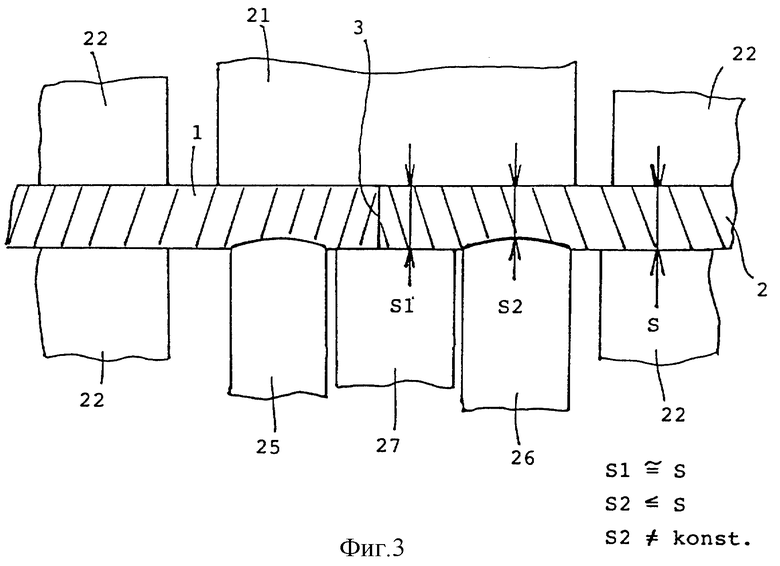

фиг. 3 - еще один пример выполнения изобретения с несколькими роликами для раздавливания кромок;

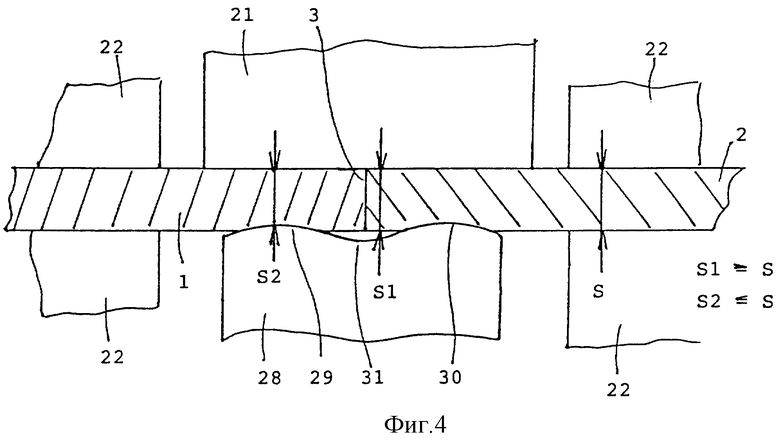

фиг. 4 - еще один пример выполнения изобретения;

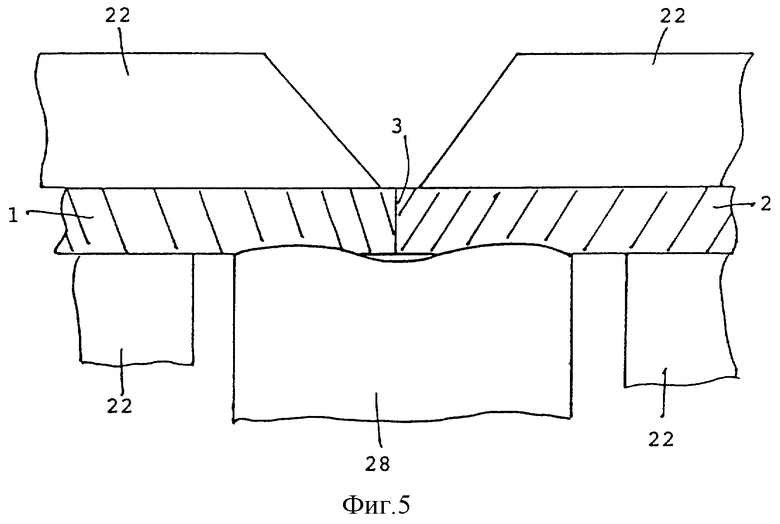

фиг. 5 - следующий пример выполнения изобретения;

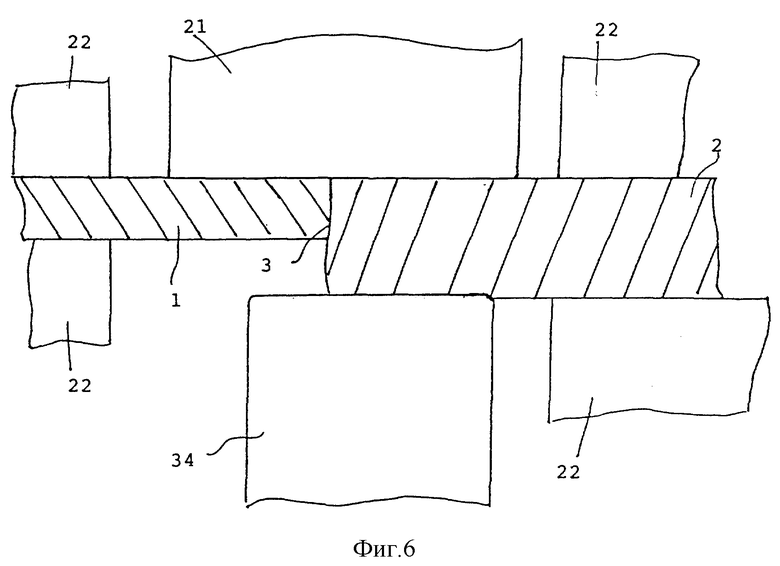

фиг. 6 - еще один пример выполнения изобретения;

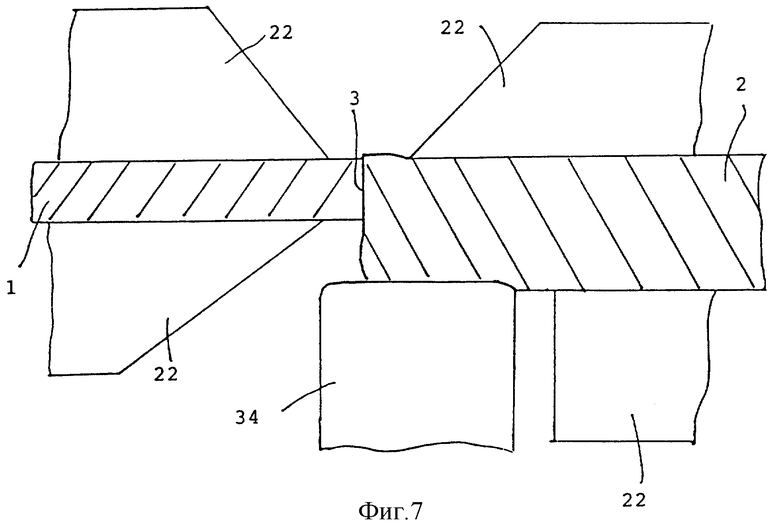

фиг. 7 - еще один пример выполнения изобретения;

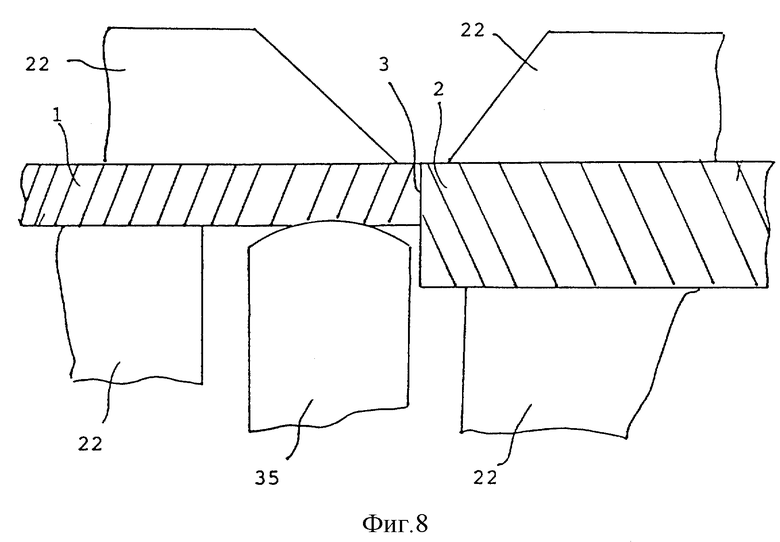

фиг. 8 - следующий пример выполнения изобретения;

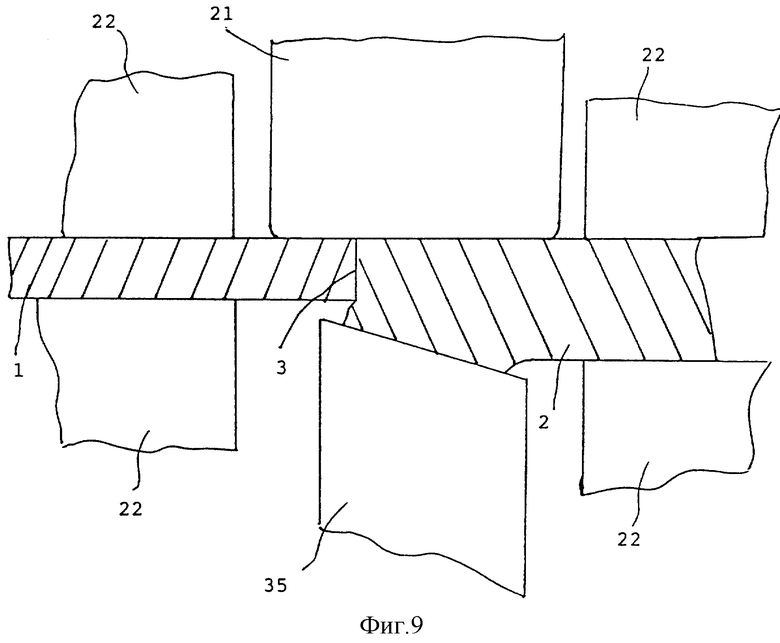

фиг. 9 - пример выполнения со скошенным роликом;

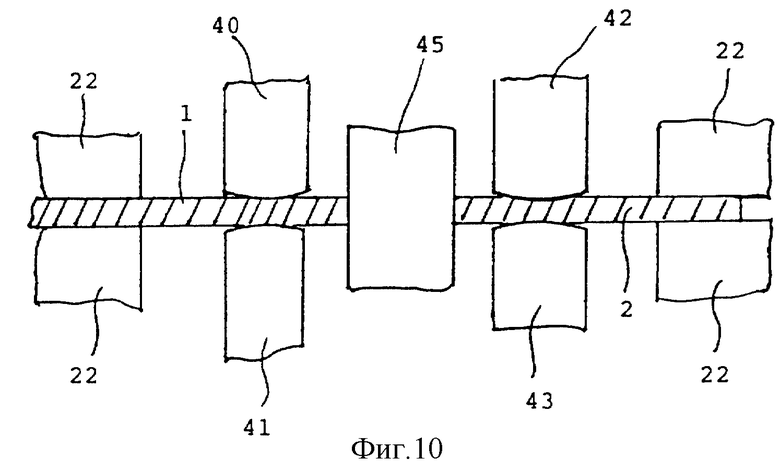

фиг. 10 - пример выполнения с упорной планкой;

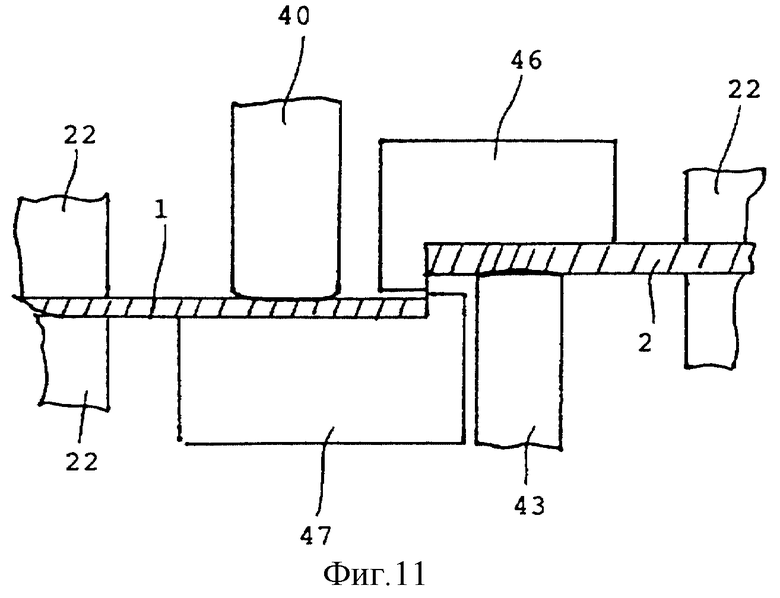

фиг. 11 - еще один пример выполнения с опорной планкой;

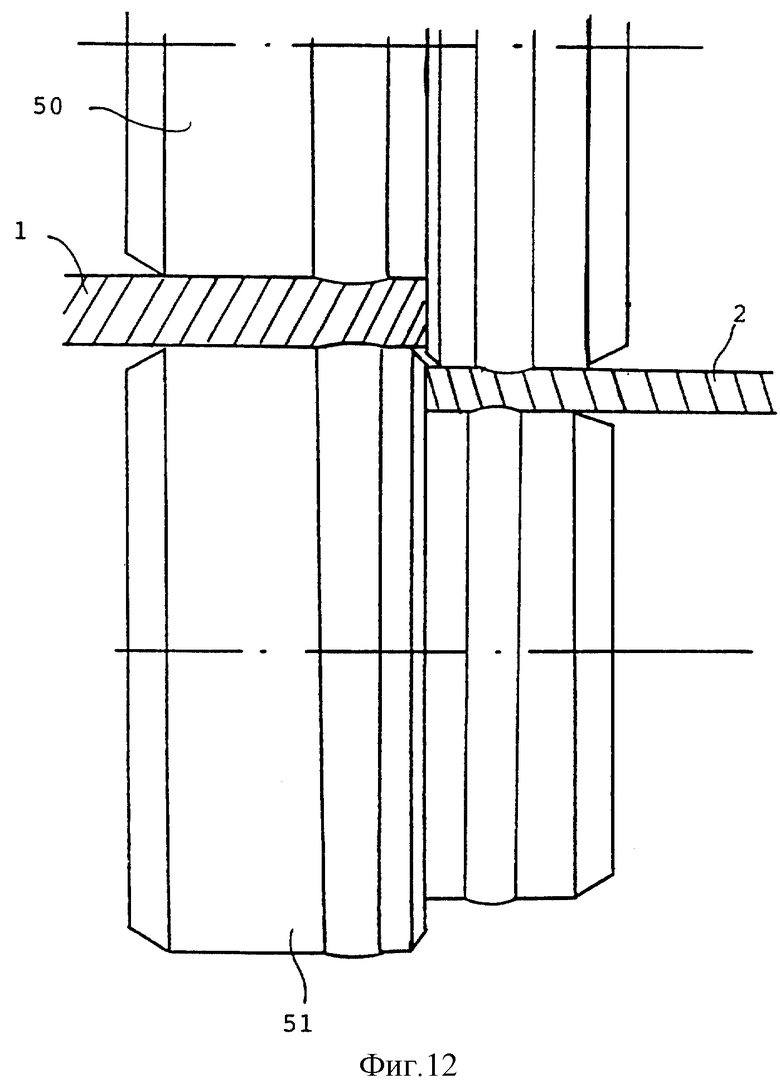

фиг. 12 - пример выполнения с роликами для раздавливания кромок, образующих упор.

На фиг. 1 показано вертикальное сечение двух свариваемых друг с другом листов 1 и 2. Оба листа 1, 2, один из которых толще, чем другой, примыкают своими торцевыми поверхностями друг к другу и в этом положении свариваются друг с другом встык. Сварка осуществляется известным сами по себе образом с помощью лазерного луча 6, который, например, сфокусирован в зоне сварки в поперечном сечении до диаметра 0,2 мм. Для того, чтобы получить необходимое качество сварки без дефектов и непроваров, зазор 3 между примыкающими друг к другу листами 1, 2 в зоне сварки должен составлять максимально величину, равную 0,08 мм. При большей ширине зазора может происходить прерывание луча или получаться прерывистый шов. Если применяют способ согласно изобретению, то зазор между листами может быть значительно больше, например, 0,3 мм. Это означает, что листы могут быть нарезаны по существу менее точно. Перед зоной сварки или в зоне сварки согласно изобретению один из листов или оба листа пластически деформируют таким образом, что ширина зазора уменьшается, так что максимально допустимая ширина зазора сокращается. На фиг. 1 показано, что более толстый из обоих листов уменьшается по толщине с помощью двух роликов для раздавливания кромок 4 или 5. При этом происходит течение деформируемого материала, преимущественно в направлении стрелки 7, за счет чего уменьшается ширина зазора. При этом оба ролика для раздавливания кромок имеют соответственно зону 8, в которой они контактируют с листом, зону 9, внедряющуюся в лист с выдавливанием материала, чтобы вызвать смещение материала и еще одну зону 10, накладываемую на лист. При этом зона 9 в данном примере осуществления выполнена таким образом, что достигается большая глубина внедрения роликов в лист с увеличивающимся расстоянием от зазора. За счет этого обеспечивается течение материала предпочтительно в направлении стрелки 7, а не в противоположном направлении, что является нежелательным. Из показанного в качестве примера выполнения следует, что при толщине листа 2-3 мм и ширине зоны от 9 до 6 мм углубления ролика для раздавливания кромок на 0,1 мм вызывает смещение материала в зоне зазора на величину приблизительно 0,2 мм. При этом лист пластически деформируется усилием от 1 до 2 т. При более тонком листе 1 предусматривается только одна зона направления ролика 4 и один направляющий ролик 13. Но возможно также пластическая деформация только листа 1 для уменьшения зазора или обоих листов.

В тех местах, в которых листы уже контактируют друг другом, пластичного деформирования одного или более листов не нужно. Если же все-таки оно происходит, это приводит к возникновению нежелательных сил, действующих на листы, которые отодвигают их друг от друга. Поэтому можно предусмотреть, например, в зоне 9 роликов для раздавливания кромок периферийную канавку 14, которая в этом случае обеспечивает вытеснение материала в эту выемку для того, чтобы уменьшить нежелательные усилия сдвига. Но предпочтительно также усилие деформации, прикладываемое к роликам для раздавливания кромок, может регулироваться, при котором ширина зазора регулируется перед зоной деформации оптически или механически и соответствующим образом сила, прикладываемая к этим роликам, увеличивается или уменьшается, так что в тех местах, где ширина зазора уже очень невелика или листы уже находятся в контакте друг с другом, к роликам для раздавливания кромок прикладывается только небольшое усилие. Вместо изменения усилия, прикладываемого к роликам, можно изменить положение их осей, что обеспечивает более глубокое или менее глубокое внедрение в лист.

После деформирования материала для уменьшения ширины зазора последней, как правило, не является более прямолинейным. Поэтому согласно последующему примеру осуществления изобретения лазерный луч ведут по ходу зазора. Для этого измеряют предпочтительно оптически или другим образом прохождение зазора относительно жесткой системы координат и отклоняют луч лазера в соответствии с сигналами измерительного устройства посредством перестановки одного или нескольких зеркал из нулевого положения в такое положение в указанной выше системе координат, которое соответствует замеренному прохождению зазора. Благодаря этому обеспечивается центральное расположение сварного шва над оставшимся зазором в стыке. Если требуется смещение лазерного луча в направлении более толстого листа, в частности при сварке листов с разной толщиной, то это может осуществляться коррекцией выходного сигнала в процессе обработки измеренного значения.

На фиг. 2 показаны два листа 1 и 2, имеющие одинаковую толщину. Под листами имеется более узкий ролик 20 для раздавливания кромок, внедряющийся в материал обоих листов. Над листом расположен более широкий ролик или шина 21, которая не внедряется в лист. Кроме того, предусмотрены боковые направляющие 22 для листов.

На фиг. 3 показан еще один пример выполнения с двумя листами 1 или 2 одинаковой толщины. При этом над листами также расположен ролик или шина 21. Под листами 1, 2 имеется два боковых ролика 25 или 26, которые внедряются в материал в качестве роликов для раздавливания кромок и уменьшают при этом толщину листа. В середине между этими роликами для раздавливания кромок имеется ролик или шина 27 для опоры листов.

На фиг. 4 показан еще один пример выполнения, причем имеется нижний ролик 28, расположенный по обе стороны от зазора 3, имеющий соответственно зоны 29 и 30 внедрения в материал, которыми осуществляется соответственно пластическая деформация материала. В центре ролик снабжен выемкой 31.

На фиг. 5 показан подобный фиг. 4 пример выполнения, причем верхний ролик или шина заменены другим выполнением направляющей 22.

На фиг. 6 показан следующий пример выполнения, в котором имеется два листа различной толщины. При этом под листом расположен ролик 34 для раздавливания кромок, внедряющийся в материал более толстого листа 2. Над листом расположен ролик или шина 21, служащая направляющей.

На фиг. 7 показан еще один пример выполнения на фиг. 6. При этом верхний ролик или шина заменены соответствующим выполнением направляющей 22.

На фиг. 8 показано выполнение, аналогичное фиг. 7, но здесь деформируется более тонкий лист.

На фиг. 9 показано выполнение со скошенным роликом.

На фиг. 10 показан другой пример выполнения изобретения. Здесь листы 1, 2 сначала отдельно деформируются роликами 40, 41 или 42, 43 для раздавливания кромок относительно неподвижного упора 45. На этом упоре за счет пластичного деформирования листа создается очень точно прямая кромка. Этот процесс осуществляется перед зоной сварки и перед сваркой - в последующем этапе листы своими обоими прямыми кромками, прилегая друг к другу, подаются к установке, например, путем удаления упора 45 или путем бокового движения листов друг на друга.

На фиг. 11 показан еще один пример выполнения изобретения с двумя жесткими упорами 46, 47 и соответственно только одним роликом для раздавливания кромок для каждого листа.

На фиг. 12 показан пример выполнения с двумя роликами 50, 51 для раздавливания кромок, которые имеют соответственно выступ, служащий упором соответственно для листов 1 и 2. В этом примере выполнения листы невзирая на незначительное смещение по высоте при раздавливании кромок расположены в правильном положении друг относительно друга, т.е. листы 1, 2 могут быть больше смещены в сторону.

Зажатые листы могут подаваться транспортирующим устройством через неподвижно установленное деформирующее устройство и затем к лазерному лучу. Но зажатые листы могут быть установлены неподвижно, в этом случае деформирующее устройство перемещается вдоль стыка. В предпочтительном примере выполнения может быть предусмотрена подвижная фокусирующая оптика для лазерного луча.

Изобретение относится к сварке и может найти применение при изготовлении листовых заготовок. Листы, которые должны соединяться друг с другом посредством лазерной сварки, позиционируют с прилеганием друг относительно друга своими торцевыми поверхностями. Для уменьшения зазора в стыке до размера, требующегося для лазерной сварки, по меньшей мере, один лист пластически деформируют вдоль линии стыка так, что материал течет в сторону зазора и уменьшает при этом ширину зазора. Таким образом, можно сваривать разрезанные со значительно меньшей точностью листы. Устройство содержит ролик для раздавливания кромок и удерживающее устройство. Изобретение позволяет получить качественно сваренные листы при более простой технологии, т.е. отпадает необходимость в точном позиционировании и точной резке, что также удешевляет процесс. 2 с. и 16 з.п.ф-лы, 12 ил.

| DE 3632952, 1988 | |||

| Способ сварки листов | 1987 |

|

SU1488163A1 |

| Способ получения сварных соединений | 1987 |

|

SU1449248A1 |

| US 4623777, 18.11.1986. | |||

Авторы

Даты

2000-06-10—Публикация

1993-04-12—Подача