Настоящее изобретение предлагает производственный способ для получения листа нетекстурированной электротехнической стали с высокой плотностью магнитного потока и низкими потерями в сердечнике.

Уровень техники

Лист нетекстурированной электротехнической стали используют в больших генераторах, моторах, аудиоаппаратуре и небольших статических приборах типа стабилизаторов. Таким образом, существует потребность в листе нетекстурированной электротехнической стали с очень хорошими магнитными свойствами, т.е. с высокой плотностью магнитного потока и низкими потерями в сердечнике.

Одним из способов производства листа нетекстурированной электротехнической стали с высокой плотностью магнитного потока является способ быстрого отверждения. В этом способе расплав стали отверждается на движущейся охлаждающей поверхности, в результате чего получают полосу литой стали, эту полосу литой стали подвергают холодной прокатке до заданной толщины и холоднокатаную полосу подвергают окончательному отжигу, в результате чего получают лист нетекстурированной электротехнической стали. В японских патентных публикациях (А) № S62-240714, Н5-306438, Н6-306467, 2004-323972 и 2005-298876 предлагаются способы производства листов нетекстурированной электротехнической стали с высокой плотностью магнитного потока при использовании процесса быстрого отверждения.

Однако в случае присутствия тонких осадков последние ухудшают характеристики потерь в сердечнике в результате, например, ингибирования роста зерен кристаллов во время окончательного отжига и препятствования перемещению стенки магнитного домена в процессе намагничивания. Способ, обычно используемый для ингибирования осаждения тонкого AlN, образующегося в случае присутствия N, состоит в добавлении Al до содержания 0,15% или больше. В качестве метода контроля тонких сульфидов в японской патентной публикации (А) № S51-62115, например, сообщается о связывании S добавлением редкоземельных металлов (РЗМ).

Раскрытие изобретения

Для сохранения энергии и ресурсов необходим стальной лист, который обладал бы высокой плотностью магнитного потока и низкими потерями в сердечнике. Хотя высокая плотность магнитного потока может быть достигнута с помощью способов быстрого отверждения, предлагаемых в упомянутых выше японских патентных публикациях (А) № S62-240714, Н5-306438, Н6-306467, 2004-323972 и 2005-298876, получаемые при этом стальные листы неудовлетворительны с точки зрения низких потерь в сердечнике. Кроме того, в способе, предложенном в японской патентной публикации (А) № S51-62115, для регулирования концентрации сульфидов используются РЗМ, что делает невозможным достижение удовлетворительной плотности магнитного потока.

В настоящем изобретении предложен способ производства листа нетекстурированной электротехнической стали с высокой плотностью магнитного потока и низкими потерями в сердечнике, которые невозможно достичь с помощью способов существующего уровня техники. Сущность изобретения заключается в том, что:

1. Способ производства листа нетекстурированной электротехнической стали с прекрасными магнитными свойствами, включает: получение полосы литой стали с использованием движущейся поверхности охлаждающего валка(ов) для отверждения расплава стали, содержащей (в мас.%) С: 0,003% или меньше, Si: от 1,5 до 3,5%, Al: от 0,2 до 3,0%, 1,9%≤(Si%+Al%), Mn: от 0,02 до 1,0%, S: 0,0030% или меньше, N: 0,2% или меньше, Ti: 0,0050% или меньше, Cu: 0,2% или меньше, Т.О (суммарный кислород): от 0,001 до 0,005% и остальное Fe и неизбежные примеси, холодную прокатку полосы литой стали и последующий окончательный отжиг ее, причем расплав стали характеризуется суммарным содержанием РЗМ и/или Ca от 0,0020 до 0,01% и его разливают в атмосфере Ar, Не или их смеси.

2. Способ производства листа нетекстурированной электротехнической стали с прекрасными магнитными свойствами согласно (1), где расплав стали характеризуется суммарным содержанием Sn и/или Sb от 0,005 до 0,3%.

Краткое описание чертежа

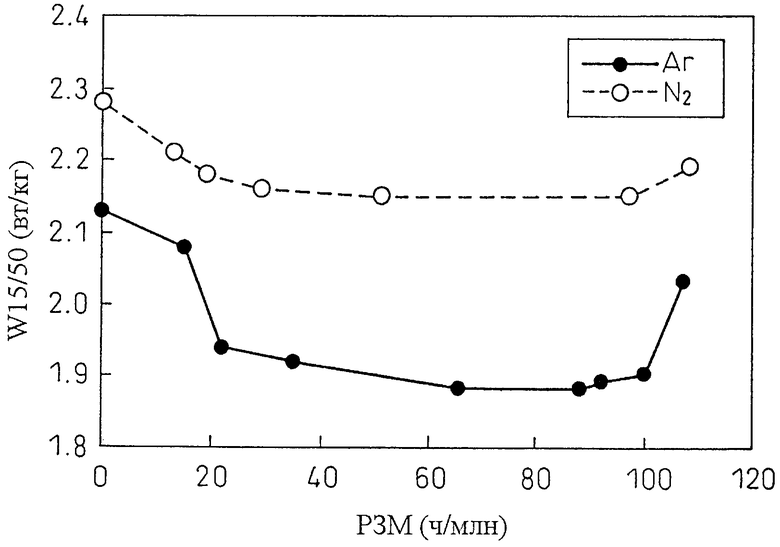

На чертеже представлен график зависимости W15/50 от содержания РЗМ и атмосферы разливки.

Осуществление изобретения

Настоящее изобретение описано ниже подробно следующим образом. Авторами изобретения проведены исследования, имеющие целью разработку способа производства листа нетекстурированной электротехнической стали с высокой плотностью магнитного потока и низкими потерями в сердечнике. В результате изобретателями было выяснено, что в способе быстрого отверждения чрезвычайно важно установить в расплаве стали суммарное содержание РЗМ и/или Ca в пределах от 0,0020 до 0,01% и выбрать в качестве атмосферы разливки Ar, Не или их смесь.

Ниже приведены результаты проведенных авторами изобретения экспериментов. Изобретателями была изготовлена литая полоса толщиной 2,0 мм с использованием двухвалкового процесса для быстрого отверждения расплава стали, содержащего С: 0,0012%, Si: 3,0%, Al: 1,4%, Mn: 0,24%, S: 0,0022%, N: 0,0023%, Ti: 0,0015%, Cu: 0,09% и Т.О: 0,0030% в атмосфере N2. Полученный материал был подвергнут холодной прокатке до толщины 0,35 мм и окончательному отжигу в течение 30 сек при 1050°С в атмосфере 70% N2-30% H2. Осадки в подвергнутом окончательному отжигу листе были изучены с помощью электронной микроскопии. При этом наблюдали AlN микронного размера и Mn-Cu-S с размером приблизительно в пределах от нескольких десятков до ста нанометров. AlN был очень обилен. Далее литую сталь и окончательно отожженный лист были проанализированы на содержание N. Найдено, что в то время как концентрация N расплава составляла 23 ч/млн, как отлитая полоса, так и подвергнутый окончательному отжигу лист имели концентрацию N, равную 89 ч/млн. Было обнаружено, что при разливке происходит нитридирование, приводящее к образованию обильного AlN.

После этого изобретателями была изготовлены литые полосы толщиной 2,0 мм при использовании двухвалкового процесса для быстрого отверждения стальных расплавов, содержащих С: от 0,0011 до 0,0012%, Si: 3,0%, Al: 1,4%, Mn: 0,24%, S: от 0,0022 до 0,0025%, N: от 0,0021 до 0,0023%, Ti: 0,0015%, Cu: 0,09% и Т.О: 0,0032% в разных атмосферах разливки. Полученные материалы были подвергнуты холодной прокатке до толщины 0,35 мм и окончательному отжигу в течение 30 сек при 1050°С в атмосфере 70% N2-30% H2. Литые полосы были проанализированы на содержание N. Результаты показаны в таблице 1. Найдено, что содержание N в литой полосе значительно повышается в результате нитридирования, происходящего во время отливки в том случае, когда разливку проводят в атмосфере N2 или воздуха, но нитридирование ингибируется, когда атмосферой разливки является Ar или Не.

Центральные в направлении толщины слои образцов литой полосы, отлитой в атмосфере Ar, и полученного из нее окончательно отожженного листа, были изучены на предмет осадков с использованием электронного микроскопа. Литая полоса имела мало осадков, в числе которых было лишь небольшое количество осадков AlN микронного размера и осадков Mn-Cu-S приблизительно в пределах размеров от нескольких десятков до ста нанометров. Однако окончательно отожженный лист имел осадки AlN размером более микрона и заметно больше осадков Mn-Cu-S с размером порядка нескольких сотен нанометров, чем литая полоса, и при этом последние были в больших количествах. Отсюда был сделан вывод, что высокая скорость охлаждения в способе быстрого отверждения приводит к тому, что большая часть растворенной S, присутствующей в литой полосе, в процессе окончательного отжига осаждается в виде тонкого осадка Mn-Cu-S с размером порядка нескольких десятков нанометров.

Далее изобретателями было проведено исследование, посвященное регулированию концентрации S, из которого ими было выяснено, что введение в расплав РЗМ и Са является весьма эффективным для этой цели. Изобретателями были изготовлены литые полосы толщиной 2,0 мм при использовании двухвалкового процесса для быстрого отверждения стальных расплавов, содержащих С: 0,0010%, Si: 3,0%, Al: 1,4%, Mn: 0,24%, S: 0,0025%, N: 0,0022%, Ti: 0,0019%, Сu: 0,08%, Т.О: 0,0022%, и разные количества РЗМ в атмосферах отливки из Ar и N2. Полученные материалы были подвергнуты холодной прокатке до толщины 0,35 мм и окончательному отжигу в течение 30 сек при 1050°С в атмосфере 70% N2-30% H2. Центральные в направлении толщины слои литых полос, отлитых в атмосфере Ar и полученных из них окончательно отожженных листов, были изучены на предмет осадков с использованием электронного микроскопа. Форма осадков в литых полосах и в окончательно отожженных листах была одинаковой и преобладал (РЗМ)2O2S2 с комплексно осажденным AlN микронного размера. Почти не наблюдались осадки размером порядка нескольких сот нанометров. Отсюда было выяснено, что в случае добавления РЗМ в расплаве происходит кристаллизация (РЗМ)2O2S2 со связыванием S и, кроме того, на этих центрах происходит комплексное осаждение AlN и TiN, предотвращая тем самым появление тонкого независимого AlN. На чертеже показано как потери в сердечнике 15/50 зависят от содержания РЗМ и атмосферы разливки. Как можно убедиться из чертежа, когда содержание РЗМ составляет от 20 до 100 ч/млн, и разливка проводится в атмосфере Ar, потери в сердечнике значительно снижены. В другом опыте было показано, что аналогичный эффект может быть получен и с Са.

В продолжение своих исследований авторы изобретения изучили образцы окончательно отожженных листов, содержащих 35 ч/млн РЗМ, произведя визуальный осмотр осадков в поверхностной области. В результате визуального осмотра и анализа с использованием электронного микроскопа было выяснено, что осадки представляют собой тонкий AlN. Изобретатели произвели также осмотр литой полосы, но не обнаружили ничего свидетельствующего о том, что тонкий AlN образуется в результате нитридирования при окончательном отжиге. В этом случае изобретателями были изготовлены литые полосы толщиной 2,0 мм с использованием двухвалкового процесса для быстрого отверждения стальных расплавов, содержащих С: 0,0008%, Si: 3,0%, Al: 1,4%, Mn: 0,23%, S: 0,0020%, N: 0,0019%, Ti: 0,0017%, Сu: 0,08%, Т.О: 0,0022%, РЗМ: 0,0030% и Sn: 0% (отсутствие Sn) или 0,03% в атмосфере разливки из Ar. Полученные материалы были подвергнуты холодной прокатке до толщины 0,35 мм и окончательному отжигу в течение 30 сек при 1050°С в атмосфере 70% N2-30% Н2. Окончательно отожженные листы были испытаны на потери в сердечнике W15/50 и их поверхностные области изучены с помощью электронного микроскопа. При добавлении 0,03% Sn не наблюдали образования поверхностного AlN и при этом W15/50 был равен 1,89 вт/кг. В случае отсутствия добавления Sn наблюдали образованный в результате нитридирования поверхностный AlN и при этом W15/50 был равен 1,92 вт/кг. Таким образом, было установлено, что добавление Sn ингибирует нитридирование и благодаря этому дополнительно улучшает характеристики потерь в сердечнике. Предполагается, что добавляемый РЗМ связывает S в виде (РЗМ)2O2S2, в результате чего выделение S на поверхности прекращается, но протекает нитридирование, а когда добавляют Sn, он выделяется на поверхности, эффективно ограничивая нитридирование. В другом опыте было установлено, что аналогичный эффект может быть получен и со Sb.

Вначале будут объяснены причины, определяющие выбор химического состава стали. Если не указано особо, используемый в отношении содержания элемента символ % означает мас.%.

Содержание С устанавливается равным 0,003% или меньше для того, чтобы избежать образования двухфазной области аустенит-феррит и для получения моноферритной фазы, обеспечивающей максимальный рост столбчатых зерен. Содержание С устанавливается равным 0,003% или меньше также и с целью ингибирования осаждения тонкого TiC.

В условиях Si: от 1,5 до 3,5%, Al: от 0,2 до 3,0%, 1,9% ≤(%Si+%Al) и С, равном 0,003% или меньше, не образуется двухфазная область аустенит-феррит и при этом получают моноферритную фазу при условии что 1,9% ≤(%Si+%Al). Таким образом, условием изобретения является: 1,9% ≤(%Si+%Al). Поскольку Si и Al уменьшают вихревые токи в результате повышения электросопротивления, их нижние пределы содержания установлены равными 1,5 и 0,2%, соответственно. Добавление Si и Al сверх 3,5 и 3,0%, соответственно, существенно ухудшает обрабатываемость.

Содержание Mn устанавливается равным 0,02% или больше с целью улучшения хрупкостных характеристик. Добавление сверх верхнего предела 1,0% ухудшает плотность магнитного потока.

S образует сульфиды, которые оказывают вредное влияние на характеристики потерь в сердечнике. По этой причине содержание S устанавливают равным 0,0030% или меньше.

N образует AlN, TiN и другие тонкие нитриды, которые оказывают вредное влияние на характеристики потерь в сердечнике. По этой причине содержание N устанавливают равным 0,2% или меньше, преимущественно 0,00300% или меньше.

Ti образует TiN, TiC и другие тонкие осадки, которые оказывают вредное влияние на характеристики потерь в сердечнике. По этой причине содержание Ti устанавливают равным 0,0050% или меньше.

Cu образует Mn-Cu-S и другие тонкие сульфиды, которые оказывают вредное влияние на характеристики потерь в сердечнике. По этой причине содержание Cu устанавливают равным 0,2% или меньше.

Т.О (общий кислород) добавляют для образования как можно большего количества (РЗМ)2O2S и Ca-O-S, связывая таким образом S и способствуя осаждению крупных комплексов AlN и TiN. С этой целью низший предел, содержания Т.О устанавливают равным 0,001%. Если содержание Т.О превышает верхний предел равный 0,005%, образуется Al2O3, который затрудняет осаждение комплексов AlN и TiN.

РЗМ и Са добавляют по отдельности или совместно до суммарного содержания от 0,002 до 0,01%. Нижний предел устанавливают равным 0,002% для образования как можно более высокого количества (РЗМ)2O2S и Ca-O-S, связывая таким образом S и способствуя осаждению крупных комплексов AlN и TiN. С этой целью нижний предел суммарного содержания РЗМ и Са устанавливают равным 0,002%. Если содержание РЗМ и Са превышает верхний предел равный 0,01%, магнитные свойства в большей степени ухудшаются, чем улучшаются. Термин редкоземельные металлы (РЗМ) обозначает 17 элементов, состоящих из 15 элементов от лантана до лютеция и плюс скандий и иттрий. При условии, что добавляемое количество РЗМ находится в пределах, предписываемых настоящим изобретением, указанный выше эффект может быть реализован любым из элементов по отдельности или в комбинации двух или более из них. РЗМ и Са могут использоваться по отдельности или совместно.

Sn и Sb добавляют по отдельности или совместно до суммарного содержания от 0,005 до 0,3%. Sn и Sb выделяются на поверхности, где они ингибируют нитридизацию во время окончательного отжига. Они не ингибируют нитридизацию при содержании менее 0,005% и их эффект насыщается при содержании, превышающем верхний предел, равный 0,3%. Добавление Sn и Sb не только ингибирует нитридизацию, но улучшает также плотность магнитного потока. Sn и Sb могут использоваться по отдельности или совместно.

Стальной расплав отверждают с использованием движущейся поверхности охлаждающего валка(ов), в результате чего получают полосу литой стали. Могут быть использованы одновалковая разливочная машина, двухвалковая разливочная машина и т.п.

Атмосферой разливки могут быть Ar, Не или их смеси. Нитридизация происходит при разливке в случае использования атмосферы N2 или воздуха. Использование Ar, Не или их смесей предотвращает нитридизацию.

ПРИМЕРЫ

Первая серия примеров

Каждый из стальных расплавов, содержащих С: 0,0012%, Si: 3,0%, Mn: 0,22%, растворимый Al: 1,4%, S: от 0,0015 до 0,0018%, N: от 0,0019 до 0,0025%, Т.О: от 0,0020 до 0,0025%, Ti: от 0,0012 до 0,0015%, Cu: 0,08%, и РЗМ: 0,0025%, разливают до толщины 2,0 мм с помощью быстрого отверждения в разных атмосферах разливки с использованием двухвалкового процесса. Полученный материал протравливают, подвергают холодной прокатке до 0,35 мм, подвергают непрерывному отжигу в течение 30 сек при 1050°С в атмосфере 70% N2-30% Н2 и покрывают изолирующей пленкой, получая в результате изделие. Используемые атмосферы разливки, содержания N расплава, N литой полосы и магнитные свойства в этом случае показаны в таблице 2. Как следует из таблицы, применение в качестве атмосферы разливки Ar, Не или их смесей позволяет достигнуть высокой плотности магнитного потока и низких потерь в сердечнике.

Вторая серия примеров

Каждый из стальных расплавов, содержащих С: 0,0011%, Si: 3,0%, Mn: 0,25%, растворимый Al: 1,4%, N: от 0,0022 до 0,0028%, Ti: от 0,0014 до 0,0015%, Сu: 0,11%, Т.О, S, РЗМ и Са, разливают до толщины 2,0 мм с помощью быстрого отверждения в атмосфере разливки из Ar с использованием двухвалкового процесса. Полученный материал протравливают, подвергают холодной прокатке до 0,35 мм, подвергают непрерывному отжигу в течение 30 сек при 1050°С в атмосфере 70% N2-30% H2 и покрывают изолирующей пленкой, получая в результате изделие. Используемые содержания Т.О, S, РЗМ и Са и их связи магнитными свойствами показаны в таблице 3. Как следует из таблицы, высокая плотность магнитного потока и низкие потери в сердечнике получены в случае концентраций в пределах изобретения.

Третья серия примеров

Каждый из стальных расплавов, содержащих С: 0,0010%, Si: 2,9%, Mn: 0,20%, S: от 0,0019 до 0,0022%, растворимый Al: 1,2%, N: от 0,0019 до 0,0029%, Ti: от 0,0012 до 0,0013%, Cu: 0,11%, Т.О: от 0,0011 до 0,0016%, РЗМ: от 0,0080 до 0,0085%, Sn и Sb, разливают до толщины 2,0 мм с помощью быстрого отверждения в атмосфере разливки из Ar с использованием двухвалкового процесса. Полученный материал протравливают, подвергают холодной прокатке до 0,35 мм, подвергают непрерывному отжигу в течение 30 сек при 1050°С в атмосфере 70% N2-30% H2 и покрывают изолирующей пленкой, получая изделие. Взаимосвязь между содержаниями Sn и Sb, наличием/отсутствием поверхностного нитридирования после окончательного отжига и магнитными свойствами в этом случае показана в таблице 4. Как следует из таблицы, когда содержания Sn и Sb лежат в пределах содержаний изобретения, высокая плотность магнитного потока и низкие потери в сердечнике получают благодаря ингибированию нитридирования.

Настоящее изобретение предлагает лист нетекстурированной электротехнической стали с высокой плотностью магнитного потока низкими потерями в сердечнике, который пригоден для использования в сердечниках вращающихся машин, в небольших статических электроприборах и т.п.

Изобретение относится к металлургии. Способ включает отливку полосы с использованием движущейся поверхности охлаждающего валка(ов) из расплава стали с заданным химическим составом. Расплав содержит, мас.%: С 0,003 или меньше, Si от 1,5 до 3,5, Al от 0,2 до 3,0, 1,9≤(Si+Al), Mn от 0,02 до 1,0, S 0,003 или меньше, N 0,2 или меньше, Ti 0,005 или меньше, Cu 0,2 или меньше, общий кислород от 0,001 до 0,005, суммарное содержание редкоземельных металлов РЗМ и/или Са от 0,002 до 0,01. Расплав стали разливают в атмосфере Ar, Не или их смеси. Литую полосу подвергают холодной прокатке и непрерывному отжигу. Литая полоса из быстро отверждаемой электротехнической стали имеет высокую плотность магнитного потока и низкие потери в сердечнике. 1 з.п. ф-лы, 1 ил., 4 табл.

1. Способ производства листа нетекстурированной электротехнической стали с улучшенными магнитными свойствами, включающий получение полосы литой стали с использованием движущейся поверхности охлаждающего валка (ов) для отверждения расплава стали, содержащего, мас.%: С 0,003 или меньше, Si от 1,5 до 3,5, Al от 0,2 до 3,0, 1,9≤(Si+Al), Mn от 0,02 до 1,0, S 0,003 или меньше, N 0,2 или меньше, Ti 0,005 или меньше, Cu 0,2 или меньше, общий кислород (Т.О) от 0,001 до 0,005, суммарное содержание редкоземельных металлов РЗМ и/или Са от 0,002 до 0,01, Fe и неизбежные примеси - остальное, в котором осуществляют разливку в атмосфере Ar, Не или их смеси, холодную прокатку полосы литой стали и ее последующий окончательный отжиг.

2. Способ производства по п.1, в котором расплав стали имеет суммарное содержание Sn и/или Sb от 0,005 до 0,3 мас.%.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| US 5730810 А, 24.03.1998 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ МАГНИТНОЙ СТАЛИ И ЛИСТ | 1992 |

|

RU2105074C1 |

Авторы

Даты

2010-09-27—Публикация

2007-10-01—Подача