ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США №62/450386, поданной 25 января 2017 г., и предварительной заявке на патент США №62/451422, поданной 27 января 2017 г.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Варианты осуществления настоящего изобретения обычно относятся к деталям, изготовленным посредством аддитивного производства. В частности, варианты осуществления настоящего изобретения относятся к неразрушающим методам для контроля деталей, изготовленных посредством аддитивного производства.

УРОВЕНЬ ТЕХНИКИ

[0003] Использование неразрушающих методов для контроля деталей, изготовленных посредством аддитивного производства, является важным аспектом обеспечения качества деталей, изготовленных посредством аддитивного производства, и соответствия техническим требованиям к конструкции.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В некоторых вариантах осуществления предложен способ, включающий: изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с первой зернистой структурой, имеющей первый уровень внутреннего шума и первую степень ослабления донного сигнала при оценке посредством ультразвукового контроля; придание определенной степени деформации металлической детали для преобразования первой зернистой структуры во вторую зернистую структуру, имеющую второй уровень внутреннего шума и вторую степень ослабления донного сигнала, при этом первый уровень внутреннего шума превышает второй уровень внутреннего шума; дополнительно при этом первая степень ослабления донного сигнала превышает вторую степень ослабления донного сигнала; и проведение ультразвукового контроля металлической детали для получения результата, при котором этап придания придает металлической детали вторую зернистую структуру, которая за счет второго уровня внутреннего шума и второй степени ослабления донного сигнала выполнена с возможностью ультразвуковой проверки.

[0005] В некоторых вариантах осуществления первая зернистая структура содержит зернистую структуру для аддитивного производства, которая указывает на тип аддитивного процесса, используемого для создания металлической детали.

[0006] В некоторых вариантах осуществления первая зернистая структура содержит столбчатые компоненты.

[0007] В некоторых вариантах осуществления проведение ультразвукового контроля металлической детали для получения результата включает подтверждение того, соответствует ли металлическая деталь техническому требованию к конструкции для этой детали или не соответствует.

[0008] В некоторых вариантах осуществления предложен способ, включающий: изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с зернистой структурой для аддитивного производства, которая указывает на тип аддитивного процесса, используемого для создания металлической детали, при этом зернистая структура для аддитивного производства выполнена с первым уровнем ослабления ультразвукового сигнала при оценке посредством ультразвукового контроля; придание определенной степени деформации металлической детали для преобразования зернистой структуры для аддитивного производства, имеющей первый уровень ослабления ультразвукового сигнала, в зернистую структуру, имеющую второй уровень ослабления ультразвукового сигнала, при этом второй уровень ослабления ультразвукового сигнала ниже, чем первый уровень ослабления ультразвукового сигнала; и контроль металлической детали путем оценки методом неразрушающих испытаний для подтверждения того, соответствует ли металлическая деталь техническому требованию к конструкции для детали.

[0009] В некоторых вариантах осуществления контроль металлической детали путем оценки методом неразрушающих испытаний включает проведение ультразвукового контроля металлической детали.

[00010] В некоторых вариантах осуществления проведение ультразвукового контроля металлической детали включает выявление ослаблений ультразвукового сигнала в металлической детали, которые свидетельствуют по меньшей мере об одном дефекте в металлической детали или отклонении от технического требования к конструкции.

[00011] В некоторых вариантах осуществления придание определенной степени деформации металлической детали предназначено для снижения внутреннего шума, повлиявшего на результаты ультразвукового контроля, по сравнению с результатами от зернистой структуры для аддитивного производства.

[00012] В некоторых вариантах осуществления предложен способ, включающий: изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с зернистой структурой для аддитивного производства, которая указывает на тип процесса аддитивного производства, используемого для создания металлической детали, при этом зернистая структура выполнена с высоким ослаблением ультразвукового сигнала при оценке посредством ультразвукового контроля; придание достаточной степени деформации металлической детали для преобразования зернистой структуры с зернистой структуры, полученной посредством аддитивного производства, в зернистую структуру, имеющую сниженное ослабление донного сигнала в металлической детали; и оценку металлической детали посредством ультразвукового контроля для оценки того, соответствует ли деталь техническим требованиям; при этом металлическая деталь может быть оценена посредством ультразвукового контроля посредством этапа придания.

[00013] В некоторых вариантах осуществления придание достаточной степени деформации металлической детали включает придание достаточной степени деформации металлической детали для преобразования зернистой структуры, поддающейся воздействию ультразвука.

[00014] В некоторых вариантах осуществления придание достаточной степени деформации металлической детали включает преобразование металлической детали с тем, чтобы она имела конфигурацию, в меньшей степени ослабляющую ультразвук.

[00015] В некоторых вариантах осуществления после ультразвуковой проверки металлическая деталь выполнена с амплитудой ультразвукового сигнала донного сигнала, которая однородна согласно ожиданию, основанному на геометрии детали.

[00016] В некоторых вариантах осуществления придание достаточной степени деформации металлической детали предназначено для преобразования первой зернистой структуры во вторую зернистую структуру, при этом вторая зернистая структура является менее ослабляющей при оценке посредством ультразвукового контроля.

[00017] В некоторых вариантах осуществления придание деформации осуществляют за один или несколько проходов этапа обработки.

[00018] В некоторых вариантах осуществления придание деформации включает обработку металлической детали по меньшей мере посредством одного из ковки, прокатки, прокатки кольца, ковки кольца, прокатки фасонного профиля, прессования выдавливанием и их комбинаций.

[00019] В некоторых вариантах осуществления после обработки детали металлическую деталь отжигают.

[00020] В некоторых вариантах осуществления придание деформации включает деформирование металлической детали для осуществления истинной деформации от по меньшей мере 0,01 до не более 1,10 в большей части металлической детали, при этом большая часть детали основана на объеме материала.

[00021] В некоторых вариантах осуществления оценка ультразвуковым методом включает по меньшей мере одно из контроля методом фазированных решеток, лазерного контроля с применением ультразвуковых приборов и их комбинаций.

[00022] В некоторых вариантах осуществления техническое требование относится по меньшей мере к одному из типа металлической детали, ее размеров, материала(-ов) конструкции, механических требований, применений и их комбинаций.

[00023] В некоторых вариантах осуществления металлическая деталь изготовлена по меньшей мере из одного из металлов или сплавов титана, алюминия, алюминида титана, никеля (например, INCONEL), стали, нержавеющей стали и их комбинаций.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[00024] Варианты осуществления настоящего изобретения, кратко изложенные выше и рассмотренные более детально ниже, могут быть понятны со ссылкой на иллюстративные варианты осуществления, отображенные в прилагаемых графических материалах. Следует отметить, однако, что прилагаемые графические материалы отображают только стандартные варианты осуществления настоящего изобретения и, следовательно, не могут рассматриваться как ограничивающие его объем, так как настоящее изобретение может допускать другие в одинаковой степени эффективные варианты осуществления.

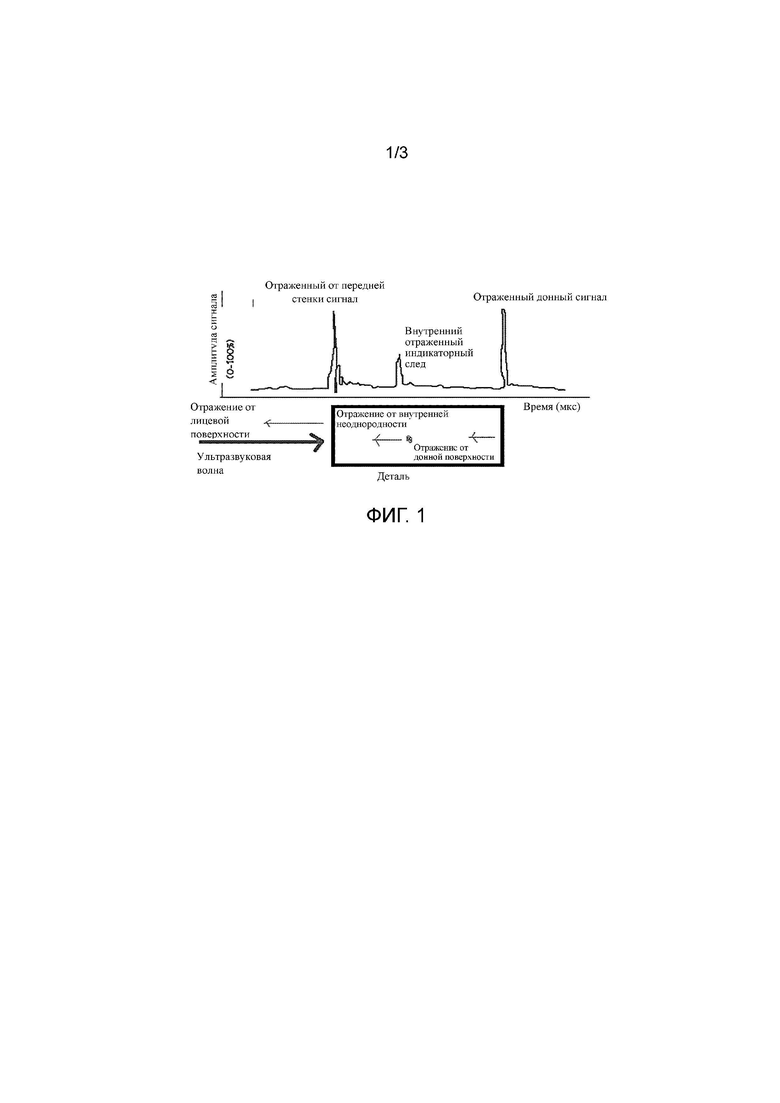

[00025] На фиг. 1 изображен график, подробно описывающий вариант осуществления измерения донного эхо-сигнала посредством ультразвуковой проверки в соответствии с некоторыми вариантами осуществления настоящего изобретения.

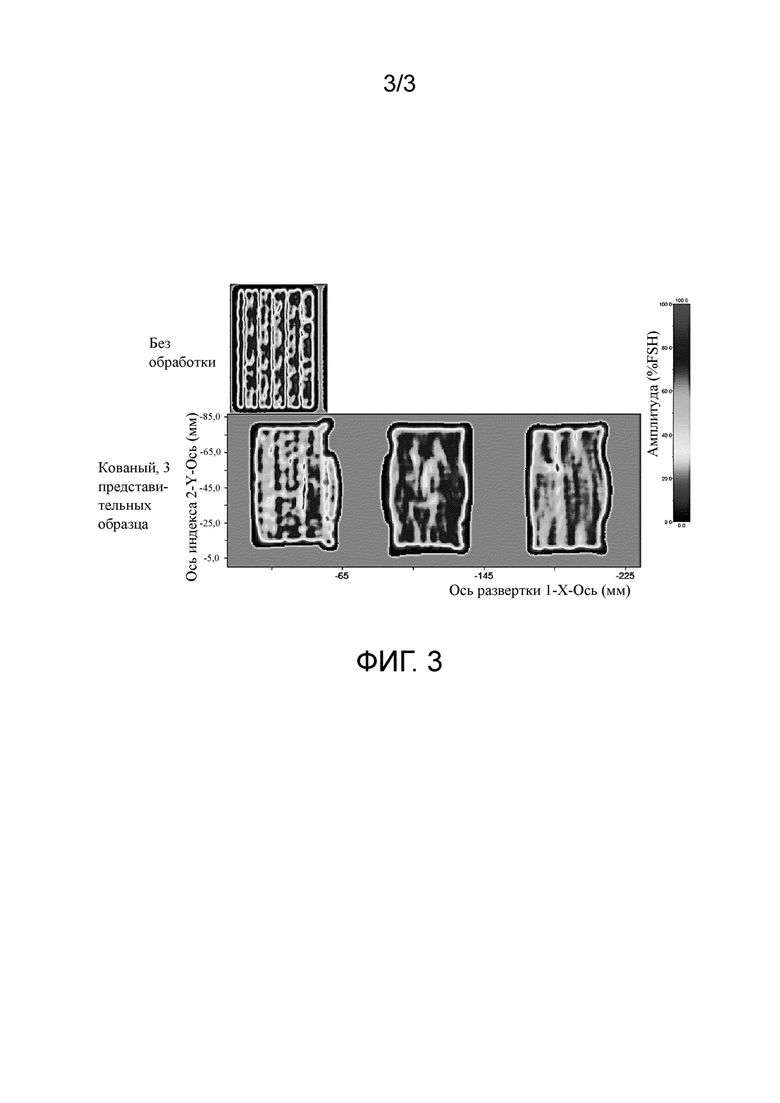

[00026] На фиг. 2 изображен снимок состояния ультразвуковой проверки внутренней амплитуды эхо-сигнала в образце без обработки по сравнению с внутренней амплитудой эхо-сигнала кованого образца в соответствии с некоторыми вариантами осуществления настоящего изобретения.

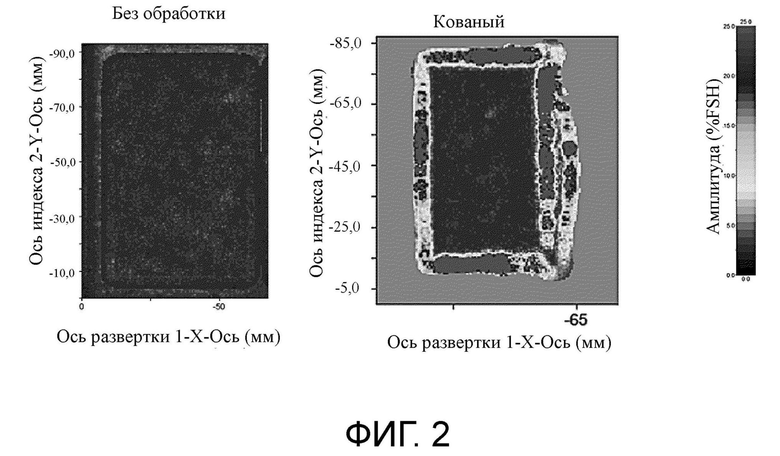

[00027] На фиг. 3 изображен снимок состояния ультразвуковой проверки внутренней амплитуды донного эхо-сигнала в образце без обработки по сравнению с внутренней амплитудой донного эхо-сигнала кованого образца в соответствии с некоторыми вариантами осуществления настоящего изобретения.

[00028] Для облегчения понимания используются идентичные ссылочные позиции, где это возможно, для обозначения идентичных элементов, которые являются общими для фигур. Фигуры выполнены не в масштабе и могут быть упрощены для ясности. Предполагается, что элементы и признаки одного варианта осуществления могут быть выгодно включены в другие варианты осуществления без дальнейшего перечисления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00029] В контексте данного документа «аддитивное производство» означает способ соединения материалов с образованием объектов на основе данных 3D-модели, обычно слой за слоем, в отличие от методик субтрактивного производства.

[00030] В контексте данного документа «аддитивные системы» означают аппараты и связанные приборы, используемые для аддитивного производства.

[00031] В контексте данного документа «прямое лазерное спекание металлов» означает способ расплавления материала в заранее сформированном слое, используемый для изготовления металлических деталей непосредственно из металлического порошка без промежуточных «необработанных» или «коричневых» деталей.

[00032] В контексте данного документа «осаждение посредством направленного энергетического воздействия» означает процесс аддитивного производства, в котором для слияния материалов путем плавления по мере их осаждения используют сфокусированную тепловую энергию.

[00033] В контексте данного документа «лазерное спекание» означает способ расплавления материала в заранее сформированном слое, используемый для изготовления объектов из порошкообразных материалов с помощью одного или нескольких лазеров для выборочного плавления или расплавления частиц на поверхности, слой за слоем, в закрытой камере.

[00034] В контексте данного документа «расплавление материала в заранее сформированном слое» означает способ аддитивного производства, в котором тепловая энергия выборочно расплавляет участки слоя порошка.

[00035] В некоторых вариантах осуществления «донный сигнал» определяют как интенсивность сигнала, отраженного от донной поверхности, ориентированного под прямым углом к направлению распространения звука через толщину детали в ходе ультразвуковой проверки.

[00036] Обычно интенсивность этого донного сигнала может свидетельствовать о том, насколько шумной или ослабляющей является проверяемая деталь. Если с донной поверхности не получают никакого сигнала, это считается явным показателем (при правильных условиях) того, что проверяемая деталь имеет серьезную степень ослабления ультразвукового сигнала, вызванного внутренними неоднородностями. В некоторых вариантах осуществления внутренние неоднородности включают, помимо прочего, наполненные воздухом пустоты. В этой связи, донный сигнал является фактором, указывающим на или оценивающим качество детали посредством ультразвуковой проверки. Уровень отраженного донного сигнала может быть критерием в техническом требовании, в котором установленная степень затухания донного сигнала (или ослабления) послужит причиной для браковки детали.

[00037] В некоторых вариантах осуществления предложен способ, включающий: изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с зернистой структурой для аддитивного производства, которая указывает на тип аддитивного процесса, используемого для создания металлической детали, при этом зернистая структура выполнена с первым уровнем ослабления ультразвукового сигнала при оценке посредством ультразвукового контроля; придание определенной степени деформации металлической детали для преобразования зернистой структуры для аддитивного производства, имеющей первый уровень ослабления ультразвукового сигнала, в зернистую структуру, имеющую второй уровень ослабления ультразвукового сигнала, при этом второй уровень ослабления ультразвукового сигнала ниже, чем первый уровень ослабления ультразвукового сигнала; и проведение ультразвукового контроля металлической детали для получения результата, при котором этап придания придает металлической детали второй уровень ослабления ультразвукового сигнала с тем, чтобы деталь была выполнена с возможностью ультразвуковой проверки.

[00038] В некоторых вариантах осуществления предложен способ, включающий: изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с первой зернистой структурой, имеющей первый уровень внутреннего шума и первую степень ослабления донного сигнала при оценке посредством ультразвукового контроля; придание определенной степени деформации металлической детали для преобразования первой зернистой структуры во вторую зернистую структуру, имеющую второй уровень внутреннего шума и вторую степень ослабления донного сигнала, при этом первый уровень внутреннего шума превышает второй уровень внутреннего шума; дополнительно при этом первая степень ослабления донного сигнала превышает вторую степень ослабления донного сигнала; и проведение ультразвукового контроля металлической детали для получения результата, при котором этап придания придает металлической детали вторую зернистую структуру, которая за счет второго уровня внутреннего шума и второй степени ослабления донного сигнала выполнена с возможностью ультразвуковой проверки.

[00039] В некоторых вариантах осуществления первая зернистая структура выполнена с высокоупорядоченной зернистой структурой. В некоторых вариантах осуществления первая зернистая структура включает зернистую структуру для аддитивного производства. В некоторых вариантах осуществления первая зернистая структура зависит от материала конструкции для аддитивного производства (AM), процесса AM и/или машины и параметров процесса, используемых в конструкции для аддитивного производства.

[00040] В некоторых вариантах осуществления первая зернистая структура выполнена с высокоупорядоченными (например, поддающимися наблюдению) отличным рисунком или полосчатостью.

[00041] В некоторых вариантах осуществления первая зернистая структура выполнена с некоторым рисунком/полосчатостью в зернистой структуре (например, поддающимся наблюдению и/или измеримым количественно посредством отраженного ультразвукового донного сигнала).

[00042] В некоторых вариантах осуществления первая зернистая структура выполнена таким образом, что она обусловливает высокоупорядоченные отличный рисунок или полосчатость в отраженном донном сигнале UT.

[00043] В некоторых вариантах осуществления вторая зернистая структура выполнена в виде случайного и/или не отличающегося рисунка и/или полосчатости.

[00044] В некоторых вариантах осуществления первая зернистая структура включает зернистую структуру для аддитивного производства.

[00045] В некоторых вариантах осуществления зернистая структура для аддитивного производства указывает на тип аддитивного процесса, используемого для создания металлической детали.

[00046] В некоторых вариантах осуществления зернистая структура содержит столбчатые компоненты.

[00047] В некоторых вариантах осуществления зернистая структура включает высокоупорядоченную структуру, имеющую множество полос, указывающих на траектории шариков, или аддитивные пути плавления и/или осаждения с помощью источников энергии, имеющие отличные полосы и/или рисунки.

[00048] В некоторых вариантах осуществления проведение ультразвукового контроля металлической детали для получения результата включает подтверждение того, соответствует ли деталь техническому требованию к конструкции для этой детали или не соответствует.

[00049] В некоторых вариантах осуществления предложен способ, включающий: изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с зернистой структурой для аддитивного производства, которая указывает на тип аддитивного процесса, используемого для создания металлической детали, при этом зернистая структура выполнена с первым уровнем ослабления ультразвукового сигнала при оценке посредством ультразвукового контроля; придание определенной степени деформации металлической детали для преобразования зернистой структуры для аддитивного производства, имеющей первый уровень ослабления ультразвукового сигнала, в зернистую структуру, имеющую вторую степень ослабления, при этом второй уровень ослабления ультразвукового сигнала ниже, чем первый уровень ослабления ультразвукового сигнала; и контроль металлической детали путем оценки методом неразрушающих испытаний для подтверждения того, соответствует ли металлическая деталь техническому требованию к конструкции для детали.

[00050] В некоторых вариантах осуществления контроль металлической детали путем оценки методом неразрушающих испытаний включает проведение ультразвукового контроля металлической детали.

[00051] В некоторых вариантах осуществления этап придания предназначен для снижения ослабления сигнала в ультразвуковой проверке по сравнению с результатами, которые можно получать от первой зернистой структуры (например, аддитивной зернистой структуры).

[00052] В некоторых вариантах осуществления этап придания предназначен для снижения внутреннего шума и ослабления донного сигнала, свойственных аддитивной зернистой структуре, для обеспечения возможности оценки и выявления ослабления ультразвукового сигнала или ультразвуковых индикаторных следов (при наличии таковых), свойственных неоднородностям в металлической детали и/или отклонениям от технического требования к конструкции.

[00053] В некоторых вариантах осуществления оценка ультразвуковым методом включает выявление ослабления ультразвукового сигнала или ультразвуковых индикаторных следов в металлической детали, которые указывают на неоднородности в металлической детали и/или отклонения от технического требования к конструкции.

[00054] В некоторых вариантах осуществления снижение и/или предотвращение ослабления ультразвукового сигнала при помощи одного или нескольких описанных методов указывает на интенсивность донного сигнала; внутренний шум и их комбинации из первой зернистой структуры (например, аддитивной зернистой структуры).

[00055] В некоторых вариантах осуществления этап придания предназначен для снижения внутреннего шума, повлиявшего на результаты ультразвуковой проверки, по сравнению с результатами от первой зернистой структуры (например, аддитивной зернистой структуры).

[00056] В некоторых вариантах осуществления этап придания предназначен для устранения внутреннего шума, повлиявшего на результаты ультразвуковой проверки, по сравнению с результатами от первой зернистой структуры (например, аддитивной зернистой структуры).

[00057] В некоторых вариантах осуществления предложен способ, включающий: изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с зернистой структурой для аддитивного производства, которая указывает на тип аддитивного процесса, используемого для создания металлической детали, при этом зернистая структура выполнена с высоким ослаблением ультразвукового сигнала при оценке посредством ультразвукового контроля; придание достаточной степени деформации металлической детали для преобразования зернистой структуры с зернистой структуры, полученной посредством аддитивного производства, в зернистую структуру, имеющую сниженное ослабление донного сигнала в детали; оценку металлической детали посредством метода неразрушающего контроля (например, ультразвукового контроля) для оценки того, соответствует ли деталь техническим требованиям (например, соответствует/не соответствует); при этом металлическая деталь может быть оценена посредством неразрушающего контроля NDT посредством этапа придания.

[00058] В некоторых вариантах осуществления придание включает придание достаточной степени деформации металлической детали для преобразования или придания зернистой структуры, поддающейся воздействию ультразвука.

[00059] В некоторых вариантах осуществления этап придания включает преобразование металлической детали с тем, чтобы она имела конфигурацию, в меньшей степени ослабляющую ультразвук.

[00060] В некоторых вариантах осуществления после ультразвуковой проверки металлическая деталь выполнена с амплитудой ультразвукового сигнала донного сигнала, которая однородна и/или равномерна (например, согласно ожиданию, основанному на геометрии детали) и, например, выполнена таким образом, что в детали уменьшены неоднородности, или она определяется как акустически однородная в своих пределах.

[00061] В некоторых вариантах осуществления акустически однородная означает нахождение в пределах порогового акустического значения.

[00062] В некоторых вариантах осуществления акустически однородная означает нахождение в пределах +/- 10% полномасштабной высоты (FSH).

[00063] В некоторых вариантах осуществления постоянное затухание отраженного донного сигнала можно измерить при помощи испытания, проводимого в соответствии с AMS-STD-2154 (например, включая требование в части ослабления донного сигнала, что не является затуханием, превышающим 50% FSH).

[00064] В некоторых вариантах осуществления придание деформации предназначено для преобразования первой зернистой структуры (например, микроструктуры) во вторую зернистую структуру (например, микроструктуру), при этом вторая зернистая структура является менее ослабляющей при оценке с помощью ультразвукового контроля. Например, со второй зернистой структурой металлическая деталь имеет меньше отказов по сравнению с техническим требованием к конструкции для детали по ненужным причинам (например, при условии, что техническое требование к конструкции/критерий включает измерение ослабления донного сигнала.)

[00065] В некоторых вариантах осуществления на этапе изготовления металлической детали посредством аддитивного производства используют осаждение посредством направленного энергетического воздействия (например, EBAM, электронно-лучевое аддитивное производство с подачей проволоки, плазменная дуга, LENS). В некоторых вариантах осуществления при изготовлении металлической детали посредством аддитивного производства используют селективное лазерное плавление (например, процесс слоев порошка (например, EOS)).

[00066] В некоторых вариантах осуществления придание деформации осуществляют на части металлической детали. В некоторых вариантах осуществления придание деформации осуществляют на всей металлической детали. В некоторых вариантах осуществления придание деформации осуществляют в направлении по нормали к направлению конструкции АМ. В некоторых вариантах осуществления придание деформации осуществляют в направлении, перпендикулярном к направлению конструкции АМ. В некоторых вариантах осуществления придание деформации осуществляют в направлении, поперечном к направлению конструкции АМ. В некоторых вариантах осуществления придание деформации осуществляют в направлении, которое является произвольным по отношению к направлению конструкции AM.

[00067] Путем придания деформации в конечной металлической детали можно достичь улучшенных свойств, таких как зернистая структура, которая поддается неразрушающему контролю/исключению шума и отклонений, свойственных деталям, образованным посредством аддитивного производства. К другим свойствам относятся, например, среди прочего, улучшенная пористость (например, меньшая пористость), улучшенная шероховатость поверхности (например, меньшая шероховатость поверхности или более гладкая поверхность) и/или лучшие механические свойства (например, улучшенная твердость поверхности).

[00068] В некоторых вариантах осуществления придание деформации осуществляют за один проход/прогонку этапа деформирования и/или обработки. В некоторых вариантах осуществления придание деформации осуществляют за множество проходов/прогонок этапа деформирования и/или обработки.

[00069] В некоторых вариантах осуществления придание деформации включает обработку металлической детали по меньшей мере посредством одного из ковки, прокатки, прокатки кольца, ковки кольца, прокатки фасонного профиля, прессования выдавливанием и их комбинаций.

[00070] В некоторых вариантах осуществления металлическим деталям или изделиям придают форму посредством операций ковки. При ковке металлических изделий для каждой детали можно последовательно использовать несколько штампов (например, плоских штампов и/или штампов другой формы), при этом плоский штамп или полость штампа в первом из штампов рассчитана на деформирование ковочной заготовки с приданием первой формы, определяемой конфигурацией данного конкретного штампа, и следующему штампу придают форму для выполнения следующего последовательного этапа ковочного деформирования заготовки, и т. д., до тех пор, пока конечный штамп в конечном итоге не придаст кованой детали полностью деформированную форму.

[00071] В одном аспекте этап ковки может включать нагрев фасонной металлической заготовки до определенной температуры заготовки. В одном подходе фасонную металлическую заготовку нагревают до температуры заготовки от 850°C до 978°C. В некоторых вариантах осуществления фасонную металлическую заготовку нагревают до температуры заготовки от 890°C до 978°C. В некоторых вариантах осуществления фасонную металлическую заготовку нагревают до температуры заготовки от 910°C до 978°C. В некоторых вариантах осуществления фасонную металлическую заготовку нагревают до температуры заготовки от 930°C до 978°C. В некоторых вариантах осуществления фасонную металлическую заготовку нагревают до температуры заготовки от 950°C до 978°C. В некоторых вариантах осуществления фасонную металлическую заготовку нагревают до температуры заготовки от 970°C до 978°C. В некоторых вариантах осуществления фасонную металлическую заготовку нагревают до температуры заготовки от 890°C до 970°C. В некоторых вариантах осуществления фасонную металлическую заготовку нагревают до температуры заготовки от 890°C до 950°C. В некоторых вариантах осуществления фасонную металлическую заготовку нагревают до температуры заготовки от 890°C до 930°C. В некоторых вариантах осуществления фасонную металлическую заготовку нагревают до температуры заготовки от 890°C до 910°C.

[00072] В одном аспекте после этапа ковки (или других этапов обработки или деформирования, изложенных выше) металлическую деталь или изделие необязательно отжигают. Этап отжига может способствовать снятию остаточного напряжения в металлической детали в связи с этапом ковки.

[00073] В одном варианте осуществления, когда фасонная металлическая заготовка содержит сплав Ti-6Al-4V, этап отжига может включать нагрев конечного кованого изделия до температуры от приблизительно 640°C до приблизительно 816°C. В некоторых вариантах осуществления этап отжига может включать нагрев конечного кованого изделия до температуры от приблизительно 680°C до приблизительно 816°C. В некоторых вариантах осуществления этап отжига может включать нагрев конечного кованого изделия до температуры от приблизительно 720°C до приблизительно 816°C. В некоторых вариантах осуществления этап отжига может включать нагрев конечного кованого изделия до температуры от приблизительно 760°C до приблизительно 816°C. В некоторых вариантах осуществления этап отжига может включать нагрев конечного кованого изделия до температуры от приблизительно 800°C до приблизительно 816°C. В некоторых вариантах осуществления этап отжига может включать нагрев конечного кованого изделия до температуры от приблизительно 640°C до приблизительно 800°C. В некоторых вариантах осуществления этап отжига может включать нагрев конечного кованого изделия до температуры от приблизительно 640°C до приблизительно 760°C. В некоторых вариантах осуществления этап отжига может включать нагрев конечного кованого изделия до температуры от приблизительно 640°C до приблизительно 720°C. В некоторых вариантах осуществления этап отжига может включать нагрев конечного кованого изделия до температуры от приблизительно 640°C до приблизительно 680°C.

[00074] В некоторых вариантах осуществления этап придания деформации включает приложение достаточного усилия к металлической детали посредством этапа деформирования и/или обработки для осуществления предварительно выбранной степени истинной деформации в металлической детали.

[00075] В контексте данного документа «истинную деформацию» (εистинное) выражают формулой: εистинное=ln(L/L0), где L0 - первоначальная длина материала, а L - конечная длина материала. В некоторых вариантах осуществления истинная деформация указывает на ту часть изделия, которая подлежит ультразвуковому контролю.

[00076] В некоторых вариантах осуществления придание деформации включает деформирование металлической детали (например, посредством этапа обработки) для осуществления истинной деформации от по меньшей мере 0,01 до не более 1,10. В некоторых вариантах осуществления придание деформации включает деформирование металлической детали (например, посредством этапа обработки) для осуществления истинной деформации от по меньшей мере 0,01 до не более 1,10 в большей части металлической детали, при этом большая часть детали основана на объеме материала. В некоторых вариантах осуществления придание деформации включает деформирование металлической детали (например, посредством этапа обработки) для осуществления истинной деформации от по меньшей мере 0,01 до не более 1,10 в части металлической детали.

[00077] В некоторых вариантах осуществления истинная деформация составляет по меньшей мере 0,01; по меньшей мере 0,025; по меньшей мере 0,05; по меньшей мере 0,075; по меньшей мере 0,1; по меньшей мере 0,15; самое меньшее 0,2; по меньшей мере 0,25; по меньшей мере 0,30; по меньшей мере 0,35; самое меньшее 0,4; по меньшей мере 0,45; по меньшей мере 0,50; по меньшей мере 0,55; самое меньшее 0,6; по меньшей мере 0,65; по меньшей мере 0,70; по меньшей мере 0,75; самое меньшее 0,8; по меньшей мере 0,85; по меньшей мере 0,9; по меньшей мере 0,95; самое меньшее 1,0; или по меньшей мере 1,10 в металлической детали.

[00078] В некоторых вариантах осуществления истинная деформация не превышает 0,025; не превышает 0,05; не превышает 0,075; не превышает 0,1; не превышает 0,15; не превышает 0,2; не превышает 0,25; не превышает 0,30; не превышает 0,35; самое меньшее 0,4; не превышает 0,45; не превышает 0,50; не превышает 0,55; самое меньшее 0,6; не превышает 0,65; не превышает 0,70; не превышает 0,75; самое меньшее 0,8; не превышает 0,85; не превышает 0,9; не превышает 0,95; самое меньшее 1,0; или не превышает 1,10 в металлической детали.

[00079] В некоторых вариантах осуществления истинная деформация составляет от 0,01 до 0,5. В некоторых вариантах осуществления истинная деформация составляет от 0,05 до 0,75. В некоторых вариантах осуществления истинная деформация составляет от 0,25 до 0,75. В некоторых вариантах осуществления истинная деформация составляет от 0,01 до 0,15. В некоторых вариантах осуществления истинная деформация составляет от 0,01 до 0,05. В некоторых вариантах осуществления истинная деформация составляет от 0,01 до 0,6. В некоторых вариантах осуществления истинная деформация меньше, чем 0,01. В некоторых вариантах осуществления истинная деформация превышает 1,10.

[00080] В некоторых вариантах осуществления выполнение ультразвуковой проверки металлической детали включает по меньшей мере одно из контроля методом фазированных решеток, проведение лазерного ультразвукового контроля и их комбинации.

[00081] В некоторых вариантах осуществления техническое требование к конструкции относится по меньшей мере к одному из типа металлической детали, ее размеров, конструкционного(-ых) материала(-ов), механических требований, применений и их комбинаций.

[00082] В некоторых вариантах осуществления металлическую деталь подвергают ультразвуковой проверке в соответствии с техническим требованием к конструкции для изделий авиационной и космической техники (например, AMS-STD-2154 или другими техническим требованиями руководящих органов).

[00083] В некоторых вариантах осуществления металлическая деталь, полученная посредством этапа аддитивного производства, изготовлена из любого металла, подходящего как для аддитивного производства, так и ковки, включая, например, среди прочего, металлы или сплавы титана, алюминия, алюминида титана, никеля (например, INCONEL), стали и нержавеющей стали. В одном варианте осуществления металлическая деталь содержит по меньшей мере одно из титана, алюминия, алюминида титана, никеля, стали, нержавеющей стали и их комбинаций.

[00084] В одном варианте осуществления фасонная металлическая заготовка может быть выполнена из титанового сплава (например, сплава Ti-6Al-4V). Сплав титана представляет собой сплав, содержащий титан в качестве преобладающего легирующего элемента. В другом варианте осуществления фасонная металлическая заготовка может быть выполнена из алюминиевого сплава. Сплав алюминия представляет собой сплав, содержащий алюминий в качестве преобладающего легирующего элемента. В еще одном варианте осуществления фасонная металлическая заготовка может быть выполнена из никелевого сплава. Сплав никеля представляет собой сплав, содержащий никель в качестве преобладающего легирующего элемента.

[00085] В еще одном варианте осуществления фасонная металлическая заготовка может быть выполнена из одного из стали и нержавеющей стали. Стальной сплав представляет собой сплав, содержащий железо в качестве преобладающего легирующего элемента и по меньшей мере некоторое количество углерода. Сплав нержавеющей стали представляет собой сплав, содержащий железо в качестве преобладающего легирующего элемента, по меньшей мере некоторое количество углерода и по меньшей мере некоторое количество хрома.

[00086] В другом варианте осуществления фасонная металлическая заготовка может быть выполнена из композиционного материала с металлической матрицей.

[00087] В еще одном варианте осуществления фасонная металлическая заготовка может содержать алюминид титана. Например, в одном варианте осуществления титановый сплав может содержать 48 вес.% Ti и по меньшей мере одну фазу алюминида титана, при этом по меньшей мере одна фаза алюминида титана выбрана из группы, состоящей из Ti3Al, TiAl и их комбинаций.

[00088] В другом варианте осуществления титановый сплав содержит 49 вес.% Ti. В еще одном варианте осуществления титановый сплав содержит 50 вес.% Ti. В другом варианте осуществления титановый сплав содержит 5-49 вес.% алюминия. В еще одном варианте осуществления титановый сплав содержит 30-49 вес.% алюминия, и титановый сплав содержит по меньшей мере некоторое количество TiAl. В еще одном варианте осуществления титановый сплав содержит 5-30 вес.% алюминия, и титановый сплав содержит по меньшей мере некоторое количество Ti3Al.

[00089] В некоторых вариантах осуществления этап механической обработки выполняют на поверхности металлической заготовки таким образом, что при неразрушающем контроле (NDT) имеется нормализованная поверхность (обычно плоская, с низкой шероховатостью поверхности).

[00090] На фиг. 1 изображен график, подробно описывающий вариант осуществления измерения донного эхо-сигнала посредством ультразвуковой проверки в соответствии с некоторыми вариантами осуществления настоящего изобретения. Без ограничения какими-либо конкретными механизмом или теорией, график, приведенный на фиг. 1, представляет собой изображение донного эхо-сигнала.

[00091] Как показано на фиг. 1, по мере того, как ультразвуковая звуковая волна проходит через материал (воду, металлическую деталь, воздушный зазор и т. д.), она распространяется с определенной скоростью и определенным образом. Каждый раз, когда сигнал встречает поверхность раздела с отличным материалом (например, от воды до поверхности металлической детали), он обнаруживает несоответствие акустического импеданса, и это вызывает отражение назад некоторого процента падающей волны. Внутренние неоднородности могут вызывать отражения, но их также может вызывать донная часть детали.

[00092] На фиг. 2-3 показан эксперимент, проведенный с деталями, изготовленными посредством аддитивного производства, которые были деформированы в установке для моделирования деформации, которая была выполнена с возможностью придания деформации металлической детали, изготовленной посредством аддитивного производства.

[00093] Детали, изготовленные посредством аддитивного производства, созданные посредством процесса EBAM, подвергали опосредованной операции ковки (осуществляемой посредством установки для моделирования деформации). Установка для моделирования была выполнена в виде двух плоских пластин, которые устанавливали на противоположных наружных поверхностях детали, изготовленной посредством аддитивного производства. Пластины прилагали усилие на деталь, тем самым придавая деформацию детали. Внутреннюю структуру деформированных образцов оценивали посредством ультразвукового контроля и сравнивали с представительной конструкцией (имеющей представительную толщину), чтобы оценить, снижал ли этап придания ослабления в металлической детали, которые были свойственны зернистой структуры детали, изготовленной посредством аддитивного производства.

[00094] Например, для того, чтобы можно было сравнить, один образец подвергали механической обработке из состояния без обработки; тогда как соответствующий образец был выполнен больших размеров и затем путем ковки был доведен до тех же самых размеров, толщины, что и, в частности, были у образца без обработки.

[00095] Оба набора образцов (без обработки и кованый) были оценены с использованием иммерсионной ультразвуковой дефектоскопии. Ультразвуковую проверку выполняли в системе, которая содержала программное обеспечение ScanView Plus и связанную систему иммерсионной ванны, оснащенную манипулятором и столиком для установки в положение.

[00096] Детали ультразвуковой проверки следующие: водяной тракт вперед составлял 48 микросекунд, шаг развертки/индексирования составлял 0,5 мм, не были использованы скорректированный по времени коэффициент усиления (TCG)/кривая коррекции «амплитуда-расстояние»(DAC), был использован плоскодонный преобразователь 10 МГц с диаметром 0,25 дюйма, и показатель коэффициента усиления была переменной.

[00097] Для начальной оценки «внутренней амплитуды» выполнили калибровку системы относительно эталонного блока ASTM E-127 (тракт материала 2ʺ, плоскодонный отражатель 2/64ʺ) при 80% FSH. Для оценки «затухания отраженного сигнала» коэффициент усиления был уменьшен до показателя, определенного для каждого определенного набора деталей, для обеспечения того, чтобы не происходило насыщения донного сигнала. Результаты обеих ультразвуковых проверок сравнивали на предмет наличия любых различий.

[00098] На фиг. 2 изображен снимок состояния внутренней амплитуды эхо-сигнала в образце без обработки, и проведено сравнение с внутренней амплитудой эхо-сигнала кованого образца. Эти развертки выполняли при показателе коэффициента усиления 66,8 дБ, исходя из 80% FSH эхо-сигнала эталонного блока 2-0200 ASTM E-127.

[00099] На фиг. 2 показано, что есть отбросить ультразвуковой сигнал на периметре кованого образца в связи с изгибом, интенсивность ультразвуковых сигналов, отраженных от внутренней части образца без обработки в преобразователь, является такой же или по существу такой же (например, с тем же самым затенением), что и интенсивность ультразвуковых сигналов, отраженных от внутренней части кованого образца в преобразователь.

[000100] Для целей проверки любой индикаторный след, составляющий 80% FSH или выше, эквивалентен ультразвуковому сигналу плоскодонного отражателя с диаметром 2/64 дюйма. Любой индикаторный след выше 40% FSH считается вызывающим сомнения и требует дополнительной проверки. В образце без обработки или кованом образце из фиг. 2 таких индикаторных следов зафиксировано не было.

[000101] Что касается кованого образца, отмечают, что неправильные формы и краевой эффект на периметре кованого образца были обусловлены изгибом, вызванным процессом ковки. Как и раньше, в зонах кованого образца не было зафиксировано никаких индикаторных следов, превышающих 15% FSH, внутри периметра кованого образца.

[000102] Без ограничения какими-либо конкретными механизмом или теорией, было установлено, что процесс ковки не вызывал каких-либо внутренних неоднородностей (образование трещин и т. д.), исходя из схожей интенсивности ультразвуковых сигналов, отраженных от внутренней части кованого образца в преобразователь.

[000103] Как показано на фиг. 3, для этой развертки коэффициент усиления уменьшали до тех пор, пока не была получена типичная амплитуда донной поверхности, составляющая 80% FSH (47 дБ для образца без обработки, 46 дБ для кованого образца). Это придавало больше чувствительности внутреннему ослаблению при мониторинге амплитуды донного сигнала.

[000104] На фиг. 3 показана интенсивность донного сигнала в образце без обработки и в трех кованых образцах. Амплитуда этого отраженного сигнала может указывать на участки в образце, которые являются более ослабляющими, чем другие, т. е. более слабый сигнал достигает донной поверхности, таким образом, более слабый сигнал, отраженный от донной поверхности, достигает преобразователя.

[000105] Для полностью однородной детали (например, детали, имеющей равноосную зернистую структуру, без внутренних неоднородностей и т. д.) эта амплитуда развертки донной части должна обеспечивать равномерную и однородную тень. Однако этого не происходило в случае с образцом без обработки. В случае с образцом без обработки амплитуда донного сигнала колебалась в диапазоне от 100% FSH до менее чем 20% FSH; любое ослабление, превышающее 10% FSH, должно было служить основанием для дополнительного обследования на предмет отсутствия равномерности. Отмечали не только степень ослабления, но и рисунки, показанные в образце, которые соответствовали рисункам АМ.

[000106] Без ограничения какими-либо конкретными механизмом или теорией, на фиг. 3 показано, что в образце без обработки поверхности раздела (например, вертикальные линии в образце без обработки из фиг. 3) между самими осажденными слоями, а также поверхность раздела между осажденными слоями и пластиной для конструкции можно фиксировать посредством мониторинга амплитуды донного сигнала.

[000107] Для сравнения в кованых образцах в самом левом образце на поверхности раздела между осажденным материалом и пластиной для конструкции были зафиксированы отличающиеся рисунки. Однако рисунки, соответствующие поверхностям раздела между осажденными слоями, были менее отличающимися, чем образец без обработки, хотя только в малой степени. Для оставшихся кованых образцов были характерны гораздо менее отличающиеся рисунки и более высокая однородность/равномерность по сравнению с образцом без обработки.

[000108] Было зафиксировано, что кованые детали имели меньше участков высокого ослабления амплитуды донного сигнала и более равномерное время распространения в направлении к донной поверхности по сравнению с деталями AM без обработки. Без ограничения какими-либо конкретными механизмом или теорией, характер установки для моделирования деформации (пластин при температуре ниже, чем материал образца для ковки), используемой для приложения усилия ковки, мог привести к локализованному «замораживанию» поверхности образцов возле пластины, эффективным образом снижая степень деформации и/или деформируя лишь внутреннюю часть образцов.

[000109] При применении вышеупомянутой характеристики к этой оценке проверки полагают, что это преодолевают с помощью процессов промышленного масштаба (например, в которых используют более высокую температуру нагретых ковочных поверхностей или этапы предварительного нагрева и образцы с более высокой теплоемкостью для противодействия охлаждению поверхности) таким образом, что полагают, что можно достичь дополнительного снижения ослаблений, связанного с микроструктурой (например, и улучшения способности к ультразвуковому выявлению в отношении деталей, созданных посредством АМ).

[000110] Без ограничения какими-либо конкретными механизмом или теорией, было зафиксировано, что процесс ковки посредством установки для моделирования уменьшал влияние поверхностей раздела (зернистая структура AM), в особенности между полосками осажденного материала/траекториями шариков.

[000111] В некоторых вариантах осуществления придание деформации детали, созданной посредством AM, уменьшает количество случаев ослабления, выявляемых в детали, подвергаемой ультразвуковой проверке. Таким образом, в качестве метода неразрушающего контроля для оценки того, соответствует ли деталь техническому требованию к конструкции, для оценки металлических деталей, созданных посредством AM, может быть использована комбинация ультразвуковых параметров, включая внутреннюю амплитуду, время внутреннего распространения, амплитуду донного сигнала, время распространения донного сигнала и их комбинации.

[000112] Хотя описаны несколько вариантов осуществления настоящего изобретения, следует понимать, что эти варианты осуществления являются исключительно иллюстративными, не ограничивающими, и что для специалиста обычной квалификации в данной области техники могут стать очевидными многие модификации, включая то, что изобретательские методики, изобретательские системы и изобретательские устройства, описанные в данном документе, могут быть использованы в любой комбинации друг с другом. Более того, различные этапы могут быть выполнены в любом требуемом порядке (и могут быть добавлены любые требуемые этапы, и/или могут быть исключены любые требуемые этапы).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПОЛУЧЕНИЯ КОВАНЫХ ИЗДЕЛИЙ И ДРУГИХ ОБРАБОТАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2702888C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОСРЕДСТВОМ АДДИТИВНОГО ПРОИЗВОДСТВА | 2017 |

|

RU2705841C1 |

| СПОСОБЫ ДЛЯ ПРОИЗВОДСТВА КОВАНЫХ ПРОДУКТОВ И ДРУГИХ ОБРАБОТАННЫХ ПРОДУКТОВ | 2014 |

|

RU2701774C2 |

| ОСЬ ИЗ БЕСШОВНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОСИ ИЗ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2487951C2 |

| МАТЕРИАЛЫ С ГПУ-СТРУКТУРОЙ НА ОСНОВЕ АЛЮМИНИЯ, ТИТАНА И ЦИРКОНИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2017 |

|

RU2713668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ TiAl | 2016 |

|

RU2706933C2 |

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ВЫСОКОПРОЧНОГО НЕМАГНИТНОГО КОРРОЗИОННО-СТОЙКОГО МАТЕРИАЛА | 2014 |

|

RU2644089C2 |

| СПОСОБ ПРОИЗВОДСТВА ОДНОРОДНОГО МЕЛКОЗЕРНИСТОГО ТИТАНОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2002 |

|

RU2321674C2 |

| МАТЕРИАЛЫ С ОЦК-СТРУКТУРОЙ НА ОСНОВЕ ТИТАНА, АЛЮМИНИЯ, ВАНАДИЯ И ЖЕЛЕЗА И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ НИХ | 2017 |

|

RU2729569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ФОРМОВАННОГО ТЕЛА | 2014 |

|

RU2631221C2 |

Использование: для неразрушающего контроля деталей, изготовленных посредством аддитивного производства. Сущность изобретения заключается в том, что выполняют: изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с зернистой структурой для аддитивного производства, которая указывает на тип аддитивного процесса, используемого для создания металлической детали, при этом зернистая структура выполнена с первым уровнем ослабления ультразвукового сигнала при оценке посредством ультразвукового контроля; придание определенной степени деформации металлической детали для преобразования зернистой структуры для аддитивного производства, имеющей первый уровень ослабления ультразвукового сигнала, в зернистую структуру, имеющую второй уровень ослабления ультразвукового сигнала, при этом второй уровень ослабления ультразвукового сигнала ниже, чем первый уровень ослабления ультразвукового сигнала; и контроль металлической детали путем оценки методом неразрушающих испытаний для подтверждения того, соответствует ли металлическая деталь техническому требованию к конструкции для детали. Технический результат: повышение достоверности контроля деталей, изготовленных посредством аддитивного производства. 3 н. и 17 з.п. ф-лы, 3 ил.

1. Способ неразрушающего контроля деталей, изготовленных посредством аддитивного производства, включающий:

изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с первой зернистой структурой, имеющей первый уровень внутреннего шума и первую степень ослабления донного сигнала при оценке посредством ультразвукового контроля;

придание определенной степени деформации металлической детали для преобразования первой зернистой структуры во вторую зернистую структуру, имеющую второй уровень внутреннего шума и вторую степень ослабления донного сигнала,

при этом первый уровень внутреннего шума превышает второй уровень внутреннего шума;

дополнительно при этом первая степень ослабления донного сигнала превышает вторую степень ослабления донного сигнала; и

проведение ультразвукового контроля металлической детали для получения результата, при котором этап придания придает металлической детали вторую зернистую структуру, которая за счет второго уровня внутреннего шума и второй степени ослабления донного сигнала выполнена с возможностью ультразвуковой проверки.

2. Способ по п. 1, отличающийся тем, что первая зернистая структура включает зернистую структуру для аддитивного производства, которая указывает на тип аддитивного процесса, используемого для создания металлической детали.

3. Способ по п. 1, отличающийся тем, что первая зернистая структура содержит столбчатые компоненты.

4. Способ по п. 1, отличающийся тем, что проведение ультразвукового контроля металлической детали для получения результата включает подтверждение того, соответствует ли металлическая деталь техническому требованию к конструкции для этой детали или не соответствует.

5. Способ неразрушающего контроля деталей, изготовленных посредством аддитивного производства, включающий:

изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с зернистой структурой для аддитивного производства, которая указывает на тип аддитивного процесса, используемого для создания металлической детали, при этом зернистая структура для аддитивного производства выполнена с первым уровнем ослабления ультразвукового сигнала при оценке посредством ультразвукового контроля;

придание определенной степени деформации металлической детали для преобразования зернистой структуры для аддитивного производства, имеющей первый уровень ослабления ультразвукового сигнала, в зернистую структуру, имеющую второй уровень ослабления ультразвукового сигнала, при этом второй уровень ослабления ультразвукового сигнала ниже, чем первый уровень ослабления ультразвукового сигнала; и

контроль металлической детали путем оценки методом неразрушающих испытаний для подтверждения того, соответствует ли металлическая деталь техническому требованию к конструкции для детали.

6. Способ по п. 5, отличающийся тем, что контроль металлической детали путем оценки методом неразрушающих испытаний включает проведение ультразвукового контроля металлической детали.

7. Способ по п. 6, отличающийся тем, что проведение ультразвукового контроля металлической детали включает выявление ослаблений ультразвукового сигнала в металлической детали, которые свидетельствуют по меньшей мере об одном дефекте в металлической детали или отклонении от технического требования к конструкции.

8. Способ по п. 6, отличающийся тем, что этап придания предназначен для снижения внутреннего шума, повлиявшего на результаты ультразвукового контроля, по сравнению с результатами от зернистой структуры для аддитивного производства.

9. Способ неразрушающего контроля деталей, изготовленных посредством аддитивного производства, включающий:

изготовление металлической детали посредством аддитивного производства, при этом металлическая деталь выполнена с зернистой структурой для аддитивного производства, которая указывает на тип процесса аддитивного производства, используемого для создания металлической детали, при этом зернистая структура выполнена с высоким ослаблением ультразвукового сигнала при оценке посредством ультразвукового контроля;

придание достаточной степени деформации металлической детали для преобразования зернистой структуры с зернистой структуры, полученной посредством аддитивного производства, в зернистую структуру, имеющую сниженное ослабление донного сигнала в металлической детали; и

оценку металлической детали посредством ультразвукового контроля для оценки того, соответствует ли деталь техническим требованиям;

при этом металлическая деталь может быть оценена посредством ультразвукового контроля посредством этапа придания.

10. Способ по п. 9, отличающийся тем, что придание включает придание достаточной степени деформации металлической детали для преобразования зернистой структуры, поддающейся воздействию ультразвука.

11. Способ по п. 9, отличающийся тем, что этап придания включает преобразование металлической детали с тем, чтобы она имела конфигурацию, в меньшей степени ослабляющую ультразвук.

12. Способ по п. 9, отличающийся тем, что после ультразвуковой проверки металлическая деталь выполнена с амплитудой ультразвукового сигнала донного сигнала, которая однородна согласно ожиданию, основанному на геометрии детали.

13. Способ по п. 9, отличающийся тем, что этап придания предназначен для преобразования первой зернистой структуры во вторую зернистую структуру, при этом вторая зернистая структура является менее ослабляющей при оценке посредством ультразвукового контроля.

14. Способ по п. 9, отличающийся тем, что придание деформации осуществляют за один или несколько проходов этапа обработки.

15. Способ по п. 9, отличающийся тем, что придание деформации включает обработку металлической детали по меньшей мере посредством одного из ковки, прокатки, прокатки кольца, ковки кольца, прокатки фасонного профиля, прессования выдавливанием и их комбинаций.

16. Способ по п. 15, отличающийся тем, что после обработки детали металлическую деталь отжигают.

17. Способ по п. 9, отличающийся тем, что придание деформации включает деформирование металлической детали для осуществления истинной деформации от по меньшей мере 0,01 до не более 1,10 в большей части металлической детали, при этом большая часть детали основана на объеме материала.

18. Способ по п. 9, отличающийся тем, что оценка ультразвуковым методом включает по меньшей мере одно из контроля методом фазированных решеток, лазерного контроля с применением ультразвуковых приборов и их комбинаций.

19. Способ по п. 9, отличающийся тем, что техническое требование относится по меньшей мере к одному из типа металлической детали, ее размеров, материала(-ов) конструкции, механических требований, применений и их комбинаций.

20. Способ по п. 9, отличающийся тем, что металлическая деталь изготовлена по меньшей мере из одного из металлов или сплавов титана, алюминия, алюминида титана, никеля (например, INCONEL), стали, нержавеющей стали и их комбинаций.

| US 2016325541 A1, 10.11.2016 | |||

| US 2015360289 A1, 17.12.2015 | |||

| US 2016184893 A1, 30.06.2016 | |||

| WO 2015009397 A1, 22.01.2015 | |||

| Ультразвуковой способ определения концентрации примесей в высокочистых металлах | 1982 |

|

SU1019309A1 |

| МЕТОД УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЛИТЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2575975C2 |

Авторы

Даты

2020-06-01—Публикация

2018-01-25—Подача