Настоящее изобретение относится к изготовлению высокопрочной листовой стали, подвергнутой цинкованию с отжигом и характеризующейся улучшенным пределом прочности при растяжении и улучшенным полным относительным удлинением, и к подвергнутой цинкованию с отжигом листовой стали, полученной в результате осуществления данного способа.

Для изготовления различных единиц оборудования, таких как детали элементов конструкции кузова и панелей кузова для механических транспортных средств, в настоящее время обычным является использование листов, изготовленных из DP-(двухфазные)-сталей, многофазных, комплекснофазных или мартенситных сталей.

Например, высокопрочный многофазный материал может включать бейнитно-мартенситную структуру при наличии/при отсутствии некоторого количества остаточного аустенита и содержит приблизительно 0,2% С, приблизительно 2% Mn, приблизительно 1,5% Si, что в результате приводит к получению предела текучести при растяжении, составляющего приблизительно 750 МПа, предела прочности при растяжении, составляющего приблизительно 980 МПа, и полного относительного удлинения, составляющего приблизительно 10%. Данные листы производят в технологической линии непрерывного отжига в результате закалки от температуры отжига, большей, чем температура превращения Ас3, вплоть до температуры перестаривания выше температуры превращения Ms и сохранения листа при данной температуре в течение заданного времени. Необязательно лист подвергают цинкованию горячим способом или цинкованию с отжигом.

Для уменьшения массы деталей автомобиля в целях улучшения его коэффициента полезного действия по топливу с учетом сохранения окружающей среды в глобальных масштабах желательно иметь листы, характеризующиеся улучшенным балансом прочность-тягучесть. Но такие листы также должны характеризоваться хорошей формуемостью.

Вдобавок к этому, желательно производить листовую сталь, подвергнутую цинкованию с отжигом, поскольку цинкование с отжигом обеспечивает получение улучшенной свариваемости и высокой коррозионной стойкости после точечной сварки и штамповки.

В данном отношении желательно предложить подвергнутую цинкованию с отжигом листовую сталь, характеризующуюся пределом прочности при растяжении TS, составляющим, по меньшей мере, 1450 МПа, и полным относительным удлинением ТЕ, составляющим, по меньшей мере, 17%. Данные свойства измеряют в соответствии с документом ISO standard ISO 6892-1, опубликованным в октябре 2009 года. Как это необходимо подчеркнуть, вследствие различий в методах измерения, в частности, вследствие различий в размере использующихся образцов, значения полного относительного удлинения, соответствующие стандарту ISO standard, очень сильно отличаются от значений полного относительного удлинения, соответствующих документу JIS Z 2201-05 standard, в частности, будучи меньшими в сопоставлении с ними. Кроме того, желательно производить листы, подвергнутые цинкованию с отжигом, в результате осуществления способа изготовления, который является эксплуатационно надежным, то есть, таким, что вариации параметров способа не приводят к возникновению существенных вариаций полученных механических свойств.

Поэтому задача настоящего изобретения заключается в предложении такого листа и эксплуатационно надежного способа его производства.

Исходя из данной задачи изобретение относится к способу производства листовой стали, подвергнутой цинкованию с отжигом, при этом способ включает последовательные стадии:

- получение холоднокатаной листовой стали, изготовленной из стали, имеющей химический состав, включающий в % (масс.):

0,34% ≤ С ≤ 0,45%,

1,50% ≤ Mn ≤ 2,30%,

1,50 ≤ Si ≤ 2,40%,

0% < Cr ≤ 0,7%,

0% ≤ Мо ≤ 0,3%,

0,10% ≤ Al ≤ 0,7%

и необязательно 0% ≤ Nb ≤ 0,05%,

при этом остаток представляет собой Fe и неизбежные примеси,

- отжиг холоднокатаной листовой стали при температуре отжига АT, большей, чем температура превращения Ас3 для стали,

- закалка отожженной листовой стали в результате ее охлаждения вплоть до температуры закалки QT, меньшей, чем температура превращения Ms для стали и заключенной в пределах от 150°С до 250°С,

- повторное нагревание подвергнутой закалке листовой стали до температуры распределения РТ в диапазоне от 350°С до 450°С и сохранение листовой стали при температуре распределения РТ в течение времени распределения Pt, составляющего, по меньшей мере, 80 сек,

- нанесение на листовую сталь покрытия погружением в расплав в цинковой ванне с последующим цинкованием с отжигом при температуре сплавления GAT, заключенной в пределах от 470°С до 520°С.

В соответствии с другими выгодными аспектами изобретения способ, кроме того, включает один или несколько следующих далее признаков, рассматриваемых индивидуально или в соответствии с любой технически возможной комбинацией:

- во время закалки отожженную листовую сталь охлаждают вплоть до температуры закалки QT при скорости охлаждения, достаточной для избегания образования феррита при охлаждении, в целях получения подвергнутой закалке листовой стали, обладающей структурой, состоящей из мартенсита и аустенита,

- упомянутая скорость охлаждения является большей или равной 20°С/сек,

- температура закалки находится в диапазоне от 200°С до 230°С,

- время распределения Pt заключено в пределах от 100 с до 300 сек,

- температура отжига АТ заключена в пределах от 870°С до 930°С,

- температура сплавления GAT заключена в пределах от 480°С до 500°С,

- листовую сталь сохраняют при температуре сплавления GAT в течение периода времени GAt, заключенного в пределах от 5 с до 15 сек,

- состав стали является таким, что Al ≤ 0,30%,

- состав стали является таким, что 0,15% ≤ Al,

- состав стали является таким, что 0,03% ≤ Nb ≤ 0,05%,

- упомянутая листовая сталь, подвергнутая цинкованию с отжигом, характеризуется пределом прочности при растяжении TS, составляющим, по меньшей мере, 1450 МПа, и полным относительным удлинением ТЕ, составляющим, по меньшей мере, 17%.

Изобретение также относится к подвергнутой цинкованию с отжигом листовой стали, изготовленной из стали, имеющей химический состав, включающий в % (масс.):

0,34% ≤ С ≤ 0,45%,

1,50% ≤ Mn ≤ 2,30%,

1,50 ≤ Si ≤ 2,40%,

0% < Cr ≤ 0,7%,

0% ≤ Мо ≤ 0,3%,

0,10% ≤ Al ≤ 0,7%

и необязательно 0% ≤ Nb ≤ 0,05%,

при этом остаток представляет собой Fe и неизбежные примеси, причем структура стали состоит из от 50% до 70% мартенсита, остаточного аустенита и бейнита.

В соответствии с другими выгодными аспектами изобретения листовая сталь, подвергнутая цинкованию с отжигом, включает один или несколько следующих далее признаков, рассматриваемых индивидуально или в соответствии с любой технически возможной комбинацией:

- состав стали является таким, что Al ≤ 0,30%,

- состав стали является таким, что 0,15% ≤ Al,

- состав стали является таким, что 0,03% ≤ Nb ≤ 0,05%,

- остаточный аустенит характеризуется уровнем содержания С, заключенным в пределах от 0,9% до 1,2%,

- упомянутая листовая сталь, подвергнутая цинкованию с отжигом, характеризуется пределом прочности при растяжении TS, составляющим, по меньшей мере, 1450 МПа, и полным относительным удлинением ТЕ, составляющим, по меньшей мере, 17%.

Теперь изобретение будет описываться подробно, но без введения ограничений.

В соответствии с изобретением лист получают в результате проведения термической обработки горячекатаной, а предпочтительно холоднокатаной, листовой стали, изготовленной из стали, имеющей химический состав, включающий в % (масс.):

- от 0,34% до 0,45% углерода для обеспечения наличия удовлетворительной прочности и улучшения стабильности остаточного аустенита, что необходимо для получения достаточного относительного удлинения. В случае уровня содержания углерода, составляющего более, чем 0,45%, горячекатаный лист будет чрезмерно твердым для холодной прокатки, а свариваемость будет недостаточной.

- от 1,50% до 2,40% кремния в целях стабилизации аустенита для получения упрочнения твердого раствора и задерживания образования карбидов во время распределения при использовании надлежащих методик для предотвращения образования оксидов кремния на поверхности листа, что было бы вредным с точки зрения пригодности к нанесению покрытия. Предпочтительно уровень содержания кремния является большим или равным 1,80%. Предпочтительно уровень содержания кремния является меньшим или равным 2,20%.

- от 1,50% до 2,30% марганца. Минимальный уровень содержания определяют для достижения достаточной прокаливаемости в целях получения микроструктуры, содержащей, по меньшей мере, 50% мартенсита, и предела прочности при растяжении, составляющего, по меньшей мере, 1450 МПа. Максимум определяют во избежание возникновения проблем, связанных с ликвацией, которые являются вредными c точки зрения тягучести.

- от 0% до 0,3% молибдена и от 0% до 0,7% хрома для увеличения прокаливаемости и стабилизации остаточного аустенита в целях сильного уменьшения разложения аустенита во время распределения. Абсолютное нулевое значение исключается вследствие наличия остаточных количеств. В соответствии с одним вариантом осуществления композиция содержит от 0% до 0,5% хрома. Предпочтительно уровень содержания молибдена заключен в пределах от 0,07% до 0,20%, а уровень содержания хрома предпочтительно заключен в пределах от 0,25% до 0,45%.

- от 0,10% до 0,7% алюминия. Алюминий добавляют для получения высокого уровня относительного удлинения, а также хорошего баланса прочность-тягучесть и для увеличения эксплуатационной надежности способа изготовления, в частности, для увеличения стабильности механических свойств, полученных при варьировании температуры закалки и времени распределения. Максимальный уровень содержания алюминия в 0,7% определяют для предотвращения увеличения температуры превращения Ас3 до температуры, которая сделала бы отжиг более затруднительным. Предпочтительно уровень содержания алюминия является большим или равным 0,15% и/или меньшим или равным 0,30%, что делает возможным получение полного относительного удлинения ТЕ, составляющего, по меньшей мере, 17%, и равномерного относительного удлинения UE, составляющего, по меньшей мере, 16%. Предпочтительно алюминий добавляют на поздней ступени после ступени раскисления.

Остаток представляет собой железо и остаточные элементы или неизбежные примеси, представляющие собой результат осуществления сталеплавильного производства. В данном отношении Ni, Cu, V, Ti, B, S, P и N, по меньшей мере, рассматриваются в качестве остаточных элементов, которые представляют собой неизбежные примеси. Поэтому в общем случае их уровни содержания составляют менее, чем 0,05% для Ni, 0,05 для Cu, 0,007% для V, 0,001% для B, 0,005% для S, 0,02% для P и 0,010% для N.

Для получения желательной микроструктуры и оптимальной комбинации из свойств продукта, в частности, увеличенного предела прочности при растяжении, может быть использовано добавление микролегирующих элементов, таких как ниобий в диапазоне от 0% до 0,05% и/или титан в диапазоне от 0% до 0,1%. Например, Nb добавляют в количестве, заключенном в пределах от 0,03% до 0,05%.

Из данной стали известным образом может быть произведен горячекатаный лист.

В порядке одного примера лист, характеризующийся вышеупомянутой композицией, подвергают нагреванию до температуры, находящейся в диапазоне от 1200°С до 1280°С, предпочтительно составляющей приблизительно 1250°С, горячей прокатке при температуре окончательной прокатки, предпочтительно составляющей менее, чем 850°С, после этого охлаждению и скатыванию в рулон при температуре, предпочтительно заключенной в пределах от 500°С до 730°С. Вслед за этим лист подвергают холодной прокатке.

После прокатки лист подвергают травлению или зачистке, после этого термической обработке и цинкованию с отжигом.

Термическая обработка, которую предпочтительно проводят в технологической линии непрерывного отжига и нанесения покрытия погружением в расплав, включает следующие далее последовательные стадии:

- отжиг холоднокатаного листа при температуре отжига АТ, равной или большей в сопоставлении с температурой превращения Ас3 для стали, а предпочтительно составляющей более, чем Ас3 + 15°С в целях получения отожженной листовой стали, обладающей полностью аустенитной структурой, но менее, чем 1000°С в целях недопущения чрезмерно большого огрубления аустенитных зерен. В общем случае для стали, соответствующей изобретению, достаточной является температура, составляющая более, чем 870°С, и данная температура не должна составлять более, чем 930°С. После этого лист сохраняют при данной температуре, то есть, сохраняют в диапазоне от АТ - 5°С до АТ + 10°С, в течение периода времени, достаточного для гомогенизирования температуры в стали. Предпочтительно данный период времени составляет более, чем 30 секунд, но не должен составлять более, чем 300 с. Для нагревания до температуры отжига холоднокатаную листовую сталь, например, сначала нагревают до температуры, составляющей приблизительно 600°С, при скорости нагревания, обычно составляющей менее, чем 20°С/сек, например, менее, чем 10°С/сек, после этого нагревают еще раз до температуры, составляющей приблизительно 800°С, при скорости нагревания, обычно составляющей менее, чем 10°С/сек, например, менее, чем 2°С/сек, а, в конечном счете, нагревают до температуры отжига при скорости нагревания, составляющей менее, чем 5°С/сек, например, менее, чем 1,5°С/сек. В данном случае лист сохраняют при температуре отжига АТ в течение времени отжига At в диапазоне от 40 до 150 секунд.

- закалка отожженного листа в результате его охлаждения вплоть до температуры закалки QT, меньшей, чем температура превращения Ms и заключенной в пределах от 150°С до 250°С. Отожженный лист охлаждают до температуры закалки QT при скорости охлаждения, достаточной для избегания образования феррита при охлаждении. Предпочтительно скорость охлаждения заключена в пределах от 20°С/сек до 50°С/сек, например, является большей или равной 25°С/сек. Температуру закалки QT и скорость охлаждения во время закалки выбирают таким образом, чтобы получить подвергнутый закалке лист, обладающий структурой, состоящей из мартенсита и аустенита. Уровни содержания мартенсита и аустенита в подвергнутом закалке листе выбирают таким образом, чтобы сделать возможным получение после термической обработки и цинкования с отжигом конечной структуры, состоящей из от 50% до 70% мартенсита, остаточного аустенита и бейнита. В случае температуры закалки QT, составляющей менее, чем 150°С, доля подвергнутого стадии распределения мартенсита в конечной структуре будет чрезмерно большой для стабилизации достаточного количества остаточного аустенита таким образом, чтобы полное относительное удлинение не достигало бы 17%. Помимо этого, в случае температуры закалки QT, составляющей более, чем 350°С, доля подвергнутого стадии распределения мартенсита будет чрезмерно маленькой для получения желательного предела прочности при растяжении. Предпочтительно температура закалки QT заключена в пределах от 200°С до 230°С.

- повторное нагревание листа, подвергнутого закалке, вплоть до температуры распределения РТ, заключенной в пределах от 350°С до 450°С. Скорость повторного нагревания предпочтительно составляет, по меньшей мере, 30°С/сек.

- сохранение листа при температуре распределения РТ в течение времени распределения Pt, составляющего, по меньшей мере, 80 сек, например, заключенного в пределах от 80 с до 300 сек, предпочтительно составляющего, по меньшей мере, 100 с. Во время стадии распределения углерод распределяется, то есть, диффундирует из мартенсита в аустенит, который, таким образом, обогащается по углероду. Таким образом, продолжительность выдерживания Pt выбирают достаточно длительной для получения по возможности более полного распределения. Однако, чрезмерно длительная продолжительность может вызывать разложение аустенита и чрезмерно большое распределение для мартенсита и, таким образом, ухудшение механических свойств. Таким образом, время распределения ограничивают таким образом, чтобы по возможности больше избегать образования феррита.

- нанесение на лист покрытия погружением в расплав в цинковой ванне с последующим цинкованием с отжигом при температуре сплавления GAT. Нагревание до температуры сплавления предпочтительно проводят при скорости нагревания, составляющей, по меньшей мере, 20°С/сек, предпочтительно, по меньшей мере, 30°С/сек. Предпочтительно температура сплавления GAT заключена в пределах от 470°С до 520°С. Еще предпочтительно температура сплавления является меньшей или равной 500°С и/или большей или равной 480°С. Лист сохраняют при температуре сплавления GAT в течение периода времени GAt, который, например, заключен в пределах от 5 с до 20 сек, предпочтительно от 5 с до 15 сек, например, от 8 с до 12 с.

- охлаждения листа, подвергнутого цинкованию с отжигом, вплоть до комнатной температуры после цинкования с отжигом. Скорость охлаждения до комнатной температуры предпочтительно находится в диапазоне от 3 до 20°С/сек.

Данная термическая обработка и цинкование с отжигом делают возможным получение конечной структуры, то есть, после распределения, цинкования с отжигом и охлаждения до комнатной температуры, состоящей из мартенсита, характеризующегося поверхностной долей, заключенной в пределах от 50% до 70%, остаточного аустенита и бейнита.

Доля мартенсита, заключенная в пределах от 50% до 70%, делает возможным получение предела прочности при растяжении, составляющего, по меньшей мере, 1450 МПа.

Кроме того, данная обработка делает возможным получение увеличенного уровня содержания С в остаточном аустените, который составляет, по меньшей мере, 0,9%, предпочтительно, по меньшей мере, 1,0% и вплоть до 1,2%.

При использовании данной термической обработки возможным является получение листов, характеризующихся пределом текучести при растяжении, составляющим, по меньшей мере, 900 МПа, пределом прочности при растяжении, составляющим, по меньшей мере, 1450 МПа, равномерным относительным удлинением, составляющим, по меньшей мере, 16%, и полным относительным удлинением, составляющим, по меньшей мере, 17%.

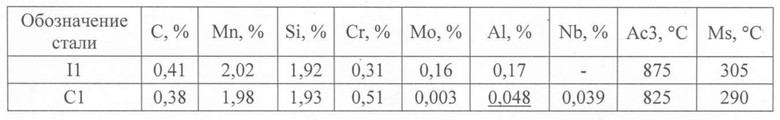

В рамках примеров и сопоставления изготавливали листы, полученные из стали, композиции при выражении в % (масс.) и критические температуры, такие как Ac3 и Ms, которых приводятся в таблице I.

Таблица I

Подчеркнутые значения не соответствуют изобретению.

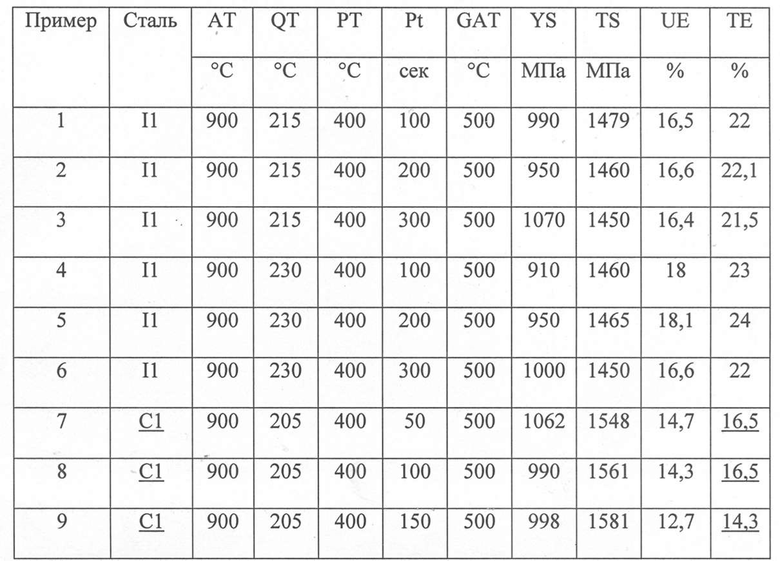

Несколько листов подвергали термической обработке в результате отжига при температуре ТА в течение периода времени tA 80 сек, закалки при температуре QT при скорости охлаждения 25°С/сек, повторному нагреванию до температуры распределения РТ при скорости повторного нагревания 40°С/сек и сохранению при температуре распределения РТ в течение времени распределения Рt, после этого цинкованию с отжигом при температуре сплавления GAT в течение периода времени GAt 10 сек, после этого охлаждению до комнатной температуры при скорости охлаждения 5°С/сек.

Механические свойства измеряли в поперечном направлении по отношению к направлению прокатки. Как это хорошо известно на современном уровне техники, уровень тягучести является слегка лучшим в направлении прокатки, чем в поперечном направлении для такой высокопрочной стали. Измеренные свойства представляют собой предел текучести при растяжении YS, предел прочности при растяжении TS, равномерное относительное удлинение UE и полное относительное удлинение ТЕ.

Условия проведения обработки и механические свойства приводятся в таблице II.

В данных таблицах АТ представляет собой температуру отжига, QT представляет собой температуру закалки, РТ представляет собой температуру распределения, Pt представляет собой время распределения, а GAT представляет собой температуру сплавления.

Таблица II

Как это демонстрируют примеры 1-6, при использовании стали, характеризующейся композицией, соответствующей изобретению, в частности, содержащей 0,17% Al, при использовании температуры закалки QT 215°C или 230°С и температуры распределения РТ 400°С может быть получена листовая сталь, характеризующаяся высоким уровнем относительного удлинения и хорошим балансом прочность-тягучесть. Действительно, все листы из примеров 1-6 характеризуются пределом текучести при растяжении, составляющим, по меньшей мере, 910 МПа, пределом прочности при растяжении, составляющим, по меньшей мере, 1450 МПа, равномерным относительным удлинением UE, составляющим, по меньшей мере, 16,5%, и полным относительным удлинением ТЕ, составляющим, по меньшей мере, 17% и даже 21%.

Как это, кроме того, демонстрирует сопоставление механических свойств из примеров 1-6, полученные желательные механические свойства являются почти что невосприимчивыми к температуре закалки QT, находящейся в диапазоне от 215°С до 230°С, и ко времени распределения Pt, когда оно заключено в пределах от 100 с до 300 с. Таким образом, полученные свойства являются очень эксплуатационно надежными по отношению к вариациям температуры закалки и/или времени распределения.

Как это следует исходя из сопоставления, свойства из примеров 7-8, полученных из стали, содержащей 0,048% Al, являются более восприимчивыми к вариациям времени распределения Pt.

Изобретение относится к производству листовой стали с нанесенным покрытием, характеризующейся пределом прочности при растяжении TS, составляющим, по меньшей мере, 450 МПа, и полным относительным удлинением ТЕ, составляющим, по меньшей мере, 17%. Предложенный способ включает следующие последовательные стадии: получение холоднокатаной листовой стали, изготовленной из стали, имеющей химический состав, мас. %: 0,34 ≤ С ≤ 0,45, 1,50 ≤ Mn ≤ 2,30, 1,50 ≤ Si ≤ 2,40, 0 < Cr ≤ 0,7, 0 ≤ Мо ≤ 0,3, 0,10 ≤ Al ≤ 0,7, необязательно 0 ≤ Nb ≤ 0,05 и остаток в виде Fe и неизбежных примесей, отжиг холоднокатаной листовой стали при температуре отжига АT, большей, чем температура превращения Ас3 для стали, закалку отожженной листовой стали в результате ее охлаждения вплоть до температуры закалки QT, меньшей, чем температура превращения Ms для стали, и заключенной в пределах от 150°С до 250°С, и повторное нагревание подвергнутой закалке листовой стали до температуры распределения РТ в диапазоне от 350°С до 450°С и сохранение листовой стали при температуре распределения РТ в течение времени распределения Pt, составляющего, по меньшей мере, 80 сек, и нанесение на листовую сталь покрытия в результате цинкования с отжигом при температуре сплавления GAT, заключенной в пределах от 470°С до 520°С. Также предложена подвергнутая цинкованию с отжигом листовая сталь, изготовленная из упомянутой выше стали, которая имеет структуру стали, состоящую из от 50% до 70% мартенсита, остаточного аустенита и бейнита. 2 н. и 22 з.п. ф-лы, 2 табл.

1. Способ производства листовой стали, подвергнутой цинкованию с отжигом, включающий последовательные стадии:

получение холоднокатаной листовой стали, изготовленной из стали, имеющей химический состав, включающий, мас. %:

0,34 ≤ С ≤ 0,45,

1,50 ≤ Mn ≤ 2,30,

1,50 ≤ Si ≤ 2,40,

0 < Cr ≤ 0,7,

0 ≤ Мо ≤ 0,3,

0,10 ≤ Al ≤ 0,7

и необязательно 0 ≤ Nb ≤ 0,05,

при этом остаток представляет собой Fe и неизбежные примеси,

отжиг холоднокатаной листовой стали при температуре отжига АT, большей, чем температура превращения Ас3 для указанной стали,

закалка отожженной листовой стали в результате ее охлаждения вплоть до температуры закалки QT, меньшей, чем температура превращения Ms для указанной стали, и заключенной в пределах от 150°С до 250°С,

повторное нагревание подвергнутой закалке листовой стали до температуры распределения РТ в диапазоне от 350°С до 450°С и выдержка листовой стали при температуре распределения РТ в течение времени распределения Pt, составляющего по меньшей мере 80 сек,

нанесение на листовую сталь покрытия погружением в расплав в цинковой ванне с последующим цинкованием с отжигом при температуре сплавления GAT, заключенной в пределах от 470°С до 520°С.

2. Способ по п. 1, в котором во время закалки отожженную листовую сталь охлаждают до температуры закалки QT при скорости охлаждения, достаточной для избегания образования феррита при охлаждении, для получения структуры подвергнутой закалке листовой стали, состоящей из мартенсита и аустенита.

3. Способ по п. 2, в котором упомянутая скорость охлаждения является большей или равной 20°С/сек.

4. Способ по п. 1, в котором температура закалки находится в диапазоне от 200°С до 230°С.

5. Способ по п. 1, в котором время распределения Pt заключено в пределах от 100 с до 300 с.

6. Способ по п. 1, в котором температура отжига АТ заключена в пределах от 870°С до 930°С.

7. Способ по п. 1, в котором температура сплавления GAT заключена в пределах от 480°С до 500°С.

8. Способ по п. 1, в котором листовую сталь выдерживают при температуре сплавления GAT в течение периода времени GAt, заключенного в пределах от 5 с до 15 с.

9. Способ по любому из пп. 1-8, в котором сталь содержит Al ≤ 0,30%.

10. Способ по любому из пп. 1-8, в котором сталь содержит Al ≥ 0,15%.

11. Способ по любому из пп. 1-8, в котором сталь содержит 0,03% ≤ Nb ≤ 0,05%.

12. Способ по любому из пп. 1-8, в котором упомянутая листовая сталь, подвергнутая цинкованию с отжигом, характеризуется пределом прочности при растяжении TS, составляющим по меньшей мере 1450 МПа, и полным относительным удлинением ТЕ, составляющим по меньшей мере 17%.

13. Способ по п. 2 или 3, в котором температура закалки находится в диапазоне от 200°С до 230°С.

14. Способ по любому из пп. 2-6, в котором температура сплавления GAT заключена в пределах от 480°С до 500°С.

15. Способ по любому из пп. 2-7, в котором листовую сталь выдерживают при температуре сплавления GAT в течение периода времени GAt, заключенного в пределах от 5 с до 15 с.

16. Подвергнутая цинкованию с отжигом листовая сталь, изготовленная из стали, имеющей химический состав, включающий, мас. %:

0,34 ≤ С ≤ 0,45,

1,50 ≤ Mn ≤ 2,30,

1,50 ≤ Si ≤ 2,40,

0 < Cr ≤ 0,7,

0 ≤ Мо ≤ 0,3,

0,10 ≤ Al ≤ 0,7

и необязательно 0 ≤ Nb ≤ 0,05,

при этом остаток представляет собой Fe и неизбежные примеси, причем структура стали состоит из от 50% до 70% мартенсита, остаточного аустенита и бейнита.

17. Подвергнутая цинкованию с отжигом листовая сталь по п. 16, в которой сталь содержит Al ≤ 0,30%.

18. Подвергнутая цинкованию с отжигом листовая сталь по п. 16, в которой сталь содержит Al ≥ 0,15%.

19. Подвергнутая цинкованию с отжигом листовая сталь по п. 17, в которой сталь содержит Al ≥ 0,15%.

20. Подвергнутая цинкованию с отжигом листовая сталь по п. 16, в которой сталь содержит 0,03% ≤ Nb ≤ 0,05%.

21. Подвергнутая цинкованию с отжигом листовая сталь по п. 17 или 18, в которой сталь содержит 0,03% ≤ Nb ≤ 0,05%.

22. Подвергнутая цинкованию с отжигом листовая сталь по любому из пп. 16-20, в которой остаточный аустенит характеризуется уровнем содержания С, заключенным в пределах от 0,9% до 1,2%.

23. Подвергнутая цинкованию с отжигом листовая сталь по любому из пп. 16-20, в которой упомянутая листовая сталь, подвергнутая цинкованию с отжигом, характеризуется пределом прочности при растяжении TS, составляющим по меньшей мере 1450 МПа, и полным относительным удлинением ТЕ, составляющим по меньшей мере 17%.

24. Подвергнутая цинкованию с отжигом листовая сталь по п. 22, в которой упомянутая листовая сталь, подвергнутая цинкованию с отжигом, характеризуется пределом прочности при растяжении TS, составляющим по меньшей мере 1450 МПа, и полным относительным удлинением ТЕ, составляющим по меньшей мере 17%.

| АВТОСЦЕПКА | 2021 |

|

RU2762592C1 |

| ВЕТРОЭНЕРГЕТИЧЕСКАЯ И ГИДРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКИ И СПОСОБЫ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ | 2013 |

|

RU2546368C2 |

| СИЛОВАЯ УСТАНОВКА ЛЕТАТЕЛЬНОГО АППАРАТА С ВРАЩАЮЩИМСЯ ТРАНСФОРМАТОРОМ ДЛЯ ПОДАЧИ ЭЛЕКТРОЭНЕРГИИ НА ЛОПАСТИ | 2019 |

|

RU2762600C1 |

| US 2004074575 A1, 22.04.2004 | |||

| WO 2015087224 A1, 18.06.2015 | |||

| ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ ГОРЯЧИМ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2567960C1 |

Авторы

Даты

2019-07-29—Публикация

2015-12-29—Подача