Настоящее изобретение относится к способу сокращения времени перехода и/или полимерных отходов, не соответствующих техническим условиям, во время изменения от первого качественного состояния полимера во второе качественное состояние полимера при непрерывном процессе полимеризации, проводимой на установке полимеризации.

Ввиду широкого спектра свойств полимеров, которые могут быть адаптированы к предполагаемому применению полимера путем регулирования одной или более полимерных характеристик, таких как химический состав полимера, стереохимия полимера, молекулярная масса полимера и т.п., полимеры играют важную роль в промышленности. Полимеры производят путем полимеризации мономеров и, если необходимо, сомономеров на установке полимеризации, которая включает один или более реакторов полимеризации.

Одним из примеров такого способа является полимеризация лактида, который представляет собой сложный циклический диэфир молочной кислоты, до полимолочной кислоты на установке полимеризации. Полимеры полимолочной кислоты представляют особый интерес, так как их получают из возобновляемых ресурсов, и они являются биоразлагаемыми. Более того, технологические свойства таких полимеров довольно близко приближаются к технологическим свойствам полимеров нефтехимического происхождения, что является причиной, почему эти полимеры рассматривают в качестве весьма перспективного заменителя полимерных материалов нефтехимического происхождения. Например, полимолочная кислота находит широкий спектр применения в области биомедицины, а именно: например, в хирургических имплантатах, в пленках, таких как, например, в упаковках, в волокнах, таких как, например, в предметах одежды, гигиенических изделиях, коврах, и в одноразовых пластиковых изделиях, таких как, например, одноразовая посуда или одноразовые контейнеры. Кроме того, полимолочная кислота находит широкое применение в композитных материалах, таких как армированные волокнами пластики.

Как правило, полимолочную кислоту получают путем полимеризации лактида на установке полимеризации, включающей последовательно петлевой реактор и реактор идеального вытеснения. В то время как в петлевом реакторе лактид полимеризуют до степени от 30 до 70%, смесь, выведенную из петлевого реактора, дополнительно полимеризуют в находящемся ниже по потоку реакторе идеального вытеснения до конверсии мономера больше чем 70% и, как правило, до конверсии мономера от 95 до 97%. В этом случае подаваемый в петлевой реактор поток состоит из лактида в качестве мономера, катализатора, такого как октоат олова, инициатора, такого как, высококипящий спирт, и необязательно одного или более сомономеров, тогда как поток продукта, выводимого из реактора идеального вытеснения, состоит по существу из продукта, полимолочной кислоты, и остатков непревращенного мономера, непревращенного сомономера, неизрасходованного катализатора, неизрасходованного инициатора, неизрасходованного сокатализатора и, если они присутствуют, одного или более побочных продуктов. Главным образом кинетику реакции определяют состав подаваемого потока и температура реакции, где полимер, имеющий требуемые характеристики, такие как, требуемые молекулярная масса, полидисперсность, стереохимия и/или другие, может быть адаптирован для предполагаемого последующего применения полимера путем соответствующего выбора состава подаваемого потока. Например, среднечисленная молекулярная масса полимера обратно пропорциональна концентрации инициатора в подаваемом потоке, вводимом в реактор(ы) полимеризации.

Таким образом, полимеры разного сорта, то есть с разной молекулярной массой, могут быть произведены на одной установке, путем простого изменения концентрации инициатора в подаваемом потоке. Однако, поскольку молекулярная масса полимера, произведенного в реакторе полимеризации, который обычно включает один или более реакторов обратного смешения, таких как вышеупомянутый петлевой реактор, -с учетом времени пребывания реакционной смеси в реакторе, в результате чего концентрация в реакторе полимеризации не следует мгновенно за изменением концентрации в подаваемом потоке, а только с задержкой по времени, - не сразу же следует за изменением концентрации инициатора в подаваемом потоке, а требует значительного времени, которое называют временем перехода, чтобы соответствовать изменившемуся подаваемому потоку, значительное количество не удовлетворяющего техническим условиям полимера получают в течение времени перехода, то есть во время перехода от одного сорта/качественного состояния полимера в другой сорт/качественное состояние полимера. Так как не удовлетворяющий техническим условиям полимер не имеет коммерческого значения, он должен быть выброшен. По этой причине желательно минимизировать время перехода в период изменения от первого качественного состояния полимера ко второму качественному состоянию полимера при непрерывном процессе полимеризации, чтобы минимизировать количество не удовлетворяющего техническим условиям полимера.

Для решения этой проблемы в патенте США 2010/0324738 А1 раскрыт способ сокращения времени перехода и количества не удовлетворяющих техническим условиям полиолефинов, производимых во время изменения технических условий от одного качественного состояния гомо- или сополимера в другое качественное состояние в двухпетлевом суспензионном реакторе с катализатором Циглера-Натта или металлоценовым катализатором, где в этом способе используют математические ограничения, основанные на динамической модели, учитывающей выходные характеристики в виде функции входных характеристик. Другими словами, способ, описанный в патенте США 2010/0324738 A1, основан на реальных зависящих от времени расчетов, которые являются сложными и неточными, поскольку они не могут учесть все необходимые параметры. В настоящей заявке такие математические методы называют «динамическим моделированием».

Чтобы осуществить такой способ, точно основанный на динамических моделях, должны быть измерены и/или оценены характеристики производимого полимера и измеренные и/или оцененные результаты должны быть сравнены с помощью программного обеспечения с входными характеристиками, где регулятор контролирует систему, основываясь на полученной таким образом корреляции измеренных выходных характеристик от входных характеристик. Устройство для управления системой на основе таких динамических корреляций в данной заявке называют «регулятором». Однако этот способ требует использования датчиков и регулятора, такого как пропорционально-интегрально-дифференциальный регулятор (ПИД (PID)), что делает способ дорогим и сложным.

Таким образом, цель, лежащая в основе настоящего изобретения, состоит в разработке способа сокращения времени перехода и/или полимерных отходов, не удовлетворяющих техническим условиям, во время перехода от первого качественного состояния полимера во второе качественное состояние полимера при непрерывном процессе полимеризации, проводимой на установке полимеризации, который легко осуществить, который является точным и который не требует регулятора, датчика(ов) и расчетов динамической модели.

В соответствии с настоящим изобретением эта цель достигается путем разработки способа сокращения времени перехода и/или полимерных отходов, не удовлетворяющих техническим условиям, во время перехода от первого качественного состояния полимера во второе качественное состояние полимера в процессе непрерывной полимеризации, проводимой на установке полимеризации, в котором

- установка полимеризации включает, по меньшей мере, один реактор обратного смешения,

- по меньшей мере, один мономер и, по меньшей мере, один технологический агент, выбираемый из группы, включающей катализаторы, сокатализаторы, инициаторы полимеризации, сомономеры, агенты переноса цепи, разветвляющие агенты, растворители и произвольные комбинации двух или более из вышеупомянутых агентов, добавляют до и/или во время процесса полимеризации, по меньшей мере, в один реактор обратного смешения, где концентрацию одного или более, по меньшей мере, из одного добавленного технологического агента в подаваемом потоке, вводимом, по меньшей мере, в один реактор обратного смешения, варьируют в виде функции времени от первого значения, связанного с первым качественным состоянием полимера, до конечного значения, связанного со вторым качественным состоянием полимера,

- первое качественное состояние полимера и второе качественное состояние полимера означают один или более параметров, относящихся молекулярной массе полимера, который должен быть произведен, и/или один или более параметров, относящихся к составу полимера, который должен быть произведен, и/или один или более параметров, связанных со структурой полимера, который должен быть произведен, и/или один или более параметров, связанных с количеством полимера, который должен быть произведен,

где во время варьирования концентрации, по меньшей мере, одного добавленного технологического агента от первого значения до конечного значения одно или более промежуточных значений регулируют, где, по меньшей мере, одно из одного или более промежуточных значений находится ближе к конечному значению, чем первое значение, где абсолютная разность, по меньшей мере, между одним из одного или более промежуточных значений и первым значением больше, чем абсолютная разность между конечным и первым значением, где одно или более промежуточных значений поддерживают в течение времени, которое рассчитывают на основании только времени пребывания, по меньшей мере, в одном реакторе обратного смешения и установившихся корреляций между входом и выходом реактора и/или установки полимеризации и где способ осуществляют без выполнения динамического моделирования.

Предпочтительно большинство промежуточных значений находится ближе к конечному значению, чем первое значение, и абсолютная разность между каждым из большинства промежуточных значений и первым значением больше, чем абсолютная разность между конечным и первым значением.

Более предпочтительно все промежуточные значения находятся ближе к конечному значению, чем первое значение, и абсолютная разность между каждым из всех промежуточных значений и первым значением больше, чем абсолютная разность между конечным и первым значением.

Такое решение основывается на том факте, что при осуществлении перехода между первым качественным состоянием полимера и вторым качественным состоянием полимера в процессе непрерывной полимеризации, проводимой на установке полимеризации, которая включает, по меньшей мере, один реактор обратного смешения, путем варьирования концентрации технологического агента, такого как, катализатор, сокатализатор, инициатор полимеризации, агент переноса цепи, разветвляющий агент, растворитель и/или сомономер(ы), от первого значения (которое представляет собой, например, значение концентрации инициатора, необходимой в подаваемом потоке, вводимом в первый реактор полимеризации, для получения полимолочной кислоты, имеющий первую молекулярную массу на выходе из установки полимеризации) до конечного значения (которое представляет собой, например, значение концентрации инициатора, необходимой в подаваемом потоке, вводимом в первый реактор полимеризации, для получения полимолочной кислоты, имеющей вторую молекулярную массу на выходе из установки полимеризации) через одно или более промежуточных значений, где, по меньшей мере, одно, предпочтительно большинство и более предпочтительно все из одного или более промежуточных значений находятся ближе к конечному значению, чем первое значение, где абсолютная разность, по меньшей мере, между одним, предпочтительно каждым из большинства и более предпочтительно каждое из всех из одного или более промежуточных значений и первым значением больше, чем абсолютная разность между конечным и первым значением, и где одно или более промежуточных значений поддерживают в течение времени, которое рассчитывают на основании только времени пребывания, по меньшей мере, в одном реакторе обратного смешения и установившихся корреляций между входом и выходом из реактора и/или установки полимеризации, время перехода между первым качественным состоянием полимера и вторым качественным состоянием полимера сокращают простым и точным образом без каких-либо регулятора (в частности ПИД-регулятора), датчика(ов) и расчетов динамической модели.

Предпочтительно, концентрацию, по меньшей мере, одного из дополнительных технологических агентов понижают от первого значения до одного или более промежуточных значений, а затем повышают, по меньшей мере, от последнего промежуточного значения до конечного значения, где одно или более промежуточных значений меньше, чем конечное значение, или, наоборот, концентрацию, по меньшей мере, одного из добавленных технологических агентов повышают от первого значения до одного или более промежуточных значений, а затем понижают от последнего промежуточного значения до конечного значения, где одно или более промежуточных значений выше, чем конечное значение.

Минимизацию времени перехода в способе в соответствии с настоящим изобретением проводят предпочтительно путем создания избыточной или недостаточной концентрации варьируемого технологического агента с учетом конечной концентрации, чтобы компенсировать тот факт, что качественное состояние полимера, например, молекулярная масса произведенного полимера, в реакторе полимеризации, и в частности в реакторе обратного смешения, не сразу же следует за изменением концентрации технологического агента, такого как инициатор, в подаваемом потоке, введенном в первый реактор полимеризации. Иными словами, более высокое изменение концентрации технологического агента, такого как инициатор, которое необходимо для предполагаемого изменения в качественном состоянии полимера, изначально подгоняют к промежуточному значению или к множеству разных промежуточных значений, чтобы ускорить изменение концентрации в реакторе полимеризации и, как следствие, чтобы ускорить изменение качественного состояния полимера до предполагаемого качественного состояния до того, как изменение концентрации технологического агента понизится от промежуточного значения до конечного значения, соответствующего второму качественному состоянию полимера. Например, в способе полимеризации лактида до полимолочной кислоты в присутствии катализатора, такого как октоат олова, и инициатора, такого как, высококипящий спирт, молекулярная масса полимолочной кислоты будет повышаться от первого значения до второго более высокого значения. Так как молекулярная масса полимолочной кислоты обратно пропорциональна концентрации инициатора в подаваемом потоке, введенном в первый реактор полимеризации, концентрация инициатора в подаваемом потоке должна быть уменьшена, чтобы повысить молекулярную весу полимолочной кислоты. Таким образом, первое качественное состояние полимера характеризуется первой молекулярной массой полимолочной кислоты на выходе из установки полимеризации и первой концентрацией инициатора в подаваемом потоке, тогда как второе качественное состояние полимера характеризуется второй более высокой молекулярной массой полимолочной кислоты на выходе из установки полимеризации и второй более низкой концентрацией инициатора в подаваемом потоке. Когда концентрацию инициатора в подаваемом потоке снижают за один шаг от первого до второго значения, концентрация инициатора в реакторе полимеризации медленно уменьшается от первого до второго значения вследствие времени пребывания реакционной смеси в реакторе полимеризации и, следовательно, молекулярная масса полимолочной кислоты сравнительно медленно растет от первого до второго значения, приводя к сравнимо длительному времени перехода, в течение которого образуются полимерные отходы, не удовлетворяющие техническим условиям, которые должен быть отброшены. Для минимизации времени перехода между первым и вторым качественным состоянием полимера в способе в соответствии с настоящим изобретением концентрацию инициатора в подаваемом потоке понижают не за один шаг от первого до второго значения, а вначале от первого значения до промежуточного значения, соответствующего даже более низкой концентрации, чем вторая концентрация (то есть до недостаточной концентрации), чтобы ускорить изменение концентрации инициатора в реакторе полимеризации реактора от первого до второго значения благодаря времени пребывания реакционной смеси в реакторе полимеризации и, таким образом, ускорить изменение молекулярной массы полимера до заданной молекулярной массы, прежде чем концентрация инициатора повысится через определенное время, то есть, когда молекулярная масса полимера находится совсем близко к заданному второму значению, от более низкой промежуточной концентрации до конечной концентрации инициатора.

Так как в соответствии с настоящим изобретением в рассматриваемом способе одно или более промежуточных значений поддерживают в течение времени, которое рассчитывают на основании только времени пребывания, по меньшей мере, в одном реакторе обратного смешения и установившихся корреляций между входом и выходом из реактора и/или установки полимеризации, переход между первым качественным состоянием полимера и вторым качественным состоянием полимера осуществляют просто и точно без необходимости расчета динамической модели и без необходимости использования регулятора и одного или более датчиков для измерения выходных характеристик, таких как молекулярная масса произведенного полимера. В итоге настоящее изобретение позволяет минимизировать время перехода и/или полимерные отходы, не удовлетворяющие техническим условиям, во время изменения от первого качественного состояния полимера ко второму качественному состоянию полимера при непрерывном процессе полимеризации, проводимой на установке полимеризации, с помощью простого и точного способа.

В соответствии с настоящим изобретением установившиеся корреляции определяют, как корреляции, основанные на устойчивом состоянии, где устойчивое состояние означает ситуацию, при которой все переменные состояния процесса полимеризации постоянны, несмотря на продолжающийся процесс. В частности, технологический параметр, например, давление, температура, концентрация реагента или продукта, или т.п., находится в устойчивом состоянии в одной точке установки полимеризации, когда его значение остается постоянным в пределах заданного допустимого отклонения, например, когда в этой точке значение меняется не больше чем на ±10% и предпочтительно не больше чем на ±1%, по меньшей мере, в течение 15 минут. Аналогично установка полимеризации находится в устойчивом состоянии, когда в каждой точке установки все параметры процесса остаются постоянными в пределах упомянутого выше допустимого отклонения в течение указанного выше периода времени. Соответственно, выход полимерного продукта находится в устойчивом состоянии, когда все его параметры остаются постоянными на выходе из установки полимеризации в пределах вышеуказанного допустимого отклонения в течение вышеуказанного периода времени.

В соответствии с вышеуказанными определениями корреляции устойчивого состояния определяют в настоящей патентной заявке как корреляции между выходными свойствами полимерного продукта и входными данными установки (такими как концентрации технологических агентов), которые измеряют, когда установка полимеризации находится в устойчивом состоянии.

Более того, реактор обратного смешения в соответствии с настоящим изобретением определяют, как реактор, в котором продукт(ы) реакции является/являются равномерно смешанным(и) с подаваемым(и) материалом(ами), что приводит к однородному продукту и равномерным концентрациям реагентов в реакционном сосуде. Предпочтительные примеры реактора обратного смешения представляют собой реакторы непрерывного действия, выбираемые из группы, включающей реакторы с непрерывным перемешиванием и реакторы с рециклом или петлевые реакторы, соответственно. В частности, в случае, когда реагенты вводят в виде отдельных потоков в реактор обратного смешения, реактор обратного смешения может включать смеситель для предварительного смешения с коротким временем пребывания выше по потоку линии подаваемого потока реактора обратного смешения, где потоки различных реагентов смешивают и гомогенизируют перед их вводом в реактор обратного смешения.

При этом в рамках настоящего изобретения катализатор определяют в согласии обычным определением этого понятия в соответствующей области как вещество, повышающее скорость химической реакции, не расходуемое в реакции, сокатализатор также определяют в согласии с обычным определением этого понятия в соответствующей области как вещество, которое в сочетании с катализатором, или после взаимодействия с катализатором, или синергически действуя на катализатор усиливает эффективность катализатора и, следовательно, увеличивает скорость химической реакции.

Кроме того, инициатор полимеризации определяют в соответствии с настоящим изобретением как вещества, которое запускает реакцию полимеризации и которое при отсутствии побочных реакций остается в конце реакции в качестве конечного звена в полимерной цепи. В случае, когда каждая цепь полимера инициируется молекулой инициатора или побочным продуктом молекулы инициатора, инициаторы могут быть использованы для корректировки молекулярной массы полимера.

Кроме того, агент передачи цепи определяют в соответствии с настоящим изобретением как вещество, которое переносит активную развивающуюся группу от одной молекулы к другой молекуле. Агенты передачи цепи обычно используют для корректировки молекулярной массы полимера.

Кроме того, разветвляющий агент определяют в соответствии с настоящим изобретением как вещество, которое вводит или усиливает образование разветвлений в архитектуре полимера.

Молекулярная масса полимера означает в контексте настоящего изобретения среднечисленную или средневесовую молекулярную массу, которую в соответствии с настоящим изобретением предпочтительно измеряют гель-проникающей хроматографией (ГПХ (GPC)) с помощью прибора Viscotek TDAmax (Malvern), оборудованного тройным детектором, то есть рефрактометрическим детектором, вискозиметрическим детектором и детектором прямоугольного/малоуглового рассеяния света, с использованием растворителя, усиливающего метод рассеяния света, хлороформа в качестве растворителя полимеров, ацетона в качестве элюента и калибровки параметров оборудования с помощью стандартов ПММА (РММА).

Как указано выше, особое преимущество состоит в том, что способ в соответствии с настоящим изобретением проводят путем регулирования одного или более промежуточных значений, и эти значения поддерживают в течение времени, которое рассчитывают на основании только времени пребывания, по меньшей мере, в одном реакторе обратного смешения и установившихся корреляций между входом и выходом из реактора и/или установки полимеризации. Таким образом, способ в соответствии с настоящим изобретением осуществляют без проведения динамического моделирования.

При последующем развитии настоящего изобретения предложено проводить способ без использования регулятора, в частности без использования ПИД-регулятора, а также без проведения динамического моделирования.

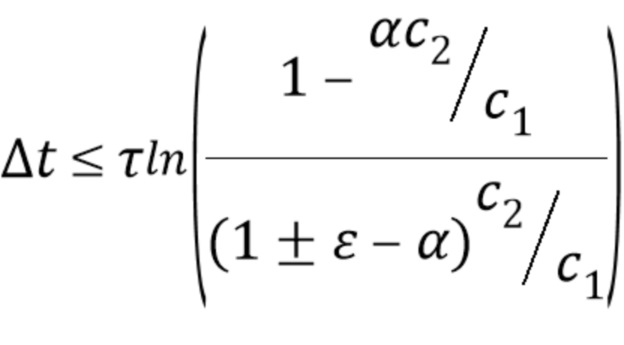

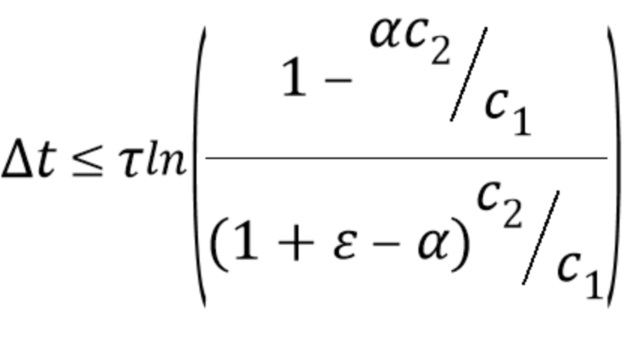

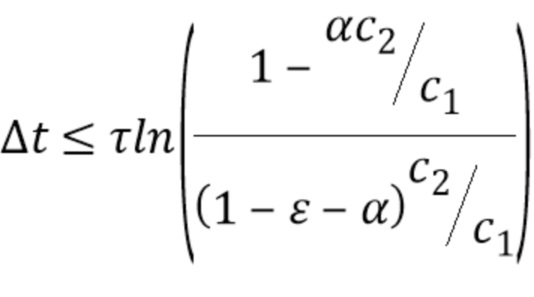

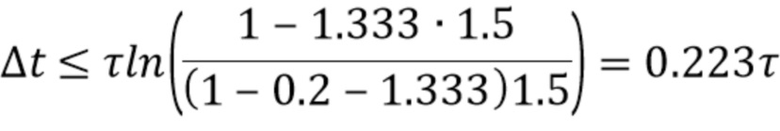

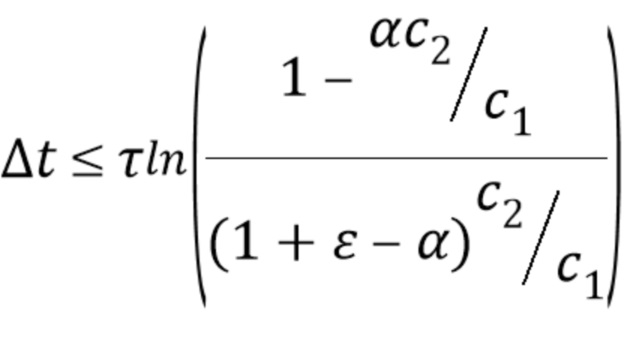

В соответствии с первым особенно предпочтительным вариантом осуществления настоящего изобретения во время варьирования концентрации, по меньшей мере, одного добавленного технологического агента, подаваемую концентрацию, по меньшей мере, одного добавленного технологического агента меняют от первого значения с1 до одного или более промежуточных значений αc2, а затем меняют от последнего промежуточного значения αc2 до конечного значения с2, где одно или более промежуточных значений меньше, чем конечное значение, так что α меньше 1, когда подаваемая концентрация должна быть уменьшена от с1 до с2 меньше с1, или одно или более промежуточных значений больше чем конечное значение, так что α больше 1, когда подаваемая концентрация должна быть повышена от с1 до с2 больше с1, и где промежуточные значения αc2 поддерживают в течение времени:

где:

с1 представляет собой первую концентрацию, по меньшей мере, одного добавленного технологического агента,

с2 представляет собой конечную концентрацию, по меньшей мере, одного добавленного технологического агента,

α представляет собой коэффициент, с помощью которого промежуточные значения становятся выше или ниже, чем конечная концентрация с2,

τ означает период времени, представляющий собой, по меньшей мере, среднее время пребывания реакционной смеси в реакторе обратного смешения, и

ε представляет собой относительное допустимое отклонение конечной концентрации, по меньшей мере, одного добавленного технологического агента, которое гарантирует, что устойчивое состояние второго качественного состояния полимера таково, что оно рассматривается потребителем как удовлетворяющее техническим условиям, то есть имеет не более чем допустимую разницу в целевом втором качественном состоянии полимера, если входящую концентрацию, по меньшей мере, одного добавленного технологического агента поддерживают в пределах:

(1± ε)c2; если c2 меньше c1, то необходимо использовать +ε больше 0, и если c2 больше c1, то необходимо использовать -ε меньше 0.

В этом контексте следует отметить, что выбор значения α ограничен, главным образом, рабочим диапазоном оборудования. В общем случае, чем меньше его значение при уменьшении концентрации технологического агента и выше его значение при увеличении концентрации технологического агента, тем короче будет время перехода и тем меньше будет количество продукта, не удовлетворяющего техническим условиям.

Когда промежуточное(ые) значение(я) концентрации, по меньшей мере, одного варьируемого технологического агента в одном случае преднамеренно ниже, чем первая и конечная концентрация этого соединения, концентрацию, по меньшей мере, одного варьируемого технологического агента в этом варианте осуществления преднамеренно устанавливают на недостаточную концентрацию во время перехода из первого качественного состояния полимера ко второму качественному состоянию полимера. Этот вариант осуществления особенно приемлем, когда варьируют концентрацию инициатора во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера. Более того, этот вариант осуществления особенно приемлем, если первое качественное состояние полимера и второе качественное состояние полимера представляют собой один или более параметров, относящихся к молекулярной массе полимера, и еще более предпочтительно, если первое качественное состояние полимера, а также второе качественное состояние полимера означают молекулярную массу полимера.

Предпочтительно ε имеет значение меньше чем 0,2, более предпочтительно меньше чем 0,1 и даже более предпочтительно меньше чем 0,05.

Более того, предпочтительно, чтобы время τ имело значение самое большее десятикратное среднему времени пребывания в реакторе обратного смешения, более предпочтительно самое большее пятикратное среднему времени пребывания в реакторе обратного смешения, еще более предпочтительно самое большее трехкратное среднему времени пребывания в реакторе обратного смешения и наиболее предпочтительно было равно среднему времени пребывания в реакторе обратного смешения.

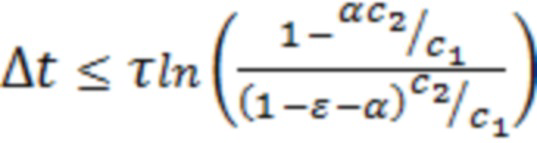

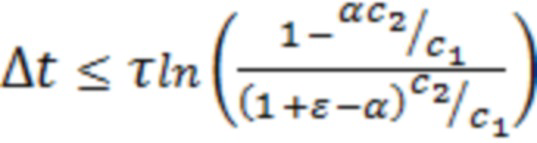

В соответствии с особенно предпочтительным вариантом осуществления настоящего изобретения во время варьирования концентрации, по меньшей мере, одного добавленного технологического агента концентрацию, по меньшей мере, одного добавленного технологического агента понижают от первого значения с1 до одного или более промежуточных значений αс2, а затем повышают от последнего промежуточного значения αс2 до конечного значения с2, где одно или более промежуточных значений меньше, чем конечное значение, так что α меньше 1. Если полимер, имеющий молекулярную массу ±х% от заданной целевой молекулярной массы, является приемлемым и считается удовлетворяющим техническим условиям, а соответствующее допустимое отклонение подаваемой концентрации ингибитора, гарантирующей, что при устойчивом состоянии полимер будет иметь молекулярную массу ±х%, составляет (1±ε)с2, концентрацию, по меньшей мере, одного технологического агента понижают в вышеупомянутом варианте осуществления от первого значения до одного или более промежуточных значений αс2 в течение времени:

,

,

где с1, с2, ε и τ имеют определения, описанные выше, прежде чем концентрацию, по меньшей мере, одного технологического агента повышают до конечного значения. Для сокращения времени перехода значение α представляет собой наименьшее возможное значение, которое допускает техническое оборудование, то есть значение α представляет собой минимальный коэффициент, благодаря которому минимальное промежуточное значение ниже, чем конечная концентрация с2. Как указано выше, выбор значения α ограничен, главным образом, рабочим диапазоном оборудования. В общем случае, чем меньше его значение при понижении концентрации технологического агента, тем короче будет время перехода и тем меньше будет количество продукта, не удовлетворяющего техническим условиям.

Вышеупомянутый вариант осуществления особенно приемлем, когда варьируют концентрацию инициатора во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера, если полимер представляет собой полимолочную кислоту, и, если первое качественное состояние полимера и второе качественное состояние полимера означает молекулярную массу полимера.

Также в этом варианте осуществления ε имеет значение предпочтительно меньше чем 0,2, более предпочтительно меньше чем 0,1 и еще более предпочтительно меньше чем 0,05.

Более того, также в этом варианте осуществления предпочтительно, чтобы время τ соответствовало самое большее десятикратному среднему времени пребывания в реакторе обратного смешения, более предпочтительно самое большее пятикратному среднему времени пребывания в реакторе обратного смешения, еще более предпочтительно самое большее трехкратному среднему времени пребывания в реакторе обратного смешения и наиболее предпочтительно было равно среднему времени пребывания в реакторе обратного смешения.

В соответствии с альтернативным особенно предпочтительным вариантом осуществления настоящего изобретения при варьировании концентрации, по меньшей мере, одного добавленного технологического агента, концентрацию, по меньшей мере, одного добавленного технологического агента повышают от первого значения с1 до одного или более промежуточных значений αс2, а затем понижают от последнего промежуточного значения αс2 до конечного значения с2, где одно или более промежуточных значений выше чем конечное значение, так что α больше 1 и где промежуточные значения поддерживаются в течение времени:

,

,

где:

с1, с2, α, ε и τ имеют определения, описанные выше. Для сокращения времени перехода значение α представляет собой наиболее высокое возможное значение, которое допускает техническое оборудование, то есть значение α представляет собой максимальный коэффициент, благодаря которому максимальное промежуточное значение выше, чем конечная концентрация с2. Как показано выше, выбор значения α ограничен, главным образом, рабочим диапазоном оборудования. В общем случае, чем выше его значение при повышении концентрации технологического агента, тем короче будет время перехода и тем меньше будет количество продукта, не удовлетворяющего техническим условиям.

Также в этом варианте осуществления ε предпочтительно меньше чем 0,2, более предпочтительно меньше чем 0,1 и еще более предпочтительно меньше чем 0,05.

Более того, также предпочтительно в этом варианте осуществления, чтобы время τ соответствовало самое большее десятикратному среднему времени пребывания в реакторе обратного смешения, более предпочтительно самое большее пятикратному среднему времени пребывания в реакторе обратного смешения, еще более предпочтительно самое большее трехкратному среднему времени пребывания в реакторе обратного смешения и наиболее предпочтительно было равно среднему времени пребывания в реакторе обратного смешения.

Так как промежуточное(ые) значение(я) концентрации, по меньшей мере, одного варьируемого технологического агента в данном случае преднамеренно выше, чем первая и конечная концентрация этого соединения, концентрацию, по меньшей мере, одного варьируемого технологического агента в этом варианте осуществления намеренно устанавливают на избыточную концентрацию во время перехода от первого качественного состояния полимера во второе качественное состояние полимера. Этот вариант осуществления особенно приемлем, когда меняют концентрацию инициатора во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера. Кроме того, этот вариант осуществления особенно приемлем, если первое качественное состояние полимера и второе качественное состояние полимера представляет собой один или несколько параметров, относящихся к молекулярной массе полимера, и еще более предпочтительно, если первое качественное состояние полимера, а также второе качественное состояние полимера означает молекулярную массу полимера.

Вышеупомянутый вариант осуществления особенно приемлем, когда меняют концентрацию инициатора во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера, когда полимер представляет собой полимолочную кислоту и когда первое качественное состояние полимера и второе качественное состояние полимера означает молекулярную массу полимера.

В принципе первое качественное состояние полимера и второе качественное состояние полимера особенно не ограничены до тех пор, как они представляют собой один или более параметров, относящихся к молекулярной массе полимера, который должен быть произведен, и/или один или более параметров, связанных с составом полимера, который должен быть произведен, и/или один или более параметров, связанных со структурой полимера, который должен быть произведен, и/или один или более параметров, связанных с количеством полимера, который должен быть произведен. Предпочтительно, первое качественное состояние полимера и второе качественное состояние полимера каждое выбирают из группы, включающей молекулярную массу полимера, который должен быть произведен, полидисперсность полимера, который должен быть произведен, индекс текучести расплава полимера, который должен быть произведен, плотность полимера, который должен быть произведен, вязкость полимера, который должен быть произведен, степень разветвленности полимера, который должен быть произведен, концентрацию твердых частиц полимера, который должен быть произведен, степень разветвленности полимера, который должен быть произведен, стереохимическое расположение мономеров в получаемом полимере, и произвольные комбинации двух или более вышеупомянутых качественных состояний.

Более предпочтительно первое качественное состояние полимера и второе качественное состояние полимера каждое означает среднечисленную молекулярную массу или средневесовую молекулярную массу полимера, который должен быть произведен, полидисперсность полимера, который должен быть произведен, и/или индекс текучести расплава полимера, который должен быть произведен, и наиболее предпочтительно первое качественное состояние полимера и второе качественное состояние полимера каждое означает среднечисленную молекулярную массу или средневесовую молекулярную массу полимера, который должен быть произведен.

Кроме того, что касается типа реактора обратного смешения, то настоящее изобретение особенно не ограничено. Хорошие результаты получают, когда, по меньшей мере, один реактор обратного смешения представляет собой реактор, выбираемый из группы, включающей петлевые реактора и реактора с непрерывным перемешиванием, которые используют на установке полимеризации, возможно также в комбинации с одним или несколькими реакторами идеального вытеснения. Более предпочтительно установка полимеризации включает два реактора, а именно: петлевой реактор и ниже по потоку от петлевого реактора реактор идеального вытеснения.

Предпочтительно устройство предварительного смешения устанавливают перед реактором обратного смешения и, в частности, перед реактором обратного смешения непрерывного действия, чтобы гомогенизировать потоки подачи в реактор обратного смешения.

Настоящее изобретение может быть использовано для сокращения времени перехода и/или полимерных отходов, не удовлетворяющих техническим условиям, во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера в процессе непрерывной полимеризации, проводимой на установке полимеризации для получения любого вида из известных полимеров. В частности, полимер может представлять собой термопластичный полимер или термореактивный полимер. Приемлемые результаты, например, получают, когда, по меньшей мере, один мономер выбирают из группы, включающей лактид, L-лактид, D-лактид, мезо-лактид, комбинации L-лактида, D-лактида и мезо-лактида, циклические мономеры, стирол, винилацетат, акрилаты, метакрилаты, такие как метилметакрилат, этилен, пропилен, бутилен, комбинацию изоцианата и полиола, амиды, ε-капролактон, гликолид и смеси одного или более из вышеупомянутых мономеров.

Особенно хорошие результаты получают, когда, по меньшей мере один, мономер выбирают из группы, включающей лактид, L-лактид, D-лактид, мезо-лактид и смеси одного или более из вышеупомянутых мономеров, то есть, когда полимер представляет собой полимолочную кислоту.

Настоящая патентная заявка не имеет особенных ограничений относительно химической природы катализатора, который может быть использован в реакции полимеризации в качестве технологической добавки и концентрацию которой можно варьировать во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера. В частности, когда полимер представляет собой полимолочную кислоту, по меньшей мере, один катализатор предпочтительно представляет собой, по меньшей мере, одно металлоорганическое соединение, содержащее металл, выбираемый из группы, включающей магний, титан, цинк, алюминий, индий, иттрий, олово, свинец, сурьму, висмут и любую комбинацию двух или более из вышеупомянутых металлов, где, по меньшей мере, одно металлоорганическое соединение предпочтительно содержит в качестве органического остатка остаток, выбираемый из группы, включающей алкильные группы, арильные группы, галогениды, оксиды, алканоаты, алкоксиды и любую комбинацию двух или более из вышеупомянутых групп. Более предпочтительно в качестве катализатора используют галогениды, оксиды, алканоаты, алкоксиды вышеупомянутых металлов, а также соединения этих металлов, несущие алкильную или арильную группу. Даже более предпочтительными катализаторами полимеризации являются октоат олова и стеарат олова, где октоат олова, то есть Sn(II)-2-этилгексаноат, наиболее предпочтителен. Другие примеры катализаторов полимеризации с раскрытием цикла лактида представляют собой, но без ограничения, азо- и диазо-соединения, такие как 4-пирролидинопиридин, 1,8-диазабициклоундецен, 1,5,7-триазабицикло[4.4.0]дец-5-ен, 7-метил-1,5,7-триазобицикло-[4.4.0]дец-5-ена, 2-трет-бутилимино-2-диэтиламино-1,3-диметил-пергидро-1,3,2-диазафосфорин.

Даже если концентрация катализатора может быть изменена во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера, предпочтительно поддерживать концентрацию катализатора при одном и том же значении во время производства первого качественного состояния полимера, во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера и во время получения второго качественного состояния полимера.

Как правило, полимеризационная смесь, по меньшей мере, в одном реактор обратного смешения содержит от 0,0001 до 0,1% масс. и более предпочтительно от 0,0025 до 0,02% масс. катализатора из расчета на общую массу реакционной смеси.

При последующем развитии настоящего изобретения можно предположить, что, по меньшей мере, один инициатор добавляют до и/или во время процесса полимеризации, по меньшей мере, в один реактор обратного смешения в качестве технологического агента. Предпочтительно инициатор добавляют в комбинации, по меньшей мере, с одним катализатором в качестве технологического агента до и/или во время процесса полимеризации, по меньшей мере, в один реактор обратного смешения. Особенно подходящие примеры инициатора включают, особенно в случае, когда полимер представляет собой полимолочную кислоту, соединения, которые содержат, по меньшей мере, одну карбоксильную группу и/или гидроксильную группу, такие как предпочтительно соединение, выбираемое из группы, включающей воду, спирты, молочную кислоту, олигомеры сложных циклических эфиров, полимеры сложных циклических сложных эфиров и любую комбинацию из двух или более указанных веществ. В качестве олигомеров и/или полимеров сложных циклических эфиров олигомеры и/или полимеры молочной кислоты особенно предпочтительны. Примерами подходящих спиртов являются пропанол, бутанол, гексанол, 2-этил-1-гексанол, октанол, додеканол, пропандиол и глицерин, из которых 1-гексанол является предпочтительным, а 2-этил-1-гексанол наиболее предпочтителен. Более того, примеры инициаторов при радикальной полимеризации включают пероксиды, гидропероксиды, азо-соединения, дисульфиды, тетразены и комбинации двух или более указанных соединений. Другие примеры инициаторов радикальной полимеризации включают редокс-системы, такие как пероксиды в комбинации с ионами железа (Fe2+), пероксиды в комбинации с другими металлическими ионами, такими как Cr2+, V2+, Ti3+, Co2+, Cu2+, или пероксиды в комбинации с аминами. Подходящие примеры пероксидов представляют собой ацетилпероксиды, бензоил-пероксиды и алкилпероксиды, такие как кумил- и трет-бутил-пероксиды, тогда как подходящие примеры гидропероксидов включают трет-бутилгидропероксид, кумилгидропероксид и сложные перэфиры. В качестве азо-соединения могут быть использованы, например, 2,2ʹ-азоизобутиронитрил, 2,2ʹ-азобис(2,4-диметилпентаннитрил), 4,4ʹ-азобис-4-циановалериановая кислота и/или 1,1ʹ-азобис(цикло-гексанкарбонитрил).

Предпочтительно, чтобы концентрацию инициатора варьировали во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера в виде функции времени от первого значения, связанного с первым качественным состоянием полимера, до конечного значения, связанного со вторым качественным состоянием полимера. Этот вариант осуществления особенно приемлем, когда первое качественное состояние полимера и второе качественное состояние полимера каждое означает один или несколько параметров, относящихся к молекулярной массе полимера, который должен быть произведен, и более предпочтительно, когда первое качественное состояние полимера и второе качественное состояние полимера каждое представляет собой среднечисленную молекулярную массу или средневесовую молекулярную массу полимера, который должен быть произведен, полидисперсность полимера, который должен быть произведен, и/или индекс текучести расплава полимера, который должен быть произведен.

Концентрацию инициатора, например, можно варьировать в пределах интервала числовых значений от 0,0001 до 5% масс. и предпочтительно от 0,0025 до 0,1% масс. из расчета на общую массу реакционной смеси.

При дальнейшем развитии настоящего изобретения можно предположить, что:

i) по меньшей мере, один мономер выбирают из группы, включающей лактид, L-лактид, D-лактид, мезо-лактид и смеси одного или более из указанных мономеров,

ii) первое качественное состояние полимера и второе качественное состояние полимера означают молекулярную массу полимера полимолочной кислоты, и

iii) в качестве технологической добавки добавляют, по меньшей мере, один катализатор и, по меньшей мере, один инициатор, где концентрацию, по меньшей мере, одного инициатора варьируют в виде функции времени от первого значения, связанного с молекулярной массой полимера полимолочной кислоты, до конечного значения, связанного с молекулярной массой полимера полимолочной кислоты, который должен быть произведен.

В частности, в этом случае создают избыточную или недостаточную концентрацию технологического агента, концентрацию которого варьируют во время перехода от первого качественного состояния полимера ко второму качественному состоянию полимера, в такой степени и течение такого периода времени, которые описаны выше.

В соответствии с альтернативным предпочтительным вариантом осуществления настоящего изобретения полагают, что при радикальной полимеризации:

i) по меньшей мере, один мономер выбирают из группы, включающей стирол, винилацетат, акрилаты, метакрилаты, такие как метилметакрилат, этилен, пропилен, бутилен и смеси одного или более из указанных мономеров,

ii) первое качественное состояние полимера и второе качественное состояние полимера означают молекулярную массу полимера, который должен быть произведен, и

iii) в качестве технологической добавки добавляют, по меньшей мере, один катализатор и, по меньшей мере, один инициатор полимеризации, или, по меньшей мере, один агент передачи цепи, где концентрацию, по меньшей мере, одного инициатора полимеризации или, по меньшей мере, одного агента передачи цепи варьируют в виде функции времени от первого значения, связанного с молекулярной массой полимера, до конечного значения, связанного с молекулярной массой полимера, который должен быть произведен.

Предпочтительные примеры агентов передачи цепи включают соединения, выбираемые из группы, включающей молекулы, имеющие одну или более бензильных С-Н групп, первичные галогениды, вторичные галогениды, амины, карбонильные соединения, спирты, тетрахлорид углерода, тетрабромид углерода, дисульфиды и комбинации двух или более указанных соединений. Подходящие примеры молекул, имеющих одну или более бензильных С-Н групп включают толуол, этилбензол и изопропилбензол, тогда как подходящим примером первичных галогенидов является н-бутилйодид, подходящие примеры аминов включают бутиламин и триэтиламин и подходящие примеры дисульфидов включают ди-н-бутилсульфид и ди-н-бутилдисульфид.

Конкретные варианты осуществления в соответствии с настоящим изобретением далее описаны со ссылкой на прилагаемые чертежи.

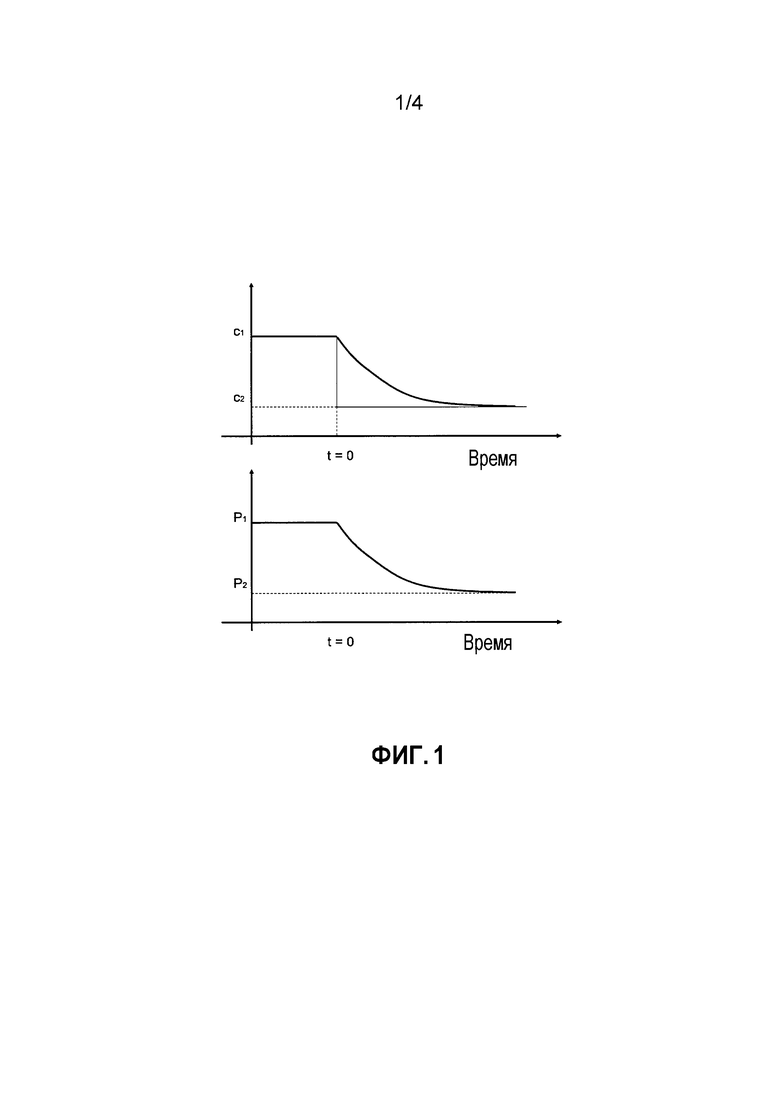

ФИГ. 1 представляет собой схематический чертеж, показывающий изменение концентрации инициатора в реакторе с непрерывным перемешиванием (верхняя фигура, жирная линия) в зависимости от изменения концентрации инициатора в подаваемом потоке, введенном в реактор с непрерывным перемешиванием (верхняя фигура, тонкая линия), а также схематический чертеж, показывающий соответствующее изменение свойства, Р, такого как индекс текучести расплава полимерного продукта, на выходе из реактора обратного смешения непрерывного действия (нижняя фигура, жирная линия), полученные в соответствии со способом предшествующего уровня техники.

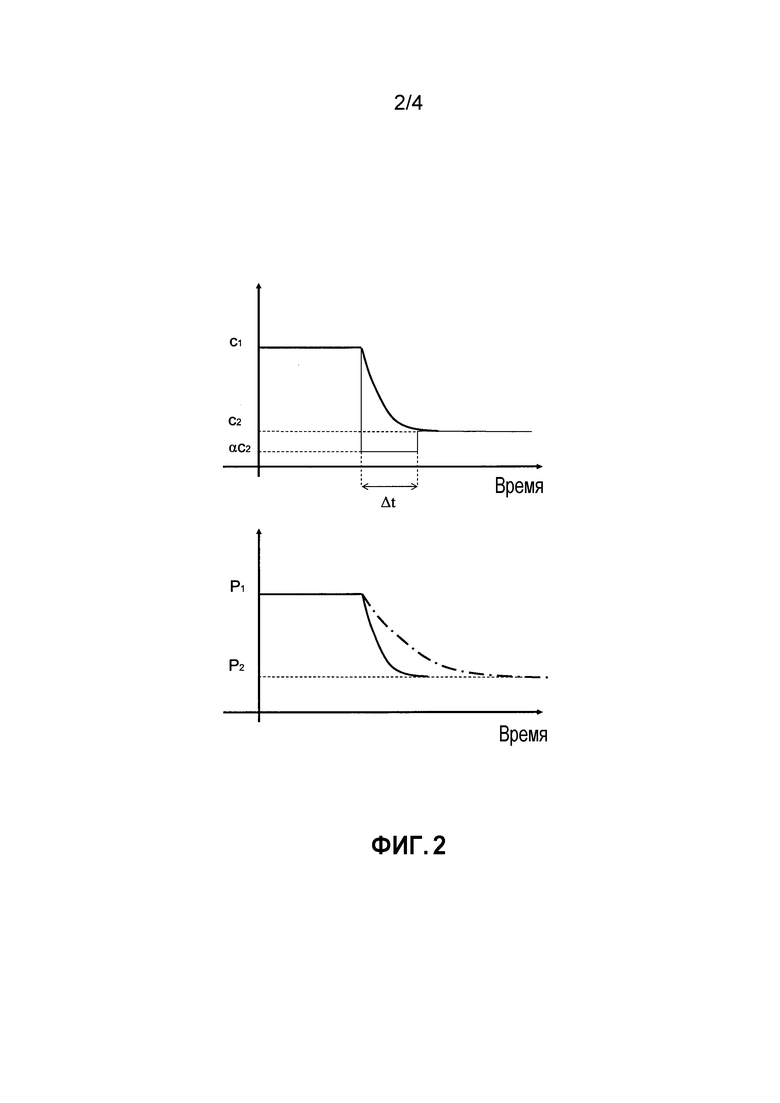

ФИГ. 2 представляет собой схематический чертеж, показывающий изменение концентрации инициатора в реакторе с непрерывным перемешиванием (верхняя фигура, жирная линия) в зависимости от изменения концентрации инициатора в подаваемом потоке, введенном в реактор с непрерывным перемешиванием (верхняя фигура, тонкая линия), а также схематический чертеж, показывающий соответствующее изменение свойства, Р, такого как индекс текучести расплава полимерного продукта, на выходе реактора обратного смешения непрерывного действия (нижняя фигура, жирная линия), полученные в соответствии с настоящим изобретением, в сравнении с изменением свойства полимерного продукта на выходе из реактора с непрерывным перемешиванием, показанным на ФИГ. 1 (пунктирная жирная линия).

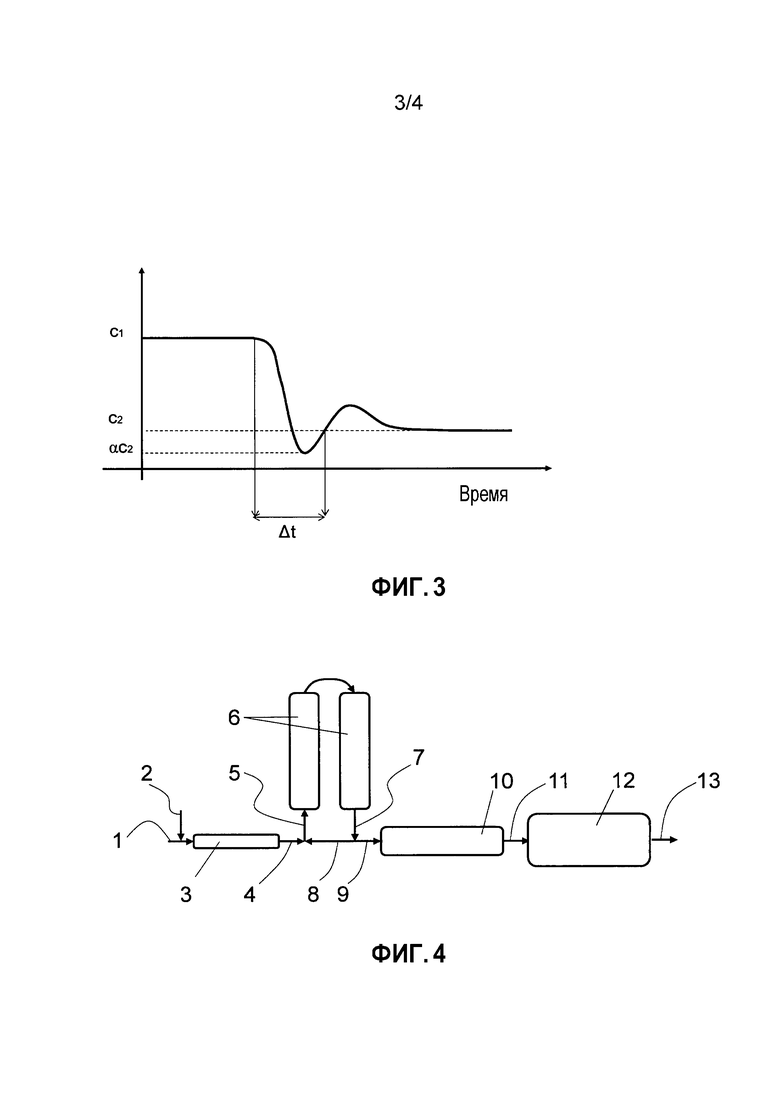

ФИГ. 3 представляет собой схематический чертеж, показывающий изменение концентрации инициатора в подаваемом потоке, введенном в реактор с непрерывным перемешиванием, в соответствии с другим вариантом осуществления настоящего изобретения.

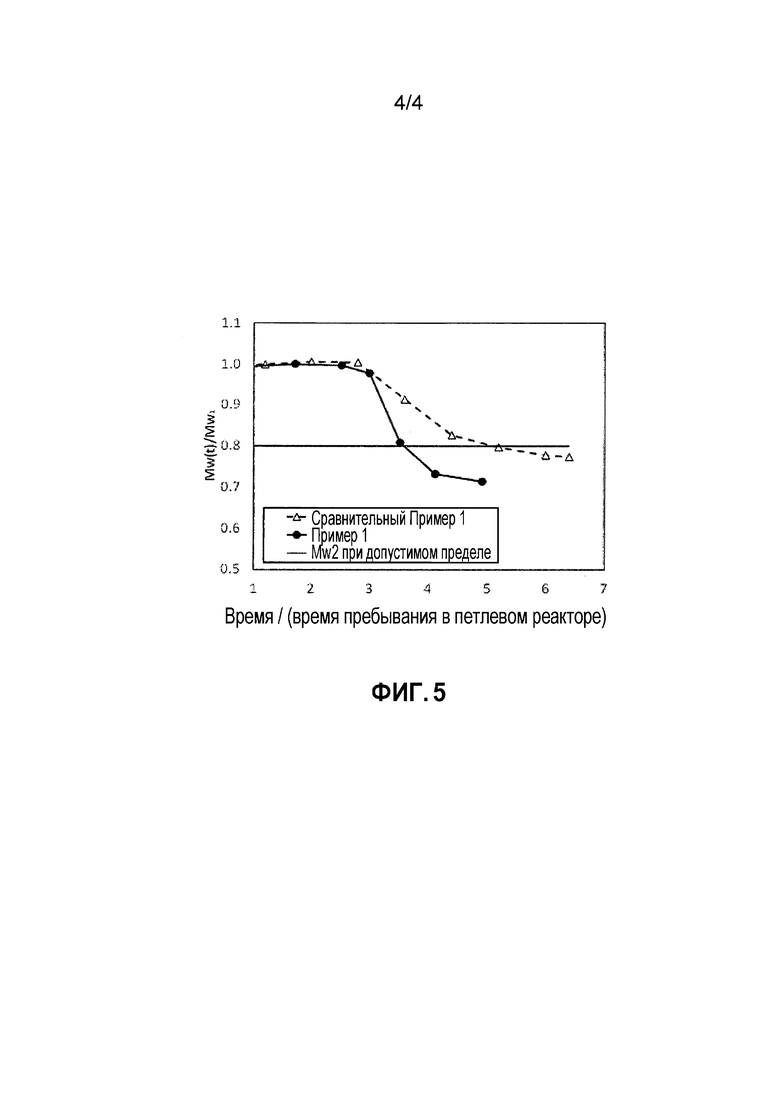

ФИГ. 4 представляет собой схематический чертеж, показывающий установку полимеризации, приемлемую для осуществления способа в соответствии с настоящим изобретением, которую используют в примере 1.

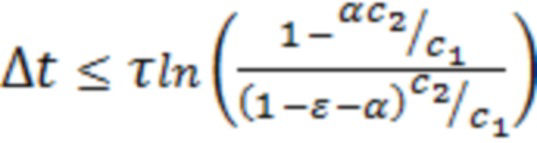

ФИГ. 5 показывает процесс изменения средневесовой молекулярной массы образцов, отобранных на выходе из установки полимеризации, относительно времени от первого качественного состояния полимера (Mw(t)/Mw1=1) ко второму качественному состоянию полимера (ниже горизонтальной линии) примера 1 и сравнительного примера 1. Приведенные данные дают представление о процессе изменения, полученном с помощью метода стандартного ступенчатого изменения (Δ), известного из предшествующего уровня техники, и с помощью способа в соответствии с настоящим изобретением ( •).

ФИГ. 1 показывает изменение концентрации инициатора в реакторе с непрерывным перемешиванием (РНП (CSTR)) (верхняя фигура, жирная линия) в зависимости от изменения концентрации инициатора в подаваемом потоке, введенном в РНП (верхняя фигура, тонкая линия), полученное в соответствии со способом предшествующего уровня техники. Как показано с помощью тонкой линии, концентрацию инициатора в подаваемом потоке, введенном в РНП, уменьшают ступенчато в момент времени t=0 от первого значения с1 до конечного значения с2. Помимо инициатора подаваемый поток включает лактид в качестве мономера и катализатор, то есть октоат олова. Вследствие времени пребывания реакционной смеси в РНП концентрация инициатора в РНП меняется крайне медленно, что показывает жирная линия, и достигает конечной концентрации с2 только со значительной задержкой. Период времени между t=0 и в момент, когда концентрация инициатора внутри РНП достигает с2, представляет собой время перехода инициатора в РНП. Соответственно, свойство Р полимера, произведенного в РНП, также меняется со временем. Период времени, необходимый для того, чтобы свойство полимера Р на выходе из реактора изменилось от начального значения до конечного устойчивого значения, представляет собой время перехода свойства полимера Р. В более сложных установках полимеризации, в которых дополнительные реакторы и дополнительное оборудование находятся ниже по потоку от РНП, свойство полимера Р предпочтительно измеряют на выходе из установки, а не на выходе из РНП.

В соответствии с настоящим изобретением время перехода значительно сокращают, преднамеренно и точно меняя концентрацию инициатора в подаваемом потоке, введенном в РНП, вначале до промежуточного значения αс2 ниже, чем планируемая конечная концентрация с2, где промежуточное значение αс2 поддерживают в течение времени:

,

,

где:

с1, с2, α, ε и τ имеют определения, которые описаны выше.

Вследствие такого более высокого изменения концентрации инициатора как изменение от первого до конечного значения концентрации, изменение концентрации инициатора ускоряется в реакторе полимеризации и, как следствие этого, также ускоряется изменение качественного состояния полимера от первого качественного состояния, характеризующегося свойством полимера P1, до заданного качественного состояния, характеризующегося свойством полимера P2. Как показано на ФИГ. 2, за счет промежуточной недостаточной концентрации инициатора (ФИГ. 2, верхняя часть), свойство конечного качественного состояния полимера в реакторе полимеризации достигается, как показывает жирная линия на ФИГ. 2, нижняя часть, раньше, чем в случае ступенчатого снижения концентрации (см. ФИГ. 2, пунктирная жирная линия), что приводит к значительному сокращению времени перехода.

ФИГ. 3 показывает более сложную кривую изменения концентрации инициатора в подаваемом потоке, введенном в РНП, в соответствии с другим вариантом осуществления настоящего изобретения, в котором концентрацию инициатора в подаваемом потоке, введенном в РНП, понижают не только до одной промежуточной концентрации, соответствующей αс2, как показано на ФИГ. 2, а до нескольких промежуточных концентраций с2. В таком случае время избытка/недостатка в подаваемом потоке, Δt, рассчитывают от первого мгновения, когда подаваемая концентрация входит в интервал (1±ε)с1, причем ε представляет собой допустимое отклонение в подаваемом потоке, полученное при устойчивом состоянии свойства полимера P1, до первого следующего мгновения после промежуточного значения αс2, когда подаваемая концентрация входит в интервал (1±ε)с2, причем ε представляет собой допустимое отклонение в подаваемом потоке при устойчивом состоянии свойства полимера Р2. Соответствующее значение α рассчитывают с использованием максимального (минимального) значения, достигнутого с помощью подаваемой концентрации во время перехода от более низкой (более высокой) к более высокой (более низкой) заданной точки.

Далее настоящая патентная заявка иллюстрируется посредством неограничивающих примеров.

Пример 1

ФИГ. 4 показывает схематический чертеж (не в масштабе) установки полимеризации для непрерывного производства полимолочной кислоты из соответствующего мономерного циклического диэфира (лактида) в соответствии с предпочтительным вариантом осуществления.

Подаваемый поток мономерного лактида 1 смешивают с потоком технологического агента, такого как, но без ограничения, катализатор полимеризации и/или инициатор, 2, в узле предварительного смешения 3. Полученную таким образом предварительно смешанную фазу 4 затем перекачивают в петлевой реактор 6. Часть петлевого выходного потока 8 перекачивают обратно и подают на вход петлевого реактора вместе с потоком подачи 4. Оставшуюся часть петлевого выходного потока 9 перекачивают в реактор идеального вытеснения 10, в котором конверсию дополнительно повышают до целевого конечного значения. На выходе из реактора идеального вытеснения прореагировавший поток, содержащий в основном полимер 11, перекачивают в заключительный узел 12, где завершают процесс производства. Заключительный узел 12 может включать один или более элементов узла, выбираемых, но без ограничения, из одной или более ступеней удаления летучих веществ, одного или более узлов смешения и/или перемешивания с добавками и/или другими полимерами с целью улучшения механических, реологических и/или термических свойств, узлов доработки и/или гранулирования, узлов сушки и/или кристаллизации, прежде чем конечный продукт собирают на выходе с установки полимеризации 13. Типы и количество элементов узла, присутствующих в узле 12, зависят от потребностей производства.

В другом варианте осуществления установка полимеризации может включать отдельные входные потоки для катализатора и инициатора в узел предварительного смешения.

В другом варианте осуществления установки полимеризации узел предварительного смешения может отсутствовать и подаваемые потоки в реактор могут быть смешаны в отдельном узле перед их подачей в петлевой реактор.

В другом варианте осуществления установки полимеризации лактид и другие химические агенты подают отдельно непосредственно в петлевой реактор.

В предпочтительном варианте осуществления установки полимеризации, показанном на ФИГ. 4, среднее время пребывания в узле предварительного смешения 3, определяемое как объем узла предварительного смешения, поделенный на расход подаваемого потока в узел предварительного смешения, составляет меньше чем 1/2, более предпочтительно меньше чем 1/5 и даже наиболее предпочтительно меньше чем 1/10 среднего времени пребывания в петлевом реакторе 6, определяемого как соотношение между объемом петлевого реактора и расходом всего подаваемого потока (1+2 или 4). Но, не ограничиваясь предпочтительными условиями, настоящее изобретение может быть применено также в случаях, где используют больше устройств предварительного смешения, например, со временем пребывания больше чем 1/2 или сравнимым со временем пребывания в петле реактора.

Концентрацию подаваемого потока инициатора в петлевой реактор 4 рассчитывают в виде отношения расходов, поданных в устройство предварительного смешения, как:

C1=FИ/(FИ+FКат+FЛактид)

где С1 представляет собой концентрацию инициатора в подаваемом потоке в петлевой реактор, используемую для достижения первого устойчивого состояния,

FI представляет собой расход (чистого) инициатора в потоке 1,

Fкат представляет собой расход (чистого) катализатора в потоке 1, и

FЛактид представляет собой расход лактида 2.

Следует отметить, что уравнение, представленное для расчета концентрации инициатора, подаваемого в реактор, может быть использовано для расчета по той же самой формуле также, когда в соответствии с другим вариантом осуществления разные потоки мономера и агентов подают через отдельные потоки при их соответствующих скоростях потока непосредственно в петлевой реактор, а затем смешивают вместе с потоком, циркулирующим в петлевом реакторе 5. Лактид и агенты могут быть поданы в виде отдельных потоков также к разным точкам петлевого реактора.

В любом случае концентрацию данного химического агента, подаваемого в непрерывно перемешиваемый реактор, рассчитывают согласно стандартным определениям как концентрацию агента во всем количестве материала, фактически поступающем в объем непрерывно перемешиваемого реактора (6), независимо от возможно присутствующих ступеней предварительного смешения и от числа потоков и агентов, которые могут составлять общий подаваемый поток перед поступлением в объем непрерывно перемешиваемого реактора.

В этом примере жидкий лактид подают насосом непрерывно в узел предварительного смешения устройства полимеризации, как показано на ФИГ. 4, при постоянном расходе FЛактид=25 кг/ч.

На входе устройства предварительного смешения контролируемое количество катализатора (октоата олова) и инициатора (этилгексанола) подают через линию потока 1.

Потоки лактида, катализатора и инициатора поддерживают постоянными до тех пор, пока установка не заработает в условиях стабильного состояния, а молекулярная масса полимолочной кислоты, собранной на выходе из установки 13, Mw1, удовлетворяющая техническим условиям полимера первого качественного состояния в пределах допустимого отклонения, не будет постоянной во времени. Установка работает в условиях стабильного состояния до тех пор, пока не будет произведено желаемое количество полимера первого качественного состояния.

Затем для переключения производства от этого первого качественного состояния полимера, характеризующегося первой средневесовой молекулярной массой Mw1, ко второму качественному состоянию полимера, характеризующемуся второй молекулярной массой Mw2=0,67×Mw1 с отклонением 20% (ε=0,2), расход подаваемого потока инициатора на установку полимеризации вначале меняют на промежуточное значение αС2 с α=1,333, и затем через время Δt его понижают обратно до конечного значения С2, относящегося к получению второго качественного состояния полимера, характеризующегося второй молекулярной массой Mw2.

Поскольку, как известно из предшествующего уровня техники, в некоторых случаях можно допустить в качестве разумной оценки, что молекулярная масса обратно пропорциональна количеству инициатора для использования, расход инициатора меняют так, что второе конечное значение концентрации инициатора в потоке составляет С2=1,5×С1.

В соответствии с настоящим изобретением промежуточное значение концентрации поддерживают в течение расчетного времени:

,

,

что, в данном примере при использовании τ, равного пятикратному времени пребывания в петлевом реакторе, дает:

Соответственно, используют Δt=0,184τ, τ равно пятикратному времени пребывания в петлевом реакторе.

ФИГ. 5 показывает измеренные средневесовые молекулярные массы относительно времени, которые получены на выходе установки полимеризации 13.

Чтобы иметь возможность четкого сравнения двух наборов данных, временную шкалу нормируют с помощью среднего времени пребывания в петле, и значение времени=0 приписывают моменту, когда концентрацию инициатора вначале меняют от первого значения с1 на второе значение с2 (шаг изменения) или на второе значение αс2 (новый способ), соответственно.

Горизонтальная линия на фигуре означает границу, ниже которой вторую молекулярную массу полимера рассматривают удовлетворяющей техническим условиям для конкретного применения. Эту границу рассчитывают на 20% выше, чем заданная молекулярная масса, как указано выше.

Результаты эксперимента свидетельствуют, что с помощью новой методики молекулярная массы как функция времени Mw(t) понижается гораздо быстрее к новому устойчивому состоянию, чем при стандартной методике.

Таким образом, переход от первого качественного состояния полимера с первой молекулярной массой ко второму качественному состоянию полимера со второй молекулярной массой может быть осуществлен быстрее, а количество некондиционных материалов, произведенных в течение более короткого времени перехода, существенно сокращается.

Сравнительный пример 1

Жидкий лактид перекачивают непрерывно в узел предварительного смешения устройства полимеризации (как показано на ФИГ. 4) при постоянном расходе FЛактид=25 кг/ч.

На входе узла предварительного смешения контролируемое количество катализатора (октоат олова) и инициатора (этилгексанола) подают через линию потока 1.

Потоки лактида, катализатора и инициатора поддерживают постоянными до тех пор, пока установка не заработает в условиях стабильного состояния, а молекулярная масса полимолочной кислоты, собранной на выходе из устройства 13, Mw1, удовлетворяющая техническим условиям первого качественного состояния полимера в рамках допустимого отклонения, не будет постоянной во времени.

Установка работает условиях стабильного состояния до тех пор, пока не будет получено желаемое количество полимера первого качественного состояния.

Затем для переключения производства от этого полимера первого качественного состояния, характеризующегося первой средневесовой молекулярной массой, Mw1, на полимер второго качественного состояния, характеризующийся второй средневесовой молекулярной массой, Mw2, расход подаваемого потока инициатора на установку полимеризации меняют так, что его концентрация в подаваемом потоке в петлевой реактор меняется ступенчато от первого значения С1, связанного с первой молекулярной массой Mw1, на второе значение C2, связанное со второй молекулярной массой, Mw2=0,65×Mw1. Поскольку, как известно из предшествующего уровня техники, в некоторых случаях в качестве разумной оценки можно принять, что молекулярная масса обратно пропорциональна количеству используемого инициатора, расхода инициатора меняют так, чтобы второе значение концентрации инициатора в подаваемом потоке составляло С2=1,54×С1.

Время процесса изменения молекулярной массы на выходе из установки полимеризации 13 показано на фигуре 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ПОЛИЭФИРА ИЗ ЦИКЛИЧЕСКОГО СЛОЖНОЭФИРНОГО МОНОМЕРА | 2015 |

|

RU2707743C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ | 2009 |

|

RU2510990C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 2000 |

|

RU2209214C2 |

| СПОСОБ СТАБИЛИЗАЦИИ КОМПОЗИЦИИ КОНДЕНСИРОВАННОЙ ФАЗЫ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ СЛОЖНЫЙ ЭФИР, В ПРОЦЕССЕ ПРОИЗВОДСТВА СЛОЖНОГО ПОЛИЭФИРА ИЗ ЛАКТИДА | 2015 |

|

RU2713408C2 |

| Способ получения (со)полимера гликолида и/или лактида для изготовления рассасывающихся хирургических изделий | 2023 |

|

RU2818268C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ВИНИЛХЛОРИДА | 2007 |

|

RU2434885C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2575709C2 |

| СТАБИЛЬНЫЙ НИЗКОВЯЗКИЙ ПОЛИМЕР-ПОЛИОЛ, ИМЕЮЩИЙ ГИДРОКСИЛЬНОЕ ЧИСЛО ≥35, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2423388C2 |

| НИЗКОВИНИЛЬНЫЕ СТИРОЛ-БУТАДИЕНОВЫЕ ПОЛИМЕРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2562458C2 |

| ДЕГРАДИРУЕМЫЙ ПОЛИМЕР ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 2002 |

|

RU2302120C2 |

Изобретение относится к способу сокращения времени перехода во время изменения от первого качественного состояния полимера ко второму качественному состоянию полимера в процессе непрерывной полимеризации, проводимой на установке полимеризации. Установка полимеризации включает по меньшей мере один реактор обратного смешения, по меньшей мере один циклический мономер и по меньшей мере один технологический агент, выбираемый из группы, включающей катализаторы, сокатализаторы, инициаторы полимеризации, сомономеры, агенты переноса цепи, разветвляющие агенты, растворители и произвольные комбинации двух или более из вышеупомянутых агентов, которые добавляют до и/или во время процесса полимеризации по меньшей мере в один реактор обратного смешения. Концентрацию одного или более из по меньшей мере одного добавленного технологического агента в подаваемом потоке, введенном по меньшей мере в один реактор обратного смешения, варьируют в виде функции времени от первого значения, связанного с первым качественным состоянием полимера, до конечного значения, связанного со вторым качественным состоянием полимера. Первое качественное состояние полимера и второе качественное состояние полимера представляют собой один или более параметров, относящихся к молекулярной массе получаемого полимера, и/или один или более параметров, связанных с составом получаемого полимера, и/или один или более параметров, связанных со структурой получаемого полимера, и/или один или более параметров, связанных с количеством получаемого полимера. Во время варьирования концентрации по меньшей мере одного добавленного технологического агента от первого значения до конечного значения регулируют одно или более промежуточных значений, причем по меньшей мере одно из одного или более промежуточных значений находится ближе к конечному значению, чем первое значение, причем абсолютная разность по меньшей мере между одним из одного или более промежуточных значений и первым значением больше, чем абсолютная разность между конечным и первым значением. Одно или более промежуточных значений поддерживают в течение времени, которое рассчитывают на основании только времени пребывания по меньшей мере в одном реакторе обратного смешения и установившихся корреляций между входом и выходом из реактора и/или установки полимеризации, и причем способ осуществляют в отсутствие динамического моделирования. Технический результат – разработка легкого способа сокращения времени перехода во время изменения от первого качественного состояния полимера ко второму качественному состоянию полимера в процессе непрерывной полимеризации, проводимой на установке полимеризации, который является точным и не требует регулятора, датчика(ов) и расчетов динамической модели. 14 з.п. ф-лы, 1 пр., 5 ил.

1. Способ сокращения времени перехода во время изменения от первого качественного состояния полимера ко второму качественному состоянию полимера в процессе непрерывной полимеризации, проводимой на установке полимеризации, в котором:

- установка полимеризации включает по меньшей мере один реактор обратного смешения,

- по меньшей мере один циклический мономер и по меньшей мере один технологический агент, выбираемый из группы, включающей катализаторы, сокатализаторы, инициаторы полимеризации, сомономеры, агенты переноса цепи, разветвляющие агенты, растворители и произвольные комбинации двух или более из вышеупомянутых агентов, добавляют до и/или во время процесса полимеризации по меньшей мере в один реактор обратного смешения, при этом концентрацию одного или более из по меньшей мере одного добавленного технологического агента в подаваемом потоке, введенном по меньшей мере в один реактор обратного смешения, варьируют в виде функции времени от первого значения, связанного с первым качественным состоянием полимера, до конечного значения, связанного со вторым качественным состоянием полимера,

- первое качественное состояние полимера и второе качественное состояние полимера представляют собой один или более параметров, относящихся к молекулярной массе получаемого полимера, и/или один или более параметров, связанных с составом получаемого полимера, и/или один или более параметров, связанных со структурой получаемого полимера, и/или один или более параметров, связанных с количеством получаемого полимера,

причем во время варьирования концентрации по меньшей мере одного добавленного технологического агента от первого значения до конечного значения регулируют одно или более промежуточных значений, причем по меньшей мере одно из одного или более промежуточных значений находится ближе к конечному значению, чем первое значение, причем абсолютная разность по меньшей мере между одним из одного или более промежуточных значений и первым значением больше, чем абсолютная разность между конечным и первым значением, причем одно или более промежуточных значений поддерживают в течение времени, которое рассчитывают на основании только времени пребывания по меньшей мере в одном реакторе обратного смешения и установившихся корреляций между входом и выходом из реактора и/или установки полимеризации, и причем способ осуществляют в отсутствие динамического моделирования.

2. Способ по п. 1, отличающийся тем, что способ проводят в отсутствие использования регулятора.

3. Способ по п. 1, отличающийся тем, что во время варьирования концентрации по меньшей мере одного добавленного технологического агента концентрацию по меньшей мере одного добавленного технологического агента понижают от первого значения с1 до одного или более промежуточных значений αс2, а затем повышают от последнего промежуточного значения αс2 до конечного значения с2, в котором одно или более промежуточных значений αс2 меньше, чем конечное значение, так что α меньше 1, и причем промежуточные значения поддерживают в течение времени

,

,

где с1 представляет собой первую концентрацию по меньшей мере одного добавленного технологического агента,

с2 представляет собой конечную концентрацию по меньшей мере одного добавленного технологического агента,

α представляет собой минимальный коэффициент, за счет которого минимальное промежуточное значение ниже, чем конечная концентрация с2,

τ означает период времени, представляющий собой по меньшей мере среднее время пребывания реакционной смеси в реакторе обратного смешения, и

ε представляет собой относительное допустимое отклонение конечной концентрации по меньшей мере одного добавленного технологического агента, которое гарантирует, что устойчивое состояние второго качественного состояния полимера таково, что оно рассматривается пользователем как удовлетворяющее техническим условиям, то есть имеет не больше чем допустимое отклонение относительно целевого второго качественного состояния полимера, причем ε имеет значение меньше чем 0,2.

4. Способ по п. 1, отличающийся тем, что во время варьирования концентрации по меньшей мере одного добавленного технологического агента концентрацию по меньшей мере одного добавленного технологического агента повышают от первого значения с1 до одного или более промежуточных значений αс2, а затем понижают от последнего промежуточного значения αс2 до конечного значения с2, в котором одно или более промежуточных значений αс2 выше, чем конечное значение, так что α больше 1, и причем промежуточные значения поддерживают в течение времени

,

,

где с1 представляет собой первую концентрацию по меньшей мере одного добавленного технологического агента,

с2 представляет собой конечную концентрацию по меньшей мере одного добавленного технологического агента,

α представляет собой максимальный коэффициент, за счет которого максимальное промежуточное значение выше, чем конечная концентрация с2,

τ означает период времени, представляющий собой, по меньшей мере, среднее время пребывания реакционной смеси в реакторе обратного смешения, и

ε представляет собой относительное допустимое отклонение конечной концентрации по меньшей мере одного добавленного технологического агента, которое гарантирует, что устойчивое состояние второго качественного состояния полимера таково, что оно рассматривается пользователем как удовлетворяющее техническим условиям, то есть имеет не больше чем допустимое отклонение относительно целевого второго качественного состояния полимера, причем ε имеет значение меньше чем 0,2.

5. Способ по п. 3 или 4, отличающийся тем, что ε имеет значение меньше чем 0,1 и более предпочтительно меньше чем 0,05.

6. Способ по п. 3 или 4, отличающийся тем, что τ соответствует самое большее десятикратному среднему времени пребывания в реакторе обратного смешения, более предпочтительно самое большее пятикратному среднему времени пребывания в реакторе обратного смешения, еще более предпочтительно самое большее трехкратному среднему времени пребывания в реакторе обратного смешения и наиболее предпочтительно равно среднему времени пребывания в реакторе обратного смешения.

7. Способ по п. 1, отличающийся тем, что первое качественное состояние полимера и второе качественное состояние полимера каждое выбрано из группы, включающей молекулярную массу получаемого полимера, полидисперсность получаемого полимера, индекс текучести расплава получаемого полимера, плотность получаемого полимера, вязкость получаемого полимера, степень разветвленности получаемого полимера, концентрацию твердых частиц получаемого полимера, стереохимическое расположение мономеров в получаемом полимере и произвольные комбинации двух или более вышеупомянутых качественных состояний.

8. Способ по п. 7, отличающийся тем, что первое качественное состояние полимера и второе качественное состояние полимера каждое представляет собой среднечисленную молекулярную массу или средневесовую молекулярную массу получаемого полимера.

9. Способ по п. 1, отличающийся тем, что по меньшей мере один реактор обратного смешения представляет собой реактор, выбираемый из группы, включающей петлевые реакторы, реакторы с непрерывным перемешиванием и произвольные комбинации двух или более вышеупомянутых реакторов.

10. Способ по п. 1, отличающийся тем, что перед реактором обратного смешения устанавливают устройство предварительного смешения для гомогенизации подаваемых потоков в реактор обратного смешения.

11. Способ по п. 1, отличающийся тем, что используют по меньшей мере один циклический мономер, выбираемый из группы, включающей лактид, L-лактид, D-лактид, мезо-лактид, комбинации L-лактида, D-лактида и мезо-лактида.

12. Способ по п. 1, отличающийся тем, что используют по меньшей мере один катализатор, где катализатор представляет собой по меньшей мере одно металлоорганическое соединение, содержащее металл, выбираемый из группы, включающей магний, титан, цинк, алюминий, индий, иттрий, олово, свинец, сурьму, висмут и любую комбинацию двух или более из вышеупомянутых металлов, где по меньшей мере одно металлоорганическое соединение предпочтительно содержит в качестве органического остатка остаток, выбираемый из группы, включающей алкильные группы, арильные группы, галогениды, оксиды, алканоаты, алкоксиды и любую комбинацию двух или более из вышеупомянутых групп, и/или где катализатор представляет собой азо- и/или диазо-соединение, предпочтительно 4-пирролидинопиридин, 1,8-диазабициклоундецен, 1,5,7-триазабицикло[4.4.0]дец-5-ен, 7-метил-1,5,7-триазобицикло-[4.4.0]дец-5-ен или 2-трет-бутилимино-2-диэтиламино-1,3-диметил-пергидро-1,3,2-диазафосфорин.

13. Способ по п. 1, отличающийся тем, что используют по меньшей мере один инициатор, в котором инициатор представляет собой по меньшей мере одно соединение, содержащее по меньшей мере одну карбоксильную группу и/или гидроксильную группу, и предпочтительно по меньшей мере одно соединение, выбираемое из группы, включающей воду, спирты, молочную кислоту, олигомеры циклического сложного эфира, полимеры циклического сложного эфира и любую комбинацию двух или более из указанных веществ.

14. Способ по п. 1, отличающийся тем, что используют по меньшей мере один инициатор полимеризации, где инициатор полимеризации выбирают из группы, включающей пероксиды, гидропероксиды, азо-соединения, дисульфиды, тетразены и комбинации двух или более из указанных соединений, и предпочтительно пероксиды в комбинации с ионами железа (Fe2+), пероксиды в комбинации с другими металлическими ионами, такими как Cr2+, V2+, Ti3+, Co2+, Cu2+, или пероксиды в комбинации с амином.

15. Способ по п. 1, отличающийся тем, что

i) по меньшей мере один мономер выбирают из группы, включающей лактид, L-лактид, D-лактид, мезо-лактид и смеси одного или более из указанных мономеров,

ii) первое качественное состояние полимера и второе качественное состояние полимера представляют собой среднечисленную молекулярную массу или средневесовую молекулярную массу получаемого полимера полимолочной кислоты, и

iii) в качестве технологической добавки добавляют по меньшей мере один катализатор и по меньшей мере один инициатор, где концентрацию по меньшей мере одного инициатора варьируют в виде функции времени от первого значения, связанного с молекулярной массой полимера полимолочной кислоты, до конечного значения, связанного с молекулярной массой получаемого полимера полимолочной кислоты.

| US 2010324738 A123.12.2010 | |||

| US 2004063871 A1 01.04.2004 | |||

| СПОСОБ СНИЖЕНИЯ ПРОИЗВОДСТВА НЕСОРТОВОГО ПРОДУКТА ПРИ РЕАКЦИОННЫХ ПЕРЕХОДАХ | 2006 |

|

RU2394843C2 |

| 1970 |

|

SU427953A1 | |

| Способ регулирования непрерывного процесса растворной полимеризации сопряженных диенов | 1974 |

|

SU527446A1 |

Авторы

Даты

2020-06-01—Публикация

2015-09-01—Подача