ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к устройству контроля состояния металлических трубопроводов с поверхности грунта над трубопроводом.

УРОВЕНЬ ТЕХНИКИ

Проблема выявления дефектов в трубопроводах сегодня очень актуальна, поскольку существующие методы и технические средства оказались недостаточно эффективными и точными. Критическая необходимость в своевременном обнаружении дефектов в магистральных и локальных трубопроводах обусловлена их старением, что может привести к серьезным авариям, утечкам или даже потере перекачиваемых жидкостей и газов. В настоящее время проведение визуального осмотра или контактной диагностики сталкивается с огромными затратами времени и ресурсов. Более того, некоторые дефекты могут быть недоступны для непосредственного наблюдения или проверки, что усугубляет проблему их обнаружения. Следовательно, необходимость разработки более эффективных и точных технических средств, которые позволят проводить предварительную диагностику состояния металлических конструкций трубопроводов и выявлять дефекты с минимальными затратами времени и ресурсов, становится все более актуальной.

В настоящее время широко применяется метод внутритрубной диагностики при поиске дефектов в трубопроводах. Этот метод обладает способностью обнаруживать и оценивать различные типы дефектов, такие как коррозия, трещины, износ и прочие повреждения.

Одним из наиболее распространенных методов внутритрубной диагностики является метод магнитной дефектоскопии, основанный на измерении магнитных полей внутри трубопровода. В данном методе для проведения измерений используется специальный дефектоскопический снаряд, оборудованный датчиками для регистрации магнитных полей. В ходе сканирования внутренней поверхности трубопровода датчики регистрируют изменения магнитных полей, которые связаны с наличием дефектов.

Другим методом внутритрубной диагностики является применение технологии ультразвуковой дефектоскопии. При этом внутрь трубопровода вводится специальный ультразвуковой зонд, который излучает ультразвуковые импульсы, проникающие в материал трубопровода. Отраженные от дефектов ультразвуковые импульсы регистрируются и подвергаются анализу с помощью специализированного оборудования.

Этот метод позволяет обнаруживать и оценивать размеры и характер дефектов, такие как трещины, деформации и другие повреждения.

Известно устройство для обнаружения несанкционированного отбора продуктов транспортировки из трубопровода, состоящее из внутритрубного снаряда с датчиками и электронными блоками [Патент РФ № 2191322, МПК F16D 5/00].

В ходе внутритрубной диагностики для обнаружения дефектов в трубопроводах возникает ряд проблем, которые следует учитывать.

Прежде всего, одним из основных недостатков, является трудность доступа к трубам для проведения диагностики. Это связано с необходимостью введения специализированного оборудования через ревизионные отверстия или демонтаж трубопровода, что может быть не практичным и затратным.

Во-вторых, существуют технические ограничения по длине и диаметру трубопровода, в котором можно использовать внутритрубную диагностику. Например, для трубопроводов большого диаметра потребуется специальное оборудование с увеличенными размерами и массой, что затруднит его введение внутрь трубы. Также для очень длинных трубопроводов может потребоваться использование дополнительных устройств для передачи сигналов диагностического оборудования на большие расстояния.

Третьим недостатком внутритрубной диагностики является ограниченная возможность проведения диагностики в реальном времени. В некоторых случаях может потребоваться остановка работы трубопровода или особая подготовка для введения и эксплуатации диагностического оборудования, что увеличит затраты времени и ресурсов.

В-четвертых, следует отметить высокую стоимость и сложность данного вида диагностики.

В общем, несмотря на то, что внутритрубная диагностика является наиболее распространенным методом для обнаружения дефектов в трубопроводах для транспортировки нефти и газа, она обладает существенными недостатками.

Магнитометрический метод контроля дефектов трубопроводов основан на измерении магнитного поля над поверхностью земли непосредственно над трубопроводом. Этот метод позволяет обнаруживать и определять различные дефекты, такие как коррозия, трещины или врезки, без необходимости вскрытия грунта над трубопроводом.

Основная идея заключается в том, что дефекты или другие аномалии в трубопроводе создают изменение магнитного поля. Специальные магнетометры, размещенные над поверхностью земли, регистрируют эти изменения и предоставляют информацию о местоположении и характере дефектов.

Магнитометрический метод обладает высокой чувствительностью к дефектам в трубопроводах. Он способен обнаруживать даже небольшие дефекты, которые могут негативно повлиять на функциональность и безопасность системы. Кроме того, метод позволяет проводить контроль на больших участках трубопровода за короткий период времени, что сокращает расходы на обследование и повышает эффективность процесса.

Однако, магнитометрический метод контроля также имеет свои недостатки и ограничения. Прежде всего, требуется специализированное оборудование и обученный персонал для правильного выполнения измерений и анализа полученных результатов. Неправильная калибровка или неправильный метод интерпретации данных может привести к неточным результатам или упущению дефектных участков. Во-вторых, магнитометрический метод имеет ограниченную применимость из-за возможных ложных характерных признаках дефектов. Эти аномалии могут быть вызваны колебаниями магнитометрической антенны относительно оси трубопровода, что представляет сложную проблему, так как приборы перемещаются оператором, и каждый шаг оператора вызывает колебания антенны. При колебании оси от первоначального положения изменяется градиент магнитного поля, вызванный магнитным полем Земли и удаленными источниками магнитного поля. Это создает ложные характерные изменения на графике градиента магнитного поля. Таким образом, для подтверждения результатов диагностики, следует учитывать возможные ошибки.

Тем не менее, несмотря на некоторые ограничения, магнитометрический метод контроля дефектов трубопроводов является эффективным инструментом для обнаружения и локализации проблемных участков. Правильное проведение контроля и повышение помехозащищенности позволяет обеспечить надежное и точное определение состояния металла трубопроводных систем.

Известно устройство обнаружения дефектов трубопровода и врезок в трубопровод, содержащее корпус с электронным блоком, антенну с вертикально расположенным феррозондовым датчиком на карданной подвеске, соединительный кабель, микроконтроллер, выходной буферный каскад, программируемый делитель, повторитель напряжения, входной усилитель, перемножитель частот, фильтр нижних частот, логарифмический усилитель, узкополосный фильтр, выпрямитель-интегратор, жидкокристаллический дисплей, причем сигнальная обмотка соединена через входной усилитель с перемножителем частот, который соединен с фильтром нижних частот, подключенным через логарифмический усилитель к узкополосному фильтру, выход которого в свою очередь через вы прямитель-интегратор соединен с микроконтроллером [Патент РФ № 2379579, МПК F17D 5/02].

В соответствии с патентом, проводят измерения магнитной индукции над трубопроводом с одновременным перемещением датчика вдоль трубопровода, определение дефектного участка. Измеряют только вертикальную составляющую вектора магнитной индукции, отслеживая более чем 10% изменения вертикальной составляющей вектора магнитной индукции, являющиеся критерием возможного дефекта трубопровода.

Недостатками данного устройства является то, что наличие одного феррозондового датчика приводит к большим погрешностям при измерении, т.к. величина вектора магнитной индукции в существенной мере зависит от угла поворота датчика в пространстве, создавая множество ложных характерных признаков дефекта. Кроме этого к недостаткам относится отсутствие записи измеренных значений и координат, что усложняет обработку результатов измерений.

Наиболее близким к предлагаемому устройству по технической сущности и достигаемому эффекту является устройство, используемое для обнаружения дефектов трубопровода и врезок в трубопровод, содержащее корпус с электронным блоком и антенну, которое снабжено программно-управляемым резистором, инструментальным усилителем, контроллером, модулем GPS-Глонасс, блоком индикации, блоком твердотельной памяти и схемой из двух индукционных датчиков, размещенных на одной оси, разнесенных в пространстве и включенных в дифференциально-мостовую схему с электронной балансировкой программно-управляемым резистором [Патент РФ № 2572907, МПК F17D 5/02].

Недостатками данного устройства является то, что:

- измерение величины вектора магнитной индукции в существенной мере зависит от угла поворота датчика в пространстве, создавая множество ложных характерных признаков дефекта;

- необходимо выдерживать вертикальное положение антенны над осью трубопровода, для того чтобы устранить помехи, вызванные резким изменением величины магнитной индукции и градиента магнитного поля при незначительных отклонениях от вертикального положения.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка устройства определения места дефекта металла металлических трубопроводов с поверхности грунта над трубопроводом. Техническим результатом заявленного изобретения является повышение точности и достоверности определения места дефекта металла металлических трубопроводов с поверхности грунта над трубопроводом, сокращения времени поиска дефектов, сокращение ложных дефектов, существенное снижение стоимости работ.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

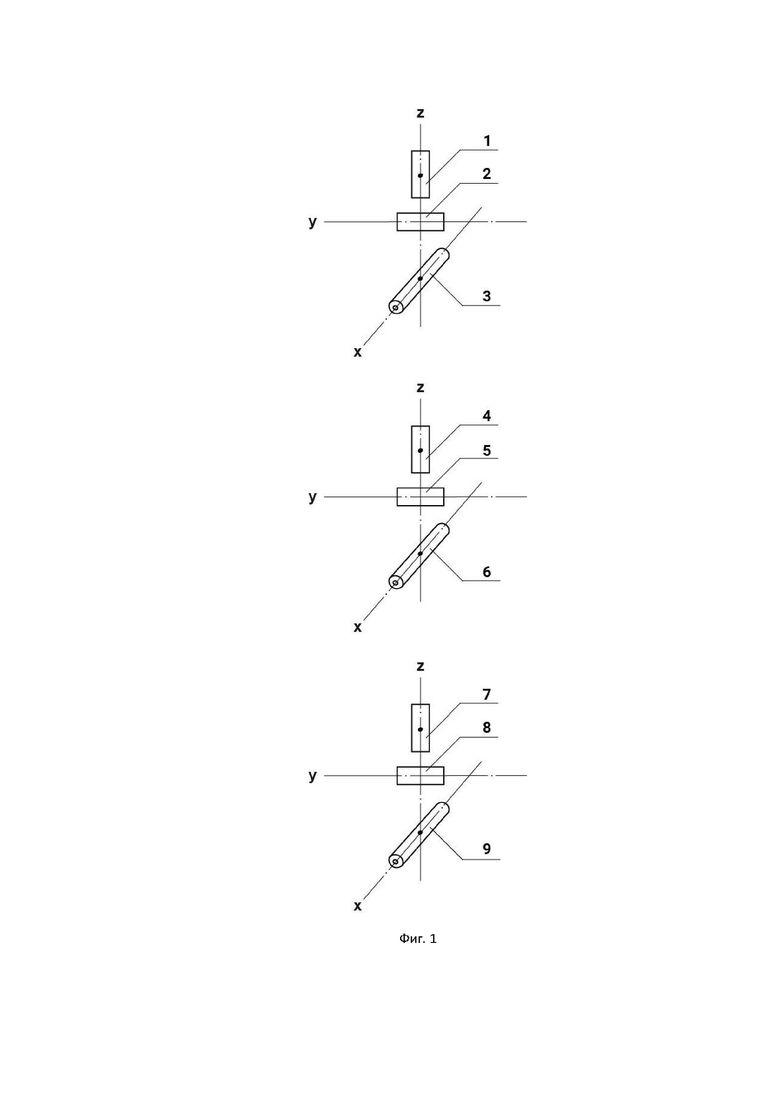

Фиг. 1 - Расположение датчиков постоянного магнитного поля при использовании трех блоков датчиков с тремя датчиками в каждом блоке.

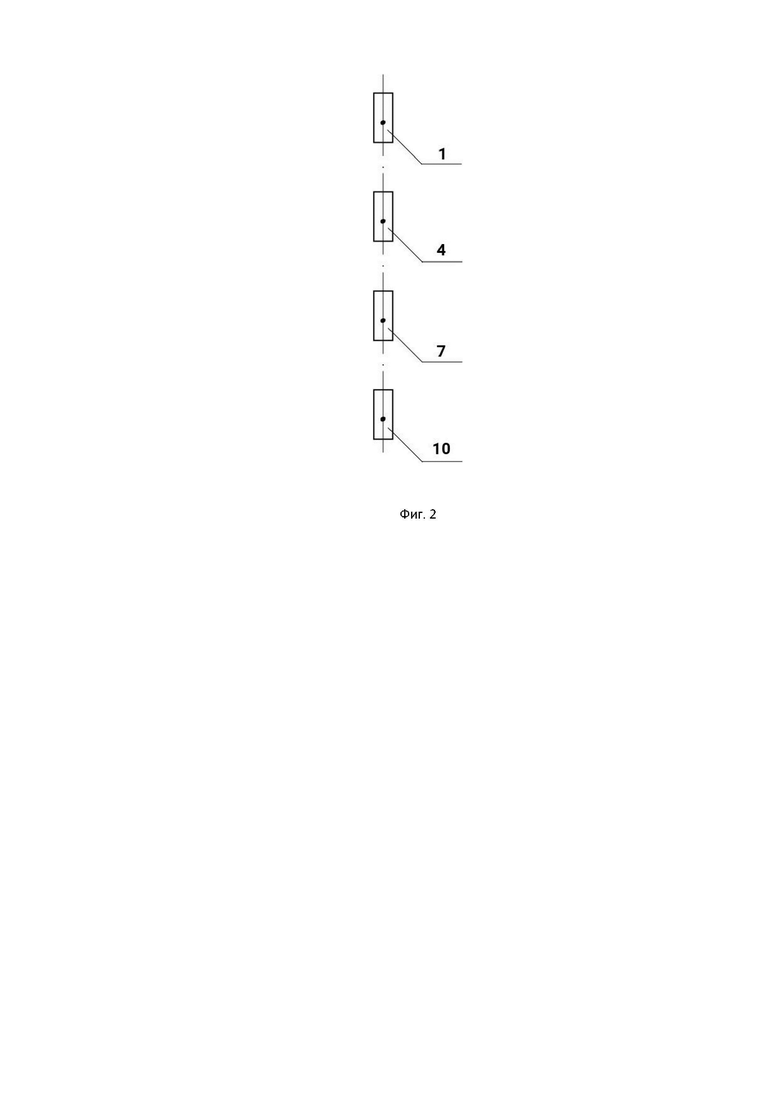

Фиг. 2 - Расположение датчиков постоянного магнитного поля при использовании четырех блоков датчиков с одним датчиком в каждом блоке.

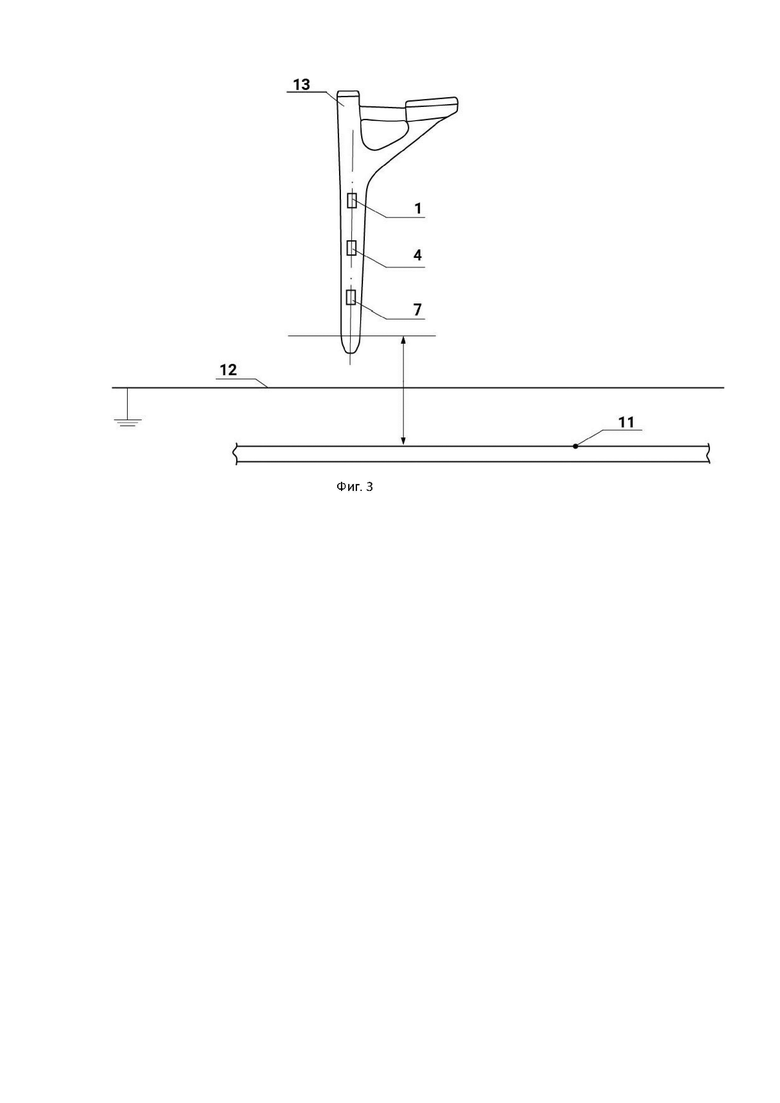

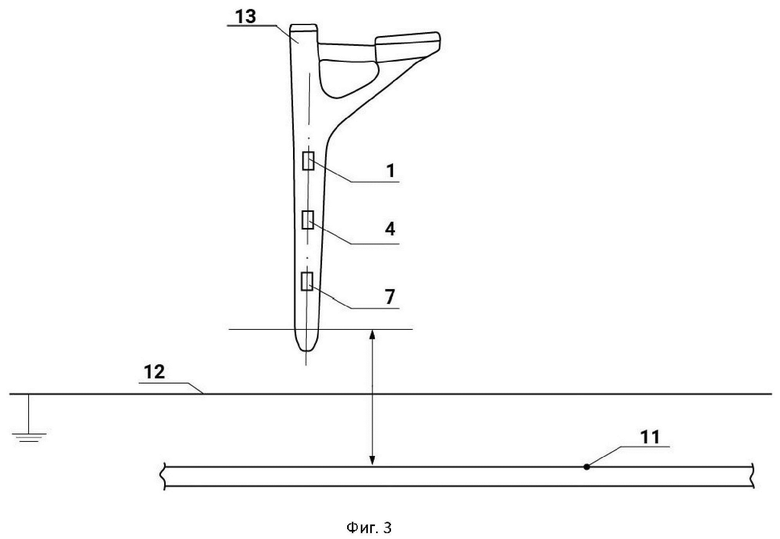

Фиг. 3 - Схема проведения измерений.

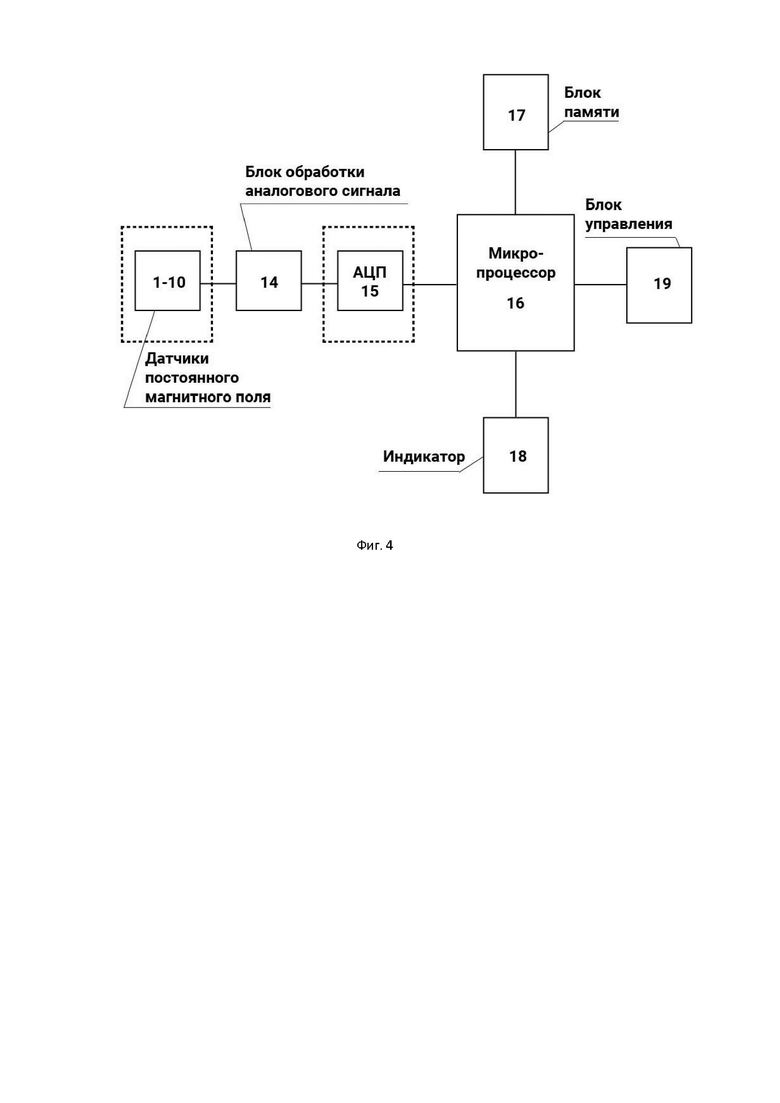

Фиг. 4 - Блок-схема устройства.

На рисунках цифрами обозначены следующие элементы:

1-10 - датчики постоянного магнитного поля

11 - коммуникация;

12 - уровень грунта;

13 - корпус;

14 - блок обработки аналогового сигнала датчиков постоянного магнитного поля;

15-АЦП;

16 - микропроцессор;

17 - блок памяти;

18 - индикатор;

19 - блок управления

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Устройство обнаружения дефектов трубопроводов, ответвлений и врезок в трубопровод, состоящее из приемника, содержащего корпус, с размещенными в нем блоками датчиков постоянного магнитного поля и приемника GPS\Глонасс отличающееся тем, что содержит как минимум три блока датчиков постоянного магнитного поля, оси датчиков в блоках датчиков постоянного магнитного поля параллельны, а центры датчиков находятся на одной оси и каждый блок датчиков постоянного магнитного поля содержит, как минимум, один датчик, датчики приемника соединены с блоком обработки аналогового сигнала, с блоками предусилителей, которые в свою очередь соединены с аналого-цифровыми преобразователями, а они соединены с микропроцессором, с которым, в свою очередь, соединены блок памяти и индикатор, содержит блок питания, питающий все элементы приемника.

Использование в устройстве трех блоков датчиков постоянного магнитного поля, расположенных на одной оси и ось каждого из датчиков в блоке параллельна оси соответствующего датчика в двух других блоках, позволяет вычислить по два градиента постоянного магнитного поля, на одной оси для каждой тройки датчиков, например первый градиент между датчиками 1 и 4 и второй градиент между датчиками 4 и 7, аналогично первый градиент между 2 и 5 и второй градиент между 5 и 8 для блоков, состоящих из трех датчиков, и разницу этих градиентов (фиг. 1). Таким образом значительно уменьшаются искажения, вызванные изменением наклона датчика в постоянном магнитном поле Земли и поле удаленных источников магнитного поля. При этом величина изменения магнитного поля, вызванная дефектом металла трубопровода, изменяется, в зависимости от расстояния до дефекта, обратно пропорционально квадрату расстояния. Это позволяет вычислить градиент магнитного поля дефекта, значительно снизив влияние градиента магнитного поля Земли и поля удаленных источников магнитного поля и скорректировать участки с наклоном датчика относительно первоначального положения. Расстояния между датчиками в первом (1, 2, 3) и втором (4, 5, 6) блоках и датчиками во втором (4, 5, 6) и третьем (7, 8, 9) (фиг. 1) блоках, для упрощения расчетов, должны быть одинаковы. Это значительно повышает достоверность обнаружения дефектов металла трубопровода.

Использование в устройстве четырех блоков датчиков постоянного магнитного поля, расположенных на одной оси и ось каждого из датчиков в блоке параллельна оси соответствующего датчика в трех других блоках, позволяет вычислить по два градиента постоянного магнитного поля, на одной оси для каждой четверки блоков датчиков, например первый градиент между датчиками 1 и 4 и второй градиент между датчиками 7 и 10, для блоков состоящих из одного датчика (фиг. 2). Расстояния между датчиками в первом (1) и втором (4) блоках и датчиками в третьем (7) и четвертом (10) блоках, для упрощения расчетов, должны быть одинаковы. Наличие четвертого блока датчиков позволяет разнести на большее расстояние попарно блоки датчиков, и учесть разность градиентов на большем удалении, что повышает помехозащищенность при отклонении оси датчиков от первоначального положения за счет фиксации отклонения оси прибора по показаниям удаленной от коммуникации пары датчиков.

Использование в каждом блоке датчиков постоянного магнитного поля только одного датчика предполагает размещение его под произвольным углом к линии, соединяющей центры датчиков в блоках. Предпочтительным расположением является расположение оси датчика, вдоль линии, соединяющей центры датчиков в блоках (фиг. 2). При этом оси датчиков во всех блоках параллельны.

Проводят непрерывное измерение магнитометрической антенной градиентов постоянного магнитного поля, состоящей как минимум из трех блоков датчиков магнитного поля (1,4,7), находящихся в корпусе прибора (13) над трубопроводом (11), путем перемещения датчиков вдоль трубопровода и стремятся к расположению устройства над осью трубопровода (фиг. 3).

Проводят определение координат измерений встроенным модулем определения координат GPS\Глонасс.

Проводят отображение результатов измеренных значений на индикаторе, и запись результатов измерений во встроенную память.

При использовании в устройстве феррозондовых датчиков магнитного поля, сигнал с датчиков поступает на блок обработки сигнала, в котором находятся предусилители, синхронный детектор, интегратор, системы обратной связи и возбуждения первой гармоники (14). Усиленный сигнал поступает на вход аналого-цифрового преобразователя АЦП (15) и оцифровывается в нем, с которого цифровой сигнал поступает в микропроцессор (16). В микропроцессоре (16) вычисляют градиенты в каждой паре соосных датчиков. Результаты расчетов выводятся на индикатор (18) и заносятся в блок памяти (17) (фиг. 4).

При использовании в устройстве трех блоков датчиков магнитного поля, вычисляют по два градиента в каждой паре соосных датчиков. Первый градиент между датчиками первого и второго блоков, и второй градиент между соосными датчиками второго и третьего блока. Вычисляют отношение и разницу первого и второго градиентов соответствующих датчиков в каждой паре, и по полученным значениям определяют уровень разницы градиентов сигналов над трассой. Данное устройство позволяет устранить влияние глобального магнитного поля на измерения поля дефектов и существенно снизить влияние колебания осей датчиков в пространстве, вызванное перемещениями оператора за счет фиксации отклонения оси прибора по показаниям удаленной от коммуникации пары датчиков.

При использовании в устройстве в каждом блоке одного датчика постоянного магнитного поля рассчитывают попарно величину градиентов, их соотношение и разницу значений двух градиентов для трех и четырех блоков.

При использовании в устройстве в каждом блоке двух датчиков магнитного поля рассчитывают градиенты, их соотношение и две разницы значений четырех градиентов для каждой пары соосных датчиков для трех и четырех блоков.

При использовании в устройстве в каждом блоке трех датчиков магнитного поля рассчитывают градиенты, их соотношение и три разницы значений градиентов для каждой пары соосных датчиков для трех и четырех блоков.

Увеличение количества датчиков в блоке позволяет повысить достоверность определения дефектов металла трубопровода за счет контроля уровня градиентов в разных направлениях векторов постоянного магнитного поля.

Наличие дефектов в трубопроводе определяют по величине изменения и величине разницы градиентов постоянного магнитного поля над трубопроводом. Результаты измерений используют для формирования графиков значений измерения величины градиента и разницы градиентов постоянного магнитного поля над трубопроводом, и по совокупности признаков, выделяемых на графике, выявляются места, содержащие дефекты или врезки.

В отличие от прототипа, содержащего 2 датчика постоянного магнитного поля, и не решающего проблему со скачками показаний при колебаниях корпуса в пространстве, при использовании трех и четырех блоков датчиков, даже содержащих по одному датчику, исключается влияние колебаний, на показания прибора, связанных с перемещением оператора, отклонением оси магнитометрической антенны от начального состояния.

Наивысшая точность достигается при пространственном расположении прибора таким образом, что линия, на которой находятся центры датчиков постоянного магнитного поля, перпендикулярна оси коммуникации. Ориентация прибора осуществляется на основе вспомогательных приборов определения мета прохождения коммуникации.

Таким образом, за счет одновременного измерения составляющих градиентов постоянного магнитного поля на одной оси и на разных расстояниях от оси коммуникации, обеспечивается повышение точности и достоверности определения места дефекта металла трубопровода.

Изобретение было раскрыто выше со ссылкой на конкретные варианты его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения дефектов трубопроводов и устройство для его осуществления | 2023 |

|

RU2822335C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2742631C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И НЕСАНКЦИОНИРОВАННЫХ ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572907C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И НЕСАНКЦИОНИРОВАННЫХ ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379579C1 |

| УСТРОЙСТВО ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697007C1 |

| УСТРОЙСТВО И СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2022 |

|

RU2784140C1 |

| Способ обнаружения несанкционированных врезок в трубопровод и устройство для его реализации | 2020 |

|

RU2751271C1 |

| Устройство и способ внутритрубной диагностики технического состояния трубопровода | 2019 |

|

RU2722636C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| Способ обнаружения несанкционированных врезок в подземный трубопровод | 2020 |

|

RU2741177C1 |

Изобретение относится к устройству контроля состояния металлических трубопроводов с поверхности грунта над трубопроводом. Устройство обнаружения дефектов трубопроводов, ответвлений и врезок в трубопровод состоит из приемника, содержащего корпус. В корпусе размещены блоки датчиков постоянного магнитного поля и приемник GPS\Глонасс. Устройство содержит минимум три, максимум четыре блока датчиков постоянного магнитного поля. Оси датчиков в блоках датчиков постоянного магнитного поля параллельны, а центры датчиков находятся на одной оси, и каждый блок датчиков постоянного магнитного поля содержит минимум один, максимум три датчика. Датчики приемника соединены с блоком обработки аналогового сигнала, с блоками предусилителей, которые в свою очередь соединены с аналого-цифровыми преобразователями, а они соединены с микропроцессором, с которым в свою очередь соединены блок памяти и индикатор. Устройство содержит блок питания, питающий все элементы приемника. Устройство может обслуживаться одним оператором и позволяет значительно сократить время и стоимость обследования трубопроводов. 7 з.п. ф-лы, 4 ил.

1. Устройство обнаружения дефектов трубопроводов, ответвлений и врезок в трубопровод, состоящее из приемника, содержащего корпус, с размещенными в нем блоками датчиков постоянного магнитного поля и приемника GPS\Глонасс, отличающееся тем, что содержит как минимум три блока датчиков постоянного магнитного поля, оси датчиков в блоках датчиков постоянного магнитного поля параллельны, а центры датчиков находятся на одной оси, и каждый блок датчиков постоянного магнитного поля содержит как минимум один датчик, датчики приемника соединены с блоком обработки аналогового сигнала, с блоками предусилителей, которые в свою очередь соединены с аналого-цифровыми преобразователями, а они соединенными с микропроцессором, с которым в свою очередь соединены блок памяти и индикатор, содержит блок питания, питающий все элементы приемника и блок управления.

2. Устройство по п. 1, отличающееся тем, что содержит четыре блока датчиков постоянного магнитного поля, расположенных на одной оси.

3. Устройство по любому из пунктов 1, 2, отличающееся тем, что блоки датчиков постоянного магнитного поля содержат по два взаимоортогональных датчика, и оси датчиков в каждом блоке датчиков постоянного магнитного поля попарно параллельны осям датчиков в остальных блоках, и центры всех датчиков находятся на одной оси.

4. Устройство по любому из пунктов 1, 2, отличающееся тем, что блоки датчиков постоянного магнитного поля содержат по три взаимоортогональных датчика, и оси трех датчиков в каждом блоке датчиков постоянного магнитного поля параллельны осям трех соответствующих датчиков в остальных блоках, и центры всех датчиков находятся на одной оси.

5. Устройство по любому из пунктов 1-4, отличающееся тем, что в качестве датчиков постоянного магнитного поля используют индукционные датчики.

6. Устройство по любому из пунктов 1-4, отличающееся тем, что в качестве датчиков постоянного магнитного поля используют феррозондовые датчики.

7. Устройство по любому из пунктов 1-6, отличающиеся тем, что корпуса с блоками датчиков и с микропроцессором разнесены и соединены проводом.

8. Устройство по любому из пунктов 1-6, отличающиеся тем, что корпуса с блоками датчиков и с микропроцессором разнесены, и сигнал с датчиков передается с помощью беспроводной связи на блок с микропроцессором.

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2742631C2 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И НЕСАНКЦИОНИРОВАННЫХ ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572907C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И НЕСАНКЦИОНИРОВАННЫХ ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379579C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2009 |

|

RU2453760C2 |

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

| СПОСОБ КОНТРОЛЯ И ОБНАРУЖЕНИЯ ДЕФЕКТОВ НА ТРУБОПРОВОДАХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2294482C1 |

Авторы

Даты

2024-12-16—Публикация

2023-11-13—Подача