Изобретение относится к области металлургии, преимущественно к обработке металлов давлением и может быть использовано при изготовлении металлопроката из стали марки типа 08Х18Н10Т для энергетического машиностроения и оборудования АЭС. Трубная продукция, используемая в указанных отраслях, должна обладать повышенными эксплуатационными характеристиками, в частности соответствующими нормативным требованиям величиной зерна, стойкостью к межкристаллитной коррозии, механическими свойствами при повышенных температурах.

Известен способ деформационно-термической обработки аустенитных нержавеющих сталей часов (патент RU №2482197, C21D 6/00, C21D 8/00, опубл. 20.05.2013), включающий пластическую деформацию путем горячей прокатки в интервале температур от 973 до 1173 К (700-900°С) до истиной степени деформации от 1 до 2, последующую термическую обработку путем отжига в интервале температур от 1323 до 1373 К (1050-1100°С) с временем выдержки в течение от 10 до 30 минут, охлаждение до комнатной температуры и холодную прокатку при комнатной температуре до истиной степени деформации от более 3,5 до 4 с последующим отжигом в интервале температур 773-973 К (500-700°С) с длительностью от 30 мин. до 2 часов.

В указанном способе термообработку осуществляют при пониженных температурах, что может негативно сказаться на стойкости к межкристаллитной коррозии и, как следствие, приводить к снижению эксплуатационной надежности.

Известен способ производства труб размерами вн.279×36 и вн.346×40 мм из стали марки 08Х18Н10Т-Ш для объектов атомной энергетики (патент RU №2542139, B21B 21/00, опубл. 20.02.2015), выбранный в качестве прототипа, в соответствии с которым слитки электрошлакового переплава размером 620x100x1750±5 0 мм нагревают в методических печах до температуры 1260-1270°С, прошивают в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620х вн.265×1985-2105 мм, которые с холодного или горячего посада нагревают до температуры 1260-1270°С, прошивают -раскатывают в гильзы размером 620хвн.390×2630-2800 мм. На ТПУ 8-16" гильзы прокатывают в передельные трубы размером 480×58×5500-5 800 мм, правят их на шестивалковой правильной машине, обтачивают и растачивают в передельные трубы размером 470×47×5500-5800 мм. Удаляют дефекты, производят аустенизацию, перекатывают на стане ХПТ 450 в товарные или передельные трубы по маршрутам 470×47×5500-5800 - вн.346×40×6700-7300 -вн.279×36×9200-9500 мм, которые затем подвергают аустенизации.

Однако в процессе термообработки перед холодной прокаткой будет происходить рост зерна, величина которого регламентирована ТУ 14-ЗР-197, при этом осуществление холодной прокатки с небольшими величинами деформации также может вызывать рост зерна в ходе рекристаллизации при проведении аустенизации, что снижает эксплуатационную надежность.

Технической задачей изобретения является создание способа производства холоднодеформированных труб из аустенитной нержавеющей стали типа 08Х18Н10Т, обеспечивающего требования в соответствии с ПНСТ 453-2020 «Трубы стальные для изготовления оборудования и трубопроводов атомных станций», часть 2 и ТУ 14-3Р-197-2001 «Трубы бесшовные из коррозионностойких сталей с повышенным качеством поверхности», в частности к величине зерна, стойкости к межкристаллитной коррозии и механическим свойствам при повышенных температурах.

Технический результат состоит в формирования мелкозернистой рекристаллизованной микроструктуры по всей толщине стенки трубы для обеспечения соответствия нормативным требованиям к величине зерна, стойкости к межкристаллитной коррозии и механическим свойствам при повышенных температурах.

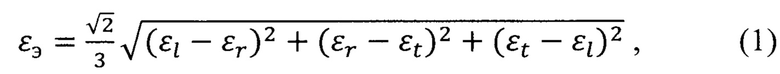

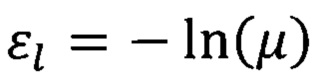

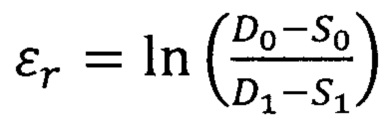

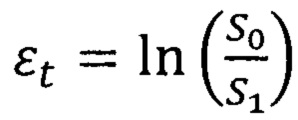

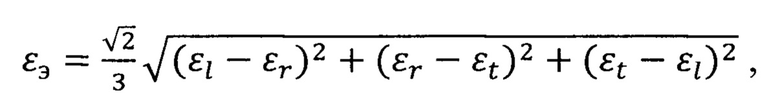

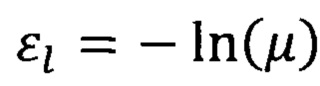

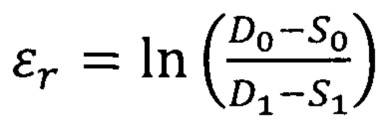

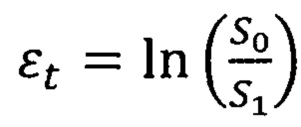

Указанный технический результат обеспечивается за счет того, что способ производства холоднодеформированных труб из аустенитной нержавеющей стали типа 08Х18Н10Т включает нагрев заготовки, горячую деформацию, охлаждение передельной трубы, холодную деформацию и термическую обработку. Согласно изобретению, используют заготовку с содержанием углерода не более 0,04% и титана в пределах от 5С, где С -массовая доля углерода в стали, до 0,4%, нагрев заготовки осуществляют в интервале температур от 1200 до 1280°С, холодную деформацию осуществляют с усилием, при котором степень деформации по Мизесу составляет 0,20 - 1,05 и рассчитана по формуле:

где  - степень деформации по длине трубы,

- степень деформации по длине трубы,

- степень деформации по диаметру трубы,

- степень деформации по диаметру трубы,

- степень деформации по толщине стенки трубы,

- степень деформации по толщине стенки трубы,

μ - коэффициент вытяжки,

D0, D1 - наружный диаметр трубы до и после холодной деформации, соответственно, мм,

S0, S1 - толщина стенки трубы до и после холодной деформации, соответственно, мм, затем проводят термическую обработку трубы с нагревом в интервале температур от 900 до 1080°С, выдержкой, обеспечивающей формирование мелкозернистой рекристаллизованной микроструктуры по толщине стенки трубы, и последующим охлаждением в воде или на воздухе.

В частном случае выполнения после горячей деформации осуществляют ускоренное охлаждение передельной трубы.

В частном случае выполнения после термической обработки осуществляют правку трубы.

На прохождение рекристаллизации с формированием мелкозернистой микроструктуры существенное влияние оказывают карбиды титана. Более низкое содержание титана и углерода в стали, по сравнению с указанным, обуславливает меньшую объемную долю выделений карбидов титана, способных затормозить процессы рекристаллизации.

Нагрев заготовки до температуры от 1200 до 1280°С из стали типа 08Х18Н10Т с содержанием углерода не более 0,04% обеспечивает прохождение рекристаллизации в процессе и после горячей деформации, в результате чего происходит первичное измельчение зерна.

При нагреве ниже температуры 1200°С с учетом длительности процессов горячей деформации не достигается полное прохождение процессов рекристаллизации при горячей деформации и после нее. При нагреве до температуры более 1280°С происходит выделение дельта-феррита и снижение горячей пластичности, что вызывает образование дефектов в стали типа 08Х18Н10Т.

Проведение после горячей деформации ускоренного охлаждения передельной трубы, например в воде или водо-воздушной смеси, предотвращает рост зерна аустенита в микроструктуре стали.

Проведение холодной деформации с усилием, при котором степень деформации по Мизесу составляет 0,20-1,05 и рассчитана по формуле (1), позволяет сформировать в стали типа 08Х18Н10Т упрочнение, достаточное для измельчения зерна при последующей аустенизации от 4 до 9 балла, что повышает выход годного.

При проведении термической обработки при температуре ниже 900°С не происходит рекристаллизации, следовательно нет измельчения зерна, а при температуре термической обработки более 1080°С происходит интенсивный рост зерна.

После холодной деформации и термической обработки трубы с нагревом в интервале температур от 900 до 1080°С и последующем охлаждении в воде или на воздухе происходило формирование мелкозернистой рекристаллизованной микроструктуры по всей толщине стенки трубы с размером зерна не крупнее 4 балла по ГОСТ 5639-82, что повышает стойкость к межкристаллитной коррозии и обеспечивает механические свойства при повышенных температурах в соответствии с ПНСТ 453-2020 и ТУ 14-ЗР-197-2001.

Проведение правки трубы после термической обработки обеспечивает уровень механических свойств в соответствии с нормативным документами, если требуемые механические свойства не были получены после термической обработки.

Предлагаемый способ производства холодно деформированных труб из аустенитной нержавеющей стали был реализован на АО «ЧТПЗ». Для прокатки использовали слитки электрошлакового переплава диаметром 590 мм из стали 08Х18Н10Т с фактической массовой долей углерода от 0,02 до 0,03% при массовой доле титана от 0,22 до 0,35%. В слитках перед прокаткой выполняли сквозное сверление отверстия диаметром 100 мм, затем нагревали до температуры в интервале от 1230 до 1240°С, прошивали в гильзы размером 570x140 мм, прокатывали на пилигримовом стане в трубы размером 418x70 мм и охлаждали до комнатной температуры.

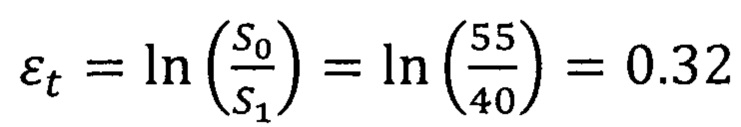

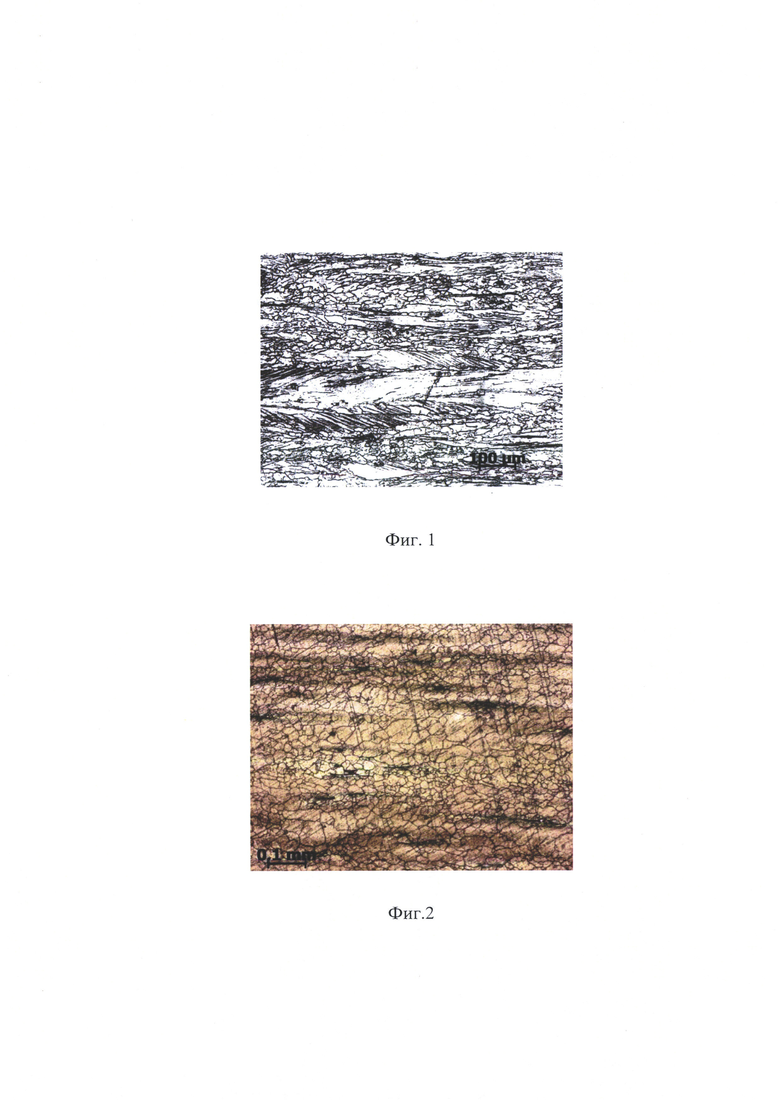

Трубы размером 418x70 мм были расточены и обточены до размера 406x55 мм и прокатаны на стане ХПТ в размер 355,6x40 мм, при этом степень деформации по Мизесу составила:

где  - деформация по длине,

- деформация по длине,

- деформация по диаметру,

- деформация по диаметру,

- деформация по толщине стенки, р.=1.53 - коэффициент вытяжки,

- деформация по толщине стенки, р.=1.53 - коэффициент вытяжки,

D0=406 мм - наружный диаметр трубы до проведения холодной деформации,

D1=355,6 мм - наружный диаметр трубы после холодной деформации,

S0=55 мм - толщина стенки трубы до проведения холодной деформации,

S1=40 мм - толщина стенки трубы после холодной деформации.

Затем осуществляли термическую обработку труб, в частности, на индукционной установке при нагреве до температуры 1020°С с охлаждением на воздухе. Перед и после холодной прокатки труб, а также после термической обработки выполняли операции химической обработки, предусмотренные для труб из нержавеющей стали. При необходимости проводили правку труб в косовалковой правильной машине.

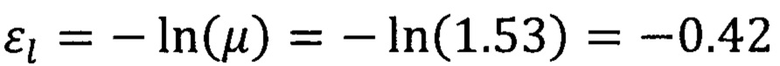

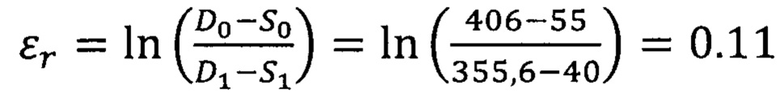

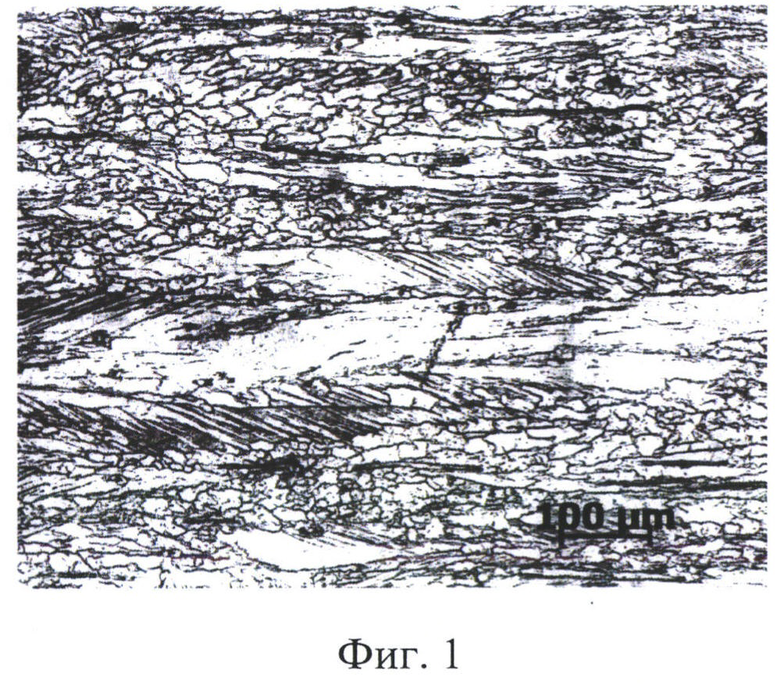

Изобретение иллюстрируется фотографиями, где на фиг. 1 представлена микроструктура металла холоднодеформированных труб размером вн.346x40 мм из стали 08Х18Н10Т с массовой долей углерода от 0,05 до 0,08%, на фиг. 2 - микроструктура металла холоднодеформированных труб размером 355,6x40 мм из стали 08Х18Н10Т с массовой долей углерода не более 0,04% и массовой долей титана от 5С до 0,4% (где С - массовая доля углерода), изготовленных по предлагаемому способу.

На фотографии, представленной на фиг. 2, видно, что микроструктура металла холоднодеформированных труб, изготовленных по предлагаемому способу, представляет собой равноосные зерна, близкие по форме, величине и направленности, размер которых не крупнее 4 балла по ГОСТ 5639-82, что соответствует требованиями ПНСТ 453-2020 «Трубы стальные для изготовления оборудования и трубопроводов атомных станций», часть 2 и ТУ 14-ЗР-197-2001 «Трубы бесшовные из коррозионностойких сталей с повышенным качеством поверхности». Микроструктура металла труб имеет разветвленные границы, трубы обладают стойкостью к межкристаллитной коррозии и механическими свойствами при повышенных температурах в соответствии с указанными нормативными документами.

Проведенные механические испытания труб при повышенных температурах и испытания на межкристаллитную коррозию по ГОСТ 6032 метод АМУ подтверждают соответствие свойств требованиям ПНСТ 453-2020 и ТУ 14-ЗР-197-2001.

Результаты сравнительных испытаний предлагаемого способа и прототипа представлены в таблице.

Как следует из таблицы, предлагаемый способ обеспечивает получение показателей, соответствующих ПНСТ 453-2020 и ТУ 14-3Р-197-2001.

Использование предлагаемого способа производства холоднодеформированных труб из аустенитной нержавеющей стали типа 08Х18Н10Т обеспечивает формирование мелкозернистой рекристаллизованной микроструктуры с величиной зерна не крупнее 4 балла по ГОСТ 5639-82 по всей толщине стенки холоднодеформированных труб, стойкость к межкристаллитной коррозии и механические свойства при повышенных температурах в соответствии с требованиями нормативных документов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 168,3×10,6×5000-10000 мм | 2013 |

|

RU2545950C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ РАЗМЕРОМ ВН.279Х36 И ВН.346Х40 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2542139C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 132,1Х18 ММ ДЛЯ ИЗГОТОВЛЕНИЯ МУФТ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2014 |

|

RU2577884C2 |

| Способ термической обработки холоднодеформированных труб из стали 12Х18Н12Т | 2023 |

|

RU2822492C1 |

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| ПОЛОСА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, ИМЕЮЩАЯ БЛЕСТЯЩУЮ ПОВЕРХНОСТЬ И ОТЛИЧНЫЕ МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | 2006 |

|

RU2361929C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2315673C2 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

Изобретение относится к металлургии легированных марок стали и сплавов и может быть использовано при изготовлении металлопроката для энергетического машиностроения и оборудования АЭС. Способ производства холоднодеформированных труб из аустенитной нержавеющей стали типа 08Х18Н10Т включает нагрев заготовки с массовой долей углерода не более 0,04% и титана от 5С до 0,4% до температуры в интервале от 1200 до 1280°С, горячую деформацию, охлаждение передельной трубы. Холодную деформацию осуществляют с усилием, при котором степень деформации по Мизесу составляет 0,20-1,05 и рассчитана по математической формуле, термическую обработку проводят с нагревом в интервале температур от 900 до 1080°С, выдержкой, обеспечивающей формирование мелкозернистой рекристаллизованной микроструктуры по толщине стенки трубы, и последующим охлаждением в воде или на воздухе. Изобретение обеспечивает формирование мелкозернистой рекристаллизованной микроструктуры, повышение стойкости к межкристаллитной коррозии и механические свойства при повышенных температурах. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ производства холоднодеформированных труб из аустенитной нержавеющей стали типа 08Х18Н10Т, включающий нагрев заготовки, горячую деформацию, охлаждение передельной трубы, холодную деформацию и термическую обработку, отличающийся тем, что используют заготовку с содержанием углерода не более 0,04% и титана в пределах от 5С, где С - массовая доля углерода в стали, до 0,4%, нагрев заготовки осуществляют в интервале температур от 1200 до 1280°С, холодную деформацию осуществляют с усилием, при котором степень деформации по Мизесу составляет 0,20-1,05 и рассчитана по формуле:

где  - степень деформации по длине трубы,

- степень деформации по длине трубы,

- степень деформации по диаметру трубы,

- степень деформации по диаметру трубы,

- степень деформации по толщине стенки трубы,

- степень деформации по толщине стенки трубы,

μ - коэффициент вытяжки,

D0, D1 - наружный диаметр трубы до и после холодной деформации, соответственно, мм,

S0, S1 - толщина стенки трубы до и после холодной деформации, соответственно, мм,

затем проводят термическую обработку трубы с нагревом в интервале температур от 900 до 1080°С, выдержкой, обеспечивающей формирование мелкозернистой рекристаллизованной микроструктуры по толщине стенки трубы, и последующим охлаждением в воде или на воздухе.

2. Способ по п. 1, отличающийся тем, что после горячей деформации осуществляют ускоренное охлаждение передельной трубы.

3. Способ по п. 1 или 2, отличающийся тем, что после термической обработки осуществляют правку трубы.

| СПОСОБ ПРОИЗВОДСТВА ТРУБ РАЗМЕРОМ ВН.279Х36 И ВН.346Х40 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2542139C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2012 |

|

RU2482197C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2013 |

|

RU2564770C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 265×22×13000±300 И 285×25×11750±50 мм ИЗ ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16Т2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ-ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК | 2012 |

|

RU2527591C2 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ТРУБ И СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2276695C1 |

| EP 3397406 B1, 07.07.2021. | |||

Авторы

Даты

2023-12-11—Публикация

2023-10-02—Подача