Область техники, к которой относится изобретение

Настоящая заявка относится к области техники изготовления трубопроводной листовой стали класса Х80 для гнутых труб, в частности к трубопроводной листовой стали класса Х80 для гнутых труб с высоким эквивалентным содержанием углерода и высокой ударной вязкостью при низких температурах, и к способу ее изготовления.

Предпосылки создания изобретения

В настоящее время в условиях оживленной мировой экономики с преобладанием газо- и нефтехимической энергии в мировом энергопотреблении и быстрым ростом потребления газо- и нефтехимической энергии происходит совершенствование магистральных трубопроводов с целью увеличения эффективности транспортировки и сокращения капиталовложений, и тенденцией развития производства стали для магистральных нефте- и газопроводов является высокая прочность, или сверхвысокое качество. Сейчас высшим классом трубопроводной стали, используемой в мире, является класс X80. В дополнение к прямым трубам, проект строительства трубопровода также включает гнутые трубы для изменения направления трубопровода, гнутые трубы на технологических станциях и т.д. Гнутые трубы обычно изготавливают при помощи двух типов способов: холодной гибки и горячей гибки, и способ холодной гибки постепенно заменяют способом горячей гибки, поскольку на способ холодной гибки оказывают влияние способ изготовления и условия эксплуатации. Горячая гибка гнутых труб обычно заключается в нагреве магистральной трубы до температуры Ac3 или выше при помощи оборудования для индукционного нагрева с последующим вращением зоны нагрева вокруг неподвижного центра с целью изгиба гнутой трубы с необходимым радиусом кривизны при помощи неподвижной ротационной панели и под действием тыловой оправки; после гибки гнутое наружное кольцо трубы охлаждают при помощи круглого охлаждающего кольца, и нагретая часть гнутой трубы претерпевает ускоренное охлаждение, сходное со способом ACC (ускоренного контролируемого охлаждения) по причине ограниченной охлаждающей способности круглого охлаждающего кольца. Листовая сталь после охлаждающей обработки подвергается отпуску в печи непрерывного действия с целью обеспечения надлежащей однородности. При рассмотрении способа в целом, все способы горячей гибки и холодной гибки аналогичны способу TMCP (термомеханического контроля), который представляет собой комбинацию деформации при высокой температуре (гибки) и способа охлаждения АСС. Поскольку деформация в способе горячей гибки происходит в небольшой степени при высокой температуре, а последующая охлаждающая способность является слабой, листовая сталь горячей гибки для гнутых труб может быть выполнена только с высоким эквивалентным содержанием углерода в составе. Исполнение с высоким эквивалентным содержанием углерода будет привносить в способ изготовления в целом две основные проблемы: 1) снижение ударной вязкости; 2) дефектная форма листовой стали по причине большого структурного напряжения в процессе охлаждения, что одновременно привносит трудности в последующую правку и наносит ущерб производительности.

У нас и за границей имеются патентные документы о гнутых трубах из стали класса X80 и листовой стали для гнутых труб, такие как патентная заявка CN201410239039.9, относящаяся к горячекатаной листовой стали для гнутых труб из стали класса X80, в которой: 1) упоминается только ударная вязкость листовой стали при -20 °C, хотя, на самом деле, в настоящее время для большинства листовых сталей для гнутых труб требуется ударная вязкость при - 30 °C или даже ниже; 2) после прокатки листовой стали требуется медленное охлаждение пакета, что является неблагоприятным одновременно для эффективности поточного производства листовой стали и последующего технологического процесса. Еще одна патентная заявка CN201110245761.X имеет следующие характерные признаки: 1) в заявке придается особое значение способу горячей гибки, однако не упоминается, какой способ изготовления листовой стали используется для сырьевой листовой стали; 2) значение низкотемпературной ударной вязкости при -45 °C, полученное в данной заявке, не превышает 200 Дж, и велики численные отклонения.

С учетом всего процесса деформации аустенита в способе горячей гибки и того, что последующее охлаждение является относительно простым и недостаточным, при разработке листовой стали для гнутых труб обычно принято более высокое эквивалентное содержание углерода по сравнению с таковым у листовой стали для прямых труб. Исполнение из компонентов с высоким эквивалентным содержанием углерода будет приводить к меньшей ударной вязкости при низких температурах.

Описание сущности изобретения

В соответствии с особенностями способа горячей гибки для гнутых труб, химический состав в данной заявке по-прежнему рассчитан на высокое эквивалентное содержание углерода, однако, посредством технического усовершенствования способа охлаждения в способе изготовления, трубопроводная листовая сталь класса Х80 с высоким эквивалентным содержанием углерода и высокой ударной вязкостью при низких температурах получается кратким способом с высоким выходом.

Техническая схема, принятая в настоящем изобретении для решения вышеописанных технических проблем, заключается в изготовлении трубопроводной листовой стали класса Х80 для гнутых труб со стойкостью к HIC (водородному растрескиванию), химический состав которой в массовых процентах является следующим: C: ≤0,10 %, Mn: 1,55—1,90 %, Si: ≤0,45 %, S: ≤0,001 %, P: ≤0,010 %, Nb: 0,045—0,08 %, Ti: ≤0,015 %, V: ≤0,008 %, Alt: ≤0,06 %, N: ≤0,0040 %, O: ≤0,004 %, Mo: ≤0,40 %, Cu: ≤0,30 %, Ni: 0,20—1,5 %, Cr: ≤0,35 %, Mo+Cu+Ni+Cr: ≤1,5 %,Ceq: 0,35—0,53%,Pcm: 0,17—0,27 %, остальное составляет Fe и постоянные примесные элементы.

Кроме того, толщина листовой стали составляет 18,4—42 мм, предел текучести — ≥600 МПа, предел прочности — ≥710 МПа, отношение напряжения при пределе текучести к пределу прочности — ≤0,93, удлинение — ≥35%, энергия удара при –30 °C — ≥350 Дж, энергия удара при –50 °C — ≥250 Дж, и энергия удара при –60 °C — ≥230 Дж.

Состав стали согласно изобретению основывается на принципе разработки стаяли с высоким эквивалентным содержанием углерода и включает соответствующие количества C, Mn, микроэлементы Nb, V, Ti и другие микролегирующие элементы, а также следовые количества Mo, Cu, Ni и других элементов, которые комбинируют в особом способе прокатки TMCP, за счет чего предельные механические свойства, в частности ударная вязкость при низких температурах, обеспечиваются при условии высокого эквивалентного содержания углерода. Принцип добавления вышеупомянутых элементов является следующим:

C: С — является наиболее экономически выгодным и базовым упрочняющим элементом в стали и, очевидно, способен повышать прочность стали за счет твердо-растворного упрочнения и дисперсионного упрочнения, однако оказывает неблагоприятное воздействие на ударную вязкость, пластичность и свариваемость стали. Поэтому тенденцией развития трубопроводной стали является уменьшение содержания С, однако для соответствия условиям способа горячей гибки, прочности и ударной вязкости содержание С контролируют в диапазоне 0,05~0,10 %.

Mn: Mn является наиболее важным элементом для компенсации потери прочности, вызываемой уменьшением содержания С в трубопроводной стали, повышает прочность стали за счет твердо-растворного упрочнения; Mn представляет собой элемент, расширяющий γ-фазу и понижающий температуру фазового превращения γ→α в стали, что способствует получению мелкозернистых продуктов превращения, повышению ударной вязкости стали, понижению температуры перехода из пластичного состояния в хрупкое; Mn также представляет собой элемент, повышающий закаливаемость стали. Что касается пагубного влияния ликвации Mn на стойкость к HIC в способе контроля, и с учетом требований как способа горячей гибки, так и прочности, содержание Mn в настоящем изобретении рассчитано в диапазоне 1,55—1,9 %, и для ослабления осевой ликвации, вызываемой высоким содержанием Mn, при непрерывном литье принимается мягкое обжатие.

Nb: Nb является одним из важнейших микролегирующих элементов в современных микролегированных сталях, в частности в трубопроводных сталях, и оказывает очевидное влияние на измельчение зерна. Восстановление и рекристаллизацию деформированного аустенита можно затруднить при помощи волочения твердого раствора Nb и осаждения Nb (C, N) под действием деформации в ходе горячей прокатки; деформированный аустенит, не прокатанный в зоне рекристаллизации, в ходе фазового превращения при помощи TMCP может быть преобразован в мелкозернистые продукты фазового превращения, придающие стали высокую прочность и ударную вязкость, а диапазон содержания Nb определяют главным образом на основе взаимосвязи между содержанием С и Nb согласно изобретению.

V: V дает большее дисперсионное упрочнение и более слабое измельчение зерна, и играет главную роль в дисперсионном упрочнении в сочетании с микролегирующими элементами Nb, V и Ti.

Ti: Ti представляет собой сильно фиксирующий азот элемент, и стехиометрическое отношение Ti/N составляет 3.42, т.е. содержание N можно зафиксировать в стали на уровне ниже 60 м.д. с использованием приблизительно 0,02 % Ti, при этом при непрерывном литье плоских заготовок могут образовываться выделения TiN, и выделения мелких фракций являются незаменимыми элементами трубопроводной стали, способными эффективно препятствовать росту зерен аустенита в плоской заготовке при нагреве, способствовать повышению растворимости в твердом состоянии Nb в аустените и повышать ударную вязкость зоны, находящейся под действием температуры сварки, однако при слишком большом содержании Ti будет образовывать большие частицы TiN, которые будут вызывать падение ударопрочности, поэтому в настоящем изобретении содержание Ti будет контролироваться на уровне ≤0,015 %.

Mo: Mo может задерживать образование предварительной ферритной фазы при превращении γ→α, является главным элементом, способствующим образованию игольчатого феррита, и играет важную роль в контроле фазового превращения и повышении закаливаемости стали. Тривиальный игольчатый феррит, или баинит, можно получить путем добавления некоторого количества Mo при определенной скорости охлаждения и конечной температуре охлаждения, и, что касается способа TMCP и способа горячей гибки, содержание Mo можно контролировать на уровне не менее 0,15 %.

S, P: S и P представляют собой постоянные примесные элементы в трубопроводной стали, и чем ниже содержание S и P, тем большую ударную вязкость трубопроводные стали приобретают при изменении сульфидной морфологии посредством обработки сверхмалыми количествами серы и Ca.

Cu, Ni: так как прочность стали может быть повышена путем растворного упрочнения, добавление Ni не только повышает ударную вязкость стали, но также препятствует горячеломкости, легко вызываемой Cu в стали, и содержание Ni в контролируют на уровне не менее 0,2 %.

Cr: добавление Cr может повышать закаливаемость стали и является относительно дешевым.

Настоящее изобретение также направлено на способ получения трубопроводной листовой стали класса Х80 с высоким эквивалентным содержанием углерода и высокой ударной вязкостью при низких температурах для гнутых труб, который представляет собой последовательность следующих этапов: подготовка состава; плавка в конвертере или электрической печи; внепечное рафинирование; непрерывное литье; подогрев плоской заготовки; особый способ TMCP и охлаждение пакета после охлаждения; правка.

Этапы указанного особого способа являются следующими.

Сырье перерабатывают последовательно при помощи способа KR (двухэтапной выплавки чугуна) предварительной обработки расплавленной стали, плавки в конвертере, рафинирования в установке LF («ковш-печь»), вакуумного рафинирования в установке RH (циркуляционного вакуумирования), непрерывного литья, при этом для рафинирования используется способ обработки Ca с молярным отношением Ca/S не менее 1, и включения типа В контролируют на уровне сорта 1,5 или менее. При непрерывном литье, для предотвращения ликвации сердцевины, вызываемой высоким содержанием Mn, используют мягкое обжатие с целью изготовления путем непрерывного литья плоской заготовки, удовлетворяющей требованиям к составу и имеющей толщину не менее 350 мм и степень сжатия не менее 10.

Плоскую заготовку, полученную путем непрерывного литья, подогревают, контролируя температуру второго этапа нагрева на уровне 1250—1300 °C; после разгрузки печи выполняют особый способ TMCP, включающий двухэтапную прокатку и охлаждение промежуточной плоской заготовки: первый этап представляет собой прокатку в зоне рекристаллизации, при которой конечная температура прокатки не превышает 1200 °C, и при прокатке в зоне рекристаллизации степень обжатия за один проход в двух или трех непрерывных проходах контролируют на уровне не менее 20 %; охлаждение промежуточной плоской заготовки предназначено для умеренного охлаждения промежуточной плоской заготовки до температуры начальной температуры прокатки вне зоны рекристаллизации на втором этапе при помощи системы мягкого охлаждения, при этом способ охлаждения заключается в охлаждении корпуса емкости путем возвратно-поступательного перемещения, скорость охлаждения составляет 6—12 °C/с с обеспечением прекращения роста зерен аустенита после прокатки и формования в зоне рекристаллизации, и при этом разность температур между поверхностью промежуточной плоской заготовки и сердцевиной является небольшой; второй этап представляет собой прокатку вне зоны рекристаллизации, при этом начальная температура прокатки не превышает 880 °C, и конечную температуру прокатки контролируют на уровне 790—850 °C до достижения конечной толщины.

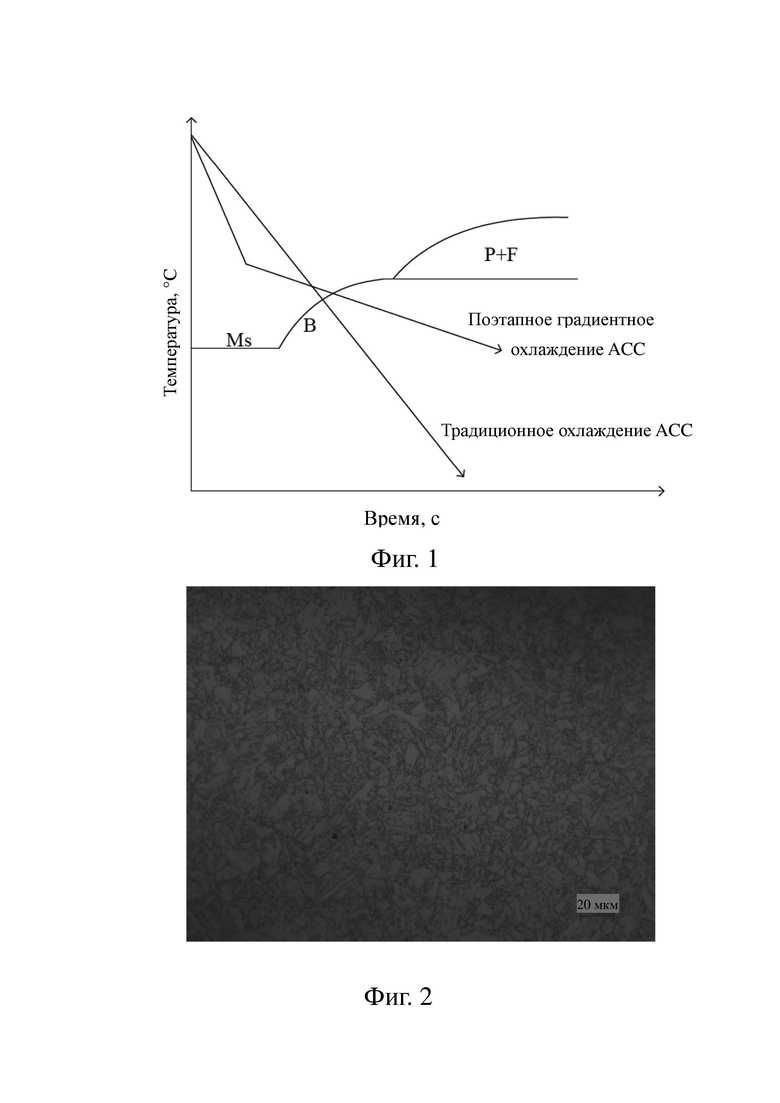

После прокатки листовую сталь охлаждают водой, при этом начальную температуру охлаждения контролируют на уровне не выше 810 °C, конечную температуру охлаждения контролируют на уровне не выше 500 °C, и скорость охлаждения составляет 10—35 °C/с; после охлаждения листовую сталь подвергают правке, а затем путем охлаждения непосредственно до комнатной температуры получают готовый продукт. В данном способе охлаждения, с учетом того, что готовая листовая сталь имеет высокое эквивалентное содержание углерода, принят способ поэтапного охлаждения, т.е. количество охлаждающей воды каждого охлаждающего блока АСС устанавливают на разном уровне: количество охлаждающей воды в первых, 1—6, сегментах является наибольшим при соответствующей скорости охлаждения 25—35 °C/с, и количество охлаждающей воды в последних, 7—12, сегментах охлаждающего блока ACC последовательно уменьшается с соответствующим изменением скорости охлаждения на 10—20 °C/с.

После достижения конечной температуры прокатки первые, 1—6, сегменты охлаждения листовой стали в АСС охлаждают до температуры около линии Ac3 на кривой ССТ (превращения при непрерывном охлаждении) посредством способа поэтапного градиентного охлаждения. С одной стороны, она может приобретать большую степень переохлаждения посредством высокой скорости охлаждения, и будет получено больше зародышей фазового превращения и, в конечном итоге, более мелкие кристаллические зерна после фазового превращения. С другой стороны, вышеупомянутый способ охлаждения может сокращать время, необходимое для достижения одной и той же средней скорости охлаждения и конечной температуры охлаждения. Когда температура находится вблизи линии Ar3, меньшая скорость охлаждения принята для уменьшения фазовых напряжений и чувствительности к температурному напряжению при фазовом превращении в условиях высокого эквивалентного содержания углерода. Таким образом, структура листовой стали является относительно мелкозернистой, предельное остаточное напряжение является относительно небольшим, и, в конечном итоге, листовая сталь обладает высокой ударной вязкостью при низких температурах.

Система мягкого охлаждения, принятая в настоящем изобретении, расположена между обжимной клетью и чистовой клетью технологической линии прокатного стана, и она представляет собой коробчатую конструкцию с общей длиной 18 м, в которой на верхней части короба плотно расположены форсунки для умеренного охлаждения обжатой промежуточной плоской заготовки; в соответствии с разной толщиной промежуточной плоской заготовки, получаемая скорость охлаждения промежуточной плоской заготовки составляет 4—18 °C/с; в соответствии с требованиями к продукту и технологическими требованиями, при этом толщина промежуточной плоской заготовки, обычно составляет приблизительно 40—180 мм, и промежуточная плоская заготовка, толщина которой составляет менее 40 мм, без необходимости не открывается для умеренного охлаждения, так как является более тонкой; для промежуточных плоских заготовок большей толщины, с учетом проектного предела, максимальная скорость охлаждения составляет 4 °C/с, тогда как для тонких плоских заготовок максимальная скорость охлаждения может составлять 18 °C/с.

Кроме того, способ эксплуатации системы мягкого охлаждения является следующим: путем прокатки в зоне рекристаллизации получают промежуточную плоскую заготовку, и возвратно-поступательно перемещают промежуточную плоскую заготовку после попадания в систему мягкого охлаждения, в которой соответствующий конвейер действует в режиме возвратно-поступательного движения, в то время как форсунки распыляют воду на промежуточную плоскую заготовку с целью охлаждения промежуточной плоской заготовки до начальной температуры прокатки второго этапа с заданной скоростью охлаждения, и после охлаждения промежуточной плоской заготовки до начальной температуры прокатки второго этапа, промежуточную плоскую заготовку доставляют из системы мягкого охлаждения и направляют в процесс прокатки на втором этапе.

Изобретение имеет следующие характерные признаки.

1) Технические проблемы дефектной или неустойчивой ударопрочности при низких температурах в условиях высокого эквивалентного содержания углерода решаются путем принятия соответствующего состава и особой технологии изготовления, что делает листовую сталь для гнутых труб обладающей превосходной ударной вязкостью при низких температурах.

2) В настоящем изобретении для охлаждения листовой стали принят способ поэтапного градиентного охлаждения, который может быть реализован на месте без дополнительных капиталовложений в оборудование и отличается высокой производительностью и простотой.

Краткое описание фигур в графических материалах

На фиг. 1 представлено сравнение поэтапного градиентного охлаждения АСС в одном варианте осуществления настоящего изобретения с традиционным охлаждением;

На фиг. 2 представлено изображение структуры листовой стали согласно варианту осуществления настоящего изобретения.

Вариант (варианты) осуществления изобретения

Настоящее изобретение в дальнейшем подробно описано со ссылкой на варианты осуществления.

Способ изготовления трубопроводной листовой стали класса Х80 с высоким эквивалентным содержанием углерода и высокой ударной вязкостью при низких температурах для применения в гнутых трубах, представляет собой последовательность следующих этапов: подготовка состава плавка в конвертере или электрической печи; внепечное рафинирование; непрерывное литье; подогрев плоской заготовки; прокатка; градиентное охлаждение АСС; правка.

Конкретные этапы способа являются следующими: сырье последовательно перерабатывают при помощи способа KR предварительной обработки расплавленной стали, плавки в конвертере, рафинирования в установке LF, вакуумного рафинирования в установке RH, непрерывного литья, при этом при рафинировании молярное отношение Ca/S контролируют на уровне не менее 1, и включения типа В контролируют на уровне сорта 1,5 или менее. При непрерывном литье, для предотвращения ликвации сердцевины, вызываемой высоким содержанием Mn, используют мягкое обжатие. Плоская заготовка, изготовленная путем непрерывного литья, удовлетворяет требованиям к составу и имеет толщину 350 мм; при нагреве плоской заготовки температуру секции второго этапа нагрева контролируют на уровне не более 1300 °C, и время пребывания в данной секции нагрева составляет не менее 4 часов; затем последовательно проводят процессы прокатки, поэтапного градиентного охлаждения АСС и правки.

Особый способ TMCP включает двухэтапную прокатку и охлаждение промежуточной плоской заготовки: первый этап представляет собой прокатку в зоне рекристаллизации, где конечная температура прокатки не превышает 1200 °C, и при прокатке в зоне рекристаллизации степень обжатия за один проход в двух или трех непрерывных проходах контролируют на уровне не менее 20 %.

Охлаждение промежуточной плоской заготовки представляет собой быстрое охлаждение промежуточной плоской заготовки до температуры начальной температуры прокатки вне зоны рекристаллизации на втором этапе при помощи системы мягкого охлаждения, при этом способ охлаждения заключается в охлаждении корпуса емкости путем возвратно-поступательного перемещения, при этом скорость охлаждения составляет 6—12 °C/с с обеспечением прекращения роста зерен аустенита после прокатки и формования в зоне рекристаллизации, и разность температур между поверхностью промежуточной плоской заготовки и сердцевиной является небольшой.

Второй этап представляет собой прокатку вне зоны рекристаллизации, при этом начальная температура прокатки не превышает 900 °C, и конечную температуру прокатки контролируют на уровне 850 °C; после прокатки листовую сталь охлаждают водой, при этом начальную температуру охлаждения контролируют на уровне не выше 800 °C, конечную температуру охлаждения контролируют на уровне не выше 500 °C, и скорость охлаждения составляет 10—35 °C/с; с учетом того, что готовая листовая сталь имеет высокое эквивалентное содержание углерода, в данном способе охлаждения принят способ поэтапного градиентного охлаждения, т.е. количество охлаждающей воды каждого охлаждающего блока АСС устанавливают на разном уровне: количество охлаждающей воды в первых, 1—6, сегментах является наибольшим при соответствующей скорости охлаждения 25—35 °C/с, и количество охлаждающей воды в последних, 7—12, сегментах охлаждающего блока ACC уменьшают последовательно с соответствующим изменением скорости охлаждения на 10—20 °C/с; после охлаждения листовую сталь подвергают правке, а затем путем охлаждения непосредственно до комнатной температуры получают готовый продукт.

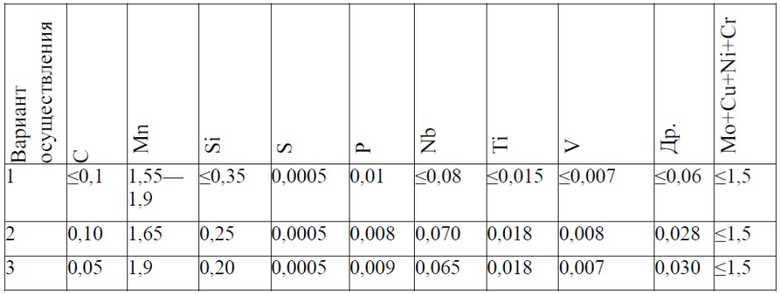

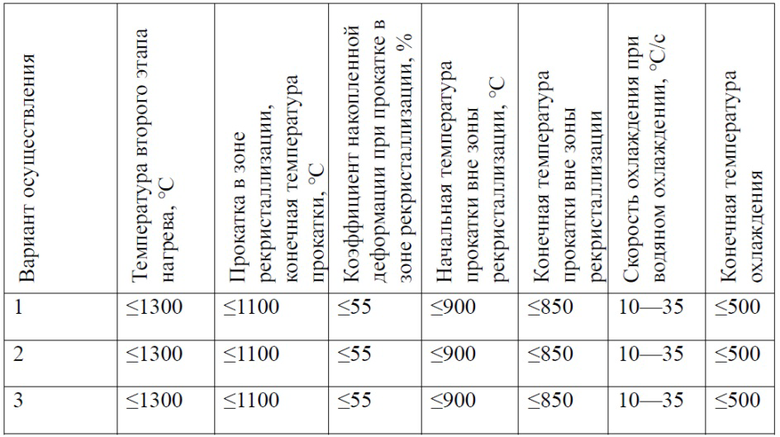

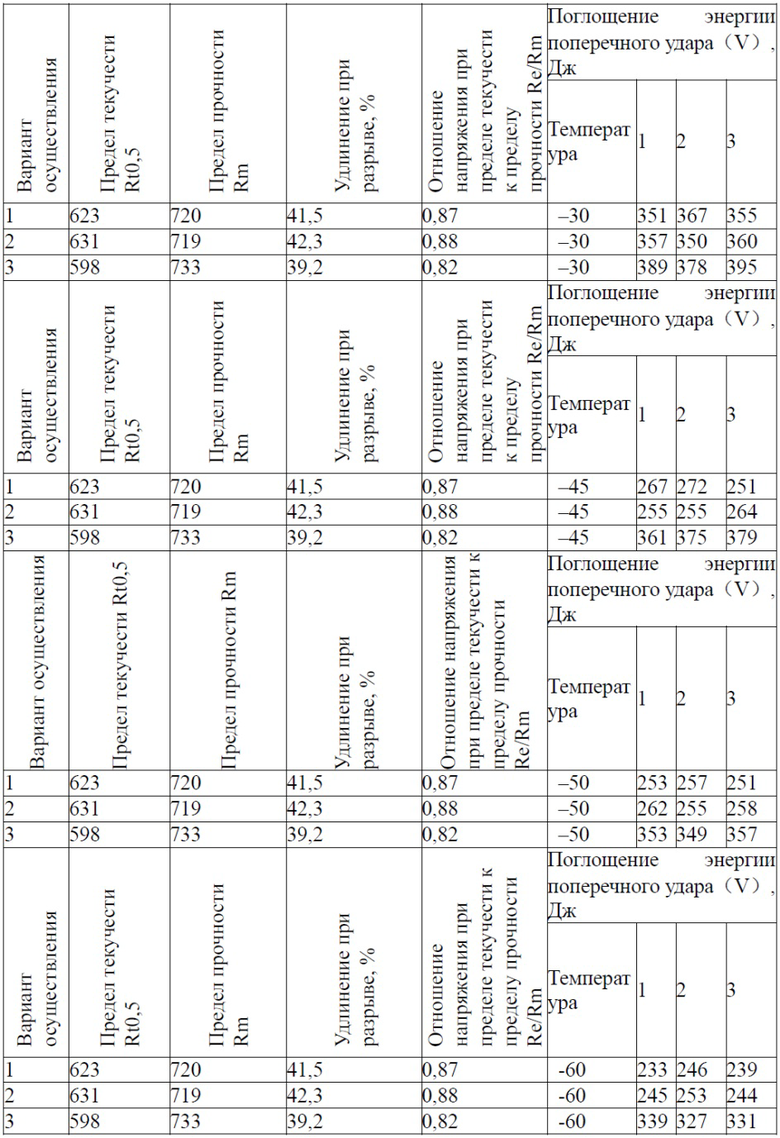

Конкретный химический состав листовой стали, включенной в каждый вариант осуществления, представлен в таблице 1, параметры особого способа ТМСР приведены в таблице 2, и основные механические свойства приведены в таблице 3.

Таблица 1

Таблица 2

Таблица3

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОВОДНАЯ СТАЛЬ, ОБЛАДАЮЩАЯ КАК СТОЙКОСТЬЮ К HIC, ТАК И БОЛЬШИМ СОПРОТИВЛЕНИЕМ ДЕФОРМАЦИИ, И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2020 |

|

RU2793945C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| СТАЛЬНАЯ ПОЛОСА С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ И ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2588755C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К65 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2615667C1 |

| СВЕРХТОЛСТЫЙ ЛИСТ СТАЛИ ДЛЯ СОСУДА С ХОРОШЕЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ В ЦЕНТРЕ И СПОСОБ ПРОИЗВОДСТВА | 2020 |

|

RU2797390C1 |

| СТАЛЬ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ НА РАЗРЫВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1998 |

|

RU2205245C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ПРИМЕНЕНИЯ В МОРСКОМ СТРОИТЕЛЬСТВЕ В ПОЛЯРНЫХ РЕГИОНАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2816465C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2561569C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПОЛОСА С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ И ПРЕДЕЛОМ ТЕКУЧЕСТИ 700 МПА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2593567C2 |

Изобретение относится к области металлургии, а именно к изготовлению трубопроводной листовой стали класса прочности Х80, используемой для производства гнутых труб. Сталь имеет следующий химический состав, мас.%: C: ≤0,10, Mn: 1,55-1,90, Si: ≤0,45, S: ≤0,001, P: ≤0,010, Nb: 0,045-0,08, Ti: ≤0,015, V: ≤0,008, Alt: ≤0,06, N: ≤0,0040, O: ≤0,004, Mo: ≤0,40, Cu: ≤0,30, Ni: 0,20-1,5, Cr: ≤0,35, Mo+Cu+Ni+Cr ≤1,5, Ceq: 0,35- 0,53%, Pcm: 0,17-0,27%, остальное составляет Fe и постоянные примесные элементы. Сталь обладает высокими механическими свойствами и высокой ударной вязкостью при низких температурах. 2 н. и 2 з.п. ф-лы, 2 ил., 3 табл.

1. Трубопроводная листовая сталь класса Х80 с высоким эквивалентным содержанием углерода, которая имеет высокую ударную вязкость при низких температурах, применяемая в гнутых трубах, химический состав которой, мас.%, является следующим: C: ≤0,10, Mn: 1,55-1,90, Si: ≤0,45, S: ≤0,001, P: ≤0,010, Nb: 0,045-0,08, Ti: ≤0,015, V: ≤0,008, Alt: ≤0,06, N: ≤0,0040, O: ≤0,004, Mo: ≤0,40, Cu: ≤0,30, Ni: 0,20-1,5, Cr: ≤0,35, Mo+Cu+Ni+Cr ≤1,5%, Ceq: 0,35-0,53%, Pcm: 0,17-0,27%, остальное составляет Fe и постоянные примесные элементы.

2. Трубопроводная листовая сталь класса Х80 с высоким эквивалентным содержанием углерода, которая имеет высокую ударную вязкость при низких температурах, применяемая в гнутых трубах, по п. 1, отличающаяся тем, что ее толщина составляет 18,4-42 мм, предел текучести составляет ≥600 МПа, предел прочности составляет ≥710 МПа, отношение напряжения при пределе текучести к пределу прочности составляет ≤0,93, удлинение составляет ≥35%, энергия удара при –30°C составляет ≥350 Дж, энергия удара при –50°C составляет ≥250 Дж и энергия удара при –60°C составляет ≥230 Дж.

3. Способ производства трубопроводной листовой стали класса Х80 с высоким эквивалентным содержанием углерода, которая имеет высокую ударную вязкость при низких температурах, применяемой в гнутых трубах, по п. 1 или 2, отличающийся тем, что включает следующие этапы, на которых:

сырье перерабатывают последовательно при помощи способа предварительной обработки расплавленной стали (KR), плавки в конвертере, рафинирования в установке «ковш-печь» (LF), вакуумного рафинирования в установке циркуляционного вакуумирования (RH), непрерывного литья,

при этом для рафинирования применяют способ обработки Ca с молярным отношением Ca/S не менее 1 и сорт включений типа В контролируют на уровне не более 1,5,

при этом при непрерывном литье, для предотвращения ликвации сердцевины, вызываемой высоким содержанием Mn, используют мягкое обжатие с изготовлением путем непрерывного литья плоской заготовки, удовлетворяющей требованиям к составу, имеющей толщину не менее 350 мм и степень сжатия не менее 10;

плоскую заготовку, полученную путем непрерывного литья, повторно нагревают, контролируя температуру второго этапа нагрева на уровне 1250-1300°C; после разгрузки печи выполняют способ термомеханического контроля (TMCP), включающий двухэтапную прокатку и охлаждение промежуточной плоской заготовки,

при этом первый этап представляет собой прокатку в зоне рекристаллизации, при которой конечная температура прокатки не превышает 1200°C, и при прокатке в зоне рекристаллизации в двух или трех непрерывных проходах степень обжатия за каждый проход контролируют на уровне не менее 20%;

при этом охлаждение промежуточной плоской заготовки представляет собой умеренное охлаждение промежуточной плоской заготовки до температуры начальной температуры прокатки вне зоны рекристаллизации на втором этапе при помощи системы мягкого охлаждения, при этом способ охлаждения заключается в охлаждении промежуточной плоской заготовки в корпусе емкости, камере охлаждения или системе мягкого охлаждения путем возвратно-поступательного перемещения и при этом скорость охлаждения составляет 6-12°C/с с обеспечением прекращения роста зерен аустенита после прокатки и формования в зоне рекристаллизации, и причем разность температур между поверхностью промежуточной плоской заготовки и сердцевиной является небольшой;

при этом второй этап представляет собой прокатку вне зоны рекристаллизации, при этом начальная температура прокатки не превышает 880°C и конечную температуру прокатки контролируют на уровне 790-850°C до достижения конечной толщины;

после прокатки листовую сталь охлаждают водой, при этом начальную температуру охлаждения контролируют на уровне не выше 810°C, конечную температуру охлаждения контролируют на уровне не выше 500°C и скорость охлаждения составляет 10-35°C/с;

после охлаждения листовую сталь подвергают правке, а затем путем непосредственного охлаждения до комнатной температуры получают готовый продукт; и при этом в данном способе охлаждения с учетом того, что готовая листовая сталь имеет высокое эквивалентное содержание углерода, принимают способ поэтапного охлаждения, то есть количество охлаждающей воды каждого охлаждающего блока ускоренного контролируемого охлаждения (ACC) устанавливают на разном уровне: количество охлаждающей воды в первых, 1-6, сегментах является наибольшим при соответствующей скорости охлаждения 25-35°C/с, а количество охлаждающей воды в последних, 7-12, сегментах охлаждающего блока ACC уменьшают последовательно с соответствующим изменением скорости охлаждения на 10-20°C/с.

4. Способ изготовления трубопроводной листовой стали класса Х80 с высоким эквивалентным содержанием углерода, которая имеет высокую ударную вязкость при низких температурах, применяемой в гнутых трубах, по п. 3, отличающийся тем, что технологический процесс системы мягкого охлаждения заключается в следующем: промежуточную плоскую заготовку получают путем прокатки в зоне рекристаллизации и промежуточную плоскую заготовку возвратно-поступательно перемещают после попадания в систему мягкого охлаждения, в которой соответствующий конвейер действует в режиме возвратно-поступательного движения, в то время как форсунки распыляют воду на промежуточную плоскую заготовку с целью охлаждения промежуточной плоской заготовки до начальной температуры прокатки второго этапа с заданной скоростью охлаждения; и после охлаждения промежуточной плоской заготовки до начальной температуры прокатки второго этапа промежуточную плоскую заготовку доставляют из системы мягкого охлаждения и направляют в процесс прокатки на втором этапе.

| ГОРЯЧЕГНУТАЯ ТРУБА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2404280C2 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2518830C1 |

| ВЫСОКОПРОЧНАЯ СВАРНАЯ СТАЛЬНАЯ ТРУБА ДЛЯ ТРУБОПРОВОДА, ОБЛАДАЮЩАЯ ПРЕВОСХОДНОЙ НИЗКОТЕМПЕРАТУРНОЙ ВЯЗКОСТЬЮ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2427662C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| CN 103014553 B, 03.12.2014 | |||

| KR 20080060091 A, 01.07.2008. | |||

Авторы

Даты

2020-06-22—Публикация

2017-10-10—Подача