Область техники

Настоящее изобретение относится к области техники сплавов на основе железа, в частности к трубопроводной стали.

Предпосылки создания изобретения

Трубопроводный транспорт является наиболее экономичным и разумным способом транспортировки нефти и природного газа. Длинному перекачивающему трубопроводу нужно проходить не только через зоны с разной температурой, но также нужно проходить через зоны перемещения пластов, вызванные стихийными бедствиями, такими как землетрясение в тундре, селевые потоки и оползни. Следовательно, в дополнение к удовлетворению требованиям высокой прочности и высокой ударной вязкости, трубопроводу также необходимо обладать относительно высокой способностью противостоять деформации, чтобы адаптироваться к геологическим условиям при перекачивании.

Трубопроводная сталь, устойчивая к большим деформациям, является одной из наиболее сложных областей исследований в области разработки трубопроводной стали, в которой требуется, чтобы трубопроводная сталь обладала более высокой устойчивостью к сжатию и растяжению. Большое количество исследований показало, что в дополнение к основным эксплуатационным параметрам прочности и пластичности, таким как предел текучести, предел прочности на растяжение и относительное удлинение при разрыве, основными показателями, которые могут измерить его устойчивость к большой деформации, являются «относительное удлинение при равномерной пластической деформации Ue ≥ 10%, отношение предела текучести Rt0.5 / Rm ≤ 0,80» и т. д.

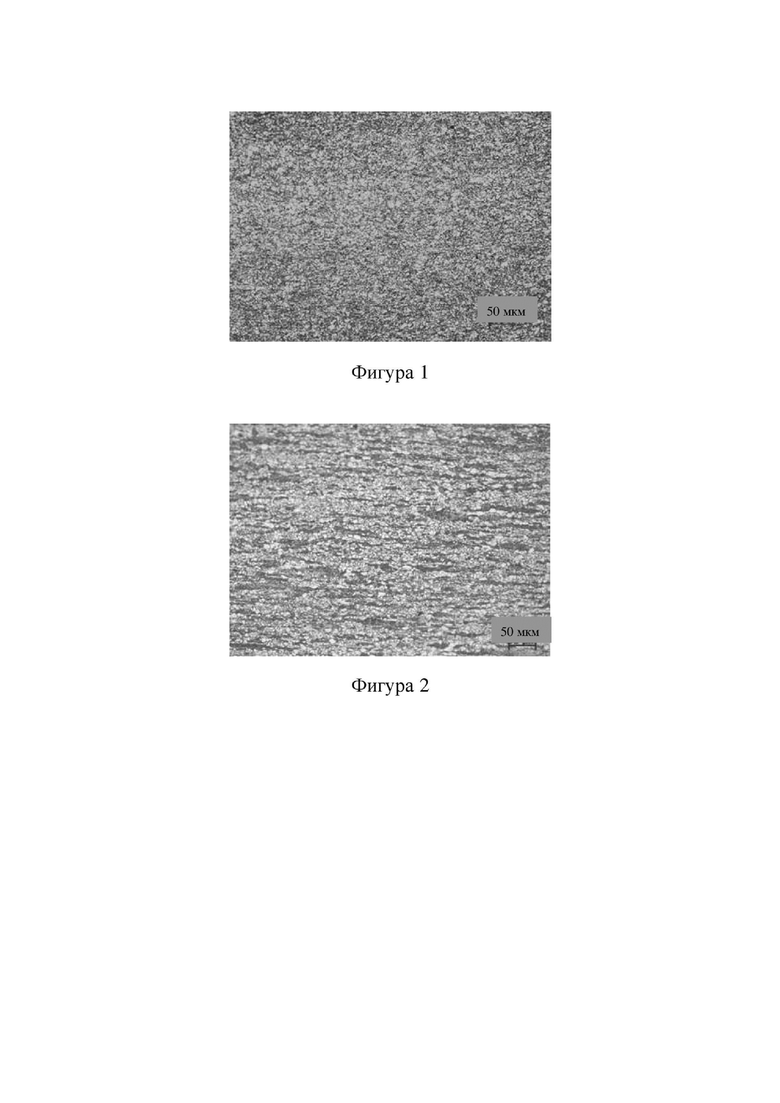

Для требования «большого сопротивления деформации» трубопроводные стали, описанные в патентных документах, таких как заявки № CN2009100760066.8, CN201210327206 и CN2009100760066.8, предполагают получение двухфазной структуры феррит + бейнит путем ослабления и другими способами, которые обладают хорошими характеристиками большого сопротивления деформации. Однако, поскольку структура является двухфазной структурой, см. фиг. 2. Кроме того двухфазная структура имеет очевидную полосу вдоль направления прокатки, поэтому стойкость к HIC не является идеальной. Двухфазная структура легко накапливает водород на поверхности, и полосчатая структура также может вызывать накопление водорода. Для трубопроводной стали с двухфазной структурой феррит + бейнит стойкость к HIC проверяют в соответствии с соответствующими стандартами NACE. Лист стали имеет множество трещин HIC в разных направлениях толщины, и стойкость к HIC не является идеальной.

Подробное описание изобретения

С учетом вышеупомянутой области техники настоящее изобретение предоставляет трубопроводную сталь, обладающую как стойкостью к HIC, так и большим сопротивлением деформации, и способ ее производства, который может адаптироваться к разработке продукта из трубопроводной листовой стали марки X80 и ниже. Трубопроводная сталь не только обладает характеристиками большого сопротивления деформации, такими как низкое отношение предела текучести к пределу прочности, высокое равномерное удлинение и высокий коэффициент напряжения, но также обладает хорошей стойкостью к HIC.

Техническая схема, применяемая в настоящем изобретением для решения вышеуказанных задач, является следующей: трубопроводная сталь, обладающая как стойкостью к HIC, так и большим сопротивлением деформации, которая характеризуется тем, что применяемый состав сплава имеет вид C: 0,015 – 0,039%, Si: 0,15 – 0,35%, Mn: 1,6 – 1,9%, S: ≤ 0,002%, P: ≤ 0,012%, Al: 0,02 – 0,045%, Cr: 0,15 – 0,35%, 0,05 ≤ Nb + V + Ti ≤ 0,1%, Nb, V и Ti не равны 0, Ni: 0,15 – 0,50%, Cu: 0,01 – 0,25%, Ca: ≤ 0,002%, N: ≤ 0,0046%, Mo: 0,01 – 0,20%, а остаток составляет Fe и неизбежные примесные элементы.

Содержание Nb определяют в соответствии с содержанием C и карбида ниобия, а содержание Ti определяют в соответствии со стехиометрическим соотношением Ti/N, равным 3,42.

Кроме того, продукт представляет собой бейнитную однофазную структуру, а размер зерна бейнита относится к маркам с 11,5 по 12.

Поперечный предел текучести продукта согласно настоящему изобретению Rt0.5: 490 – 550 МПа, поперечный предел прочности на растяжение Rm: ≥ 710 МПа, поперечное отношение предела текучести к пределу прочности Rt0.5 / Rm ≤ 0,78, при -20 ℃ ударная вязкость по Шарпи ≥ 350 Дж, при -20 ℃ площадь сдвига при падении груза SA% ≥ 90%; продольный предел текучести 460 – 530 МПа; продольный предел прочности на растяжение больше или равен 690 МПа, продольное равномерное удлинение Uel ≥ 11%, продольное отношение предела текучести к пределу прочности меньше или равно 0,77; продольный коэффициент напряжения Rt1.5/Rt0.5≥1,18, Rt2.0/Rt1.0≥1,1; и стойкость к HIC продукта: после замачивания в растворе NACE TM0284-2004 A в течение 96 часов, показатель длины трещины %: 0, показатель ширины трещины %: 0 и показатель чувствительности к трещинам %: 0.

Конструктивная основа для химического состава трубопроводной стали согласно настоящему изобретению заключается в следующем:

C: Это самый экономичный и основной усиливающий элемент в стали. Прочность стали может быть значительно повышена за счет твердого раствора и выделений, но это окажет негативное влияние на ударную вязкость, пластичность и сварочные характеристики стали. Таким образом, тенденция развития трубопроводной стали заключается в постоянном снижении содержания С. Учитывая характеристики стальной конструкции, устойчивой к большим деформациям, для обеспечения получения специфической бейнитной структуры необходимо контролировать C в пределах соответствующего диапазона. В настоящем изобретении содержание C контролируют на уровне ≤ 0,039%, предпочтительно 0,015–0,039%.

Si: является раскисляющим элементом в стали, который повышает прочность стали в форме упрочнения твердого раствора и способствует коррозионной стойкости стали. Когда содержание Si низкое, эффект раскисления слабый, а когда содержание Si высокое, ударная вязкость будет снижена. Содержание Si в соответствии с настоящим изобретением контролируют на уровне 0,15 – 0,35%.

Mn: повышение прочности стали за счет упрочнения твердого раствора является наиболее важным элементом в трубопроводной стали для компенсации потери прочности, вызванной снижением содержания C. Mn также является элементом для расширения зоны фазы γ, снижения температуры фазового преобразования γ→α стали. Mn полезен для получения мелких продуктов фазового преобразования, повышения ударной вязкости стали и снижения температуры перехода из хрупкого состояния в пластичное. Mn также является элементом для улучшения закаливаемости стали. Содержание Mn в настоящем изобретении рассчитано на нахождение в диапазоне 1,6–1,9%.

Al: в основном для фиксации азота и раскисления. AlN, образованный в результате соединения Al и N, может эффективно делать мельче зерно, но слишком высокое содержание повредит ударной вязкости стали и ухудшит обрабатываемость в горячем состоянии. Поэтому в настоящем изобретении контролируют его содержание (Alt) в диапазоне 0,02 – 0,045%.

Cr: Это ферритообразующий элемент. В то же время Cr также может улучшить закаливаемость стали. В настоящем изобретение контролируют Cr на уровне 0,15 – 0,35%.

Nb: Это элемент, оказывающий очевидное влияние на измельчение зерна. Фазовое преобразование γ→α стали может быть замедленно из-за сопротивления раствора Nb. Во время процесса горячей прокатки выделения Nb (C, n), вызванные деформацией, могут препятствовать восстановлению и перекристаллизации аустенита. После быстрого охлаждения деформированный аустенит, прокатанный в неперекристаллизованной зоне, образует мелкие продукты фазового преобразования во время фазового преобразования, чтобы повысить прочность и ударную вязкость стали. В настоящем изобретении определяют содержание Nb через содержание C, и содержание Nb и C определяют в соответствии с соотношением 1:1.

V: Он обладает высоким дисперсионным упрочнением и слабым измельчением зерна. Когда Nb, V и Ti используют в комбинации, V в основном играет роль в дисперсионном упрочнении.

Ti: это сильный твердый N-элемент. Стехиометрическое соотношение Ti/N составляет 3,42. Использование приблизительно 0,02% Ti может зафиксировать N в стали ниже 60 ppm, а выделения TiN могут образовываться во время непрерывного литья заготовки. Эти мелкие выделения могут эффективно предотвращать рост зерен аустенита во время нагрева заготовки и способствовать улучшению растворимости Nb в твердом состоянии в аустените. В то же время это может улучшить ударную вязкость зоны термического воздействия сварки, которая является незаменимым элементом в трубопроводной стали.

Mo: Он может подавлять образование феррита во время фазового преобразования γ→α. Он играет важную роль в контроле фазового преобразования и улучшении закаливаемости стали. В настоящем изобретении контролируют Мо в диапазоне 0,01 – 0,20%.

S. P: Это неизбежный элемент примеси в трубопроводной стали, который легко образует сегрегацию, включения и другие дефекты, которые будут оказывать негативное влияние на ударную вязкость и обрабатываемость в горячем состоянии листа стали, и его содержание должно быть уменьшено настолько, насколько это возможно. Добавление соответствующего количества Ca может превратить длиннополосное сульфидное включение в трубопроводной стали в сферическое включение CaS и значительно уменьшить сегрегацию серы на границе зерен. Ca очень полезен для снижения хрупкости трубопроводной стали и улучшения стойкости трубопроводной стали к горячему растрескиванию во время литья, но добавление слишком большого количества кальция приведет к увеличению включений в трубопроводной стали, что неблагоприятно сказывается на улучшении ударной вязкости. В настоящем изобретении контролируют P ≤ 0,012%, S ≤ 0,002% и Ca ≤ 0,002%, так что трубопроводная сталь может получить лучшую ударную вязкость.

Cu, Ni:Прочность стали может быть повышена за счет упрочнения твердого раствора. С одной стороны, добавление Ni может улучшить ударную вязкость стали и улучшить тепловую хрупкость, легко вызываемую Cu в стали. С другой стороны, добавление Ni может улучшить закаливаемость. В настоящем изобретении контролируют Cu на уровне 0,01 – 0,25%; Ni контролируется на уровне 0,15 – 0,50%.

N: Это примесный элемент, вредный для ударной вязкости. Для получения превосходной низкотемпературной ударной вязкости в настоящем изобретении контролируют его содержание в стали ≤ 0,0046%.

Способ производства трубопроводной стали, обладающей как стойкостью к HIC, так и большим сопротивлением деформации, в настоящей заявке имеет вид: сначала выплавляют расплавленную сталь, соответствующую плану химического состава; отливают заготовку непрерывного литья с химическим составом, соответствующим химическому составу завершенного листа стали; нагревают заготовку непрерывного литья до 1120 – 1160 ℃ в течение 3 – 4 часов; и затем выгружают из печи; после удаления накипи водой под высоким давлением выполняют двухэтапную прокатку: первый этап представляет собой прокатку в зоне рекристаллизации и начальная температура прокатки составляет 1110 – 1150℃. После многопроходной прокатки конечную температуру прокатки удерживают на уровне 1030 – 1080 ℃, а скорость деформации при прокатке двух проходов черновой прокатки контролируют на уровне ≥ 19%; второй этап прокатки выполняют вне зоны рекристаллизации. Начальная температура прокатки составляет 830 – 900 ℃, конечную температуру прокатки контролируют на уровне 750 – 840 ℃, а скорость накопленной деформации при прокатке на втором этапе составляет ≥ 70%; после прокатки, в соответствии с изменением аустенитной микроструктуры, лист стали отправляют в систему охлаждения через рольганг длиной 45 м–95 м с передаточной скоростью v = a * h, где H – толщина листа стали в мм, a = 0,05–0,08 м/(с*мм).

В системе охлаждения заготовку непосредственно закаляют, после непосредственной закалки охлаждают воздухом до температуры Ar3, а затем быстро охлаждают. Конечную температуру охлаждения контролируют ниже 280 ℃, производят температурное выпрямление и наконец производят охлаждение воздухом до комнатной температуры, чтобы получить лист трубопроводной стали X80, обладающий как стойкостью к HIC, так и большим сопротивлением деформации.

Скорость передачи заготовки рольганга после прокатки должна учитывать перемещение дислокаций микроструктуры листа стали после достаточной деформации аустенита для получения микроструктуры с другой плотностью дислокаций в разных положениях зерен, чтобы обеспечить условия роста для получения очень мелкой бейнитной структуры.

По сравнению с предшествующим уровнем техники настоящее изобретение обладает преимуществами, заключающимися в том, что, в соответствии с принципом стойкости к HIC и теорией водородных ловушек, для достижения хороших характеристик стойкости к HIC предпочтительно иметь относительно единую и однородную структуру. Хотя в соответствии с принципом большого сопротивления деформации структура должна обладать превосходной способностью к совместной деформации при деформации, чтобы обладать превосходной способностью к большому сопротивлению деформации. Это подтверждается исследованиями, некоторые низкоуглеродистые бейниты обладают способностью сочетать эти два свойства. Согласно принципу деформации, бейнит должен быть очень маленьким, чтобы обеспечить хороший эффект совместной деформации между зернами в процессе деформации, чтобы получить превосходное большое сопротивление деформации. Для того чтобы получить этот очень мелкий бейнит, необходимо разработать состав и процесс. Трубопроводная сталь, разработанная в соответствии с настоящим изобретением, имеет однородную микроструктуру очень мелкого бейнита, а размер зерна микроструктуры достигает более чем 11,5. По сравнению с двухфазной структурой, H нелегко агрегировать, поэтому она обладает хорошей стойкостью к HIC.

Описание прилагаемых графических материалов

На фиг. 1 приведена организационная схема листа трубопроводной стали марки X80 с HIC и большим сопротивлением деформации в варианте осуществления изобретения;

На фиг. 2 показана околоповерхностная микроструктура трубопроводной стали X80, полученной обычным релаксационным воздушным охлаждением.

Подробное описание вариантов осуществления

Настоящее изобретение более подробно описано ниже в сочетании с вариантами осуществления, представленными на прилагаемых графических материалах. Варианты осуществления, описанные ниже со ссылкой на прилагаемые варианты осуществления, являются иллюстративными и предназначены для пояснения настоящего изобретения и не могут рассматриваться как ограничения настоящего изобретения.

В следующих вариантах осуществления в качестве примера используется трубопроводная сталь марки стали X80. Производительность и сложность производства марок стали ниже марки стали X80, таких как X70 и X60, ниже, чем у X80, поэтому они не перечислены отдельно в этой заявке.

Вариант осуществления 1

Заготовку непрерывного литья толщиной не более 370 мм производят путем непрерывного литья расплавленной стали, соответствующей химическому составу подготовленного листа трубопроводной стали, через машину непрерывного литья. Химический состав полученной заготовки непрерывного литья включает: C: 0,015%, Si: 0,28%, Mn: 1,6%, S ≤ 0,002%, P ≤ 0,012%, Al: 0,03%, Cr: 0,35%, Nb + V + Ti: 0,06%, Ni: 0,50%, Cu: 0,15%, Ca: ≤ 0,002%, N: ≤ 0,0046%, Mo: 0,13%. Остальное составляет Fe и неизбежные примесные элементы.

Заготовку непрерывного литья нагревают до 1150 ℃ в течение 3,5 часов, выгружают из печи, очищают от накипи водой под высоким давлением 20 МПа, а затем прокатывают в два этапа: Первый этап представляет собой прокатку в зоне рекристаллизации, начальная температура прокатки составляет 1150 ℃, и прокатку осуществляют в семь проходов, в которых скорость деформации двух проходов составляет ≥ 19%. Конечная температура прокатки составляет 1050 ℃, а толщина промежуточной заготовки, полученной после прокатки, в зоне рекристаллизации составляет 90 мм; второй этап прокатки выполняют вне зоны рекристаллизации. Начальная температура прокатки составляет 850 ℃, конечная температура прокатки составляет 810 ℃, суммарная скорость деформации прокатки вне зоны рекристаллизации составляет ≥ 70%, а толщина завершенного листа трубопроводной стали составляет 22 мм; после прокатки лист стали отправляют в систему охлаждения через рольганг длиной 60 м с передаточной скоростью 1,1 м/с. Сначала его непосредственно закаляют в воде, затем охлаждают воздухом до температуры Ar3 после сброса воды, затем быстро охлаждают посредством ACC, конечная температура охлаждения составляет 250 ℃, и наконец охлаждают воздухом до комнатной температуры. Микроструктура полученной трубопроводной стали представляет собой очень мелкий бейнит с размером зерна 11,5. Морфология микроструктуры в направлении толщины показана на фиг. 1. По сравнению с трубопроводной сталью X80 в двухфазной структуре феррит + бейнит, полученной обычным релаксационным воздушным охлаждением, как показано на фиг. 2, микроструктура является более однородной, а зерно бейнита более мелким. После испытаний показатели прочности и пластичности являются следующими: поперечный предел текучести Rt0.5: 540 МПа; предел прочности при растяжении Rm: 740 МПа, поперечное отношение предела текучести к пределу прочности Rt0.5/Rm=0,76; продольный предел текучести 510 МПа, при -20 ℃ ударная вязкость по Шарпи = 450 Дж, SA% (-20 ℃) = 90%; продольный предел прочности на растяжение Rm: 730 МПа, продольное равномерное удлинение Uel = 11%; продольное отношение предела текучести к пределу прочности равно 0,70; продольное Rt1.5/Rt0.5 = 1,25, Rt2.0/Rt1.0 = 1,16. Результаты испытаний на стойкость к HIC приведены в таблице 1.

Вариант осуществления 2

Заготовку непрерывного литья толщиной не более 370 мм производят путем непрерывного литья расплавленной стали, соответствующей химическому составу подготовленного листа трубопроводной стали, через машину непрерывного литья. Химический состав полученной заготовки непрерывного литья включает: C: 0,03%, Si: 0,30%, Mn: 1,6%, S≤ 0,002%, P ≤ 0,012%, Al: 0,03%, Cr: 0,25%, Nb + V + Ti: 0,06%, Ni: 0,25%, Cu: 0,15%, Ca: ≤ 0,002%, N: ≤ 0,0046%, Mo: 0,13%. Остальное составляет Fe и неизбежные примесные элементы.

Заготовку непрерывного литья нагревают до 1150 °С в течение 3,5 часов, выгружают из печи, очищают от накипи водой под высоким давлением 20 МПа, а затем прокатывают в два этапа: Первый этап представляет собой прокатку в зоне рекристаллизации, начальная температура прокатки составляет 1150 °С, и прокатку осуществляют в семь проходов, в которых скорость деформации двух проходов составляет ≥ 19%. Конечная температура прокатки составляет 1050 °С, а толщина промежуточной заготовки, полученной после прокатки, в зоне рекристаллизации составляет 90 мм; второй этап прокатки выполняют вне зоны рекристаллизации. Начальная температура прокатки составляет 850 °С, конечная температура прокатки составляет 810 °С, суммарная скорость деформации прокатки вне зоны рекристаллизации составляет ≥ 70%, а толщина завершенного листа трубопроводной стали составляет 22 мм; после прокатки лист стали отправляют в систему охлаждения через рольганг длиной 60 м с передаточной скоростью 1,1 м/с. Сначала его непосредственно закаляют в воде, затем охлаждают воздухом до температуры Ar3 после сброса воды, затем быстро охлаждают посредством ACC, конечная температура охлаждения составляет 250 °С, и наконец охлаждают воздухом до комнатной температуры. Микроструктура полученной трубопроводной стали представляет собой очень мелкий бейнит с размером зерна 11,5. Морфология микроструктуры в направлении толщины показана на фиг. 1. По сравнению с трубопроводной сталью X80 в двухфазной структуре феррит + бейнит, полученной обычным релаксационным воздушным охлаждением, как показано на фиг. 2, микроструктура является более однородной, а зерно бейнита более мелким. После испытаний показатели прочности и пластичности являются следующими: поперечный предел текучести Rt0.5: 535 МПа; предел прочности на растяжение Rm: 735 МПа, поперечное отношение предела текучести к пределу прочности Rt0.5/Rm=0,76; продольный предел текучести 500 МПа, при -20 °С ударная вязкость по Шарпи = 450 Дж, SA% (-20 °С) = 90%; продольный предел прочности на растяжение Rm: 730 МПа, продольное равномерное удлинение Uel = 12%; продольное отношение предела текучести к пределу прочности равно 0,68; продольное Rt1.5/Rt0.5 = 1,27, Rt2.0/Rt1.0 = 1,17, результаты испытаний на стойкость к HIC приведены в таблице 1.

Вариант осуществления 3

Заготовку непрерывного литья толщиной не более 370 мм производят путем непрерывного литья расплавленной стали, соответствующей химическому составу подготовленного листа трубопроводной стали, через машину непрерывного литья. Химический состав полученной заготовки непрерывного литья включает: C: 0,033%, Si: 0,25%, Mn: 1,8%, S≤0,002%, P≤0,012%, Al: 0,03%, Cr: 0,25%, Nb+V+Ti: 0,08%, Ni: 0,3%, Cu: 0,12%, Ca: ≤0,002%, N: ≤0,0046%, Mo: 0,20%. Остальное составляет Fe и неизбежные примесные элементы.

Заготовку непрерывного литья нагревают до 1150 ℃ в течение 3,0 часов, выгружают из печи, очищают от накипи водой под высоким давлением 20 МПа, а затем прокатывают в два этапа: Первый этап представляет собой прокатку в зоне рекристаллизации, температура начала прокатки составляет 1150 °С, и прокатку осуществляют в пять проходов, в которых скорость деформации двух проходов составляет ≥ 17%. Конечная температура прокатки составляет 1030 °С, а толщина промежуточной заготовки, полученной после прокатки, в зоне рекристаллизации составляет 95 мм; второй этап прокатки проводят вне зоны рекристаллизации. Начальная температура прокатки составляет 850 °С, конечная температура прокатки составляет 830°С, суммарная скорость деформации прокатки вне зоны рекристаллизации составляет ≥ 60%, а толщина завершенного листа трубопроводной стали составляет 26,4 мм; после прокатки лист стали отправляют в систему охлаждения через рольганг длиной 60 м с передаточной скоростью 1,55 м/с. Сначала его непосредственно закаляют в воде, затем охлаждают воздухом до температуры Ar3 после сброса воды, затем быстро охлаждают посредством ACC, конечная температура охлаждения составляет 270 °С, и наконец охлаждают воздухом до комнатной температуры. Микроструктура полученной трубопроводной стали представляет собой очень мелкий бейнит. После испытания показатели прочности и пластичности являются следующими: Поперечный предел текучести Rt0.5: 510 МПа; предел прочности на растяжение RM: 705 МПа, поперечное отношение предела текучести к пределу прочности Rt0.5/Rm=0,72; продольный предел текучести 505 МПа, при -20 °С ударная вязкость по Шарпи = 380 Дж, SA% (-20 °С) = 96%; продольный предел прочности на растяжение Rm: 700 МПа, продольное равномерное удлинение Uel = 12,5%; продольное отношение предела текучести к пределу прочности равно 0,72; продольное Rt1.5/Rt0.5=1,22, Rt2.0/Rt1.0 = 1,18, результаты испытаний на стойкость к HIC приведены в таблице 1.

Вариант осуществления 4

Заготовку непрерывного литья толщиной не более 370 мм производят путем непрерывного литья расплавленной стали, соответствующей химическому составу подготовленного листа трубопроводной стали, через машину непрерывного литья. Химический состав полученной заготовки непрерывного литья включает: C: 0,039%, Si: 0,25%, Mn: 1,85%, S ≤ 0,002%, P ≤ 0,012%, Al: 0,03%, Cr: 0,25%, Nb + V + Ti: 0,10%, Ni: 0,45%, Cu: 0,25%, Ca: ≤ 0,002%, N: ≤ 0,0046%, Mo: 0,20%. Остальное составляет Fe и неизбежные примесные элементы.

Заготовку непрерывного литья нагревают до 1160 °С в течение 4,0 часов, выгружают из печи, очищают от накипи водой под высоким давлением 20 МПа, а затем прокатывают в два этапа: Первый этап представляет собой прокатку в зоне рекристаллизации, начальная температура прокатки составляет 1140 °С, и прокатку осуществляют в пять проходов, в которых скорость деформации двух проходов составляет ≥ 17%. Конечная температура прокатки составляет 1050 °С, а толщина промежуточной заготовки, полученной после прокатки, в зоне рекристаллизации составляет 110 мм; второй этап прокатки выполняют вне зоны рекристаллизации. Начальная температура прокатки составляет 870 °С, конечная температура прокатки составляет 840 °С, суммарная скорость деформации прокатки вне зоны рекристаллизации составляет ≥ 60%, а толщина завершенного листа трубопроводной стали составляет 33 мм; после прокатки лист стали отправляют в систему охлаждения через рольганг длиной 85 м с передаточной скоростью 2,0 м/с. Сначала его непосредственно закаляют в воде, затем охлаждают воздухом до температуры Ar3 после сброса воды, затем быстро охлаждают посредством ACC, конечная температура охлаждения составляет 280 °С, и наконец охлаждают воздухом до комнатной температуры. Микроструктура полученной трубопроводной стали представляет собой очень мелкий бейнит. После испытания показатели прочности и пластичности являются следующими: поперечный предел текучести Rt0.5: 485 МПа; предел прочности на растяжение Rm: 710 МПа, поперечное отношение предела текучести к пределу прочности Rt0.5/Rm=0,68; продольный предел текучести 475 МПа, при -20 °С ударная вязкость по Шарпи = 420 Дж, SA% (-20 °С) = 85%; продольный предел прочности на растяжение Rm: 695 МПа, продольное равномерное удлинение Uel = 12,5%; продольное отношение предела текучести к пределу прочности равно 0,68; продольное Rt1.5/ Rt0.5 = 1,23, Rt2.0/Rt1.0 = 1,17, результаты испытаний на стойкость к HIC приведены в таблице 1.

Таблица 1 Стойкость к HIC трубопроводной стали X80 в каждом варианте осуществления

Изобретение относится к области металлургии, а именно к трубопроводной стали, используемой для транспортировки нефти и природного газа. Трубопроводная сталь имеет следующий состав: C: 0,015–0,039%, Si: 0,15–0,35%, Mn: 1,6–1,9%, S: ≤ 0,002%, P: ≤ 0,012%, Al: 0,02–0,045%, Cr: 0,15–0,35%, 0,05 ≤ Nb + V + Ti ≤ 0,1%, Nb, V и Ti не равны 0, Ni: 0,15–0,50%, Cu: 0,01–0,25%, Ca: ≤ 0,002%, N: ≤ 0,0046%, Mo: 0,01–0,20%, остальное - Fe и неизбежные примеси. Поперечный предел текучести составляет Rt0.5 490–550 МПа, поперечный предел прочности на растяжение Rm ≥ 710 МПа, поперечное отношение предела текучести к пределу прочности Rt0.5/Rm ≤ 0,78, ударная вязкость по Шарпи при -20°C больше или равна 350 Дж, площадь сдвига при падении груза при -20°C составляет SA% ≥ 90%, продольный предел текучести 460–530 МПа, продольный предел прочности на растяжение больше или равен 690 МПа, продольное равномерное удлинение Uel ≥ 11%, продольное отношение предела текучести к пределу прочности меньше или равно 0,77, а продольный коэффициент напряжения Rt1.5/Rt0.5≥1,18, Rt2.0/Rt1.0≥1. Трубопроводная сталь обладает высокой стойкостью к водородному растрескиванию и сопротивлением деформации. 2 н. и 2 з.п. ф-лы, 2 ил., 1 табл.

1. Трубопроводная сталь, обладающая как стойкостью к HIC, так и сопротивлением деформации, отличающаяся тем, что применяемый состав сплава имеет вид C: 0,015–0,039%, Si: 0,15–0,35%, Mn: 1,6–1,9%, S: ≤ 0,002%, P: ≤ 0,012%, Al: 0,02–0,045%, Cr: 0,15–0,35%, 0,05 ≤ Nb + V + Ti ≤ 0,1%, Nb, V и Ti не равны 0, Ni: 0,15–0,50%, Cu: 0,01–0,25%, Ca: ≤ 0,002%, N: ≤ 0,0046%, Mo: 0,01–0,20%, а остаток составляет Fe и неизбежные примесные элементы, при этом поперечный предел текучести продукта составляет Rt0.5 490–550 МПа, поперечный предел прочности на растяжение Rm ≥ 710 МПа, поперечное отношение предела текучести к пределу прочности Rt0.5/Rm ≤ 0,78, при -20°C ударная вязкость по Шарпи больше или равна 350 Дж, при -20°C площадь сдвига при падении груза SA% ≥ 90%; продольный предел текучести 460–530 МПа; продольный предел прочности на растяжение больше или равен 690 МПа, продольное равномерное удлинение Uel ≥ 11%, продольное отношение предела текучести к пределу прочности меньше или равно 0,77; продольный коэффициент напряжения Rt1.5/Rt0.5≥1,18, Rt2.0/Rt1.0≥1.

2. Трубопроводная сталь по п. 1, отличающаяся тем, что продукт представляет собой бейнитную однофазную структуру, а размер зерна бейнита относится к баллам с 11,5 по 12.

3. Способ производства трубопроводной стали, обладающей как стойкостью к HIC, так и сопротивлением деформации, по п. 1 или 2, отличающийся тем, что

заготовку непрерывного литья нагревают до 1120–1160°C в течение 3–4 часов, выгружают из печи, удаляют окалину водой под давлением 20 МПа и затем прокатывают в два этапа: первый этап представляет собой многопроходную прокатку в зоне рекристаллизации, при этом начальная температура прокатки составляет 1110–1150°C, конечная температура прокатки составляет 1030–1080°C, а скорость деформации двух проходов составляет 19% или более; второй этап прокатки выполняют вне зоны рекристаллизации; начальная температура прокатки составляет 830–900°C, конечная температура прокатки составляет 750–840°C, совокупная скорость деформации прокатки вне зоны рекристаллизации составляет 70% или более, после прокатки стальной лист отправляют в систему охлаждения через рольганг длиной 45-95 м с передаточной скоростью V=a*H, где H представляет собой толщину стали в мм, a=0,05–0,08 м/(с*мм);

сначала выполняют непосредственную закалку в воде, затем охлаждение воздухом до температуры Ar3 после слива воды, затем выполняют быстрое охлаждение; конечная температура охлаждения составляет 280°C, производят выпрямление, пока стальной лист еще теплый, и наконец охлаждают воздухом до комнатной температуры, чтобы получить трубопроводную сталь, обладающую как стойкостью к HIC, так и большим сопротивлением деформации.

4. Способ по п. 3, отличающийся тем, что для быстрого охлаждения в системе охлаждения используют водяное охлаждение ACC.

Авторы

Даты

2023-04-10—Публикация

2020-04-30—Подача