Область техники, к которой относится изобретение

Настоящее изобретение относится к области технологии производства стального листа для применения в полярных регионах и в частности относится к стальному листу для применения в морском строительстве в полярных регионах и способу его получения.

Уровень техники

С постоянным ростом дефицита энергетических ресурсов в мире в прошлом веке развитые страны, такие как Европа и США, повысили динамику разработки морских ресурсов, построили большое количество морских платформ в Мексиканском заливе и Северной Европе, а также способствовали развитию производства стали для применения в морском строительстве. Морские платформы используются для поддержания бурового оборудования, общий вес которого превышает сотни тонн, в суровых морских рабочих условиях, таких как волны, морские приливы, штормы и чрезвычайно холодный дрейфующий лед. Эти характеристики использования определяют, что сталь, применяемая в морских платформах, должна характеризоваться высокой прочностью, высокой ударной вязкостью, стойкостью к низким температурам, сопротивлением усталости, сопротивлением слоистому растрескиванию, хорошей свариваемостью и пригодностью к холодной обработке, а также стойкостью к коррозии в морской воде и другими эксплуатационными характеристиками, и это очень важно для обеспечения безопасности жизни операторов, увеличения срока службы стали, используемой на морских платформах, и разработки морских ресурсов. В Арктике, где круглый год низкие температуры (минимальная температура достигает минус 52 градуса по Цельсию), требования к классу прочности стальных листов для применения в морском строительстве будут еще выше, и прочность стальных листов во всех диапазонах толщины должна быть постоянной, что также значительно увеличивает сложность производства стали. В прошлом столетии большая часть стали, используемой в Китае для морского строительства, зависела от импорта, но уже в начале XXI века с быстрым развитием металлургической промышленности Китая производство стали марки ниже EH36, используемой для платформ, было полностью локализовано, однако высококачественные стальные листы, используемые в ключевых частях, по-прежнему в основном зависят от импорта.

Несмотря на то, что существует множество патентных документов касательно высокопрочных, стойких к низким температурам стальных листов для морского строительства, как правило, существуют недостатки, такие как высокое содержание легирующих элементов, сложный технологический процесс и недостаточная гибкость при низких температурах. Несколько подобных патентных документов кратко представлены ниже.

В заявке на патент Китая CN 102851611 B раскрыт «стальной лист сверхвысокой прочности для корпуса, выдерживающего давление на большой глубине, и способ его изготовления». В составе сплава стального листа, рассматриваемого в этом патентном документе, требуется содержание элементов C, Si, Mn, P, S, Cr, Mo, Ni, Cu, Ti, Al, V, N, Ca. Тип и содержание легирующих элементов намного превышают содержание согласно настоящей заявке, что неизбежно приведет к увеличению стоимости, и точно контролировать состав в сталеплавильном процессе затруднительно. Технология производства такого стального листа представляет собой TMCP + QT, при этом производственный процесс является сложным, и стоимость производства является сравнительно высокой.

В заявке на патент Китая CN 103060715 B раскрыт «стальной лист сверхвысокой прочности с низким коэффициентом текучести и способ его изготовления». В составе сплава стального листа, рассматриваемого в этом патентном документе, требуется содержание элементов C, Si, Mn, P, S, Cr, Mo, Ni, Nb, Ti, Al, V, N, O, Ca, B. Тип и содержание легирующих элементов намного превышают содержание согласно настоящей заявке, что неизбежно приведет к увеличению стоимости, и точно контролировать состав в сталеплавильном процессе затруднительно. Технология производства стального листа включает горячую прокатку + закалку + низкотемпературный отпуск, при этом технологический процесс является сложным, и стоимость производства является сравнительно высокой. Степень удлинения после разрыва у стального листа, полученного в соответствии с этим патентным документом, сравнительно низкая, а ударная вязкость при низких температурах недостаточная, поэтому не могут быть удовлетворены требования к применению в сложных экстремальных условиях окружающей среды.

В заявке на патент Китая CN 108728743 B раскрыта «сталь для применения в морском строительстве с хорошей вязкостью при разрушении в условиях низких температур и способ ее изготовления». Технология производства стального листа, описанная в этом патентном документе, включает горячую прокатку + двойную закалку + низкотемпературный отпуск, при этом технологический процесс является сложным и стоимость термообработки высокая, что не способствует высокой эффективности и низкой стоимости крупномасштабного промышленного производства, и ударная вязкость при низкотемпературном старении является недостаточной.

В заявке на патент Китая CN 104674117 A раскрыт «стальной лист класса прочности 420 МПа для применения в морском строительстве и способ его изготовления». В составе сплава стального листа, рассматриваемого в этом патентном документе, требуется содержание элементов C, Si, Mn, P, S, Nb, Ti, Al, V, Cu, и Cu, добавленный согласно этому патентному документу, приведет к охрупчиванию меди, что приведет к межкристаллитному растрескиванию в процессе горячей прокатки. Кроме того, содержание других легирующих элементов в настоящей заявке не выше, чем в этом патентном документе. Хотя стальной лист, рассматриваемый в этом патентном документе, обладает сравнительно хорошей пластичностью, его низкотемпературная ударная вязкость ниже, чем указано в настоящей заявке, и нет упоминания о характеристиках сопротивления ударным нагрузкам при старении.

Сущность изобретения

Ввиду недостатков и дефектов, известных из предшествующего уровня техники, целью настоящего изобретения является обеспечение стального листа для применения в морском строительстве в полярных регионах и способ его получения. Стоимость этой стали относительно низкая, гибкость при низких температурах хорошая, процесс простой и удобный в осуществлении, и способ характеризуется отличными комплексными характеристиками, такими как высокая прочность, стойкость к низким температурам, легкость сварки, сопротивление усталости и т.п.; ударная вязкость при низкотемпературном старении, однородность свойств по толщине и стабильность характеристик между партиями являются хорошими.

Согласно настоящему изобретению для решения проблем, известных из уровня техники, предложены следующие технические решения.

В стальном листе для применения в морском строительстве в полярных регионах состав стального листа в массовых процентах следующий: C: от 0,06 до 0,09%, Si: от 0,20 до 0,35%, Mn: от 1,48 до 1,63%, Nb: от 0,020% до 0,035%, Ti: от 0,010% до 0,020%, V: от 0,020% до 0,035%, Ni: от 0,08% до 0,17%, Al: от 0,015% до 0,040%, P: ≤ 0,013%, S: ≤ 0,005%, остальную часть составляет Fe и неизбежные примеси; и CEV ≤ 0,39%, Pcm ≤ 0,20%, где CEV = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15, Pcm = C + Si/30 + Mn/20 + Cu/20 + Ni/60 + Cr/20 + Mo/15 + V/10 + 5B. Соотношение состава и добавление легирующих элементов Ni по настоящему изобретению могут обеспечить эффективный упрочняющий эффект, в то же время улучшить высокую пластичность и гибкость при низких температурах стального листа, а также могут снизить хрупкость меди, уменьшить межкристаллитное растрескивание в процессе горячей прокатки и улучшить коррозионную стойкость стального листа.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления состав стального листа в массовых процентах следующий: C: от 0,06 до 0,075%, Si: от 0,20 до 0,28%, Mn: от 1,48 до 1,58%, Nb: от 0,020% до 0,035%, Ti: от 0,013% до 0,018%, V: от 0,030% до 0,045%, Ni: от 0,08% до 0,12%, Al: от 0,025% до 0,040%, P: ≤ 0,013%, S: ≤ 0,005%, и остальную часть составляет Fe и неизбежные примеси.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления в составе стального листа процентное содержание по массе V и Ni удовлетворяет следующему соотношению: 0,211 C + 0,041 Mn + 0,738 Nb + 1,19 Ti ≤ V + Ni ≤ 0,318 C + 0,065 Mn + 0,943 Nb + 1,867 Ti.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления, исходя из качества стального листа, массовое процентное содержание каждого компонента в неизбежных примесях следующее: H ≤ 0,0002%, O ≤ 0,003%, As ≤ 0,007%, Sb ≤ 0,010%, Sn ≤ 0,020%, Pb ≤ 0,010%, Bi ≤ 0,010% и Ca ≤ 0,005%.

Nb: добавление элемента ниобия должно способствовать измельчению зерна прокатной микроструктуры стального листа, что может одновременно повысить прочность и вязкость. Ниобий может эффективно измельчать микроструктуру, ингибируя рекристаллизацию аустенита в процессе контролируемой прокатки, и укреплять матрицу за счет осаждения, так что сталь, содержащую ниобий, можно прокатывать при более высокой температуре для получения мелкозернистой структуры. Однако, когда содержание Nb слишком велико, также будет образовываться ферритная дельта-фаза или другие хрупкие фазы, что снизит вязкость и ухудшит обрабатываемость в горячем состоянии. В процессе сварки сегрегация и осаждение атомов ниобия могут препятствовать укрупнению аустенитных зерен при нагреве и обеспечивать относительно мелкую структуру зоны термического влияния после сварки с улучшением характеристик зоны термического влияния при сварке. Если содержание Nb составляет менее 0,01%, то влияние на характеристики стали незначительно, а если оно превышает 0,05%, то ухудшаются свариваемость и вязкость стали. Для достижения более соответствующего эффекта контроля характеристик стального листа в настоящем изобретении содержание Nb регулируется на уровне от 0,02% до 0,035%.

Ti: Ti может образовывать карбиды, нитриды или карбонитриды с элементами C и N для предотвращения чрезмерного роста аустенитных зерен во время нагревания и обработки заготовки, что улучшает эффект измельчения зерна и повышает гибкость при низких температурах стального листа. Более важным является подавление роста зерен в зоне термического влияния во время процесса сварки и повышение вязкости зоны термического влияния, но когда содержание превышает 0,04%, то легко образуются крупные частицы TiN и теряется эффект мелкозернистости. Учитывая стоимость сплава и характеристики стального листа в совокупности, в настоящем изобретении содержание Ti регулируется на уровне от 0,01% до 0,02%.

V: он может играть роль упрочнения твердого раствора в стали и за счет образования дисперсионных осадков V (C, N) при более низких температурах препятствует движению дислокаций, так что в аустените содержится большое количество дислокаций, что способствует возникновению зародышей фазовой деформации, измельчает конечную структуру, повышает прочность и вязкость листов из стали TMCP, снижает чувствительность к перегреву и улучшает термическую стабильность. Добавка V составляет менее 0,020%, а осажденного V (C, N) слишком мало, поэтому эффективное повышение прочности сверхвысокопрочного стального листа невозможно; если количество добавленного V превышает 0,080%, то гибкость при низких температурах, степень удлинения, свариваемость и термическая обработка для снятия напряжений (SR) после сварки стального листа будут ухудшаться. Учитывая стоимость сплава и характеристики стального листа в совокупности, в настоящем изобретении содержание V регулируется на уровне от 0,02% до 0,035%.

Ni: обладает эффектом упрочнения твердого раствора, что может способствовать формированию стабильной аустенитной структуры в легированной стали, препятствовать рекристаллизации аустенита и уменьшать размер зерна. Таким образом, Ni характеризуется функцией одновременного повышения прочности, степени удлинения и гибкости при низких температурах стального листа. Добавление никеля в сталь также может снизить хрупкость меди в содержащей медь стали, уменьшить межкристаллитное растрескивание в процессе горячей прокатки и повысить стойкость стального листа к атмосферной коррозии. Следовательно, теоретически, чем выше содержание Ni в стали в определенном диапазоне, тем лучше, но слишком высокое содержание Ni приводит к упрочнению в зоне термического влияния сварки, что неблагоприятно сказывается на свариваемости стального листа и термической обработке для снятия напряжений (SR) после сварки. Однако достаточное содержание Ni обеспечивает достаточную прокаливаемость и однородность свойств по толщине и в то же время обеспечивает пластичность и вязкость стального листа. Поэтому в настоящем изобретении содержание Ni регулируется на уровне от 0,08% до 0,17%.

Al: Al в стали может фиксировать свободный N в стали, улучшать гибкость при низких температурах стального листа и сварной зоны HAZ, а дисперсное осаждение AlN может препятствовать росту аустенитных зерен во время нагревания, равномерно уменьшать размер аустенитных зерен и улучшать ударную вязкость. Алюминий также обладает стойкостью к окислению и сопротивление коррозии, но слишком большое содержание Al приведет к увеличению количества включений в стали, увеличению размера включений и снижению качества внутри стального листа, что влияет на обрабатываемость в горячем состоянии, свариваемость и обрабатываемость резанием. Поэтому в настоящем изобретении содержание Al регулируется на уровне от 0,015% до 0,04%.

N: если содержание элемента N слишком велико, в исходных аустенитных осадках на границах зерен будут образовываться крупнозернистые частицы TiN и AlN, что приведет к ухудшению ударной вязкости и пластичности стального листа и зоны термического влияния сварки. В то же время атомы N также будут накапливаться в дефектах стали, образуя поры и приводя к разрыхлению, что еще больше ухудшит механические свойства стального листа. Поэтому, учитывая, что удаление N из стали маловероятно, содержание N в настоящем изобретении регулируется на уровне ≤0,006%.

B: если содержание слишком высокое, он обеспечивает обогащение границ зерен в стальном листе, тем самым уменьшая энергию границ зерен, что вызывает образование в стальном листе структуры низкотемпературного фазового превращения в процессе охлаждения и уменьшает низкотемпературные ударные характеристики и усталостные характеристики стального листа. Следовательно, в настоящем изобретении добавляемое количество B составляет ≤0,0005%.

O: элементы остаются в заготовке или диффундируют на поверхностный слой, легко окисляют границы зерен с образованием хрупкой оксидной прослойки, которая изолирует аустенитные зерна и даже вызывает межкристаллитные трещины в последующем процессе деформационной обработки, что значительно снижает прочность и пластичность стального листа, поэтому содержание O контролируется в максимально возможной степени. Для обеспечения пластичности и гибкости при низких температурах стального листа необходимо уменьшить включения в стали, среди которых наиболее вредными являются глиноземные включения, поэтому содержание О в стали составляет ≤0,003%.

H: присутствие элемента водорода приводит к образованию белых пятен, поэтому содержание H должно составлять ≤0,0002%.

Ca: обработка стали с помощью Ca, может дополнительно очистить расплавленную сталь, с одной стороны, и может эффективно контролировать форму включений, с другой стороны, и денатурировать сульфиды и оксиды в стали, чтобы превращать их в недеформируемые, стабильные и мелкие сферические сульфиды, подавлять горячую хрупкость S, улучшать гибкость при низких температурах, степень удлинения и свойства стального листа в направлении Z, а также улучшать анизотропию вязкости и свариваемость стального листа. Если остаточное содержание Ca слишком высокое, размер образований Ca (O, S) будет слишком большим, что приведет к увеличению кластерных или пучковых включений, а также увеличит хрупкость, которая может стать отправной точкой трещин излома, снижающих гибкость при низких температурах, степень удлинения и свариваемость стального листа, а также снижает чистоту стали и загрязняет расплавленную сталь. Поэтому содержание Ca в стали составляет ≤0,005%.

CEV: контроль индекса углеродного эквивалента способствует обеспечению прочности и свариваемости стального листа, и CEV в настоящем изобретении поддерживается на уровне ≤0,39%.

Pcm: контроль коэффициента чувствительности к холодным трещинам способствует обеспечению свариваемости изделия, и Pcm в настоящем изобретении контролируется на уровне ≤0,20%.

Способ получения стального листа для применения в морском строительстве в полярных регионах включает:

- стадию плавления и литья: осуществляют первичную обработку расплавленного чугуна и стального лома с получением первичной расплавленной стали, затем рафинирование и литье первичной расплавленной стали с получением заготовки; и затем медленное охлаждение заготовки;

- стадию нагревания: осуществляют нагревание заготовки после медленного охлаждения с получением горячей заготовки;

- стадию прокатки: осуществляют прокатку горячей заготовки с получением стального листа;

- стадию охлаждения: осуществляют охлаждение стального листа с получением стального листа для применения в морском строительстве в полярных регионах.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта на стадии плавления и литья первичную обработку проводят в условиях конвертерной печи с верхней и нижней комбинированной продувкой; предпочтительно перед первичной обработкой расплавленный чугун десульфурируют с помощью предварительной обработки KR, и после десульфурации содержание серы в расплавленном чугуне составляет ≤0,015 вес. %.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления на стадии плавления и литья с учетом того, что стальной лом будет заносить определенные элементы-примеси, стальной лом/(жидкий чугун + стальной лом) ≤8 вес.%. (например, 5 вес.%, 6 вес.%, 7 вес.%), предпочтительно вместе со стальным ломом добавляют никелевый лист.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного примера осуществления при первичной обработке на стадии плавления и литья первичную обработку проводят с использованием двухшлакового процесса, а основность конечного шлака вторичного плавления для шлакования контролируют на уровне R = 3,0-4,0. Предпочтительно однократно вводят углерод, предпочтительно шлак добавляют за 3-4 минуты до окончания первичной обработки; на начальной стадии плавления для раскисления вводят ферроалюминий с марганцем и, когда первичная расплавленная сталь достигает одной четверти, порциями добавляют металлический марганец, феррониобий, феррованадий и ферросилиций; добавление завершают, когда жидкая сталь достигает трех четвертей.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления на стадии плавления и литья рафинирование представляет собой рафинирование с помощью LF + RH; предпочтительно во время рафинирования с помощью LF в течение всего процесса проводят продувку аргоном снизу и перемешивание, а для раскисления используют частицы алюминия и карбид кальция. Перед выходом из производственной линии шлак в верхней части представляет собой желто-белый шлак или белый шлак, и продолжительность удерживания желто-белого шлака или белого шлака составляет не менее 10 минут (например, 11 минут, 13 минут, 15 минут и т.д.). Поскольку титан очень легко окисляется, титановую проволоку подают в конце рафинирования и, чтобы контролировать эффект десульфурации, конечную основность шлака необходимо контролировать на уровне выше 2,5 (например, 2,7, 2,9, 3,1 и т.д.).

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления на стадии плавления и литья в процессе рафинирования с помощью LF доведение состава осуществляют с использованием сплавов с содержанием металлического марганца, ферросилиция, феррониобия и феррованадия.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления при рафинировании с помощью RH время дегазирования составляет не менее 5 минут, при этом при рафинировании с помощью RH загружают кальциево-алюминиевую проволоку для обработки кальцием для улучшения формы включений и эффективного удаления включений; перед выходом из производственной линии выполняют мягкую продувку, и время мягкой продувки должно составлять не менее 12 минут.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления на стадии плавления и литья при литье применяют литье с полной защитой, и температура ликвидуса составляет 1515–1525°C (например, 1517°C, 1519°C, 1521°C, 1523°C), степень перегрева должна составлять не более 17°C, и по окончании затвердевания заготовки в секторной секции применяют технологию мягкого обжатия, и заготовку помещают в яму и штабелируют для медленного охлаждения в течение не менее 60 часов, чтобы полностью снизить структурное напряжение и термическое напряжение заготовки в процессе охлаждения.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления на стадии нагревания скорость нагревания составляет более 10 мин/см для обеспечения равномерного прожига стального листа, время выдержки составляет не менее 40 мин; после нагревания заготовки (в нагревательной печи на выходе) горячую заготовку дефосфорируют водой под высоким давлением.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления на стадии прокатки прокатка представляет собой двухстадийную контролируемую прокатку, включающую черновую прокатку и чистовую прокатку. Черновая прокатка представляет собой прокатку в зоне рекристаллизации, чтобы предотвратить чрезмерный рост зерен, а чистовая прокатка представляет собой прокатку в нерекристаллизационной зоне; предпочтительно начальную температуру чистовой прокатки регулируют на уровне 860–960°С (например, 870°С, 890°С, 910°С, 930°С, 950°С) и конечную температуру чистовой прокатки регулируют на уровне 820–840°С (например, 825°С, 830°С, 835°С).

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления на стадии охлаждения, если толщина стального листа составляет 6-14 мм, охлаждение осуществляют с помощью воздушного охлаждения.

В упомянутом выше стальном листе для применения в морском строительстве в полярных регионах в качестве предпочтительного варианта осуществления на стадии охлаждения, если толщина стального листа составляет 14–40 мм, охлаждение осуществляют с помощью водяного охлаждения ACC, температура воды на входе составляет 770–780°С (например, 772°C, 774°C, 776°C, 778°C), температура воды на выходе составляет 600–650°С (например, 610°С, 620°С, 630°С, 640°С), и после водяного охлаждения стальной лист выпрямляют. Температура воды на выходе согласно настоящему изобретению может обеспечить более однородные свойства стального листа.

По сравнению с аналогами, известными из предшествующего уровня техники, настоящее изобретение имеет следующие положительные эффекты.

1) В настоящем изобретении используется структура состава микросплава с добавлением Nb, V, Ti, Ni и полностью проявляется эффект дисперсионного упрочнения легирующих элементов Ni и технология регулирования микроструктуры в производственном процессе для получения тонкой и равномерно распределенной смешанной структуры перлит + феррит, которая может обеспечить превосходную прочность, пластичность и гибкость при низких температурах с помощью меньшего содержания сплава, что не только дополнительно снижает стоимость сплава и стоимость производства, но также улучшает свариваемость стального листа и его чувствительность к растрескиванию при сварке и, соответственно, снижает затраты на обработку для пользователя. В этой заявке Cu не добавляется, что устраняет или ослабляет явление межкристаллитного растрескивания во время горячей прокатки, вызванного хрупкостью меди. Вместо этого добавляется сплав Ni для повышения прочности и вязкости за счет возможности упрочнения твердого раствора и уменьшения размеров зерен.

2) Стальной лист, полученный в соответствии с настоящим изобретением, имеет превосходные свойства: верхний предел текучести выше 420 МПа, предел прочности на разрыв выше 540 МПа, степень удлинения после разрыва выше 21%, ударная вязкость в поперечном направлении при низкой температуре -40°C составляет выше 250 Дж; ударная вязкость в продольном направлении при низкой температуре -40°C составляет выше 250 Дж.

3) Этот тип стали хорошо подходит для развития морского строительства в экстремально холодных регионах. Он обладает превосходными комплексными свойствами, такими как высокая прочность, стойкость к низким температурам, легкость сварки и коррозионная стойкость, а также обладает хорошей ударной вязкостью при низкотемпературном старении, однородностью характеристик по толщине и стабильностью характеристик между партиями. Спрос на стальной лист, который может служить в условиях низких температур в течение длительного времени, обеспечивает техническую поддержку для разработки изделий из стального листа, которые могут широко использоваться в морском строительстве в экстремально холодных регионах.

4) В горячекатаном стальном листе используется недорогой элемент Mn для упрочнения твердого раствора, а за счет контроля состава, чистоты и содержания газа в процессе производства стали обеспечивается хорошее сырье для заготовки. После двухступенчатой контролируемой прокатки и контролируемого охлаждения на стадии черновой прокатки зерна измельчаются за счет значительного обжатия, на стадии чистовой прокатки контролируемая прокатка в нерекристаллизованной зоне может привести к образованию большого количества дислокаций и эффективно предотвращать рост зерен, чем повышать производительность, а также с помощью технологии микролегирования и регулирования структуры дополнительно обеспечивать укрепление и ужесточение, контроль однородности микроструктуры и свойств стального листа по толщине, и обеспечивать хорошую гибкость при низких температурах с высокой прочностью стального листа. Недорогой стальной лист с простым составом класса прочности 420 МПа для применения в морском строительстве, изготовленный с помощью этого способа, обладает превосходными комплексными свойствами, такими как высокая прочность, стойкость к низким температурам, простота сварки и сопротивление усталости и т. п.; ударная вязкость при низкотемпературном старении, однородность свойств по толщине и стабильность характеристик между партиями хорошо контролируются, и лист может служить в течение длительного времени в экстремально холодных условиях и может широко использоваться в различных проектах в экстремально холодных регионах.

Конкретные способы осуществления

Чтобы подчеркнуть цель, технические решения и преимущества настоящего изобретения, настоящее изобретение будет дополнительно описано ниже в сочетании с вариантами осуществления, и примеры приведены для пояснения настоящего изобретения, а не для ограничения настоящего изобретения. Техническое решение настоящего изобретения не ограничивается конкретными примерами осуществления, перечисленными ниже, и также включает любую комбинацию конкретных примеров осуществления.

Любой признак, раскрытый в этом описании, если не указано иное, может быть заменен другими эквивалентными или альтернативными признаками, имеющими аналогичное назначение. Если прямо не указано иное, каждый признак является лишь одним из примеров серии эквивалентных или похожих признаков.

1) Плавление: расплавленный чугун, поступающий в конвертер, десульфурируют с помощью предварительной обработки KR, плавят в конвертерной печи с верхней и нижней комбинированной продувкой, а затем проводят рафинирование с помощью LF + RH. Состав, чистоту и содержание газа хорошо контролируют на протяжении всего процесса, и в процессе непрерывного литья применяют литье с полной защитой; заготовки необходимо снять с линии и уложить друг на друга или поместить в яму медленного охлаждения для медленного охлаждения, и время медленного охлаждения составляет не менее 60 часов.

При этом сырье, поступающее в печь, должно соответствовать техническим требованиям конвертерного процесса, и расплавленный чугун доменной печи десульфурируют предварительной обработкой КР, и содержание серы в жидком чугуне, поступающем в печь, составляет ≤0,015%. После завершения десульфурации шлак с поверхности расплавленного чугуна удаляют, количество загрузки строго контролируют, и погрешность количества загрузки составляет ± 2 тонны. Никелевый лист добавляют со стальным ломом, и количество добавляемого стального лома не должно превышать 8% от общего количества загрузки.

Для плавления используют двухшлаковый процесс, конечную основность шлака контролируют на уровне R = 3,0-4,0, однократно вводят углерод, и шлак добавляют за 3 минуты до конечной точки. Останавливают подачу шлака и выпускают сталь для предотвращения образования большого количества шлака, при этом время выпуска стали составляет не менее 3 минут. Используют алюминий и ферромарганец 3,5 кг/т стали для раскисления и, когда жидкая сталь достигает одной четверти, порциями добавляют металлический марганец, феррониобий, феррованадий и ферросилиций; добавление завершают, когда жидкая сталь достигает трех четвертей.

В процессе рафинирования с помощью LF в течение всего процесса проводят продувку аргоном снизу и перемешивание. Карбид кальция и частицы алюминия используют для корректирования шлака и раскисления. В течение всего процесса плавления расплавленная сталь не должна подвергаться воздействию во избежание вторичного окисления расплавленной стали. Перед выходом из производственной линии шлак в верхней части представляет собой желто-белый шлак или белый шлак, и продолжительность удерживания желто-белого шлака или белого шлака составляет не менее 10 минут. Поскольку титан очень легко окисляется, титановую проволоку подают в конце рафинирования, и конечную основность шлака необходимо контролировать на уровне выше 2,5, насколько это возможно. Для доведения состава используют такие сплавы, как металлический марганец, ферросилиций, феррониобий, феррованадий и никелевые листы, чем обеспечивают соответствие состава внутреннему контролю, и время рафинирования с помощью LF составляет не менее 45 минут.

В процессе рафинирования с помощью RH необходимо избегать химического нагрева, контролировать чистоту расплавленной стали и содержание газа в ней, а также следить за тем, чтобы время чистого дегазирования составляло не менее 5 минут. Загружают кальциево-алюминиевую проволоку для обработки кальцием для улучшения формы включений и эффективного удаления включений. Перед выходом из производственной линии выполняют мягкую продувку, при этом продолжительность мягкой продувки должна быть не менее 12 минут. Предпочтительно степень вакуума составляет 25–65 Па (например, 35 Па, 40 Па, 45 Па, 50 Па, 55 Па и т.д.).

С помощью вышеуказанных стадий можно получить состав из C: от 0,06 до 0,09%, Si: от 0,20 до 0,35%, Mn: от 1,48 до 1,63%, Nb: от 0,020% до 0,035%, Ti: от 0,010% до 0,020%, V: от 0,020% до 0,035%, Ni: от 0,08% до 0,17%, Al: от 0,015% до 0,040%, и остальное представляет собой целевую расплавленную сталь, состоящую из Fe и неизбежных включений. Однако настоящее изобретение этим не ограничивается, и расплавленную сталь, соответствующую указанному выше диапазону составов, можно также получить другими способами.

В процессе непрерывного литья по настоящему изобретению применяют литье с полной защитой, и температуру ликвидусу рассчитывают как 1515°C в соответствии с пределом в составе промежуточной спецификации, и степень перегрева должна быть не более 17°C (например, 14, 15, 16°C), по окончании затвердевания заготовки в секторной секции применяют технологию мягкого обжатия и заготовку помещают в яму и штабелируют для медленного охлаждения в течение не менее 60 часов, чтобы полностью снизить структурное напряжение и термическое напряжение заготовки, возникающее в процессе охлаждения. Скорость вытягивания заготовок с толщиной в сечении 175 мм контролируют на уровне 1,25–1,35 м/мин, скорость вытягивания заготовок с толщиной в сечении 200 мм контролируют на уровне 1,3–1,4 м/мин, скорость вытягивания заготовок с толщиной в сечении 250 мм контролируют на уровне 1,1–1,3 м/мин, а скорость вытягивания заготовок с толщиной в сечении 300 мм контролируют на уровне 0,8–0,9 м/мин.

2) Нагревание:

заготовку непрерывного литья помещают в нагревательную печь для нагревания, и способ загрузки заготовки представляет собой холодную загрузку.

При этом, чтобы предотвратить сегрегацию легирующих элементов на границах зерен во время нагревания, вызывающую микротрещины в заготовке, в настоящем изобретении используется способ холодной загрузки для помещения заготовки в нагревательную печь, и скорость нагревания должна быть на уровне ≥ 10 мин/см для обеспечения равномерного прожига заготовки. Время выдержки составляет не менее 40 минут, перепад температур в каждой точке заготовки составляет не более 15°С, после выхода заготовки из нагревательной печи проводят дефосфорацию водой под высоким давлением.

3) Прокатка:

прокатка представляет собой двухстадийную контролируемую прокатку, включающую черновую прокатку и чистовую прокатку. Черновая прокатка представляет собой прокатку в зоне рекристаллизации, начальная температура черновой прокатки предпочтительно составляет 1185–1200°C, конечная температура черновой прокатки предпочтительно составляет 1160–1190°С. Для предотвращения чрезмерного роста зерна чистовую прокатку контролируют как прокатку в нерекристаллизованной зоне, при этом начальную температуру чистовой прокатки контролируют на уровне 860–960°С, а конечную температуру чистовой прокатки контролируют на уровне 820–840°С.

4) Охлаждение:

стальной лист толщиной менее 14 мм подвергают воздушному охлаждению, а стальной лист толщиной более 14 мм после прокатки подвергают водяному охлаждению ACC. Температура воды на входе составляет 770–780°C, и температура воды на выходе составляет 600–650°С. После водяного охлаждения стальной лист выпрямляют. Стальные листы с конечной толщиной ≥ 25 мм после водяного охлаждения следует максимально быстро охлаждать в яме или штабелировать и медленно охлаждать, и время медленного охлаждения составляет не менее 48 часов.

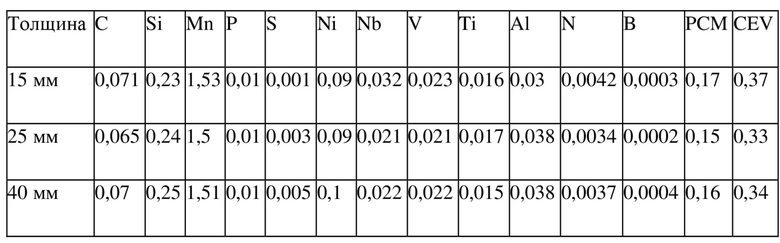

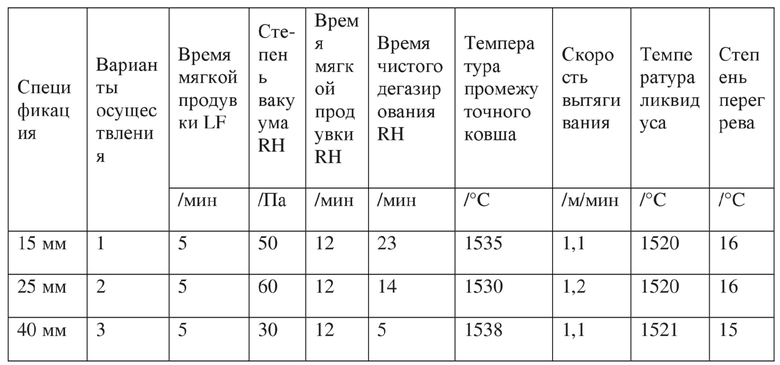

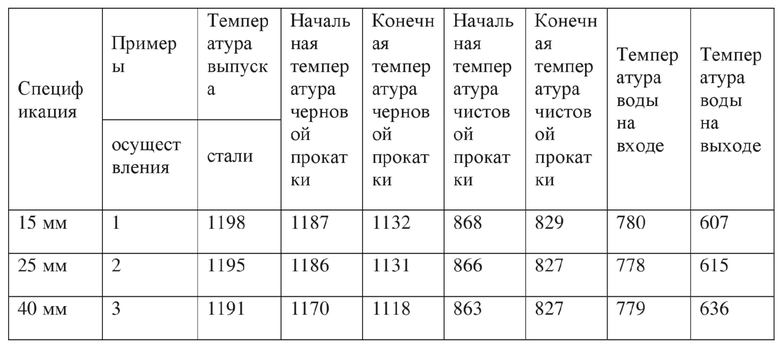

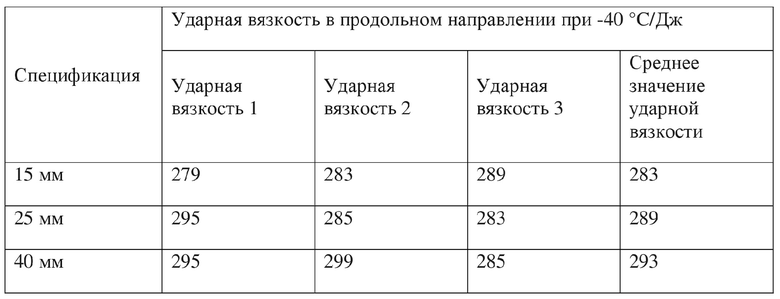

Химический состав каждого варианта осуществления настоящего изобретения показан в таблице 1. Параметры процесса плавления для каждого варианта осуществления настоящего изобретения представлены в таблице 2. Параметры процесса прокатки для каждого варианта осуществления настоящего изобретения показаны в таблице 3. Механические свойства для каждого варианта осуществления настоящего изобретения проверены в соответствии с GB/T 228 и GB/T 2289 и показаны в таблице 4 и таблице 5.

Таблица 1. Химический состав стали из вариантов 1–3 осуществления настоящего изобретения (вес. %, остальная часть Fe)

Примечание: CEV = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15 ≤ 0,39%

Pcm = C + Si/30 + Mn/20 + Cu/20 + Ni/60 + Cr/20 + Mo/15 + V/10 +5B ≤ 0,20%

V + Ni соответствует 0,211 C + 0,041 Mn + 0,738 Nb + 1,19 Ti ≤ V + Ni ≤ 0,318 C + 0,065 Mn + 0,943 Nb + 1,867 Ti

Таблица 2. Параметры процесса плавки стали из вариантов 1–3 осуществления настоящего изобретения

Таблица 3. Параметры процесса прокатки и охлаждения стали из вариантов 1–3 осуществления настоящего изобретения

Таблица 4. Механические свойства стали из вариантов 1–3 осуществления настоящего изобретения

Для стальных листов с характеристиками сопротивления ударным нагрузкам при старении условия старения представляют собой следующее: деформация 5%, старение при 250°С в течение 1 часа. Ударные свойства стальных листов после старения представлены в таблице 5.

Таблица 5. Ударные свойства после старения стали из вариантов 1–3 осуществления настоящего изобретения

Таким образом, стальной лист для применения в морском строительстве в полярных регионах по настоящему изобретению обладает превосходными комплексными характеристиками, такими как высокая прочность, стойкость к низким температурам, простота сварки и сопротивление усталости и т.п.; ударная вязкость при низкотемпературном старении, однородность свойств по толщине и стабильность характеристик между партиями являются хорошими. Кроме того, свойства в направлении Z (то есть сокращение площади поперечного сечения при растяжении в направлении толщины) превышают 40%, при этом стоимость относительно низкая и процесс прост и удобен в применении. Высокопрочная и стойкая к низким температурам сталь для применения в морском строительстве по настоящему изобретению пригодна для использования в проектах в чрезвычайно холодном климате и с высокими требованиями к комплексным характеристикам.

Этот способ может быть реализован на основании параметров процесса (таких как температура, время и т.д.), верхнего и нижнего предельных значений интервала и значений интервала по настоящему изобретению, и варианты осуществления не перечислены в данном документе один за другим.

Любые подробности, не описанные подробно в настоящем изобретении, могут соответствовать общепринятым техническим знаниям в данной области техники.

Наконец, следует отметить, что приведенные выше варианты осуществления предназначены только для иллюстрации, а не для ограничения технических решений настоящего изобретения. Хотя настоящее изобретение было подробно описано со ссылкой на варианты осуществления, средним специалистам в данной области техники должно быть понятно, что модификации или эквивалентные замены технических решений настоящего изобретения не отклоняются от сущности и объема технических решений настоящего изобретения, и все они должны входить в объем формулы настоящего изобретения.

Изобретение относится к области металлургии, а именно к получению стального листа, используемого для морского строительства в полярных регионах. Лист имеет следующий состав, в мас.%: C: от 0,06 до 0,09, Si: от 0,20 до 0,35, Mn: от 1,48 до 1,63, Nb: от 0,020 до 0,035, Ti: от 0,010 до 0,020, V: от 0,020 до 0,035, Ni: от 0,08 до 0,17, Al: от 0,015 до 0,040, P: меньше или равняется 0,013, S: меньше или равняется 0,005, N: меньше или равняется 0,006, B: меньше или равняется 0,0005, остальное - Fe и неизбежные примеси. В качестве неизбежных примесей, обеспечивающих высокое качество стального листа, лист содержит H меньше или равняется 0,0002, O меньше или равняется 0,003, As меньше или равняется 0,007, Sb меньше или равняется 0,010, Sn меньше или равняется 0,020, Pb меньше или равняется 0,010, Bi меньше или равняется 0,010 и Ca меньше или равняется 0,005. Состав стального листа удовлетворяет условиям: углеродный эквивалент CEV меньше или равняется 0,39% и коэффициент чувствительности к холодным трещинам Pcm меньше или равняется 0,20%, где CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15, а Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B. Стальной лист обладает требуемым комплексом свойств, таких как высокая прочность, стойкость к низким температурам, легкость сварки и коррозионная стойкость, а также обладает хорошей ударной вязкостью при низкотемпературном старении. 2 н. и 7 з.п. ф-лы, 5 табл.

1. Стальной лист для применения в морском строительстве в полярных регионах, отличающийся тем, что состав стального листа, в мас.%, следующий: C: от 0,06 до 0,09, Si: от 0,20 до 0,35, Mn: от 1,48 до 1,63, Nb: от 0,020 до 0,035, Ti: от 0,010 до 0,020, V: от 0,020 до 0,035, Ni: от 0,08 до 0,17, Al: от 0,015 до 0,040, P: меньше или равняется 0,013, S: меньше или равняется 0,005, N: меньше или равняется 0,006, B: меньше или равняется 0,0005, остальную часть составляет Fe и неизбежные примеси; и CEV меньше или равняется 0,39%, Pcm меньше или равняется 0,20%,

при этом CEV = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15;

Pcm = C + Si/30 + Mn/20 + Cu/20 + Ni/60 + Cr/20 + Mo/15 + V/10 +5B,

при этом исходя из качества стального листа, массовое процентное содержание каждого компонента в неизбежных примесях следующее: H меньше или равняется 0,0002, O меньше или равняется 0,003, As меньше или равняется 0,007, Sb меньше или равняется 0,010, Sn меньше или равняется 0,020, Pb меньше или равняется 0,010, Bi меньше или равняется 0,010 и Ca меньше или равняется 0,005.

2. Стальной лист по п. 1, отличающийся тем, что состав стального листа, в мас.%, следующий: C: от 0,06 до 0,075, Si: от 0,20 до 0,28, Mn: от 1,48 до 1,58, Nb: от 0,020 до 0,035, Ti: от 0,013 до 0,018, V: от 0,030 до 0,035, Ni: от 0,08 до 0,12, Al: от 0,025 до 0,040, P: меньше или равняется 0,013, S: меньше или равняется 0,005, N: меньше или равняется 0,006, B: меньше или равняется 0,0005, остальную часть составляет Fe и неизбежные примеси;

предпочтительно в составе стального листа процентное содержание по массе V и Ni удовлетворяет следующему соотношению:

0,211C+0,041Mn+0,738Nb+1,19Ti ≤ V+Ni ≤ 0,318C+0,065Mn+0,943Nb+1,867Ti.

3. Способ получения стального листа для применения в морском строительстве в полярных регионах по п. 1 или 2, отличающийся тем, что включает:

стадию плавления и литья: осуществляют первичную обработку расплавленного чугуна и стального лома с получением первичной расплавленной стали, затем осуществляют рафинирование и литье первичной расплавленной стали с получением заготовки и затем осуществляют охлаждение заготовки в течение не менее 60 часов;

стадию нагревания: осуществляют нагревание заготовки после медленного охлаждения с получением горячей заготовки;

стадию прокатки: осуществляют прокатку горячей заготовки с получением стального листа;

стадию охлаждения: осуществляют охлаждение стального листа с получением стального листа для применения в морском строительстве в полярных регионах.

4. Способ по п. 3, отличающийся тем, что на стадии плавления и литья первичную обработку проводят в условиях конвертерной печи с верхней и нижней комбинированной продувкой; предпочтительно перед первичной обработкой расплавленный чугун десульфурируют с помощью предварительной обработки KR, при этом после десульфурации содержание серы в расплавленном чугуне меньше или равняется 0,015 мас.%;

предпочтительно стальной лом/(расплавленный чугун и стальной лом) меньше или равняется 8 мас.%; более предпочтительно вместе со стальным ломом добавляют никелевый лист;

предпочтительно при первичной обработке на стадии плавления и литья первичную обработку проводят с использованием двухшлакового процесса и основность конечного шлака вторичного плавления для шлакования контролируют на уровне R, составляющей 3,0–4,0; предпочтительно однократно вводят углерод, предпочтительно шлак добавляют за 3–4 минуты до окончания первичной обработки; на начальной стадии плавления для раскисления вводят ферроалюминий с марганцем и, когда первичная расплавленная сталь достигает одной четверти, порциями добавляют металлический марганец, феррониобий, феррованадий и ферросилиций, при этом добавление завершают, когда жидкая сталь достигает трех четвертей.

5. Способ по п. 3 или 4, отличающийся тем, что

на стадии плавления и литья рафинирование представляет собой рафинирование с помощью LF + RH;

предпочтительно во время рафинирования с помощью LF в течение всего процесса проводят продувку аргоном снизу и перемешивание, а для раскисления используют частицы алюминия и карбид кальция, при этом перед выходом из производственной линии шлак в верхней части представляет собой желто-белый шлак или белый шлак и продолжительность удерживания желто-белого шлака или белого шлака составляет не менее 10 минут;

предпочтительно титановую проволоку подают в конце рафинирования и конечную основность шлака контролируют на уровне выше 2,5; предпочтительно в процессе рафинирования с помощью LF доведение состава осуществляют с использованием сплавов с содержанием металлического марганца, ферросилиция, феррониобия и феррованадия;

предпочтительно при рафинировании с помощью RH время дегазирования составляет не менее 5 минут; при этом при рафинировании с помощью RH загружают кальциево-алюминиевую проволоку для обработки кальцием; перед выходом из производственной линии выполняют мягкую продувку, при этом время мягкой продувки составляет не менее 12 минут.

6. Способ по п. 3 или 4, отличающийся тем, что

на стадии литья применяют литье с полной защитой, и температура ликвидуса составляет 1515–1525°C, степень перегрева составляет не более 17°C, по окончании затвердевания заготовки в секторной секции применяют технологию мягкого обжатия; заготовку помещают в яму и штабелируют для медленного охлаждения в течение не менее 60 часов.

7. Способ по п. 3 или 4, отличающийся тем, что

на стадии нагревания скорость нагревания составляет более 10 мин/см и время выдержки составляет не менее 40 мин; после нагревания заготовки горячую заготовку дефосфорируют водой под давлением.

8. Способ по п. 3 или 4, отличающийся тем, что на стадии прокатки прокатка представляет собой двухстадийную контролируемую прокатку, включающую черновую прокатку и чистовую прокатку, при этом черновая прокатка представляет собой прокатку в зоне рекристаллизации, а чистовая прокатка представляет собой прокатку в нерекристаллизационной зоне; предпочтительно начальная температура чистовой прокатки составляет от 860 до 960°C, а конечная температура чистовой прокатки составляет от 820 до 840°C.

9. Способ по п. 3 или 4, отличающийся тем, что на стадии охлаждения, если толщина стального листа составляет от 6 до 14 мм, охлаждение представляет собой воздушное охлаждение;

предпочтительно, если толщина стального листа составляет от 14 до 40 мм, охлаждение представляет собой водяное охлаждение ACC, после которого стальной лист выпрямляют.

Авторы

Даты

2024-03-29—Публикация

2021-06-07—Подача