Область техники

Данное изобретение относится к титановому сплаву, используемому в средах, где существует риск фрактурного разрушения из-за абсорбции водорода, более конкретно к материалу титанового сплава, подходящему для использования на химических заводах, где применяются кислотные растворы, аммиак, газообразный сероводород, газообразный водород и газообразный диоксид углерода, в установках для опреснения морской воды или теплообменниках, таких как нагреватели подаваемой воды и установки для рециркуляции, а также трубах.

Уровень техники

Чистый титан или титановые сплавы (в дальнейшем называемые просто "титановыми сплавами") имеют высокую коррозионную стойкость в различных коррозийных средах, где присутствуют хлориды, таких как морская вода, и пользуются большим спросом на химических заводах или установках для опреснения морской воды. Однако титан имеет большое сродство с водородом и поэтому, в зависимости от окружающей среды, он может абсорбировать большое количество водорода. Например, при использовании титанового сплава в трубах теплообменника установки для опреснения морской воды применяют (катодную антикоррозийную) защиту катода для предотвращения коррозии стальных материалов, находящихся в контакте с титановым сплавом, однако при наличии подобной защиты электрический потенциал деталей из титанового сплава падает ниже потенциала образования водорода и образующийся водород абсорбируется материалами титанового сплава.

Титановые сплавы легко абсорбируют водород в вышеупомянутых трубах для теплообменников, неокисляющих кислотных растворах, сероводородных средах, например, применяемых на нефтеперерабатывающих заводах, высокотемпературных паровых средах, таких как лопасти турбины электростанций, а также высокотемпературных газах химических заводов.

Кроме того, когда материалы титанового сплава вступают в контакт со стальными деталями и в результате коррозии стальных деталей образуется водород, материалы титанового сплава абсорбируют образующийся водород и становятся хрупкими. При абсорбции водорода титановым сплавом внутри сплава образуются хрупкие гидриды, и, если количество этих гидридов велико, деталь из такого титанового сплава разрушается даже при действии на нее небольшой внешней силы, меньшей, чем расчетное напряжение (разрушение, вызванное водородным охрупчиванием).

Из-за проблем с охрупчиванием, возникающим в результате абсорбции водорода, применение титанового сплава в качестве структурного материала запрещено в средах, где может происходить подобная абсорбция водорода.

Примером способа предотвращения охрупчивания титанового сплава является, например, подавление абсорбции водорода путем атмосферного окисления титанового сплава, описанного в Journal of the Japan Seawater Academy, No.44, Vol.3, или Anti-Corrosion Technology, Vol.28, p.490 (1979). В частности, при образовании в результате атмосферного окисления оксидной пленки на поверхности титанового сплава такая оксидная пленка блокирует диффузию водорода, подавляя таким образом инфильтрацию водорода в сплав из окружающей среды.

Кроме того, согласно японскому патенту №2824174 или выложенной заявке на японский патент (JP-A) №07-3364 инфильтрацию водорода подавляют, образуя поверхностное покрытие из карбида титана, нитрида титана или карбида/нитрида титана, содержащего 1,0% или менее указанных соединений. Конкретно, карбид титана, нитрид титана или карбид/нитрид титана всегда образуются во время производственных процессов, таких как прокатка или отжиг. Способ, раскрытый в японском патенте №2824174, описывает подавление абсорбции водорода путем снижения количества карбида/нитрида титана, повышающего скорость абсорбции водорода титановым сплавом.

При образовании на поверхности детали из титанового сплава, подвергнутого вышеуказанному атмосферному окислению, оксидной пленки, блокирующей диффузию водорода, абсорбция водорода титаном может быть в некоторой степени подавлена. Однако при использовании структурных материалов во время строительных работ трудно избежать контакта и ударов с другими материалами, поэтому атмосферная оксидная пленка, образованная на поверхности материала титанового сплава, получает царапины или отслаивается. При возникновении такого же типа царапин или отслаивания деталь легко инфильтруется водородом, поэтому по сравнению с материалом титанового сплава, имеющим идеальную пленку, полученную путем атмосферного окисления в лаборатории, эффект подавления абсорбции водорода в используемых на практике материалах ниже.

Абсорбция водорода титановым сплавом также может быть в некоторой степени подавлена путем снижения количества карбида/нитрида титана в поверхностном покрытии. Однако сам титановый сплав имеет большое сродство с водородом, поэтому даже при снижении поверхностного количества карбида/нитрида титана, ускоряющего абсорбцию водорода, удовлетворительный эффект подавления абсорбции водорода не может быть достигнут. Более того, поскольку титан имеет большое сродство с углеродом и азотом, даже если поверхностное количество карбида/нитрида титана, полученное на стадии производства, существенно снижено, то карбид/нитрид титана может образоваться впоследствии, что повышает количество абсорбируемого водорода.

В то же время, при использовании титанового сплава в качестве структурного материала для труб теплообменников или деталей химического оборудования необходимо наличие свойств после холодной обработки идентичного уровня, как и свойства чистого титана марки JIS 2.

Поэтому целью данного изобретения, предназначенного для устранения вышеуказанных проблем, является разработка материала титанового сплава, который может быть использован без риска разрушения, вызванного охрупчиванием, в средах, где водород легко абсорбируется, и который имеет такие же свойства после холодной обработки, как и чистый титан.

Сущность изобретения

После обширных исследований свойств абсорбции водорода титаном автор данного изобретения обнаружил, что (1) диффузия водорода в Ti-Al сплав происходит медленнее, чем в чистый Ti, поэтому при добавлении к чистому Ti определенного количества Al скорость диффузии водорода в Ti-Al сплав может быть подавлена (снижена) и, следовательно, абсорбция водорода может быть подавлена, и (2) при образовании на поверхности титанового сплава слоя, подавляющего диффузию водорода, стойкость Ti-Al сплава к абсорбции водорода может быть сильно повышена, и тем самым осуществил настоящее изобретение.

Описываемый здесь материал титанового сплава представляет собой материал титанового сплава, который может быть использован в качестве структурного материала в среде, способствующей абсорбции водорода, и образован Ti-Al сплавом, содержащим Al: 0,50-3,0% (в дальнейшем все химические компоненты представлены в расчете на весовой процент), при этом остальная часть представляет остаточный Ti и неизбежные примеси. Количество Fe, Mo, Ni, Nb и Mn, содержащихся в таком Ti-Al сплаве в качестве примесей, предпочтительно снижено до следующего уровня: Fe - 0,15% или менее, Мо - менее 0,10%, Ni - менее 0,20%, Nb - менее 1,0% и Mn - менее 1,0%.

Материал титанового сплава в соответствии с настоящим изобретением включает объемную часть, образуемую Ti-Al сплавом, имеющим вышеуказанный желательный химический состав, и оксидную пленку, покрывающую сплав, при этом предпочтительная толщина указанной оксидной пленки составляет 1,0-100 нм. В данном случае 50% или более оксидной пленки предпочтительно образовано из кристаллического оксида. Кроме того, еще лучшие свойства стойкости к абсорбции водорода могут быть получены путем образования слоя с повышенным содержанием Al, имеющего содержание Al на 0,3% или более выше содержания объемной части, составляющего 0,8-25%, между объемной частью и оксидной пленкой или на объемной части, и поэтому это является предпочтительным. Такой слой с повышенным содержанием Al предпочтительно имеет толщину 0,10-30 мкм.

Материал титанового сплава в соответствии с настоящим изобретением имеет высокую стойкость к абсорбции водорода в средах, где водород может быть легко абсорбирован, например, в присутствии кислотных растворов, аммиака, газообразного сероводорода или газообразного водорода, либо при наличии катодной защиты, и в частности, он проявляет высокую стойкость к абсорбции водорода в применении, когда находится в контакте с материалами из стали.

Краткое описание чертежей

Фиг.1 представляет собой график, показывающий влияние содержания Al в двойном Ti-Al сплаве на свойства после холодной обработки.

Фиг.2 представляет собой схематический вид в поперечном разрезе материала титанового сплава с оксидной пленкой, образованной на его поверхности.

Фиг.3 представляет собой схематический вид в поперечном разрезе материала титанового сплава, имеющего слой с повышенным содержанием Al и оксидную пленку, где

1: объемная часть;

2: оксидная пленка;

3: слой с повышенным содержанием Al.

Предпочтительные варианты осуществления изобретения

Титановый сплав в соответствии с настоящим изобретением содержит Al 0,50-3,0%, при этом остальная часть включает сплав Ti-Al, содержащий Ti и неизбежные примеси.

Предполагается, что причина, по которой титановый сплав с добавлением Al в качестве металлического элемента имеет высокую стойкость к абсорбции водорода, заключается в том, что скорость диффузии водорода намного ниже, чем в чистом Ti. Скорость диффузии водорода в Ti-Al сплаве тем ниже, чем выше содержание Al, и, если содержание Al составляет менее 0,50%, то скорость абсорбции водорода замедляется недостаточно, не обеспечивая достаточный эффект подавления абсорбции водорода. Следовательно, нижний предел содержания Al составляет 0,50%, однако он предпочтительно равен 1,0% или более.

Если, с другой стороны, содержание Al слишком высоко, то во время холодной обработки появляется тенденция к образованию трещин, при этом свойства при холодной обработке существенно снижаются. При осуществлении холодной прокатки при снижении, составляющем 75%, когда содержание Al составляет 2,5-3,0%, трещины, если таковые возникают, являются весьма небольшими и, следовательно, они могут быть легко устранены. Если содержание Al превышает 3,0%, трещины становятся очень большими, их устранение затрудняется, и производительность существенно снижается. Поэтому содержание Al должно поддерживаться на уровне 3,0% или ниже, однако оно предпочтительно составляет 2,5% или ниже.

Если нижний предел снижения во время холодной прокатки может поддерживаться на уровне, составляющем 75%, то материал может быть получен в виде тонкого листа способом, идентичным способу получения чистого титана марки JIS 2, широко используемого в настоящее время в сварных титановых трубах.

Фиг.1 показывает влияние содержания Al в двойном Ti-Al сплаве на свойства после холодной прокатки, а также показывает, в графическом виде, снижение (ограничивающее снижение) непосредственно перед образованием трещин во время холодной прокатки. В данном эксперименте верхний предел снижения составляет 75%.

Как следует из Фиг.1, если содержание Al составляет 2-2,3% или менее, то трещины не возникают, даже если холодную прокатку осуществляют при снижении, составляющем 75%, и достаточные свойства для холодной прокатки могут быть обеспечены. Однако, если содержание Al превышает 2,5%, то ограничивающее снижение явно падает, и если оно превышает 5,0%, то по всей ширине листа появляются не только трещины, но и другие существенные разрушения. Если содержание Al превышает 2,5%, но не превышает 3,0%, это вызывает снижение производительности из-за трещин, при этом образующиеся трещины невелики и расположены вблизи края листа, поэтому материал все еще может быть легко обработан с получением тонкого листа или сварной титановой трубы.

В Ti-Al сплаве в соответствии с настоящим изобретением, чем меньше содержание элементных примесей, таких как Fe, Mo, Ni, Nb и Mn, тем лучше, однако в соответствии с настоящим изобретением допустимо, чтобы содержание Fe составляло порядка 0,20% или менее, Мо - порядка 0,15% или менее, Ni - порядка 0,25% или менее, Nb - порядка 1,1% или менее и Mn - порядка 1,1% или менее. Однако, указанное содержание предпочтительно снижено до Fe 0,15% или ниже, Мо - менее 0,10%, Ni - менее 0,20%, Nb - менее 1,0% и Mn - менее 1,0%.

Fe не только повышает количество водорода абсорбируемого сплавом титана, но и понижает его коррозионную стойкость. Более того, если содержание Fe превышает 0,15%, то перенапряжение водорода в титановом сплаве существенно снижается, что облегчает образование водорода, поэтому стойкость к абсорбции водорода снижается. В результате содержание Fe предпочтительно составляет 0,15% или ниже, более предпочтительно 0,10% или ниже.

Mo, Ni, Nb и Mn также представляют собой элементы, которые оказывают отрицательное влияние на стойкость к абсорбции водорода, поэтому, предпочтительно, чтобы содержание Мо снижалось до менее 0,10%, Ni - до менее 0,20%, Nb - до менее 1,0% и Mn - до менее 1,0%.

Согласно другому предпочтительному виду материала титанового сплава в соответствии с настоящим изобретением, оксидная пленка 2, имеющая толщину порядка 1,0-100 нм, может быть образована на поверхности объемной части 1, включающей Ti-Al сплав, например, как показано на Фиг.2. При образовании на поверхности материала титанового сплава, имеющего вышеуказанный химический состав, оксидной пленки толщиной 1,0-100 нм между блокировкой диффузии водорода оксидной пленкой и подавлением диффузии водорода исходным сплавом возникает синергический эффект, приводящий к сильному повышению стойкости к абсорбции водорода.

Если толщина оксидной пленки составляет менее 1,0 нм, то блокирование диффузии водорода является слабым, поэтому получение вышеуказанного синергического эффекта относительно подавления абсорбции водорода является затруднительным. С другой стороны, если толщина оксидной пленки превышает 100 нм и она является слишком толстой, во время обработки могут возникнуть частичные трещины и отслаивание оксидной пленки, поэтому подавление абсорбции водорода вновь снижается. По указанной причине толщина оксидной пленки, образуемой на поверхности материала титанового сплава, предпочтительно составляет 1,0-100 нм.

Оксидная пленка может быть, например, получена термическим окислением материала Ti-Al сплава в атмосферных условиях или в условиях, где соответствующим образом установлено парциальное давление кислорода. Толщина пленки может быть проконтролирована путем соответствующего изменения температуры нагревания и парциального давления кислорода среды. Оксидная пленка может быть также получена путем осуществления анодного окисления в растворе электролита, таком как водный раствор фосфорной кислоты. При осуществлении анодного окисления толщина анодной оксидной пленки может быть проконтролирована путем изменения применяемого напряжения или температуры электролита. Однако способ получения оксидной пленки не ограничен указанными способами.

Материал титанового сплава в соответствии с настоящим изобретением обычно получают в результате необходимой ковки слитков, отжига, горячей прокатки, необходимого отжига горячекатаного листа, удаления окалины, холодной прокатки до установленной толщины и отжига полученного таким образом холоднокатаного листа, при этом отжиг и термическое окисление могут быть осуществлены одновременно на стадии отжига холоднокатаного листа.

Толщину оксидной пленки, образованной на поверхности материала титанового сплава в соответствии с настоящим изобретением, определяют следующим образом. В частности, кислород подвергают анализу во время распыления вглубь от поверхности с помощью оже-электронной спектроскопии (AES), толщину, после снижения максимального содержания кислорода наполовину измеряют в 5 произвольных точках и принимают ее среднее значение за толщину (средняя толщина пленки) оксидной пленки.

Согласно наблюдениям автора, если часть или вся вышеуказанная оксидная пленка является кристаллической, то стойкость к абсорбции водорода титановым сплавом существенно повышается. В частности, в то время как поверхностная оксидная пленка, получаемая естественным образом в атмосферных условиях, имеет низкую кристалличность и большую аморфную часть, оксидная пленка, получаемая вышеуказанными способами, представляет собой кристаллическую оксидную пленку из кристаллов, таких как анатаз, рутил или брукит, на поверхности Ti-Al сплава, образующего объемную часть. Благодаря образованию такой кристаллической оксидной пленки, указанная оксидная пленка имеет еще меньшую толщину, эффект блокировки диффузии водорода усиливается, а абсорбция водорода подавляется более эффективно. Данный эффект проявляется независимо от кристаллической структуры кристаллического оксида в оксидной пленке, однако брукит, который имеет ромбическую структуру, является более предпочтительным, чем анатаз или рутил, которые имеют тетрагональную структуру.

Заметное повышение стойкости к абсорбции водорода происходит тогда, когда 50% или более поверхностной оксидной пленки являются кристаллическими. Доля кристаллического материала определяется в настоящем изобретении следующим образом. Вначале образец разрезают перпендикулярно поверхности, путем ионного травления получают пробу с тонкой пленкой и осуществляют электронно-лучевую дифракцию с увеличением от 1 до 1,5 млн. раз в зависимости от толщины оксидной пленки. Получают изображения при пиках дифракции кристаллов, кристаллическую часть и аморфную часть оксидной пленки, видимую на поперечном разрезе, как отличающиеся одна от другой, и коэффициент площади поверхности кристаллической части определяют по фотографии. Электронно-лучевой дифракции подвергают еще 10 произвольных образцов с тонкой пленкой и определяют среднюю величину коэффициента площади поверхности кристаллической части. Кристаллическая структура также может быть идентифицирована электронно-лучевой дифракцией такого же рода.

Кристаллические свойства оксидной пленки могут быть при желании проконтролированы, например, путем изменения температуры или парциального давления кислорода во время процесса термического окисления, либо применяемого напряжения или температуры электролита во время процесса анодного окисления. Однако способ кристаллизации оксидной пленки не ограничен указанными способами.

Другой подходящий вид материала титанового сплава в соответствии с настоящим изобретением включает слой 3 с повышенным содержанием Al, содержание Al в котором на 0,3% или более превышает содержание в объемной части и составляет 0,8-25%, образованный между объемной частью 1, включающей Ti-Al сплав, и оксидной пленкой 2, как показано на Фиг.3. Однако оксидная пленка 2 не является абсолютно необходимой, и даже если один слой 3 с повышенным содержанием Al образуется на одном участке объемной части 1, все еще получается высокая стойкость к абсорбции водорода по сравнению с объемным материалом, содержащим только Ti-Al сплав.

В вышеуказанном изобретении диффузию водорода подавляют, а стойкость к абсорбции водорода повышают, добавляя к титану подходящее количество Al, однако при добавлении Al в соответствии с вышеприведенным описанием свойства после холодной обработки ухудшаются. Поэтому при повышении только содержания Al в поверхностном слое подавление абсорбции водорода может быть усилено без ухудшения свойств после холодной обработки, а стойкость к абсорбции водорода может быть существенно повышена благодаря синергическому эффекту сверхтонкой оксидной пленки.

Как указано выше, если содержание Al в объемной части Ti-Al сплава составляет 0,5% или более, наблюдается эффект сильной блокировки диффузии водорода, и обеспечивается эффект высокого подавления абсорбции водорода, однако если содержание Al в слое с повышенным содержанием Al превышает на 0,3% или более содержание в объемной части, то подавление абсорбции водорода может быть усилено еще больше.

Нижний предел содержания Al в слое с повышенным содержанием Al составляет приблизительно 0,8% от минимальной разницы между низшим пределом содержания Al в объемной части и содержанием Al в объемной части. Однако, если содержание Al в слое с повышенным содержанием Al превышает 25%, образуется очень хрупкая γ-фаза на основе Ti-Al, поэтому поверхностный слой (слой с повышенным содержанием Al и оксидная пленка) легко растрескивается и отслаивается во время обработки. При инфильтрации водорода через растрескавшиеся или отслоившиеся части поверхностного слоя эффекта блокировки диффузии водорода более не наблюдается. По этой причине желательно снизить содержание Al в слое с повышенным содержанием Al до 25% или менее. Кроме того, при содержании компонента, предпочтительно составляющем 16% или менее, ε-фаза не образуется, а при более предпочтительном содержании, составляющем 6% или менее, α-2-фаза (Ti2Al) не образуется.

Если толщина слоя с повышенным содержанием Al составляет 0,10 мкм и менее, то эффект подавления абсорбции водорода усиливается по сравнению со случаем, когда слой с повышенным содержанием Al отсутствует (присутствует только объемная часть). Однако если толщина превышает 30 мкм и слой становится слишком толстым, слой с повышенным содержанием Al легко отслаивается во время обработки и эффект подавления абсорбции водорода снижается. Поэтому желательно, чтобы толщина слоя с повышенным содержанием Al составляла 0,10-30 мкм.

Однако при нагревании сплава, в котором металл с низкой температурой плавления, такой как Al, добавляют к металлу с высокой температурой плавления, такому как Ti, содержание может варьироваться из-за диффузии металла с низкой температурой плавления в поверхностную часть. Данное явление имеет место из-за разности давления паров металла с высокой температурой плавления и металла с низкой температурой плавления. При удалении поверхностной оксидной пленки поверхностное содержание металла с низкой температурой плавления снижается, в то время как при образовании поверхностной оксидной пленки поверхностное содержание повышается. Поэтому, что касается слоя с повышенным содержанием Al, содержание Al и толщина слоя с повышенным содержанием Al могут быть проконтролированы желательным образом путем изменения температуры и парциального давления кислорода во время термического окисления в соответствии с вышеприведенным описанием. При осуществлении анодного окисления содержание Al в слое с повышенным содержанием Al может быть также проконтролировано желательным образом путем изменения используемого напряжения и температуры электролита. Однако способ получения слоя с повышенным содержанием Al не ограничен вышеприведенными способами.

Содержание Al (среднее содержание) и толщина слоя с повышенным содержанием Al могут быть определены с помощью метода оже-электронной спектроскопии, а также элементного анализа Al с распылением вглубь от поверхности.

Примеры

Далее настоящее изобретение будет описано более подробно со ссылкой на примеры, однако следует понимать, что данное изобретение никоим образом не ограничивается ими и может быть модифицировано в соответствии с формулой изобретения, входящей в объем настоящего изобретения. В дальнейшем, если не оговорено особо, "%" означает "мас.%".

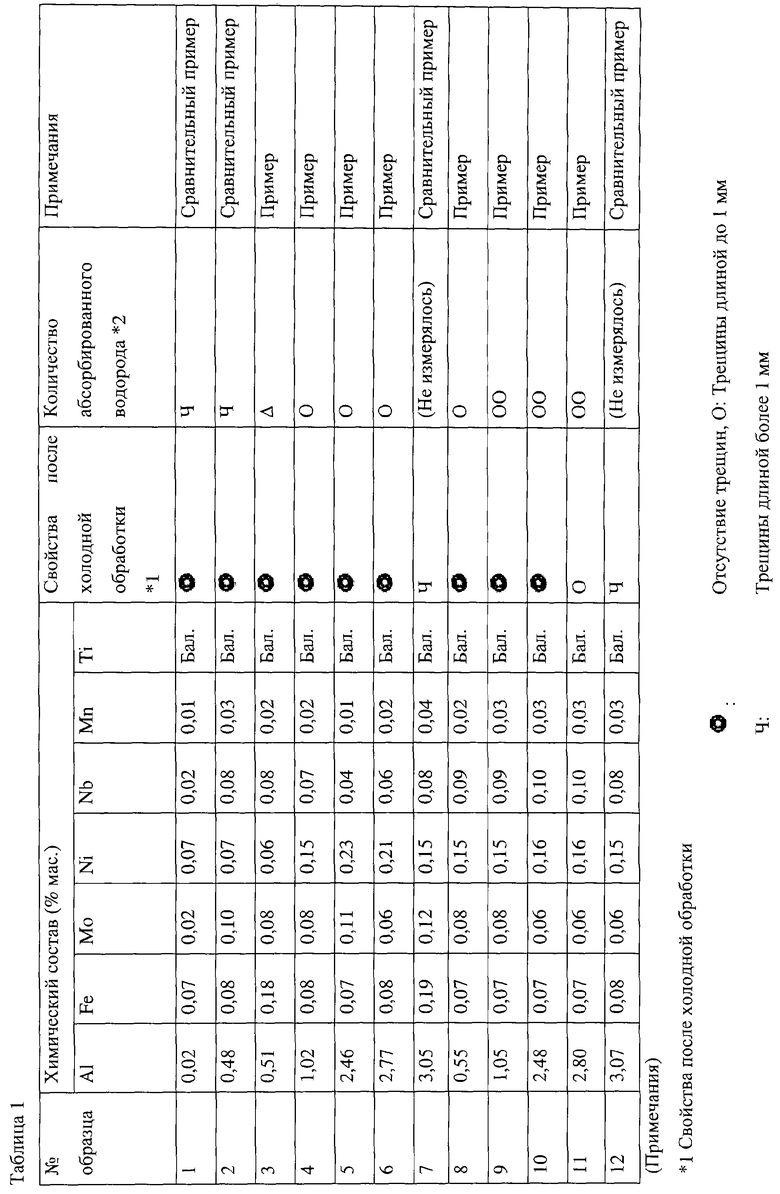

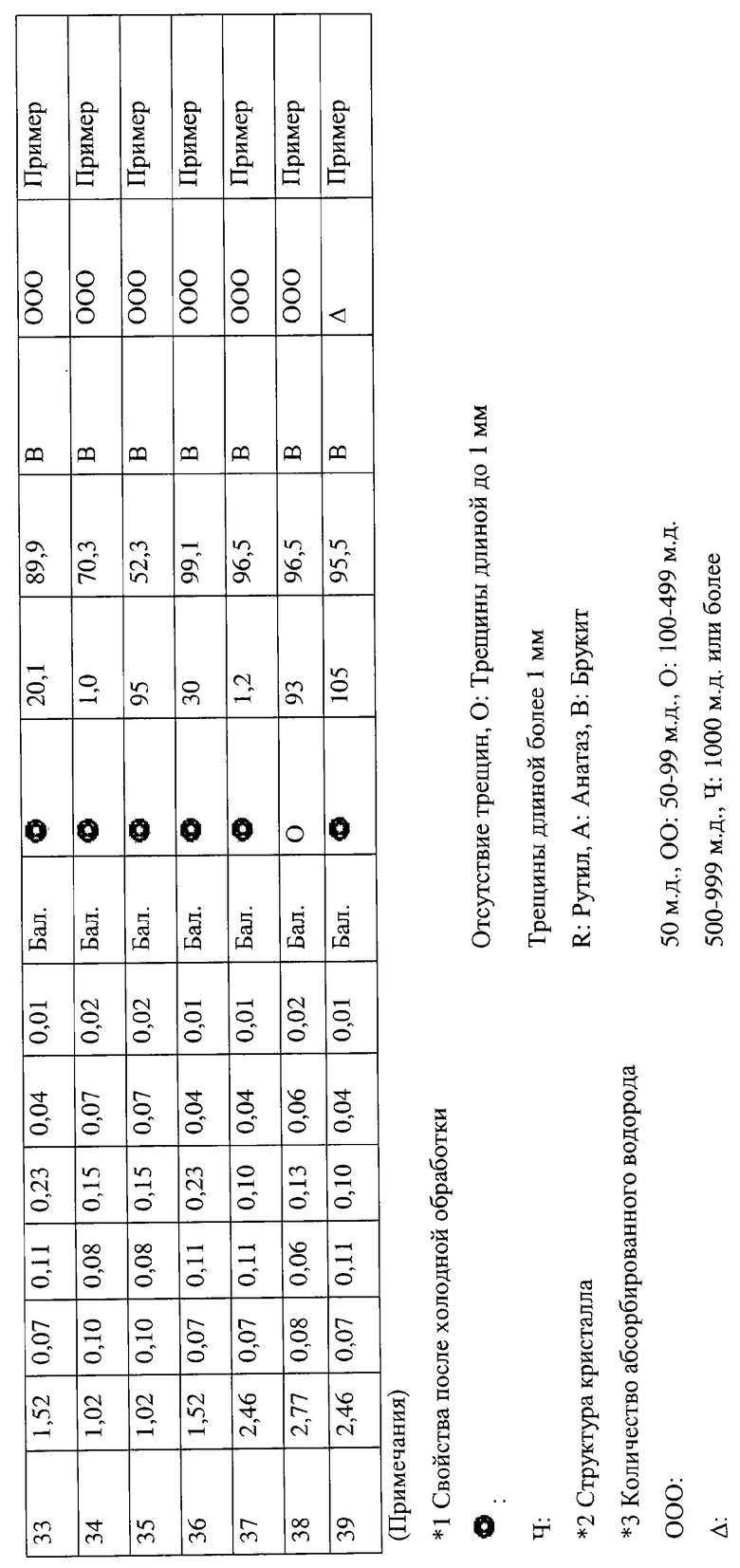

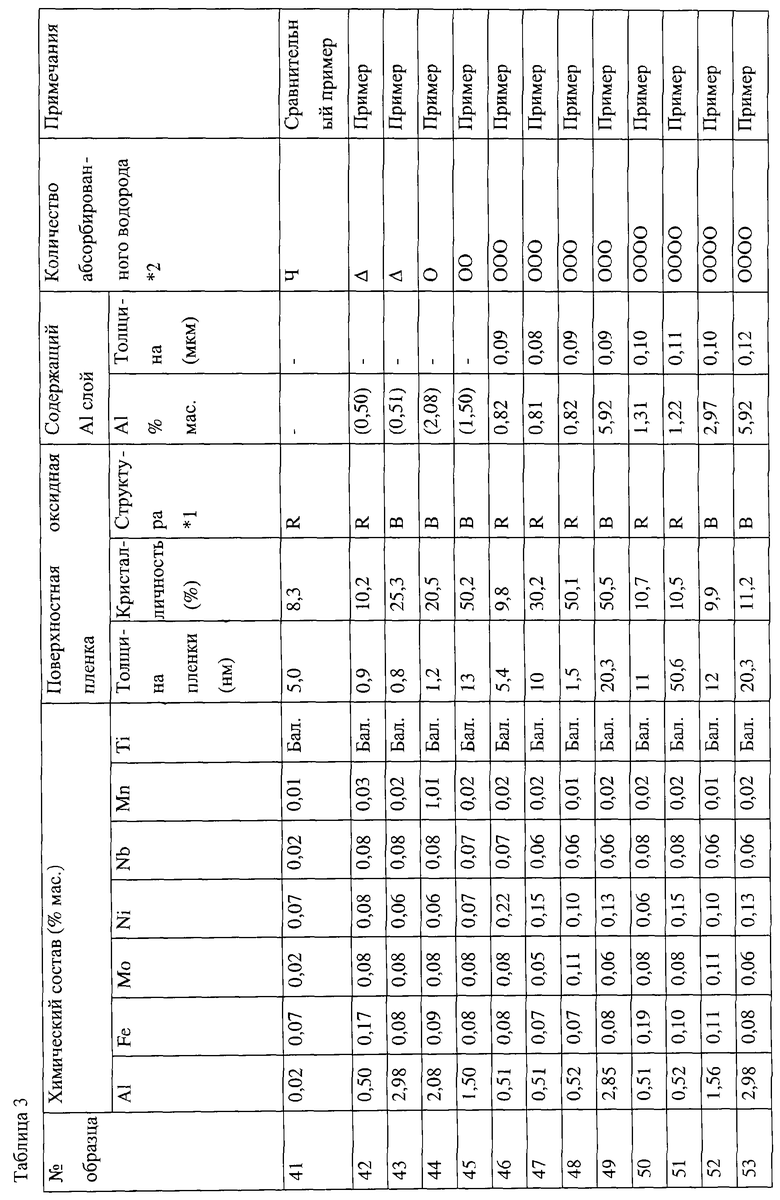

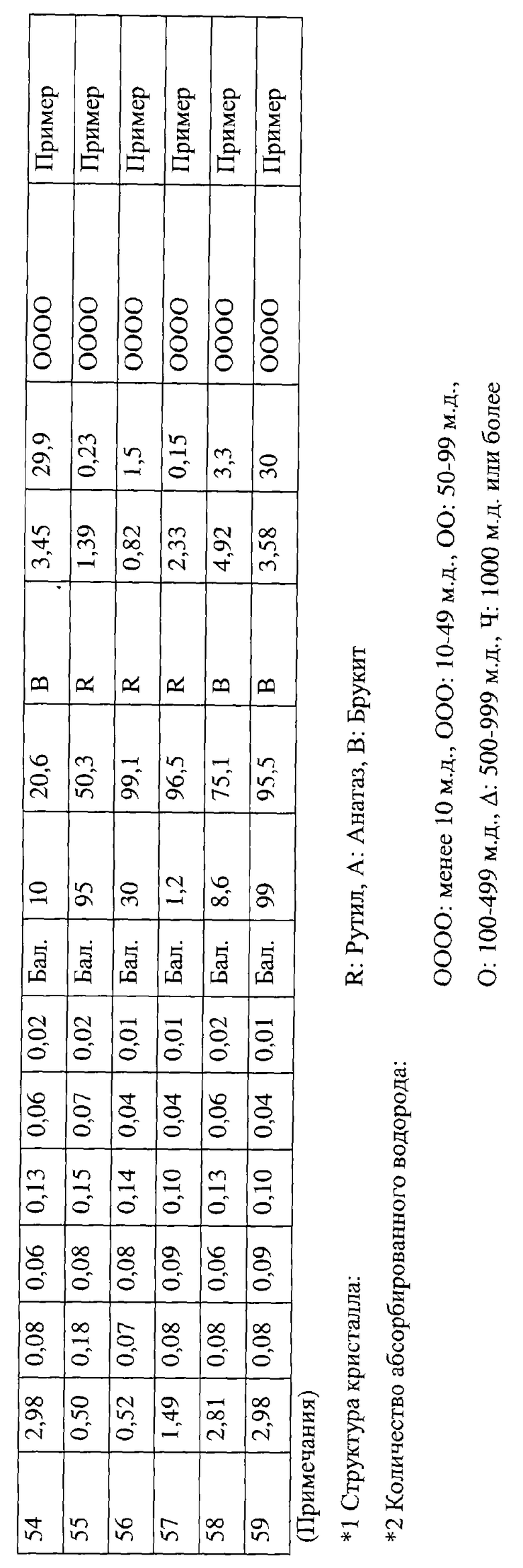

Пример 1 (определение стойкости к абсорбции водорода способом гальваностатического электролиза)

Титановые сплавы, представленные в таблице 1, получают в вакуумной дуговой плавильной печи, используя чистые металлы, например, марки JIS, класс 1 (эквивалентные ASTM Gr.1) в качестве исходных материалов для получения слитков (приблизительно 500 г). После термического очистного отжига (1000°С × 2 часа) при помощи горячей прокатки (800-900°С) их превращают в листы толщиной 4,2 мм. Затем, после удаления окалины травлением листы подвергают холодной прокатке до толщины листа 1,0 мм, и свойства образцов после холодной прокатки определяют, исходя из трещин, образовавшихся во время холодной прокатки.

Затем из каждого листа, подвергнутого вакуумному отжигу (800°С × 1 час), вырезают куски размером 10×10 мм и осуществляют гальваностатический катодный заряд в 0,1 мол/л водного раствора Н2SO4 (80°С, аэрация) сразу же после мокрого шлифования (наждачная бумага #1200) и измеряют количество абсорбированного водорода. Плотность тока в этот период составляет 1 мА/см2, время зарядки - 240 часов, а количество абсорбированного водорода измеряют методом плавления. Результаты оценки свойств после холодной прокатки и свойства по абсорбции водорода, полученные в данном эксперименте, представлены в таблице 1.

Из таблицы 1 следует, что образец в примере в соответствии с настоящим изобретением имеет прекрасные свойства после холодной прокатки и стойкость к абсорбции водорода по сравнению со сравнительным образцом.

В качестве исходного материала применяют №1, включающий чистый Ti марки JIS, класс 1. В частности, для образцов 9-11 (примеры), в которых содержание Al составляет 1,0% или более, а содержание примеси снижено до уровня ниже заданного уровня, улучшение стойкости к водороду является весьма существенным.

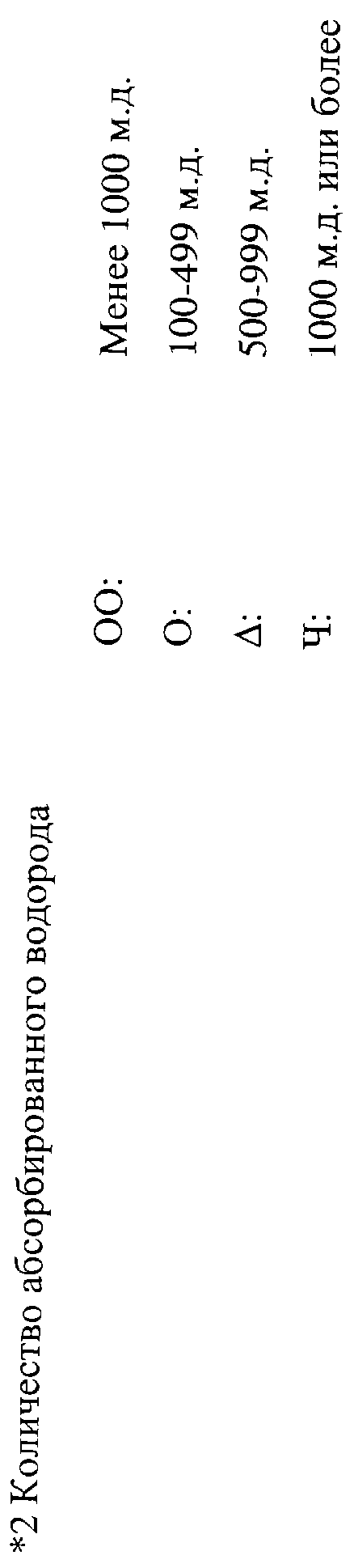

Пример 2 (определение стойкости к абсорбции водорода в результате погружения в хлористоводородную кислоту)

В качестве типичной сильной коррозийной среды применяют хлористоводородную кислоту, в которой легко происходит абсорбция водорода, и осуществляют тест на коррозию при погружении.

Исследуемые образцы титанового сплава, представленные в таблице 2, получают таким же способом, как и в примере 1. Исследуемые образцы, используемые в данном примере, после вакуумного отжига подвергают анодному окислению в 1 об.% водном растворе фосфорной кислоты. Применяемое напряжение составляет 1-50 В, температуру электролита соответствующим образом варьируют в интервале 20-50°С и определяют толщину и кристалличность оксидной пленки, образованной на поверхности объемного материала. Толщину оксидной пленки определяют при помощи вышеописанной оже-электронной спектроскопии, а пропорцию (кристалличность) и структуру кристаллов кристаллической части определяют методом электронной дифракции.

Тест на погружение в хлористоводородную кислоту осуществляют в 0,1 мол./л водного раствора HCl (кипение), при этом период погружения составляет 10 дней. Скорость коррозии определяют в результате изменения веса до и после теста на погружение, а количество абсорбированного водорода определяют методом плавления. И, наконец, свойства после холодной обработки каждого исследуемого образца также определяют вышеописанным способом.

Таблица 2 показывает результаты определения свойств после холодной обработки, толщину оксидной пленки и количество абсорбированного водорода. Скорость коррозии всех образцов составляет 0,01 мм./год или менее.

Из таблицы 2 следует, что образцы в примерах, удовлетворяющих указанным условиям в соответствии с настоящим изобретением, имеют такие же свойства после холодной обработки и коррозионную стойкость, как и образец №21 (чистый Ti, JIS, класс 1), используемый в качестве исходного материала, и более высокую стойкость к абсорбции водорода, чем чистый титан. В частности, в образцах №№31-38, в которых содержание Al составляет 1,0% или более, толщина оксидной пленки равна 1,0 нм или более, а содержание кристаллов - 50% или более, наблюдается высокая стойкость к абсорбции водорода.

Несмотря на то, что оксидная пленка №39 почти полностью кристаллическая, ее толщина превышает 100 нм и поэтому свойства по абсорбции водорода ниже.

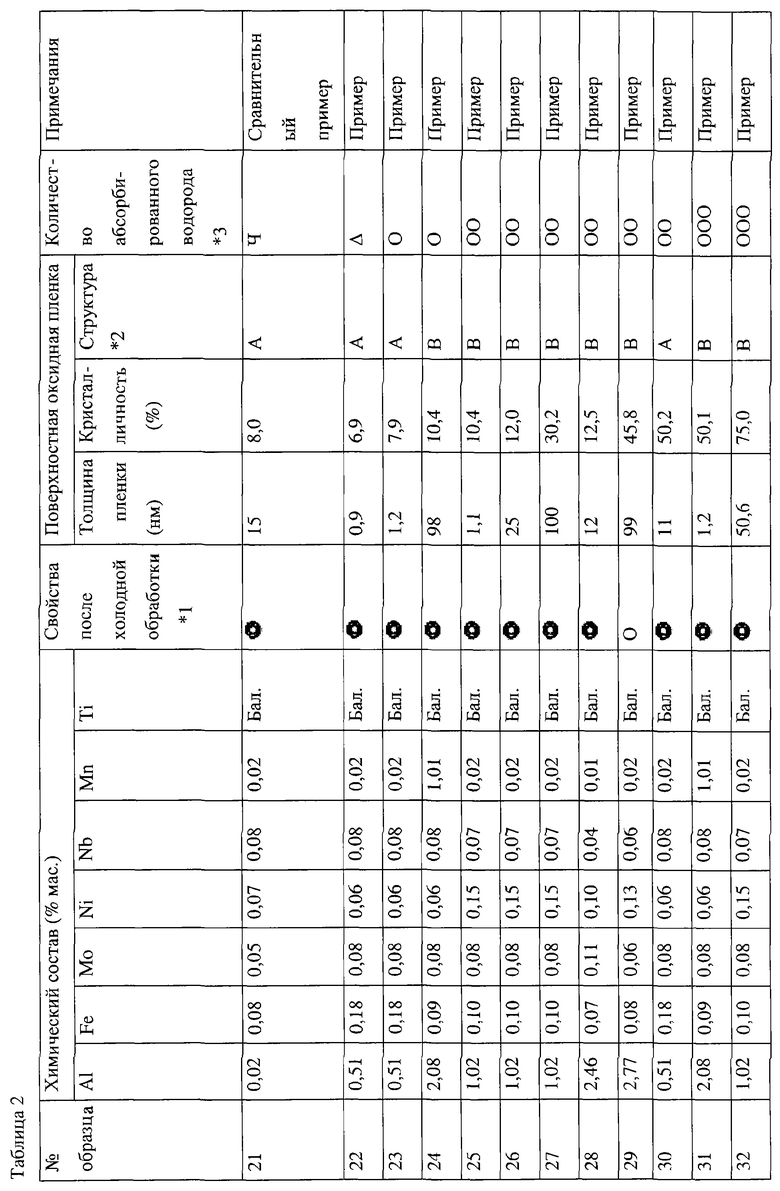

Пример 3 (определение стойкости к абсорбции водорода при контакте со стальной деталью)

Исследуемые образцы получают таким же способом, как и в примере 2. Исследуемые образцы, применяемые в настоящем изобретении, подвергают воздействию атмосферного окисления после анодного окисления. Толщину пленки, кристалличность поверхностной оксидной пленки, содержание Al и толщину слоя с повышенным содержанием Al регулируют, контролируя температуру окисления и продолжительность обработки.

Толщину и кристалличность оксидной пленки определяют при помощи оже-электронной спектроскопии и электронной дифракции таким же образом, как и в примере 2. Распределение содержания Al вглубь от поверхности исследуемого образца измеряют при помощи оже-электронной спектроскопии и определяют среднее содержание Al и толщину слоя с повышенным содержанием Al.

Из листа вырезают образец для исследований размером 30×30 мм, в центре исследуемого образца проделывают отверстие диаметром 5 мм, исследуемый образец приклеивают к листу углеродистой стали (JIS SPCC) такой же формы и полученное изделие погружают в коррозийный раствор и закрепляют титановыми гайками и болтами. В качестве коррозийного раствора применяют 3% водный раствор NaCl (кипящий), при этом период погружения составляет 2 месяца. После исследования количество абсорбированного водорода измеряют методом плавления; результаты представлены в таблице 3.

Таким же способом, как и в примерах 1 и 2, были также исследованы свойства образца после холодной прокатки, при этом во время холодной обработки образования трещин не наблюдалось.

Как следует из таблицы 3, образцы примеров №№46-59, на которых был образован слой с повышенным содержанием Al, в частности образцы 50-59, толщина слоя которых составляет 0,10 мкм или более, имеют высокую стойкость к абсорбции водорода независимо от толщины пленки и кристалличности оксидной пленки, образованной на поверхности.

Промышленная применимость

В материале титанового сплава в соответствии с настоящим изобретением объемный материал, включающий Ti-Al сплав, оксидная пленка, образованная на объемной части, содержащая указанный сплав, слой с повышенным содержанием Al или слой с повышенным содержанием Al и оксидную пленку, проявляют высокую стойкость к диффузии водорода, следовательно, обеспечивая тем самым высокую стойкость к абсорбции водорода. Такой Ti-Al сплав имеет эквивалентные свойства после холодной обработки, как и чистый Ti, поэтому ему легко могут быть приданы различные формы. Более того, коррозийная стойкость эквивалентна стойкости чистого Ti, поэтому коррозийная стойкость является более удовлетворительной, чем стойкость углеродной или нержавеющей стали. Следовательно, материал титанового сплава в соответствии с настоящим изобретением может быть использован в качестве структурного материала, подвергаемого воздействию сильных коррозийных окружающих сред, в которых легко происходит абсорбция водорода. В частности, он может быть использован в качестве основного материала на химических заводах, использующих кислотные растворы, аммиак, газообразный сероводород, газообразный водород и газообразный диоксид углерода, установках для опреснения морской воды или теплообменниках, таких как подающие воду нагреватели и установки для рециркуляции, а также трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИТАНОВЫЙ МАТЕРИАЛ И ВЫХЛОПНАЯ ТРУБА ДЛЯ ДВИГАТЕЛЯ | 2007 |

|

RU2410456C2 |

| ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2016 |

|

RU2704986C2 |

| ЛИСТ ТИТАНОВОГО СПЛАВА ДЛЯ ЭЛЕКТРОДА | 2017 |

|

RU2719233C1 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ | 2016 |

|

RU2724272C2 |

| ПОВЕРХНОСТНО ОБРАБОТАННЫЙ ТИТАНОВЫЙ МАТЕРИАЛ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ ОКИСЛЕНИЮ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СИСТЕМА ВЫПУСКА ДВИГАТЕЛЯ | 2005 |

|

RU2308540C2 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2016 |

|

RU2676197C1 |

| ТИТАНОВЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ВЫХЛОПНАЯ ТРУБА | 2004 |

|

RU2272853C1 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ КОРРОЗИОННОЙ СТОЙКОСТЬЮ И ПРОЧНОСТЬЮ | 2006 |

|

RU2418086C2 |

| МАТЕРИАЛ НА ОСНОВЕ ТИТАНА ИЛИ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА, ОБЛАДАЮЩИЙ ПОВЕРХНОСТНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ, А ТАКЖЕ СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ, И СЕПАРАТОР ТОПЛИВНОГО ЭЛЕМЕНТА, ТОПЛИВНЫЙ ЭЛЕМЕНТ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2636651C1 |

| ЛИСТ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2556171C1 |

Изобретение относится к металлургии, а именно к титановым сплавам, используемым в средах, где существует риск разрушения из-за абсорбции водорода. Предложен материал из титанового сплава, содержащий 0,5-3,0 мас.% алюминия, имеющий слой толщиной 0,10-30 мкм с повышенным содержанием Al, образованный на объемной части материала из титанового сплава, при этом содержание Al в слое на 0,3 мас.% или более выше содержания Al в объемной части материала, а содержание А1 в слое составляет 0,8-25 мас.%. Технический результат - получение материала из титанового сплава, который может быть использован без риска разрушения, вызванного охрупчиванием, в средах, где водород легко абсорбируется, и который имеет такие же свойства после холодной обработки, как и чистый титан. 4 з.п. ф-лы, 3 табл.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| МОРОЗ Л.С | |||

| и др | |||

| Водородная хрупкость металлов | |||

| - М.: Металлургия, 1967, с.155-156, 141 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2007-01-10—Публикация

2003-02-06—Подача