1

Изобретение относится к производству стеклопластиковой емкостной аппаратуры и трубопроводов с антикоррозионным химическим стойким заа1итным слоем и может быть использовано в химической и других отраслях промышленности.

Цель изобретения - интенсификация процесса, снижение материалое.мкости изделия и улучшение санитарно-гигиенических условий труда.

Пример 1. На поверхность вращаюш.ейся оправки, предварительно обработанной анти- адгезивом; непрерывно наносят сначала раствор в 3,3 мае.ч. ацетона смеси 1,25 мае.ч. пол идизтил икольтр им етилол пропана- дипината (олигоэфир марки П-2200) и 1,75 мае.ч. триизоцианата марки ТТ-75 а затем раствор в 3,9 мас.ч. бутилаг 1етата смеси 1,5 мас.ч. олигоэфира марки П-2200 и 1,5 мас.ч. триизоцианата марки ТТ-75.

10

15

Время нанесения первого слоя защитного покрытия составляет 12 мин, толщина слоя 0,1 мм. Время нанесения второго слоя защитного покрытия составляет 18 мин толщина- слоя 0,3 мм. Производят сушку защитного слоя в течение 20-30 мин при комнатной температуре. На высушенный защитный слой наматывают стеклоровинг пропитанный термореактивным связуюи им на основе ненасыщенного полиэфира, и QI- верждают стеклопластиковый слой.

Пример 2. На предварительно обработанную антиадгезивом п оверхность оправки- при вращении непрерывно наносят сначата раствор в 3,0 мас.ч. ацетона смес: 1 25 мае ч олигоэфира марки П-2200 и 1 75 мрс ч триизоцианата марки ТТ-75, а затем раствоп в 3,Ь мас.ч. бутилацетата смеси 1 4 мае - олигоэфира марки П-2200 и 0,3 мае ч тпи- изоцианата марки ТТ-75

Время нанесения первого слоя защитного покрытия составляет 15 мин, толщина слоя 0,125 мм. Время нанесения второго слоя защитного покрытия составляет 20 мин, толщина слоя 0,375 мм. Сущку защитного покрытия и формирование стеклопластико- вого слоя производят как в примере 1.

Пример 3. На поверхность вращающейся оправки, предварительно обработанной анти- адгезивом, непрерывно наносят сначала раствор в 2,4 мас.ч. ацетона смеси 1,25 мае.ч. олигоэфира марки П-2200 и 1,75 мас.ч. триизоцианата марки ТТ-75, а затем раствор в 2 7 мас.ч. бутилацетата смеси 1,6 мас.ч. олигоэфира марки П-2200 и 1,7 мас.ч. триизоцианата марки ТТ-75.

Время нанесения первого слоя защитного покрытия составляет 18 мин, толщина слоя 0,3 мм. Время нанесения второго слоя защитного покрытия составляет 25 мин, тппшина слоя 08 мм. Сушку защитного пок™я и |ормирование теклопластико- 20 нитарно-гигиенических

вого слоя производят как в примере 1.

Пример 4. На поверхность сборного вращающегося дорна, предварительно обработанного антиадгезивом, непрерывно

„л. .1-1..г-ч-. г QT. ЛЛЯ| иЯ 1Рмарки К-153). В процессе такой намотки формируют стеклопластиковый слой необходимой толщины и отверждают связующее при 70-80°С в течение 1,5-2 ч.

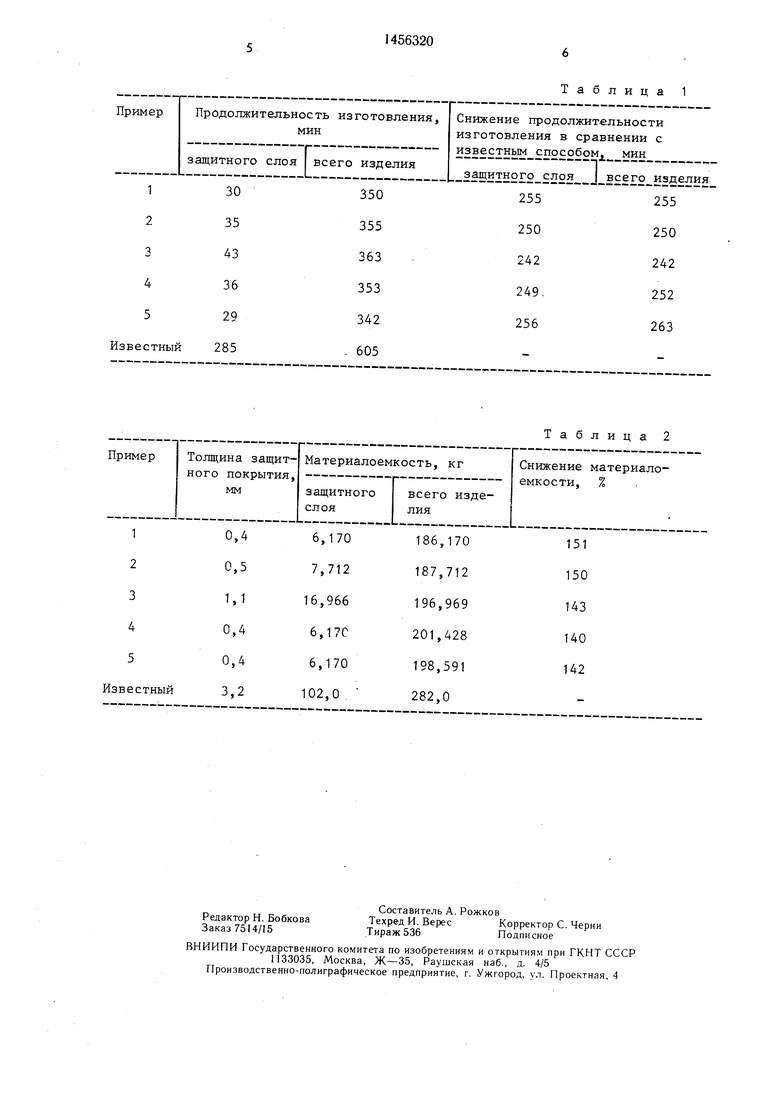

Табл. 1 иллюстрирует интенсификацию процесса изготовления полых стеклоплас- тиковых изделий, а табл. 2 - снижение материалоемкости изготовления полых стек- лопластиковых изделий в соответствии с изобретением.

Как видно из табл. 1 и 2, предлагаемый способ позволяет интенсифицировать процесс и снизить материалоемкость изделия. Кроме того, при предлагаемом способе изготовления полых , стеклопластиковых 4 с изделий резко уменьщается содержание в воздухе стирола и гипериза, а такие вредные вещества как дибутилфиталат, диметил- анилин и перекись бензоила полностью выводятся из производственной сферы, что приводит к значительному улучщению са- . условий труда.

Формула изобретения Способ изготовления полых стеклопласти Н , , мяг и япе -.с ковых изделий, включающий нанесение за-.

™ %15::-i :|::. i-F .;

А. Произ водят сущку защитного слоя в 30 тем, что.с Ц материалоемкости изделия

и улучщения санитарно-гигиенических условий труда, в качестве защитного слоя на оправку сначала наносят раствор в ацетоне смеси полидиэтиленгликольтриметилол- пропанадипината и триизоцианата или поли..лтчг«л.гттгМ1 ГЧ Г тиГЯЧРНМ 1

течение 2-3 мин при 30-40°С. На высушенный защитный слой наматьшают один слой стеклоленты, пропитанной 33%-ным раствором в стироле полидиэтиленгликоль- малеинатфталата (ненасыщенная полиэфирная смола), а затем наматывают стекло- ровинг, пропитанный тем же термореактивным связующим. В процессе такой намотки формируют стеклопластиковый слои необходимой толщины и отверждают связующее. Пример 5. На поверхность сборной вращающейся оправки, предварительно обработанной антиадгезивом, непрерывно наносят сначала раствор в 3,3 мас.ч. ацетона смеси 1,26 мас.ч. олигоэфира марки

35

40

изоцианата при следующем соотношении компонентов, мас.ч.:

Полидиэтиленгликольтриметилолпропанадипинат

Триизоцианат или полиизоцианат

Ацетон

1,24-1,26

1,74-1,76 2,4-3,3

J 1. 1

а затем раствор в бутилацетате смеси по- лидиэтиленгликольтриметилолпропанади ., гтгю,ттиоиата ЫПН ПОЛ ИИ.ЧОП Итона смеси 1,26 мас.ч. олигоэфира M H-V ината и триизоцианата или полиизоциП-2200 и 1,74 мас.ч. полиизоцианата марки 5 соотнощении компоI 11 ijJl iT.iv-tv-. ...-.-.-.1

А, а затем раствор в 3,77 мас.ч. бутил- ацетата смеси 1,6 мас..ч. олигоэфира марки П-2200 и 1,3 мас.ч. полиизоцианата марки А. Производят сущку защитного слоя в течение 30 мин при комнатной температуре. На высушенный защитный слой наматывают 50 стеклоровинг одновременной пропитанной его эпокситиоколовым связующим (клеи

аната при следующем соотнощении компонентов, м-ас.ч.:

Полидиэтиленгликольтриметилолпропанадипинат

Триизоцианат или полиизоцианат

Бутилацетат

1,4-1,6

1,3-1,7 2,7-3,9

0 нитарно-гигиенических

марки К-153). В процессе такой намотки формируют стеклопластиковый слой необходимой толщины и отверждают связующее при 70-80°С в течение 1,5-2 ч.

Табл. 1 иллюстрирует интенсификацию процесса изготовления полых стеклоплас- тиковых изделий, а табл. 2 - снижение материалоемкости изготовления полых стек- лопластиковых изделий в соответствии с изобретением.

Как видно из табл. 1 и 2, предлагаемый способ позволяет интенсифицировать процесс и снизить материалоемкость изделия. Кроме того, при предлагаемом способе изготовления полых , стеклопластиковых с изделий резко уменьщается содержание в воздухе стирола и гипериза, а такие вредные вещества как дибутилфиталат, диметил- анилин и перекись бензоила полностью выводятся из производственной сферы, что приводит к значительному улучщению са- . условий труда.

арно-гигиенических

Формула изобретения Способ изготовления полых стеклопластиых изделий, включающий нанесение заи улучщения санитарно-гигиенических условий труда, в качестве защитного слоя на оправку сначала наносят раствор в ацетоне смеси полидиэтиленгликольтриметилол- пропанадипината и триизоцианата или поли..лтчг«л.гттгМ1 ГЧ Г тиГЯЧРНМ 1

5

0

изоцианата при следующем соотношении компонентов, мас.ч.:

Полидиэтиленгликольтриметилолпропанадипинат

Триизоцианат или полиизоцианат

Ацетон

1,24-1,26

1,74-1,76 2,4-3,3

J 1. 1

а затем раствор в бутилацетате смеси по- лидиэтиленгликольтриметилолпропанади ., гтгю,ттиоиата ЫПН ПОЛ ИИ.ЧОП И ината и триизоцианата или полиизоци5 соотнощении компо ината и триизоцианата или полиизоци соотнощении компоаната при следующем соотнощении компонентов, м-ас.ч.:

Полидиэтиленгликольтриметилолпропанадипинат

Триизоцианат или полиизоцианат

Бутилацетат

1,4-1,6

1,3-1,7 2,7-3,9

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полиэфирных стеклопластиковых изделий | 1989 |

|

SU1696309A1 |

| Композиция для устройства покрытия пола | 1989 |

|

SU1735249A1 |

| Композиция для покрытий холодной сушки | 1980 |

|

SU1038353A1 |

| Способ получения покрытий на металлических деталях | 1988 |

|

SU1636437A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ МАРКИРОВКИ ПРЯМОГО НАНЕСЕНИЯ С ПОЛИМЕРНОЙ КОМПОЗИЦИЕЙ И МАРКИРОВКА ПРЯМОГО НАНЕСЕНИЯ | 2013 |

|

RU2550179C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА ДЛЯ ОРТЕЗОВ НА ГОЛЕНОСТОПНЫЙ СУСТАВ | 2006 |

|

RU2328314C2 |

| Полиуретановый лак | 1979 |

|

SU861375A1 |

| Способ реставрации изделий из кожи | 1974 |

|

SU524829A1 |

| Способ изготовления пленочного материала для получения диапозитивов | 1990 |

|

SU1735050A1 |

| Способ изготовления герметичных труб из стеклопластика | 1979 |

|

SU854736A1 |

Изобретение относится к производству стеклопластиковой емкостной анпаратуры и трубонроводов с антикоррозионны.м химическим стойким защитным слоем и может быть использовано в химической и других отраслях промышленности. Изобретение позволяет интенсифицировать процесс, снизить материалоемкость изделия и улуч- шить санитарно-гигиенические условия т руда за счет того, что в качест1зе защитного слоя на оправку сначала наносят раствор в ацетоне смеси полидиэтиленгликольтриме- тилолпропанадипината и триизоцианата или полиизоцианата, а затем раствор в бутилацетате смеси тех же компонентов Соотношение компонентов в композиции для первого слоя, .мас.ч.: полидиэтилепгли- кольтриметилолпропанадг1пинат 1.,26; триизоцианат или полнизоцианат 1 74-Г7б ацетон 2,40-3,30. Соотношение компонен- тов в композиции для второго слоя, мас.ч.: полидиэтиленгликольтриметилолпропанади- пинат 1,4-1,6; триизоцианат или полиизо- цианат 1,3-1,7; бутилацетат 2,7-3,9. 2 табл. «э

| Патент Великобритании № 1469699 кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Полимерная композиция | 1974 |

|

SU512219A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-02-07—Публикация

1986-04-21—Подача