Изобретение относится к деревообрабатывающей промышленности и может быть использовано при производстве исходного продукта для изготовления топливных гранул.

Известно фрезерно-сушильное устройство, которое содержит систему измельчения, систему сушки и систему нагрева. Система фрезерования, главным образом, состоит из основных частей, таких как электродвигатель, система передачи, режущее лезвие, корпус фрезерной коробки, сетчатый фильтр, смотровое окно и амортизатор, и используется для измельчения опилок, древесной муки и древесных остатков.Сушильная система состоит из фильтрующего сита, воздухонаправляющей пластины и сушильной камеры, причем система нагрева состоит главным образом из источника питания, термопары, нагревательной катушки и нагревательной камеры, и горячий воздух, генерируемый нагревательной системой, входит в систему сушки для сушки размолотых опилок, древесной муки и тп, поступающей в систему сушки из системы измельчения.При использовании системы измельчения древесная мука данного размера частиц может проникать через поры сита, а остатки древесины, которые не могут достигать размера поры сита, непрерывно измельчаются (CN 104475216, опубл. 01.04.2015г.).

Наиболее близким техническим решением, выбранным заявителем в качестве прототипа, является устройство для измельчения и сушки древесной щепы и опилок содержащее станину с корпусом, образующим камеру активации, в нижней части которой расположена дробилка, с подведенными к камере каналом загрузки влажной древесной щепы и опилок, каналом притока горячего воздуха и канал выгрузки, сопряженный с классификатором, расположенным в верхней части устройства (патент на полезную модель РФ № 87368, опубл. 10.10.2009г.).

Недостатком данного устройства является то, что оно работает как устройство периодического действия, т.е. щепа или опил, подается в активатор определенными порциями, т.к. при подаче сырья непрерывно, происходит забивание классификатора и устройство резко теряет производительность. Испытания опытной установки прототипа показали, что его работа обеспечивается подачей в активатор расчетного объема сырья, при котором сохраняется возможность функционирования классификатора. Вследствие того что сырье подается в установку порциями на выходе из канала выгрузки также выдается порция готового продукта, что является неприемлемым для работы устройства в линии непрерывного изготовления гранул. Кроме того данное устройство не позволяет регулировать величину фракции готового продукта.

Технической задачей заявляемого изобретения является обеспечение непрерывного регулируемого процесса получения готового продукта.

Достигаемый технический результат – обеспечение непрерывного процесса сушки с возможностью регулировки размеров частиц готового продукта.

Техническая задача достигается тем, что заявляемое устройство для измельчения и сушки древесных частиц включает станину с корпусом, внутри которого образована камера активации с подведенными к ней канала загрузки влажной древесной щепы и опила, канала притока горячего воздуха, канала выгрузки, сопряженного с классификатором, расположенным в верхней части корпуса и имеющим электропривод, в нижней части корпуса размещена дробилка с электроприводом, отличающееся тем, что корпус выполнен двухпоточным, для чего в корпусе между дробилкой и классификатором, в плоскости оси дробилки установлен разделитель потока, который является внутренней стенкой камеры активации и внутренней стенкой камеры нисходящего потока, при этом верхняя часть корпуса выполнена с переходом камеры активации в камеру нисходящего потока, образуя зону сопряжения, в которой по оси корпуса установлен классификатор с радиально расположенными ребрами.

Предпочтительно общая площадь ребер классификатора составляет не менее 124 см2. Разделитель потока предпочтительно снабжен экраном.

Под древесными частицами, подвергающимися измельчению и сушке, понимаются древесная щепа и опил.

Сравнение заявляемого технического решения с прототипом показывает, что оно отличается следующим признаками:

- корпус выполнен двухпоточным;

- в корпусе между дробилкой и классификатором в плоскости оси дробилки установлен разделитель потока;

- разделитель потока является внутренней стенкой камеры активации;

- разделитель потока является внутренней стенкой камеры нисходящего потока;

- верхняя часть корпуса выполнена с переходом, который образует зону сопряжения камеры активации и камеры нисходящего потока;

- в зоне сопряжения камер по оси корпуса, установлен классификатор;

- в классификаторе ребра расположены радиально.

Поэтому можно предположить, что заявляемое техническое решение соответствует критерию «новизна».

Устройство может быть изготовлено с использованием стандартного оборудования, поэтому оно соответствует критерию «промышленная применимость».

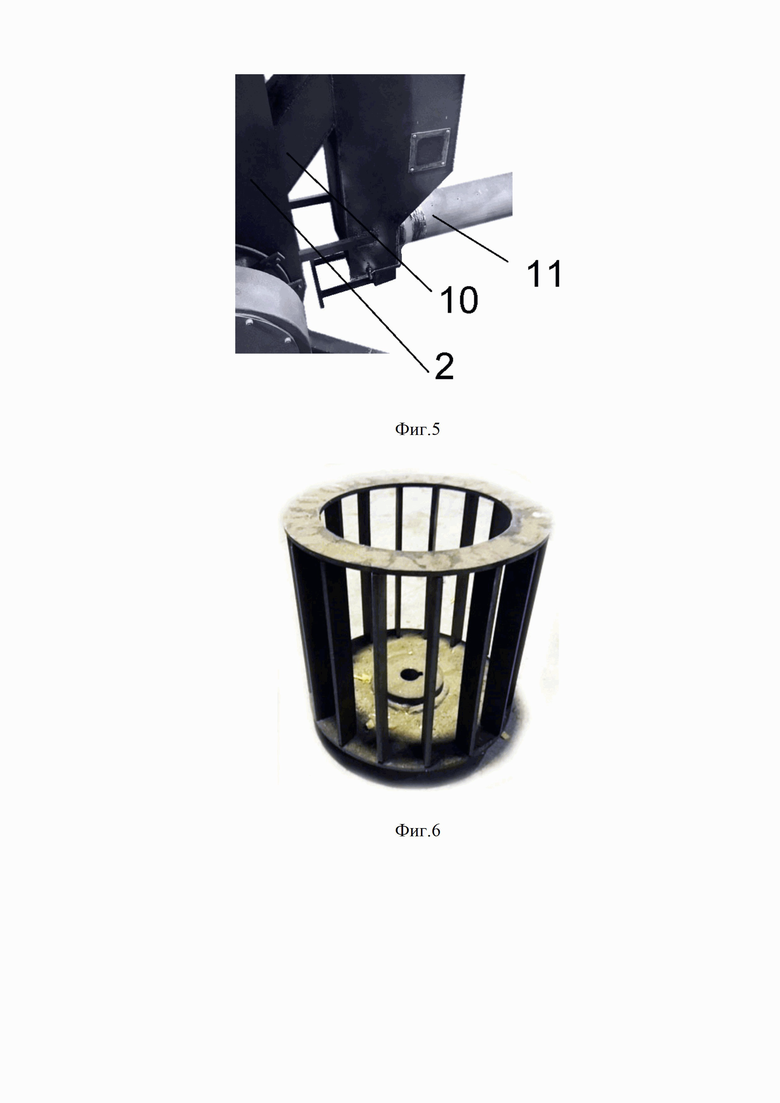

Особенностью конструкции является то, что для обеспечения непрерывного цикла работы в устройстве организовано два потока, причем классификатор установлен по оси корпуса. Это позволяет подавать на классификатор направленный поток частиц, отсеянные крупные частицы преобразуются в нисходящий поток и снова попадают в зону дробилки, где происходит их дополнительное измельчение (направление движения потоков показано стрелками на Фиг.1). Таким образом, частицы движутся в корпусе циклически, при этом не происходит забивания классификатора и он равномерно выдает отсортированные частицы в канал выгрузки. Заявителем в процессе проведения испытаний заявляемого устройства были изготовлены и испытаны несколько классификаторов в которых под разными углами были установлены различные типы ребер. Испытания показали что с наибольшую эффективность обеспечивает классификатор с ребрами, установленными радиально, причем общая площадь ребер предпочтительно составляет не менее 124 см2. Дополнительно следует отметить, что наибольшую эффективность обеспечивает выполнение корпуса, вытянутым по оси. Испытания также показали, что высота корпуса необходима около 2,4 метра. Такая высота необходима для того, чтобы древесные частицы не налипали на стенки корпуса, особенно в верхней части в зоне классификатора, что наблюдается в случае использования короткого корпуса, а также для обеспечения эффективного процесса сушки, т.к. в коротком корпусе качественную сушку провести затруднительно. Также следует отметить необходимость создания перехода, образующего зону сопряжения камер активации и нисходящего потока, размещенного между классификатором и стенкой верхней части корпуса. Переход необходим для перемещения потока неотсортированных частиц в потоке воздуха, чтобы этот поток дополнительно не раскручивал классификатор. В противном случае точная регулировка числа оборотов классификатора будет невозможна, что не позволит получать на выходе древесные частицы заданных размеров.

Таким образом, заявляемое устройство обеспечивает непрерывный поток готового продукта, что необходимо при работе устройства в линии приготовления древесных гранул.

При проведении патентно-информационных исследований заявляемая совокупность признаков выявлена не была, поэтому заявляемое техническое решение соответствует критерию «изобретательский уровень».

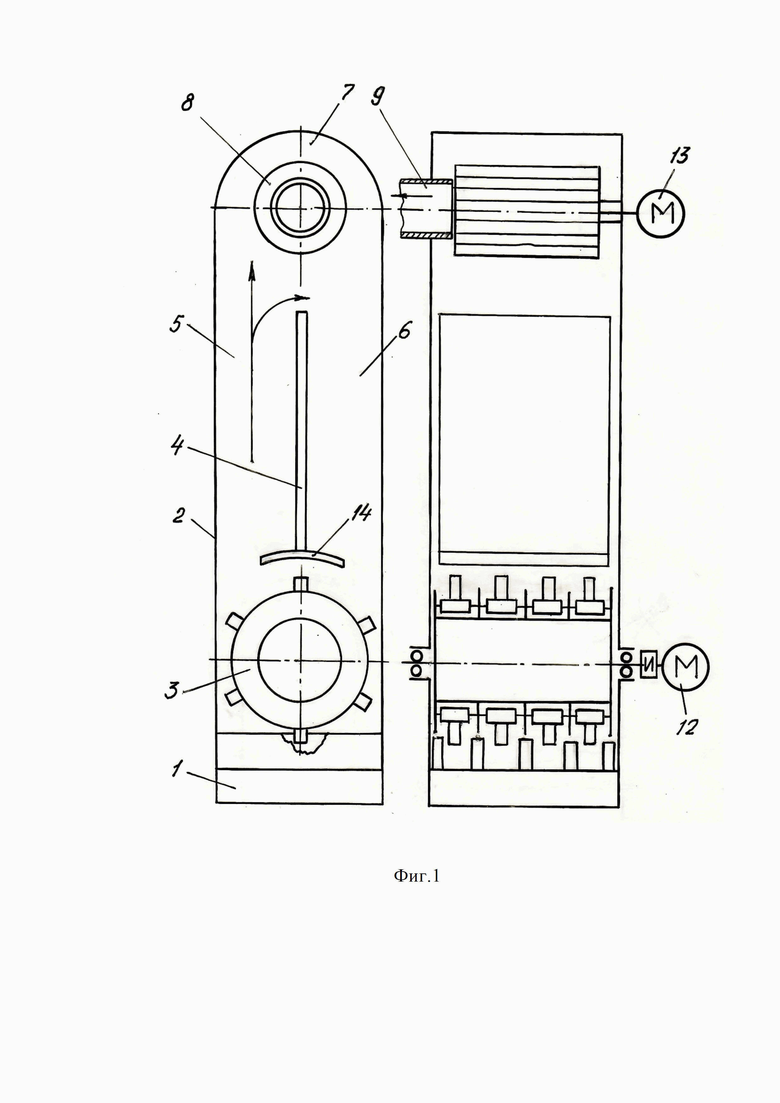

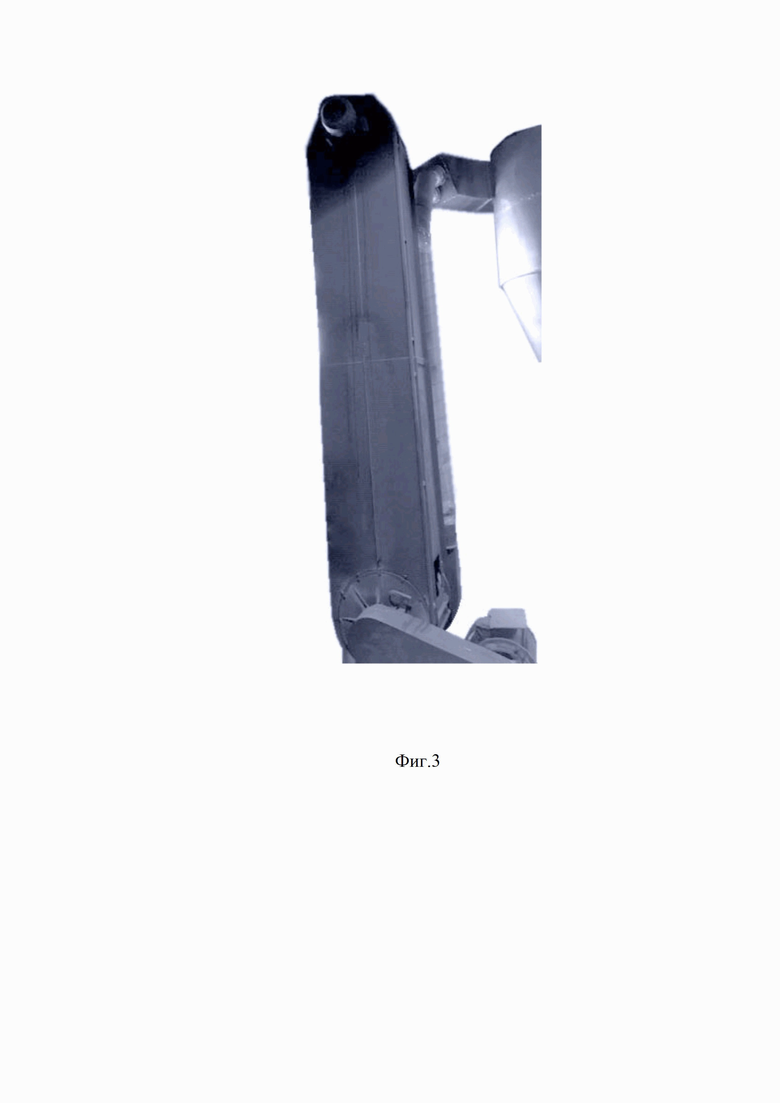

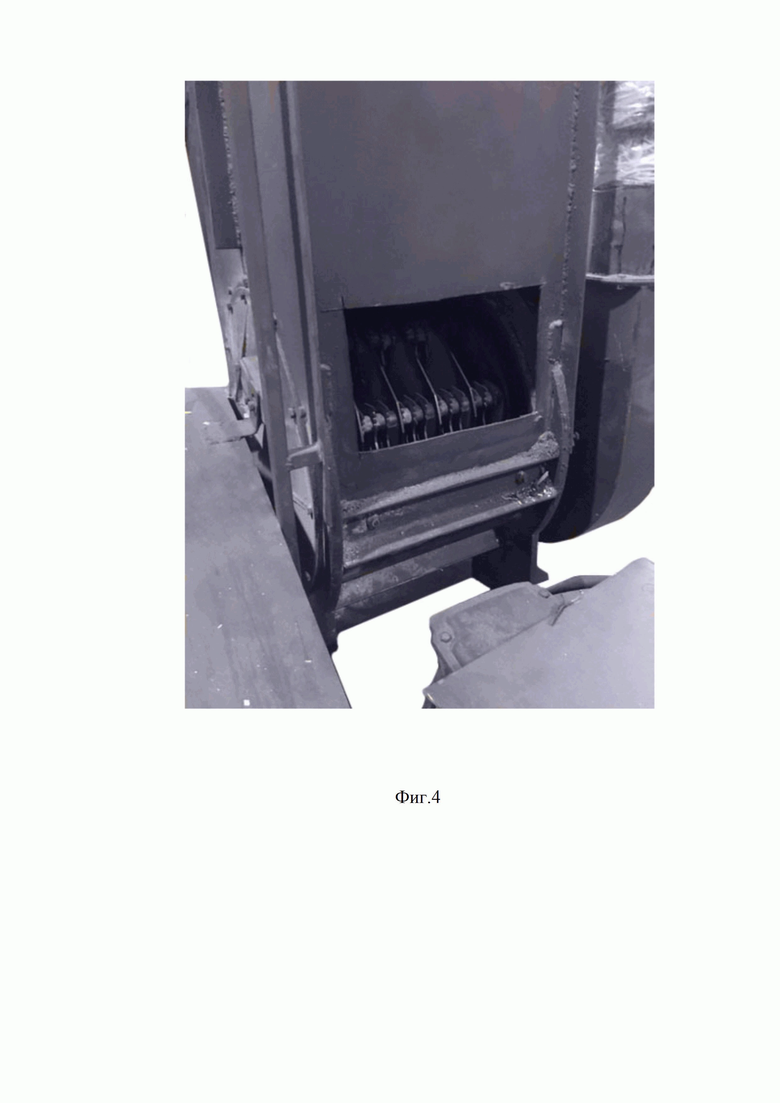

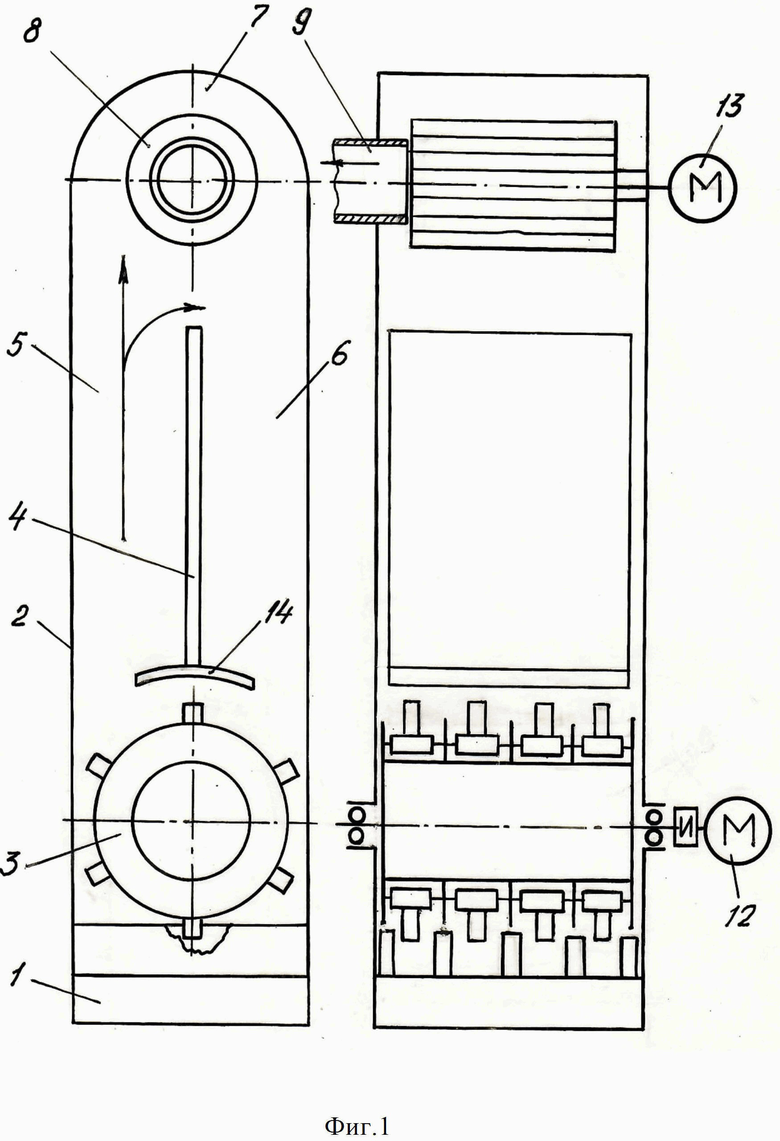

На фиг. 1 схематично показано заявляемое устройство, на фиг.2 показано заявляемое устройство в собранном виде (главный вид), на фиг.3 показан вид сбоку, на фиг.4 показан вид на дробилку, на фиг.5 показан канал загрузки исходного сырья и канал притока горячего воздуха, на фиг.6 показан классификатор, на фиг.7 показан готовый продукт.

Устройство содержит станину 1, на которой установлен корпус 2, вытянутый по оси, высота корпуса около 2,4 метра. В нижней части корпуса 2 расположена дробилка 3, (например, молотковая дробилка типа ДМГ). В корпусе 2 в плоскости оси дробилки 3 установлен разделитель потока, выполненный в виде стенки 4 с экраном 14. Экран 14 предназначен для того, чтобы измельченные древесные частицы под действием центробежной силы не попадали обратно в канал загрузки 10. Стенка 4 делит корпус на камеру активации 5 и камеру нисходящего потока 6, которые в верхней части корпуса 2 объединены переходом 7. Также особенностью конструкции является то, что в отличие от прототипа, классификатор 8 расположен в переходе 7 по оси корпуса 2, а не сбоку. В классификаторе 8 радиально установлены 16 ребер, общая площадь которых предпочтительно составляет не менее 124 см2. Классификатор 8 сопряжен с каналом выгрузки 9.

Корпус 2 в нижней части имеет канал загрузки 10 влажной древесной щепы и опила и канал притока горячего воздуха 11. Дробилка 3 приводится во вращения при помощи электродвигателя 12, а классификатор 8 при помощи электродвигателя 13, который имеет возможность при помощи штатных средств менять скорость вращения в пределах 300-500 об/мин. Скорость вращения электродвигателей 12,13 обеспечивают возможность регулировки размера частиц конечного продукта и их конечную влажность.

Устройство работает следующим образом.

Исходное сырье, в частности щепа или опил высокой влажности (например 70%), подается в молотковую дробилку 3. В корпусе 2 по каналу загрузки 10 подается влажная щепа и опил, горячий воздух подается в корпус 2 по каналу 11 (на фиг.1 каналы объединены). В зависимости от влажности сырья воздух подается в интервале температур 150-280°С. Молотковая дробилка 3 приводится во вращение двигателем 12 и измельчает исходное сырье, которые вследствие центробежных сил выбрасываются потоком в камеру активации 5, которая ограничена стенкой корпуса 2 и разделителем потока, выполненного в виде стенки 4. Одновременно в камере активации 5 осуществляется процесс сушки сырья в восходящем потоке горячего воздуха. Поток древесных частиц попадает в переход 7, который представляет собой зону сопряжения, объединяя камеру активации 5 и камеру нисходящего потока 6, где взаимодействует с классификатором 8, который приводится во вращение двигателем 13 и расположен по оси корпуса 2. Классификатор 8 в процессе вращения отсортировывает древесные частицы, которые через канал выгрузки 9 выводятся из корпуса 2. Не переработанные древесные частицы попадают в камеру нисходящего потока 6, где они дополнительно высушиваются и снова попадают в молотковую дробилку 3.

Испытания заявляемого устройства показали, что при загрузке 20м3 исходного сырья при влажности 70% выход продукции составляет около 3,5 т. Средняя производительность устройства – 450кг/час в интервале скорости вращения двигателя 12 от 300 до 500 об/мин. Заявляемое устройство позволяет получать готовый продукт от древесной муки до древесных частиц размером 2-3мм.

Таким образом, заявляемое изобретение позволяет обеспечить непрерывный регулируемый процесс получения готового продукта. Кроме того, заявляемое устройство обеспечивает возможность компактного размещения установки для сушки и измельчения древесных частиц и обеспечивает при этом высокую производительность процесса сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПРОИЗВОДСТВА КОМБИКОРМОВЫХ ДОБАВОК И ПРЕМИКСОВ | 2013 |

|

RU2556724C2 |

| РОТОРНО-ВИХРЕВАЯ СУШИЛКА | 2021 |

|

RU2774555C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2009 |

|

RU2415714C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ДРЕВЕСНЫХ ТОПЛИВНЫХ ИЗ РАСТИТЕЛЬНОЙ СМЕСИ | 2022 |

|

RU2808086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| РЕТОРТА ДЛЯ РАЗМОЛА ДРЕВЕСИНЫ И СУШКИ ДРЕВЕСНОЙ МУКИ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2376132C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| Линия производства кормовой добавки | 2016 |

|

RU2642441C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| Способ торрефикации древесного сырья | 2019 |

|

RU2714649C1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при производстве исходного продукта для изготовления топливных гранул. Устройство для измельчения и сушки древесных частиц содержит станину 1, на которой установлен вытянутый по оси корпус 2, в нижней части которого расположена дробилка 3, например молотковая дробилка. В корпусе 2 в плоскости оси дробилки 3 установлен разделитель потока, выполненный в виде стенки 4 с экраном 14 для предотвращения попадания измельченных древесных частиц под действием центробежной силы обратно в канал загрузки 10. Стенка 4 делит корпус 2 на камеру активации 5 и камеру нисходящего потока 6, которые в верхней части корпуса 2 объединены переходом 7, при этом классификатор 8 расположен в переходе 7 по оси корпуса 2. В классификаторе 8 радиально установлены 16 ребер. Классификатор 8 сопряжен с каналом выгрузки 9, при этом корпус 2 в нижней части имеет канал загрузки 10 влажной древесной щепы и опила и канал притока горячего воздуха 11. Дробилка 3 приводится во вращение посредством электродвигателя 12, а классификатор 8 - посредством электродвигателя 13. Устройство обеспечивает непрерывность процесса сушки с возможностью регулировки размеров частиц готового продукта. 4 з.п. ф-лы, 7 ил.

1. Устройство для измельчения и сушки древесных частиц, включающее станину с корпусом, внутри которого образована камера активации с подведенными к ней каналом загрузки влажной древесной щепы и опила, каналом притока горячего воздуха, каналом выгрузки, классификатор, расположенный в верхней части корпуса и имеющий электропривод, в нижней части корпуса размещена дробилка с электроприводом, отличающееся тем, что корпус выполнен двухпоточным, для чего в корпусе между дробилкой и классификатором в плоскости оси дробилки установлен разделитель потока, который делит внутреннюю полость корпуса на камеру активации и камеру нисходящего потока, при этом верхняя часть корпуса выполнена с переходом, являющимся зоной сопряжения камеры активации и камеры нисходящего потока, в зоне сопряжения по оси корпуса установлен классификатор с радиально расположенными ребрами.

2. Устройство по п.1, отличающееся тем, что общая площадь радиально расположенных ребер классификатора составляет не менее 124 см2.

3. Устройство по п.1, отличающееся тем, что корпус выполнен вытянутым по оси с высотой около 2,4 метра.

4. Устройство по п.1, отличающееся тем, что разделитель потока снабжен экраном.

5. Устройство по п.1, отличающееся тем, что в качестве дробилки использована молотковая дробилка.

| Рентгенолюминесцирующий экран | 1949 |

|

SU87368A1 |

| Способ обработки семян сельскохозяйственных культур | 1945 |

|

SU66232A1 |

| Способ увеличения производительности подъемных операций в бурении | 1948 |

|

SU77561A1 |

| US 7481385 B2, 27.01.2009 | |||

| US 8586655 B2, 19.11.2013. | |||

Авторы

Даты

2020-07-06—Публикация

2019-12-30—Подача