Изобретение относится к технике сушки и измельчения органических и неорганических материалов и может быть использовано в сельском хозяйстве, пищевой и химической промышленности.

Известна вихревая сушилка (патент RU 2263262, МПК F26B17/10), содержащая корпус, устройство для ввода сушильного агента, выполненное в виде улитки, центральную трубу, имеющую конический насадок, выполненный в виде раструба, с возможностью осевого перемещения. Корпус выполнен в виде гиперболоида вращения, а центральная труба служит для выгрузки высушенного материала и ее перемещение в осевом направлении обеспечивает регулирующее устройство, установленное в нижней части корпуса, а раструб используется в качестве диффузора.

Известно устройство для сушки полидисперсных материалов (патент RU 2301386, МПК F26B17/10), содержащее вихревую камеру с входным патрубком для ввода газовзвеси, съемную крышку, центральную трубу, отбойное кольцо, имеющее экранный выступ овальной формы, выполненное сменным для регулирования удерживающей способности камеры. На внутренней поверхности вихревой камеры размещены лопатки, выполненные таким образом, что их вогнутая поверхность направлена навстречу движению газовзвеси, в качестве входного патрубка используют устройство для получения газовзвеси, состоящее из загрузочного бункера исходного влажного полидисперсного материала, патрубка для ввода горячего теплоносителя и разгонного участка, кроме того, она снабжена осадительным циклоном, причем центральная труба снабжена отражателем и выполняет роль выхлопной трубы для вывода отработанного теплоносителя.

Однако данные устройства не способны измельчать органические и неорганические материалы, также они имеют высокие энергозатраты на единицу готовой продукции. Причем процесс сушки материалов может осложняться комкованием частиц, налипанием частиц обрабатываемого материала на стенки сушилки.

Известна аэродинамическая сушилка комбинированного типа (патент RU 2577670, МПК F26B20/00), содержащая транспортер для подачи сырья в измельчитель материалов модифицированный, теплогенератор - источник горячего воздуха, вентилятор-дымосос высокого давления подачи горячего воздуха, цилиндр основной с неправильным конусом, аэродинамическую сушилку, включающую комплект трубопроводов, цилиндр досушки с соплом, систему торможения; а также два выводных циклона, трубы аспирации, две молотковые дробилки, циклон, весы, при этом измельчитель материалов модифицированный выполнен с последовательно установленными ножами, обеспечена емкость пониженного давления, а также пневматическая подача измельченного материала в колонну-смеситель, состоящую из цилиндра, обеспечивающего функцию вихреобразования по принципу Ранкина, при этом выход из цилиндра имеет форму конуса для облегчения вывода продукта в систему торможения и ввода в систему псевдоожиженного слоя в турбулентном закрученном потоке, выход из цилиндра модифицированного измельчителя материалов, выполненного в виде сопла Лаваля для ускорения, далее применяется система расхождения потоков, сглаживания и система встречных потоков, выполненная с углом 120 град, система аспирации выполнена с использованием циклонов, а также обеспечены система додробления, вентилятор высокого давления, который обеспечивает подачу теплоносителя от теплогенератора с необходимым количеством, давлением, температурой.

Недостаток прототипа - высокие энергозатраты на единицу готовой продукции.

Наиболее близкой к заявляемому изобретению является сушилка для пастообразных материалов на полидисперсном инертном носителе (патент RU 2625629, МПК F26B17/10, F26B3/12), содержащая биконическую камеру, сопряженную с цилиндрической сепарационной камерой, и барабан с тангенциальными вводами теплоносителя. С целью интенсификации процесса сушки внутри биконической камеры по ее оси расположен полый ротор, выполненный из двух частей, имеющих криволинейную образующую боковой поверхности и сопряженных через обкаточный диск, причем поверхность верхней части ротора снабжена перфорацией, поверхность нижней части выполнена рифленой, а применяемый инертный носитель состоит из двух частей, отличающихся по размерам и плотности составляющих частиц.

Однако для сушки необходим внешний источник тепла. В процессе сушки инертный носитель будет истираться и хоть и в малых количествах, но непременно попадет в готовый продукт. Судя по заявленной относительной скорости в системе «инертный носитель» - наносимый материал 8-10 м/с при скорости вращения ротора 500 об/мин прототип имеет небольшие размеры и как следствие невысокую производительность. Также прототип работает с пастой, а это подразумевает предварительное измельчение.

Техническая проблема, на решение которой направлено изобретение, состоит в создании устройства, обеспечивающего сокращение энергозатрат на единицу продукции за счет объединения в одном процессе сушки и измельчения сырья.

Технический результат заключается повышении эффективности сушки при обеспечении возможности одновременно измельчать до мелкодисперсного состояния и обезвоживать органические и неорганические материалы за один технологический цикл без применения внешних источников тепла.

Указанная техническая проблема решается тем, что в роторно-вихревой сушилке, содержащей, патрубки для загрузки исходного сырья, выгрузки сухого сырья и подачи газообразной среды, рабочую камеру, внутри которой расположен ротор, согласно решению, все три патрубка расположены в едином узле, размещенном со стороны верхней части рабочей камеры, узел содержит корпус и расположенную в нем с зазором полую трубу, соединенную с патрубками для загрузки исходного сырья и подачи газообразной среды, выступающими за пределы корпуса через отверстия, выполненные в его боковых стенках, корпус в верхней части соединен с патрубком для выгрузки сухого сырья, а полая труба выступает за пределы корпуса в его нижней части, при этом корпус погружен в рабочую камеру на глубину не менее 1/3 высоты рабочей камеры, зазор между корпусом и трубой образует канал для отбора сухого сырья, причем ротор расположен внизу рабочей камеры и выполнен с возможностью вращения в горизонтальной плоскости параллельно основанию рабочей камеры, а в качестве газообразной среды выбран воздух.

Камера выполнена цилиндрической, причем отношение высоты рабочей камеры к её диаметру составляет 1.3:1.

Ротор выполнен с возможностью вращения 6000 об/мин.

Ротор выполнен из стали марки 45 в виде шестиконечной звезды с вертикальными пластинами на лопастях, толщина ротора и пластин не менее 20 мм, высота пластин 40 мм.

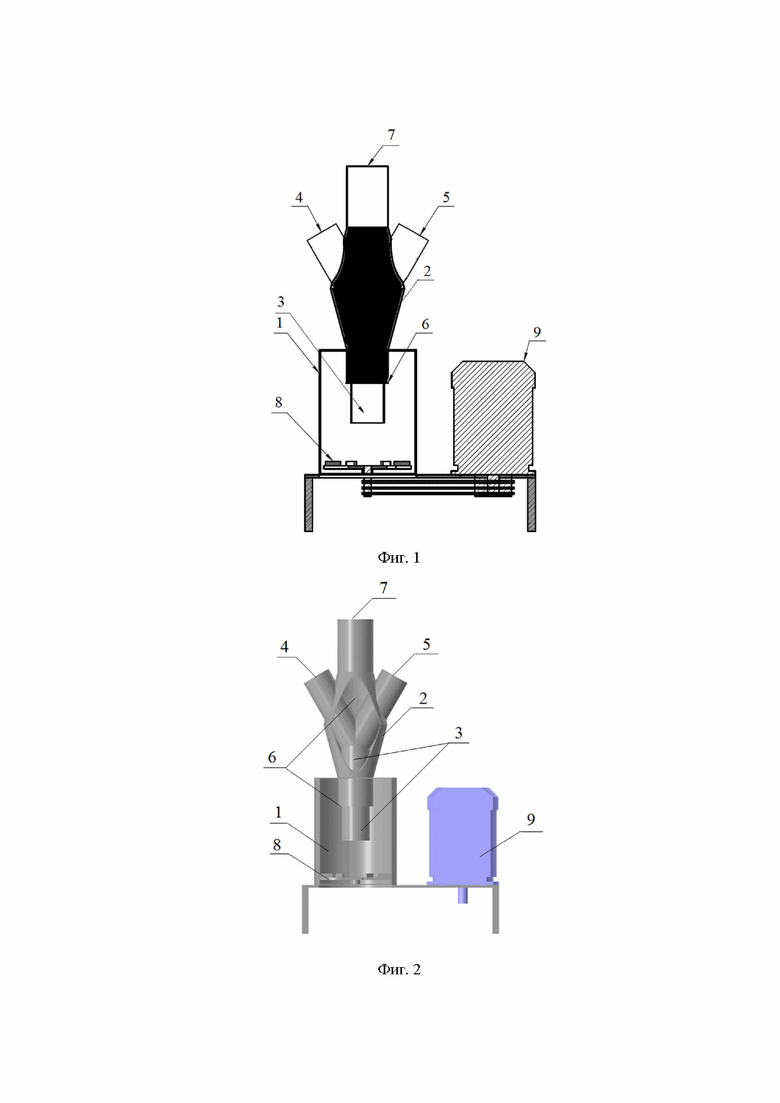

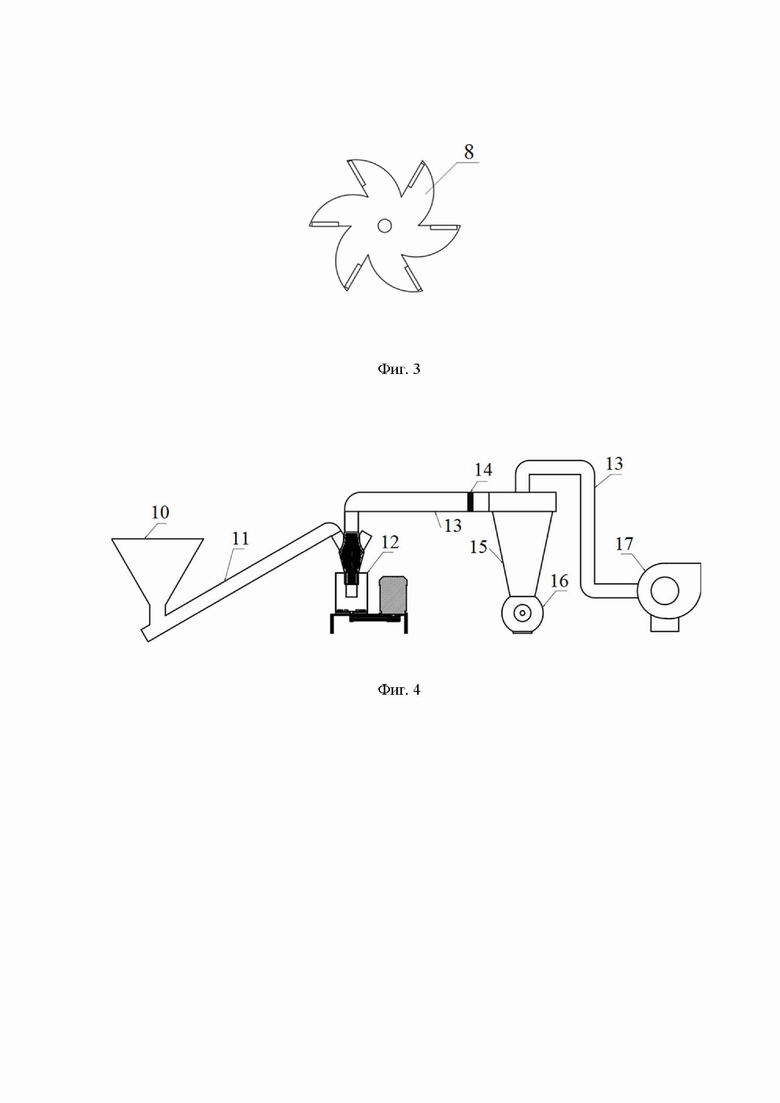

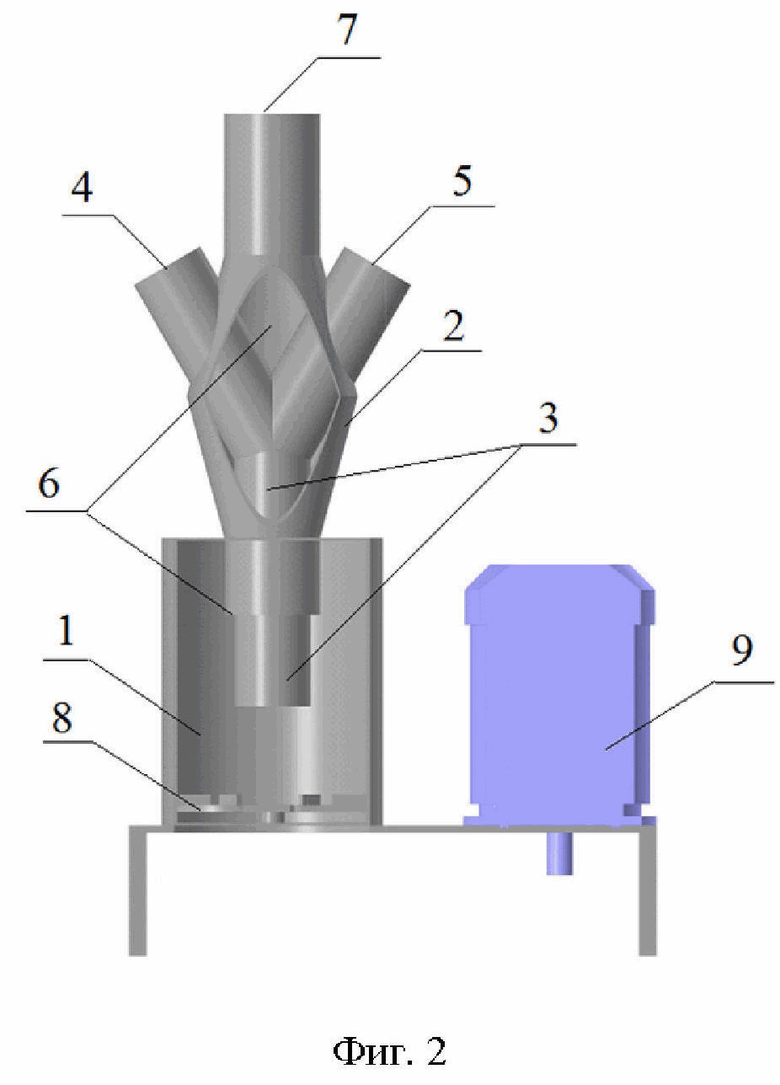

Изобретение поясняется чертежами, где на фиг. 1 - изображено заявляемое устройство, на фиг. 2 - продольный разрез заявляемого устройства, на фиг. 3 - изображен ротор (вид сверху), на фиг. 4 - изображена схема линии для сушки и измельчения органических и неорганических материалов.

Позициями на чертежах обозначены:

1. рабочая камера,

2. корпус,

3. труба,

4. патрубок для загрузки исходного сырья,

5. патрубок для подачи газообразной среды,

6. канал для отбора сухого сырья,

7. патрубок для выгрузки сухого сырья,

8. ротор,

9. электродвигатель,

10. приемный бункер,

11. транспортер,

12. роторно-вихревая сушилка,

13. трубопровод,

14. шиберная заслонка,

15. циклон отбора сырья,

16. шлюз-затвор,

17. вытяжной вентилятор.

Роторно-вихревая сушилка (фиг.1-2) состоит из закрытой цилиндрической рабочей камеры 1 и узла подвода исходного сырья, газообразной среды и отвода сухого сырья.

Узел подвода и отвода размещен со стороны верхней части рабочей камеры 1. Он состоит из корпуса 2, в котором расположена полая труба 3, снабженная в верхней части патрубками для загрузки исходного сырья 4 и подачи газообразной среды 5, соединенных стыковым V-образным соединением. Между трубой 3 и корпусом 2 имеется пространство 6, образующее канал для отбора сухого сырья.

Корпус 2 имеет биконическую форму. К его верхней части прикреплен патрубок для выгрузки сухого сырья 7. Патрубки для загрузки исходного сырья 4 и подачи газообразной среды 5, выступают за пределы корпуса 2 через отверстия, выполненные в его боковых стенках.

Полая труба 3 выступает за пределы корпуса 2 в его нижней части. Корпус 2 погружен в рабочую камеру 1 на глубину не менее 1/3 высоты рабочей камеры.

В нижней части рабочей камеры 1 расположен ротор 8, выполненный с возможностью вращения в горизонтальной плоскости параллельно основанию рабочей камеры 1. Ось ротора 8 выходит наружу для закрепления на станине. Ротор 8 приводится в движение электродвигателем 9, также закрепленным на станине ременной передачей. Скорость вращения ротора - 6000 об/мин.

Ротор 8 представляет собой шестиконечную стальную звезду (фиг. 3) толщиной не менее 20 мм с вертикальными пластинами также толщиной 20 мм и высотой 40 мм. Материал исполнения сталь - 45. Для повышения износостойкости возможно применить азотирование поверхности ротора. Соотношение высоты рабочей камеры к диаметру 1.3:1. В качестве газообразной среды выбран воздух.

Линия для сушки и измельчения органических и неорганических материалов (фиг. 4) состоит из соединенных между собой приемного бункера 10, транспортера 11, роторно-вихревой сушилки 12, трубопровода 13, шиберной заслонки 14, циклона отбора сырья 15 с шлюз-затвором 16 и вытяжного вентилятора 17.

Устройство работает следующим образом.

Исходный материал (нативный куриный помет, виноградный жом или бентонит-каолиновую смесь) подают в приемный бункер 10, из которого смесь транспортером 11 поступает в роторно-вихревую сушилку 12, непосредственно в центр ротора 8 (фиг. 3). За счет центробежных сил исходный материал (сырьё) разлетается к стенкам рабочей камеры 1 и, попадая на лопатки ротора 8, разбивается на частицы менее 150 мкм, в течение 20 секунд 75% массы сырья разбивается на частицы менее 70 мкм, что многократно увеличивает площадь поверхности испарения. При этом образуется вихрь из измельченного сырья скорость вращения которого у стенок рабочей камеры составляет от 190 м/с до 250 м/с в зависимости от размера рабочей камеры 1 и ротора 8.

При холостом пуске (без загрузки сырья) за счет трения воздуха о стенки рабочей камеры 1 происходит разогрев вихря. В зоне выгрузки сухого продукта температура составляет 75-85°С. Распределение температуры в вихре линейное, чем выше над ротором, тем выше температура. При загрузке исходного сырья возможно некоторое кратковременное снижение температуры, но это легко устраняется подбором количества сырья загружаемого в единицу времени и мощностью потока аспирации и регулируется шиберной заслонкой 14 или частотным преобразователем на двигателе вытяжного вентилятора 17. В рабочем режиме температура вихря в зоне выгрузки сухого продукта может достигать 100-105°С. Распределение осушаемой массы в рабочей камере также линейно, чем выше от ротора, тем суше и мельче частицы.

Отбор готового сырья происходит на высоте 3/4 рабочей камеры. Через трубопровод 13 продукт попадает в циклон отбора сырья 15 и шлюзовой затвор 16, где происходит разделение сырья и воздуха насыщенного парами воды. Сырье поступает на дальнейшую переработку (фасовка, пеллетирование и т.д.). Воздух выбрасывается в атмосферу. При сушке некоторых продуктов, возможно, потребуется установка дополнительного циклона пылеуловителя.

Линии для сушки и измельчения органических и неорганических материалов имеет непрерывное действие и может работать 24 часа в сутки.

Следует отметить, что в процессе сушки возникает эффект пастеризации исходного материла, так как он находится в зоне нагрева очень непродолжительное время. Этого достаточно чтобы убить болезнетворную флору и фауну и сохранить при этом все витамины и аминокислоты.

Степень осушения и измельчения легко регулировать мощностью потока аспирации.

Заявителем были проведены испытания по сушке нативного птичьего помета, виноградного жома и бентонит-каолиновой смеси. Были достигнуты следующие результаты (таблица 1):

Таблица 1.

%

Полученные результаты позволяют говорить о том, что заявляемое устройство за один технологический цикл эффективно высушивает и измельчает как органические, так и неорганические материалы при низких по сравнению с другими устройствами энергозатратами.

Это достигается за счет:

- отсутствия внешних источников тепла;

- объединения в единый узел патрубков для загрузки исходного сырья, выгрузки сухого сырья и подачи газообразной среды и его расположения со стороны верхней части рабочей камеры;

- подачи исходного сырья в роторно-вихревую сушилку непосредственно в центр ротора вращающегося со скоростью 6000 об/мин.

Изобретение относится к технике сушки и измельчения органических и неорганических материалов и может быть использовано в сельском хозяйстве, пищевой и химической промышленности. Роторно-вихревая сушилка содержит патрубки для загрузки исходного сырья, выгрузки сухого сырья и подачи газообразной среды, рабочую камеру, внутри которой расположен ротор, причем все три патрубка расположены в едином узле, размещенном со стороны верхней части рабочей камеры, узел содержит корпус и расположенную в нем с зазором полую трубу, соединенную с патрубками для загрузки исходного сырья и подачи газообразной среды, выступающими за пределы корпуса через отверстия, выполненные в его боковых стенках, корпус в верхней части соединен с патрубком для выгрузки сухого сырья, а полая труба выступает за пределы корпуса в его нижней части, при этом корпус погружен в рабочую камеру на глубину не менее 1/3 высоты рабочей камеры, зазор между корпусом и трубой образует канал для отбора сухого сырья, причем ротор расположен внизу рабочей камеры и выполнен с возможностью вращения в горизонтальной плоскости параллельно основанию рабочей камеры, а в качестве газообразной среды выбран воздух. Технический результат заключается в повышении эффективности сушки при обеспечении возможности одновременно измельчать до мелкодисперсного состояния и обезвоживать органические и неорганические материалы за один технологический цикл без применения внешних источников тепла. 4 з.п. ф-лы, 4 ил.

1. Роторно-вихревая сушилка, содержащая патрубки для загрузки исходного сырья, выгрузки сухого сырья и подачи газообразной среды, рабочую камеру, внутри которой расположен ротор, отличающаяся тем, что все три патрубка расположены в едином узле, размещенном со стороны верхней части рабочей камеры, узел содержит корпус и расположенную в нем с зазором полую трубу, соединенную с патрубками для загрузки исходного сырья и подачи газообразной среды, выступающими за пределы корпуса через отверстия, выполненные в его боковых стенках, корпус в верхней части соединен с патрубком для выгрузки сухого сырья, а полая труба выступает за пределы корпуса в его нижней части, при этом корпус погружен в рабочую камеру на глубину не менее 1/3 высоты рабочей камеры, зазор между корпусом и трубой образует канал для отбора сухого сырья, причем ротор расположен внизу рабочей камеры и выполнен с возможностью вращения в горизонтальной плоскости параллельно основанию рабочей камеры, а в качестве газообразной среды выбран воздух.

2. Сушилка по п. 1, отличающаяся тем, что камера выполнена цилиндрической, причем отношение высоты рабочей камеры к её диаметру составляет 1.3:1.

3. Сушилка по п. 1, отличающаяся тем, что ротор выполнен с возможностью вращения 6000 об/мин.

4. Сушилка по п. 1, отличающаяся тем, что ротор выполнен в виде шестиконечной звезды с вертикальными пластинами на лопастях, толщина ротора и пластин не менее 20 мм, высота пластин 40 мм.

5. Сушилка по п. 1, отличающаяся тем, что ротор выполнен из стали марки 45.

| Способ переработки термочувствительных материалов в вихревой камере | 2021 |

|

RU2755847C1 |

| Вихревая сушилка для дисперсных материалов | 1983 |

|

SU1068675A1 |

| Установка для сушки дисперсных материалов | 1974 |

|

SU520496A1 |

| Щелевая вихревая сушилка | 1982 |

|

SU1052810A1 |

| SU 1728607 A1, 23.04.1992 | |||

| Устройство для обработки каучука в потоке инертного газа | 1980 |

|

SU925658A1 |

| US 6397490 B1, 04.06.2002. | |||

Авторы

Даты

2022-06-21—Публикация

2021-12-03—Подача