Настоящая заявка испрашивает приоритет на основании заявки на патент Китая №201810647969.6, поданной в Государственное ведомство по интеллектуальной собственности 22 июня 2018 года и озаглавленной «GLASS FIBER COMPOSITION, GLASS FIBER AND COMPOSITE MATERIAL THEREOF», полное описание которой включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Один вариант реализации настоящего изобретения относится, но не ограничивается им, к стекловолоконной композиции и, в частности, к стекловолокну, к композиции для его получения и к композиционному материалу, содержащему его.

УРОВЕНЬ ТЕХНИКИ

Стекловолокно представляет собой неорганический волоконный материал, который можно использовать для армирования смол с получением композиционных материалов с хорошими техническими характеристиками. Стекло Е является наиболее распространенной стекольной композицией, используемой для производства непрерывного стекловолокна. По мере развития науки и технологии, растет потребность в улучшении свойств композиционных материалов, армированных стекловолокном. Традиционное Е-стекловолокно, которое содержит большое количество бора, не может удовлетворять требованиям к техническим характеристиками в некоторых областях применения, таких как лопасти ветряных турбин, высококачественные трубы и автомобильные детали, что обусловлено его относительно слабой структурой и недостаточной механической и коррозионной стойкостью. Для преодоления вышеуказанных недостатков традиционного Е-стекловолокна многие компании и исследовательские институты проводят множество исследований. Описаны некоторые релевантные патенты, относящиеся к композициям, не содержащим бор. Например, в патенте США №4542106 описана композиция, не содержащая бор, и в указанную композицию добавлено существенное количество TiO2, что обусловливает высокую стоимость получения сырьевых материалов для выплавки стекла и нежелательный цвет стекла. В патенте US 08/469836 также описана не содержащая бор композиция на основе четырехкомпонентной системы SiO2-Al2O3-CaO-MgO, по существу не содержащая сульфатов и оксида титана; однако нет описания технических решений в отношении улучшения стекольной шихты и преодоления проблем с плавлением и формовкой стекла, возникающих вследствие отсутствия флюсов, поэтому будет трудно реализовать эффективное производство в футерованных печах. В других патентах предложены некоторые рационализаторские решения для уменьшения трудностей, возникающих при плавлении и формовке стекла. Такие решения включают, например: добавление более 3% мас. ZnO и TiO2, что будет иметь весьма ограниченное применение вследствие чрезмерно высокой стоимости указанных двух оксидов; добавление большого количества MgO и увеличение общего содержания оксидов щелочноземельных металлов, что может уменьшать проблемы с плавлением стекла, но в то же время увеличивать риск расстеклования и, следовательно, будет иметь ограниченное применение вследствие негативного влияния на сдерживание проблем формовки стекла; и добавление менее 8% мас. доменного шлака, который может ускорять плавления стекольной шихты, но, с другой стороны, будет препятствовать осветлению стекольного расплава и, следовательно, будет иметь ограниченное применение вследствие больших трудностей при контролировании процесса плавления стекла.

В целом, описанный выше уровень техники в области получения стекловолокна является затратным и сталкивается с такими проблемами, как большие трудности при плавлении материалов стекольной шихты и осветлении расплавленного стекла, недостаточное теплопоглощение расплавленного стекла, низкая скорость охлаждения и затвердевания расплавленного стекла во время вытяжки волокна, высокие температуры формования и ликвидуса, высокая скорость кристаллизации и узкий температурный диапазон (ΔT) для формования волокна. Таким образом, получение стекловолокна в уровне техники не может обеспечить эффективное крупномасштабное производство при низких затратах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна задача настоящего изобретения заключается в обеспечении композиции для получения стекловолокна. Готовое стекловолокно имеет низкие производственные затраты и высокое теплопоглощение; в то же время, благодаря внедрению оксидов железа и контролирования отношения оксида железа(II) к оксиду железа(III), предложенная композиция для получения стекловолокна может не только увеличивать степень теплопоглощения стекольной шихты и расплавленного стекла, но и улучшать конвекцию расплавленного стекла, улучшая характеристики плавления при сниженных энергетических затратах; кроме того, она может способствовать снижению степени разрыва волокна и улучшению прочности стекловолокна вследствие увеличения скорости охлаждения и затвердевания расплавленного стекла в процессе формования волокна, а также уменьшению количества пузырьков и температуры ликвидуса стекла и снижению скорости кристаллизации стекла, расширяя температурный диапазон для формования волокна. Таким образом, композиция для получения стекловолокна согласно настоящему изобретению особенно подходит для крупномасштабного производства в футерованных печах.

Для достижения вышеуказанной задачи, в соответствии с одним вариантом реализации настоящего описания предложена композиция для получения стекловолокна, содержащая следующие процентные количества, выраженные по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения C1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, и совокупный массовый процент вышеуказанных компонентов составляет более 97%.

В одном классе данного варианта реализации массовое процентное отношение С2=(FeO+СаО-MgO)/SiO2 составляет более 0,33.

В одном классе данного варианта реализации предложенная композиция по существу не содержит B2O3.

В одном классе данного варианта реализации совокупный массовый процент SiO2, Al2O3, СаО, MgO, Na2O, K2O, TiO2 и оксидов железа составляет более 99%.

В одном классе данного варианта реализации диапазон содержания FeO составляет более или ровно 0,10%.

В одном классе данного варианта реализации предложенная композиция содержит следующие компоненты, количество которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения С1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, и совокупный массовый процент вышеуказанных компонентов составляет более 99%; предложенная композиция по существу не содержит B2O3.

В одном классе данного варианта реализации диапазон содержания Al2O3 составляет 13,6-15% по массе.

В одном классе данного варианта реализации предложенная композиция содержит следующие компоненты, количество которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения С1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, и совокупный массовый процент вышеуказанных компонентов составляет более или ровно 99,2%.

В одном классе данного варианта реализации предложенная композиция содержит следующие компоненты, количество которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения С1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, и совокупный массовый процент вышеуказанных компонентов составляет более 99%; предложенная композиция по существу не содержит B2O3.

В одном классе данного варианта реализации предложенная композиция дополнительно содержит менее 0,4% мас. Li2O.

В одном классе данного варианта реализации предложенная композиция дополнительно содержит 0,15-0,65% мас. F2.

В одном классе данного варианта реализации диапазон содержания SiO2 составляет 59-64% по массе.

В одном классе данного варианта реализации предложенная композиция по существу не содержит P2O5.

В одном классе данного варианта реализации предложенная композиция по существу не содержит Li2O.

В одном классе данного варианта реализации массовое процентное отношение Na2O/K2O составляет более 0,65.

В одном классе данного варианта реализации предложенную композицию получают с использованием материалов стекольной шихты, которые имеют значение COD 500-1200 м.д.

В одном классе данного варианта реализации предложенную композицию получают с использованием материалов стекольной шихты, которые имеют отношение SO3/COD 2-10.

В соответствии с другим аспектом настоящего изобретения, предложено стекловолокно, полученное с применением композиции для получения стекловолокна.

В соответствии с другим аспектом настоящего изобретения, предложен композиционный материал, содержащий указанное стекловолокно.

Настоящее изобретение относится к стекловолоконной композиции, в частности, к стекловолоконной композиции с низкими производственными затратами и высоким теплопоглощением. Композиция для получения стекловолокна содержит оксиды железа, которые включают оксид железа(II) (в пересчете на FeO) и оксид железа(III). Регулируя отношение оксида железа(II) к оксиду железа(III), выраженное как FeO/(оксиды железа - FeO), и целесообразно изменяя содержание СаО, MgO и Al2O3, соответственно, предложенная композиция может: 1) не только улучшать теплопоглощение материалов стекольной шихты и расплавленного стекла, что способствует улучшению характеристик плавления стекла и снижению энергопотребления, но и улучшать конвекцию расплавленного стекла и увеличивать скорость охлаждения и затвердевания расплавленного стекла при формовании волокна, снижая степень разрыва волокна и увеличивая прочность стекловолокна. 2) усиливать синергетический эффект между ионами железа(II), ионами железа(III), ионами кальция и ионами магния, обеспечивая достижение лучшей многоуровневой структуры и более высокой скорости затвердевания расплавленного стекла, снижение температуры ликвидуса и регулирование скорости кристаллизации стекла. 3) существенно снижать проблемы волокнообразования и осветления стекла, а также обеспечивать требуемый температурный диапазон для формования волокна. Таким образом, композиция для получения стекловолокна согласно настоящему изобретению лучше подходит для недорогого, крупномасштабного производства в футерованных печах. Кроме того, благодаря регулированию соотношения (FeO+СаО-MgO)/SiO2 для усиления синергетического эффекта между ионами железа(II), ионами кальция, ионами магния и ионами кремния, настоящее изобретение дополнительно снижает температуру ликвидуса и скорость кристаллизации стекла.

В частности, композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения С1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, и совокупный массовый процент вышеуказанных компонентов составляет более 97%.

Эффект и содержание каждого компонента в композиции для получения стекловолокна описаны ниже:

Предложенная композиция содержит оксиды железа, которые включают оксид железа(II) (в пересчете на FeO) и оксид железа(III), что характеризует совместное присутствие ионов Fe2+ и Fe3+. Содержание указанных двух ионов и соотношение между ними изменяются в различных окислительно-восстановительных состояниях и при разных температурах. Ионы Fe3+ и Fe2+ характеризуются поглощением в ультрафиолетовом диапазоне и в инфракрасном диапазоне, соответственно, стекольная композиция с высоким содержанием Fe2+ более благоприятна для того, чтобы расплавленное стекло поглощало тепло при нагревании и рассеивало тепло при охлаждении. Таким образом, при высоком содержании Fe2+ композиция согласно настоящему изобретению может не только увеличивать теплопоглощение расплавленного стекла и улучшать конвекцию расплавленного стекла, улучшая характеристики плавления при более низком энергопотреблении, но и способствовать уменьшению степени разрыва волокна и повышению прочности стекловолокна посредством увеличения скорости охлаждения и затвердевания расплавленного стекла в процессе формования волокна. Кроме того, FeO также может влиять на снижение скорости кристаллизации стекла.

Кроме того, оксиды железа могут уменьшать вязкость стекла. Однако поскольку ионы Fe2+ и Fe3+ имеют окрашивающее действие, количество их введения должно быть ограничено. Таким образом, в композиции для получения стекловолокна согласно настоящему изобретению диапазон содержания всех оксидов железа может составлять 0,1-1%, предпочтительно 0,1-0,8%.

В то же время массовое процентное отношение С1=FeO/(оксиды железа - FeO) может составлять более или ровно 0,53, предпочтительно более или ровно 0,66, более предпочтительно более или ровно 1, еще более предпочтительно 0,66-5,66, и еще более предпочтительно 1-5,66. Кроме того, содержание FeO может составлять более или ровно 0,10%, предпочтительно более или ровно 0,13%, более предпочтительно более или ровно 0,20%, еще более предпочтительно 0,13-0,42%, и еще более предпочтительно 0,20-0,42%. В другом варианте реализации содержание FeO составляет более или ровно 0,30%. Напротив, общие знания в данной области техники имеют предубеждение против высокого содержания FeO, поэтому используют очень небольшое количество FeO. Например, что касается отношения С1, используемого в настоящем изобретении, то значение С1 в общеизвестных технических решениях зачастую составляет менее 0,40 и даже менее 0,33.

SiO2 является главным оксидом, образующим сетчатую структуру стекла, и он оказывает действие на стабилизацию всех компонентов. В композиции для получения стекловолокна согласно настоящему изобретению диапазон содержания SiO2 составляет 54,2-64%. Нижний предел установлен при 54,2%, поэтому готовое стекло будет иметь достаточные механические свойства; а верхний предел установлен при 64%, что способствует предотвращению чрезмерно высокой вязкости и температуры ликвидуса, которая в противном случае вызывает трудности при крупномасштабном производстве. Предпочтительно, содержание SiO2 согласно настоящему изобретению может составлять 57-62%, и более предпочтительно может составлять 57,5-61%. В другом варианте реализации содержание SiO2 может составлять 59-64%.

Al2O3 является другим главным оксидом, образующим сетчатую структуру стекла. При объединении с SiO2, он может оказывать существенное влияние на механические свойства, особенно модуль стекла и существенное влияние на предотвращение разделения фаз стекла и на стойкость к кристаллизации. Диапазон содержания Al2O3 согласно настоящему изобретению составляет 11-18%. Для обеспечения достаточных механических свойств, содержание Al2O3 должно быть не менее 11%. Однако содержание Al2O3 не должно быть чрезмерно высоким. Его содержание, составляющее более 18%, существенно повышает риски фазового разделения стекла и кристаллизации, что приводит к слишком высокой температуре ликвидуса и скорости кристаллизации, не подходящих для крупномасштабного производства. Предпочтительно, содержание Al2O3 может составлять 12-17%, более предпочтительно 13-15,5%, и еще более предпочтительно 13,6-15%.

СаО является модифицирующим оксидом в структуре стекла. Он способствует регулированию вязкости стекла, улучшению химической стабильности и механической прочности стекла, а также повышению скорости волокнообразования стекла посредством увеличения скорости затвердевания расплавленного стекла. Диапазон содержания СаО согласно настоящему изобретению составляет 20-25,5%. Если его содержание слишком низко, то вышеупомянутые эффекты будут незначительными; если его содержание слишком велико, то скорость затвердевания расплавленного стекла будет чрезвычайно низкой, что будет вызывать трудности при формовании волокна и увеличивать риск кристаллизации. Предпочтительно, содержание СаО может составлять 20,5-25%, более предпочтительно 21-24,5%.

MgO, главным образом, регулирует вязкость стекла и кристаллизацию стекла. Диапазон содержания MgO согласно настоящему изобретению составляет 0,3-3,9%. Согласно настоящему изобретению, смешивают определенное количество MgO с СаО и Al2O3. В такой смеси ионы кальция обеспечивают существенное количество свободного кислорода, заполняя пустоты в сетчатой структуре, и обеспечивают синергетический эффект в структурной упаковке с ионами магния и ионами алюминия. Таким образом, достигается более компактная структура упаковки, в процессе кристаллизации образуется смесь кристаллических фаз, состоящая из волластонита (CaSiO3), диопсида (CaMgSi2O6) и анортита (CaAl2Si2O8), и снижается риск кристаллизации; кроме того, происходит оптимизация скорости затвердевания расплавленного стекла и эффекта охлаждения при вытяжке волокна. Предпочтительно, содержание MgO может составлять 0,3-2,7%, более предпочтительно 0,75-2%. В другом варианте реализации содержание MgO может составлять более 0,4% и менее 1%.

В то же время, для увеличения скорости волокнообразования и скорости затвердевания расплавленного стекла, снижения скорости кристаллизации и усиления охлаждающего эффекта на волоконных конусах, массовое процентное отношение C2=(FeO+СаО-MgO)/SiO2 согласно настоящему изобретению может быть более 0,33, предпочтительно более или ровно 0,34, более предпочтительно 0,34-0,43, и еще более предпочтительно 0,34-0,40. Однако отношение С2 не должно быть слишком большим, поскольку в противном случае характеристики прочности и кристаллизации готового стекловолокна будут ухудшены.

И K2O, и Na2O могут снижать вязкость стекла и являются хорошими флюсующими агентами. Они также могут обеспечивать существенное количество свободного кислорода и давать хороший синергетический эффект в комбинации с ионами железа(II), ионами алюминия и ионами магния в отношении создания более компактной структуры упаковки и лучшего охлаждающего эффекта на волоконных конусах. В композиции для получения стекловолокна согласно настоящему изобретению диапазон общего содержания Na2O+K2O может составлять 0,1-2%, предпочтительно может составлять 0,15-1%, и более предпочтительно может составлять 0,15-0,85%. Кроме того, диапазон содержания Na2O может составлять 0,1-1,2%, а диапазон содержания K2O может составлять 0,1-1,2%. Кроме того, для обеспечения охлаждающего эффекта на волоконных конусах и для улучшения свойств формования стекловолокна, массовое процентное отношение Na2O/K2O может составлять более 0,65, предпочтительно более или ровно 0,8, более предпочтительно более или ровно 1.

TiO2 может не только уменьшать вязкость стекла при высоких температурах, но и имеет определенный флюсующий эффект. Поэтому в композиции для получения стекловолокна согласно настоящему изобретению диапазон содержания TiO2 составляет 0,1-1,5%, предпочтительно 0,1-1,2%, и более предпочтительно 0,1-0,8%. В то же время совокупный массовый процент SiO2+TiO2 составляет более 59,2%, предпочтительно более или ровно 59,4%.

В то же время совокупный массовый процент указанных SiO2, Al2O3, СаО, MgO, Na2O, K2O, TiO2 и оксидов железа согласно настоящему изобретению составляет более 97%, предпочтительно более 99%, более предпочтительно более или ровно 99,2%, и еще более предпочтительно более или ровно 99,4%. Помимо основных компонентов, указанных выше, стекловолоконная композиция согласно настоящему изобретению может содержать также небольшие количества других компонентов.

Кроме того, для регулирования производственных затрат и улучшения экологической безопасности, композиция для получения стекловолокна согласно настоящему изобретению может по существу не содержать В2О3.

Кроме того, для регулирования производственных затрат и улучшения экологической безопасности, композиция для получения стекловолокна согласно настоящему изобретению может по существу не содержать Р2О5.

Кроме того, для регулирования производственных затрат композиция для получения стекловолокна согласно настоящему изобретению может по существу не содержать Li2O. В другом варианте реализации настоящее изобретение может включать Li2O с содержанием менее 0,4%.

Кроме того, композиция для получения стекловолокна согласно настоящему изобретению может содержать F2 с массовым процентом менее 0,8%. Поскольку существует определенный синергетический эффект между F2, ионами железа(II) и ионами железа(III), то количество ионов железа(II) можно регулировать. Предпочтительно, настоящее изобретение может включать F2 с содержанием 0,1-0,7%, более предпочтительно 0,15-0,65%, и еще более предпочтительно 0,25-0,65%. В другом варианте реализации композиция для получения стекловолокна согласно настоящему изобретению по существу не содержит F2.

Кроме того, предложенную композицию получают с использованием материалов стекольной шихты, которые имеют значение COD 500-1200 м.д. Значение COD традиционных материалов стекольной шихты является очень низким, обычно менее 250 м.д. или даже менее 200 м.д. Предпочтительно, значение COD материалов стекольной шихты согласно настоящему изобретению может составлять 600-1200 м.д., более предпочтительно 650-1150 м.д.

Согласно настоящему изобретению, окислительно-восстановительное состояние можно регулировать посредством использования высокого значения COD для обеспечения большого количества Fe2+, что может не только увеличивать теплопоглощение расплавленного стекла и улучшать конвекцию расплавленного стекла, улучшая характеристики плавления при более низком энергопотреблении, но и способствовать уменьшению степени разрыва волокна и повышению прочности стекловолокна посредством увеличения скорости охлаждения и затвердевания расплавленного стекла в процессе формования волокна.

Кроме того, композицию для получения стекловолокна согласно настоящему изобретению можно получать, используя материалы стекольной шихты с соотношением SO3/COD 2-10. Предпочтительно, диапазон соотношения SO3/COD может составлять 2,5-9, более предпочтительно 2,5-8.

Кроме того, выражение «по существу не содержит» или его варианты в настоящем изобретении означают, что рассматриваемый компонент присутствует в композиции только в следовых количествах. Например, он может быть внесен с сырьевыми материалами в форме примесей с содержанием 0-0,03% и в большинстве случаев 0-0,01%.

В композициях для получения стекловолокна согласно настоящему изобретению преимущественный эффект, создаваемый вышеупомянутыми выборочными диапазонами содержания компонентов, будет описан на примерах с помощью конкретных экспериментальных данных.

Далее представлены примеры предпочтительных диапазонов содержания компонентов, содержащихся в композиции для получения стекловолокна согласно настоящему изобретению.

Композиция 1

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения С1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, и совокупный массовый процент вышеуказанных компонентов составляет более 97%.

Композиция 2

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения C1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, диапазон массового процентного отношения C2=(FeO+СаО-MgO)/SiO2 составляет более 0,3, и совокупный массовый процент вышеуказанных компонентов составляет более 97%.

Композиция 3

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения С1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, совокупный массовый процент вышеуказанных компонентов составляет более 97%, и предложенная композиция по существу не содержит B2O3.

Композиция 4

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения С1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, и совокупный массовый процент SiO2, Al2O3, СаО, MgO, Na2O, K2O, TiO2 и оксидов железа составляет более 99%.

Композиция 5

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения С1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, диапазон содержания FeO составляет более или ровно 0,10%, и совокупный массовый процент вышеуказанных компонентов составляет более или ровно 97%.

Композиция 6

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения C1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, совокупный массовый процент вышеуказанных компонентов составляет более 99%, и предложенная композиция по существу не содержит B2O3.

Композиция 7

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения C1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, совокупный массовый процент вышеуказанных компонентов составляет более 99%, и предложенная композиция по существу не содержит B2O3.

Композиция 8

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения C1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, совокупный массовый процент вышеуказанных компонентов составляет более 97%, и предложенная композиция содержит F2 с диапазоном содержания 0,15-0,65% по массе.

Композиция 9

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения C1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, совокупный массовый процент вышеуказанных компонентов составляет более 97%, и предложенная композиция по существу не содержит B2O3, P2O5 и Li2O.

Композиция 10

Композиция для получения стекловолокна согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в процентах по массе:

Кроме того, оксиды железа включают оксид железа(II) (в пересчете на FeO), диапазон массового процентного отношения C1=FeO/(оксиды железа - FeO) составляет более или ровно 1,25, и совокупный массовый процент вышеуказанных компонентов составляет более 97%; композиция получена с применением материалов стекольной шихты, которые имеют значение COD 500-1200 м.д. и соотношение SO3/COD 2-10.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для более ясного понимания целей, технических решений и преимуществ примеров согласно настоящему изобретению, технические решения в примерах согласно настоящему изобретению наглядно и подробно описаны ниже. Очевидно, что примеры, описанные в настоящем документе, представляют собой лишь часть примеров настоящего изобретения, но не все примеры. Все остальные иллюстративные варианты реализации, получаемые специалистами в данной области техники на основании примеров, приведенных в настоящем изобретении, без осуществления творческой работы, входят в объем правовой защиты настоящего изобретения. Следует понимать, что при отсутствии противоречий, примеры и признаки примеров в настоящей заявке можно произвольно комбинировать друг с другом.

Основная концепция настоящего изобретения заключается в том, что содержание компонентов композиции для получения стекловолокна, выраженное в процентах по массе, составляет: 54,2-64% SiO2, 11-18% Al2O3, 20-25,5% СаО, 0,3-3,9% MgO, 0,1-2% Na2O+K2O, 0,1-1,5% TiO2, 0,1-1% всех оксидов железа, включая оксид железа(II) (в пересчете на FeO), причем диапазон массового процентного отношения C1=FeO/(оксиды железа - FeO) составляет более или ровно 0,53, и диапазон совокупного массового процента указанных компонентов составляет более 97%. Предложенная композиция имеет низкие производственные затраты и высокое теплопоглощение. Она может не только увеличивать теплопоглощение стекольной шихты и расплавленного стекла и улучшать конвекцию расплавленного стекла, улучшая характеристики плавления при сниженном энергопотреблении; она также может увеличивать скорость охлаждения и затвердевания расплавленного стекла в процессе формования волокна, уменьшать количество пузырьков и снижать температуру ликвидуса стекла, а также уменьшать скорость кристаллизации стекла, расширяя температурный диапазон для формования волокна. Таким образом, предложенная композиция особенно подходит для крупномасштабного производства стекловолокна в футерованных печах.

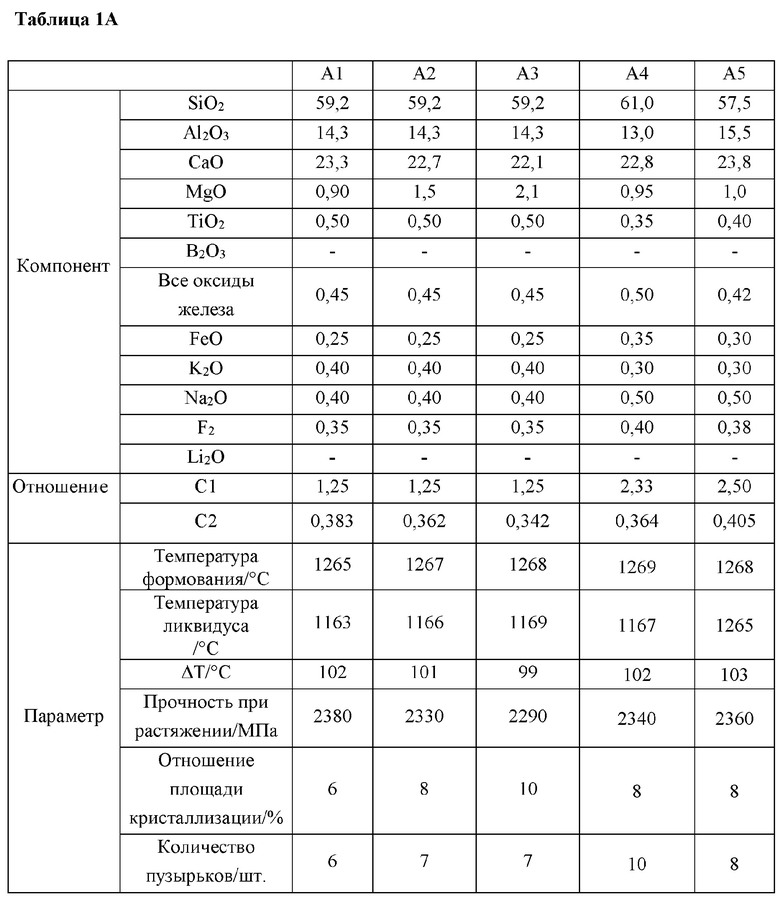

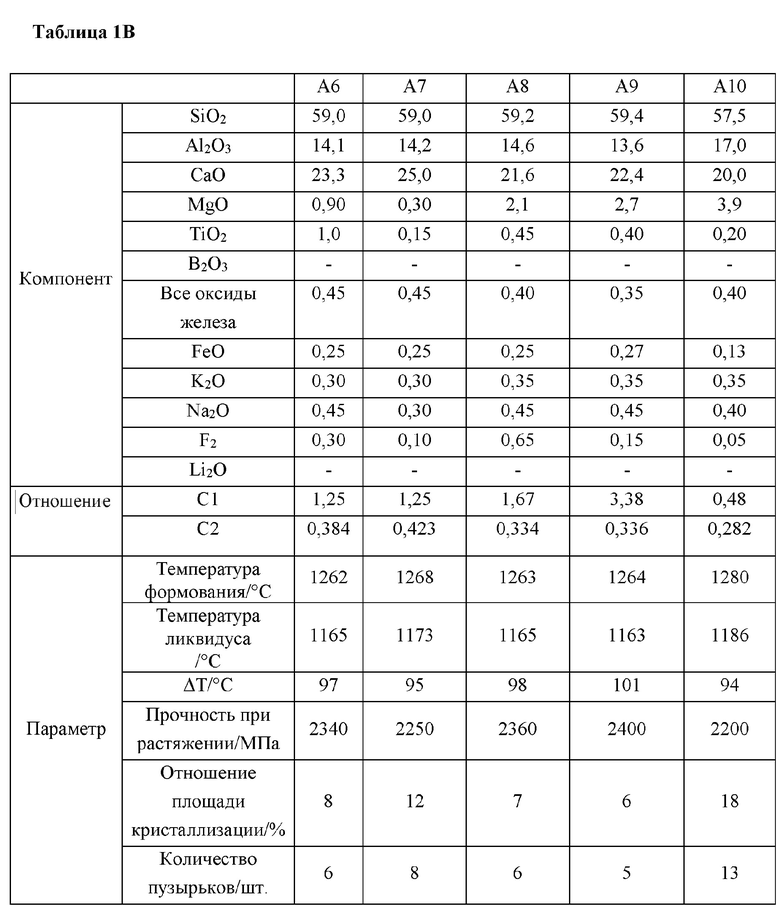

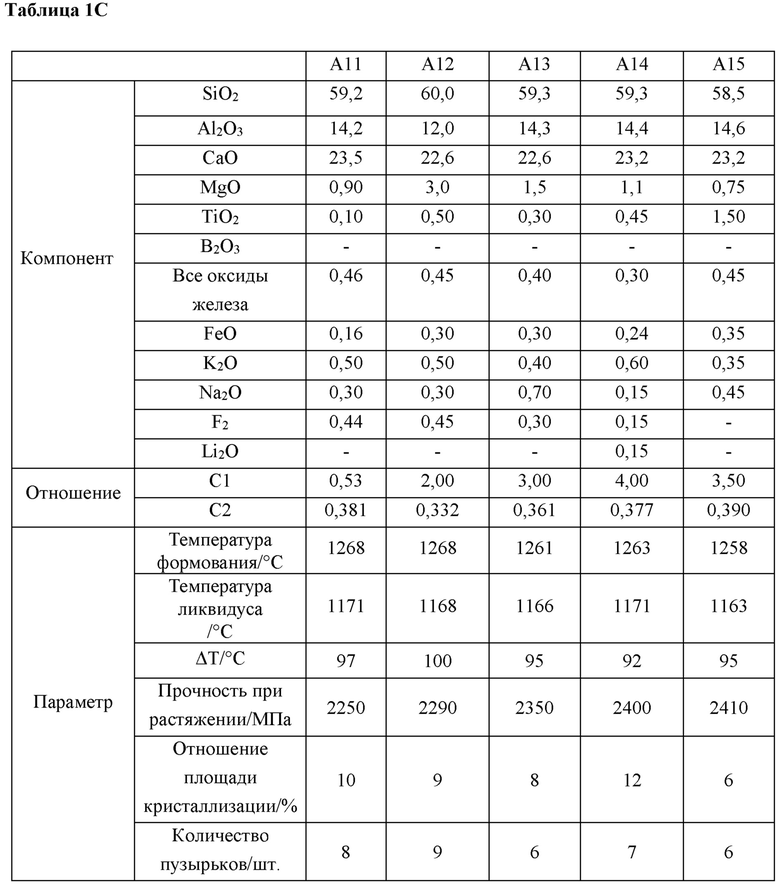

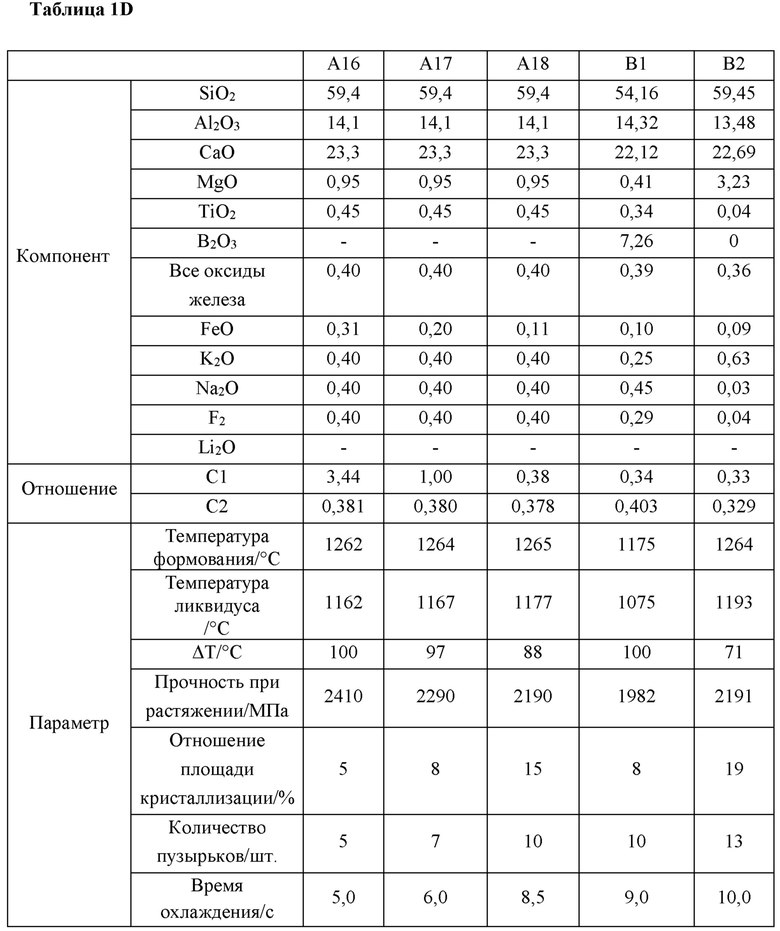

Для использования в примерах выбраны конкретные значения содержания SiO2, Al2O3, СаО, MgO, Na2O, K2O, TiO2, оксидов железа и FeO в композиции для получения стекловолокна согласно настоящему изобретению, и их сравнивали с традиционной Е-стекловолоконной композицией («В1») и улучшенной Е-стекловолоконной композицией («В2»), описанной в патенте WO 96/39362, с точки зрения следующих семи параметров свойств:

(1) Температура формования, температура, при которой расплав стекла имеет вязкость 103 пуаз.

(2) Температура ликвидуса, температура, при которой при охлаждении расплава стекла начинают образовываться зародыши кристаллов, т.е. верхний температурный предел кристаллизации стекла.

(3) Значение ΔT, которое представляет собой разность между температурой формования и температурой ликвидуса и указывает температурный диапазон, в котором можно осуществлять вытяжку волокна.

(4) Прочность при растяжении, максимальное напряжение растяжения, которое может выдерживать стекловолокно, которое измеряют на пропитанном стеклоровинге в соответствии с ASTM D2343.

(5) Отношение площади кристаллизации, которое определяют способом, описанным ниже: нарезают стеклянную массу по размеру, примерно соответствующему желобу фарфоровой лодочки, а затем помещают образец стеклянного бруса в фарфоровую лодочку. Помещают фарфоровую лодочку с образцом стеклянного бруса в градиентную печь для кристаллизации и выдерживают образец для сохранения тепла в течение 6 часов. Вынимают лодочку с образцом из градиентной печи и охлаждают на воздухе до комнатной температуры. Наконец, изучают и измеряют количество и размеры кристаллов на поверхности каждого образца в температурном диапазоне 1000-1150°С под микроскопом, используя оптический микроскоп, а затем рассчитывают отношение площади кристаллизации. Высокое отношение площади кристаллизации означает высокую склонность к кристаллизации и высокую скорость кристаллизации.

(6) Количество пузырьков, которое определяют следующим образом: Используют определенные формы для прессования материалов стекольной шихты в каждом примере с получением образцов одинакового размера, которые затем помещают на подставку для образца в высокотемпературном микроскопе. Нагревают образцы в соответствии со стандартными методами до заданной объемной температуры 1500°С, а затем напрямую охлаждают их с помощью охлаждающего контура микроскопа до комнатной температуры без сохранения тепла. Наконец, каждый из образцов стекла изучают под поляризующим микроскопом для определения количества пузырьков в образцах. Пузырек определяют в соответствии с конкретным увеличением микроскопа.

(7) Время охлаждения, которое измеряют следующим образом: выливают сильно разогретое расплавленное стекло при 1550°С в форму из нержавеющей стали определенной толщины, определяют изменение температуры на поверхности стекломассы, используя множество комплектов инфракрасных приборов для измерения температуры, и записывают и рассчитывают время охлаждения исходного расплавленного стекла до температуры примерно 100°С.Короткое время охлаждения означает высокую скорость охлаждения и затвердевания расплавленного стекла, и наоборот.

Вышеуказанные семь параметров и способы их измерения хорошо известны специалистам в данной области техники. Следовательно, указанные параметры можно эффективно использовать для объяснения свойств композиции для получения стекловолокна согласно настоящему изобретению.

Далее описаны конкретные способы проведения экспериментов: каждый компонент можно получать из соответствующих сырьевых материалов. Сырьевые материалы в соответствующих пропорциях смешивали так, что каждый компонент имел ожидаемое конечное процентное содержание. Смешанную шихту плавили и осветляли расплавленное стекло. Затем расплавленное стекло вытягивали через наконечники бушингов, формируя стекловолокно. Стекловолокно вытягивали на вращающейся втулке намоточного устройства с получением брикетов или пакетов. Конечно, для глубокой переработки указанного стекловолокна можно использовать обычные способы для достижения заданных требований.

Сравнение параметров свойств приведенных примеров композиции для получения стекловолокна согласно настоящему изобретению с параметрами свойств традиционного стекла Е и улучшенного стекла Е дополнительно представлено в следующих таблицах, где содержание компонентов композиции для получения стекловолокна выражено в массовых процентах. Необходимо пояснить, что общее количество компонентов в приведенных примерах немного меньше 100%, и следует понимать, что остальное количество приходится на следовые примеси или небольшое количество компонентов, которые невозможно анализировать.

На основании значений, приведенных в представленных выше таблицах, можно видеть, что по сравнению с традиционным стеклом Е стекловолоконная композиция согласно настоящему изобретению имеет следующие преимущества: (1) гораздо более высокая прочность при растяжении; (2) гораздо более низкая стоимость; (3) более высокая скорость охлаждения и затвердевания расплавленного стекла; (4) меньшее количество пузырьков, что свидетельствует о более качественном осветлении расплавленного стекла.

По сравнению с улучшенным стеклом Е, композиция для получения стекловолокна согласно настоящему изобретению имеет следующие преимущества: более высокая прочность при растяжении; (2) более высокая скорость охлаждения и затвердевания расплавленного стекла; (3) гораздо более низкая температура ликвидуса и гораздо более низкое отношение площади кристаллизации, что свидетельствует о низком верхнем температурном пределе кристаллизации, а также о низкой скорости кристаллизации и, следовательно, способствует снижению риска кристаллизации и улучшению эффективности вытяжки волокна; (4) меньшее количество пузырьков, что свидетельствует о более качественном осветлении расплавленного стекла.

Таким образом, на основании вышесказанного можно видеть, что по сравнению с традиционным стеклом Е и улучшенным стеклом Е, композиция для получения стекловолокна согласно настоящему изобретению обеспечивает качественный скачок с точки зрения прочности при растяжении, скорости охлаждения и затвердевания расплавленного стекла, температуры кристаллизации и скорости кристаллизации. Таким образом, общее техническое решение согласно настоящему изобретению обеспечивает возможность простой реализации крупномасштабного производства в футерованных печах.

Стекловолоконную композицию согласно настоящему изобретению можно использовать для получения стекловолокна, имеющего вышеуказанные свойства.

Стекловолоконную композицию согласно настоящему изобретению можно использовать в комбинации с одним или более органическими и/или неорганическими материалами для получения композиционных материалов, обладающих превосходными характеристиками, таких как базовые материалы, армированные стекловолокном.

Описанные выше значения содержания компонентов можно использовать по отдельности или комбинировать друг с другом различным образом, и все такие варианты входят в объем правовой защиты настоящего изобретения.

Наконец, следует пояснить, что в данном контексте термины «содержит», «включает» или любые другие варианты означают «не исключительно включает», так что любой процесс, способ, изделие или оборудование, которое содержит группу факторов, содержит не только указанные факторы, но и включает другие факторы, которые не перечислены в явном виде, или включает также неотъемлемые факторы указанного процесса, способа, объекта или оборудования. Без дополнительных ограничений, факторы, определенные таким выражением как «содержит что-либо…», не исключают, что существуют другие такие же факторы в процессе, способе, изделии или оборудовании, которое включает указанные факторы.

Представленные выше примеры приведены лишь для иллюстрации, а не ограничения технических решений согласно настоящему изобретению. Несмотря на то, что настоящее изобретение подробно описано с помощью вышеупомянутых примеров, специалистам в данной области техники понятно, что в отношении технических решений, воплощенных во всех вышеупомянутых примерах, могут быть сделаны модификации, или в отношении некоторых технических признаков могут быть сделаны эквивалентные замены. Однако такие модификации или замены не должны приводить к получению технических решений, существенно отличающихся от сущности и объема технических решений, воплощенных, соответственно, во всех примерах согласно настоящему изобретению.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ ИЗОБРЕТЕНИЯ

Стекловолоконная композиция согласно настоящему изобретению обеспечивает введение оксидов железа и регулирует отношение оксида железа(II) и оксида железа(III). Предложенная композиция может не только увеличивать теплопоглощение стекольной шихты и расплавленного стекла и улучшать характеристики плавления при сниженном энергопотреблении; она также может улучшать конвекцию расплавленного стекла и увеличивать скорость охлаждения и затвердевания расплавленного стекла в процессе формования волокна, снижать разрыв волокна и улучшать прочность стекловолокна, уменьшать количество пузырьков и снижать температуру ликвидуса стекла, а также улучшать скорость кристаллизации стекла, расширяя температурный диапазон для формования волокна. В сравнении с современными высококачественными стеклами, композиция для получения стекловолокна согласно настоящему изобретению обеспечивает качественный скачок с точки зрения прочности при растяжении, скорости охлаждения и затвердевания расплавленного стекла, температуры кристаллизации и скорости кристаллизации, а также прозрачности. Таким образом, прочность при растяжении существенно увеличена, скорость охлаждения и затвердевания дополнительно улучшена, температура кристаллизации и скорость кристаллизации снижены, и снижено также количество пузырьков. Таким образом, общее техническое решение согласно настоящему изобретению подходит для крупномасштабного производства в печи при низких затратах.

Изобретение относится к композиции, предназначенной для получения стекловолокна. Композиция содержит следующие компоненты, мас.%: 57,5-61 SiO2, 12-17 Al2O3, 20-25 CaO, 0,3-3,9 MgO, 0,6-1,1 Na2O+K2O, 0,1-1,5 TiO2 и 0,1-1 оксида железа (II) (в пересчете на FeO) и оксида железа (III). Массовое процентное отношение C1=FeO/(оксиды железа – FeO) составляет 1,25 или более. Общее содержание вышеуказанных компонентов составляет более 97%. Изобретение позволяет повысить прочность при растяжении композиции. 11 з.п. ф-лы, 4 табл.

1. Композиция для получения стекловолокна, содержащая следующие компоненты, мас.%:

где

все оксиды железа включают оксид железа (II) (в пересчете на FeO) и оксид железа (III);

массовое процентное отношение C1=FeO/(оксиды железа – FeO) составляет более или равно 1,25; и

общее содержание вышеуказанных компонентов составляет более 97%.

2. Композиция по п. 1, отличающаяся тем, что массовое процентное отношение C2= (FeO + CaO – MgO)/SiO2 составляет более 0,33.

3. Композиция по п. 1, по существу не содержащая B2O3.

4. Композиция по п. 1, отличающаяся тем, что совокупный массовый процент SiO2, Al2O3, CaO, MgO, Na2O, K2O, TiO2 и оксидов железа составляет более 99%.

5. Композиция по п. 1, содержащая FeO с массовым процентом более или равно 0,10%.

6. Композиция по п. 1, содержащая следующие компоненты, мас.%:

где

все оксиды железа включают оксид железа (II) (в пересчете на FeO) и оксид железа (III);

массовое процентное отношение C1=FeO/(оксиды железа – FeO) составляет более или равно 1,25;

совокупный массовый процент вышеуказанных компонентов составляет более 99%; и

указанная композиция по существу не содержит B2O3.

7. Композиция по п. 1, содержащая следующие компоненты, мас.%:

где

все оксиды железа включают оксид железа (II) (в пересчете на FeO) и оксид железа (III);

массовое процентное отношение C1=FeO/(оксиды железа – FeO) составляет более или равно 1,25; и

совокупный массовый процент вышеуказанных компонентов составляет более или ровно 99,2%.

8. Композиция по п. 1, содержащая следующие компоненты, мас.%:

где

все оксиды железа включают оксид железа (II) (в пересчете на FeO) и оксид железа (III);

массовое процентное отношение C1=FeO/(оксиды железа – FeO) составляет более или равно 1,25;

совокупный массовый процент вышеуказанных компонентов составляет более 99%; и

указанная композиция по существу не содержит B2O3.

9. Композиция по п. 1, дополнительно содержащая менее 0,4 мас.% Li2O.

10. Композиция по п. 1, дополнительно содержащая от 0,15 до 0,65 мас.% F2.

11. Композиция по п. 1, по существу не содержащая P2O5.

12. Композиция по п. 1, по существу не содержащая Li2O.

| CN 102123959, A, 13.07.2011 | |||

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2039019C1 |

| CN 102173594, A, 07.09.2011 | |||

| CN 101767934, A, 07.07.2010. | |||

Авторы

Даты

2020-07-23—Публикация

2018-08-24—Подача