Настоящее изобретение связано с улучшениями, имеющими отношение к электроинструменту, в частности, хотя и не исключительно, к станкам в форме, широко известной как фрезерный станок, в котором инструмент выполнен с возможностью выполнения работы на заготовке посредством вращающегося режущего инструмента. Фреза обычно может устанавливаться для использования над или под рабочей поверхностью, на которой расположена заготовка. В конфигурации использования над рабочей поверхностью движение инструмента обычно направляется вручную, или, в качестве альтернативы, заготовка может перемещаться относительно инструмента, который удерживается в фиксированном положении, а когда инструмент находится во второй конфигурации использования, инструмент обычно прикрепляется к верстаку, и движение корпуса инструмента относительно рабочей поверхности и заготовки осуществляется при помощи заводного механизма.

Фреза имеет корпус, в котором расположен двигатель, связанный с валом, на котором установлены держатель инструмента и режущий инструмент. Этот вал, держатель инструмента и режущий инструмент расположены соосно продольной оси вала таким образом, чтобы вал, держатель инструмента и режущий инструмент вращались вокруг указанной оси. Пластина основания соединена с корпусом выдвижными узлами, и режущий инструмент выдвигается через отверстие в основании для выполнения цикла обработки резанием заготовки, которая находится с противоположной стороны основания относительно корпуса.

Использование фрез широко известно, фрезы используются в большом количестве по всему миру. Однако с их использованием связаны проблемы.

Известной проблемой является возможность точного направления и расположения фрезы относительно заготовки и/или рабочего стола или поверхности, на которой они могут быть установлены. Обычно существует необходимость в возможности точного позиционирования режущего инструмента относительно исходного уровня для того, чтобы работа, выполняемая режущим инструментом, выполнялась в нужном месте на заготовке, и также может быть желательной возможность повторного и точного выполнения той же самой работы на последующих заготовках. Следовательно, важно, чтобы фрезу можно было точно позиционировать, и чтобы после такого позиционирования фреза оставалась в таком положении. Дополнительной проблемой является то, что может быть сложно установить направляющий аппарат на основание фрезерного станка.

Целью данного изобретения является предоставление улучшенного фрезерного станка, в частности, фрезерного станка, который преодолевает по меньшей мере один или комбинацию указанных выше недостатков.

В первом аспекте изобретения предоставляется станок, содержащий корпус и основание, при этом указанный корпус установлен с возможностью перемещения относительно и на расстоянии от основания, причем указанный корпус содержит двигатель для вращения вала, содержащего на своем свободном конце держатель инструмента для режущего инструмента, причем указанный вал выходит из корпуса таким образом, что держатель инструмента может располагается на основании или примыкает к нему, а указанный корпус присоединен к основанию по меньшей мере одним выдвижным узлом, при этом указанный режущий инструмент выполнен с возможностью перемещения сквозь отверстие в основании для обеспечения контакта с и выполнения работы на обрабатываемом изделии, расположенном на стороне основания, противоположной стороне, на которой расположен корпус, при этом указанное основание является выборочно размещаемым с рабочей поверхностью или деталью направляющей планки для выполнения функции направляющей для инструмента; при этом указанное основание выполнено с возможностью размещения посредством по меньшей мере одного средства зацепления, предусмотренного на станке и выполненного с возможностью перемещения между первым, соединяющим, положением и вторым, разъединяющим, положением, причем указанное средство зацепления содержит зажимную часть, оснащенную внутренним резьбовым образованием или участком для приема вала, при помощи которого образована или прикреплена установочная головка, причем указанная установочная головка выполнена с возможностью ее приема в отверстии или канале, образованном на направляющей планке или рабочей поверхности, и вал проходит сквозь отверстие в основании и входит во внутреннее резьбовое образование зажимной части, расположенное на противоположной стороне основания относительно установочной головки.

Обычно станок может выборочно удерживаться при помощи направляющей планки в одном варианте реализации использования или рабочей поверхности в другом варианте реализации использования, и этот вариант реализации является наиболее типичным, когда фрезу необходимо присоединить к нижней стороне рабочей поверхности для использования.

Обычно вал находится в резьбовом зацеплении с внутренним резьбовым образованием зажимной части, и желательно, чтобы шаг резьбового зацепления позволял осуществлять регулировку положения вала и установочной головки относительно основания при помощи относительно небольшого количества поворотов зажимной части, что позволяло бы пользователю относительно быстро позиционировать и освобождать основание с направляющей планкой или рабочей поверхностью при сохранении локационного усилия, требуемого для безопасного использования аппарата.

В одном варианте реализации основание оснащено направляющей планкой и ограничителем, который действует как средство для позиционирования основания и, следовательно, инструмента, с обрабатываемым изделием.

В одном варианте реализации средства зацепления установлены на ограничительной планке для обеспечения возможности позиционирования там средств измерения и, таким образом, обеспечения возможности точного измерения расстояния от ограничителя до режущего инструмента.

В одном варианте реализации средством измерения является аналоговый или цифровой калибр. Обычно средство измерения может выборочно вводиться в зацепление и выводится из него при помощи средства зацепления. В одном варианте реализации после отсоединения ограничителя от направляющей планки можно поворачивать ограничитель и средство измерения на 90 градусов и использовать как отдельный автономный объект для измерения расстояния между острием режущего инструмента и базисной поверхностью, что особенно полезно, когда инструмент находится в положении использования на нижней стороне рабочей поверхности.

Еще в одном варианте реализации изобретения предоставляется система измерения положения или штангенциркуль на направляющей планке, что позволяет получить удлиненную круговую траекторию, а система измерения может предоставляться по меньшей мере в двух конфигурациях для измерения первого диапазона относительно небольшого диаметра и во втором режиме использования для измерения второго диапазона относительно большего диаметра. В одном варианте реализации возможны три конфигурации.

В одном варианте реализации направляющая планка содержит первую измерительную шкалу, которая используется как ориентир при необходимости проведения измерений в первом диапазоне, и вторую измерительную шкалу, которая используется как ориентир при необходимости проведения измерений во втором диапазоне.

Обычно первая и вторая измерительные шкалы расположены на противоположных сторонах скользящей части, которую можно отрегулировать таким образом, чтобы она соответствовала требуемому размеру. В одном варианте реализации скользящая часть расположена с направляющей планкой в первой конфигурации, когда необходим первый режим измерения, и во второй конфигурации, когда необходим второй режим измерения.

В дополнительном варианте реализации направляющая планка оснащена узлом шкалы расстояний до ограничителя, который позволяет измерять расстояние до ограничителя от центра инструмента.

В одном варианте реализации направляющая втулка является выборочно размещаемой с основанием при помощи основания посредством вращательного движения средства зацепления вокруг оси. Средства зацепления обычно содержат средства крепления для крепления запирающей детали к основанию или детали, позиционируемой с основанием, с одновременным обеспечением возможности поворота запирающего средства.

Обычно запирающее средство имеет участок, который, находясь в положении зацепления, проходит внутрь за внешний контур отверстия в большей степени, чем остальная часть запирающих средств, для надежного закрепления компонента втулки в нужном положении.

Обычно предоставляется множество средств зацепления, размещаемых вокруг внешнего контура отверстия на удалении друг от друга.

В другом аспекте настоящего изобретения предусмотрена направляющая планка для фрезерного станка, отличающаяся тем, что указанная направляющая планка содержит отверстия для приема удерживающих средств для обеспечения станку возможности зацепления с ними и контакта базовых упоров со станком для обеспечения правильного расположения станка с направляющей планкой при его удержании на месте посредством удерживающих средств.

В одном варианте реализации ограничитель входит в зацепление с направляющей планкой, и указанный ограничитель содержит средства измерения, позволяющие измерять расстояние от ограничителя до режущего инструмента станка.

В еще одном варианте реализации предоставляется система измерения положения или штангенциркуль для использования по меньшей мере в двух режимах - в первом режиме для измерения первого диапазона окружностей относительно малого диаметра и во втором режиме для измерения второго диапазона окружностей относительно большего диаметра.

Далее описаны конкретные варианты реализации настоящего изобретения со ссылкой на сопроводительные графические материалы, на которых:

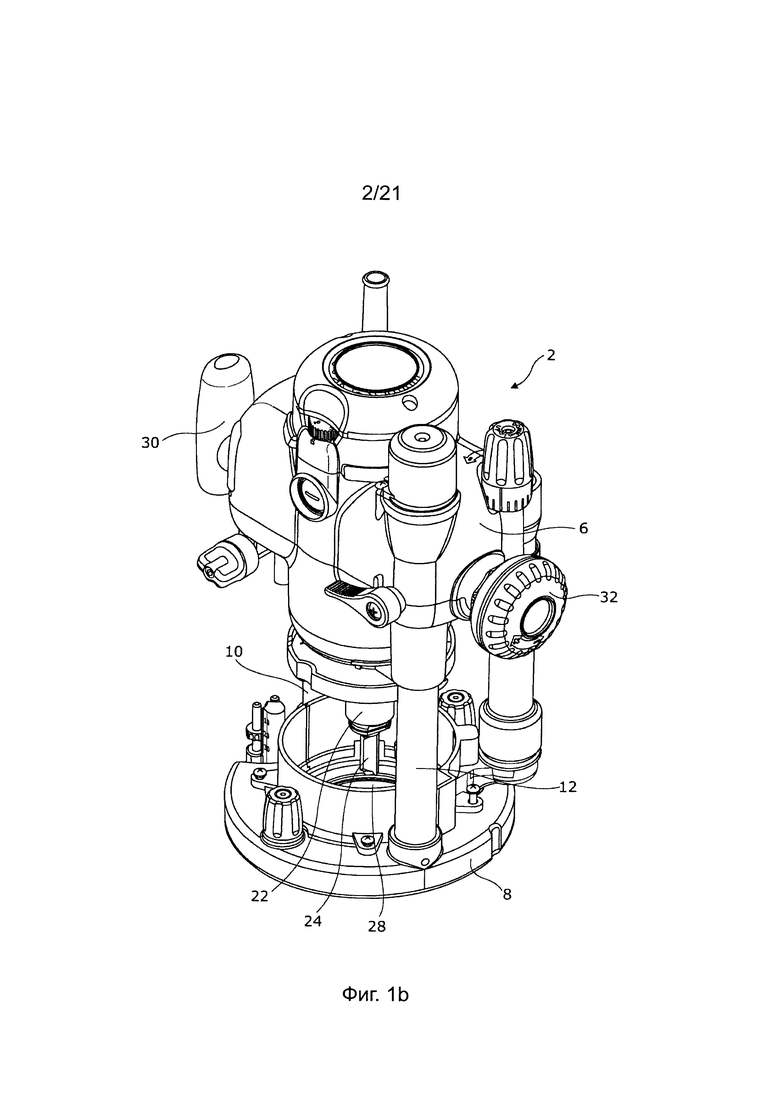

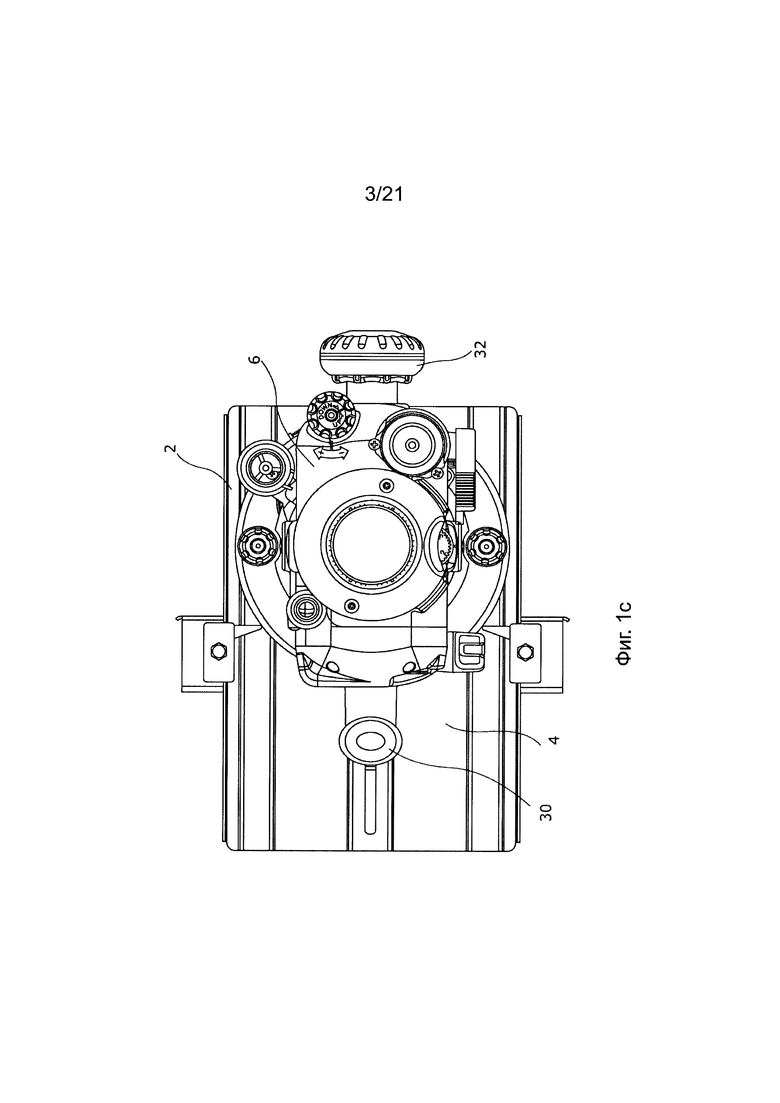

На Фиг. 1a, 1b, 1с изображен вид в перспективе, горизонтальная и вертикальная проекции первого и второго вариантов реализации фрезерного станка в соответствии с одним вариантом реализации изобретения; и

На Фиг. 2а, 2b, 2с, 2d изображен вариант реализации для присоединения направляющей втулки к основанию;

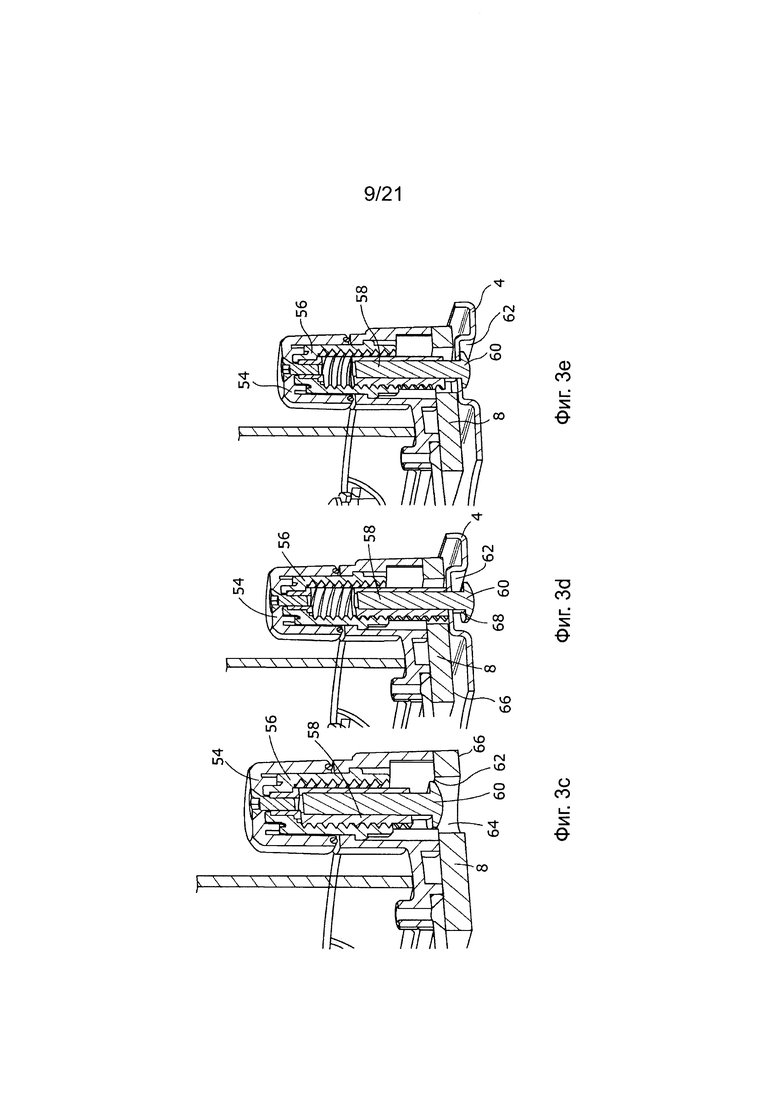

На Фиг. 3а, 3b, 3с, 3d, 3е изображен вариант реализации для присоединения основания фрезерного станка к направляющей планке;

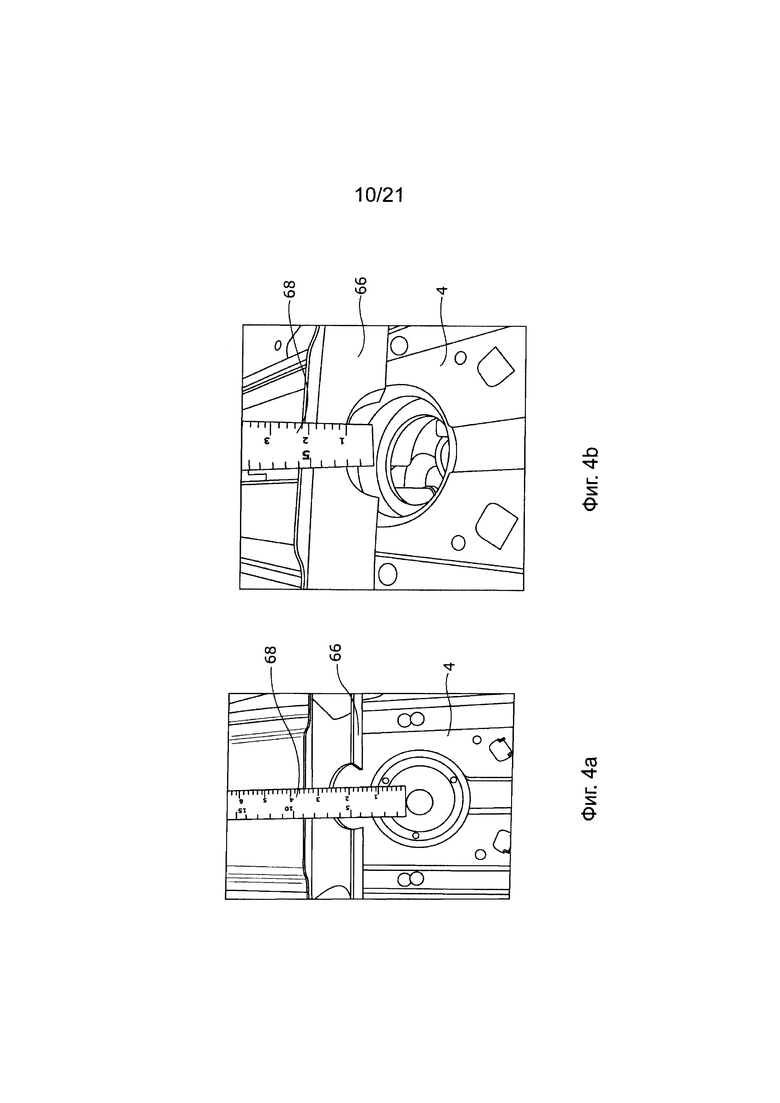

На Фиг. 4а, 4b, 4с, 4d изображен вариант реализации средства присоединения ограничительной линейки;

На Фиг. 5 изображен вариант реализации шкалы расстояний до ограничителя;

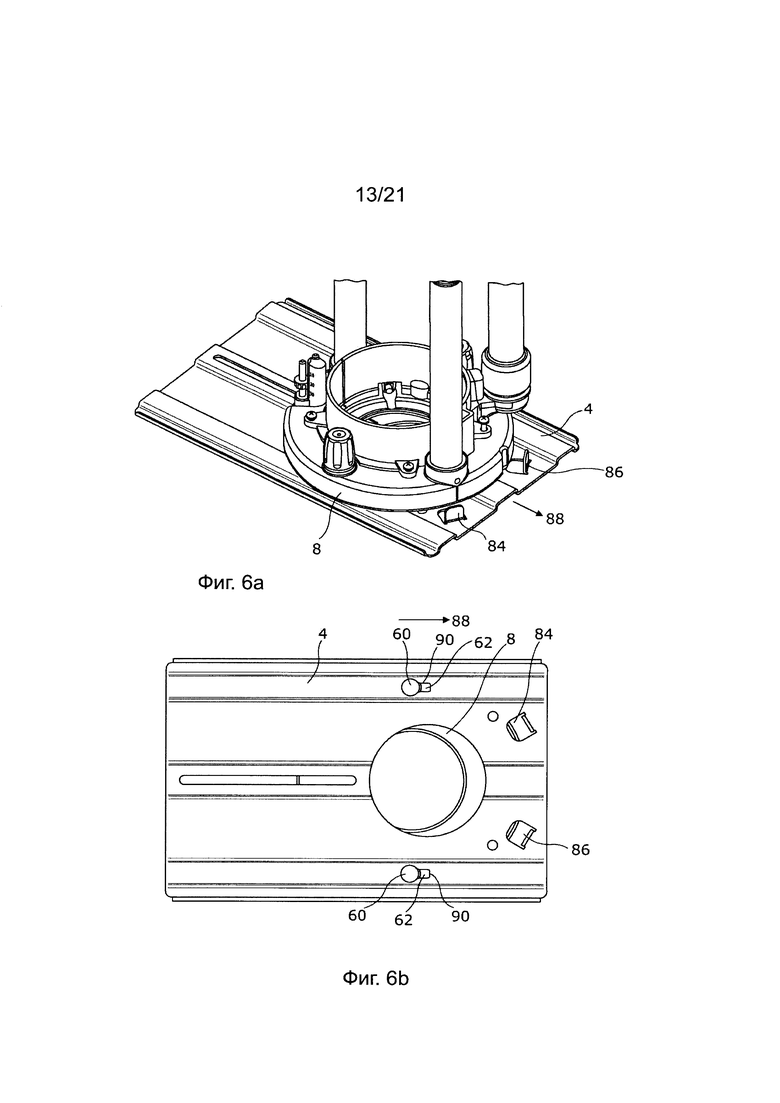

На Фиг. 6а, 6b, 6с, 6d изображена направляющая планка в соответствии с одним вариантом реализации изобретения, и

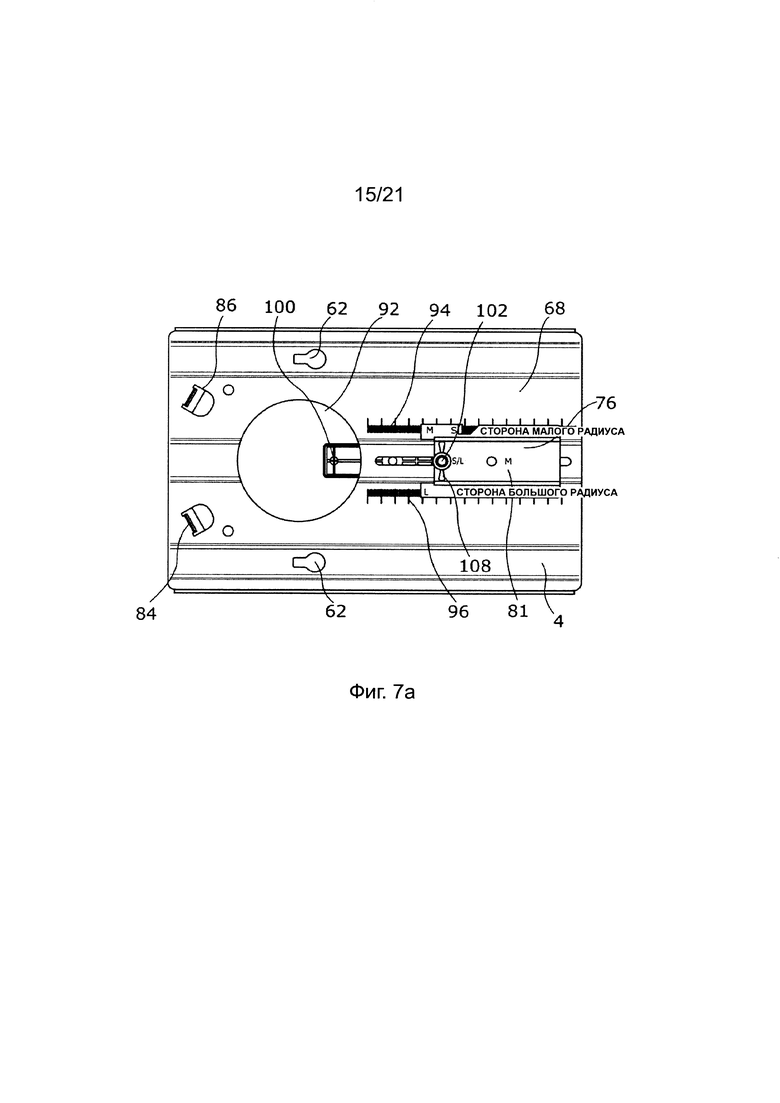

На Фиг. 7а, 7b, 7с, 7d, 7е, 7f, 7g, 7h, 7i, 7j изображен вариант реализации измерительной системы резки по окружности по типу штангенциркуля в соответствии с одним вариантом реализации изобретения.

Прежде всего, на Фиг. 1a-1b изображен фрезерный станок 2 в соответствии с настоящим изобретением в одной конфигурации использования, а на Фиг. 1с изображен фрезерный станок во второй конфигурации использования. Фреза может использоваться в двух основных положениях. Первое положение изображено на Фигурах, на которых фреза расположена на и над рабочей поверхностью, на которой размещается обрабатываемая данным инструментом заготовка. В альтернативном положении фреза может быть повернута на 180 градусов таким образом, чтобы основание 8 крепилось к нижней стороне рабочей поверхности, так что фреза фактически используется вверх ногами и располагается под рабочей поверхностью.

В одной конфигурации основание 8 может быть прикреплено к направляющей планке 4, как изображено на Фиг. 1с, либо оно может быть прикреплено непосредственно к рабочей поверхности и предоставляться как часть многоцелевого станка, тип которого раскрывается в патентной заявке заявителя GB 2517640, а содержание которой включается в настоящий документ, либо может использоваться в автономном режиме, как изображено на Фиг. 1a-1b.

Фрезерный станок содержит корпус 6, соединенный с основанием 8 первым и вторым выдвигаемыми компонентами 10, 12 и выполненный с возможностью перемещения относительно основания, как указано стрелками 14, 16. С нижней стороны 18 корпуса выходит вал 20, на свободном конце которого расположен держатель инструмента 22. Держатель инструмента принимает инструмент 24, и вал, держатель инструмента и инструмент вращаются вокруг оси 26 посредством соединения вала с двигателем (не изображен), расположенным в корпусе 6.

Этот инструмент проходит сквозь отверстие 28 в основании для вхождения в контакт и выполнения работы на заготовке. Инструмент также содержит первую и вторую ручки 30, 32, расположенные на корпусе 6 на его противоположных сторонах, обычно на или возле первого и второго выдвижных узлов 10, 12, соответственно. Эти ручки предусмотрены для перемещения корпуса вниз в направлении основания и в целом для управления инструментом во время его использования.

Теперь обращаемся к Фиг. 2а, 2b, 2с, 2d, на которых изображено основание 8 в сечении примерно по центру (Фиг. 2а) и первый компонент основания 8а в месте его расположения (Фиг. 2а). Компонент 8а может входить в зацепление с основанием 8, как изображено на Фиг. 2а, и изображен отделенным от основания на Фиг. 2b, 2с, 2d для простоты демонстрации. Втулка 34 изображена в положении использования с компонентом 8а на Фиг. 2а, 2b, 2с и в отпущенном положении на Фиг. 2d. Видно, что в положении использования втулка 34 обеспечивает направляющее отверстие 36 для режущего инструмента, который сидит в отверстии 28, размер которого уменьшается посредством размещения в нем компонента основания 8а. Поскольку втулка 34 может использоваться выборочно, и обычно имеется ряд втулок с направляющими отверстиями 36 различного размера для выборочного использования в зависимости от размера режущего инструмента 24, используемого в конкретный момент, необходимо иметь возможность часто перемещать втулку 34 между положением использования и отведенным положением. Кроме того, поскольку втулка 34 действует как направляющая режущего инструмента во время использования, ее местонахождение должно быть точным, и при этом необходимо, чтобы для ее задействования и отведения требовалось минимальное время и минимальные усилия. Это достигается в настоящем изобретении за счет предоставления первого и второго средств зацепления 38, 40, которые должны крепиться к детали основания 8а винтами 42, и которые содержат средства фиксации 44, имеющие часть 46, которая, при повороте для перекрытия отверстия 28, входит в зацепление с втулкой 34, как изображено на Фиг. 2b, и служит для удержания ее в положении использования. Для освобождения втулки можно повернуть запирающую часть таким образом, чтобы удалить часть 46 из отверстия, как изображено на Фиг. 2с, после чего можно освободить втулку. Для дополнительного содействия в освобождении втулка может иметь выемки 50, как изображено на Фиг. 2d, расположенные в местах, соответствующих расположению средств зацепления 38, 40. Дополнительным преимуществом является то, что поскольку компонент 8а расположен аксиально отверстию 28, то, когда втулка правильно располагается средствами зацепления в соответствии с настоящим изобретением, центральная ось 37 направляющего отверстия 36 во втулке будет расположена вдоль оси 26 отверстия 28 и режущего инструмента 24, изображенного на Фиг. 1b, для обеспечения точности реза.

Теперь обратимся к Фиг. 3а, 3b, 3с, 3d, 3е, на которых изображено обеспечение удерживающих средств для расположения основания 8 фрезы с направляющей планкой 4. Удерживающие средства 52 содержат зажимную часть 54, оснащенную внутренним резьбовым образованием 56, которая принимает в себя вал 58, на котором образована или крепится установочная головка 60. Вал 58 может быть сформирован таким образом, как показано в этом случае и изображено на Фиг. 3b, т.е. в виде двух частей, при этом первая часть 61 находится в резьбовом соединении с образованием 56, а вторая часть 63, в которой образована установочная головка, находится в резьбовом соединении с первой частью 61. В качестве альтернативного варианта, вал 58 может предоставляться как единый компонент с установочной головкой 60 и находиться в резьбовом соединении с образованием 56.

Обычно установочную головку 60 можно перемещать в ряд положений посредством вращения зажимной части 54. На Фиг. 3с установочная головка 60 изображена в полностью втянутом положении, в котором она втянута в отверстие 64 в основании 8 таким образом, что она не выступает за пределы нижней стороны 66 основания 8, следовательно, основание можно расположить прямо на заготовке. На Фиг. 3d изображена установочная головка 60 в полностью выдвинутом положении, которое позволяет переместить ее обычно в ключевидное отверстие 62 в направляющей планке 4, а направляющую планку поместить в зазор между нижней частью 66 основания 8 и верхней поверхностью 68 установочной головки 60. При нахождении на месте, зажимную часть 54 можно затем повернуть для перемещения установочной головки 60 в направлении основания 8 и, таким образом, стягивания направляющей планки 4 и основания 8 вместе для использования, как изображено на Фиг. 3е.

Следует иметь в виду, что те же самые устройство и способ прикрепления могут использоваться при замене рабочей поверхности в соответствующем положении вместо направляющей планки 4 и при расположении фрезы в перевернутом положении на нижней стороне рабочей поверхности.

Обеспечение относительно большого шага резьбы между внутренним резьбовым образованием 56 и валом 58 снижает количество оборотов зажимной части 54, необходимых для перемещения установочной головки между положениями, изображенными на Фиг. 3с, 3d, 3е, и, таким образом, более быстрого достижения изменения этого условия, чем при использовании обычных механизмов.

На Фиг. 6а, 6b, 6с, 6d изображен способ расположения основания 8 при помощи направляющей планки 4 в соответствии с настоящим изобретением. На Фиг. 6а и 6b изображено основание 8 и инструмент, помещенный на направляющую планку 4 с установочной головкой средства зацепления 52, расположенной в более широкой части ключевидных пазов 62 на направляющей планке 4, как изображено на Фиг. 6b.

Показано, что направляющая планка 4 содержит первый и второй базовые упоры 84, 86, выступающие вверх из направляющей планки, с которыми должно контактировать основание для обеспечения точного расположения ее точки отсчета относительно направляющей планки. Это достигается при устройстве в состоянии, также изображенном на Фиг. 3d, посредством скользящего перемещения основания для перемещения установочных головок 60 в более узкие части 90 ключевидных пазов 62 в направлении стрелки 88, а также для обеспечения контакта с базовыми упорами 84, 86 и занятия положения, изображенного на Фиг. 6с и 6d. В этом положении боковая стенка основания 8 контактирует с упорами 84, 86, и затем средство зацепления 52 может быть затянуто для удержания установочных головок 60 в пазах 62 и удержания инструмента в требуемом положении относительно направляющей планки 4, как изображено на Фиг. 3е. На Фиг. 6d также изображено, что отверстие 28, которое проходит сквозь основание, расположено аксиально на той же оси 26, что и отверстие 92 в направляющей планке.

В одном из вариантов реализации изобретения направляющая планка 4 оснащена ограничителем 66, действующим как средство позиционирования направляющей планки 4 и, следовательно, инструмента 24 на ней относительно края, например, заготовки, на которой будет производиться работа, как изображено на Фиг. 4а, 4b, 4с, 4d и Фиг. 7j. Средства зацепления 120 установлены на ограничителе для обеспечения возможности позиционирования там средств измерения в форме линейки 68, как изображено на Фиг. 4а и b, или кронциркуля 70 и, таким образом, обеспечения возможности точного измерения расстояния от ограничителя до режущего инструмента.

Как изображено на Фиг. 4а и 4с, средства измерения могут использоваться в первом положении с ограничителем, установленным на направляющей планке, для измерения расстояния между ограничителем 66 и режущим инструментом 24. В качестве альтернативного варианта, ограничитель 66 и средства измерения могут быть сняты с направляющей планки 4 и повернуты на 90 градусов, как изображено на Фиг. 4b и 4d, и использоваться для измерения расстояния от кончика режущего инструмента 24 и рабочей поверхности, что особенно полезно, когда инструмент находится в положении использования на нижней стороне рабочей поверхности.

Как изображено на Фиг. 5, направляющая планка 4 оснащена ограничителем 66 и шкалой расстояния с отметками 72, показывающими расстояние до центра инструмента 24, которые можно считывать в сочетании с маркерами 74, расположенными на одной линии с ограничителем 66, для индикации положения ограничителя относительно шкалы.

На Фиг. 7а, 7b, 7с, 7d, 7е, 7f, 7g, 7h, 7i, 7j изображен способ возможного точного использования средств измерения, когда основание 8 и инструмент находятся в правильном исходном положении, изображенном на Фиг. 6c-6d.

На Фиг. 7а, 7b, 7с система измерения положения устройства изображена в первой конфигурации использования для предоставления измерений в первом режиме в первом, меньшем диапазоне размеров; на Фиг. 7d, 7е, 7f изображено то же самое устройство во второй конфигурации использования для обеспечения второго режима измерений среднего диапазона размеров, а на Фиг. 7g, 7h, 7i изображено то же самое устройство в третьей конфигурации использования для обеспечения третьего режима измерений большего диапазона размеров. Следовательно, устройство в описанном виде выполнено с возможностью достижения широкого диапазона измерений с использованием устройства в различных конфигурациях. В этом примере указанные три режима позволяют достичь измерения диаметра в следующих диапазонах:

Режим 1 - Малый диапазон, 55,4-229 мм

Режим 2 - Средний диапазон, 218-300 мм

Режим 3 - Большой диапазон, 279-526,7 мм

На Фиг. 7j изображена нижняя сторона направляющей планки 4 и система измерения положения или штангенциркуль, выполненный с возможностью достижения расширенного диапазона измерений резания по окружности посредством увеличения радиуса окружности, очерчиваемой измерительным устройством на заготовке. Измерительная система содержит скользящую часть 76, состоящую из двух частей: первой части 79, расположенной под направляющей планкой, и второй части 81, расположенной на верхней поверхности 68 направляющей планки. Первая и вторая части 79, 81 выполнены с возможностью выборочного расположения для обеспечения трех конфигураций использования вдоль оси 78 и перемещения, как указано стрелкой 102, когда основание 8 находится в исходном положении по отношению к упорам 84, 86, как описано выше. Скользящая часть 76, деталь 79, содержит отверстие 100, выполненное с возможностью закрепления в нем винта, ручки, карандаша или иного средства разметки или маркировки таким образом, чтобы его кончик выходил на нижнюю сторону 77 направляющей планки, чтобы при вращении направляющей планки вокруг оси на заготовку (не изображена), расположенную под направляющей планкой, наносилась круговая траектория, которой должна следовать фреза. Диаметр нанесенной круговой траектории может измеряться и устанавливаться с использованием устройства способом, описываемым со ссылкой на Фиг. 7а, 7b, 7с, 7d, 7е, 7f, 7g, 7h, 7i.

На Фиг. 7а, 7с, 7d, 7f, 7g, 7i изображена верхняя поверхность 68 направляющей планки 4, а на Фиг. 7b, 7е и 7h изображена нижняя сторона 77. Направляющая планка 4 содержит измерительную шкалу 94 для использования в качестве базы, когда требуются измерения первого и второго диапазона, а также измерительную шкалу 96 для использования в качестве базы, когда требуется измерение третьего, большего диапазона. Соответствующие измерительные шкалы расположены на противоположных сторонах скользящей части 76 и на верхней поверхности 68.

Для предоставления устройства в первой конфигурации позиционирующий элемент 102 устанавливается сквозь отверстие 104, обозначенное буквой S, в детали 79, и в отверстие, обозначенное буквами S/L, в детали 81. После этого край 106 скользящей части 76 используется для считывания шкалы 94, а скользящую часть можно перемещать в требуемое положение. По достижении требуемого положения скользящая часть 76 фиксируется на месте гайкой 108, которая затягивается на позиционирующем элементе 102 и направляющей планке, после чего может наноситься разметка окружности требуемого диаметра.

Для обеспечения второй конфигурации, как изображено на Фиг. 7d, 7f, позиционирующий элемент 102 устанавливается сквозь отверстие, обозначенное буквами M/L, в детали 79, и сквозь отверстие, обозначенное буквой М, в этой детали, таким образом изменяя относительное расположение деталей 79, 81. Кроме того, для считывания шкалы 94 используется другой край - край 108. Опять таки, скользящую часть 76 можно перемещать в требуемое положение и, по его достижении, скользящая часть 76 фиксируется в нем, после чего можно наносить разметку круговой траектории требуемого диаметра.

Для обеспечения третьей конфигурации, как изображено на Фиг. 7g, 7h, 7i, относительное расположение деталей 79 и 81 вновь изменяется. В этом случае элемент 102 пропускается сквозь отверстие, обозначенное буквами M/L, в детали 79, и сквозь отверстие, обозначенное буквами S/L, в детали 81, а деталь 76 может перемещаться методом скольжения, при этом край 110 используется для указания на шкалу 96 для установки детали 76 в требуемое положение, в котором она затем может фиксироваться, после чего может наноситься круговая траектория.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАНИЯ ФРЕЗЕРНОГО СТАНКА | 2017 |

|

RU2727909C2 |

| УСОВЕРШЕНСТВОВАНИЯ ФРЕЗЕРНОГО СТАНКА | 2017 |

|

RU2744372C2 |

| ВЫСОТОМЕР ДЛЯ ИЗМЕРЕНИЯ ВЫСОТЫ УСТАНОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА ОТНОСИТЕЛЬНО ОСИ ШПИНДЕЛЯ СТАНКА (ВАРИАНТЫ) | 2005 |

|

RU2291048C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2038960C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| КОРПУС ТЕПЛОВОЙ БАТАРЕИ | 2024 |

|

RU2835980C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПРУТКОВЫХ И ТРУБЧАТЫХ ЗАГОТОВОК | 2007 |

|

RU2424086C2 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

Группа изобретений относится к электроинструменту, в частности к фрезерным станкам. Фрезерный станок содержит корпус и основание. Корпус установлен с возможностью перемещения относительно и на расстоянии от основания. Корпус содержит двигатель для вращения вала, содержащего на своем свободном конце держатель для режущего инструмента. Вал выходит из корпуса таким образом, что держатель инструмента располагается на основании или примыкает к нему. Корпус присоединен к основанию по меньшей мере одним выдвижным узлом. Режущий инструмент выполнен с возможностью перемещения сквозь отверстие в основании для обеспечения контакта с и выполнения работы на обрабатываемом изделии, расположенном на стороне основания, противоположной стороне, на которой расположен корпус. Основание выполнено с возможностью размещения посредством средства зацепления, предусмотренного на станке. Средство зацепления содержит зажимную часть, оснащенную внутренним резьбовым образованием или участком для приема вала. Направляющая планка для фрезерного станка содержит отверстия для приема удерживающих средств. Повышается точность позиционирования фрезы. 2 н. и 11 з.п. ф-лы, 7 ил.

1. Станок, содержащий корпус и основание, причем указанный корпус установлен с возможностью перемещения относительно и на расстоянии от основания, при этом указанный корпус содержит двигатель для вращения вала, содержащего на своем свободном конце держатель для режущего инструмента, причем указанный вал выходит из корпуса таким образом, что держатель инструмента располагается на основании или примыкает к нему, а указанный корпус присоединен к основанию по меньшей мере одним выдвижным узлом, при этом указанный режущий инструмент выполнен с возможностью перемещения сквозь отверстие в основании для обеспечения контакта с и выполнения работы на обрабатываемом изделии, расположенном на стороне основания, противоположной стороне, на которой расположен корпус, при этом указанное основание является выборочно размещаемым с рабочей поверхностью или деталью направляющей планки для выполнения функции направляющей для инструмента; при этом указанное основание выполнено с возможностью размещения посредством по меньшей мере одного средства зацепления, предусмотренного на станке и выполненного с возможностью перемещения между первым, соединяющим, положением и вторым, разъединяющим, положением, причем указанное средство зацепления содержит зажимную часть, оснащенную внутренним резьбовым образованием или участком для приема вала, при помощи которого образована или прикреплена установочная головка, причем указанная установочная головка выполнена с возможностью ее приема в отверстии или канале, образованном на направляющей планке или рабочей поверхности, и вал проходит сквозь отверстие в основании и входит во внутреннее резьбовое образование зажимной части, расположенное на противоположной стороне основания относительно установочной головки.

2. Станок по п. 1, отличающийся тем, что вал находится в резьбовом зацеплении с внутренним резьбовым образованием зажимной части.

3. Станок по п. 1, отличающийся тем, что основание входит в зацепление с направляющей планкой, а ограничитель выполнен с возможностью выборочного зацепления с ней для позиционирования основания относительно обрабатываемой заготовки.

4. Станок по п. 3, отличающийся тем, что средства измерения расположены на ограничительной планке для обеспечения измерения расстояния от ограничителя до режущего инструмента.

5. Станок по п. 3, отличающийся тем, что ограничитель выполнен с возможностью использования в качестве автономного элемента для измерения расстояния между острием режущего инструмента и базисной поверхностью.

6. Станок по п. 1, отличающийся тем, что направляющая планка содержит штангенциркульную измерительную систему, предусмотренную для использования по меньшей мере в двух режимах - в первом режиме для измерения первого диапазона окружностей относительно малого диаметра и во втором режиме для измерения второго диапазона окружностей относительно большего диаметра.

7. Станок по п. 6, отличающийся тем, что направляющая планка содержит первую измерительную шкалу, которая используется как ориентир при необходимости проведения измерений в первом диапазоне, и вторую шкалу, которая используется как ориентир при необходимости проведения измерений во втором диапазоне.

8. Станок по п. 7, отличающийся тем, что первая и вторая измерительные шкалы расположены на противоположных сторонах скользящей части, которая выполнена с возможностью настройки и настроена в соответствии с требуемым режимом измерений, и указанная скользящая часть расположена с направляющей планкой в первой конфигурации для первого режима измерений и во второй конфигурации для второго режима измерений.

9. Станок по п. 1, отличающийся тем, что направляющая планка оснащена узлом шкалы расстояний до ограничителя для измерения подлежащего измерению расстояния от центра инструмента до ограничителя.

10. Станок по п. 1, отличающийся тем, что направляющая втулка выполнена с возможностью размещения с основанием посредством вращательного движения средств зацепления вокруг оси, причем указанные средства зацепления содержат средства крепления для крепления запирающей детали к основанию или детали, расположенной на основании, при этом обеспечивая возможность поворота запирающих средств, содержащих участок, который, находясь в положении зацепления, проходит внутрь за внешние пределы отверстия в большей степени, чем остальная часть запирающих средств, для надежного закрепления компонента втулки в нужном положении.

11. Направляющая планка для фрезерного станка, отличающаяся тем, что содержит отверстия для приема удерживающих средств, обеспечивая станку возможности зацепления с ними и контакта базовых упоров со станком для обеспечения правильного расположения станка с направляющей планкой при его удержании на месте посредством удерживающих средств.

12. Направляющая планка по п. 11, отличающаяся тем, что ограничитель входит в зацепление с направляющей планкой, и указанный ограничитель содержит средства измерения, позволяющие измерять расстояние от ограничителя до режущего инструмента станка.

13. Направляющая планка по п. 11, отличающаяся тем, что система измерения положения или штангенциркуль выполнены с возможностью применения по меньшей мере в двух режимах - в первом режиме для измерения первого диапазона окружностей относительно малого диаметра и во втором режиме для измерения второго диапазона окружностей относительно большего диаметра.

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛОПОКРЫТИЯ КОНТАКТНОЙ ПРИВАРКОЙ ПРИСАДОЧНЫХ ПРОВОЛОК | 2013 |

|

RU2517640C1 |

| Тензометр | 1985 |

|

SU1366873A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1994 |

|

RU2082602C1 |

| СПОСОБ РАСЩЕПЛЕНИЯ СЛЮДЫ | 1939 |

|

SU57187A1 |

| Обрезной фрезерный агрегат | 1979 |

|

SU1021609A1 |

Авторы

Даты

2020-07-24—Публикация

2017-01-18—Подача