ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения тарного картона, предназначенного для применения в качестве флютинга.

УРОВЕНЬ ТЕХНИКИ

Варка нейтральной сульфитной полухимической целлюлозы (НСПЦ) представляет собой старый способ, хорошо известный в области варки бумажной массы и применяемый на многих целлюлозных заводах по всему миру. Одной из причин применения варки НСПЦ является высокий выход.

При варке НСПЦ варочная жидкость содержит сульфит, такой как Na2SO3 или (NH4)SO3, и основание, такое как NaOH или Na2CO3. «Нейтральный» означает, что рН варочной жидкости для варки НСПЦ обычно составляет от 6 до 10. Как правило, время варки составляет от 0,5 до 3 часов, и температура варки составляет от 160 до 185°С. НСПЦ (нейтральная сульфитная полухимическая целлюлозная) масса содержит сравнительно высокие количества остаточного лигнина, например, от 15 до 20%, что придает указанной НСПЦ массе жесткость. Варка НСПЦ является «полухимической» в том смысле, что она включает механическую обработку/измельчение.

НСПЦ массу используют, например, для производства тарного картона, который впоследствии гофрируют для получения флютинга гофрированного картона.

Примерами заводов, на которых применяют способ варки НСПЦ являются: завод Mondi Swiecie S.A. в Свеце (РМ 4), Польша; завод Savon Sellu Oy (Powerflute) в Куопио, Финляндия; завод Stora Enso Oyj в Хейнола (Heinola Fluting Mill); заводы Packaging Corp.of America в Филер Сити и Томагавке, США; завод Группы Ил им (РМ1 и РМ3) в Коряжме, Россия (Котласский комбинат); завод ОАО «Архангельский целлюлозно-бумажный комбинат» (РМ2) в Новодвинске, Россия; завод Rock-Tenn Со. в Стивенсоне, США; заводы International Paper в Мэнсфилде, Пайн-Хилс и Валлианте, США; заводы Georgia Pacific LLC в Биг Айленд, Сидар Спрингс и Толедо, США и заводы IMorampac Inc. в Кабано и Трентоне, Канада.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Один из способов повышения прочности гофрированного картона состоит в увеличении прочности на сжатие тарного картона, применяемого для получения флютинга (т.е. гофрированного внутреннего слоя) гофрированного картона.

Целью одного из аспектов настоящего изобретения является обеспечение способа получения тарного картона повышенной прочности из целлюлозной массы, содержащей НСПЦ массу.

Цель другого аспекта настоящего изобретения состоит в обеспечении гофрированного картона, содержащего гофрированный внутренний слой повышенной прочности, при этом целлюлозную массу, содержащую НСПЦ массу, применяют для получения тарного картона с гофрированным внутренним слоем.

Часто бывает желательно уменьшить плотность (т.е. увеличить объем) бумажного картона, поскольку более низкая плотность связана с меньшим потреблением волокон/сырьевого материала. Однако автор настоящего изобретения обнаружил, что одним из способов повышения прочности на сжатие тарного картона является увеличение его плотности. Кроме того, автор изобретения обнаружил, что плотность можно повысить путем влажного прессования. Однако из-за жесткости волокон НСПЦ трудно спрессовать полотно, полученное из НСПЦ массы, до обеспечения более высоких плотностей.

Для обезвоживания бумажного полотна можно использовать башмачный пресс. Башмачный пресс можно многократно использовать для обезвоживания бумажного полотна без значительного уменьшения объема. Конструкция башмачного пресса такова, что зона прессования является более длиной, чем в прессах других типов. Тем самым импульс прессования в башмачном прессе является более продолжительным. Более продолжительный импульс прессования означает, что в башмачном прессе можно обеспечить достаточное обезвоживание при максимальном отжимном давлении, величина которого ниже, чем в прессах других типов. Такое снижение максимального отжимного давления традиционно использовалось для сохранения объема бумажного полотна.

Предложенное автором настоящего изобретения решение описанной выше проблемы прессования полотна, полученного из НСПЦ массы, до обеспечения высокой плотности состоит в применении башмачного пресса при очень высокой линейной нагрузке. При применении башмачного пресса с такой высокой линейной нагрузкой для прессования бумажного полотна из НСПЦ массы получали высокоплотный тарный картон с высокой прочностью на сжатие.

Другое преимущество настоящего изобретения также состоит в том, что повышенную прочность на сжатие можно обеспечить при поддержании или даже увеличении скорости машины.

Таким образом, в настоящем изобретении предложен способ производства тарного картона, включающий стадию прессования полотна, полученного из целлюлозной массы, содержащей НСПЦ массу, в прессе с расширенной зоной прессования, таком как башмачный пресс, при этом линейная нагрузка в прессе с расширенной зоной прессования составляет более 1200 кН/м. Тарный картон предназначен для флютинга в гофрированном картоне.

Кроме того, в настоящем изобретении предложен гофрированный картон, содержащий лайнер (плоский слой) и флютинг, при этом указанный флютинг получают из целлюлозной массы, содержащей НСПЦ массу, плотность флютинга составляет более 725 кг/м3 и геометрический индекс SCT флютинга составляет более 37 Нм/г.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение описано, например, со ссылкой на прилагаемые чертежи, на которых:

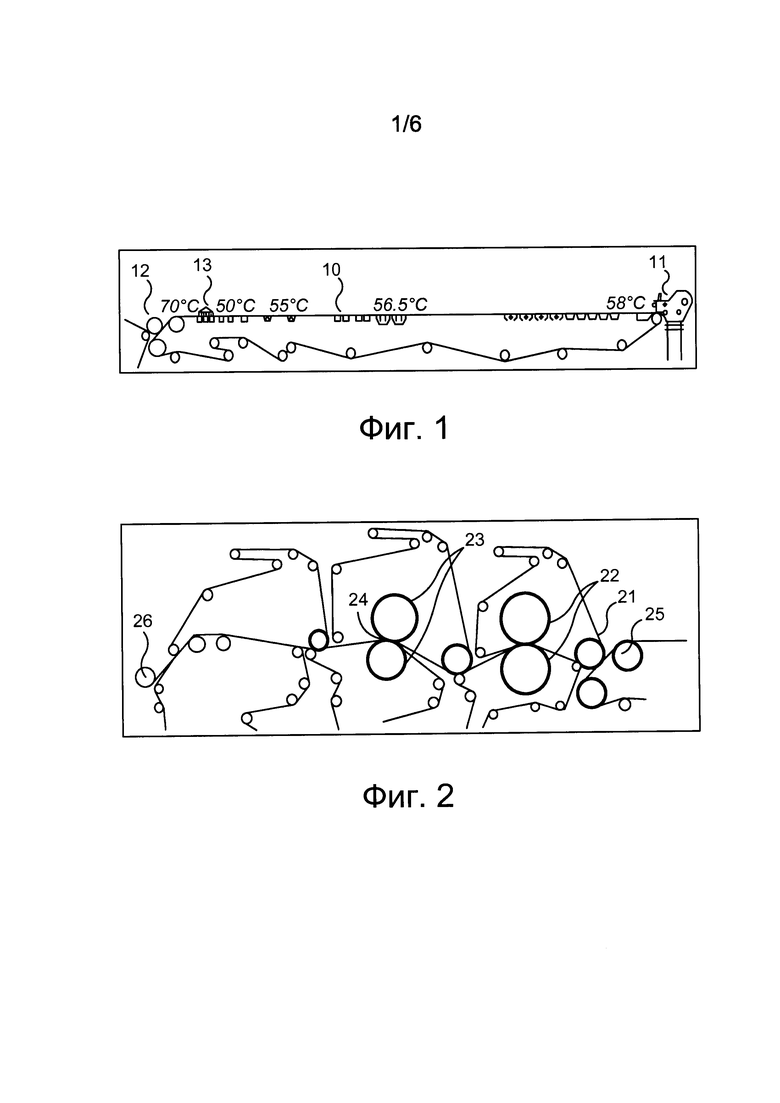

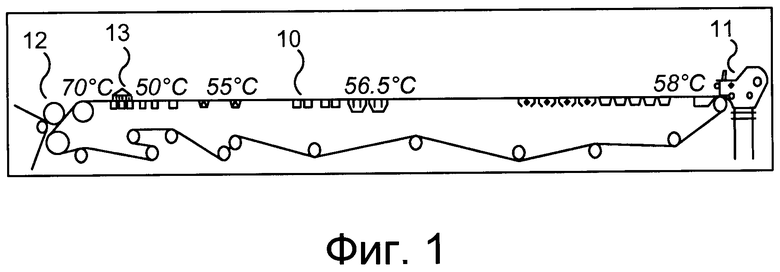

Фигура 1 представляет собой схематическое изображение сеточной части, применяемой в пилотных испытаниях.

Фигура 2 представляет собой схематическое изображение прессовой части, применяемой в пилотных испытаниях.

Фигуры 3-11 относятся к результатам, полученным в пилотных испытаниях.

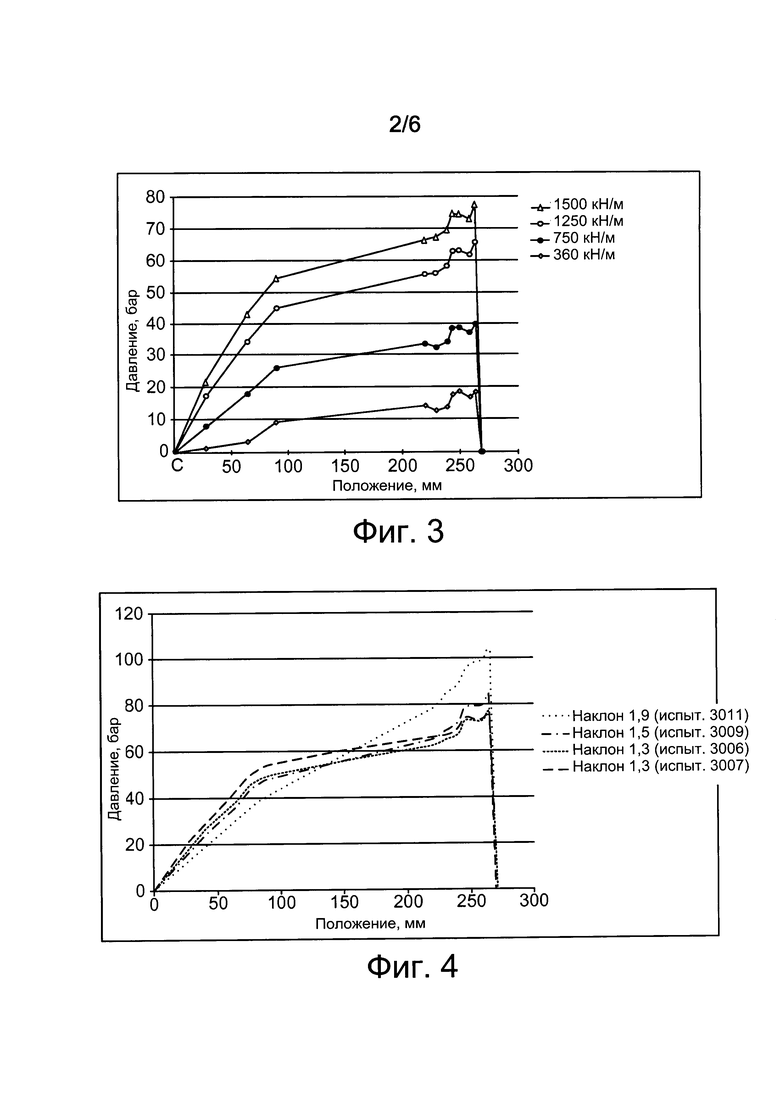

На фигуре 3 показаны профили отжимного давления в башмачном прессе при разных линейных нагрузках и наклоне 1,3.

На фигуре 4 показаны профили отжимного давления в башмачном прессе при разных наклонах и линейной нагрузке 1400 кН/м. Также показан профиль отжимного давления при наклоне 1,3 и линейной нагрузке 1500 кН/м.

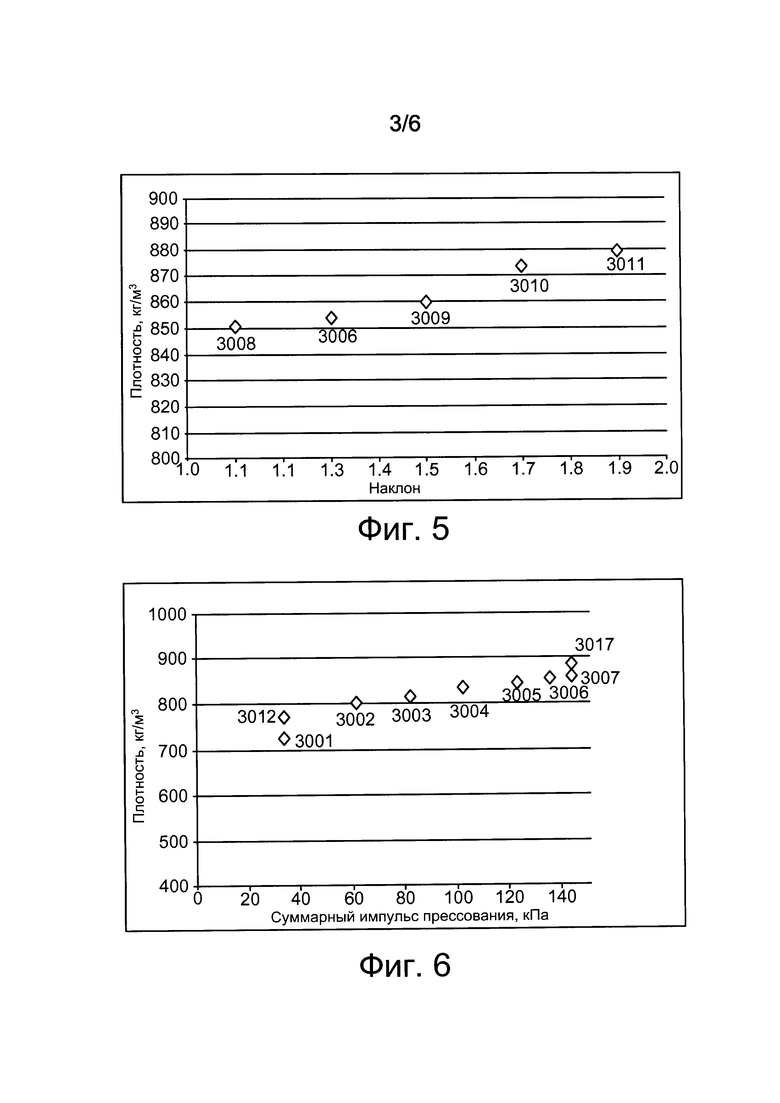

На фигуре 5 показаны плотности, полученные при применении башмачного пресса при разных наклонах при линейной нагрузке 1400 кН/м.

На фигуре 6 показаны плотности, полученные при применении башмачного пресса при разных линейных нагрузках (от 306 до 1500 кН/м, что приводит к разным суммарным импульсам прессования) при постоянном наклоне (1,3). На указанной фигуре также показана плотность, полученная при линейной нагрузке 1500 кН/м, при добавлении обработки паром (точка 3017).

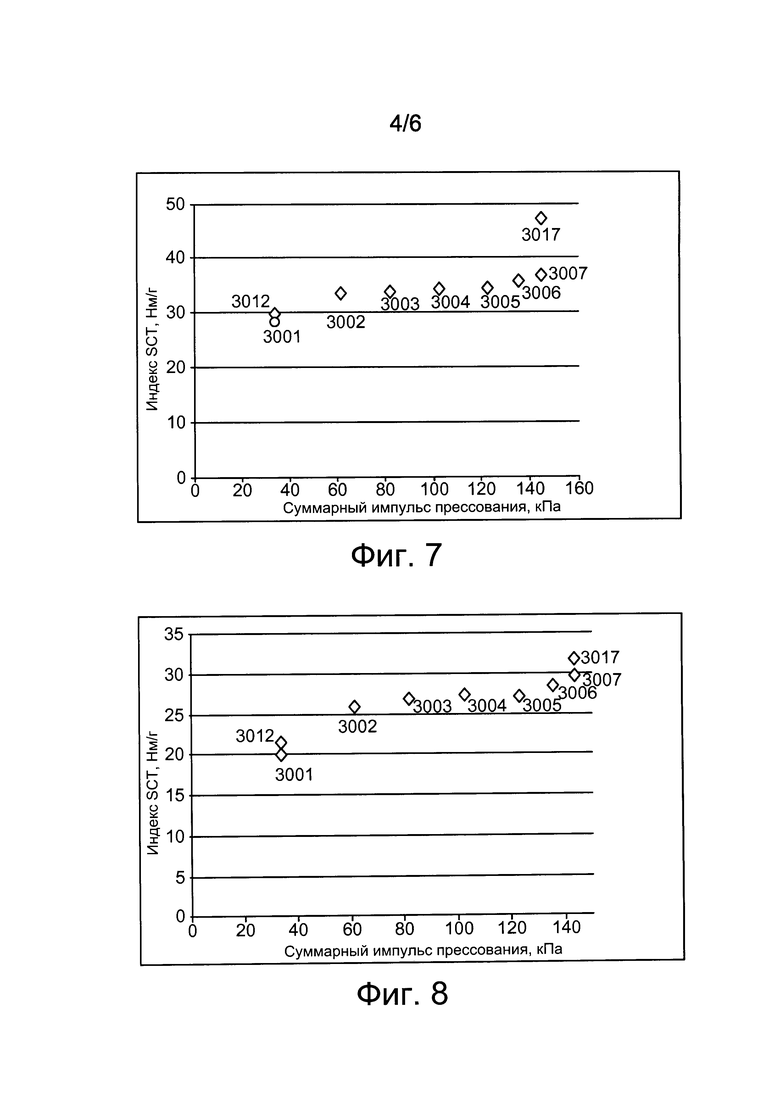

На фигуре 7 показаны значения геометрического индекса SCT, полученные при применении башмачного пресса при разных линейных нагрузках (от 306 до 1500 кН/м, что приводит к разным суммарным импульсным воздействиям прессования) при постоянном наклоне (1,3). На указанной фигуре также показан геометрический индекс SCT, полученный при линейной нагрузке 1500 кН/м, при добавлении обработки паром (точка 3017).

На фигуре 8 показаны значения индекса SCT в поперечном направлении (CD), полученные при применении башмачного пресса при разных линейных нагрузках (от 306 до 1500 кН/м, что приводит к разным суммарным импульсам прессования) при постоянном наклоне (1,3). На указанной фигуре также показан геометрический индекс SCT, полученный при линейной нагрузке 1500 кН/м, при добавлении обработки паром (точка 3017).

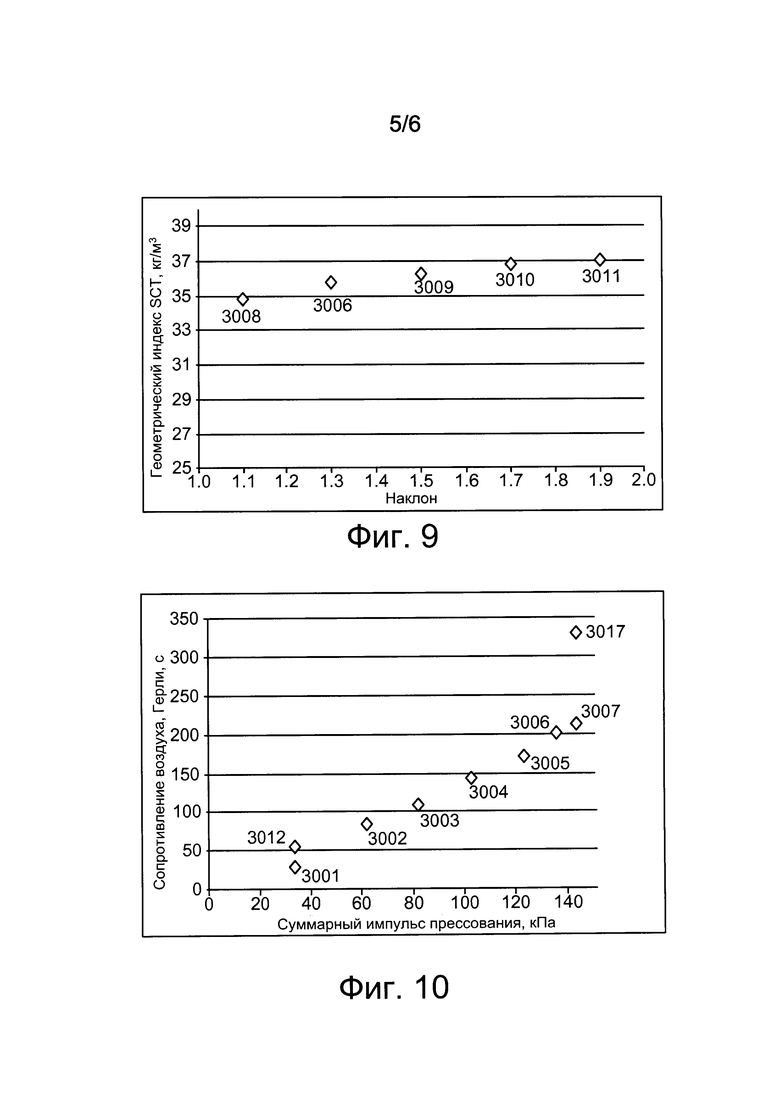

На фигуре 9 показаны значения геометрического индекса SCT, полученные при применении башмачного пресса при разных наклонах при линейной нагрузке 1400 кН/м.

На фигуре 10 показано сопротивление воздуха бумаги, измеренное согласно способу Герли (ISO 5635-5), полученное при применении башмачного пресса при разных линейных нагрузках (от 306 до 1500 кН/м, что приводит к разным суммарным импульсам прессования) при постоянном наклоне (1,3). На указанной фигуре также показано сопротивление воздуха по Герли, полученное при линейной нагрузке 1500 кН/м, при добавлении обработки паром (точка 3017).

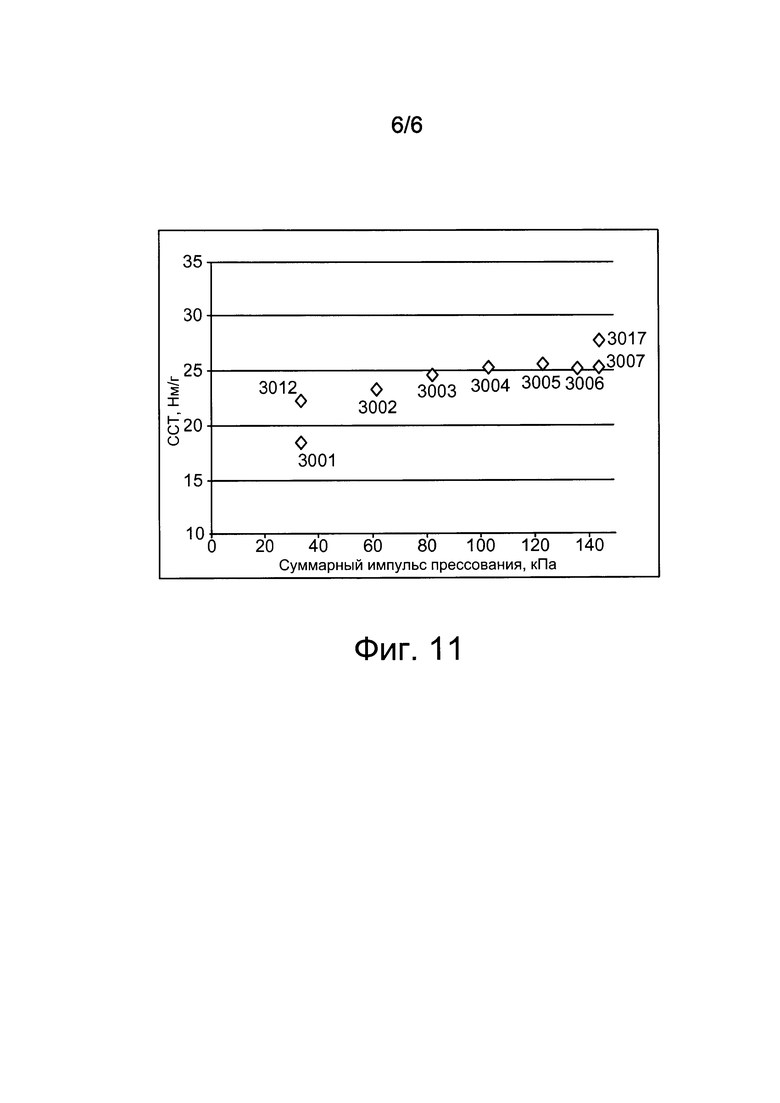

На фигуре 11 показаны значения индекса ССТ (сопротивления торцовому сжатию), полученные при применении башмачного пресса при разных линейных нагрузках (от 306 до 1500 кН/м, что приводит к разным суммарным импульсам прессования) при постоянном наклоне (1,3). На указанной фигуре также показан индекс ССТ, полученный при линейной нагрузке 1500 кН/м при добавлении обработки паром (точка 3017). Индекс ССТ измерен в CD.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В качестве первого аспекта настоящего изобретения предложен способ получения тарного картона.

Тарный картон предназначен для применения в качестве флютинга (т.е. гофрированного внутреннего слоя) в гофрированном картоне. Гофрированный картон содержит по меньшей мере один слой лайнера, который является негофрированным, и по меньшей мере один слой флютинга. При стандартном производстве гофрированного картона тарный картон гофрируют и затем приклеивают к облицовочному картону. Например, гофрированный картон может состоять из слоя флютинга, расположенного между двух слоев лайнера.

Предложенный способ включает стадию прессования полотна, полученного из целлюлозной массы, содержащей НСПЦ массу. Полотно обычно формируют в сеточной части, как принято в данной области техники.

В напорном ящике (т.е. камере, из которой целлюлозную массу направляют на сетку сеточной части) целлюлозная масса согласно настоящему изобретению может, например, иметь значение Шоппер-Риглера (°SR) (ISO 5267-1) от 20 до 25 и водоудерживающую способность (WRV) (ISO 23714:2007) от 1,7 до 2,1. После процесса варки НСПЦ значение SR может составлять, например, от 13 до 19 и WRV может составлять, например, от 1,3 до 1,7. Это означает, что между процессом варки НСПЦ и напорным ящиком целлюлозную массу согласно настоящему изобретению можно подвергать очистке, такой как очистка и тонкое сортирование (Low consistency refining).

Например, по меньшей мере 50% (в расчете на массу сухого вещества) целлюлозной массы согласно настоящему изобретению может представлять собой НСПЦ массу. В других примерах по меньшей мере 55%, 60%, 65%, 70%, 75%, 80%, 85%, 90% или 95% (в расчете на массу сухого вещества) целлюлозной массы представляет собой НСПЦ массу. Часть целлюлозной массы, которая не является НСПЦ массой, может содержать, например, рециклированные волокна. Например, целлюлозная масса согласно настоящему изобретению может преимущественно состоять из НСПЦ массы или смеси НСПЦ массы и переработанных волокон. Термин «переработанные волокна» относится к волокнистому материалу, который был включен в определенную бумажную или картонную продукцию. Альтернативно или в качестве дополнения, часть целлюлозной массы, которая не является НСПЦ массой, может содержать, например отбракованную целлюлозу. Например, целлюлозная масса согласно настоящему изобретению может преимущественно состоять из НСПЦ массы и отбракованной целлюлозной массы. Термин «отбракованная целлюлозная масса» относится к целлюлозной массе, полученной при очистке отходов сортировки от других процессов.

«НСПЦ массу» получают в результате «варки НСПЦ», которая в свою очередь определена в разделе «Уровень техники». НСПЦ масса согласно настоящему изобретению может представлять собой, например, НСПЦ массу на основе натрия, что означает, что варочная жидкость в варочном котле для НСПЦ содержала Na2S03.

Прессование согласно первому аспекту осуществляют в прессе с расширенной зоной прессования, таком как башмачный пресс. Башмачные прессы поставляются в целлюлозно-бумажную промышленность несколькими поставщиками, такими как компании Voith, Valmet и Andritz. Пресс с расширенной зоной прессования устанавливают в прессовой части бумагоделательной машины. После прессовой части располагается сушильная часть.

Прессы с расширенной зоной прессования отличаются от обычных рулонных прессов тем, что они обеспечивают более длинную зону прессования.

В способе согласно первому аспекту линейная нагрузка в прессе с удлиненной зоной прессования составляет более 1200 кН/м. Термин «линейная нагрузка» относится к приложенной силе, деленной на ширину зоны прессования. Например, линейная нагрузка может составлять более 1300 кН/м, например, более 1400 кН/м, например, по меньшей мере 1500 кН/м.

Башмачные прессы обычно не предназначены для таких высоких линейных нагрузок, но когда автор изобретения специально попросил, чтобы линейная нагрузка была как можно более высокой и составляла по меньшей мере 1500 кН/м, компания Voith предложила башмачный пресс, рассчитанный на 1700 кН/м.

Импульс прессования в зоне прессования пресса получают путем деления линейной нагрузки на скорость машины. Суммарный импульс прессования прессовой части получают путем суммирования импульсов прессования зон прессования, применяемых в данной прессовой части.

Полотно согласно первому аспекту можно подвергать в прессе с расширенной зоной прессования воздействию, например, импульса прессования, составляющего по меньшей мере 102 кПа×с, например по меньшей мере 110 кПа×с, например по меньшей мере 115 кПа×с, например по меньшей мере 120 кПа×с. Такие импульсы прессования достижимы в башмачном прессе с высокой линейной нагрузкой (см., например, приведенную ниже таблицу 1).

В прессовой части полотно согласно первому аспекту можно подвергать, например, воздействию суммарного импульса прессования, составляющего по меньшей мере 122 кПа×с, например, по меньшей мере 130 кПа×с, например, по меньшей мере 135 кПа×с, например, по меньшей мере 140 кПа×с. Такие импульсы прессования достижимы в прессовой части, содержащей башмачный пресс, применяемый при высокой линейной нагрузке (см., например, приведенную ниже таблицу 1).

Кроме того, в прессе с удлиненной зоной прессования, например, в башмачном прессе, полотно согласно первому аспекту можно подвергать, например, воздействию пикового отжимного давления, составляющего по меньшей мере 60 бар, например по меньшей мере 70 бар, например по меньшей мере 80 бар, например по меньшей мере 90 бар. Как показано на фигурах 3-4, такие пиковые отжимные давления достижимы в башмачном прессе с высокой линейной нагрузкой. Для дополнительного повышения пикового давления наклон башмака можно увеличить, как показано на фигуре 4. Иногда «пиковое отжимное давление» называют удельным давлением.

Особое преимущество применения башмачного пресса при высокой линейной нагрузке состоит в возможности обеспечения сочетания высокого пикового отжимного давления с высоким импульсом прессования. Такое сочетание является особенно полезным при производстве тарного картона с высокой прочностью на сжатие из НСПЦ массы.

Автор настоящего изобретения обнаружил, что прочность на сжатие полученного тарного картона существенно возрастает при повышении температуры полотна перед применением пресса с расширенной зоной прессования и/или в прессе с расширенной зоной прессования. Например, температура полотна в прессе с расширенной зоной прессования может составлять по меньшей мере 45°С, например по меньшей мере 50°С, например по меньшей мере 55°С, например по меньшей мере 60°С, например по меньшей мере 65°С.Температуру можно измерить, например, с помощью инфракрасного термометра, такого как ручной инфракрасный термометр («ИК-пистолет»). Для повышения температуры полотна на него можно воздействовать паром непосредственно перед применением башмачного пресса и/или в башмачном прессе. Паровую камеру можно установить, например, непосредственно перед зоной прессования пресса с расширенной зоной прессования, ниже или выше полотна.

Длина зоны прессования в прессе с расширенной зоной прессования может составлять, например, по меньшей мере 150 мм, например по меньшей мере 200 мм, например по меньшей мере 230 мм. В обычных валковых прессах такие величины длины зоны прессования обеспечить невозможно.

В одном из вариантов первого аспекта полотно согласно первому аспекту дополнительно прессуют во втором прессе с расширенной зоной прессования, таком как второй башмачный пресс. Условия во втором прессе с расширенной зоной прессования могут быть такими же, как и в (первом) прессе с расширенной зоной прессования, описанном выше.

Прессовая часть, применяемая согласно первому аспекту, может также содержать один или более валковых прессов (которые не являются башмачными прессами). Альтернативно, прессовая часть может состоять исключительно из одного или более башмачных прессов. Как принято в данной области техники, после прессовой части согласно первому аспекту обычно следует сушильная часть.

Как показано на фигурах 5 и 6, прессование согласно первому аспекту позволяет увеличить плотность полученного тарного картона, при этом повышенные плотности приводят к увеличению значений прочности на сжатие. Плотность (SCAN-P 88:01) тарного картона согласно первому аспекту может составлять, например, более 725 кг/м3, например по меньшей мере 740 кг/м3, например по меньшей мере 750 кг/м3, например по меньшей мере 760 кг/м3.

Прочность на сжатие тарного картона в машинном направлении (MD) и поперечном направлении (CD) можно измерить с помощью прибора для испытания на сжатие на коротких катках (SCT). Прочность на сжатие SCT (Н/м) можно измерить согласно ISO 9895. Для расчета индекса прочности на сжатие прочность на сжатие (Н/м) делят на граммаж (г/м2). Соответственно, единицей индекса SCT является Нм/г. Граммаж тарного картона может составлять, например, от 100 до 200 г/м2, например от 100 до 190 г/м2, например от 110 до 180 г/м2.

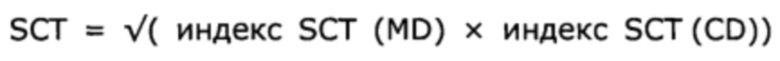

Геометрический индекс SCT рассчитывают как квадратный корень произведения индекса SCT в MD и CD:

геометрический индекс  .

.

Геометрический индекс SCT тарного картона согласно первому аспекту может составлять, например, более 37 Нм/г, например по меньшей мере 38 Нм/г, например по меньшей мере 39 Нм/г, например по меньшей мере 40 Нм/г, например по меньшей мере 41 Нм/г, например по меньшей мере 42 Нм/г, например по меньшей мере 43 Нм/г, например по меньшей мере 44 Нм/г.

Считается, что прочность на сжатие является более важной в CD, чем в MD. Индекс SCT в CD тарного картона согласно первому аспекту может составлять, например, более 28 Нм/г, например по меньшей мере 29 Нм/г.

В качестве второго аспекта настоящего изобретения предложен гофрированный картон, содержащий лайнер и флютинг. Флютинг получают из целлюлозы, содержащей НСПЦ массу. Различные примеры такой целлюлозы приведены выше применительно к первому аспекту.

Тарный картон, применяемый для получения флютинга согласно второму аспекту, можно получить, например, с помощью способа согласно первому аспекту.

Плотность (SCAN-P 88:01) флютинга гофрированного картона согласно второму аспекту составляет более 725 кг/м3. Более высокие значения плотности обычно связаны с более высокими значениями прочности на сжатие. Соответственно, плотность флютинга предпочтительно составляет по меньшей мере 740 кг/м3, например по меньшей мере 750 кг/м3, например по меньшей мере 760 кг/м3.

Геометрический индекс SCT (ISO 9895) флютинга согласно второму аспекту может составлять, например, более 37 Нм/г.Предпочтительно он составляет по меньшей мере 38 Нм/г, например по меньшей мере 39 Нм/г, например по меньшей мере 40 Нм/г, например по меньшей мере 41 Нм/г, например по меньшей мере 42 Нм/г, например по меньшей мере 43 Нм/г, например по меньшей мере 44 Нм/г.

Как упоминалось выше, считается, что прочность на сжатие является более важной в CD, чем в MD. Индекс SCT в CD флютинга согласно второму аспекту может составлять, например, более 28 Нм/г, например по меньшей мере 29 Нм/г.

Значение ССТ также можно использовать для количественного определения прочности на сжатие. При измерении ССТ согласно SCAN Р-42 образец гофрируют и затем измеряют прочность на сжатие в CD. Для получения индекса ССТ значение ССТ делят на граммаж. Индекс ССТ флютинга согласно второму аспекту может составлять, например, по меньшей мере 25 Нм/г, например по меньшей мере 26 Нм/г, например по меньшей мере 27 Нм/г. Тарный картон согласно первому аспекту также может иметь такой индекс ССТ, измеренный согласно SCAN Р-42.

Граммаж (ISO 536) флютинга может составлять, например, от 100 до 240 г/м2, например, от 100 до 200 г/м2, например, от 100 до 190 г/м2, например, от 110 до 180 г/м2.

Сопротивление воздуха по Герли (ISO 5636-5) флютинга может составлять, например, по меньшей мере 150 с, например по меньшей мере 200 с.

Кроме того, предложено трехмерное изделие, такое как ящик или лоток, содержащий стенки, состоящие из гофрированного картона согласно второму аспекту. Такой ящик или лоток может подходить, например, для фруктов или овощей.

ПРИМЕРЫ

Пилотные испытания были проведены в Packaging Greenhouse (Карлстад, Швеция). Для пилотных испытаний очищенную НСПЦ массу брали из машинного бассейна бумагоделательной машины 6 (РМ 6) на бумажной фабрике Gruvon (Груме, Швеция).

На фигуре 1 показано схематическое изображение сеточной части 10, применяемой в пилотных испытаниях. Напорный ящик 11 установлен перед сеточной частью 10. Прессовая часть 12 расположена после сеточной части 10. На указанной фигуре показана температура различных точек в сеточной части, измеренная с помощью ИК-пистолета, при применении паровой камеры 13. Паровая камера 13 расположена таким образом, чтобы температуру полотна можно было увеличить от 50 до 70°С непосредственно перед прессовой частью. Однако температура в прессовой части опускалась ниже 70°С, как описано ниже.

На фигуре 2 показано схематическое изображение прессовой части, применяемой в пилотных испытаниях. После форматного вала 21 расположен джамбо-пресс с двумя сукнами (первый пресс) 22, а за ним следует башмачный пресс с двумя сукнами (второй пресс) 23. После прохождения второй зоны 24 прессования полотно транспортируют через третий пресс (не показано). В испытании 3012 (см. ниже), которое не включало обработку паром, температура, измеренная с помощью ИК-пистолета, приблизительно составляла 47°С перед/после гауч-вала 25, 44°С после первого пресса 22, 40°С после второго пресса 23 и 38°С на рулоне 26. В испытании 3017 (см. ниже), которое включало обработку паром, температура, напротив, составляла приблизительно 52°С перед/после гауч-вала 25, 53°С после первого пресса 22, 49°С после второго пресса 23 и 47°С на рулоне 26.

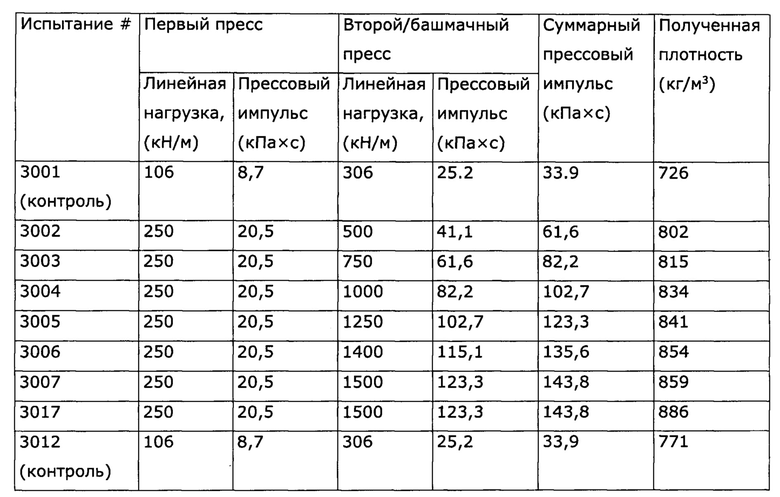

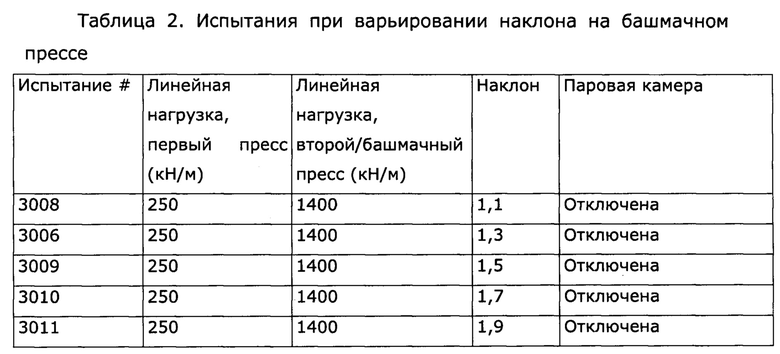

В таблицах 1 и 2, приведенных ниже, показаны результаты разных пилотных испытаний. Скорость машины (сетки) составляла 730 м/мин (что выше, чем скорость машины в РМ 6) и заданный граммаж составлял 140 г/м2. Вертикальная губная планка составляла 16,1 мм. Образцы из пилотных испытаний, приведенных в таблицах 1 и 2, были высушены в одноцилиндровом сушильном устройстве в автономном режиме.

Первое контрольное испытание (3001) выполняли до испытаний при более высоких линейных нагрузках и второе контрольное испытание (3012) выполняли после испытаний при более высоких линейных нагрузках. В контрольных испытаниях тот же импульс прессования, который получали на РМ 6 в данный момент, использовали для моделирования условий процесса на РМ 6.

Таблица 1. Испытания при варьировании линейных нагрузок. Во всех испытаниях наклон составлял 1,3. Паровая камера была отключена во всех испытаниях, за исключением испытания 3017.

Данные, приведенные в таблице 1, показывают, что при увеличении линейной нагрузки в башмачном прессе до 1250 кН/м плотность возрастала на 9% по сравнению с наиболее надежной контрольной точкой (3012). При увеличении линейной нагрузки в башмачном прессе до 1500 кН/м плотность возрастала на 11% по сравнению с наиболее надежной контрольной точкой. При линейной нагрузке, составляющей 1500 кН/м, и при добавлении пара плотность увеличивалась на 15% по сравнению с наиболее надежной контрольной точкой.

При промышленном производстве с применением полномасштабной сушильной части (таком как производство на РМ 6), полученные плотности в целом ниже, чем в пилотных испытаниях, в которых использовали одноцилиндровое автономное сушильное устройство. Однако предполагают, что при промышленном производстве относительное увеличение плотности будет приблизительно таким же, как и в пилотных испытаниях, при применении башмачного пресса при высокой линейной нагрузке. Плотность тарного картона, полученного на РМ 6, составляла примерно 670 кг/м3. Таким образом, предполагают, что при применении башмачного пресса при линейной нагрузке по меньшей мере 1200 кН/м плотность промышленного тарного картона будет составлять по меньшей мере 725 кг/м3.

На фигуре 3 показаны профили отжимного давления для второго пресса (башмачного пресса) при разных линейных нагрузках и величине наклона 1,3, которая является значением по умолчанию. В контрольном испытании (3001) максимальное отжимное давление составляло менее 20 бар. При применении линейной нагрузки 750 кН/м (испытание 3003) максимальное отжимное давление составляло примерно 40 бар. При применении линейной нагрузки 1250 кН/м и 1500 кН/м максимальное отжимное давление составляло примерно 65 и 75 бар, соответственно.

На фигуре 4 показано, что максимальное отжимное давление можно повысить путем увеличения наклона. При линейной нагрузке 1400 кН/м максимальное отжимное давление составляло более 100 бар для наклона 1,9.

На фигуре 5 показано, что плотность возрастает с увеличением наклона.

На фигуре 6 показано, что плотность возрастает с увеличением импульса прессования (кПа×с). В свою очередь, импульс прессования возрастал с увеличением линейной нагрузки. Во втором контрольном испытании (3012) получали более высокую плотность, чем при первом контрольном испытании (3001). Причина такого различия может быть обусловлена нарушением баланса при запуске, например, недостаточной точной настройкой и/или другими эффектами, связанными, например, с температурами, характеристиками прессового сукна и т.п. Соответственно, считается, что второе контрольное испытание (3012) обеспечивает более репрезентативное значение.

На фигуре 6 также показано, что обработка паром (испытание 3017) обеспечивает дополнительное увеличение плотности.

Считается, что прочность на сжатие является наиболее важным свойством для гофрированного внутреннего слоя. На фигуре 7 показан геометрический индекс SCT, полученный при разных импульсах прессования. В целом, геометрический индекс SCT возрастает с увеличением импульса прессования. Импульсы прессования, генерируемые при линейных нагрузках 1400 и 1500 кН/м, т.е. в испытаниях 3006, 3007 и 3017, по-видимому оказывают особое влияние на прочность на сжатие. На фигуре 7 также показано, что обработка паром (испытание 3017) обеспечивает значительное дополнительное увеличение величины геометрического индекса SCT.

Прочность на сжатие в CD является особенно важной. На фигуре 8 показано, что индекс SCT в CD возрастает с увеличением импульса прессования.

На фигуре 9 показано, что не только плотность, но также геометрический индекс SCT возрастает с увеличением наклона. Таким образом, геометрический индекс SCT увеличивается при повышении максимального отжимного давления.

Уплотнение тарного картона также можно определить количественно путем измерения сопротивления воздуха согласно испытанию Герли. На фигуре 10 показано значительное увеличение сопротивления воздуха при увеличении импульса прессования.

На фигуре 11 показан индекс ССТ при разных импульсах прессования. Импульсы прессования, генерируемые при линейной нагрузке по меньшей мере 1000 кН/м, т.е. в испытаниях 3004, 3005, 3006, 3007 и 3017, привели к значениям индекса ССТ, составляющим более 25 Нм/г.Линейные нагрузки ниже 1000 кН/м привели к значениям индекса ССТ, составляющим менее 25 Нм/г. На фигуре 11 также показано, что обработка паром (испытание 3017) обеспечивает значительное дополнительное увеличение значения индекса ССТ.

В настоящем изобретении предложен способ производства тарного картона, включающий стадию прессования полотна, полученного из целлюлозной массы, содержащей НСПЦ массу, в прессе с расширенной зоной прессования, таком как башмачный пресс, при этом линейная нагрузка в прессе с расширенной зоной прессования составляет более 1200 кН/м. Кроме того, в настоящем изобретении предложен гофрированный картон, содержащий лайнер (плоский слой) и флютинг, при этом флютинг получают из целлюлозной массы, содержащей НСПЦ массу, плотность флютинга составляет более 725 кг/м3 и геометрический индекс SCT (ISO 9895) флютинга составляет более 37 Нм/г. 6 з.п. ф-лы, 11 ил, 2 табл.

1. Способ производства тарного картона, включающий стадию прессования полотна, полученного из целлюлозой массы, содержащей НСПЦ (нейтральную сульфитную полухимическую целлюлозу) массу, в башмачном прессе, при этом линейная нагрузка в башмачном прессе составляет более 1200 кН/м, например более 1300 кН/м, например более 1400 кН/м, причем перед башмачным прессом или в башмачном прессе для нагревания полотна применяют пар, причем по меньшей мере 70 % целлюлозной массы в расчете на массу сухого вещества представляет собой НСПЦ массу, при этом температура полотна в башмачном прессе составляет по меньшей мере 50°C.

2. Способ по п. 1, согласно которому в башмачном прессе указанное полотно подвергают воздействию импульса прессования, составляющего по меньшей мере 102 кПа×с, например по меньшей мере 110 кПа×с, например по меньшей мере 120 кПа×с.

3. Способ по п. 1 или 2, согласно которому в башмачном прессе указанное полотно подвергают максимальному воздействию отжимного давления, составляющего по меньшей мере 60 бар, например по меньшей мере 70 бар, например по меньшей мере 80 бар, например по меньшей мере 90 бар.

4. Способ по любому из пп. 1-3, согласно которому длина зоны прессования в башмачном прессе составляет по меньшей мере 150 мм, например по меньшей мере 200 мм, например по меньшей мере 230 мм.

5. Способ по любому из пп. 1-4, согласно которому в дополнение к НСПЦ массе целлюлозная масса содержит переработанные волокна и/или отбракованную целлюлозную массу.

6. Способ по любому из пп. 1-5, согласно которому плотность тарного картона согласно SCAN-P 88:01 составляет более 725 кг/м3, например по меньшей мере 740 кг/м3, например по меньшей мере 750 кг/м3, например по меньшей мере 760 кг/м3.

7. Способ по любому из пп. 1-6, согласно которому геометрический индекс SCT тарного картона согласно ISO 9895 составляет более 37 Нм/г, например по меньшей мере 38 Нм/г, например по меньшей мере 40 Нм/г.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ДВУХШАРНИРНАЯ КАТКОВАЯ ЦЕПЬ | 1991 |

|

RU2022891C1 |

| DE 29923284 U1, 03.08.2000 | |||

| УСТРОЙСТВА ОБМЕНА ДАННЫМИ, СИСТЕМА ОБМЕНА ДАННЫМИ И СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ ОПОРНЫЕ СИМВОЛЫ | 2017 |

|

RU2722437C1 |

| А.С | |||

| Смолин, Я.С | |||

| Мурашов | |||

| Влияние физико-механических характеристик материала на показатель сопротивления сжатию на коротком расстоянии, ИВУЗ, "Лесной журнал", 2011. | |||

Авторы

Даты

2020-07-29—Публикация

2015-11-20—Подача