Область техники, к которой относится изобретение

Изобретение относится к почвоведению, а именно к микроморфологии почв, и предназначено для изготовления плоскопараллельных шлифов из почвенных образцов ненарушенного строения.

Уровень техники

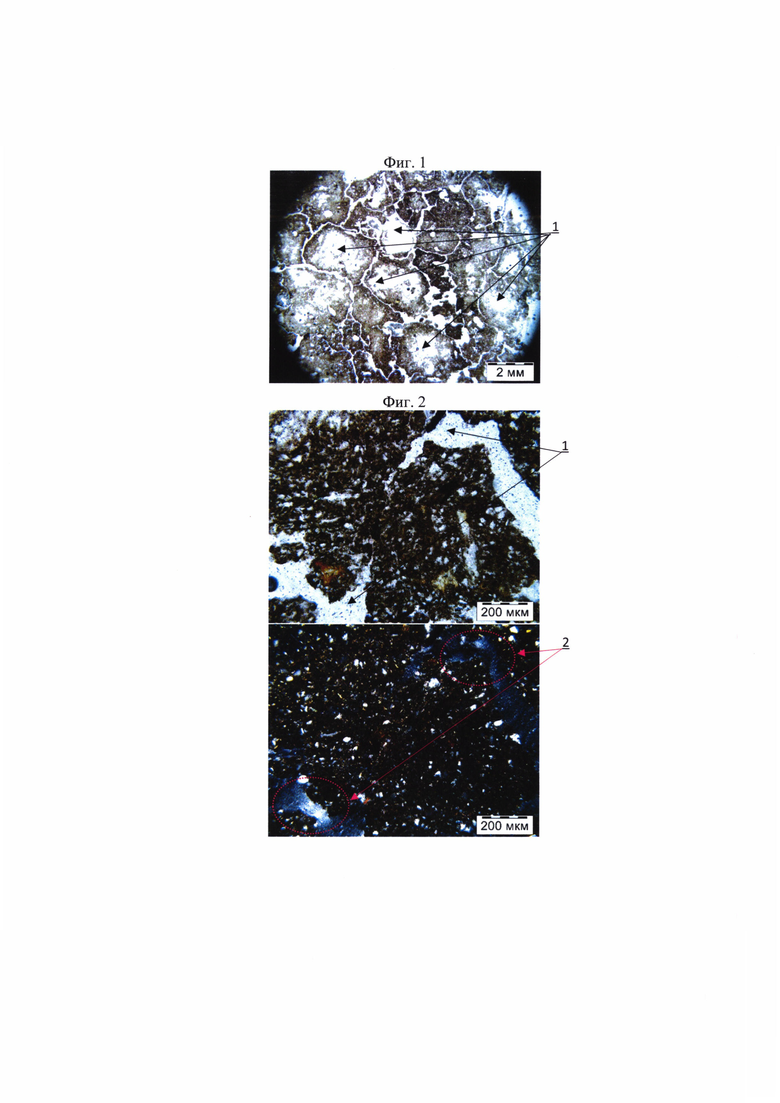

В литературе известны аналогичные способы изготовления шлифов почвенных образцов ненарушенного строения с использованием пропитывающего состава на основе эпоксидных смол при котором используются составы содержащие различные растворители, например, ацетон, орто-ксилол (Fox, С.A., Guertin, R.K., Dickson, Е., Sweeney, S., Protz, R. and Mermut, A.R., 1993. Micromorphogy Methodology for inorganic Soils, from Carter, M.R. (ed), Soil sampling and Methods of Analysis, Canadian Society of Soil Science, Lewis Publisher, Boca Raton, Florida, pp 686-709; ПАТ. SU1030724 СССР). А также способы с использованием канадского бальзама и полиэфирных ненасыщенных смол, использование которых требует соответственно проварки или нагрева (Murphy, СР., 1986, Thin section preparation of soils and sediments. Berkhamsted, Herts, England: AB Academic Publishers; Михайленко, Ю.В. Изготовление прозрачных и полированных шлифов [Текст]: метод, указания / Ю.В. Михайленко. - Ухта: УГТУ, 2012. - 43 с). Данные методы обладают следующими производственными минусами: а) при изготовлении шлифов из переуплотненных почв не всегда достигается полная пропитка почвы и требуется дополнительная цементация микромонолита, увеличивающая время изготовления шлифа (фиг. 1); б) при исследовании сыпучих образцов общий процент пропитывающего состава в объеме образца велик, что на этапе полимеризации и испарения растворителя приводит к появлению усадки и деформаций в структуре образца (фиг. 2); в) при изготовлении шлифов из почв, содержащих новообразования водорастворимых солей и свежеобразованное гумусовое вещество, последние разрушаются при высокой температуре, необходимой для лучшей пропитки на этапе вакуумирования; г) большинство из применяемых полиэфирных смол крайне токсичны; д) для достижения достаточной для дальнейшей обработки твердости и отсутствия налипания шлифовального порошка, требуется значительное (до нескольких месяцев) время (фиг. 2); е) многие составы имеют показатель преломления отличный от 1.54, что вызывает сложность в диагностике минералов, так как оптические показатели не совпадают со стандартными значениями.

Вместе с тем в международной литературе отмечается, что подбор пропитывающего состава, дающего удовлетворительный результат, может оказаться затруднительной задачей и многие лаборатории используют подобранные ими составы (H&kansson, Т. 1995. Soil micromorphology. Field strategies and sample preparation. Laborativ Arkeologi 8. ARL, Stockholm University, pp.19-25.). Разнообразие подходов к изготовлению почвенных шлифов, а именно к подготовительному этапу пропитки почвенных микромонолитов, диктует необходимость создания метода, характеризующегося быстротой изготовления и обладающего наименьшим количеством вышеописанных минусов.

Раскрытие сущности изобретения

Целью изобретения является упрощение технологии изготовления шлифов из почвенных образцов ненарушенного строения. Цель, решаемая изобретением, достигается тем, что на подготовительном этапе пропитки почвенного образца ненарушенного строения размером от 5×5×5 до 100×50×50 мм (микромонолита) его заливают супержидкой эпоксидной двухкомпонентной системой Diamant Premier Е-1016 (пропитывающий состав). Использование этого пропитывающего состава добавляет несколько преимуществ на приведенных ниже этапах.

1. Производят сушку образца до постоянного веса при температуре, не превышающей 50°С. Более высокие температуры могут приводить к структурным изменениям в микромонолите. Образец помещают в емкость из алюминиевой фольги толщиной 150 мкм, превышающую его высоту в 1.5 раза. Фольга указанной толщины имеет достаточную прочность и позволяет удерживать форму микромонолита.

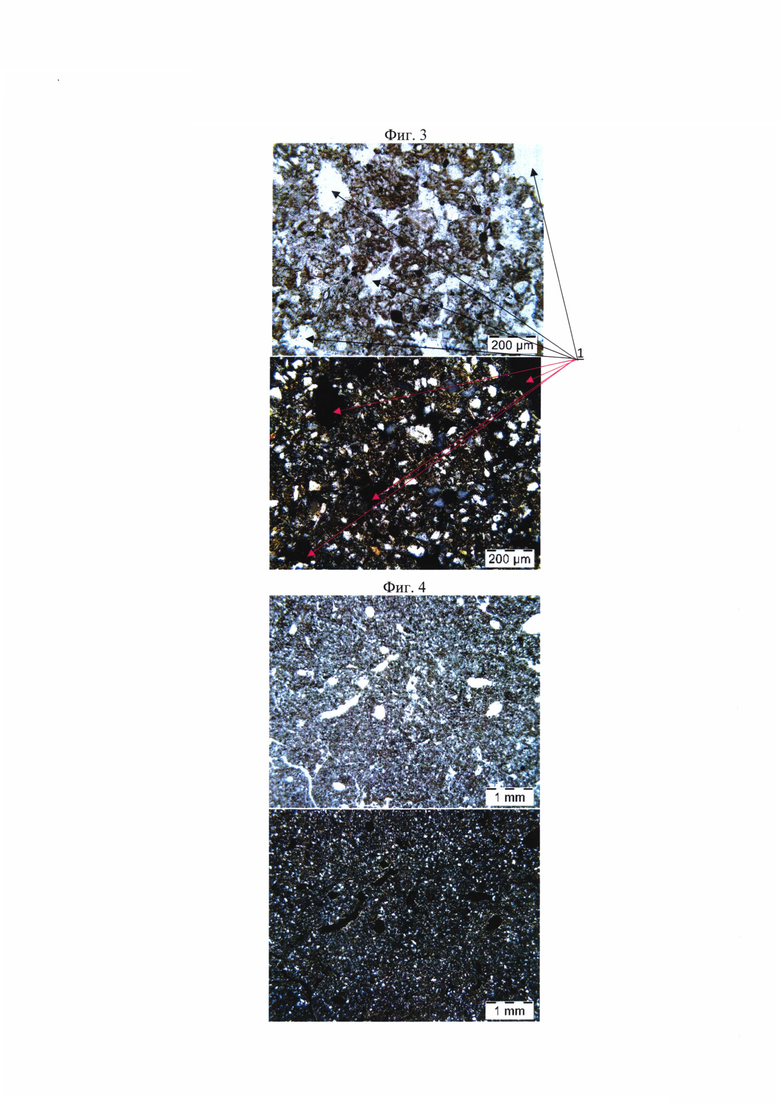

2. Проводят подготовку пропитывающего раствора. Выполняют в соответствии с инструкцией к пропитывающему составу с модификацией, которая заключается в том, что используется двухэтапное смешивание. Приготовленный согласно инструкции состав (смесь компонента А и компонента Б) в емкости «№1» переливают в аналогичную емкость «№2», что позволяет повысить однородность смеси, избежать дифференцированной степени смешанности из-за действия пристеночного эффекта. Преимуществом на данном этапе является отсутствие в используемом пропитывающем составе дополнительных растворителей. Это приводит к тому, что полимеризующийся в дальнейшем состав не деформирует свою внутреннюю структуру и образец при полимеризации (фиг. 3).

3. Производят заливку пропитывающего состава с полным погружением микромонолита. Преимуществом на данном этапе является крайне высокая текучесть пропитывающего состава, что позволяет заливать образец сверху в плотно облегающую микромонолит алюминиевую форму полностью и не использовать метод заливки сбоку с дальнейшим насыщением образца силами капиллярного поднятия, как в методах-аналогах, что позволяет сократить объем пропитывающего состава, требующийся для производства финального продукта. Превышение высоты формы над высотой образца позволяет учесть впитывание пропитывающего состава и обеспечить его постоянное поступление в образец почвы. Высокая текучесть пропитывающего состава обеспечивает быстрое заполнение открытых (межагрегатных), закрытых (внутриагрегатных) пор.

4. Проводят трехкратное вакуумирование, при необходимости производят доливку пропитывающего состава до полного погружения микромонолита. Увеличение эффективности пропитки достигается последовательным чередованием вакуума и нормального давления в камере пропитки. Образец в алюминиевой емкости, полностью погруженный в пропитывающий состав, подвергают воздействию вначале вакуума (остаточное давление 20 мм. рт.ст. в течение двух минут), а затем нормального давления (1 атм. в течение одной минуты), весь процесс пропитки ведут при комнатной температуре в интервале от 16 до 25°С. В условиях такого пониженного давления в пропитывающем составе возникают мелкие пузыри, в случае появления признаков закипания давление увеличивается. Преимуществом, обусловленным высокой текучестью пропитывающего состава, на данном этапе является очень короткое время между первоначальной заливкой образца и окончанием серии вакуумирования, что не приводит к потери пропитывающим составом его текучести и проникающей способности, в результате достигается полная пропитка образцов (фиг. 4). Также преимуществом является отсутствие в составе смеси агрессивных растворителей, испаряющихся при вакуумировании, что позволяет отказаться от уловителей газов в вакуумной схеме.

5. Производят полную полимеризацию полностью насыщенного пропитывающим составом образца. Полная полимеризация происходит в течение семи суток при комнатной (16-25°С) температуре. Преимущество на данном этапе заключается в том, что достаточная степень полимеризации достигается за сравнительно короткие сроки (фиг. 3). Снижение температуры ниже 16°С увеличивает время полимеризации, и наоборот, повышение температуры выше 25°С сокращает время отверждения состава в случае необходимости. Так, при помещении пропитывающего состава в морозильную камеру (температура -5°С) процесс полимеризации останавливается, что позволяет продолжить пропитку уже подготовленным составом через неопределенное время.

6. Проводят подготовку предметного стекла. Стекла предметные 60×45×1.5 мм матируют на станке с чугунной планшайбой при помощи свободного шлифовального микропорошка карбида кремния М-20. Шлифуют поверхность стекла до матового блеска, для того чтобы заготовка не отклеилась во время последующей обработки. Стекла нумеруют алмазным карандашом.

7. Проводят распиловку, шлифование образца, изготовление заготовки. Образец разрезают алмазными пильными дисками диаметром 200 мм с использованием станка Brotlab 1.02.24 с точностью реза 0.1 мм. Размер заготовки определяется интересующей областью микромонолита. С помощью распила глубиной 3 мм производится отметка верхнего положения ориентированного микромонолита - риска на верхней грани заготовки. Полнота пропитки супержидким пропитывающим составом не требует вторичной цементации, в том числе для переуплотненных и глинистых почв.

На доводочной части станка Brotlab 1.23.02 с алмазным шлифовальным диском (планшайбой) d-140×60×15×32 мм АС 14/10 шлифуют и выравнивают поверхность заготовки в области интереса до плоскости, отражающей падающий свет. Плоскость не должна иметь признаки неровности (царапины, каверны). Сушку заготовки и удаление шлама производят при помощи сжатого воздуха.

8. Наклеивают шлифованную заготовку на матированную поверхность предметного стекла с использованием того же пропитывающего состава в качестве клея, при этом требуется предварительно выдержать пропитывающий состав четыре часа после приготовления смеси при комнатной температуре. Предметное стекло с наклеенной заготовкой выдерживают на электроплитке при температуре 45°С в течение одних суток под механическим прессом.

9. Проводят подрезку заготовки на стекле и доводку. Выполняют отрезание на отрезной части станка Brotlab 1.23.02 (с алмазным диском а 200 мм с точностью реза 100 мкм параллельно стеклу) до толщины заготовки 500 мкм и дальнейшую доводку до толщины 50-60 мкм на доводочной части станка Brotlab 1.23.02 с алмазным шлифовальным диском (планшайбой) d-140×60×15×32MM АС 14/10. Затем проводят ручное доведение толщины образца до 30 мкм при помощи микропорошка Ml4 с контролем толщины на микрометре (разрешение 1/1000 см), оснащенном штативом со столиком для стекол и тросом для точного замера, контроль толщины повторяют на микроскопе по оптическим свойствам кварцевых зерен.

10. Проводят покрытие шлифа покровным стеклом и промывку. При необходимости плоскопараллельный шлиф покрывается покровным стеклом, приклеиваемым с помощью канадского бальзама. При этом исследование на минералогическом микроскопе в плоскополяризованном свете (без и с анализатором) не выявляет наличия оптических искажений и двулучепреломления как в самих порах (при отсутствии покровного стекла), так и на границе раздела фаз между канадским бальзамом и полимеризованным пропитывающим составом (фиг. 3). Это позволяет утверждать, что показатель преломления используемого в методе пропитывающего состава равен или очень близок к таковому у канадского бальзама, что является необходимым условием возможности использования пропитывающего состава в минералогических исследованиях при изучении почвенных шлифов.

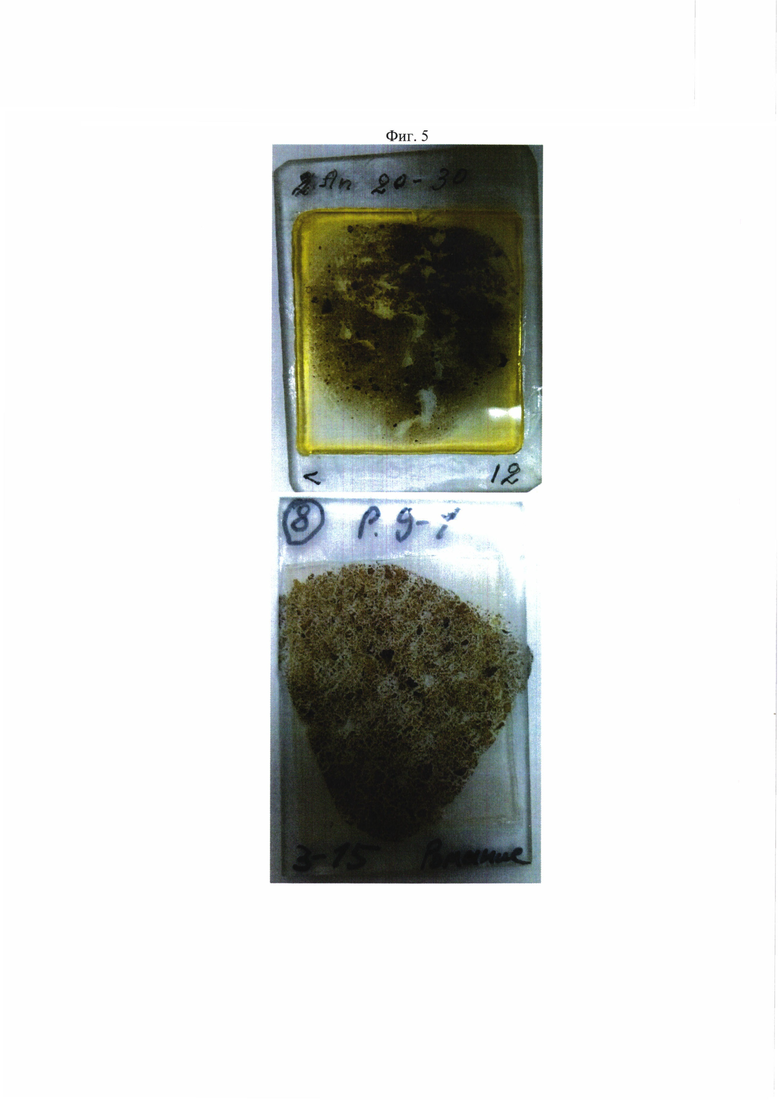

Способ позволяет сравнительно быстро получать качественные шлифы почв как для поверхностных пахотных горизонтов, обладающих высокой степенью сыпучести, так и для переуплотненных горизонтов, для которых характерна слабая степень агрегированности и большая доля внутриагрегатной пористости. Способ пригоден для разных по размеру микромонолитов: от 0,1 см3 (например, для оценки размера и формы эродированных агрегатов) до 250 см3 (для оценки структурного состояния горизонтов почв). Использование супержидкой эпоксидной двухкомпонентной системой Diamant Premier Е-1016 в качестве пропитывающего состава определяет следующие преимущества: а) полная пропитка образца за счет высокой проникающей способности состава (фиг. 4); б) сокращение времени изготовления за счет короткого цикла вакуумирования; в) экономия объема используемого состава при использовании заливки образца сверху в емкость из алюминиевой фольги толщиной 150 мкм; г) сравнительно быстрое время полной полимеризации состава, составляющее семь дней при комнатной температуре (фиг. 3); д) отсутствие необходимости применять высокие температуры при изготовлении шлифов; е) упрощение вакуумной схемы; ж) отсутствие деформаций в образце (фиг. 3); з) низкая токсичность за счет неиспользования летучих растворителей; и) отсутствие изменения цветовых характеристик во времени (фиг. 5).

Осуществление изобретения

Пример: для пропитки использован ориентированный образец чернозема выщелоченного на лессе. Образец размером 100×80×45 мм помещают в емкость, сформированную из единого куска алюминиевой фольги толщиной 150 мкм с условием минимального превышения размеров образца по ширине и длине и превышением высоты образца на 25 мм. Алюминиевая емкость заполняется до краев пропитывающим составом, по истечении 3-5 минут для полного удаления почвенного воздуха и пузырьков образец помещают в вакуумную камеру согласно схеме: «разрежение-н.у-разрежение-н.у.-разрежение», при этом в условиях разрежения образец находится две минуты, а давление равно 20 мм. рт.ст, в нормальных условиях образец находится одну минуту. Впитавшийся пропитывающий состав дополняют доливкой дополнительной порции до полного погружения состава. Полное отверждение образца наступает через 7 суток. При резке на алмазном диске и шлифовке абразивными порошками применяется вода, отмывка образца от абразивного материала и шлама проводится щеткой под струей воды.

Краткое описание чертежей

Фиг. 1. Каштановая почва, горизонт АВ. Микрофотографии шлифов, изготовленных с использованием пропитывающего состава, использовавшегося в лаборатории ранее. Неполная пропитка и вызванные этим вышлифовыванные зоны (1) несцементированные пропитывающим составом внутри плотных карбонатно-гумусовых агрегатов.

Фиг. 2. Дерново-подзолистая почва, горизонт Ад. Микрофотографии шлифов, изготовленных с использованием пропитывающего состава, использовавшегося в лаборатории ранее, время полимеризации семь суток. Зоны с заметным двулучепреломлением в порах, вызванным усадкой пропитывающего состава и изменением его внутренней структуры - деформацией состава при полимеризации (2); поры с зернами шлифовального порошка, появившимися при шлифовке образца в результате налипания порошка на неполностью полимеризированный пропитывающий состав (1). Верх - без анализатора, низ - с анализатором.

Фиг. 3. Дерново-подзолистая почва, горизонт Ад. Микрофотографии шлифов, изготовленных с использованием в качестве пропитывающего состава супержидкой эпоксидной двухкомпонентной системы Diamant Premier Е-1016, время полимеризации семь суток. В порах отсутствует шлифовальный порошок - достигнута полная полимеризация (отмечены стрелками); черные поры - отсутствуют внутренние деформации в полностью окристаллизованном составе (1), нет искажений, связанных со сменой показателя преломления между пропитывающим составом в порах и канадским бальзамом, который использован при наклейке покровного стекла (1). Верх - без анализатора, низ - с анализатором.

Фиг. 4. Каштановая почва, горизонт АВ. Микрофотографии шлифов, изготовленных с использованием в качестве пропитывающего состава супержидкой эпоксидной двухкомпонентной системы Diamant Premier Е-1016. Полная пропитка монолитного образца с большим количеством внутриагрегатных сложнодоступных пор, отсутствие вышлифованных зон. Верх - без анализатора, низ - с анализатором.

Фиг. 5. Дерново-подзолистая почва, горизонт Апах. Сравнение изменения цветовых характеристик шлифов во времени. Сверху: общий вид шлифа, пожелтение шлифа, изготовленного с использованием канадского бальзама, в течение трех лет. Снизу: общий вид шлифа, отсутствие пожелтения в шлифе, изготовленном с использованием супержидкой эпоксидной двухкомпонентной системы Diamant Premier Е-1016, в течение двух лет - сохранение цветовых характеристик во времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления почвенных шлифов | 1982 |

|

SU1030724A1 |

| Способ подготовки образцов для исследования капиллярного пространства пористых тел | 1980 |

|

SU896477A1 |

| Способ и состав для изготовления почвенных шлифов | 1980 |

|

SU918849A1 |

| Способ подготовки почвенного образца для электронно-сканирующего микроскопирования | 1982 |

|

SU1076832A1 |

| Способ изготовления прозрачныхшлифОВ | 1979 |

|

SU845095A1 |

| СПОСОБ БЕЗАБРАЗИВНОЙ ШЛИФОВКИ ПЕТРОГРАФИЧЕСКИХ ШЛИФОВ АРГИЛЛИТОВ БАЖЕНОВСКОЙ СВИТЫ И ПОДОБНЫХ ПОРОД | 2017 |

|

RU2661527C1 |

| Способ подготовки образцов полимерного ионообменного материала для рентгеноспектрального микроанализа | 1982 |

|

SU1125502A1 |

| Способ подготовки образцов для изучения порового пространства капиллярно-пористых тел | 1980 |

|

SU935740A1 |

| Способ изготовления шлифов горных пород | 1988 |

|

SU1659651A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕТРОГРАФИЧЕСКИХ ШЛИФОВ ИЗ НЕФТЕНАСЫЩЕННЫХ ПОРОД ИЛИ АСФАЛЬТОБЕТОНОВ | 2017 |

|

RU2662519C1 |

Изобретение относится к почвоведению, а именно к микроморфологии почв, и предназначено для изготовления шлифов из почвенных образцов ненарушенного строения. Способ включает пропитку, резку, приклеивание и шлифование образца. При этом все операции проводят при комнатной температуре, микромонолит помещают в емкость из алюминиевой фольги толщиной 150 мкм, пропитывают супержидкой эпоксидной двухкомпонентной системой Diamant Premier Е-1016 с сохранением полного погружения образца, проводят вакуумирование в три этапа, каждый из которых включает 2 минуты с остаточным давлением 20 мм рт.ст. и одну минуту при нормальном давлении, и полимеризуют в течение семи дней. Достигается упрощение технологии изготовления шлифов. 5 ил., 1 пр.

Способ изготовления почвенных шлифов, включающий пропитку, резку, приклеивание и шлифование образца, отличающийся тем, что все операции проводят при комнатной температуре, микромонолит помещают в емкость из алюминиевой фольги толщиной 150 мкм, пропитывают супержидкой эпоксидной двухкомпонентной системой Diamant Premier Е-1016 с сохранением полного погружения образца, проводят вакуумирование в три этапа, каждый из которых включает 2 минуты с остаточным давлением 20 мм рт.ст. и одну минуту при нормальном давлении, и полимеризуют в течение семи дней.

| Способ и состав для изготовления почвенных шлифов | 1980 |

|

SU918849A1 |

| Способ изготовления почвенных шлифов | 1982 |

|

SU1030724A1 |

| US 3503215 A, 31.03.1970 | |||

| CN 108049422 A, 18.05.2018. | |||

Авторы

Даты

2020-08-03—Публикация

2019-12-24—Подача