Изобретение относится к области электротехники, в частности к способам изготовления катушек для электродинамических установок (электродвигатели, электроприводы, вибростенды и т.д.), и может быть использовано при изготовлении электрической катушки на конструктивном элементе электродинамической установки.

На данный момент существует множество электродинамических установок, которые приводятся в действие с помощью электромагнитных сил. Для возникновения таких сил, как правило, используется катушка, которая монтируется на конструктивный элемент установки и приводит его в движение за счет действия электромагнитных сил возникающих при подаче напряжения на обмотку катушки. Зачастую когда масса приводимого в движение элемента установки существенна, в местах крепления катушки возникают значительные напряжения, которые могут привести к скорому выходу катушки из строя, либо ее разрушению. В связи с этим возникает задача по изготовлению электрической катушки устойчивой к механическим воздействиям и обеспечению ее надежного крепления к элементу конструкции электродинамической установки.

В настоящее время для решения вышеуказанной задачи известны следующие способы изготовления электрических катушек.

Известен способ изготовления катушки для электродинамической установки из описания изобретения под названием «ELECTRODYNAMIC SHAKERS» (патент США №4641050, МПК Н02К 33/00, 35/00, опуб. 03.02.1987 г.), заключающийся в том, что оправку для намотки катушки совмещают с конструктивным элементом электродинамической установки, фиксируют оправку на конструктивном элементе, наносят на проводник изоляцию на основе композиционного материала, далее на оправку производят намотку первого слоя проводника, затем поверх сформированного слоя проводника с использованием композиционного материала монтируют каркас катушки с напуском на конструктивный элемент электродинамической установки, после чего выдерживают до отверждения композиционного материала.

Согласно известному способу каркас катушки формируют в виде двух стенок из углеродных волокон, одну из которых фиксируют на внешней поверхности конструктивного элемента электродинамической установки, а другую - на внутренней, при этом слой проводника размещают между стенками, а пространство между стенками, витками проводника и элементом электродинамической установки заполняют композитным материалом. После отверждения композитный материал связывает между собой витки обмотки и стенки каркаса, обеспечивая тем самым высокую механическую прочность катушки.

К недостаткам данного способа можно отнести недостаточную надежность крепления катушки, которая обусловлена тем, что поверхность конструктивного элемента электродинамической установки выполнена ровной, что не позволяет композиционному материалу надежно соединить между собой каркас катушки и элемент установки. Кроме того, модуль упругости композитного материала может отличаться от модуля упругости стенок каркаса, что в результате механических воздействий может привести к разрушению соединения между каркасом и конструктивным элементом электродинамической установки.

Известен способ изготовления катушки для электродинамической установки из описания изобретения под названием «METHCOD OF MAKING A SELF-SUPPORTING WIRE COIL» (патент США №4053975, МПК Н02К 15/04, H01F 41/06, опуб. 18.10.1977 г.), заключающийся в том, что оправку для намотки катушки совмещают с конструктивным элементом электродинамической установки, фиксируют оправку на конструктивном элементе, наносят на проводник изоляцию на основе композиционного материала, далее на оправку производят намотку первого слоя проводника, затем поверх сформированного слоя проводника с использованием композиционного материала монтируют каркас катушки с напуском на конструктивный элемент электродинамической установки, после чего выдерживают до отверждения композиционного материала и наматывают второй слой проводника.

В известном способе в качестве оправки выступает специальное приспособление, с помощью которого из стекловолокна и композиционного материала формируют каркас катушки и фиксируют его на конструктивном элементе электродинамической установки. Согласно способу на внешнюю и внутреннюю поверхность каркаса наматывают слои проводника, при этом слой проводника на внешней поверхности каркаса наматывают, в том числе и на поверхности каркаса заходящей на конструктивный элемент электродинамической установки, далее пространство между витками проводника, каркасом и конструктивным элементом электродинамической установки заполняют композиционным материалом. После отверждения композиционного материала происходит связь внешнего и внутреннего слоя проводника с каркасом, что позволяет повысить механическую прочность катушки, а соединение стекловолокна и внешнего слоя проводника с конструктивным элементом электродинамической установки повышает надежность крепления катушки к его поверхности.

Однако данный способ не обеспечивает достаточную прочность катушки, а также не обеспечивает требуемую надежность соединения каркаса с корпусом при длительной эксплуатации, поскольку слои проводника, а также единичные витки не защищены от смещения в продольном направлении при значительных механических нагрузках (отсутствуют ограничительные элементы, связанные с каркасом). Также в данном способе для создания монолитности используется заполнение проводника композитным материалом, что не защищает от смещения одного слоя проводника относительно другого целиком. Также не обеспечивается надежное крепление катушки к конструктивному элементу, ввиду недостаточной площади склеивания, а также отсутствия защиты от отрыва всей приклеенной поверхности, что приводит к разрушению катушки и ее соединения с конструктивным элементом электродинамической установки.

Известен способ изготовления электрической катушки из описания изобретения под названием «ELECTRODYNAMIC TYPE VIBRATION GENERATOR)) (патент США №3194992, МПК Н02К 33/18, опуб. 13.07.1965), заключающийся в том, что оправку для намотки катушки совмещают с конструктивным элементом электродинамической установки, фиксируют оправку на конструктивном элементе, наносят на проводник изоляцию на основе композиционного материала, далее на оправку производят намотку первого слоя проводника, затем поверх сформированного слоя проводника с использованием композиционного материала монтируют каркас катушки с напуском на конструктивный элемент электродинамической установки, после чего каркас в месте напуска обжимают, выдерживают до отверждения композиционного материала и наматывают второй слой проводника.

Данный способ выбран в качестве прототипа заявляемого способа, так как обладает наиболее близкой совокупностью существенных признаков.

Согласно способу после намотки первого слоя проводника монтируют заранее изготовленный каркас катушки, у которого в местах напуска на конструктивный элемент электродинамической установки выполняют прорези. Выполненные прорези при обжатии компенсируют разницу в диаметре между конструктивным элементом и каркасом, и обеспечивают их плотное прилегание друг к другу, что в конечном итоге способствует повышению надежности соединения катушки с конструктивным элементом электродинамической установки.

К недостаткам данного способа, как и у предыдущих аналогов, можно отнести не достаточную прочность катушки, обусловленную тем, что отсутствуют элементы фиксации, связанные с каркасом, препятствующие смещению в продольном направлении. Слои проводника, не защищены от смещения в продольном направлении при значительных механических нагрузках. Также не обеспечивается надежное крепление катушки к конструктивному элементу, ввиду недостаточной площади склеивания, а также отсутствия защиты от отрыва всей приклеенной поверхности, что приводит к разрушению катушки и ее соединения с конструктивным элементом электродинамической установки.

Анализ аналогов показал, что известный уровень техники не позволяет обеспечить изготовление электрической катушки с требуемой стойкостью к механическим воздействиям и надежностью крепления электрической катушки к конструктивному элементу электродинамической установки.

Задачей изобретения является создание способа обеспечивающего изготовление электрической катушки устойчивой к механическим воздействиям, а также надежность ее крепления к элементу конструкции электродинамической установки.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении стойкости электрической катушки к механическим воздействиям и надежности ее крепления к конструктивному элементу электродинамической установки.

Указанный технический результат достигается тем, что оправку для намотки катушки совмещают с конструктивным элементом электродинамической установки, фиксируют оправку на конструктивном элементе, наносят на проводник изоляцию на основе композиционного материала, далее на оправку производят намотку первого слоя проводника, затем поверх сформированного слоя проводника с использованием композиционного материала монтируют каркас катушки с напуском на конструктивный элемент электродинамической установки, после чего каркас в месте напуска обжимают, выдерживают до отверждения композиционного материала и наматывают второй слой проводника, согласно изобретению, перед монтажом каркаса катушки в местах напуска каркаса на конструктивный элемент электродинамической установки выполняют канавки, а перед намоткой слоев проводника на оправке и каркасе формируют проточки шириной, кратной количеству витков проводника.

Таким образом, выполнение канавок в местах напуска каркаса на конструктивный элемент электродинамической установки позволяет увеличить площадь прилегания каркаса к конструктивному элементу, обеспечивая тем самым повышение надежности крепления катушки к конструктивному элементу электродинамической установки. Формирование на оправке и каркасе проточек шириной, кратной количеству витков проводника обеспечивает уплотнение витков обмотки и, как следствие, монолитность и прочность получившейся катушки.

Кроме того, в целях снижения концентраций напряжений в области крепления катушки, канавки, формируемые на конструктивном элементе электродинамической установки, могут быть выполнены полукруглой или полуовальной формы.

С целью обеспечения возможности повторного использования оправки для намотки катушки, она может быть разборной.

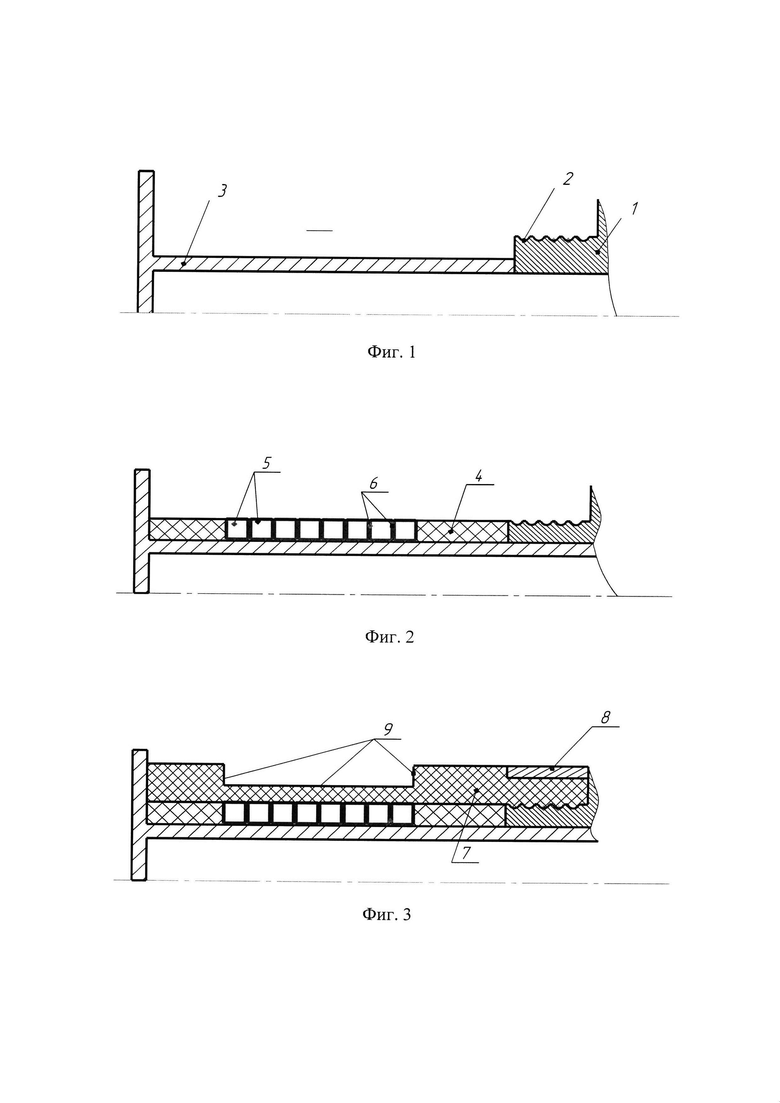

На фиг. 1 - показан конструктивный элемент электродинамической установки, совещенный с разборной оправкой для намотки катушки.

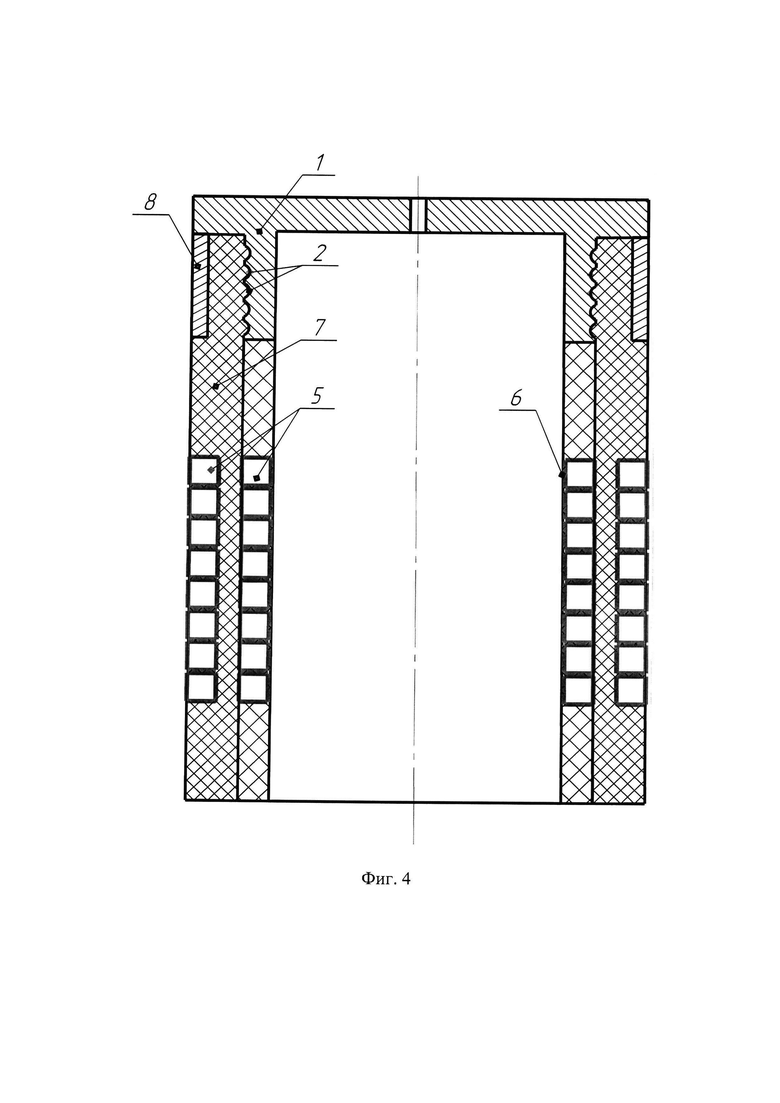

На фиг. 2 - показана намотка первого слоя проводника катушки.

На фиг. 3 - показана намотка второго слоя проводника катушки.

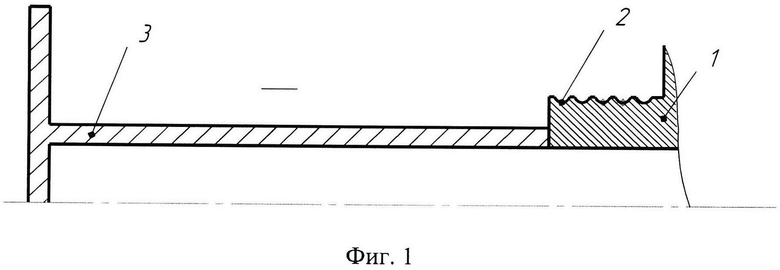

На фиг. 4 - показан конечный вид электрической катушки.

Способ изготовления электрической катушки осуществляется следующим образом.

Перед изготовлением электрической катушки (фиг. 1) на конструктивном элементе 1 электродинамической установки (не показана) выполняют канавки 2 полукруглой или полуовальной формы, затем собирают оправку 3, совмещают с конструктивным элементом 1 и фиксируют ее на нем.

Далее на оправке 3 формируют проточку 4 для намотки проводника 5. Для этого на внешнюю поверхность оправки 3 наматывают слои стеклоткани, пропитанные композиционным материалом и армированные стеклонитью, выдерживают до отверждения композиционного материала, после чего в сформированных слоях выполняют проточку 4 кратную по ширине требуемому количеству витков проводника 5. После формирования проточки 4 на проводник 5 наносят изоляцию 6 на основе композиционного материала, в конкретном примере выполнения изоляция 6 выполнена в виде оплетки из стеклоткани, пропитанной композиционным материалом.

Затем, не давая застыть композиционному материалу, входящему в состав нанесенной на проводник 5 изоляции 6, в проточку 4 производят намотку первого слоя проводника 5 (фиг. 2) и дают отвердеть композиционному материалу, входящему в состав изоляции 6.

Поверх первого слоя проводника 5 с использованием композиционного материала монтируют каркас 7 (фиг. 3) катушки с напуском на конструктивный элемент 1 электродинамической установки. Для этого слои стеклоткани, пропитанные композиционным материалом и армированные стеклонитью, наматывают поверх первого слоя проводника 5 и канавок 2, выполненных на конструктивном элементе 1 электродинамической установки. После этого каркас 7 в месте захода на поверхность канавок 2 обжимают обечайкой 8 и выдерживают до отверждения композиционного материала, формируя тем самым массив армированного стеклопластика, выполняющего роль каркаса 7 катушки. В конкретном варианте исполнения обжатие каркаса 7 осуществляют с помощью обечайки 8, которую притягивают к конструктивному элементу 1 винтами, путем их вкручивания в резьбовые отверстия (не показаны), выполненные в конструктивном элементе 1 электродинамической установки.

Далее в каркасе 7 выполняют проточку 9 и наматывают в нее второй слой проводника 5 с нанесенной на его поверхность изоляцией 6 и дают отвердеть композиционному материалу, входящему в состав изоляции 6. После того как композиционный материал затвердел, оправку 3 разбирают и извлекают из катушки.

В результате реализации способа часть каркаса 7 (фиг. 4) обжимаемая обечайкой 8 вдавливается в канавки 2 выполненные в конструктивном элементе 1, что позволяет увеличить площадь прилегания каркаса 7 к конструктивному элементу 1, а также препятствовать отрыву каркаса 7 от конструктивного элемента 1 в результате смещения вдоль продольной оси катушки. Кроме того, намотка слоев проводника 5 в предварительно выполненные проточки 4 и 9 с шириной кратной количеству витков, позволяет осуществить уплотнение витков катушки при изготовлении, а также исключить возникновение перемещений витков при эксплуатации катушки, что в итоге повышает стойкость электрической катушки к механическим воздействиям.

Представленные сведения свидетельствуют о выполнении при использовании заявляемого способа следующей совокупности условий:

- заявляемый способ относится к области электротехники, в частности к способам изготовления катушек для электродинамических установок (электродвигатели, электроприводы, вибростенды и т.д.), и может быть использован при изготовлении электрической катушки на конструктивном элементе электродинамической установки;

- при реализации способа обеспечивается повышение стойкости электрической катушки к механическим воздействиям и надежность ее крепления к конструктивному элементу электродинамической установки;

- для заявляемого способа в том виде, в котором он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов.

Следовательно, заявляемый способ изготовления катушки для электродинамической установки соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2566810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| СПОСОБ РЕМОНТА ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2005 |

|

RU2281575C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| Способ изготовления электронагревателя и способ изготовления изоляционной гильзы | 1982 |

|

SU1040628A1 |

| Способ изготовления катушек высоковольтных электротехнических устройств | 1989 |

|

SU1742870A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2325316C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2338950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ГРУЗОПОДЪЁМНОГО ЭЛЕКТРОМАГНИТА | 2019 |

|

RU2712712C1 |

Изобретение относится к электротехнике. Техническим результатом является повышение стойкости к механическим воздействиям и надежности крепления к конструктивному элементу электродинамической установки. Способ изготовления электрической катушки заключается в том, что оправку для намотки катушки совмещают с конструктивным элементом электродинамической установки, фиксируют оправку на конструктивном элементе, наносят на проводник изоляцию на основе композиционного материала, далее на оправку производят намотку первого слоя проводника, затем поверх сформированного слоя проводника с использованием композиционного материала монтируют каркас катушки с напуском на конструктивный элемент электродинамической установки, после чего каркас в месте напуска обжимают, выдерживают до отверждения композиционного материала и наматывают второй слой проводника. Перед монтажом каркаса катушки в месте напуска каркаса на конструктивный элемент электродинамической установки выполняют канавки, а перед намоткой слоев проводника на оправке и каркасе формируют проточки шириной, кратной количеству витков проводника. 2 з.п. ф-лы, 4 ил.

1. Способ изготовления катушки для электродинамической установки, заключающийся в том, что оправку для намотки катушки совмещают с конструктивным элементом электродинамической установки, фиксируют оправку на конструктивном элементе, наносят на проводник изоляцию на основе композиционного материала, далее на оправку производят намотку первого слоя проводника, затем поверх сформированного слоя проводника с использованием композиционного материала монтируют каркас катушки с напуском на конструктивный элемент электродинамической установки, после чего каркас в месте напуска обжимают, выдерживают до отверждения композиционного материала и наматывают второй слой проводника, отличающийся тем, что перед монтажом каркаса катушки в месте напуска каркаса на конструктивный элемент электродинамической установки выполняют канавки, а перед намоткой слоев проводника на оправке и каркасе формируют проточки шириной, кратной количеству витков проводника.

2. Способ изготовления катушки по п. 1, отличающийся тем, что канавки на конструктивном элементе электродинамической установки выполняют полукруглой или полуовальной формы.

3. Способ изготовления катушки по п. 1, отличающийся тем, что оправка для намотки катушки выполнена разборной.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2566810C2 |

| US 3194992 A, 1307.1965 | |||

| US 4053975 A, 03.02.1987 | |||

| US 3194992 A, 18.10.1977 | |||

| Способ изготовления катушки и установки ее на подвижную часть устройства | 1990 |

|

SU1809473A1 |

| Устройство для управления силовым тиристором | 1989 |

|

SU1709473A1 |

| ЕА 201101226 А1, 30.07.2012. | |||

Авторы

Даты

2020-08-05—Публикация

2019-12-26—Подача