Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления холоднокатаной полосы из двухфазной стали с ферритно-мартенситной структурой и касается также полосы, которая может быть изготовлена при помощи этого способа и которая, в частности, предназначена для изготовления деталей автомобиля путем глубокой штамповки.

Уровень техники

В последние годы были разработаны виды высокопрочных сталей, например, для удовлетворения потребностей автомобильной промышленности, которые, в частности, позволяют снизить вес и, следовательно, толщину деталей, повысить безопасность, которая обеспечивается усталостной прочностью и ударной прочностью деталей. Кроме того, эти улучшения не должны ухудшать способность к деформации листов, используемых для изготовления деталей.

Таким образом, были разработаны стали, называемые двухфазными и имеющие ферритно-мартенситную структуру, которые позволяют получить сопротивление растяжению Rm более 400 МПа, но не обладают хорошей способностью к деформации штамповкой, так как их средний коэффициент анизотропии t приближается к 1. Кроме того, они характеризуются плохой способностью к цинкованию, так как содержат значительные количества кремния и других элементов, мешающих хорошему смачиванию поверхности полосы расплавленным цинком.

Кроме того, известны стали с монофазной структурой, которые имеют повышенный средний коэффициент анизотропии r, но обладают средними механическими характеристиками с сопротивлением растяжению Rm, не превышающим 400 МПа.

В качестве примеров можно указать стали с низкой межфазной областью или стали, раскисленные алюминием и рефосфорированные.

Попытки усилить классические механизмы повышения прочности этих типов сталей не позволяют существенно улучшить их механические качества. Кроме того, эта сталь должна обладать способностью к цинкованию.

Раскрытие изобретения

Задачей настоящего изобретения является устранение недостатков сталей из предшествующего уровня техники путем создания стальной полосы, обладающей способностью к глубокой штамповке и характеризующейся одновременно отличными механическими характеристиками и отличными характеристиками анизотропии.

В этой связи первым объектом настоящего изобретения является способ изготовления холоднокатаной полосы из двухфазной стали с ферритно-мартенситной структурой, отличающийся тем, что осуществляют горячую прокатку сляба, в химический состав которого входят, мас.%:

0,010≤С≤0,100

0,050≤Mn≤1,0

0,010≤Cr≤1,0

0,010≤Si≤0,50

0,001≤Р≤0,20

0,010≤Al≤0,10

N≤0,010,

при этом остальную часть составляют примеси, образующиеся при производстве, при этом упомянутый способ содержит в дальнейшем следующие этапы:

- полученную полосу в горячем виде сматывают в рулон при температуре, находящейся в пределах от 550 до 850°С;

- полосу подвергают холодной прокатке с коэффициентом обжатия, находящимся в пределах от 60 до 90%;

- затем полосу подвергают непрерывному отжигу в межкритической температурной области;

- полосу охлаждают до температуры окружающей среды в один или несколько этапов, причем скорость охлаждения от 600°С до температуры окружающей среды составляет от 100°С/с до 1500°С/с;

- и в случае необходимости ее подвергают отпуску при температуре ниже 300°С, при этом операции отжига и охлаждения осуществляют таким образом, что в конечном итоге полоса содержит от 1 д 15% мартенсита.

В предпочтительном варианте выполнения химический состав содержит, мас.%:

0,020≤С≤0,060

0,300≤Mn≤0,500

0,010≤Cr≤1,0

0,010≤Si≤0,50

0,001≤P≤0,100

0,010≤Al≤0,10

N≤0,010,

при этом остальную часть составляют примеси, образующиеся при производстве.

Способ в соответствии с настоящим изобретением может также характеризоваться следующими отличительными признаками, отдельно или в комбинации:

- полосу подвергают горячей прокатке при температуре, превышающей 850°С;

- полосу в горячем виде сматывают в рулон при температуре, находящейся в пределах от 550 до 750°С;

- полосу подвергают холодной прокатке с коэффициентом обжатия, составляющим от 70 до 80%;

- непрерывный отжиг полосы после холодной прокатки содержит фазу повышения температуры, затем фазу выдержки при заранее определенной температуре;

- температура выдержки составляет от Ac1 до 900°С;

- температура выдержки составляет от 750 до 850°С;

- охлаждение до температуры окружающей среды содержит первое медленное охлаждение от температуры выдержки до 600°С, во время которого скорость охлаждения меньше 50°С/с, затем второе охлаждение с более высокой скоростью, составляющей от 100°С/с до 1500°С/с, до температуры окружающей среды.

Объектом настоящего изобретения является также холоднокатаная полоса из двухфазной стали с ферритно-мартенситной структурой, химический состав которой содержит, мас.%:

0,010≤С≤0,100

0,050≤Mn≤1,0

0,010≤Cr≤1,0

0,010≤Si≤0,50

0,001≤Р≤0,20

0,010≤Al≤0,10

N≤0,010,

при этом остальную часть составляют примеси, образующиеся при производстве, при этом полоса содержит от 1% до 15% мартенсита.

В предпочтительном варианте выполнения состав полосы в мас.% является следующим:

0,020≤С≤0,060

0,300≤Mn≤0,500

0,010≤Cr≤1,0

0,010≤Si≤0,50

0,001≤Р≤0,100

0,010≤Al≤0,10

N≤0,010,

при этом остальную часть составляют примеси, образующиеся при производстве.

Полоса в соответствии с настоящим изобретением может также характеризоваться следующими отличительными признаками, отдельно или в комбинации:

- она имеет сопротивление растяжению Rm, превышающее 450 МПа;

- она имеет сопротивление растяжению Rm, превышающее 500 МПа;

- она имеет сопротивление растяжению Rm, превышающее 600 МПа;

- она имеет средний коэффициент анизотропии r, превышающий 1,1;

- она имеет средний коэффициент анизотропии r, превышающий 1,3;

- она содержит от 1% до 10% мартенсита;

- она содержит от 5% до 8% мартенсита.

Наконец, третьим объектом настоящего изобретения является использование стальной полосы в соответствии с настоящим изобретением для изготовления деталей для автомобиля при помощи глубокой штамповки.

Осуществление изобретения

Способ в соответствии с настоящим изобретением состоит в горячей прокатке сляба специального состава, затем в сматывании в рулон полосы в горячем состоянии, полученной при температуре, находящейся в пределах от 550 до 850°С.

Эта намотка в рулон при повышенной температуре по существу способствует улучшению того, что называют строением, то есть анизотропной структурой. Такая намотка способствует осаждению цементита Fe3C и сокращению количества углерода, переходящего в раствор во время отжига и отрицательно влияющего на развитие рекристаллизационной текстуры.

После этого осуществляют холодную прокатку полосы с коэффициентом обжатия от 60% до 90%, затем непрерывный отжиг полосы в межкритической температурной области.

Отжиг в межкритической области позволяет повторно растворить науглероженные фазы, образовавшиеся во время намотки в рулон после рекристаллизации. Поскольку аустенизация и растворение науглероженных фаз происходят после рекристаллизации, это позволяет сохранить оставшийся при рекристаллизации углерод и высвободить его после развития рекристаллизованной ферритной текстуры. Таким образом, углерод в твердом растворе не влияет на текстуру, как в случае намотки в рулон при низкой температуре, и на текстуру влияет только изотропный характер образовавшегося мартенсита.

После этого охлаждают полосу до температуры окружающей среды в один или несколько этапов, причем скорость охлаждения от 600°С до температуры окружающей среды составляет от 100°С/с до 1500°С/с, и в случае необходимости ее отпускают при температуре ниже 300°С.

Фаза быстрого охлаждения позволяет сформировать мартенсит в структуре стали, что обеспечивает получение очень хороших механических характеристик. Однако следует избегать чрезмерного формирования мартенсита, так как он является изотропным и, следовательно, снижает средний коэффициент анизотропии r.

Закалка в воде позволяет сформировать значительное количество науглероженных фаз по сравнению с рассматриваемым анализом. Можно снизить фракцию сформировавшей мартенситной фазы, понижая температуру выдержки до более низких значений в межкритической области или осуществляя медленное охлаждение перед закалкой.

Можно также снизить разность твердости между ферритной структурой и мартенситной фазой, охлаждая более медленно полосу или осуществляя короткий отпуск в течение примерно одной минуты мартенситной фазы, сформировавшейся после закалки в воде.

Необходимо отметить, что этот отпуск ни в коем случае не является искусственным сверхстарением, как это происходит в известных технических решениях. Действительно, при искусственном сверхстарении (или overaging на английском языке), которое обычно осуществляют при температурах от 300 до 500°С, в частности происходит уничтожение мартенсита, который является существенным элементом настоящего изобретения. Отпуск, осуществляемый в случае необходимости в соответствии с настоящим изобретением, состоит в осаждении части углерода в виде твердого раствора, оставшегося в мартенсите, без снижения содержания этого мартенсита. Максимальная температура этого отпуска составляет 300°С, предпочтительно 250°С и еще предпочтительнее 200°С.

Композиция в соответствии с настоящим изобретением содержит углерод в количестве от 0,010% до 0,100%. Этот элемент имеет большое значение для достижения хороших механических характеристик, но не должен присутствовать в слишком больших количествах, так как он может способствовать образованию слишком большого количества мартенситной фазы.

Она также содержит марганец с содержанием от 0,050% до 1,0%. Марганец повышает предел упругости стали, значительно снижая при этом ее ковкость, поэтому его содержание ограничивают.

Композиция содержит также хром с содержанием от 0,010% до 1,0%, способствующий необходимому формированию мартенсита.

Композиция содержит также кремний с содержанием от 0,010% до 0,50%. Он значительно повышает предел упругости стали, незначительно снижая при этом ее ковкость и ухудшая ее способность к нанесению покрытия.

Композиция содержит также фосфор с содержанием от 0,001% до 0,20%, повышающий твердость микроструктуры, не ухудшая при этом ее текстуры.

Композиция содержит также алюминий с содержанием от 0,010% до 0,10%, мешающий старению путем связывания азота.

Пример

В качестве не ограничительных примеров и для лучшего понимания настоящего изобретения были произведены две марки стали. Их состав в тысячных долях процента приведен в следующей таблице:

Остальную часть состава образуют железо и неизбежные при производстве примеси.

Используемые сокращения:

Re - предел упругости в МПа;

Rm - сопротивление растяжению в МПа;

R - коэффициент анизотропии;

Р - ступень

%m - содержание мартенсита.

После производства две марки были аустенизированы при 1250°С в течение одного часа для растворения нитридов алюминия. После этого слябы были подвергнуты горячей прокатке таким образом, чтобы температура в конце прокатки превышала 900°С и достигла значения температуры намотки в рулон. Марку А сматывали в рулон при 720°С, тогда как один образец марки В был намотан в рулон при 550°С, а другой - при 720°С.

После этого разные образцы были подвергнуты холодной прокатке до получения коэффициента обжатия в 75%, затем прошли обработку отжигом при температуре выдержки 750°С для некоторых образцов и 800°С для других образцов. После этого осуществили охлаждение до температуры окружающей среды со скоростью порядка 25°С/с при помощи закалки в воде.

После этого измерили механические характеристики и анизотропию полученных сталей.

Результаты приведены в следующей таблице:

А

720

800

0,98

14

750

1,02

12

В

720

800

1,27

8

750

1,37

7

550

800

1,21

6

750

1,09

5

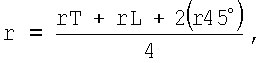

Общая анизотропия стали определяется средним коэффициентом нормальной анизотропии r:

где:

где:

rT - значение r, измеренное в поперечном направлении по ходу прокатки полосы;

rL - значение r, измеренное в продольном направлении по ходу прокатки полосы;

r45° - значение r, измеренное под углом 45° относительно направления прокатки полосы.

Для температуры намотки в рулон 720°С на фиг.1 показано соотношение между средним коэффициентом r и уровнем содержания образовавшегося мартенсита %m для марок А и В. Отмечается, что чем выше уровень содержания мартенсита, тем более изотропной является сталь.

Кроме того, отмечается, что чем выше уровень содержания мартенсита, тем выше механические характеристики.

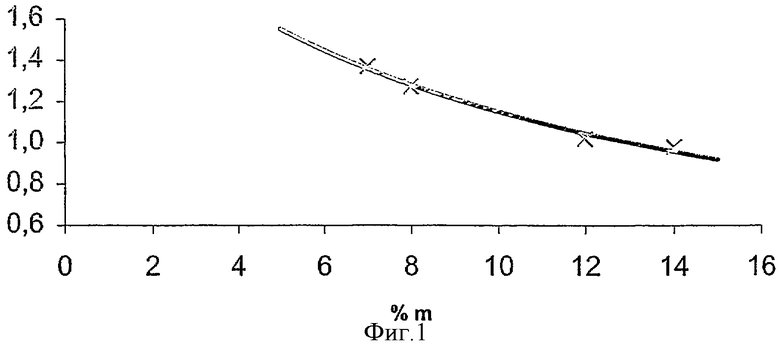

В качестве иллюстрации на фиг.2 показана микроструктура стали, полученная для марки А, намотанной в рулон при 720°С, затем прошедшей через отжиг при 750°С с получением в конечном итоге 12% мартенсита. На фигуре четко виден феррит и образовавшийся мартенсит.

Изобретение относится к изготовлению холоднокатаной полосы из двухфазной стали с ферритно-мартенситной структурой. Для повышения штампуемости полосы и механических свойств получают сляб из стали, содержащей, мас.%: 0,010≤С≤0,100, 0,050≤Mn≤1,0, 0,010≤Cr≤1,0, 0,010≤Si≤0,50, 0,001≤Р≤0,20, 0,010≤Al≤0,10, N≤0,010, при этом остальную часть составляют железо и примеси, образующиеся при получении стали. В дальнейшем осуществляют следующие этапы: горячую прокатку сляба в полосу, смотку полученной полосы в горячем виде в рулон при температуре, находящейся в пределах от 550 до 850°С, холодную прокатку с коэффициентом обжатия, находящемся в пределах от 60 до 90%, непрерывный отжиг в межкритической температурной области, охлаждение до температуры окружающей среды в один или несколько этапов, причем скорость охлаждения от 600°С до температуры окружающей среды составляет от 100°С/с до 1500°С/с; в случае необходимости производят отпуск полосы при температуре ниже 300°С. При этом операции отжига и охлаждения осуществляют таким образом, чтобы в конечном итоге полоса содержала от 1 до 15% мартенсита. Кроме того, изобретение касается изготовленной при помощи этого способа полосы. 3 н. и 19 з.п. ф-лы, 2 табл., 2 ил.

0,010≤С≤0,100

0,050≤Mn≤1,0

0,010≤Cr≤1,0

0,010≤Si≤0,50

0,001≤Р≤0,20

0,010≤Al≤0,10

N≤0,010

железо и примеси, образующиеся при производстве остальное,

производят горячую прокатку сляба, полученную полосу в горячем виде сматывают в рулон при температуре от 550 до 850°С, полосу подвергают холодной прокатке с коэффициентом обжатия от 60 до 90%, затем полосу подвергают непрерывному отжигу в межкритической температурной области, охлаждают до температуры окружающей среды в один или несколько этапов, причем скорость охлаждения от 600°С до температуры окружающей среды составляет от 100 до 1500°С/с и, в случае необходимости, ее подвергают отпуску при температуре ниже 300°С, при этом операции отжига и охлаждения осуществляют до достижения в конечном итоге в полосе от 1 до 15% мартенсита.

0,020≤С≤0,060

0,300≤Mn≤0,500

0,010≤Cr≤1,0

0,010≤Si≤0,50

0,001≤Р≤0,100

0,010≤Al≤0,10

N≤0,010

железо и примеси, образующиеся

при производстве остальное

0,010≤С≤0,100

0,050≤Mn≤1,0

0,010≤Cr≤1,0

0,010≤Si≤0,50

0,001≤Р≤0,20

0,010≤Al≤0,10

N≤0,010

железо и примеси, образующиеся

при производстве остальное

при этом полоса содержит от 1 до 15% мартенсита.

0,020≤С≤0,060

,300≤Mn≤0,500

0,010≤Cr≤1,0

0,010≤Si≤0,50

0,001≤Р≤0,100

0,010≤Al≤0,10

N≤0,010

железо и примеси, образующиеся

при производстве остальное

| US 4336080 А, 22.06.1982 | |||

| ЕР 0969112 А, 05.01.2000 | |||

| US 6312536 А, 06.11.2001 | |||

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО МЕТАЛЛА ВЫСШИХ КАТЕГОРИЙ ВЫТЯЖКИ С ТОНЧАЙШИМ ЦИНКОВЫМ ПОКРЫТИЕМ С ПРЕВОСХОДНОЙ ШТАМПУЕМОСТЬЮ | 1997 |

|

RU2128719C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

Авторы

Даты

2008-12-20—Публикация

2004-01-30—Подача