Изобретения относится к промышленности строительных материалов и в частности для производства пеностекольных плит и блоков из вулканических стекол (перлита, литоидной пемзы, туфов, цеолитов и др.) и искусственного стекла (эрклеза).

Важнейшим и дорогим элементом в традиционной технологии производства пеностекольных изделий являются формы, изготовленные из легированной стали.

Применяемые на Гомельском стекольном заводе формы для производства пеностекольных плит и блоков ППБ выполнены в виде чаши с двумя вынимающимися круглыми пластинами на дне и гладкой крышкой. ППБ извлекается с помощью гидравлическим выталкивателем. Однако, чаще всего их извлекают ручным способом. Применяют также формы в виде чаши, состоящие из двух частей (Ф.Шилл, «Пеностекло» (производство и применение), Стройиздат, М 1965 г, стр. 62-63; Патент-США №2445298). Верхняя и нижняя части формы имеют вид усеченного конуса и вместе образуют замкнутую непроницаемую камеру. Стенки форм с трех сторон скошены для свободного извлечения ППБ из форм, а четвертая сторона остается ровной. Края формы, слегка загнутые, закрываются и герметизируются. Готовые ППБ из форм извлекают ручным способом при 600-700°С и помещают в печь отжига для охлаждения до 50°С.

Тепловой агрегат для производства ППБ (Патент РФ №2502029 и №2582327) содержит челночную печь, транспортную систему, состоящую из подины с платформой, выполненной из наборов листовой стали, на поверхности которой установлены ограничители ППБ: не съемные, поперечные по отношению к оси печи, выполнены из металлических пластин трапецеидальной формы, сужающихся в продольном направлении, и съемные, продольные, выполненные из двух уголков, внутри которых смонтированы две квадратные полосы, разделяющие их на три равные части с образованием квадратных Т-образных каналов, предназначенных для входа в них по мере движения подины печи квадратных металлических полос, подвешенных на тросах подъемника с приводом.

Существует тепловой агрегат для скоростного обжига пористых заполнителей в неподвижном монослое в челночной печи (Патент РФ №2661293). Каждая пластинчатая опора подины печи выполнены в виде двух, горизонтальных, продольных по отношению к оси печи, полос, соединенных между собой Г-образными элементами, из которых верхние полосы соединены между собой сваренными друг с другом полутрубами, образуя платформу подины. Такая конструкция подины печи при обжиге пористых заполнителей и ППБ обеспечит ее долговечность. Однако, при производстве ППБ нижняя их поверхность получится гофрированная и требуется доработка. Недостатками вышеуказанных агрегатов являются:

- время вспучивания ППБ в закрытых формах в печах длиной 80-100 м составляет 2,5 ч, а их охлаждение 14-16 часов, что отрицательно влияет на производительность печей - она в среднем составляет 20 тыс.м3/год, в том числе 10 тыс.м3 крошка, и на удельный расход топлива - около 170 кг. усл. т./м3, что состоит из 120 кг. усл. т. на вспучивание ППБ в печи и около 50 кг. усл. т./м3 на варки искусственного стекла (эрклеза) для изготовления ППБ с Ycp=200 кг/м3;

- высокий расход жароупорной стали на формы - до 3,0 кг/м3 ППБ связан с тем, что каждое изделии вспучивается в отдельной форме. При производительности печи 20 тыс.м3/год расход жароупорной стали составит около 50-60 т/год;

- длина печи определяет высокие капитальные затраты на строительство и необходимость больших производственных площадей;

- съем ППБ из форм ручным способом при 700°С, создает технические и человеческие трудности и занимает определенное время - около 40-50 секунд, что также отрицательно влияет на производительность агрегатов. («Технология минеральных и теплоизоляционных материалов и легких бетонов» М. Стройиздат, 1976 г, стр. 237-255).

Из вышесказанного можно полагать, что известные тепловые агрегаты не соответствуют современными техническими и экономическими требованиям.

Цель изобретения - усовершенствовать: 1. тепловую систему печи для повышения ее производительности, снижения удельного расхода топлива путем сокращения время вспучивания ППБ до 3 раз; 2. конструкцию форм, обеспечивая: оптимальное использование тепла дымовых газов нижнего яруса печи для равномерного нагрева пеностекольной смеси в формах, упрощение процесса съема ППБ из форм, исключая человеческого фактора, а также резкое снижение удельного расхода жароупорной стали, 3. конструкцию платформы подины челночной печи, обеспечивая ее долговечность и требуемую геометрию ППБ.

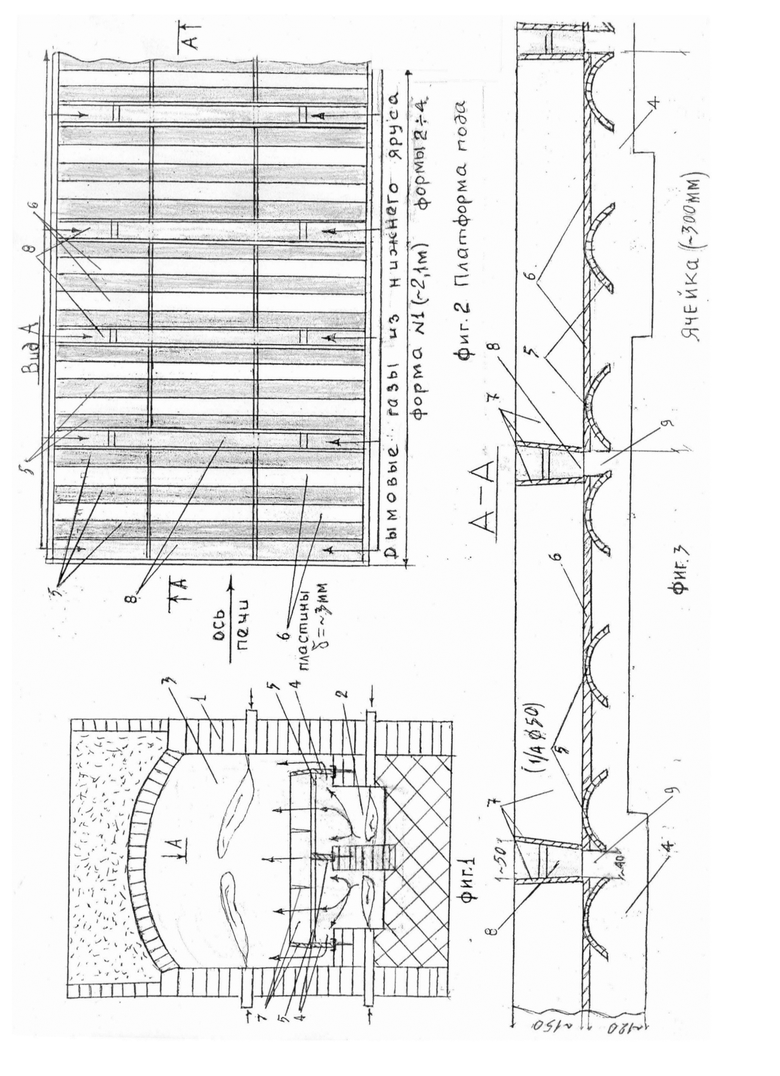

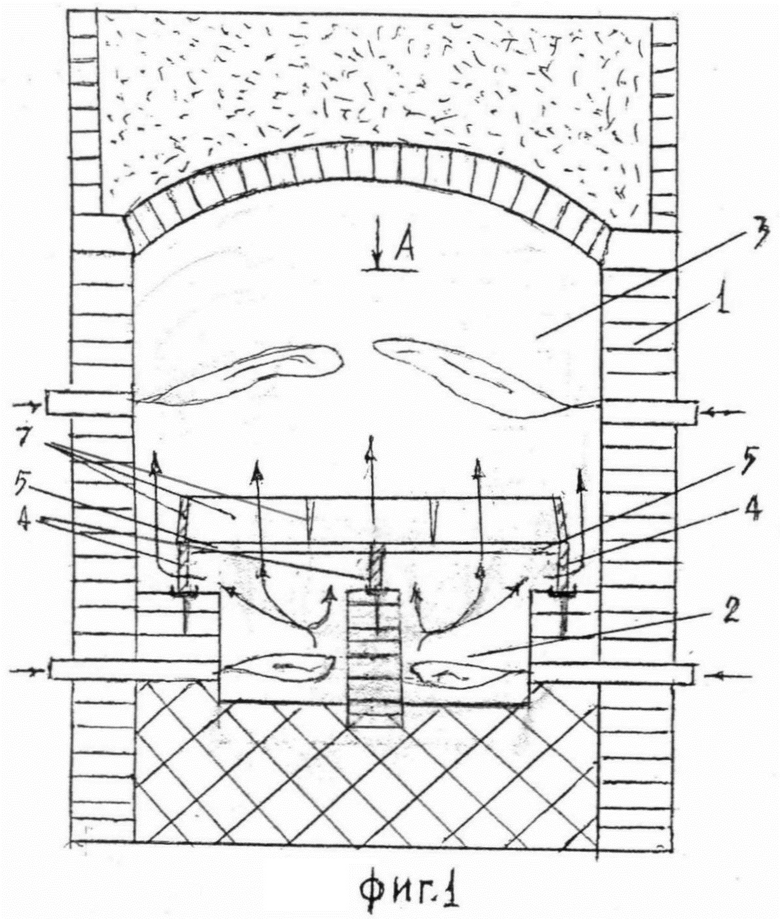

На фиг. 1 показана челночную печь в поперечном разрезе, на фиг. 2 - вид А показана конструкцию платформы подины печи, на фиг. 3 продольный разрез А-А по оси печи.

Тепловой агрегат состоит (фиг. 1, 2, 3) из челночной печи 1 с двух ярусной системой отопления 2, 3, транспортной системы - подины, выполненной из двух или трех прерывистых по нижнему контуру пластинчатых опор 4, соединенных между собой 1/4 трубами 5. например, из труб диаметром 50 мм, разделенные на 4 части по продольным разрезам, которые соединены друг с другом металлическими пластинами 6 (толщиной около 3 мм) образуя платформу (5 и 6) подины только на участках под ячейками форм 7. Суммарная ширина которых равна ширине ячейки, т.е. ширине ППБ. Между платформами 5 и 6 образован проход 8 шириной около 50 мм. Многоячейковая форма 7 имеет длину 2.1 м, ширину 1,2 м, высоту 0,15 м (возможны и другие размеры) состоит из 18 ячеек (ППБ). В печи предусматривается 4 форм с 72 шт ППБ (возможен и более). Для удаления дымовых газов из нижнего яруса 2 печи в верхний 3, обеспечивая равномерный нагрев форм со всех сторон и высокое качество ППБ, между ячейками форм (фиг. 2, 3), поперечно к оси печи, выполнены проходы 8 (шириной, около 50 мм), совпадающие с проходами между платформами 9. Для упрощения процесса и сокращения времени съема ППБ из форм 7 они состоят из многих ячеек, открытых сверху и снизу, а их стенки выполнены в виде квадратно-трапецеидального сечения постепенно расширяющихся сверху вниз (около, на 2 см). Такое решение позволит при подъеме формы одновременно удалить все 18 шт ППБ.

Тепловой агрегат работает следующем образе. Из бункера, по мере движения подины печи в ячейки форм 7 подают слой пеностекольной смеси требуемой толщины и направляют в раскаленную печь с температурой 1050°С в верхнем ярусе и 1000°С в нижнем. Для получения ППБ толщиной 150 мм толщина слоя смеси составит около 75 мм.

Время обжига составит 50 минут. Печь с 4 формами и 72 шт ППБ (с размерами 0,4×0,3×0,15 м, возможны и другие размеры) длиной около 9,0 м (2,1×4+0,6) и ширине канала по внутренней кладке около 1,5 м производительность агрегата составит 12,0 тыс.м3 в год или 40,0 тыс.м2 с толщиной наружной стены 0,3 м.

После формирования 72 шт. ППБ в четырех формах, подину с четырмя ступенями двигают на выход печи. Длина каждой ступени определяется длиной формы - 2,1 м., время толкания - 10 секунд. С платформы подины форму с 18 шт. ППБ толкателем отправляют на стол съема и пакетирования ППБ. На столе съема подъемник поднимает форму на 20 см и без ППБ отправляет ее на платформу пода и возвращается обратно (время 20 секунд). На столе съема осуществляется пакетирование ППБ (2 пакета по 9 шт. ) и помещают в термос для их охлаждения в течение 16 часов согласно патенту РФ №2582327. Описанный процесс повторяется в 4 раза, а затем подина с формами отправляют в печь одновременно заполняя ячейки слоем пеностекольной смеси. Общая продолжительность одного цикла - с четремя ступенями съема 72 ППБ составляет около 2 минуты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловой агрегат для скоростного обжига пористых заполнителей в неподвижном монослое | 2017 |

|

RU2661293C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2014 |

|

RU2582327C1 |

| ЧЕЛНОЧНАЯ ПЕЧЬ | 2012 |

|

RU2502029C1 |

| ПЕЧЬ ДЛЯ ОБЖИГА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2000 |

|

RU2198363C2 |

| Кольцевая печь | 1990 |

|

SU1796854A1 |

| СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ КОНТАКТНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2662578C1 |

| Кольцевая печь | 1990 |

|

SU1838739A3 |

| СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ КОНТАКТНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2540196C2 |

| ПЕЧЬ | 2000 |

|

RU2198362C2 |

| Способ изготовления изделий из ячеистой керамики | 1975 |

|

SU527399A2 |

Изобретение относится к агрегатам для производства пеностекольных плит и блоков (ППБ) из вулканических и искусственных стекол. Агрегат содержит челночную печь с двух ярусной системой отопления и транспортную систему, выполненную в виде подины, состоящей из 2-3 пластинчатых опор. Опоры соединены между собой полутрубами или наборами металлических пластин, образующими платформу подины. Также агрегат содержит формы, состоящие из по меньшей мере 9 ячеек. Между ячейками форм, поперечно к оси печи, выполнены проходы, которые сужаются снизу вверх. Пластинчатые опоры подины печи выполнены прерывистыми по нижнему контуру и соединены трубами и металлическими пластинами толщиной 3 мм. Между участками платформы выполнены проходы, совпадающие с проходами, выполненными между ячейками форм. Техническим результатом изобретения является усовершенствование тепловой системы печи для повышения ее производительности, снижение удельного расхода топлива путем сокращения время вспучивания ППБ до трех раз. 3 ил.

Агрегат для производства пеностекольных плит и блоков (ППБ) из вулканических и искусственных стекол, содержащий челночную печь с двух ярусной системой отопления, транспортную систему, выполненную в виде подины, состоящей из 2-3 пластинчатых опор, соединенных между собой полутрубами или наборами металлических пластин, образующими платформу подины, отличающийся тем, что он снабжен формами, состоящими из по меньшей мере 9 ячеек, открытых сверху и снизу, стенки которых имеют квадратно-трапецеидальное сечение, постепенно расширяющиеся сверху вниз на 2 см, а между ячейками форм, поперечно к оси печи, выполнены проходы шириной около 50 мм, сужающиеся снизу вверх, при этом пластинчатые опоры подины печи выполнены прерывистыми по нижнему контуру и соединены трубами диаметром 50 мм, разделенными на 4 части по продольным разрезам, и металлическими пластинами толщиной 3 мм, образуя участки платформы подины под ячейками форм, при этом между участками платформы выполнены проходы, совпадающие с проходами, выполненными между ячейками форм.

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2014 |

|

RU2582327C1 |

| ЧЕЛНОЧНАЯ ПЕЧЬ | 2012 |

|

RU2502029C1 |

| ПЕЧЬ | 2000 |

|

RU2198362C2 |

| Тепловой агрегат для скоростного обжига пористых заполнителей в неподвижном монослое | 2017 |

|

RU2661293C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2445298C1 |

| Мотофреза | 1988 |

|

SU1607704A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ОБЪЕКТА | 1994 |

|

RU2081430C1 |

Авторы

Даты

2020-08-12—Публикация

2019-08-30—Подача