Изобретение относится к промышленности строительных материалов, а именно к сушке сыпучих материалов - песка, золы, шлаков, угля, известняков, опоковых пород, опилок, варки гипса, гажи и др.

Известна кольцевая печь, состоящая из теплоизолированного вращающегося пода, включающего платформу, опорно-упорной системы, привода и неподвижного теплоизолированного корпуса, внутри которого смонтированы короба теплообменника с концентрично расположенными перегородками и радиально установленными мешалками с приводом. Корпус выполнен с кольцевыми ограничителями, погруженными в слой сыпучего материала (например, золы), покрывающего под печи (Патент РФ №1838739 «Кольцевая печь», бюл. №32, 1993 г.). Недостатками данного агрегата являются:

- сложность конструкции - под печи с материалом, опираясь на опорно-упорную систему, вращается с помощью привода, а сухой материал с поверхности пода удаляют выгружателем;

- повышенный расход металла - масса агрегата со средним диаметром 12 м и шириной пода 2 м (производительность 100 тыс.т в год золы) составляет 40 т;

- материал нагревается только от боковых поверхностей коробов теплообменника, а нагрев со стороны пода и свода отсутствует, что составляет 60% от общей поверхности нагрева;

- короба теплообменника занимают 35% полезной площади пода, что настолько снижает производительность агрегата.

В США на одном ОФ действует агрегат «Holo-Flita» для контактной сушки высоковлажных концентратов углей с производительностью 5 т/ч по испаренной влаге (Технические предложения по сушке угольных концентратов ОФ разреза Нерюгринский с использованием аппарата «Holo-Flita» - США, фирма «Hucce-Ubau» Япония, 1979 г.).

В этом агрегате, выполненном в виде мощного пустотелого винта, в качестве теплоносителя используется минеральное масло с температурой кипения 290°С при атмосферном давлении. С целью повышения скорости сушки температуру масла повышают до 340°С посредством повышения давления масла до 10 ати (температура кипения масла возрастает до 400°С). Недостатками данного агрегата являются:

- применение дефицитного, дорогостоящего минерального масла, сооружение большого резервуара для его хранения и сложной системы рециркуляции и пожаробезопасности;

- применение мощного циркуляционного насоса 135 кВт и, соответственно, повышение удельного расхода электроэнергии до 34 кВт/т испаренной влаги;

- усиление корпуса и узлов агрегата посредством увеличения толщины до 8 мм, что ухудшает теплопередачу через стенки винта к материалу.

Из вышеизложенного можно полагать, что известные контактные сушилки не соответствуют современным техническим требованиям.

Для сушки сыпучих материалов в промышленности применяют конвективные сушильные барабаны (С.П. Онацкий - «Производство керамзита». Изд. Литература по строительству, M., 1971, стр.149.) с мощными пылеочистительными системами (циклонами). В них материал нагревается от непосредственного контакта с дымовыми газами, которые из печи уносят тонкодисперсные частицы материала. Основными недостатками этих сушилок являются:

- необходимость трехступенчатой очистки дымовых газов, что приводит к перерасходу металла (барабан СМ-147А-2,2×12 м весит 36 т, а с циклонами и газоходами - 50 т), повышению мощности концевого дымососа - с 20 до 50 кВт и увеличению производственных площадей почти в 2 раза;

- отсутствие теплоизоляции корпуса барабана приводит к потере тепла в окружающую среду до 10-15%, а плохая герметизация барабана - к неорганизованному поступлению вторичного воздуха в зону горения и перерасходу топлива на 5-6%.

Цель изобретения: упрощение конструкции, исключение необходимости применения системы пылеочистки, снижение расхода металла и топливно-энергетических затрат на процесс сушки путем ее интенсификации и сокращения продолжительности, увеличение производительности агрегата.

Сушильный агрегат для контактной сушки сыпучих материалов состоит (фиг.1, 2) из теплоизолированного корпуса 1, выполненного из трех наклонных ступеней - верхней 2, средней 3 и нижней 4, установленных разнонаправленно под различными углами. Это объясняется тем, что с уменьшением содержания влаги в материале уменьшается его угол естественного откоса. Процесс сушки сыпучих материалов (например, золы) делится на три этапа: 1 удаление физической влаги - 10-11% за 6-8 мин; 2 удаление межпоровой влаги - 5-6% за 6-7 мин; 3 удаление капиллярной влаги - 3-4% за 4-5 мин.

Внутри корпуса 1 (фиг.1) в трех ступенях 2, 3, 4 установлены двухъярусные теплообменники 5 с пятью полостями, из которых II, IV проходят насквозь по трем ступеням и заполнены материалом (золой). Полосы I, III, V являются основой каждого теплообменника 5 и смонтированы во всех трех ступенях 2, 3, 4. Дымовые газы (д.г.) из топки 6 с температурой 600°С через короб 7 поступают в I и III полости теплообменников верхней 2 и нижней 4 ступеней, затем по полости V через короб 8 направляются к концевому дымососу 9. В теплообменнике средней ступени 3 д.г. из топки 6 через короб 7 поступают в III и V полости, затем по полости I через короб 8 направляются к концевому дымососу 9. Такая система отопления обеспечивает трехкратный высокотемпературный нагрев материала, создавая оптимальные условия четырехстороннего контактного теплообмена. Однако для обеспечения равных условий нагрева материала в разных полостях - толщина слоя во II полости на 15%, больше чем в IV-й.

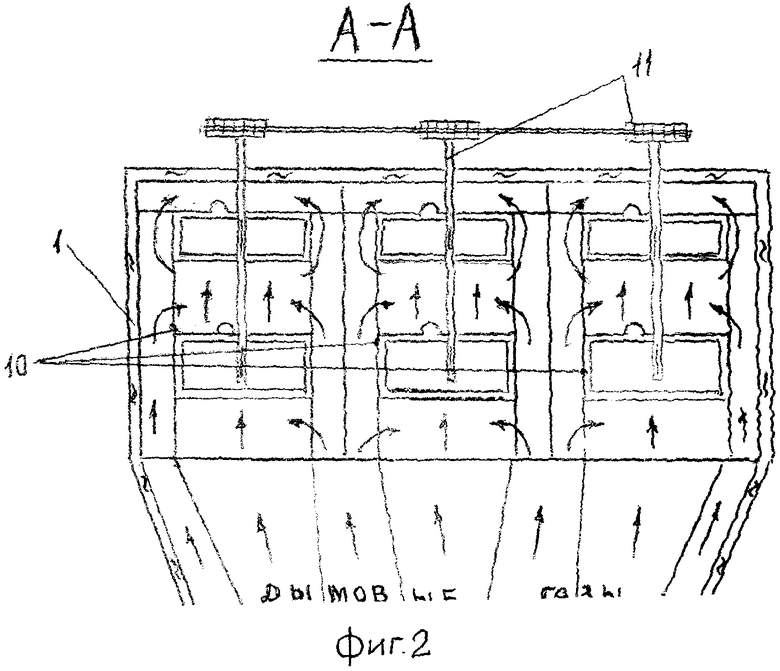

В состав агрегата входят три и более секции 10 (фиг.2), обеспечивающие создание агрегатов требуемой мощности. Материал по полостям II и IV перемешивается и перемещается по агрегату ворошителями 11, установленными группами на каждой ступени 2, 3, 4 перпендикулярно к поверхности корпуса 1 (фиг.1, 2). Скорости их вращения регулируются плавно, что обеспечивает оптимальный режим нагрева материала в трех ступенях агрегата.

Сушильный агрегат работает следующим образом.

Из бункера материал подают в полости II и IV, а из топки 6 д.г. с температурой 600°С (разбавленные отработанными дымовыми газами - о.д.г.) поступают в I и III полости верхней 1 и нижней 3 ступеней и III и V полости средней ступени. Материал во II полости верхней и нижней ступеней нагревается с четырех сторон с температурой от 600 до 400°С; в средней ступени - снизу и с боков - от 600 до 400°С, а сверху - от 400 до 200°С. Материал в IV полости нагревается: в средней ступени с четырех сторон от 600 до 400°С, а в верхней и нижней ступенях - снизу и с боков - от 600 до 400°С, а сверху - от 400 до 200°С. Толщина слоя материала во II полости составляет 140 мм, а в IV полости - 120 мм (средняя толщина - 130 мм). Производительность агрегата (длина 15 м, количество секции 3, ширина секций 0,7 м, количество полостей (ярусов) 2, толщина слоя 0,13 м, время сушки 20 мин) составит - 15×0,7×3×2×60:20×7920×0,95=180 тыс.м в год. Расход металла на изготовления такого агрегата составляет около 12 т.

Материал перемешивают и перемещают по II и IV полостям агрегата с помощью двухъярусных, четырехлопастных ворошителей с плавным регулированием скорости вращения.

Применение предлагаемого сушильного агрегата обеспечит упрощение конструкции, исключение необходимости применения системы пылеочистки, снижение расхода металла и топливно-энергетических затрат на процесс сушки путем ее интенсификации и сокращения продолжительности, увеличение производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ КОНТАКТНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2662578C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2014 |

|

RU2582327C1 |

| Кольцевая печь | 1990 |

|

SU1838739A3 |

| Тепловой агрегат для скоростного обжига пористых заполнителей в неподвижном монослое | 2017 |

|

RU2661293C1 |

| ПЕЧЬ ДЛЯ ОБЖИГА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2000 |

|

RU2198363C2 |

| ПЕЧЬ | 2000 |

|

RU2198362C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2019 |

|

RU2729793C1 |

| ЧЕЛНОЧНАЯ ПЕЧЬ | 2012 |

|

RU2502029C1 |

| Кольцевая печь | 1990 |

|

SU1796854A1 |

| Способ сушки несгораемых сыпучих материалов и установка для его осуществления | 1989 |

|

SU1776949A1 |

Изобретение относится к промышленности строительных материалов, а именно, для сушки сыпучих материалов - песка, золы, шлаков, угля, известняков, опоковых пород, опилок, варки гипса, гажи и др. Сушильный агрегат для контактной сушки сыпучих материалов состоит из теплоизолированного корпуса, теплообменника, системы отопления, ворошителей. Корпус состоит из трех наклонных ступеней, установленных разнонаправленно под различными углами, внутри которых установлены двухъярусные теплообменники с пятью полостями, из которых две (II и IV) сквозные по всем трем ступеням и заполнены сыпучим материалом (например, золой), а три (I, III и V) являются основой трех теплообменников, установленных в трех ступенях, по которым из топки подают дымовые газы (около 600°С) по следующей схеме: в I и III полости теплообменников верхней и нижней ступеней и в III и V полости средней ступени корпуса агрегата, а отработанные дымовые газы через полости V верхней и нижней ступеней и через полость I средней ступени эвакуируют концевым дымососом, а перемешивание и перемещение материала (золы) по II и IV полостям осуществляются группой четырехлопастных, двухъярустных ворошителей, смонтированных перпендикулярно к поверхности корпуса. Технический результат: упрощение конструкции, исключение необходимости применения системы пылеочистки, снижение расхода металла, снижение топливно-энергетических затрат на процесс сушки путем ее интенсификации и сокращения продолжительности; увеличение производительности агрегата. 2 ил.

Сушильный агрегат для контактной сушки сыпучих материалов, состоящий из теплоизолированного корпуса, теплообменника, системы отопления, ворошителей, отличающийся тем, что корпус состоит из трех наклонных ступеней, установленных разнонаправленно под различными углами, внутри которых установлены двухъярусные теплообменники с пятью полостями, из которых две (II и IV) сквозные по всем трем ступеням и заполнены сыпучим материалом (например, золой), а три (I, III и V) являются основой трех теплообменников, установленных в трех ступенях, по которым из топки подают дымовые газы (около 600°С) по следующей схеме: в I и III полости теплообменников верхней и нижней ступеней и в III и V полости средней ступени корпуса агрегата, а отработанные дымовые газы через полости V верхней и нижней ступеней и через полость I средней ступени эвакуируют концевым дымососом, а перемешивание и перемещение материала (золы) по II и IV полостям осуществляются группой четырехлопастных, двухъярустных ворошителей, смонтированных перпендикулярно к поверхности корпуса.

| Теплообменный аппарат для термообработки сыпучих материалов | 1981 |

|

SU1002794A1 |

| Регулятор напряжения | 1946 |

|

SU72537A1 |

| US 0006230421 B1, 15.05.2001 | |||

| US 20080184587 A1, 07.08.2008 | |||

Авторы

Даты

2015-02-10—Публикация

2012-07-13—Подача