Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении керамических плит и изделий способом однорядного обжига.

Известна печь для производства керамических пористых изделий (ячеистой керамики) из легкоплавких глин, включающая футерованный корпус, толкатель, систему отопления и транспортную систему, состоящую из обжиговых футерованных вагонеток [1], на которых устанавливаются решетчатые поддоны или сборно-разборные формы, выполненные из листовой жаростойкой стали или огнеупорной керамики [2, 3]. Формы перед обжигом загружаются гранулами глин, которые при обжиге вспучиваются и заполняют форму керамической пористой массой. После охлаждения пористые изделия удаляют из форм.

Недостатками данной печи являются:

- высокий удельный расход топлива, связанный с нагревом (до технологической температуры) и охлаждением массивной футеровки вагонеток в период каждого цикла;

- большие эксплуатационные затраты на ремонт футеровки печных вагонеток;

- малый срок службы и дороговизна металлических форм.

Известна роликовая печь для производства различных керамических изделий, преимущественно кирпича, плиток в поточно-конвейерных линиях. Эта печь состоит из футерованного корпуса, двухъярусной системы отопления, транспортной системы, выполненной из роликов с приводом [4].

Эти печи по сравнению с печами с вагонеточной транспортной системой, предназначенные для однорядного обжига, имеют ряд преимуществ: низкий удельный расход топлива; низкие эксплуатационные расходы; высокая производительность и др. Однако основным недостатком этих печей является ограниченная область применения - обжигаемые изделия должны иметь определенную суммарную (критическую) массу, выше которой ролики деформируются. Последняя наступает также при малых скоростях вращения роликов. Поэтому их нельзя применять для однорядного обжига керамических пористых изделий на металлических решетчатых поддонах, т. е. при относительно больших нагрузках (по сравнению с плитками нагрузка увеличивается почти в 2,5 раза, а скорость вращения роликов уменьшается почти в 5 раз).

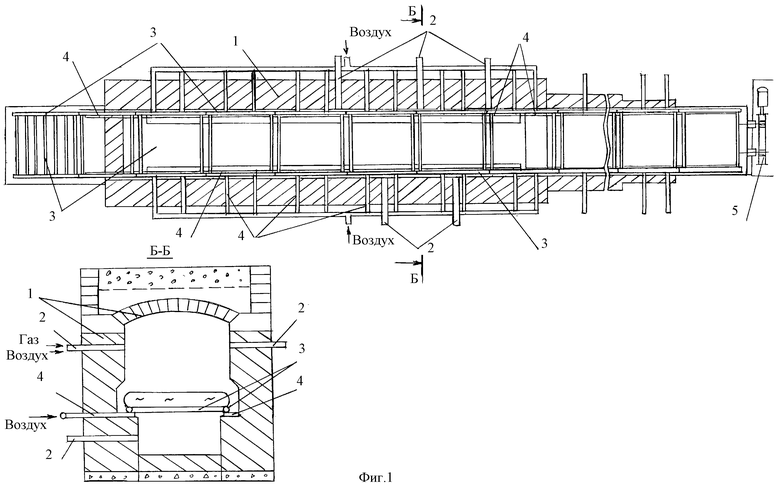

Целью предлагаемого изобретения является упрощение конструкции транспортной системы, повышение ее надежности и долговечности, обеспечение возможности реализации в промышленности способа получения вспученных керамических масс (авт. св. 1231036)[5] . Это достигается тем, что транспортная система выполнена из металлических сборно-разборных трубчатых решеток, соединенных с помощью замков в непрерывный ряд в виде поезда и скользящих по стационарным опорам, смонтированным в кладке печи, причем замок между решетками выполнен с использованием труб меньшего диаметра и металлической U-образной скобы, при этом труба меньшего диаметра с одной стороны приварена внутрь продольного ребра одной решетки, а с другой - свободно входит внутрь продольного ребра другой решетки, а съемная скоба смонтирована в отверстия, выполненные в продольных ребрах решеток перпендикулярно к направлению движения транспортной системы.

Стационарные опоры, кроме продольных, могут выполняться в виде охлаждаемых труб, смонтированных в кладке печи перпендикулярно направлению движения транспортной системы.

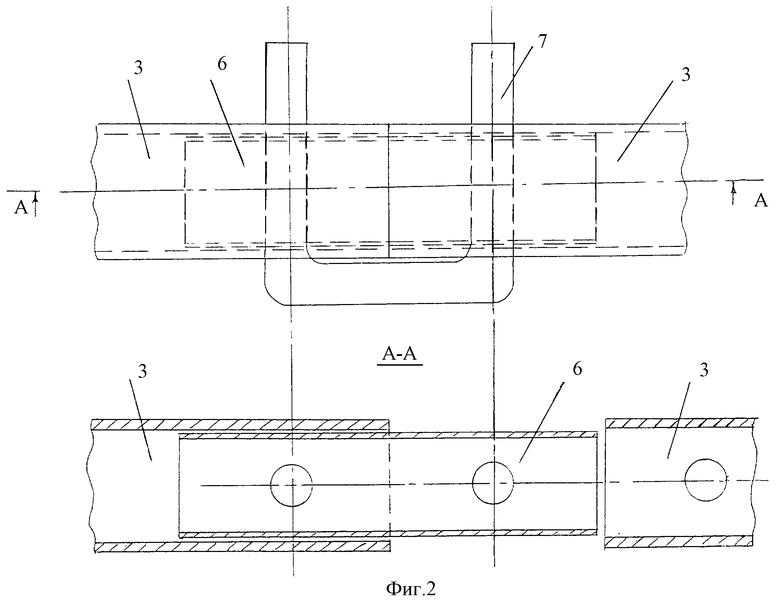

На фиг. 1 изображена печь (в плане и поперечный разрез), на фиг.2 - конструкция замка между решетками транспортной системы.

Печь состоит из футерованного корпуса 1, двухъярусной системы отопления 2, транспортной системы 3, опор 4, вытаскивателя 5 (фиг.1).

Печь работает следующим образом.

С помощью устройства свежеотформованные пластообразные заготовки из легкоплавких глин (толщиной 25-30 мм согласно авт.св. 1231036) устанавливаются на транспортную систему, выполненную из металлических решеток 3, состоящих из двух продольных и нескольких поперечных трубчатых ребер (на фиг.1 на решетках внутри печи поперечные ребра показаны только по контуру). Решетка 3 выполнена из труб преимущественно диаметром 32 мм, толщиной стен 2,5 мм с расстоянием между осями поперечных ребер ~100 мм.

Решетки 3 соединены в непрерывный ряд в виде поезда с помощью замков (фиг. 2) и опираются на стационарные опоры 4, смонтированные в кладке печи. Замок выполняется с помощью трубы меньшего диаметра 6 (например, с диаметром 25 мм) и металлической скобы 7 (например, U-образной). Труба с одной стороны приварена внутрь продольного ребра одной решетки, а с другой - свободно входит внутрь продольного ребра другой решетки, а U-образная съемная скоба смонтирована в отверстия, выполненные в продольных ребрах решеток перпендикулярно к направлению движения транспортной системы.

Поезд решеток 3 с глиняными заготовками (фиг.1) скользит по стационарным опорам 4 с помощью вытаскивателя 5. Скорость движения поезда составляет до 0,5-1,0 м в минуту, что определяет невысокий механический износ решеток и опор.

Поезд решеток 3 двигают периодически - шаг толкания определяется длиной решетки (~ 0,7-1,0 м). В конце печи, в период остановки поезда решеток вспученные (обоженные) изделия снимаются, а решетка отделяется от поезда путем демонтажа U-образных скоб и обратно возвращается в печь для повторного цикла.

Применение предлагаемой печи обеспечит упрощение конструкции транспортной системы туннельных щелевых печей, предназначенных для однорядного обжига керамических изделий, повышение ее надежности и долговечности.

Источники информации

1. Гинзбург Д.Б. и др. "Печи и сушила силикатной промышленности", Гос. изд-во лит-ры по стройматериалам, 1975 г., стр.398-407.

2. SU 19313 А, C 03 B 27/00, 28.02.1931 г.

3. Гервидс И.А. "Ячеистая керамика", сб. "Эффективная строительная керамика", ЦНИИПС, 1953 г.

4. Буз М.А., Шейман Е.Ш. и др. "Исследования однорядной сушки и обжига эффективного кирпича, керамических камней и дренажных труб"/ Реф.инф. ВНИИЭСМ, серия ПКСМ и П3, 4, М., 1972 г., с.11-14.

5. Авторское свидетельство 1231036. Бюл. 18, 15.05.86 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕЛНОЧНАЯ ПЕЧЬ | 2012 |

|

RU2502029C1 |

| ПЕЧЬ ДЛЯ ОБЖИГА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2000 |

|

RU2198363C2 |

| Тепловой агрегат для скоростного обжига пористых заполнителей в неподвижном монослое | 2017 |

|

RU2661293C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2014 |

|

RU2582327C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКОЛЬНЫХ ПЛИТ | 2019 |

|

RU2729793C1 |

| СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ КОНТАКТНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2540196C2 |

| СУШИЛЬНЫЙ АГРЕГАТ ДЛЯ КОНТАКТНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2662578C1 |

| Кольцевая печь | 1990 |

|

SU1796854A1 |

| Кольцевая печь | 1990 |

|

SU1838739A3 |

| Способ изготовления пористых керамических изделий | 1984 |

|

SU1231036A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении керамических пористых плит и изделий путем их однорядного обжига со вспучиванием. Технический результат: упрощение конструкции транспортной системы туннельных печей, повышение ее надежности и долговечности и обеспечение возможности реализации в промышленности способа изготовления пористых изделий по авт.св. 1231036. Печь включает футерованный корпус, транспортную систему, двухъярусную систему отопления. Транспортная система выполнена из металлических сборно-разборных трубчатых решеток, соединенных в непрерывный ряд в виде поезда с помощью замков, скользящих по стационарным опорам, смонтированным в кладке печи. Замок между решетками выполнен с использованием труб меньшего диаметра и металлической U-образной скобы, при этом труба меньшего диаметра с одной стороны приварена внутрь продольного ребра одной решетки, а с другой - свободно входит внутрь продольного ребра другой решетки, а съемная скоба смонтирована в отверстия, выполненные в продольных ребрах решеток перпендикулярно к направлению движения транспортной системы. 2 з.п. ф-лы, 2 ил.

| БУЗ М.А | |||

| и др | |||

| Исследования однорядной сушки и обжига эффективного кирпича, керамических камней и дренажных труб | |||

| Реферативная информация ВНИИЭСМ | |||

| Серия ПКСМ и ПЗ | |||

| - М.: ВНИИЭСМ, 1972, №4, с.11-14 | |||

| Печная вагонетка | 1989 |

|

SU1638510A1 |

| Закальный рукав с роликовым приспособлением | 1929 |

|

SU19313A1 |

| Печная вагонетка | 1987 |

|

SU1534275A1 |

| Под проходной печи | 1975 |

|

SU549481A1 |

| ГИНЗБУРГ Д.Б | |||

| и др | |||

| Печи и сушила силикатной промышленности | |||

| - М.: Гос | |||

| изд-во литературы по строительным материалам, 1956, с.398-407. | |||

Авторы

Даты

2003-02-10—Публикация

2000-06-06—Подача