Изобретение относится к устройствам для ультразвукового контроля изделий и может быть использовано для ультразвукового контроля сварных швов трубопроводов.

Цель изобретения - повышение надежности контроля за счет обеспечения перемещения акустических блоков относительно сварного шва.

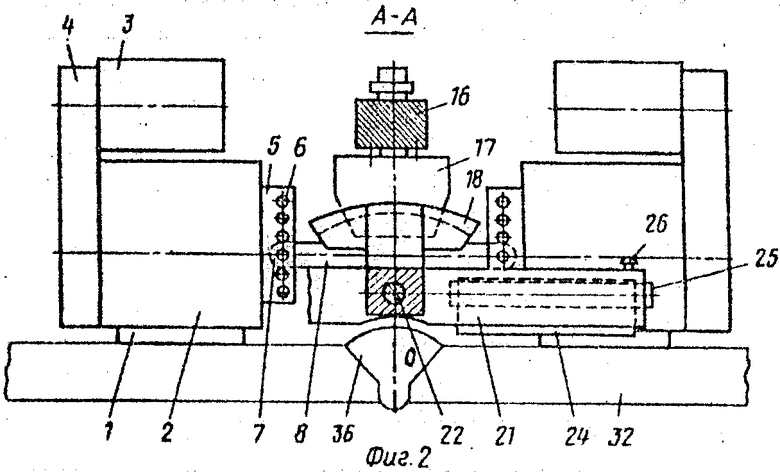

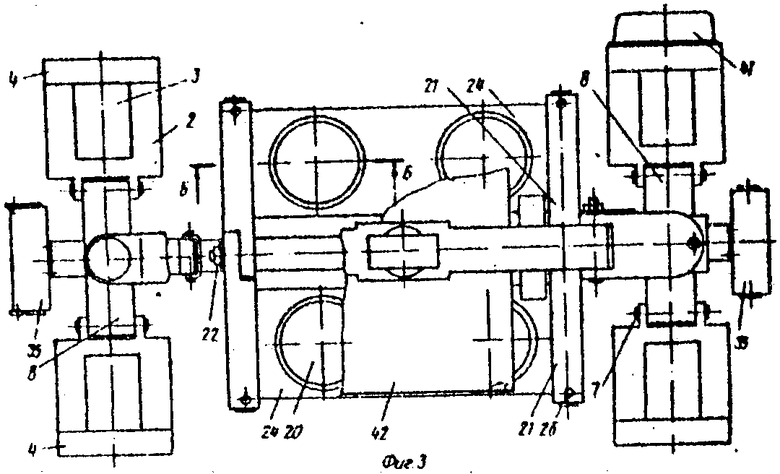

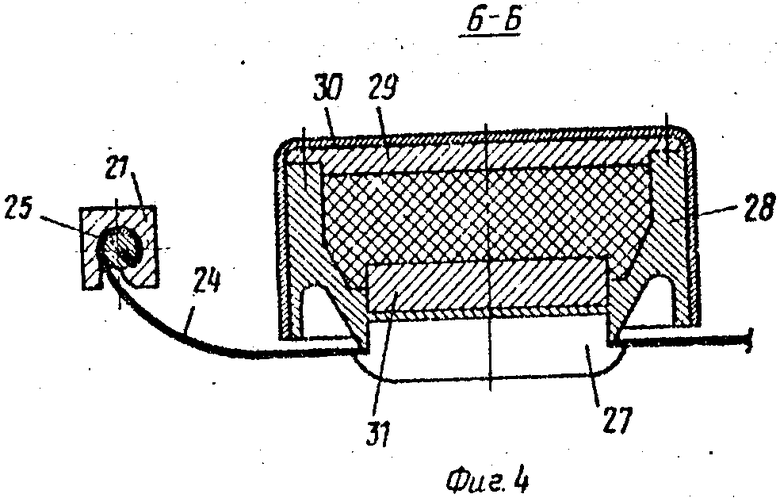

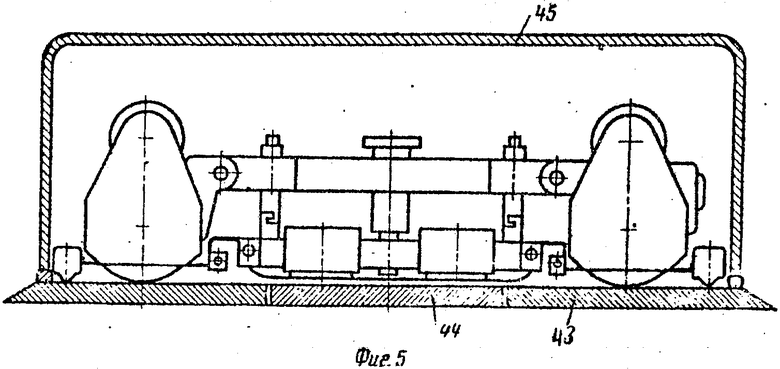

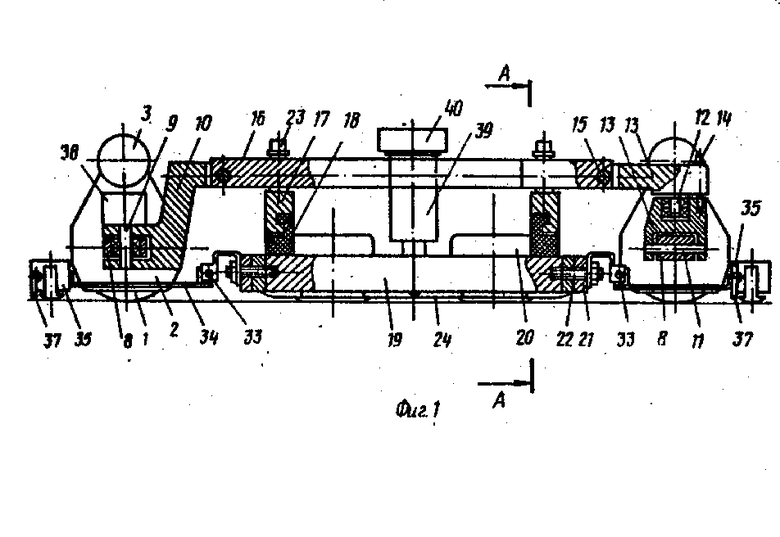

На фиг. 1 изображено устройство, продольно-осевой разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - то же, вид сверху; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - предлагаемое устройство при настройке.

Устройство содержит механизм перемещения, включающий в себя магнитные колеса 1 (фиг. 1, 2 и 3), каждый из которых установлен в обойме 2 и связан со своим приводом передвижения, представляющим собой электродвигатель 3 и редуктор 4. Обоймы 2 колес 1 (фиг. 2) снабжены проушинами 5, в которых выполнены отверстия 6 под оси 7. Посредством осей 7 проушины 5 каждой пары колес соединены с двуплечими коромыслами 8. Таким образом, обоймы 2 шарнирно соединены с коромыслами 8. В описании и чертежах приведен лишь один из вариантов выполнения шарнирно соединения обоймы 2 и коромысла 8. Коромысло 8 (фиг. 1), связывающее передние колеса 1, вертикальным шарниром 9 соединено с опорой 10, а коромысло 8, связывающее задние колеса 1 и снабженное горизонтальным шарниром 11, соединено с имеющей вертикальный шарнир 12 опорой 13. Горизонтальный шарнир 11 может быть установлен на коромысле 8 передних колес 1 вместо указанного выше его размещения. Вертикальный шарнир 12 снабжен фиксатором 14, опоры 10 и 13 запирающимися шарнирами 15 связаны с балкой 16. Таким образом, узлы крепления механизмов перемещения к балке 16 включают в себя коромысла 8, шарнирно связанные с опорами 10 и 13. На балке 16 (фиг. 1 и 2) закреплен один из составных направляющих элементов 17 самоустанавливающейся опоры, выполненный в виде направляющей дуги с цилиндрическими поверхностями. Второй элемент 18, выполненный в виде сегментного вкладыша с цилиндрическими поверхностями, конгруэнтными поверхностями направляющей 17, жестко закреплен на штанге 19 (фиг. 1) узла крепления акустических блоков 20. На чертежах изображено две самоустанавливающиеся опоры, хотя их может быть одна или три. Это зависит от количества акустических блоков 20 и длины балки 16. Самоустанавливающаяся опора в сечении представляет собой лабиринтное соединение. Узел крепления акустических блоков 20 (фиг. 1 и 3) включает в себя также держатели 21, запирающимися шарнирами 22 соединенные со штангой 19, которая связана с балкой 16 (фиг. 1) регулируемой двойной винтовой парой 23, и гибкие ленты 24. Гибкие ленты 24 (фиг. 4) посредством пальца 25 и фиксатора 26 (фиг. 3) закреплены в держателях 21. В лентах 24 (фиг. 3) размещены ультразвуковые преобразователи 27. Каждый акустический блок 20 (фиг. 4) выполнен в виде корпуса 28 с крышкой 29, снабженной экраном 30. В корпусе 28 установлен ультразвуковой преобразователь 27, над которым размещен электромагнит 31, выполняющий функции узла прижатия преобразователей 27 к контролируемому изделию 32 и удержания ферромагнитной жидкости, способствующей созданию акустического контакта. Экраны 30 предназначены для уменьшения взаимного влияния постоянных магнитов 31. На штанге 19 (фиг. 1) посредством запирающихся шарниров 33 смонтированы рессоры 34, на концах которых закреплены датчики 35 слежения за сварным швом 36. На датчиках 35 слежения установлены концевые выключатели 37. На вертикальных шарнирах 9 и 12 размещены датчики 38 угла поворота (на чертеже показан один, т. к. второй находится внутри опоры 13). Дефектоотметчик 39 и датчик 40 начала и конца контроля смонтированы на балке 16, а датчик 41 пути (фиг. 3) - на редукторе 4. Датчики 35 слежения за швом, датчики 38 угла поворота, датчик 40, начала и конца контроля, датчик 41 пути и концевые выключатели 37 соединены с блоком 42 управления (фиг. 3), расположенным на балке 16, симметрично относительно нее. Приспособление для настройки устройства включает в себя поддон 43 (фиг. 5) с тест-образцом 44 и кожух 45. Блок 42 управления электрически связан с электродвигателями 3.

Устройство работает следующим образом.

Перед контролем устройство устанавливают на специальный поддон 43 с тест-образцом 44 (фиг. 5). С помощью осей 7 (фиг. 2) закрепляют коромысла 8 в проушины 5 обоймы 2 механизма перемещения на необходимой высоте для данной кривизны поверхности контролируемого изделия 32. Регулируемой двойной винтовой парой 23 (фиг. 1) штангу 19 фиксируют относительно поверхности изделия 32 на расстоянии, необходимом для преодоления препятствий, допустимых техническими условиями на контролируемое изделие, например, поперечных сварных швов или брызг сварки, и закрепляют держатели 21 гибких лент 24 (фиг. 1) с помощью запирающегося шарнира 22. Далее вращением пальца 25 (фиг. 4) регулируют натяжение гибких лент 24 и стопорят их фиксатором 26 (фиг. 3), т. е. ультразвуковые преобразователи устанавливают так, чтобы прозвучивалось все контролируемое сечение изделия 32 (в данном случае весь объемом сварного шва 36). Затем подключают кабель (на чертеже не показан) к блоку 42 управления, включают электронный блок (на чертеже не показана) и проверяют работоспособность всех узлов.

Настроенное для контроля устройство на поддоне 43 устанавливают на контролируемое изделие 32 таким образом, чтобы сварной шов 36 находился под балкой 16, кнопкой "Пуск", расположенной на блоке 42 управления, включают устройство и оно переезжает на поверхность изделия.

Перемещение устройства осуществляется по сигналам, поступающим с датчиком 35 (фиг. 3) слежения за швом и угла поворота 38 в блок 42 управления, связанный с электродвигателями 3. Вращательное движение от выходных валов электродвигателей 3 через редукторы 4 передается на магнитные колеса 1. Передвигаясь по изделию, устройство ориентируется по сварному шву с помощью датчиков 35 слежения. При смещении устройства от оси шва более, чем на 0,3 . . . 0,5 мм в любую сторону датчики 35 слежения вырабатывают сигналы, которые поступают в блок 42 управления. По сигналу с блока 42 управления снижается скорость вращения выходных валов электродвигателей 3 и колес 1 со стороны, противоположной смещению. При этом коромысло 8 передних колес поворачивается вокруг шарнира 9, а коромысло 8 задних колес 1 - вокруг шарнира 12, и устройство движется к шву. Во время поворота с датчика 38 сигнал о величине угла поворота коромысла 8 поступает в блок 42 управления, где обрабатывается совместно с сигналом с датчика 35 слежения. Далее в блоке 42 вырабатывается управляющий сигнал, который поступает на электродвигатель 3. При перемещении устройства по невертикальным сварным швам на вертикальных и наклонных плоскостях и цилиндрических поверхностях из-за веса всего устройства задние колеса могут смещаться относительно контролируемого шва. В этом случае датчик 35 слежения также смещается, выдавая команду о наличии смещения в блок 42 управления. Сигнал с блока 42 управления поступает на один из электродвигателей 3, который снижает число оборотов, уменьшая скорость вращения колеса 1. Вследствие этого коромысло 8 задних колес поворачивается вокруг шарнира 12, возвращаясь на ось сварного шва 36. Таким образом, устройство занимает необходимое положение для контроля и далее перемещается по изделию. При этом датчик 40 начала и конца контроля выдает сигнал на электронный блок (на чертеже не показан), который включает ультразвуковые преобразователи 27, и производится прозвучивание всего контролируемого сечения шва. В случае обнаружения недопустимого дефекта дефектоотметчиком 39 делается отметка на поверхности контролируемого изделия, например краской. По сигналу датчика 40 об окончании контроля устройство останавливается. Подставляется поддон 43, и устройство с управлением от кнопки "Пуск" и "Реверс" заезжает на него.

Если при движении во время контроля переднее колесо встречает допустимое для данного изделия препятствие и наезжает на него внешним краем колеса 1 (фиг. 1), то этот край поднимается, поворачиваясь на оси 7, и не оказывает влияния на балку 16 и задние колеса 1. В случае препятствий, поднимающих все колесо 1, например шов, пересекающийся с контролируемым, коромысло 8 переднего колеса наклоняется, приподнимая опору 10 (фиг. 2), балку 16 и опору 13 задних колес 1, которые не отрываются от поверхности контролируемого изделия, т. к. коромысло 8 задних колес поворачивается вокруг горизонтального шарнира 11. При этом акустические блоки 20, прижатые электромагнитами 31 к поверхности изделия 32, остаются в неизменном положении, т. к. балка 16 с направляющей 17 поворачивается относительно сегментного вкладыша 18, а лента 24 со стороны задних колес натягивается, компенсируя подъем штанги 19 с держателями 21 и балкой 16. Датчики 35 слежения также не изменяют своего положения относительно шва, т. к. закреплены на рессоре, связанной со штангой 19.

При наезде устройства на шов, пересекающийся с контролируемым, концевой выключатель 37 переднего датчика 35 слежения поворачивается и выдает сигнал на отключение датчика 35, чем исключается ложное срабатывание последнего об изменении направления перемещения устройства. Сигнал с концевого выключателя 37 также поступает через блок 42 управления в электронный блок (на чертеже не показан), который обеспечивает отключение акустических блоков 20, расположенных с той же стороны от контролируемого шва, на время переезда им пересекающего шва. После прохождения этого шва сигналом с концевых выключателей 37 включается датчик 35 слежения за швом.

Если размер встречного шва превышает допустимые размеры, то концевые выключатели 37 отклоняются на большой угол, и вырабатываемый ими сигнал отключает устройство, и контроль прекращается.

При контроле кольцевых швов магистральных трубопроводов целесообразно снять электродвигатели 3 задних колес 1 вместе с редукторами 4 и фиксатором 14 зафиксировать шарнир 12, ибо в этом случае вес устройства направлен только перпендикулярно оси колес 1 и не вызывает их бокового смещения.

(56) Авторское свидетельство СССР N 1327678, кл. G 01 N 29/04, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1663536A1 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| Сканирующее устройство | 1988 |

|

SU1702299A1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1670586A1 |

| Двигатель внешнего сгорания и система управления двигателем внешнего сгорания | 1989 |

|

SU1831580A3 |

| УСТРОЙСТВО ДЛЯ СЛЕЖЕНИЯ ЗА СВАРНЫМ ШВОМ | 2007 |

|

RU2343469C2 |

| Автоматизированная установка ультразвукового контроля | 2016 |

|

RU2629687C1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1973 |

|

SU397838A1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Акустическое устройство для контроля сварных соединений изделий | 1981 |

|

SU1101728A1 |

Изобретение относится к устройствам для ультразвукового контроля изделий и может быть использовано для контроля сварных швов сосудов, трубопроводов и резервуаров, изготавливаемых сваркой. Цель - повышение надежности контроля за счет обеспечения точности перемещения акустических блоков относительно сварного шва. Цель достигается тем, что акустические блоки 20, смонтированные в гибких лентах 24, закрепленных в держателях 21, соединенных со штангой 19, связаны через самоустанавливающиеся опоры с балкой 16. Балка 16 запирающимися шарнирами 15 связана с опорами 10 и 13, которые вертикальными шарнирами 9 и 12 соответственно соединены с коромыслами 8. Коромысла 8 шарнирно соединены с обоймой 2 колес 1, связанных через редукторы 4 с электродвигателями 3. На штанге 19 смонтированы рессоры 34, на концах которых закреплены датчики 35 слежения за швом, с размещенными на них концевыми выключателями 37. На вертикальных шарнирах 9 и 12 установлены датчики 38 угла поворота, которые как датчики 35 слежения электрически соединены с блоком 42 управления, связанным с электродвигателями 3. В коромысле 8 задних колес 1 установлен под вертикальным шарниром 12 горизонтальный шарнир 11. 1 с. п. ф-лы, 5 ил.

АВТОМАТИЧЕСКОЕ СКАНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ИЗДЕЛИЙ, содержащее основание в виде балки, подвижно соединенные с ней по концам два коромысла, узлы соединения коромысел с балкой, механизм перемещения, каждый из которых выполнен в виде корпуса, соединенного с помощью оси с концом коромысла, и закрепленного на корпусе магнитного колеса с электродвигателем и редуктором, гибкие ленты с закрепленными на них акустическими блоками, держатели гибких лент, узлы соединения держателей гибких лент с балкой, датчики слежения за сварным швом, узлы соединения датчиков слежения за сварным швом с акустическими блоками, и концевые выключатели акустических блоков, отличающееся тем, что, с целью повышения надежности контроля за счет обеспечения точности перемещения акустических блоков относительно сварного шва, узлы соединения коромысла с балкой выполнены в виде двух звеньев, соединенных с концами балок при помощи запирающихся шарниров, геометрические оси которых перпендикулярны оси балки, шарнира с одной степенью свободы и шарнира с двумя степенями свободы, соединяющих звенья с коромыслами, геометрическая ось первого шарнира и одна из геометрических осей второго шарнира перпендикулярны оси коромысла, а вторая геометрическая ось второго шарнира перпендикулярна его первой оси, каждый узел соединения держателей гибких лент выполнен в виде жестко соединенного с балкой неподвижного кольцевого сектора с фасонной кольцевой направляющей, и кинематически связанного с ней подвижного кольцевого сектора, закрепленного на держателях гибких лент, узлы соединения датчиков слежения выполнены в виде плоских пружин, консольно соединенных с держателями гибких лент, а концевые выключатели акустических блоков размещены на датчиках слежения.

Авторы

Даты

1994-04-30—Публикация

1987-12-10—Подача