Изобретение относится к биотехнологии, в частности, к биосинтезу белкового продукта, получаемого культивированием микроорганизмов, в частности, дрожжей, на питательной среде на основе метанола, полученного из попутного нефтяного газа.

Непрерывно растущая численность населения земного шара ставит все более актуальной задачу обеспечения населения полноценным питанием, в частности, по содержанию белка. Корма, используемые в сельском хозяйстве, также должны иметь оптимальный состав питательных веществ и прежде всего белка. Недостаток белка только для целей кормопроизводства для сельского хозяйства Российской Федерации оценивается 2 млн. тонн. Одним из источников белка может служить биомасса микроорганизмов (например, дрожжей), получаемых с помощью биотехнологических процессов, осуществляемых в промышленных условиях.

Возможным источником непищевого сырья для производства белка в виде биомассы микроорганизмов является природный газ, содержащий метан.

Источником природного газа, содержащего метан, является природный газ, добываемый на газовых месторождениях и транспортируемый потребителям либо по газотранспортным трубопроводам, либо в сжиженном виде. Другим источником природного газа, содержащего метан, является попутный газ нефтяных месторождений. Если первый источник природного газа широко используется в виде топлива и сырья для химической промышленности, то второй источник природного газа, получаемый в местах нефтедобычи, как правило, не используется, из-за отсутствия необходимой инфраструктуры для его транспортировки потребителям. Поэтому попутный газ сжигается в местах нефтедобычи, являясь источником загрязнения окружающей среды продуктами сгорания.

Целью настоящего способа является производство белка путем использования попутного газа нефтяных месторождений в качестве основного компонента питательной среды, используемой для культивирования микроорганизмов - продуцентов белка. При этом ставится задача создания максимально простого для эксплуатации, использующего минимальную инфраструктуру технологического процесса получения белка из попутного газа.

Известно, что получение белка осуществляют с использованием управляемого культивирования микроорганизмов в питательной среде, содержащей источники углерода, азота, фосфора, калия, магния, железа, кальция, ростовых веществ (аминокислот и витаминов). При получении белка из природного газа, в качестве источника углерода используется метан (СН4), в качестве источника азота используется аммиак (NH3), соли аммония или нитраты, в качестве источника фосфора используется фосфорная кислота или фосфаты, в качестве источника калия используют калийные соли (например, фосфаты, сульфаты, хлориды), в качестве источника магния используются сульфаты магния, в качестве источника железа используются сульфаты железа, а в качестве источника кальция используется хлорид кальция.

В частности, известен способ получения из метана белкового продукта - гаприна («газового протеина»), в состав которого входят витамины группы В, аминокислоты и микроэлементы (см. статью Глухих С.Метан угольных пластов и шахт - источник кормового белка. "Комбикорма", №5, 2015 г., с. 84-87), при этом питательная среда для культивирования микроорганизмов содержит газообразный метан. Способ состоит из следующих основных стадий: выращивание товарной продукции; сгущение и инактивация микробной суспензии; сушка, фасовка, упаковка готового продукта. Для обеспечения основных технологических стадий процесса предусмотрены вспомогательные стадии: прием, приготовление растворов и подача в ферментеры аммиачной воды, ортофосфорной кислоты, солей и других химикатов в необходимых концентрациях; подготовка и подача кислорода воздуха; выращивание засевной «чистой культуры»; вывод отходящих газов процесса ферментации для утилизации; очистка газовоздушных выбросов на стадиях сгущения, сушки и упаковки готового продукта; мойка и дезинфекция оборудования. Основной непрерывный технологический процесс выращивания гаприна происходит в ферментерах. Перемешивание и аэрирование в них ведется с помощью циркуляционных насосов с эжекторами с напорной стороны насосов для ввода воздуха и организации рециркуляции газовой фазы. Природный газ и, при необходимости, дополнительный воздух вводятся через барбатеры. Температуру процесса стабилизирует контур циркуляции, содержащий насос и теплообменник. Контролируют рН, концентрацию растворенного кислорода и температуру датчики, установленные на трубопроводе контура циркуляции. Состав газовой фазы (кислород, метан, углекислый газ) на выходе ферментера контролируют газоанализаторы. Давление в аппарате регулируется на линии отходящего газа. Ферментер укомплектовывается насосами-дозаторами, которые могут работать в связанной системе регулирования. Полученная биомасса сначала сгущается для отделения основной массы от воды. Отделенная вода поступает на биоочистку, а полученная влажная биомасса подается на инактивацию и сушку до остаточной влажности 10%. Высушенный товарный продукт - гаприн направляется на расфасовку и упаковку в мешки.

Известны также другие способы (RU 2064016, 20.07.1996; RU 2699986, 11.09.2019) получения белка, из природного газа, содержащего метан, в которых метан подают в смеси с воздухом в водный раствор минеральных солей, содержащих источники азота, фосфора, калия, магния, железа, кальция, и некоторых других микроэлементов, необходимых для роста микроорганизмов. Подача указанной газовой смеси в водный раствор солей служит для обогащения этого раствора источником углерода, которым является метан, и кислородом воздуха. Таким образом, получают жидкую питательную среду, содержащую все необходимые компоненты для роста микроорганизмов.

Указанные способы обладают целым рядом недостатков.

Во-первых, газ метан имеет очень низкую растворимость в водной среде. Из-за этого осуществляют многократное циркулирование газовой смеси метана с воздухом через жидкую питательную среду, чтобы обеспечить более полное использование метана микроорганизмами. Из-за этого сильно усложняется конструктивное исполнение ферментеров (биоректоров), в которых культивируются микроорганизмы. Более того, сильно усложняется управление процессом культивирования микроорганизмов, т.к. в процессе роста последних образуются газообразные продукты жизнедеятельности (метаболизма)

микроорганизмов, которые постепенном накапливаются в циркулирующей смеси метана с воздухом и при определенной концентрации могут угнетать рост микробной культуры. По этой причине циркулирующую смесь метана с воздухом необходимо периодически обновлять. Для своевременного обновления газовоздушной смеси необходимо осуществлять постоянный мониторинг ее состава. Это приводит к усложнению как оборудования, так и системы управления процессом культивирования микроорганизмов. Более того, периодическое обновление газовоздушной смеси приводит к выбросу в атмосферу значительной части нерастворенного в питательной среде метана. Следствием этого является как низкая эффективность использования природного газа как источника углерода для роста микроорганизмов, так и к загрязнению окружающей среды неиспользованным метаном.

Во-вторых, существенным недостатком известных способов получения микробного белка из природного газа является то, что газ метан образует с воздухом взрывоопасную смесь. Чтобы избежать взрыва ферментеры (биореакторы) вынуждены изготавливать во взрывобезопасном исполнении и оснащать газоанализаторами содержания метана воздухе и специальными средствами автоматики, чтобы избежать образования взрывоопасной концентрации метана в воздухе. Причем состав газовой смеси надо подвергать непрерывному мониторингу и контролю не только внутри оборудования, но и в производственном помещении, где ведется производство микробного белка из природного газа. Это приводит к сильному усложнению и удорожанию оборудования, а также системы управления технологическим процессом.

Известен способ культивирования метанотрофных бактерий Pseudomonas methylotropha и Pseudomonas rosea на питательной среде, содержащей метанол (GB 13708992 A, US 3989594 A). Недостатком этого способа является использование в качестве микроорганизмов-продуцентов белка бактерий, которые растут на питательной среде с рН 6,8 и температуре близкой к 37°С. Указанные значения рН и температуры являются благоприятными для роста посторонних микроорганизмов. По этой причине производство белка по упомянутому способу ведется в стерильных условиях и в питательной среде, приготовленной на деминерализованной воде. Указанные условия сильно усложняют и удорожают процесс производства белка из метанола, требуют наличие высококвалифицированного производственного персонала умеющего осуществлять промышленное производство белка в стерильных условиях.

Этот недостаток метанолокисляющих бактерий особенно затрудняют применение известного способа при производстве белка из попутного газа в удаленных местах нефтедобычи с неразвитой инфраструктурой и при отсутствии высококвалифицированных биотехнологов.

Наиболее близким аналогом заявленного изобретения является способ культивирования метанотрофных бактерий Methylocystis или Methylosinus при аэрации на питательной среде, содержащей метанол (SU 770174, 07.09.1981). Питательная среда содержит источники азота, фосфора, минеральные соли и метанол в качестве источника углерода и энергии, при этом в питательную среду дополнительно вводят угольную кислоту в виде бикарбоната натрия в концентрации 0,1-0,25% или в виде углекислого газа до концентрации в газовой фазе 3-10%.

Данный способ предназначен для использования в горнодобывающей промышленности для снижения метаноносности угольных пластов, т.е. имеет ограниченную область применения и не предназначен для промышленного производства белка.

Технической проблемой, решаемой заявленным изобретением, является создание способа получения белка на питательной среде, получаемой из попутного газа нефтяных месторождений (далее для краткости называемого попутным газом). Заявляемый способ также может быть применим для получения питательной среды из трубопроводного природного газа.

Для решения указанной технической задачи заявленный способ характеризуется следующими операциями.

Предварительно проводят анализ попутного газа для конкретного месторождения с целью определения химического состава газа, используя при этом известные способы. С учетом полученных результатов анализа состава попутного газа производят очистку попутного газа от воды, неорганических соединений серы (в том числе, сероводорода и меркаптана), и тяжелых углеводородов, с получением технологического газа. Очистку попутного газа от вышеуказанных загрязнений проводят известными методами в установке комплексной подготовки газа (УКПГ) (Российская газовая энциклопедия. М., 2004. С. 462-464. - ISBN 5-85270-327-3).

Технологический газ, полученный после очистки попутного газа в УКПГ, используют для получения жидких компонентов питательной среды, являющихся источниками углерода и азота, и при этом хорошо растворимых в воде в отличие от газа метана, содержащегося в попутном газе.

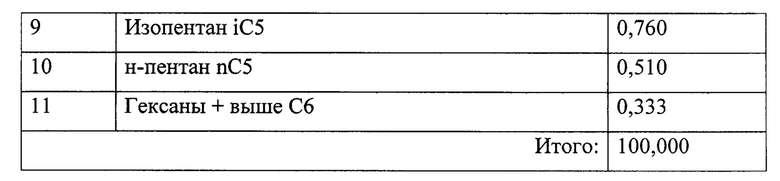

Компонент питательной среды, являющийся источником углерода, получают в виде метанола-сырца. Компонент питательной среды, являющийся источником азота, получают в виде аммиака с последующим растворением аммиака в воде. Метанол-сырец и аммиак получают технологически из попутного газа совместно. При этом используют один из известных способов, например, способ, описанном в патенте РФ №2174953. На первой стадии технологического процесса получают метанол-сырец в виде смеси метанола (СН3ОН), диметилового эфира (СН3ОСН3) и воды. При этом метанол-сырец, как компонент питательной среды, являющийся источником углерода, получают с содержанием метанола от 84,0% до 96,0%, диметилового эфира от 0,1% до 3,6%, воды от 3,0% до 15,0%.

На второй стадии технологического процесса получают аммиак как компонент питательной среды, являющийся источником азота. Для целей производства белка аммиак растворяют в воде с получением водного раствора аммиака - гидроокиси аммония (NH4OH) с содержанием от 5% до 22%.

Проводят приготовление питательной среды для культивирования микроорганизмов, растворяя в воде в определенной концентрации углеродсодержащий компонент (метанол-сырец), азотсодержащий компонент (гидроокись аммиака), минеральные соли, являющиеся источниками калия, фосфора, магния, железа и кальция, а также компонент, являющийся источником ростовых свойств питательной среды, например, дрожжевой экстракт.

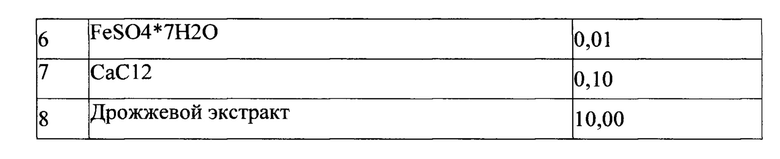

Питательную среду готовят с добавлением следующих минеральных солей. В качестве источника калия используют КН2РO4 и/или KCl, в качестве источника фосфора - КН2РO4 и/или Na2HP04, в качестве источника магния - MgSO4*7H2O, в качестве источника железа -FeS04*7H20, в качестве источника кальция - CaCl2 и/или СаНСО3, в качестве источника ростовых свойств питательной среды - дрожжевой экстракт.

Питательную среду готовят следующего состава с содержанием в 1 л среды:

- метанола от 3,00 г до 30,00 г,

- диметилового эфира от 0,01 г до 0,90 г,

- водного раствора аммиака (NH4OH) от 0,50 г до 5,00 г,

- К2НРO4 от 1,50 г до 3,50 г,

- MgSO4*7H2O от 0,5 до 2,50 г,

- FeSO4*7H2O от 0,01 г до 0,02 г,

- CaCl2 от 0,05 до 0,20 г,

- дрожжевого экстракта от 5,00 г до 30,00 г.

Для высокопродуктивного культивирования на вышеуказанной питательной среде был специально подобран штамм метилотрофных дрожжей Hansenula polymorpha var. PREMIX. Особенностью указанного штамма дрожжей, является то, что они активно растут на питательной среде с метанолом и диметиловым эфиром. Вследствие этого нет необходимости производить очистку (ректификацию) метанола-сырца для использования его в качестве источника углерода при приготовлении питательной среды для роста микроорганизмов. Следовательно, применение дрожжей Hansenula polymorpha позволяет исключить ректификацию метанола-сырца, применяемой для получения чистого метанола, используемого в качестве источника углерода при культивировании других метанолокисляющих микроорганизмов- продуцентов белка.

Другой важной особенностью дрожжей Hansenula polymorpha является то, что они растут при низких значениях рН питательной среды (близких к рН 4,0) и при относительно высоких температурах культивирования (выше 40°С). Указанное уникальное сочетание способности расти на метаноле-сырце при низком рН и высокой температуре культивирования практически полностью исключает рост посторонних микроорганизмов. В результате, процесс культивирования дрожжей Hansenula polymorpha можно осуществлять в нестерильных условиях, что существенно упрощает аппаратурное оснащение и снижает эксплуатационные затраты при ведении технологического процесса получения белка из попутного газа. Ведение процесса в нестерильных условиях также позволило готовить питательную среду на водопроводной воде питьевого качества вместо дорогой дистиллированной или деионизованной воды, обычно применяемой в стерильных процессах культивирования микроорганизмов. Для такого производства также нет необходимости использовать высококвалифицированных биотехнологов, умеющих вести промышленное производство в стерильных условиях.

После приготовления питательной среды вышеуказанного состава для белка осуществляют управляемое культивирование дрожжей Hansenula polymorpha для получения содержащей белок биомассы. Культивирование дрожжей осуществляют в аэробных условиях, для чего в объем питательной среды непрерывно подают сжатый воздух.

Управляемое культивирование дрожжей Hansenula polymorpha осуществляют в ферментере, оснащенном перемешивающим устройством, барбатером для подачи сжатого воздуха с объемным расходом до 2,0 м3/мин на 1 м3 объема питательной среды и устройством (теплообменником) для отвода тепловой энергии, выделяющейся в процессе культивирования микроорганизмов. Ферментер также оснащен датчиками температуры, датчиками рН, датчиками концентрации растворенного кислорода (pO2) и датчиками давления, подключенными к системе автоматического управления процессом культивирования.

Управляемое культивирование дрожжей Hansenula polymorpha осуществляют при температуре от 40°С до 50°С, значении рН от 3,0 до 4,5, избыточном давлении от 0,2 кг/см2 до 8 кг/см2, концентрации растворенного кислорода от 20% до 70%.

Управляемое культивирование может осуществляться в виде периодического процесса (без подачи дополнительных порций питательной среды после посева культуры) или в виде периодического процесса с добавлением водного раствора источника углерода (метанола-сырца) (fed-batch culture).

Культивирование дрожжей может также осуществляться в виде непрерывного процесса, осуществляемого в виде непрерывной подачи в ферментер вышеуказанной питательной среды с лимитирующей концентрацией источника углерода и с непрерывным отведением такого же количества отработанной питательной среды, содержащей биомассу дрожжей.

Полученную в ферментере биомассу дрожжей концентрируют одним из известных методов, например, с помощью центробежной сепарации, и/или с помощью микрофильтрации, и/или с помощью ультрафильтрации, и/или с помощью нанофильтрации, и/или с помощью обратного осмоса, и/или с помощью вакуум-выпарки, и/или концентрируют с помощью седиментации.

Далее сконцентрированную биомассу дрожжей смешивают со связующим веществом и гранулируют. В качестве связующего вещества, добавляемого для гранулирования концентрата биомассы дрожжей, используют крахмал. Далее гранулированную биомассу дрожжей высушивают до остаточной влажности не более 10% и фасуют в первичную упаковку. Фасовку гранулированной биомассы осуществляют, как правило, в бумажные крафтмешки по 1 кг, 5 кг, 10 кг 20 кг или 50 кг.

Техническим результатом, получаемым при осуществлении заявленного способа, является возможность использования попутного газа в качестве источника сырья для производства питательной среды, на которой осуществляется культивирование метилотрофных дрожжей как источника белка. При этом из попутного газа одновременно производятся основные компоненты питательной среды, используемой для культивирования метилотрофных дрожжей с целью получения белка, а именно источник углерода и источник азота. Существенной особенностью заявленного способа является:

- упрощение технологии получения питательной среды за счет исключения стадии очистки метанола-сырца от примесей (стадии ректификации),

- приготовления питательной среды на воде питьевого качества вместо дистиллированной или деионизованной воды,

- ведение процесса культивирования дрожжей в нестерильных условиях, а также

- высокая эффективность используемых для получаемой питательной среды дрожжей Hansenula polymorpha в качестве продуцентов белка.

Получаемые из попутного газа источник углерода и источник азота представляют собой полностью растворимые в воде источники углерода (метанол и диметиловый эфир) и источник азота (гидроокись аммония). Они входят как необходимые компоненты в питательную среду, и их наличие позволяет уменьшить количество вносимых добавок в виде минеральных веществ. Попутный нефтяной газ и обычный природный газ отличаются по составу, хотя основа у них - метан. В попутном газе метана меньше, чем в природном, но больше примесей, что для заявленного способа является преимуществом. Тем не менее, от части примесей необходимо производить очистку попутного газа, а именно, от неорганических соединений серы (в том числе, сероводорода и меркаптана), а также от пентакарбонила железа, если он имеется. К преимуществам заявленного способа относится также одновременное с синтезом метанола получение аммиака, водный раствор которого используется в питательной среде как азотсодержащий компонент, что, помимо упрощения способа, позволяет снизить затраты на покупку, транспортировку и хранение солей, являющихся источником азота. Таким образом, основные компоненты, необходимые для получения питательной среды и культивирования микроорганизмов, производятся в рамках единого технологического процесса на месте нефтедобычи. Кроме того, предлагаемое использование попутного газа позволяет снизить объемы его сжигания, т.е. снизить вредное воздействие этого процесса сжигания на окружающую среду. Достижению указанного технического результата способствует также выбор дрожжей Hansenula polymorpha для получения микробного белка.

Применяемые в заявляемом способе дрожжи Hansenula polymorpha утилизируют получаемый из попутного газа метанол-сырец с высоким выходом микробного белка, по этой причине в заявленном способе отсутствуют вредные выбросы в атмосферу не потребленного микроорганизмами метана, как имеет место в известных способах получения белка из газа.

Следует также отметить, что используемые жидкие компоненты питательной среды не образуют с воздухом взрывоопасные смеси, по этой причине для осуществления заявленного способа не требуется оборудование в специальном взрывозащищенном исполнении со сложной системой непрерывного мониторинга и контроля состава газовой смеси метан-воздух, напротив, для реализации заявляемого способа используется простое оборудование, традиционно используемое при получении продукции с использованием микроорганизмов (ферментеры для ведения процесса в нестерильных условиях и другое технологическое оборудование). Также для реализации заявленного способа в не требуется наличие высококвалифицированного персонала, способного вести в стерильных условиях культивирование микроорганизмов промышленных масштабах.

Пример реализации указанного способа:

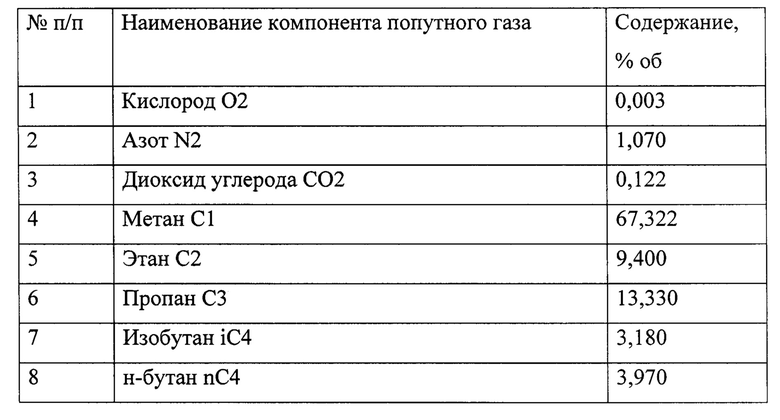

Для приготовления питательной среды был использован метанол-сырец, полученный из попутного газа нефтяного месторождения, имеющего следующий состав:

Из попутного газа вышеуказанного состава был получен метанол-сырец, содержащий:

Из этого же попутного газа был получен аммиак, который растворили в воде для получения гидроокиси аммония (NH4OH) до концентрации 22% вес.

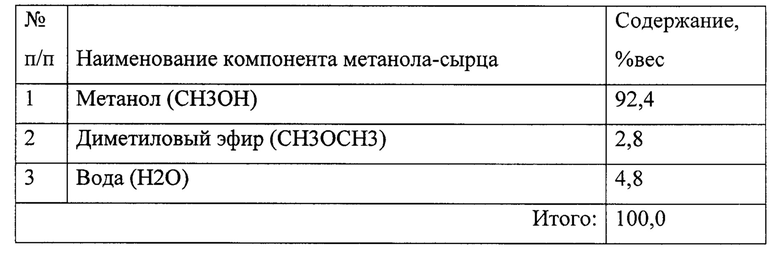

Питательную среду готовили на водопроводной воде питьевого качества:

с использованием метанола-сырца, гидроокиси аммония и минеральных солей следующего состава в расчете на 1 л:

Процесс получения микробного белка по заявляемому способу вели в стандартном ферментере с теплообменной рубашкой и мешалкой, изготовленном из нержавеющей стали, и имеющем рабочий объем 30 л (объем, занимаемый питательной средой).

В указанную питательную среду вносили посевной материал микроорганизмов в виде посевной культуры дрожжей Hansenula polymorpha, полученной на вышеуказанной питательной среде в качалочных колбах на термостатируемой качалке при температуре 42+/-1°С. Объем вносимого посевного материала составлял 10% от рабочего объема ферментера. Процесс культивирования осуществляли в непрерывном режиме со скоростью разбавления 0,12+/-0,02 ч-1. Процесс культивирования вели при температуре 42+/-1°С, значении рН 4,0+/-0,1, концентрации растворенного кислорода 25+/-5%, числе оборотов мешалки 500-800 об/мин, объемной скорости подачи воздуха на аэрацию культуры 40-50+/-2 л/мин, давлении в сосуде ферментера 1,2-2,7+/-0,2 кг/см2. Длительность непрерывного процесса культивирования составила 458 часов. Средняя удельная продуктивность процесса по биомассе дрожжей в пересчете на абсолютно сухой вес составила 14,8 г/л/час.

Полученную биомассу дрожжей концентрировали с помощью центробежной сепарации до концентрации биомассы 15+/-2% по абсолютно сухому весу. Сконцентрированную биомассу гранулировали в грануляторе с добавлением картофельного крахмала с соотношением вносимого крахмала к сырой биомассе в диапазоне 20-30% (вес).

Гранулированную биомассу дрожжей высушивали в вакуумном сушильном шкафу до остаточной влажности 8-10%. Содержание микробного белка в сухом гранулированном продукте составило от 28 до 36%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Питательная среда для культивирования биомассы дрожжей и способ ее получения | 2020 |

|

RU2742472C1 |

| Штамм метилотрофных дрожжей Ogataea polymorpha 16 AP (BKM Y-3389D) для получения белка | 2022 |

|

RU2805960C1 |

| Штамм метилотрофных дрожжей для получения кормового белка | 2024 |

|

RU2837544C1 |

| Питательная среда для выращивания дрожжей | 1980 |

|

SU945171A1 |

| Питательная среда для выращивания дрожжей | 1980 |

|

SU952956A1 |

| Рекомбинантный штамм дрожжей Ogataea haglerorum - продуцент фитазы Escherichia coli | 2021 |

|

RU2785901C1 |

| Способ получения белково-витаминной добавки из крахмалсодержащего зернового сырья | 2015 |

|

RU2613493C2 |

| Способ получения биомассы метанокисляющих микроорганизмов и линия для ее производства | 2020 |

|

RU2755539C1 |

| ФЕРМЕНТАЦИОННАЯ СРЕДА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ РЕКОМБИНАНТНЫХ БЕЛКОВ | 2009 |

|

RU2491345C2 |

| ШТАММ METHYLOCOCCUS CAPSULATUS MC19 - ПРОДУЦЕНТ БЕЛКОВОЙ МАССЫ | 2021 |

|

RU2760288C1 |

Изобретение относится к области биотехнологии. А именно к биосинтезу белкового продукта, получаемого культивированием микроорганизмов, в частности дрожжей, на питательной среде, полученной из попутного нефтяного газа. Питательную среду получают из попутного нефтяного газа, который очищают с получением технологического газа, полученный после очистки технологический газ разделяют на два потока, из которых первый поток используют для получения углеродсодержащего компонента питательной среды, а второй поток - для получения азотсодержащего компонента. Углеродсодержащий компонент питательной среды получают в виде смеси метанола, диметилового эфира, высших спиртов и других органических соединений, а также воды, а азотсодержащий компонент питательной среды получают в виде водного раствора аммиака. Затем растворяют в воде углеродсодержащий и азотсодержащий компоненты, минеральные соли, являющиеся источниками калия, фосфора, магния, железа и кальция, а также компонент, являющийся источником ростовых свойств питательной среды, вносят штамм микроорганизмов (дрожжей) и осуществляют культивирование на полученной питательной среде для получения конечного продукта - биомассы дрожжей, после чего полученную биомассу дрожжей концентрируют, гранулируют и высушивают. Изобретение позволяет упростить технологию производства питательной среды и повысить эффективность культивируемых микроорганизмов. 14 з.п. ф-лы, 3 табл., 1 пр.

1. Способ получения биомассы дрожжей, заключающийся в культивировании микроорганизмов на питательной среде, содержащей метанол, отличающийся тем, что углеродсодержащий и азотсодержащий компоненты питательной среды получают из попутного нефтяного газа, затем готовят питательную среду для культивирования микроорганизмов, растворяя в воде углеродсодержащий компонент, азотсодержащий компонент, минеральные соли, являющиеся источниками калия, фосфора, магния, железа и кальция, а также компонент, являющийся источником ростовых свойств при следующем содержании компонентов в 1 л среды:

- метанола от 0,50 до 30,00 г,

- диметилового эфира от 0,01 до 0,90 г,

- водного раствора аммиака (NH4OH) от 0,50 до 3,50 г,

- К2НРO4 от 1,50 до 3,50 г,

- MgSO4*7H2O от 0,50 до 2,50 г,

- FeSO4*7H2O от 0,01 до 0,02 г,

- CaCl2 от 0,05 до 0,20 г,

- дрожжевого экстракта от 5,00 до 30,00 г,

затем вносят посевную культуру дрожжей Hansenula polymorpha и осуществляют управляемое культивирование указанного микроорганизма на полученной питательной среде при температуре от 38 до 50°С, значении рН от 3,0 до 4,5, избыточном давлении от 0,2 до 8,0 кг/см2, концентрации растворенного кислорода от 20 до 70%, постоянном перемешивании питательной среды и при постоянном барбатировании сжатого воздуха в объем питательной среды, и непрерывном отведении тепла, образующемся при культивировании указанного рода дрожжей, после чего биомассу дрожжей концентрируют, гранулируют и высушивают и фасуют.

2. Способ по п. 1, отличающийся тем, что управляемое культивирование осуществляют в ферментере, изготовленном из нержавеющей стали, оснащенном перемешивающим устройством, барбатером для подачи воздуха в объем питательной среды и устройством для отвода тепловой энергии, выделяющейся в процессе культивирования микроорганизмов, а также датчиками температуры, рН, концентрации растворенного кислорода и давления, соединенными с автоматизированной системой управления процессом культивирования.

3. Способ по п. 1 или 2, отличающийся тем, что управляемое культивирование осуществляют в виде периодического процесса.

4. Способ по п. 1 или 2, отличающийся тем, что управляемое культивирование осуществляют в виде периодического процесса с добавлением компонента питательной среды, являющейся источником углерода (fed-batch process).

5. Способ по п. 1 или 2, отличающийся тем, что управляемое культивирование осуществляют в виде непрерывного процесса.

6. Способ по п. 1 или 2, отличающийся тем, что полученную в результате управляемого культивирования биомассу дрожжей концентрируют с помощью центробежной сепарации.

7. Способ по п. 1 или 2, отличающийся тем, что полученную в результате управляемого культивирования биомассу дрожжей концентрируют с помощью микрофильтрации.

8. Способ по п. 1 или 2, отличающийся тем, что полученную в результате управляемого культивирования биомассу дрожжей концентрируют с помощью ультрафильтрации.

9. Способ по п. 1 или 2, отличающийся тем, что полученную в результате управляемого культивирования биомассу дрожжей концентрируют с помощью нанофильтрации.

10. Способ по п. 1 или 2, отличающийся тем, что полученную в результате управляемого культивирования биомассу дрожжей концентрируют с помощью обратного осмоса.

11. Способ по п. 1 или 2, отличающийся тем, что полученную в результате управляемого культивирования биомассу дрожжей концентрируют с помощью вакуум-выпарки.

12. Способ по п. 1 или 2, отличающийся тем, что полученную в результате управляемого культивирования биомассу дрожжей концентрируют с помощью седиментации.

13. Способ по п. 1 или 2, отличающийся тем, что сконцентрированную биомассу дрожжей смешивают со связующим веществом, гранулируют и высушивают до остаточной влажности не более 10%.

14. Способ по п. 13, отличающийся тем, что в качестве связующего вещества, добавляемого для гранулирования биомассы дрожжей, используют крахмал.

15. Способ по п. 13, отличающийся тем, что гранулированную биомассу дрожжей фасуют в первичную упаковку, при этом фасовку гранулированной биомассы осуществляют в бумажные крафт-мешки.

| Питательная среда для выращивания дрожжей | 1980 |

|

SU952956A1 |

| Способ получения кормового микробиологического белка | 2018 |

|

RU2704281C1 |

| Способ получения белково-витаминной добавки из крахмалсодержащего зернового сырья | 2015 |

|

RU2613493C2 |

| Способ культивирования метанотрофных бактерий | 1978 |

|

SU770174A1 |

| CN 0105861343 B, 07.05.2019. | |||

Авторы

Даты

2020-09-03—Публикация

2020-02-06—Подача