Изобретение относится к способам получения высокопрочных и износостойких композиционных керамик на основе диоксида циркония, стабилизированного в тетрагональной фазе, обладающих запасом пластичности при комнатных температурах и повышенной стойкостью к низкотемпературной деградации. Циркониевая керамика, упрочненная оксидом алюминия, или ATZ керамика (Alumina Toughened Zirconia) обладает уникальным комплексом механических и трибологических свойств, что в сочетании с ее химической, термической и радиационной стойкостью, а также биоинертностью обеспечивает ей широчайшую востребованность в промышленности и медицине.

Известны два основных недостатка ATZ керамики: низкотемпературная деградация, или LTD (Low Temperature Degradation) при использовании Y2O3 в качестве стабилизатора тетрагональной фазы t-ZrO2, и хрупкость при комнатных температурах.

Известны композиционные керамики на основе диоксида циркония (упрочненного оксидом алюминия), в которых использованы альтернативные стабилизаторы тетрагональной фазы диоксида циркония: CeO2 [RU 2710648 С1, опубл. 30.12.2019 Бюл. №1] и CaO [Dmitrievskii А.А., Zhigacheva D.G., Efremova N.Y., Umrikhin A.V., Phase composition stability of nanostructured composite ceramics based on CaO-ZrO2 under hydrothermal impact // Nanotech-nologies in Russia. 2019. V. 14. №3-4, P. 125-131. DOI: 10.1134/S1995078019020058]. Такие керамики в меньшей степени подвержены LTD.

Недостатком указанных материалов являются заниженные значения микротвердости и прочности на изгиб (по сравнению с ATZ керамиками, стабилизированными Y2O3), а также хрупкость при комнатных температурах.

Известны ATZ керамики, стабилизированные СеО2, с добавками SrAl12O19 (8 об.%) [Chevalier J., Liens A., Reveron И., Zhang F., Reynaud P., Douillard Th., Preiss L., Sergo V., Lughi V., Swain M., Courtois N., Forty years after the promise of «ceramic steel?»: Zirconia-based composites with a metal-like mechanical behavior // J. Am. Ceram. Soc. 2020. V. 103. P. 1482-1513. DOI: 10.1111/jace.16903], или CaO (0,1-0,2 мол. %), или MgO (0,2-0,4 мол. %) [Li M., Tunca В., Van Meerbeek В., Vleugels J., Zhang F., Tough and damage-tolerant monolithic zirconia ceramics with transformation-induced plasticity by grain-boundary segregation // J. Eur. Ceram. Soc. 2023. V. 43. P. 2078-2092. DOI. org/10.1016/j.jeurceramsoc.2022.11.069], а также стабилизированные CaO, с добавкой SiO2 (2-5 мол. %) [Dmitrievskiy A.A., Zhigacheva D.G., Vasyukov V.M. and Ovchinnikov P.N., Low-temperature degradation resistance and plastic deformation of ATZ ceramics stabilized by CaO // Journal of Physics: Conference Series. 2021. V. 2103. P. 012075. DOI: 10.1088/1742-6596/2103/1/012075], для которых характерно отклонение от упругой деформации в процессе четырехточечного изгиба, или одноосного сжатия при комнатной температуре. Важно отметить, что введение добавки SiO2 (2-5 мол. %) в ATZ керамику, стабилизированную СаО, обеспечивает повышение вязкости разрушения (до 70%) и предела прочности при сжатии (до 15%).

Недостатком перечисленных композиционных керамик является снижение твердости и, как следствие, износостойкости при введении добавок (SrAl12O19, или СаО, или MgO, или SiO2).

Известны различные способы получения слоистых композиционных керамик, в том числе, на основе диоксида циркония [например, RU 2592587 С1, опубл. 27.07.2016 Бюл. №21; RU 2698695 С2, опубл. 28.08.2019 Бюл. №25 и др.], в которых каждый слой, отличающийся составом от других слоев, имеет свое функциональное назначение (повышение теплозащитных или механических свойств).

Недостатком всех известных слоистых композиционных керамик на основе диоксида циркония является отсутствие запаса пластичности при комнатных температурах, сочетающегося с высокими механическими и трибологическими свойствами, присущими ATZ керамике.

Наиболее близким аналогом изобретения по составу и технологическим режимам изготовления двухслойной композиционной керамики является способ получения наноструктурированной композиционной керамики на основе оксидов циркония, алюминия и кремния [RU 2701765 С1, опубл. 01.10.2019 Бюл. №28]. В этом изобретении путем введения в ATZ керамику (содержащую СаО в качестве стабилизатора t-ZrO2) добавки диоксида кремния получали однородную высокоплотную композиционную керамику с повышенными значениями предела прочности при сжатии и вязкости разрушения.

Недостатком указанного способа получения композиционной керамики является уменьшение микротвердости и, как следствие, ухудшение трибологических свойств, вызванные введением добавки SiO2.

Задачей изобретения является получение двухслойной композиционной керамики на основе диоксида циркония (без расслойных трещин), обладающей высоким пределом прочности при сжатии и запасом пластичности при комнатных температурах и высокими значениями микротвердости и износостойкости.

Поставленная задача решается благодаря тому, что в заявленном способе получения двухслойной композиционной керамики повышение прочности и запас пластичности при сжатии достигается за счет первого (основного) слоя ATZ керамики, содержащего добавку SiO2, а высокие значения микротвердости и износостойкости обеспечиваются за счет второго (тонкого приповерхностного) слоя ATZ керамики, не содержащего SiO2. Кроме того, использование при изготовлении заявленной керамики оксида кальция в качестве стабилизатора тетрагональной фазы t-ZrO2 обеспечивает повышение стойкости керамики к низкотемпературной деградации и снижение температуры ее спекания до 1300°С. Последнее способствует, во-первых, снижению термостимулированного роста зерна, во-вторых, уменьшению затрат на оборудование (высокотемпературные печи) и на энергопотребление.

Высокое соотношение микротвердости и вязкости разрушения, и как следствие, износостойкости ATZ керамик достигается благодаря одновременному проявлению трансформационного и дисперсионного механизмов упрочнения. Введение в ATZ керамику добавки SiO2 вызывает повышение механоиндуцированной трансформируемости тетрагональной фазы t-ZrO2. Это, с одной стороны, способствует увеличению вязкости разрушения за счет повышения роли трансформационного механизма упрочнения и обеспечивает появление пластической деформации, обусловленной тетрагонально-моноклинными превращениями диоксида циркония. С другой стороны, повышение механоиндуцированной трансформируемости t-ZrO2 при введении добавки SiO2 в ATZ керамику вызывает уменьшение микротвердости и износостойкости.

Таким образом, предлагаемый способ изготовления двухслойной керамики (ATZ/ATZ+SiO2, при условии, что толщина слоя ATZ не превышает 200 мкм, или 10% от толщины слоя ATZ+SiO2) обеспечивает сочетание достоинств обоих комбинируемых слоев. Незначительное отличие их элементных составов обеспечивает близкие по значению температурные коэффициенты линейного (объемного) расширения и, как следствие, исключает появление расслойных трещин на границе слоев в процессе спекания и последующих термических воздействий.

Особенностью предлагаемого способа является использование ATZ+SiO2 керамики (обладающей повышенным пределом прочности и способностью пластически деформироваться при комнатных температурах) в качестве основного (толстого) слоя и ATZ керамики (обладающей более высокой твердостью и износостойкостью) в качестве поверхностного (тонкого) слоя. Это обеспечивает сочетание высоких значений приповерхностных и объемных характеристик механических свойств.

Двухслойную композиционную керамику на основе диоксида циркония получают следующим образом. Отдельно готовят две порошковые смеси с весовыми соотношениями: 1) ZrO2:CaO:Al2O3=92,1:2,9:5; 2) ZrO2:CaO:Al2O3:SiO2=90,17:2,85:4,9:2,08. Полученные смеси порошков диспергируют (по отдельности) в дистиллированной воде (массовое соотношение 1:3) и гомогенизируют ультразвуком. Производят помол смесей в планетарной мельнице в течение 5 ч. При этом, скорость вращения (900 об/мин) обеспечивает кинетическую энергию шаров из диоксида циркония перед столкновением 2×10-5 Дж. Затем выполняют усушку полученных в результате помола суспензий в печи (в атмосфере воздуха) при температуре Т0=80°С в течение 24 ч. Подготовленные таким образом смеси поочередно засыпают в пресс-форму с таким расчетом, чтобы толщина тонкого слоя (смесь №1) после компактирования не превышала 200 мкм или 10% от толщины основного слоя (смесь №2). Формовку образцов двухслойной керамики производят путем одноосного прессования при давлении 500 МПа в течение 20 минут. Спекание двухслойной композиционной керамики проводят в атмосфере воздуха, используя двухстадийный режим: сначала нагревают до температуры Т1=1300°С с постоянной скоростью (5°С/мин) и выдерживают в течение 5 мин., затем, температуру снижают до T2=1200°С и выдерживают в течение 4 ч. Охлаждение до комнатной температуры производят со скоростью, не превышающей 5°С/мин.

Пример.

Для изготовления исходных порошковых смесей в указанных соотношениях использовали диоксид циркония (Sigma-Aldrich, США), оксид алюминия (Hongwu international group LTD, Hong Kong), оксид кальция (Reachem, Россия) и диоксид кремния (Sigma-Aldrich, США) со средним размером кристаллитов 50-70 нм, 50-70 нм, 50-100 нм и 20 нм соответственно. Порошковые смеси (по отдельности) подвергали смешиванию, измельчению и наноструктурированию в планетарной мельнице Pulverisetter 7 Premium Line (Fritsch, Германия) с использованием шаров (диаметром 1,5 мм) из диоксида циркония, стабилизированного оксидом магния.

После помола выполняли усушку суспензий (вместе с размольными шарами) при указанных выше параметрах. Высушенные порошковые смеси отделяли от размольных шаров с использованием сита (с размером ячейки 1 мм) и виброанализатора Analysette 3 Spartan (Fritsch, Германия).

В цилиндрическую пресс-форму сначала засыпали кремнийсодержащую порошковую смесь (смесь №2), обеспечивая плоскопараллельность торцевых поверхностей. Толщину этого слоя контролировали таким образом, чтобы после компактирования она была равна 2 мм. Затем засыпали порошковую смесь, не содержащую диоксид кремния (смесь №1) с таким расчетом, чтобы после компактирования толщина слоя была равна 200 мкм, то есть 10% от толщины основного слоя (смесь №2). Формовку и спекание двухслойных керамик выполняли в описанных выше режимах. Из полученных таким образом цилиндрических образцов вырезали параллелепипеды с поперечным сечением 2×2 мм. Подготовку поверхности для диагностики микротвердости, вязкости разрушения (методом индентирования), коэффициента трения и интенсивности износа производили с использованием системы подготовки проб BETA-VECTOR, SIMPLIMET 1000, ISOMET 4000 (Buehler, США).

Для сравнения прочностных свойств двухслойных ATZ/ATZ+SiO2 керамик и «моносоставных» ATZ или ATZ+SiO2 керамик, по описанной выше технологии изготавливали образцы, содержащие соответственно только смесь №1 или смесь №2.

Индентирование (для определения микротвердости Н, модуля упругости Е и вязкости разрушения KC) выполняли с использованием наноидентометра Nanolndenter G200 (MTS NanoInstruments, США) и автоматического твердомера Duramin-A300 (EmcoTest, Австрия) соответственно. Вязкость разрушения рассчитывали, используя выражение [Moradkhani A., Baharvandi Н., Effects of additive amount, testing method, fabrication process and sintering temperature on the mechanical properties of Al2O3 / 3Y-TZP composites // Eng. Fract. Mech. 2018. V. 191. P. 446-460. DOI: org/10.1016/j.engfracmech. 2017.12.033]:

где E - модуль упругости (ГПа), определяемый с использованием наноидентометра NanoIndenter G200, Н - микротвердость (ГПа), определяемая с использованием автоматического твердомера Duramin-А300, Р - нагрузка на индентор (Н), L - средняя длина радиальных трещин около отпечатка (мкм), определяемая с использованием инвертированного металлографического микроскопа Axio Observer Alm, фирмы Carl Zeiss, Германия с анализатором изображения Структура 5.0, фирма Видеотест, Россия, При этом, единицами измерения рассчитываемого значения KC являются ГПа×м1/2.

Трибологические испытания (измерение коэффициента трения μ и интенсивности износа W) выполняли в режиме возвратно-поступательного движения исследуемого образца относительно неподвижного контр-тела (шар из оксида алюминия, диаметром 1,5 мм), используя трибометр TRB3 (Anton Paar, Швейцария). Интенсивность износа рассчитывали, используя выражение [ASTM G133, Standard Test Method for Linearly Reciprocating Ballon-Flat Sliding Wear 1, ASTM Int., 2015, pp. 1-9, i, no. Reapproved 2010.]:

где V - объем вынесенного материала (мм3), F - нормально приложенная нагрузка (Н), L - полный пройденный путь (м). В описываемом примере F=2 Н, L=350 м, скорость скольжения образца относительно контр-тела 2,5 см/с. Площадь сечения следа износа (для расчета объема вынесенного материала) определяли с использованием профилометра (Wyko NT9080, Германия).

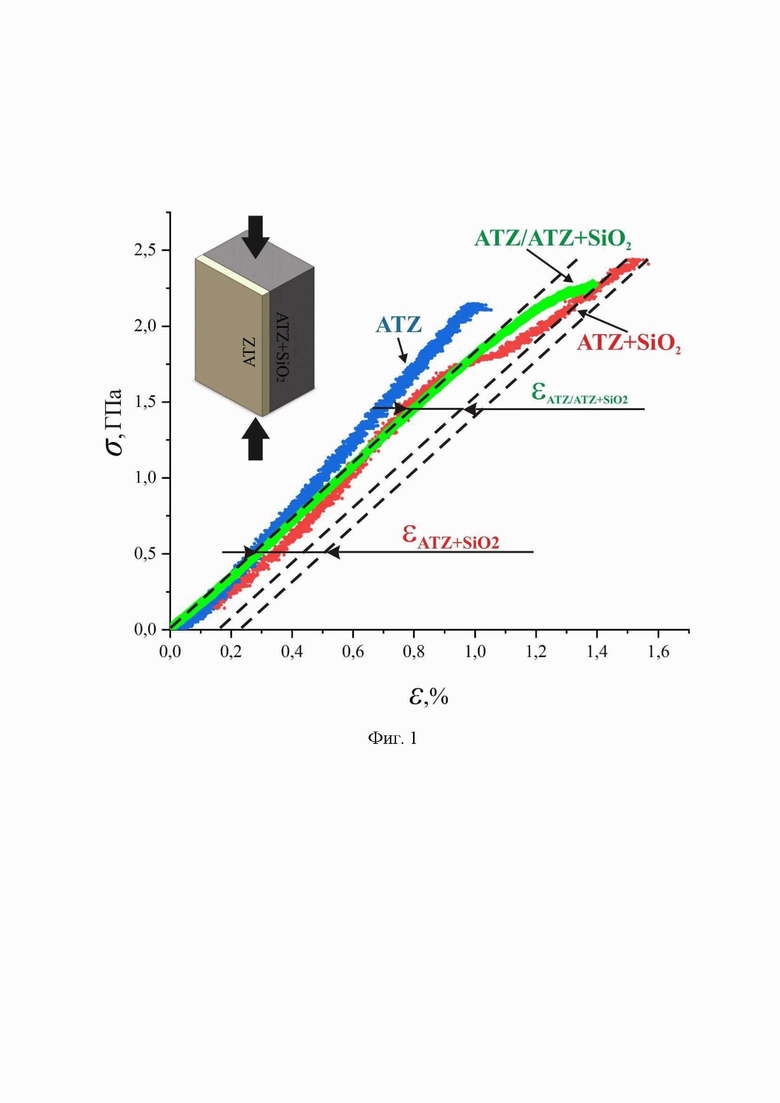

Для регистрации диаграммы нагружение-сжатие (σ-ε-диаграммы) использовали напольную двухколонную сервогидравлическую испытательную машину MTS 870 Landmark (США).

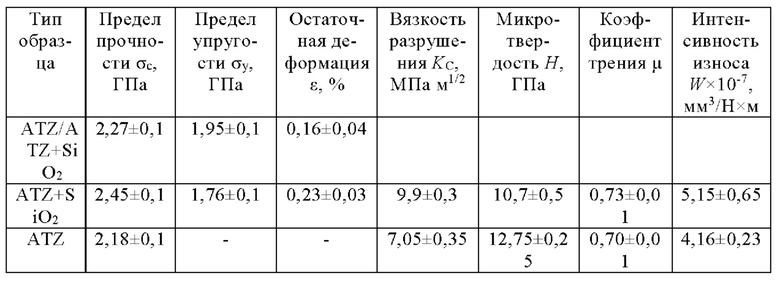

Значения основных тестируемых характеристик двухслойной композиционной керамики ATZ/ATZ+SiO2 представлены в Таблице 1. При этом, характеристики приповерхностных слоев ATZ/ATZ+SiO2 керамики (Н, KC, μ и W), измеренные со стороны слоя, содержащего, или не содержащего SiO2, представлены в строках Таблицы 1, соответствующих «моносоставным» материалам: ATZ+SiO2 и ATZ керамикам.

Таблица 1. Механические и трибологические свойства двухслойной керамики ATZ/ATZ+SiO2, а также «моносоставных» ATZ и ATZ+SiO2 керамик.

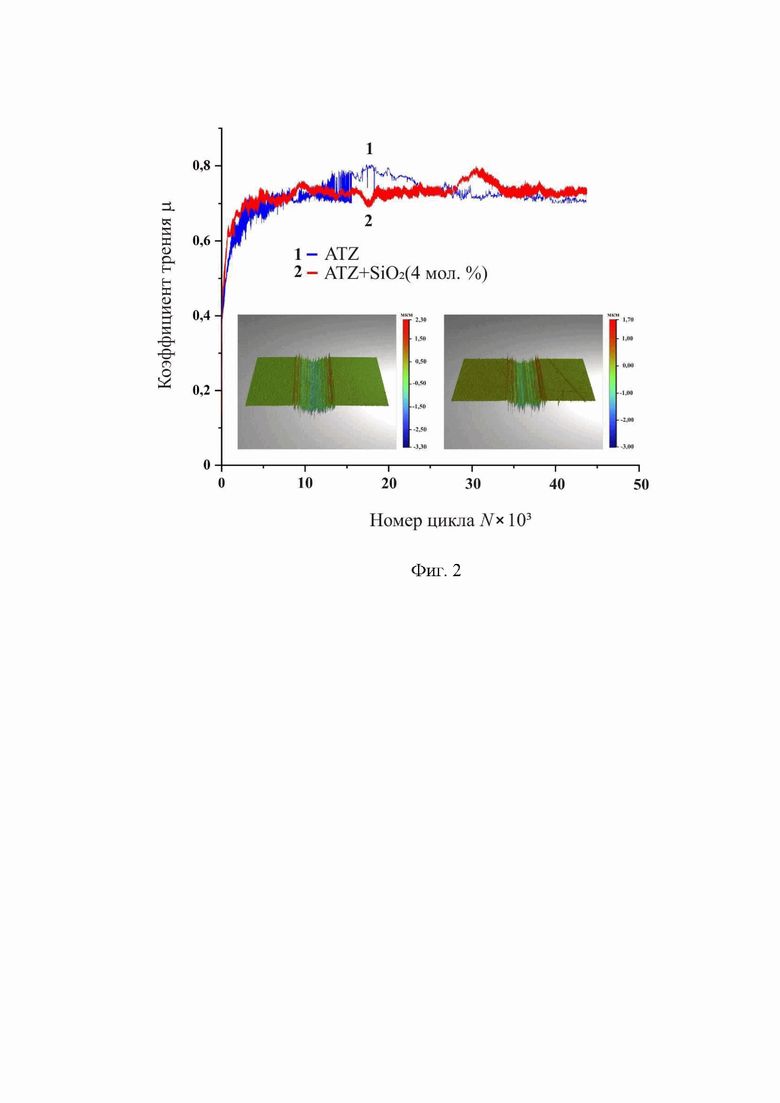

В качестве примера, на Фиг. 1 приведены в соответствие типичные σ-ε-диаграммы, зарегистрированные в процессе одноосного сжатия (при комнатных температурах) образцов двухслойной керамики ATZ/ATZ+SiO2, а также «моносоставных» ATZ и ATZ+SiO2 керамик. Видно, что в отличие от ATZ керамики, упруго деформируемой до разрушения, ATZ+SiO2 керамика демонстрирует отклонение от упругой деформации (проявление пластичности, обусловленное механо-индуцированными тетрагонально-моноклинными превращениями диоксида циркония). При разгрузке ATZ+SiO2 керамики на стадии, предшествующей разрушению, остаточная деформация достигает значений ε=0,23±0,03%. Двухслойная ATZ/ATZ+SiO2 керамика также способна к неупругой деформации, хоть и в меньшей степени, чем ATZ+SiO2 керамика (ε=0,16±0,04%), что обусловлено наличием тонкого хрупкого слоя ATZ. Предел прочности ATZ/ATZ+SiO2 керамики находится между значениями, характерными для ATZ и ATZ+SiO2 керамик (см. Таблицу 1). Вместе с тем, ATZ/ATZ+SiO2 керамика со стороны тонкого (не содержащего SiO2) слоя имеет более высокую микротвердость по сравнению со слоем, содержащим диоксид кремния. Кроме того, бескремниевый слой ATZ/ATZ+SiO2 керамики характеризуется меньшими значениями коэффициента трения μ (на стадии стабильного износа) и интенсивности износа W, что наглядно продемонстрировано на Фиг. 2.

Таким образом, повышение предела прочности на сжатие (σс=2,27±0,1 ГПа) и появление пластичности (ε=0,16±0,04%) в двухслойной ATZ/ATZ+SiO2 керамике достигается за счет введения добавки SiO2 в состав основного слоя, а сохранение высокого значения микротвердости (Н=12,75±0,25 ГПа) и низкого значения интенсивности износа (4,16×10-7±0,23×10-7, мм3/Н×м) - за счет наличия тонкого бескремниевого слоя.

На фиг. 1 представлены типичные диаграммы «напряжение-сжатие», зарегистрированные в процессе одноосного сжатия при комнатных температурах образцов двухслойных ATZ/ATZ+SiO2, а также «моносоставных» ATZ и ATZ+SiO2 керамик. На врезке схематично представлен деформируемый образец двухслойной композиционной керамики ATZ/ATZ+SiO2.

На фиг. 2 представлены зависимости коэффициентов трения ATZ/ATZ+SiO2 керамики со стороны, содержащей (кривая 1) и не содержащей (кривая 2) диоксид кремния. На врезке приведены в соответствие 3D-изображения следов износа ATZ/ATZ+SiO2 керамики со стороны, содержащей (левая картина) и не содержащей (правая картина) диоксид кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2569113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2710648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2001 |

|

RU2194028C2 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2020 |

|

RU2748375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ | 2019 |

|

RU2735791C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841561C1 |

Изобретение относится к способам получения высокопрочных и износостойких композиционных керамик на основе диоксида циркония, стабилизированного в тетрагональной фазе, обладающих запасом пластичности при комнатных температурах и повышенной стойкостью к низкотемпературной деградации. Изобретение может быть использовано при изготовлении изделий конструкционного и медицинского назначений, подверженных механическим и трибологическим нагрузкам, в том числе во влажной атмосфере (режущий инструмент, фильеры, волоки, подшипники, имплантаты). Для получения двухслойной композиционной керамики готовят две порошковые смеси с весовыми соотношениями: 1) ZrO2:CaO:Al2O3=92,1:2,9:5; 2) ZrO2:CaO:Al2O3:SiO2=90,17:2,85:4,9:2,08. Смеси последовательно подвергают жидкому помолу в планетарной мельнице и усушке в печи при температуре 80°С. Затем смеси послойно укладывают в пресс-форму так, чтобы толщина слоя, не содержащего SiO2 (смесь № 1), не превышала 10% от толщины второго слоя (смесь № 2) и после спекания не превышала 200 мкм, и подвергают одноосному прессованию при давлении 500 МПа. Спекание производят в двухстадийном режиме: в течение 5 мин при температуре 1300°С, затем в течение 4 ч при температуре 1200°С. В полученной двухслойной композиционной керамике отсутствуют расслойные трещины, в обоих слоях более 90% диоксида циркония находится в тетрагональной фазе, кристаллиты оксида алюминия распределены равномерно по объему матричного материала, средний размер кристаллитов ZrO2 и Al2O3 не превышает 150 нм и 200 нм соответственно. Технический результат изобретения - повышение предела прочности на сжатие (до 2,27±0,05 ГПа) и обеспечение запаса пластичности (не менее 0,16% неупругой деформации) при комнатной температуре с сохранением высоких значений твердости 12,75±0,25 ГПа и низких значений интенсивности износа 4,16×10-7±0,23×10-7 мм3/Н×м поверхностного слоя. 1 пр., 1 табл., 2 ил.

Способ получения наноструктурированной композиционной керамики, включающий подготовку порошковой смеси, содержащей 90,17 вес.% диоксида циркония, 2,85 вес.% оксида кальция, 4,9 вес.% оксида алюминия и 2,08 вес.% диоксида кремния, влажный помол в планетарной мельнице, сушку, одноосное сухое прессование и спекание, отличающийся тем, что дополнительно готовят порошковую смесь, содержащую 92,1 вес.% диоксида циркония, 2,9 вес.% оксида кальция, 5 вес.% оксида алюминия, а перед стадией одноосного прессования указанные порошковые смеси послойно укладывают в пресс-форму таким образом, чтобы толщина слоя, не содержащего SiO2, не превышала после компактирования 200 мкм и 10% от толщины слоя, содержащего SiO2.

Авторы

Даты

2024-06-07—Публикация

2023-12-07—Подача