Настоящее изобретение относится к устройству и способу инжекционного формования изделий из пластмассы и, в частности, к устройству и способу изготовления изделий из пластмасс с наружным слоем, структурно отличающимся от внутренней части изделия.

Как известно, широкое распространение в производстве различных изделий и предметов получила такая разновидность инжекционного формования, при которой наружный слой выполняется из соответствующим образом подобранной пластмассы, а внутри находится полый заполнитель.

Такое формование включает несколько следующих стадий: подачу выбранного количества расплавленной пластмассы, немедленную последующую подачу текучей среды под высоким давлением с тем, чтобы текучая среда перемещалась и прижимала пластмассу к поверхностям формы, поддерживая пластмассу в таком состоянии в течение периода времени, достаточного для ее затвердевания. И затем осуществляется выпуск текучей среды, находящейся под высоким давлением. Выпуск осуществляется перед открыванием формы и извлечением отформованного изделия.

Текучей средой, находящейся под высоким давлением и используемой при формовании полых изделий, может быть газ, такой как воздух или азот, или жидкость, такая как вода.

Применительно, в частности, к по существу полым изделиям способ формования имеет два преимущества: становится возможным производство таких структур, которые имеют небольшой вес и низкую стоимость, несмотря на применение в качестве материала для них сравнительно дорогой пластмассы. Действительно, для их изготовления вполне достаточно относительно небольшого количества такой пластмассы, так как она распределяется только в виде наружного слоя формованных изделий.

Кроме того, этот вид формования имеет другие преимущества.

Обеспечивается возможность оптимального распределения пластмассы по объему полости формы, несмотря на то, что инжектирование ее осуществляется только из одного места.

Кроме того, становится возможным также изготовление таких формованных изделий, отдельные части которых имеют небольшую толщину, так как пластмасса идеально заполняет собой каждое углубление, имеющееся в форме.

Каждый участок на поверхности этих изделий имеет одинаково отличное качество поверхностной отделки, и, кроме того, каждый участок полости испытывает воздействие равномерного давления.

Однако сам процесс формования изделий, а также применяемое при его осуществлении оборудование, несмотря на эти преимущества, имеют очень серьезный недостаток, а именно низкую производительность.

Действительно, тогда как первые две стадии этого процесса осуществляют одну за другой в течение короткого промежутка времени, третья его стадия, на которой происходит затвердевание пластмассы, когда она находится на периферии полости, на которой осуществляют формование, под воздействием текучей среды, находящейся под высоким давлением, занимает очень много времени, так как охлаждение ее происходит слишком медленно, а также в связи с тем обстоятельством, что время этого охлаждения не может быть сокращено.

Таким образом, чем больше продолжительность стадии, на которой происходит охлаждение и затвердевание пластмассы, находящейся внутри формы, тем меньше сморщенных мест будет обнаружено на поверхности пластмассы после извлечения изделия из формы. Кроме того, чем больше продолжительность этой стадии, тем более гладкими будут поверхности пластмассы, поскольку по качеству поверхностной отделки они будут соответствовать чистоте обработки поверхности полости, в которой производится формование.

Короче говоря, время выдерживания пластмассы внутри формы, находящейся под высоким давлением, определяет собой уровень качества и чистоты отделки полученных изделий.

Кроме того, продолжительное время выдерживания пластмассы в формах определяет также и довольно высокие затраты на формовочное оборудование, когда необходимо увеличить объемы производства.

Эти затраты обусловлены тем обстоятельством, что должно быть обеспечено наличие большого количества одновременно работающих постов формования, либо, в альтернативном варианте, должно быть обеспечено наличие большой установки, способной одновременно обслуживать целый ряд форм.

Другими словами, при существующем уровне техники в данной области для того, чтобы обеспечить большие объемы производства и/или приемлемый уровень затрат на оборудование, необходимо свести к минимуму то время, которое затрачивается на охлаждение пластмассы в формах, и/или сократить до минимума количество установок, осуществляющих формование, сохранив при этом минимальный требуемый уровень качества отформованных изделий, который определяется конкретно для тех изделий, которые нужно будет время от времени производить.

В этой области техники продолжает широко применяться еще один вид процесса формования, обеспечивающий получение наружного слоя, структурно отличающегося от внутренней части изделия.

Этот вид формования называется двухкомпонентным формованием, при осуществлении которого образуется наружный слой из более дорогой пластмассы, а внутри находится заполнитель из сравнительно недорогой пластмассы. Таким образом, готовые изделия не имеют полых частей, но при этом затраты на пластмассу сохраняются на сравнительно низком уровне, несмотря даже на то, что внешний вид показывает очень высокое качество.

При таком формовании предусматривается стадия подачи предварительно заданного количества расплавленной пластмассы, которая предназначена для формирования наружного слоя с последующей подачей второй расплавленной пластмассы с тем, чтобы она, перемещаясь, прижимала первую пластмассу к поверхностям формы.

При осуществлении этого вида формования не требуется длительного охлаждения изделий и выдерживания их в закрытых формах в течение длительного времени для того, чтобы произошло затвердевание пластмассы. Другое преимущество такого формования состоит в том, что пластмасса, находящаяся внутри изделий, не только служит в качестве простого заполнителя, но также обеспечивает готовым изделиям максимальную прочность.

К сожалению, двухкомпонентное формование не может обеспечить возможность производства таких же легких изделий, которые получаются при изготовлении изделий полыми.

Кроме того, качество отделки поверхности полученных при этом изделий, в основном, соответственно ниже, чем в производстве полых изделий, поскольку пластмасса, используемая в качестве заполнителя, подается не под таким же высоким давлением, как и текучая среда, применяемая при формировании полых изделий.

Таким образом, все еще продолжает оставаться не решенной техническая проблема, связанная с созданием таких процессов прессования, которые осуществляются быстро и с низкими затратами, но позволяют при этом обеспечить получение такого же высокого уровня качества, который достигается при изготовлении полых изделий.

С учетом изложенных обстоятельств задача настоящего изобретения заключается в устранении недостатков, присущих известным в этой области техническим решениям, и достижении успешного разрешения рассмотренной выше технической проблемы.

Эта задача достигается с помощью устройства для инжекционного формования изделий из пластмассы, содержащего формы и матрицы, образующие множество формовочных узлов, причем при соединении форм с матрицами образуются внутренние формовочные полости, по меньшей мере, один узел инжектора и, по меньшей мере, один дополнительный узел, предназначенные соответственно для подачи расплавленной пластмассы и находящейся под высоким давлением текучей среды в формовочные полости, при этом формовочные узлы выполнены с обеспечением возможности перемещения их по отношению к узлу инжектора и дополнительному узлу, съемные соединительные устройства и запорные средства, предназначенные для предотвращения возникновения обратных потоков из формовочных полостей и расположенные между формовочными узлами и узлом инжектора и дополнительным узлом.

В устройстве для инжекционного формования изделий из пластмассы выполнены подающие трубопроводы, соединяющие между собой дополнительный узел и формовочную полость, причем подающие трубопроводы содержат начальные участки, подсоединенные к дополнительному узлу, и конечные участки, подсоединенные к формовочным узлам и соединенные с начальными участками с обеспечением возможности их отсоединения, и запорные средства, содержащие отключающие устройства, соединенные с конечными участками и предназначенные для предотвращения перетекания текучей среды, находящейся под высоким давлением, обратно в формовочные полости.

При этом каждое отключающее устройство содержит, по меньшей мере, один запорный клапан, предназначенный для предотвращения вытекания находящейся под высоким давлением текучей среды обратно из формовочной полости, и, по меньшей мере, один управляемый вручную разгрузочный клапан для выпуска текучей среды.

Конечные участки содержат выпускную часть, соединенную с разгрузочным клапаном, а разгрузочный клапан представляет собой электрический клапан.

Предпочтительно, съемные соединительные устройства представляют собой быстро подсоединяемое устройство, расположенное между начальными участками и конечными участками.

В устройстве для инжекционного формования изделий из пластмассы выполнены подающие каналы, расположенные между узлом инжектора и формовочной полостью, а съемные соединительные устройства содержат вставляемый в подающие каналы, по меньшей мере, один инжектор, выполненный с обеспечением возможности его перемещения и расположенный между узлом инжектора и формовочными узлами.

Запорные средства в подающих каналах представляют собой элементы одностороннего действия, предназначенные для удерживания пластмассы.

При этом элементы одностороннего действия могут быть выполнены в виде, по меньшей мере, одного конического канала, предусмотренного в формовочных узлах.

Элементы одностороннего действия могут быть выполнены в виде, по меньшей мере, одного запорного клапана.

Предпочтительно, узел инжектора и дополнительный узел выполнены, по существу, стационарными, а формовочные узлы выполнены с обеспечением возможности совершать движение по траектории, имеющей, по существу, замкнутый путь.

При этом на траектории предусматриваются рабочие посты, причем в состав рабочих постов входят посты инжекции пластмассы и подачи текучей среды под высоким давлением, посты охлаждения, посты выпуска находящейся под высоким давлением текучей среды и посты извлечения изделий из форм.

Поставленная задача достигается также с помощью способа инжекционного формования изделий из пластмассы, включающего, по меньшей мере, одну стадию инжектирования расплавленной пластмассы в полости, которые имеются в формовочных узлах и в которых производится формование, по меньшей мере, одну стадию введения находящейся под высоким давлением текучей среды в пластмассу, стадии охлаждения и затвердевания пластмассы внутри полостей, где она находится вместе с имеющей высокое давление текучей средой, и заключительные стадии, на которых осуществляют извлечение отформованных изделий из форм, причем предусматривается также выдерживание пластмассы и упомянутой текучей среды, находящейся под высоким давлением, в течение некоторого времени внутри формовочных узлов с последующим перемещением формовочных узлов и осуществление некоторых из стадий во взаимно обособленных положениях с тем, чтобы обеспечить одновременное проведение некоторых из них.

Другие признаки и преимущества настоящего изобретения будут лучше понятны из нижеследующего подробного описания устройства и способа формования согласно настоящему изобретению со ссылкой на прилагаемые чертежи, на которых:

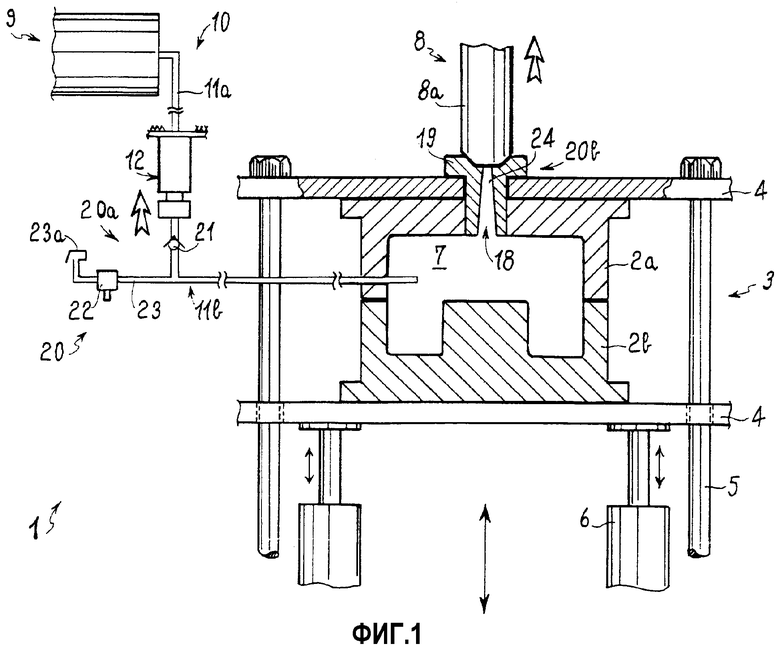

- на фиг.1 изображен упрощенный вид спереди одной из частей предложенного устройства, показанный частично в поперечном сечении;

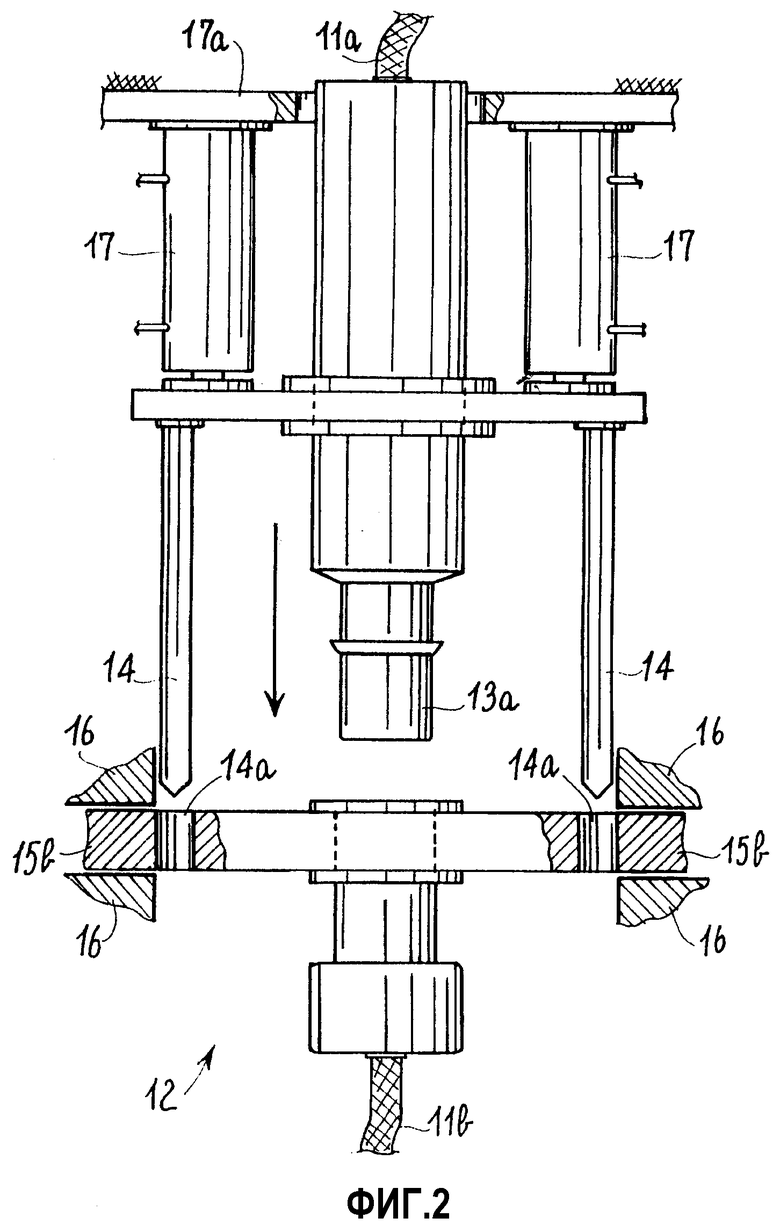

- на фиг.2 изображено детальное изображение фиг.1;

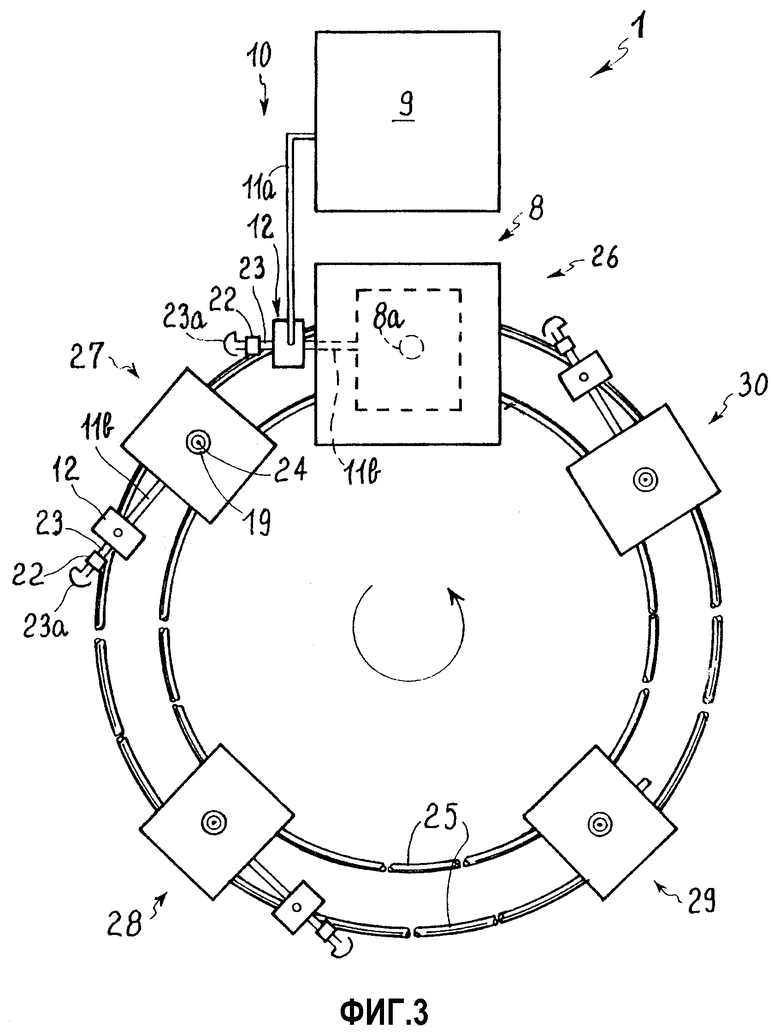

- на фиг.3 изображен упрощенный вид сверху устройства в целом.

На прилагаемых чертежах устройство согласно настоящему изобретению обозначено в целом позицией 1, причем рассматривается здесь вариант осуществления изобретения, предназначенный для изготовления полых изделий, имеющих один наружный слой.

Устройство 1 содержит, по существу, множество форм 2а и матриц 2b, выполненных с обеспечением возможности совершать возвратно-поступательное движение из открытого в закрытое сомкнутое состояние с образованием вместе множества формовочных узлов 3.

Как показано схематически на фиг.1, форма 2а и матрица 2b каждого формовочного узла 3 соединены соответственно с плитами 4, которые в свою очередь соединены друг с другом при помощи шпилек 5 с обеспечением возможности относительного их скольжения. Открытие и закрытие осуществляются при помощи поршней 6.

В закрытом положении каждая пара, состоящая из формы 2а и матрицы 2b, образует, по меньшей мере, одну формовочную полость 7, которая имеет форму того изделия, которое предполагается изготовить из пластмассы.

Подача пластмассы в расплавленном состоянии производится при помощи узла инжектора 8, который является известным (фиг.3).

Процесс формования является видом, известным как формование «с помощью газа»; иными словами, после инжекции пластмассы производится впрыскивание находящейся под высоким давлением текучей среды, такой как газ, содержащий воздух, азот и т.д. Этот газ подается под очень высоким давлением внутрь расплавленной пластмассы, так что последняя прижимается к периферии формующей полости 7.

Для этого предусматривается дополнительный узел 9, обеспечивающий подачу текучей среды, находящейся под высоким давлением. Такой дополнительный узел 9 является известным, и он показан схематически на фиг.3.

Формовочные узлы 3 выполнены таким образом, что они имеют возможность совершать относительное перемещение по отношению к узлу инжектора 8 и дополнительному узлу 9, причем предусматривается наличие съемных соединительных устройств.

В самом деле, применительно к дополнительному узлу 9 предусматривается наличие соответствующих подающих трубопроводов 10, соединяющих между собой каждую формовочную полость 7 и дополнительный узел 9, причем эти трубопроводы содержат начальные участки 11а, подсоединенные к дополнительному узлу 9, и конечные участки 11b, подсоединенные к соответствующему формовочному узлу 3, при этом участки 11а и 11b каждого трубопровода соединены между собой при помощи съемных соединительных устройств, выполненных в виде быстро подсоединяемого устройства 12.

Такое быстро подсоединяемое устройство 12 может иметь различную конструкцию, и один из примеров его исполнения показан на фиг.2.

Как видно из фиг.2, охватываемая часть 13а этого соединения, к которой подсоединены начальные участки 11а трубопровода, могут с обеспечением герметичного уплотнения вставляться в охватывающую часть 13b, к которой подсоединены конечные участки 11b трубопроводов.

Направленное перемещение обеих частей при совмещении их друг с другом обеспечивается при помощи центрирующих шпилек 14, составляющих одно целое с охватываемой частью 13а соединения и подсоединенных к ней при помощи первой пластины 15а.

Охватывающая часть 13b, в свою очередь, выполнена таким образом, чтобы составлять одно целое со второй пластиной 15b, в которой выполнены центрирующие отверстия 14а для вставления в них центрирующих шпилек 14. Вторая пластина 15b вставляется между неподвижными упорами 16 с обеспечением при этом возможности последующего удаления ее оттуда, а перемещение первой пластины 15а вместе с охватываемой частью 13а контролируется до тех пор, пока она плотно не войдет в охватывающую часть 13b с обеспечением при этом герметичного уплотнения.

Это перемещение осуществляется в результате одновременного воздействия двух небольших поршней 17, поддерживаемых неподвижным опорным элементом 17а, на первую пластину 15а.

Обе части соответственно разъединяются между собой также при помощи тех же самых поршней 17.

Известны также и другие конструкции устройств, обеспечивающих быстрое подсоединение. Например, одно из таких устройств, которое можно охарактеризовать как «автоматический соединитель», изготавливается фирмой «Энерпэк Аутомэтик Системз» (г. Милуоки, штат Висконсин, США); можно упомянуть также и быстро подсоединяемое устройство, которое изготавливается акционерным обществом «Штойбли Италия С.п.А.» на своем филиале «Дивизьоне Раккорди» (Карате Брьянца, г. Милан, Италия).

Узел инжектора 8 может быть выполнен таким образом, чтобы обеспечить возможность подачи только одной или же нескольких пластмасс для формирования двух слоев, один из которых находится внутри другого. Когда предусматривается подача только одной пластмассы, как показано на фиг.1, выполняются соответствующие каналы 18 между каждой формовочной полостью 7 и узлом инжектора 8.

Съемные соединительные устройства между узлом инжектора 8 и соответствующими формовочными узлами 3 образуются за счет применения инжектора 8а, выполненного с обеспечением возможности его перемещения и образующего концевую часть узла инжектора 8.

Действительно, в момент каждой очередной инжекции такой перемещаемый инжектор 8а может быть расположен в соответствующем отверстии, выполненном в гильзе 19, вставленной на входе в каждый из подающих каналов 18, имеющихся в каждом из формовочных узлов 3.

Как показано на фиг.1, единственное основное место для проведения инжекции определяется гильзой 19, которая представляет собой ту единственную точку для осуществления инжекции, где пластмасса вводится в перпендикулярном направлении по отношению к одной из основных поверхностей формовочной полости 7.

Кроме того, формовочные узлы 2 снабжены также соответствующими запорными средствами 20, предназначенными для предотвращения возможности возникновения обратных потоков, направленных из формовочных полостей 7.

Запорные средства 20 представляют собой отключающие устройства 20а, обеспечивающие возможность удерживания находящейся под высоким давлением текучей среды внутри формовочной полости 7, либо соответствующие элементы 20b одностороннего действия, предназначенные для удерживания пластмассы внутри формовочной полости 7.

Отключающие устройства 20а расположены на конечных участках 11b подающих трубопроводов 10 и выполнены с обеспечением возможности их перемещения совместно с этими конечными участками 11b и с соответствующими формовочными узлами 3, к которым подсоединены эти конечные участки 11b.

Как показано на фиг.1, отключающее устройство 20а содержит, по меньшей мере, один запорный клапан 21, предназначенный для того, чтобы предотвратить возникновение обратного потока находящейся под высоким давлением текучей среды, выходящей из формовочной полости 7, обеспечивая при этом возможность прохождения потока через него в противоположном направлении, и, по меньшей мере, один управляемый вручную клапан 22, предназначенный для выпуска находящейся под высоким давлением текучей среды.

Предпочтительно, разгрузочный клапан 22 представляет собой электрический клапан, который расположен в собственном своем патрубке, предусмотренном в выпускной части 23, отходящей в виде ответвления от конечных участков 11b соответствующих трубопроводов.

Щиток 23а, расположенный на конце выпускной части 23, предназначен для предотвращения возможных повреждений, возникающих при выпуске находящегося под высоким давлением газа.

Элементы 20b одностороннего действия, предназначенные для удерживания пластмассы внутри формовочной полости 7, вставляются в каждый подающий канал 18 и выполняются, например, в виде, по меньшей мере, одного конического отверстия или канала 24, сужающегося по направлению к перемещаемому инжектору 8а и размещенного в гильзе.

Пластмасса, находящаяся в канале 24, быстро охлаждается, принимая форму конической пробки, предотвращающей вытекание все еще находящейся в расплавленном состоянии пластмассы, испытывающей воздействие высокого давления, из формовочной полости 7.

Элементы 20b одностороннего действия могут быть выполнены в виде, по меньшей мере, одного запорного клапана, обозначенного позицией 21 и расположенного вблизи гильзы 19.

Предпочтительно, как показано на фиг.3, выполнить узел инжектора 8, обеспечивающий подачу расплавленной пластмассы, и дополнительный узел 9, обеспечивающий подачу соответствующей текучей среды, находящейся под высоким давлением, таким образом, чтобы они, по существу, были стационарными, тогда как формовочные узлы 3 выполнены с обеспечением возможности совершать движение по траектории 25, имеющей, по существу, замкнутый путь, например по круговой траектории. При этом траектория 25 такого движения задается при помощи рельсовых направляющих, по которым движутся формовочные узлы.

Рабочие посты, в состав которых входят посты 26 инжекции пластмассы и подачи текучей среды под высоким давлением, посты охлаждения 27, 28, 29, посты выпуска находящейся под высоким давлением текучей среды и посты 30 извлечения отформованных из пластмассы изделий из форм расположены вдоль траектории 25.

Длина траектории 25 или время движения по ней пропорциональны времени, необходимому для охлаждения. Первый и последний посты соответственно 26 и 30 расположены вблизи от узла инжектора 8 и дополнительного узла 9, где находится персонал, а вся остальная, довольно значительная часть траектории этого движения отводится для осуществления процесса охлаждения пластмассовых изделий, содержащихся в формовочных узлах, в присутствии находящейся под высоким давлением текучей среды.

Возможна также и другая компоновка устройства. Например, формовочные узлы могут быть взаимно расположены, по существу, в одну линию, оставаясь при этом неподвижными, тогда как узел инжектора 8 и дополнительный узел 9, находящиеся в непосредственной близости от рабочих постов, могут быть выполнены с обеспечением возможности их перемещения.

Предложенное устройство работает следующим образом.

Принцип действия узла инжектора 8 и дополнительного узла 9 известен сам по себе и заключается в следующем: пластмасса и текучая среда, в частности газ, инжектируются внутрь формовочных узлов 3, где расплавленная пластмасса под воздействием давления, оказываемого на нее текучей средой, прижимается к внутренним поверхностям формовочной полости 7, с высокой точностью прилегая к этим поверхностям.

Инжектируемая пластмасса может образовывать только один наружный слой, или два, или более взаимно перекрывающих друг друга слоев по аналогии с тем, как это происходит при осуществлении процесса двухкомпонентного формования.

Находящаяся под высоким давлением текучая среда, вводимая в расплавленную пластмассу, позволяет получать изделия и другую продукцию, имеющую внутреннюю полость.

Наличие внутренней полости может приводить к вытягиванию пластмассы, в результате чего может произойти почти полное разрушение изделий, когда их извлекают из формы, прежде чем пластмасса окончательно остынет и затвердеет.

Таким образом, должен пройти какой-то определенный период времени между моментом инжекции расплавленной пластмассы и раскрыванием формовочных узлов 3, после того как из них будет выпущена находящаяся там под высоким давлением текучая среда.

Однако формовочные узлы 3 в течение всего этого времени не остаются в неподвижном состоянии, пока не завершится процесс охлаждения, а перемещаются к постам охлаждения, что становится возможным благодаря применению быстро подсоединяемого устройства 12 и подвижного инжектора 8а, которые позволяют прекратить поступление соответствующей текучей среды по подающим трубопроводам 10 и расплавленной пластмассы по подающим каналам 18.

Кроме того, потери текучей среды из формовочной полости 7 предотвращаются при помощи запорных средств 20, то есть при помощи отключающих устройств 20а, расположенных на подающих трубопроводах 10, и элементов 24 одностороннего действия, предусмотренных в подающих каналах 18.

Таким образом, процесс охлаждения может проходить в течение длительного периода времени, не препятствуя при этом нормальной работе узла инжектора 8 и дополнительного узла 9 других формовочных узлов 3.

Согласно настоящему изобретению, создан также новый способ инжекционного формования изделия из пластмассы.

Этот способ включает, по меньшей мере, одну начальную стадию инжектирования расплавленной пластмассы и, по меньшей мере, одну начальную стадию введения находящейся под высоким давлением текучей среды в полости, которые имеются в формовочных узлах, в которых осуществляется формование.

Способ также включает промежуточные стадии, на которых происходит охлаждение и затвердевание пластмассы, которая содержится в формовочных полостях, вместе с находящейся под высоким давлением текучей средой, и заключительные стадии, на которых осуществляется извлечение отформованных изделий из форм.

Пластмасса и находящаяся под высоким давлением текучая среда удерживаются в течение некоторого времени внутри формовочных узлов, которые затем перемещают для проведения некоторых из стадий, в частности стадий охлаждения, в какое-нибудь другое место, удаленное от участка, где осуществляются остальные стадии способа.

Таким образом, некоторые из различных стадий способа могут осуществляться, по существу, в одно и то же время в разных формовочных узлах.

По завершении стадии охлаждения предусматривается осуществление стадии выпуска находящейся под высоким давлением текучей среды перед открыванием формовочных узлов.

Следует отметить, что на начальных стадиях инжектирования расплавленной пластмассы может предусматриваться формирование не одного, а нескольких, по существу, концентричных слоев, имеющих разные структуры, например, сравнительно тонкого наружного слоя, выполненного из очень дорогого материала, который подбирают таким образом, чтобы он имел привлекательный внешний вид и был приятным наощупь, и внутреннего слоя из недорогого материала, подбираемого по его физическим свойствам, например, чтобы он был прочным под воздействием механических нагрузок.

Пластмассовые изделия, изготовленные способом согласно настоящему изобретению, имеют наилучшие особенности, характерные для полых изделий, с наилучшими свойствами, проявляемыми изделиями, полученными методом двухкомпонентного формования.

Отдельно следует отметить, что изготовленные предложенным способом изделия характеризуются одновременно как малым весом, так и низкой стоимостью благодаря наличию в них внутренней полости, при этом обеспечивается очень хорошая обработка внешнего вида наружного слоя или поверхностного слоя изделия, который может быть гладким и мягким, а внутренний слой или заполнитель, расположенный между поверхностным слоем изделия и полостью, придает изделию повышенную прочность.

Настоящее изобретение обеспечивает получение целого ряда преимуществ.

Действительно, согласно настоящему изобретению, созданы такие устройство и способ формования, которые позволяют выдерживать в течение длительного периода времени инжектированную пластмассу внутри форм вместе с находящейся там под высоким давлением текучей средой без снижения производительности производственного оборудования, причем никаких очень дорогих установок для этого не требуется.

Кроме того, стадия охлаждения может иметь намного большую длительность, чем это обычно принято в производстве изделий такого рода, а это позволяет добиться получения вполне удовлетворительных результатов по качеству отделки поверхности изделий.

Способ и устройство предназначены для инжекционного формования изделий из пластмассы, а именно для изготовления изделий из пластмассы с наружным слоем, структурно отличающимся от внутренней части изделия. Устройство для инжекционного формования изделий из пластмассы содержит формы и матрицы, образующие множество формовочных узлов, причем при соединении форм и матриц образуются внутренние формовочные полости. В нем имеются, по меньшей мере, один узел инжектора и, по меньшей мере, один дополнительный узел, предназначенные соответственно для подачи расплавленной пластмассы и находящейся под высоким давлением текучей среды в формовочные полости. При этом формовочные узлы выполнены с обеспечением возможности перемещения их по отношению к узлу инжектора и дополнительному узлу. Имеются также съемные соединительные устройства и запорные средства, предназначенные для предотвращения возникновения обратных потоков из формовочных полостей и расположенные между формовочными узлами и узлом инжектора и дополнительным узлом. Способ для инжекционного формования изделий из пластмассы включает, по меньшей мере, одну стадию инжектирования расплавленной пластмассы в полости, которые имеются в формовочных узлах и в которых производится формование, по меньшей мере, одну стадию введения находящейся под высоким давлением текучей среды в пластмассу. Затем осуществляют стадии охлаждения и затвердевания пластмассы внутри полостей, где она находится вместе с имеющей высокое давление текучей средой. Заключительные стадии, на которых осуществляют извлечение отформованных изделий из форм. Причем также предусматривается выдерживание пластмассы и текучей среды, находящейся под высоким давлением, в течение некоторого времени внутри формовочных узлов с последующим перемещением формовочных узлов. Технический результат, который достигается при использовании способа и устройства по изобретениям, заключается в создании таких процессов пресссования, которые осуществляются быстро и с низкими затратами, но позволяют обеспечить получение высокого уровня качества, который достигается при изготовлении полых изделий. 2 н. и 10 з.п. ф-лы, 3 ил.

| US 4613475 А, 23.09.1986 | |||

| US 3973891 A, 10.08.1976 | |||

| US 5843485 A, 01.12.1998 | |||

| US 5306134 A, 26.04.1994 | |||

| Траншейный экскаватор | 1979 |

|

SU876891A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ УПРАВЛЕНИЯ СОВМЕСТНОЙ ЭКСТРУЗИЕЙ ПЛАСТМАСС ПРИ ПОМОЩИ ДРОССЕЛЬНОГО КЛАПАНА С ЦЕЛЬЮ ИХ ФОРМОВАНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1996 |

|

RU2175288C2 |

Авторы

Даты

2008-03-10—Публикация

2003-07-30—Подача