Изобретение относится к способам получения пористых усов α-Al2O3 (корунда) с использованием отходов свинцово-цинкового производства и может быть использовано в качестве исходных материалов для производства сорбентов, фильтров, носителей катализаторов, термостойких материалов.

Наиболее распространенным методом получения усов корунда является окисление частиц алюминиевого порошка во влажном водороде [Грибков, B.Н. Рост усов α-Al2O3 при окислении алюминия / Грибков В.Н., Исайкин А.С., Уманцев Э.Л., Щетанов Б.В. // Неорганические материалы.- T.VIII(7). - C. 1249-1253]. Над расплавом алюминия, находящимся в лодочке из высокоглиноземистого материала при температуре 1300-1500°С, пропускают смесь паров воды и водорода, в результате чего алюминий окисляется до субокиси, которая возгоняется, а в последствии в «холодной» зоне печи диспропорционирует до оксида алюминия, осаждающегося в виде нитевидных кристаллов.

К недостаткам метода можно отнести высокие температуры синтеза нитевидных кристаллов.

Известен способ получения усов α-Al2O3 спеканием алюминия с оксидом бора или его соединений, разлагающихся с получением оксида бора, и оксида титана при температуре от 800°С до 1300°С в течение 1-10 часов [US 6036930, опубл. 14.03.2000].

К недостатку указанного способа следует отнести использование в процессе синтеза усов α-Al2O3 дорогостоящих материалов и длительность процесса.

В качестве ближайшего аналога выбран способ получения усов α-Al2O3 спеканием порошков алюминия и различных оксидов: вольфрама, кремния, молибдена [Ng, D.H.L. Formation of micron-sized and nanometer-sized single crystal alumina whiskers by displacement reactions / D.H.L. Ng, Yu P. e.a. // Journal of the European Ceramic Society. - 2006. - V. 26. - P. 1561-1565]. Порошки смешивают, формуют в форме дисков диаметром 10 мм и толщиной 2 мм при давлении в диапазоне 200-500 МПа, затем термообрабатывают в диапазоне температур от 800 до 1150°С в атмосфере аргона в течение 2 часов. Таким способом получают усы длиной 50-500 мкм.

К недостатку указанного способа следует отнести использование в процессе синтеза усов α-Al2O3 дорогостоящих материалов и длительность процесса.

К недостатку всех перечисленных выше способов следует отнести отсутствие пористой структуры уса корунда.

Техническим результатом заявляемого изобретения является разработка способа получения пористых усов α-Al2O3 с использованием отходов свинцово-цинкового производства - более экономичного и экспрессного по сравнению с существующими способами получения усов корунда.

Технический результат достигается тем, что в способе получения пористых усов α-Al2O3 с использованием отходов свинцово-цинкового производства, представляющем термообработку предварительно отформованной в виде цилиндров смеси оксидсодержащих порошков с алюминием, включающую нагрев до температуры 1150°С с последующей выдержкой смеси при этой температуре и охлаждение, новым является то, что в качестве матрицы для роста усов используют отходы свинцово-цинкового производства, содержащие, мас.%: 50,1-SiO2, 12,1-K2O, 11,1-Al2O3, 9,3-Fe2O3, 8,5-SO3, 2,9-TiO2, 1,9-СаО, 1,4-MgO, 0,9-Cl, 0,47-PbO, 0,3-P2O5, 0,15-ZnO, фракции 0,071 мм, нагрев смеси ведут со скоростью 20°С в минуту и выдерживают при заданной температуре 30 минут.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается тем, что в качестве матрицы для роста усов используют отходы свинцово-цинкового производства, содержащие, мас. %: 50,1-SiO2, 12,1-K2O, 11,1-Al2O3, 9,3-Fe2O3, 8,5-SO3, 2,9-TiO2, 1,9-СаО, 1,4-MgO, 0,9-Cl, 0,47-PbO, 0,3-P2O5, 0,15-ZnO, фракции 0,071 мм, нагрев смеси ведут со скоростью 20°С в минуту и выдерживают при заданной температуре 30 минут.

Эти признаки позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не выявлены, и поэтому они обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень».

Заявляемый способ получения пористых усов α-Al2O3 с использованием отходов свинцово-цинкового производства осуществляется следующим образом.

В качестве матрицы для роста усов используют отходы свинцово-цинкового производства, содержащие, мас.%: 50,1-SiO2, 12,1-K2O, 11,1-Al2O3, 9,3-Fe2O3, 8,5-SO3, 2,9-TiO2, 1,9-СаО, 1,4-MgO, 0,9-Cl, 0,47-PbO, 0,3-Р2О5, 0,15-ZnO, которые после дополнительного измельчения и просеивания через сито 0,071 мм, смешивают с гранулированным алюминием, формуют с усилием прессования 5 кН образцы цилиндров диаметром 10 мм и высотой 20 мм. Термообработку ведут по следующему режиму: нагрев до температуры 1150°С со скоростью 20°С в минуту, выдержка при этой температуре 30 минут и дальнейшее охлаждение в печи.

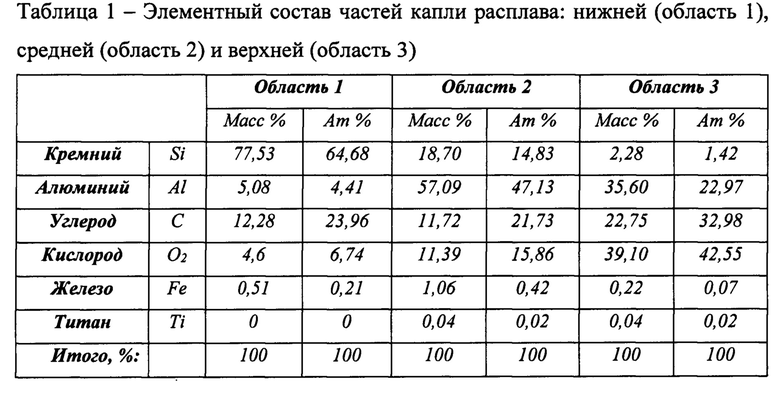

Выращенные по этому способу усы α-Al2O3 имеют форму, показанную на фигуре 1 (фотография игольчатой формы усов с каплями металла на их вершинах).

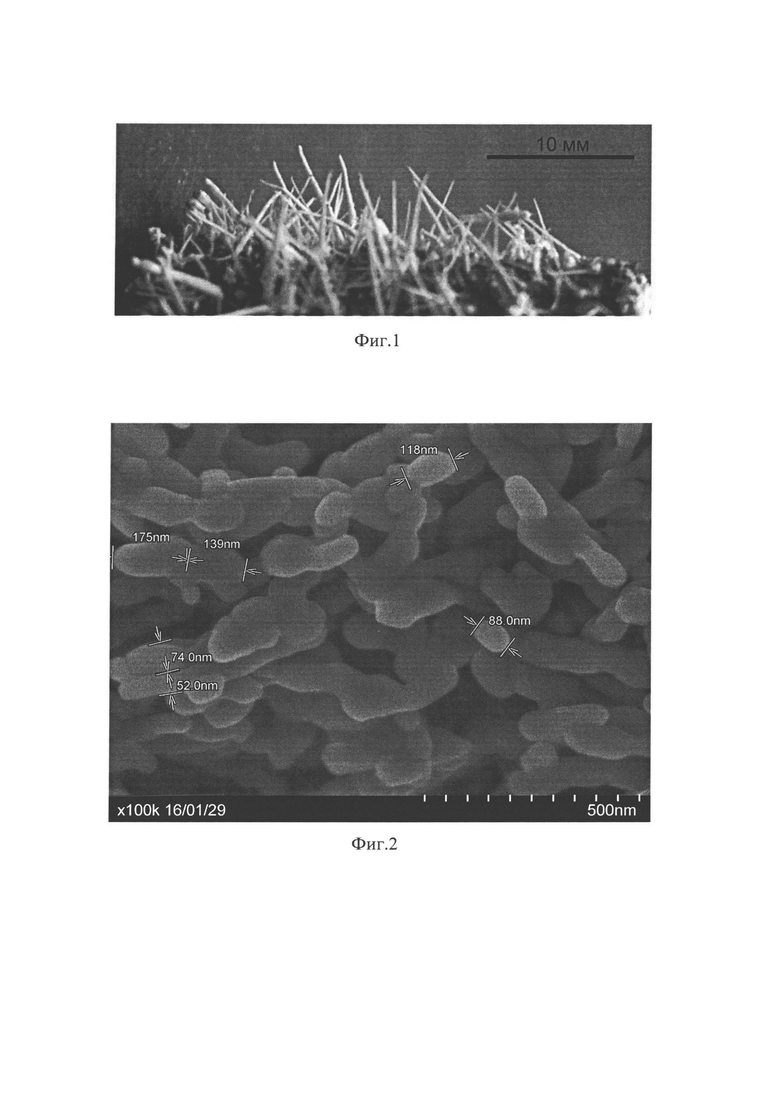

Тщательное исследование микроструктуры продольного среза образца уса α-Al2O3 на электронном микроскопе S 5500 подтверждает пористую структуру ножки уса (фигура 2 - микроструктура продольного среза ножки уса при x100k увеличении).

Верхняя часть, капля уса α-Al2O3, как показал рентгенофазовый анализ, состоит из расплава алюминия, кремния, железа и окиси алюминия.

Предлагаемый способ получения пористых усов α-Al2O3 с использованием отходов свинцово-цинкового производства поясняется конкретным примером его осуществления.

Пример 1. К 2 г отходов свинцово-цинкового производства, фракции +0,071 мм, содержащих 50,1-SiO2, 12,1-K2O, 11,1-Al2O3, 9,3-Fe2O3, 8,5-SO3, 2,9-TiO2, 1,9-СаО, 1,4-MgO, 0,9-Cl, 0,47-PbO, 0,3-P2O5, 0,15-ZnO, добавляют 0,2 г гранулированного алюминия марки ПА-3, тщательно перемешивают. Из полученной шихты формуются образцы цилиндров диаметром 10 мм, высотой 20 мм при усилии формования равном 5 кН. Сушка образцов совмещается с процессом термообработки по режиму: нагрев до температуры 1150°С со скоростью 20°С в минуту, выдержка при этой температуре 30 минут, охлаждение в печи (высокотемпературная печь марки ВТ1500 с хромид-лантановыми нагревателями).

Полученные усы обламывают с поверхности термообработанных образцов и подвергают анализу на электронном микроскопе S 5500. Тщательное исследование микроструктуры полученных усов α-Al2O3 подтверждает их пористую структуру (фигура 2).

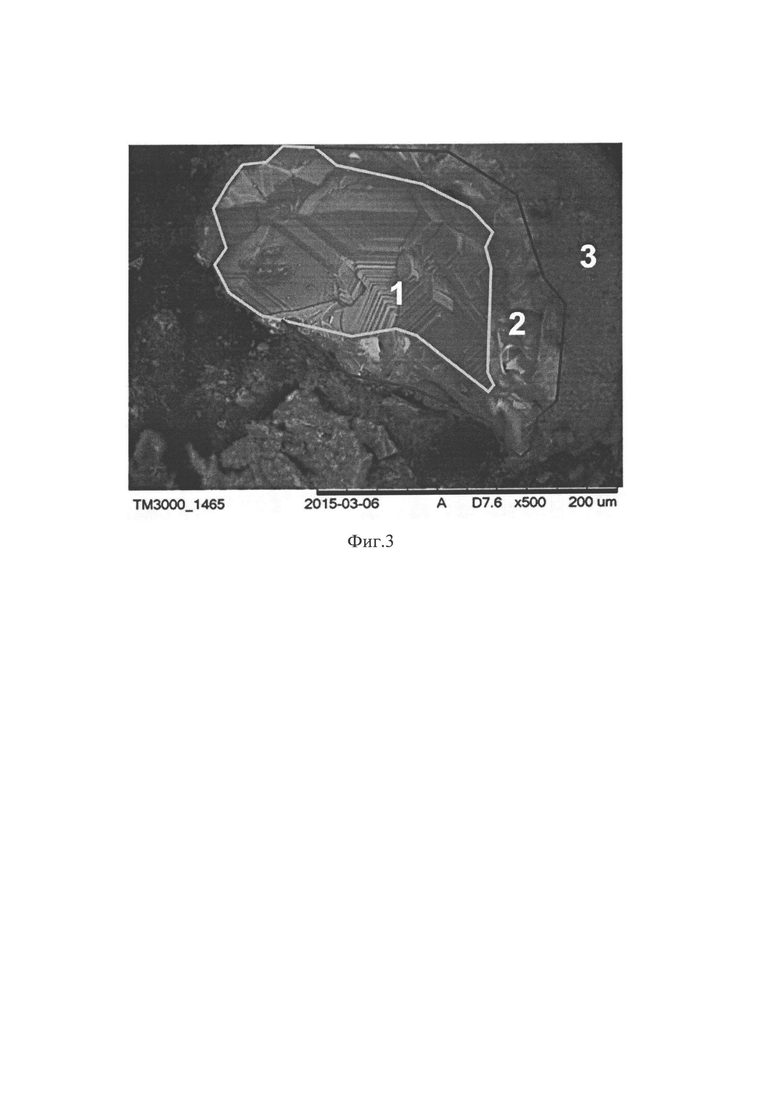

Электронно-микроскопические исследования верхней капли уса свидетельствуют о ее сложном фазовом составе (таблица 1), включающем алюминий, кремний, железо и окись алюминия (фигура 3 – электронно-микроскопический снимок застывшей капли сверху уса. (1 - низ капли, 2 - средняя часть капли, 3 - верхняя часть капли)).

Разработанный способ получения пористых усов α-Al2O3 с использованием отходов свинцово-цинкового производства является более экономичным по сравнению с существующими способами получения корунда, поскольку при его осуществлении используются отходы свинцово-цинкового производства, а время выдержки при заданной температуре сокращено до 30 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ПЫЛИ ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2023 |

|

RU2824119C1 |

| Каменное литье | 2017 |

|

RU2693790C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СТЕКЛОМАТЕРИАЛА С НИЗКИМ СОДЕРЖАНИЕМ МАРГАНЦА ИЗ БЕДНЫХ И ВЫСОКОФОСФОРИСТЫХ МАРГАНЦЕВЫХ РУД | 2007 |

|

RU2365546C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2532112C1 |

| Шихта для получения искусственного стеклокристаллического песка и способ производства искусственного стеклокристаллического песка | 2019 |

|

RU2728125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СТЕКЛОМАТЕРИАЛОВ ИЗ МАРТЕНОВСКИХ ШЛАКОВ | 1998 |

|

RU2132306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРСТЕРИТОВОГО МАТЕРИАЛА НА ОСНОВЕ ДУНИТОВ | 2007 |

|

RU2369581C2 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| ШИХТА И СОСТАВ СТЕКЛА ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2781058C1 |

| Способ переработки замасленной окалины | 2021 |

|

RU2772777C1 |

Изобретение может быть использовано в производстве сорбентов, фильтров, носителей катализаторов, термостойких материалов. Для получения пористых усов α-Al2O3 с использованием отходов свинцово-цинкового производства проводят термообработку предварительно отформованной в виде цилиндров смеси оксидсодержащих порошков с алюминием. Термообработка включает нагрев до температуры 1150°С, последующую выдержку смеси при этой температуре и охлаждение. Нагрев смеси ведут со скоростью 20°С в минуту и выдерживают при заданной температуре 30 минут. В качестве матрицы для роста усов используют отходы свинцово-цинкового производства фракции 0,071 мм, содержащие, мас.%: 50,1-SiO2, 12,1-K2O, 11,1-Al2O3, 9,3-Fe2O3, 8,5-SO3, 2,9-TiO2, 1,9-СаО, 1,4-MgO, 0,9-Cl, 0,47-PbO, 0,3-Р2О5, 0,15-ZnO. Изобретение позволяет исключить необходимость использования дорогостоящих материалов для синтеза пористых усов α-Al2O3, сократить длительность процесса. 1 табл., 1 пр., 3 ил.

Способ получения пористых усов α-Al2O3 с использованием отходов свинцово-цинкового производства, представляющий термообработку предварительно отформованной в виде цилиндров смеси оксидсодержащих порошков с алюминием, включающую нагрев до температуры 1150°С с последующей выдержкой смеси при этой температуре и охлаждение, отличающийся тем, что в качестве матрицы для роста усов используют отходы свинцово-цинкового производства, содержащие, мас.%: 50,1-SiO2, 12,1-K2O, 11,1-Al2O3, 9,3-Fe2O3, 8,5-SO3, 2,9-TiO2, 1,9-СаО, 1,4-MgO, 0,9-Cl, 0,47-PbO, 0,3-Р2О5, 0,15-ZnO, фракции 0,071 мм, нагрев смеси ведут со скоростью 20°С в минуту и выдерживают при заданной температуре 30 минут.

| NG D.H.L | |||

| et al | |||

| Formation of micron-sized and nanometer-sized single crystal alumina whiskers by displacement reactions, Journal of the European Ceramic Society, 2006, v | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Приспособление для поливки улиц с трамвайными путями | 1924 |

|

SU1561A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНЫХ КРИСТАЛЛОВ а-ОКИСИ | 0 |

|

SU404502A1 |

| Цифровой анализатор спектра | 1984 |

|

SU1190283A1 |

| Многовитковый пассивный измерительный магнитоиндукционный преобразователь | 1983 |

|

SU1188662A1 |

| US 3582271 A, 01.06.1971 | |||

| CN 101974782 A, 16.02.2011. | |||

Авторы

Даты

2020-09-22—Публикация

2019-12-10—Подача