Область применения изобретения

Настоящее изобретение относится к устройству амортизационного буфера клети подъемной системы, которое особенно подходит для амортизации во время возникновения застревания клети в крупнотоннажной подъемной системе сверхглубокой шахты, и может широко использоваться в крупнотоннажной подъемной системе сверхглубокой шахты для предотвращения серьезных аварий.

Описание предшествующего уровня техники

Во время работы крупнотоннажной подъемной системы сверхглубокой шахты может произойти застревание клети, например, из-за субъективных причин, таких как превышение скорости подъема, или объективных причин, таких как плохое техническое обслуживание оборудования. Возникшее застревание клети может повредить направляющую клети и трос, повлиять на эффективность добычи в шахте или, даже в худшем случае, может привести к серьезным авариям, таким как обрыв троса и падение контейнера. Существующая стратегия преодоления аварийных ситуаций, связанных с застреванием клети, заключается, главным образом, в том, чтобы при помощи датчика определить нагрузку во время работы подъемной системы и благодаря системе отслеживания и устройства сигнализации предупредить оператора о необходимости принятия экстренных мер. Датчик, используемый в этом методе, собирает данные с большой погрешностью и требует периодического технического обслуживания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Для преодоления вышеупомянутых недостатков предшествующего уровня техники настоящее изобретение предлагает устройство амортизационного буфера клети крупнотоннажной подъемной системы сверхглубокой шахты. Устройство амортизационного буфера клети может гарантировать, что во время возникновения застревания клети в крупнотоннажной подъемной системе сверхглубокой шахты трос не повредится, при этом устройство имеет простую конструкцию, которая быстро и удобно настраивается.

Техническое решение

Техническое решение, используемое в настоящем изобретении для решения его технической задачи, представляет собой устройство амортизационного буфера клети крупнотоннажной подъемной системы сверхглубокой шахты, в которое входит множество механизмов автоматического выравнивания натяжения троса, соединенных коаксиально в последовательном порядке, устройство, в котором механизмы концевого амортизационного буфера клети расположены на двух внешних концах механизмов автоматического выравнивания натяжения троса и прилегающие к ним концы множества механизмов автоматического выравнивания натяжения троса соответственно оснащены внутренней опорой подшипника и соединены посредством внутренних несущих опор. Механизмы концевого амортизационного буфера клети включают в себя модуль концевого буфера и концевой крепежный модуль, а модуль концевого буфера и концевой крепежный модуль установлены на валах механизмов автоматического выравнивания натяжения троса с двух концов соответственно. Модуль концевого буфера, главным образом, состоит из опоры подшипника буфера, блока, ограничивающего движение, буферного блока и упорного блока, последовательно установленных на одном конце вала механизма автоматического выравнивания натяжения троса, при этом блок, ограничивающий движение, неподвижно закреплен на внешней стороне опоры подшипника буфера с помощью крепежного болта и регулировочного болта, а опора подшипника буфера, блок, ограничивающий движение, и зубчатая передача механизма автоматического выравнивания натяжения троса последовательно соединены на указанном конце при помощи буферного болта, а также опора подшипника буфера прикреплена к контейнеру. Концевой крепежный модуль, главным образом, состоит из опоры крепежного подшипника, установленной на другом конце вала механизма автоматического выравнивания натяжения троса, при этом опора крепежного подшипника соединена с зубчатой передачей механизма автоматического выравнивания натяжения троса на указанном конце с помощью регулировочного болта, а также используется крепежный блок, расположенный между зубчатой передачей и опорой крепежного подшипника и установленный на его валу, а опора крепежного подшипника размещена на нижней опоре устройства. Упорный блок и крепежный блок закреплены на валах и, соответственно, приводят в движение зубчатую передачу, чтобы двигаться вместе с вращением валов.

Полезный эффект изобретения

По сравнению с предшествующим уровнем техники в устройстве для амортизационного буфера клети крупнотоннажной подъемной системы сверхглубокой шахты согласно настоящему изобретению механизмы концевого амортизационного буфера клети расположены на двух внешних концах механизмов автоматического выравнивания натяжения троса, механизмы концевого амортизационного буфера клети включают в себя модуль концевого буфера и концевой крепежный модуль, а модуль концевого буфера и концевой крепежный модуль установлены соответственно на двух концах валов механизмов автоматического выравнивания натяжения троса. Амортизация барабана во время застревания клети достигается благодаря буферному болту, который находится на опоре подшипника буфера. Если крутящий момент, соответствующий силе натяжения троса, больше, чем сопротивление разрушения буферного болта при сдвиге, то это рассматривается как застревание клети. Вращение зубчатых передач заставляет вращаться валы и барабан, при этом валы двигаются в осевом направлении, а каждый из механизмов автоматического выравнивания натяжения троса двигается в осевом направлении вдоль вала, до того, как упорный блок не соприкоснется с буферным блоком. Длина подъемного троса, выпущенного в течение этого промежутка времени, является расстоянием амортизации, что обеспечивает возможность амортизации подъемного троса без повреждений в случае возникновения застревания клети в подъемной системе, что решает проблему разрыва троса из-за временной задержки в процессе, начиная с момента застревания клети до ее отключения. Настоящее изобретение создает подходящее расстояние амортизации троса во время возникновения застревание клети в подъемной системе, при помощи буферного болта и буферного блока, а также имеет простую конструкцию, которая быстро и удобно настраивается.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Настоящее изобретение более подробно описано ниже со ссылкой на варианты его осуществления и сопроводительные схемы.

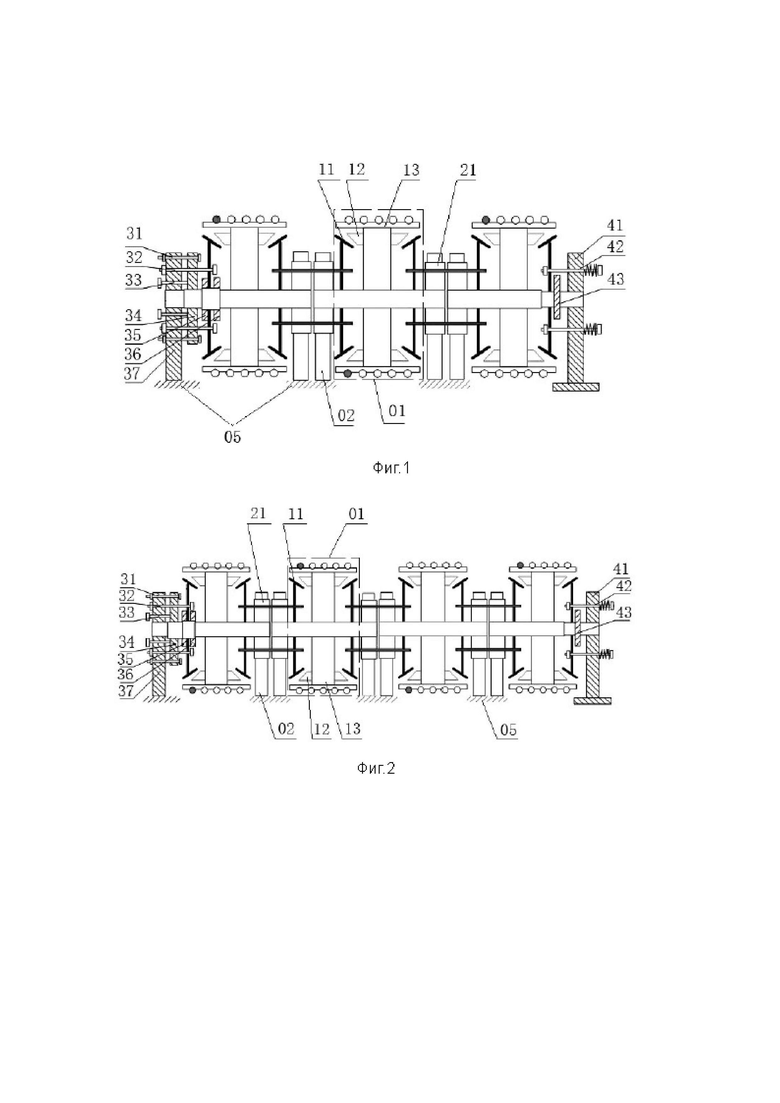

Фиг. 1 представляет собой схематическую структурную схему варианта осуществления устройства амортизационного буфера клети подъемной системы, состоящую из трех тросов, согласно настоящему изобретению.

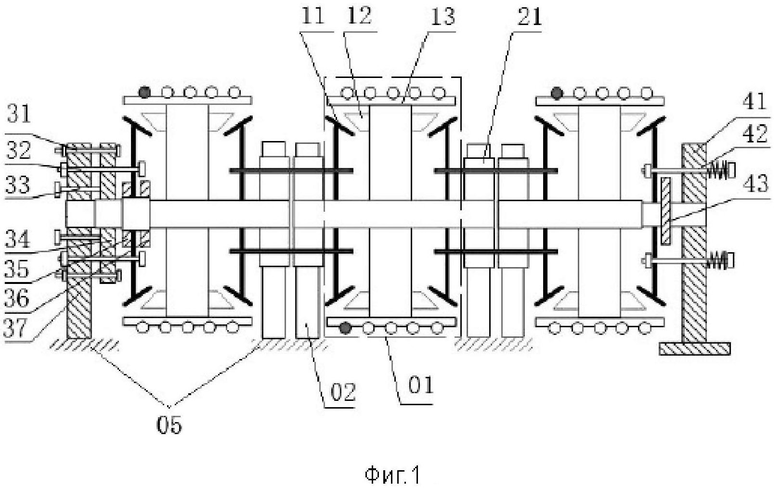

Фиг. 2 представляет собой схематическую структурную схему варианта осуществления устройства амортизационного буфера клети подъемной системы, состоящую из четырех тросов, согласно настоящему изобретению.

На фигурах:

01 - механизм автоматического выравнивания натяжения троса;

11 - коническая передача;

12 - коническая шестерня;

13 - барабан;

02 - внутренняя опора подшипника;

21 - промежуточное вращающееся кольцо;

31 - крепежный болт;

32 - буферный болт;

33 - регулировочный болт;

34 - блок, ограничивающий движение;

35 - буферный блок;

36 - упорный блок;

37 - опора подшипника буфера;

41 - опора крепежного подшипника;

42 - регулировочный болт;

43 - крепежный блок;

05 - нижняя опора устройства.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Чтобы сделать цели, технические решения и преимущества вариантов осуществления настоящего изобретения более понятными, технические решения в вариантах осуществления настоящего изобретения описываются ниже в наглядной форме и со ссылкой на прилагаемые схемы в вариантах осуществления настоящего изобретения. Очевидно, что описанные варианты осуществления являются частью вариантов осуществления настоящего изобретения, а не всех остальных вариантов осуществления. Все другие варианты осуществления, полученные специалистом в данной области техники на основании описанных вариантов осуществления настоящего изобретения без каких-либо изобретательских усилий, находятся в пределах объема правовой охраны настоящего изобретения.

Фиг.1 и 2 отображают конструктивные варианты осуществления устройств амортизационного буфера клети подъемных систем, состоящих их трех и четырех тросов соответственно. На фиг. 1 показано устройство амортизационного буфера клети крупнотоннажной подъемной системы сверхглубокой шахты, содержащее три механизма автоматического выравнивания натяжения троса 01, соединенных коаксиально в последовательном порядке. Механизмы концевого амортизационного буфера клети расположены на внешних концах двух механизмов автоматического выравнивания троса 01, на крайнем левом и правом концах. Два конца механизма автоматического выравнивания натяжения троса 01 в середине, а правый конец и левый конец соответствующих механизмов автоматического выравнивания натяжения троса 01, смежных с ним на левой и правой сторонах соответственно снабжены внутренним опорой подшипника 02. Промежуточное вращающееся кольцо 21 располагается на внутренней опоре подшипника 02. Две конические передачи 11 среднего механизма автоматического выравнивания натяжения троса 01 и конические передачи 11 на внутренних сторонах двух механизмов автоматического выравнивания натяжения троса 01 на обоих концах закреплены на промежуточных вращающихся кольцах 21. Нижний конец внутренней опоры подшипника 02 закреплен на нижней опоре устройства 05. Множество шпоночных пазов и множество отверстий под болты равномерно распределены на промежуточном вращающемся кольце 21 внутренней опоры подшипника 02. Коническая передача 11 закреплена на промежуточном вращающемся кольце 21 с помощью болтов. Два промежуточных кольца 21 соединены при помощи шпонок. Каждый из трех механизмов автоматического выравнивания натяжения троса 01 содержит вал, конические передачи 11, конические шестерни 12, барабан 13 и подъемный трос. Валы трех механизмов автоматического выравнивания натяжения троса 01 могут представлять собой три независимых коротких вала, как показано на схеме, или могут иметь общий сквозной вал. Конические зубчатые передачи 11 и барабан 13 установлены на валу с помощью подшипников. Барабан 13 расположен в середине вала. Две стороны барабана 13 соответственно снабжены одной конической зубчатой передачей 11. Множество конических шестерен 12, сцепленных с коническими передачами 11, расположены по окружности и равномерно распределены на обоих концах внутри барабана 13. Барабан 13 состоит из наружного кольца, внутреннего кольца и диска барабана, встроенного между внутренним кольцом и внешним кольцом. Множество валов зубчатой передачи встроено в диск барабана. Конические шестерни 12 установлены на валу зубчатой передачи. Подъемный трос намотан вокруг каждого барабана 13. Направления подъема и намотки тросов на барабанах (13) и регулировочные устройства соседних механизмов автоматического выравнивания натяжения троса находятся напротив друг друга. Компоненты механизма автоматического выравнивания натяжения троса 01, соединяемые с валом, расположены в осевом направлении и удерживаются посредством осевого установочного кольца или аналогичным ему элементом. Механизмы амортизационного буфера шахтной клети содержат модуль концевого буфера и концевой крепежный модуль. Конические зубчатые передачи 11 на обоих концах внешних сторон двух механизмов автоматического выравнивания натяжения троса 01 соответственно соединены с модулем концевого буфера и концевым крепежным модулем. Модуль концевого буфера, главным образом, состоит из опоры подшипника буфера 37, блока, ограничивающего движение, 34 буферного блока 35 и упорного блока 36, последовательно установленных на одном конце вала механизма автоматического выравнивания натяжения троса 01. Блок, ограничивающий движение, 34 и вал соединены друг с другом по спирали, таким образом, что поворачиваются и двигаются поступательно относительно друг друга, благодаря чему вал при вращении может двигаться в осевом направлении. Блок, ограничивающий движение, 34 неподвижно закреплен на внешней стороне опоры подшипника буфера 37 при помощи крепежного болта 31 и регулировочного болта 33. Опора подшипника буфера 37, блок, ограничивающий движение, 34 и зубчатая передача механизма автоматического выравнивания натяжения троса 01 последовательно соединены на указанном конце посредством буферного болта 32. Буферный блок 35 закреплен на одном торце зубчатой передачи. Упорный блок 36 расположен на другом торце зубчатой передачи и неподвижно прикреплен к валу. Опора подшипника буфера 37 установлена на нижней опоре устройства 05. Концевой крепежный модуль, главным образом, состоит из опоры крепежного подшипника 41, установленной на другом конце вала механизма автоматического выравнивания натяжения троса 01. Опора крепежного подшипника 41 соединена на этом конце с зубчатой передачей механизма автоматического выравнивания натяжения троса 01 с помощью регулировочного болта 42. Здесь также имеется крепежный блок 43, расположенный между зубчатой передачей и опорой крепежного подшипника 41 и установленный на его валу. Опора крепежного подшипника 41 расположена на нижней опоре устройства 05. Три ряда отверстий под болты распределены на опоре подшипника буфера 37 от наружной стороны вовнутрь для крепления крепежного болта 31, буферного болта 32 и регулировочного болта 33 соответственно. Четыре отверстия под болты расположены по окружности и равномерно распределены в каждом ряду. Расположение отверстий под болты, распределенных на блоке, ограничивающем движение, 34, такое же, как и у отверстий под болты на опоре подшипника буфера 37. Четыре отверстия для болтов равномерно распределены на опоре крепежного подшипника 41 для установки регулировочного болта 42. Перед вращением валов упорный блок 36 и крепежный блок 43 ограничивают движение зубчатых передач по оси, а после вращаются и двигаются в осевом направлении вместе с валами. Устанавливается определенное расстояние между буферным блоком 35 и блоком, ограничивающим движение, 34, чтобы обеспечить расстояние амортизации подъемного троса. Устройство амортизационного буфера шахтной клети крупнотоннажной подъемной системы сверхглубокой шахты в варианте осуществления по Фиг. 2 отличается от варианта осуществления по Фиг. 1 только в том, что имеется четыре механизма автоматического выравнивания натяжения троса 01.

Принципы работы вариантов осуществления согласно Фиг. 1 и 2, а также подъем при большем количестве тросов осуществляются следующим образом:

При возникновении застревания клети, натяжение всех тросов увеличивается синхронно с работой подъемной системы, крутящие моменты на всех барабанах 13 равны и увеличиваются синхронно, а крутящий момент передается на буферный болт 32. Буферный болт 32 разрушается, когда значение крутящего момента превышает сопротивление разрушения буферного болта 32 при сдвиге, так что коническая шестерня 11, соединенная с концевым буферным модулем, вращается и приводит вал в движение, а вал тоже двигается в осевом направлении под действием блока, ограничивающего движение 34, соединенного с ним по спирали. По мере вращения вал двигается до тех пор, пока упорный блок 36 находится в контакте с буферным блоком 35 через коническую зубчатую передачу 11, буферный блок 35, установленный на конической шестерни 11 ограничивает движение упорного блока 36, за время пока движение вала ограничено и он прекращает вращение, а выпуск троса с барабана 13 прекращается, таким образом, что длина подъемного троса выпускается во время процесса, после которого буферный болт 32 срезается, барабан 13 вращается с валом до его остановки, что является расстоянием амортизации, которое эффективно выполняет амортизацию подъемного троса при возникновении застревания клети, тем самым решая проблему обрыва троса из-за задержки в процессе с момента застревания клети до отключения.

Настоящее изобретение имеет следующие преимущества:

1) настоящее изобретение определяет величину натяжения троса, когда в системе во время возникновения застревания клети, путем выбора буферного болта 32 с соответствующей прочностью на сдвиг, при этом устройство несложное и удобное для проведения установки и замены;

2) настоящее изобретение определяет длину амортизации троса путем установки осевого расстояния между упорным блоком 36 и буферным блоком 35 на валу, тем самым обеспечивая соответствующее расстояние для действия амортизационного устройства; а также

3) рационально обусловленное расстояние для амортизации троса в случае возникновения застревания клети обеспечивается благодаря амортизационному устройству в соответствии с настоящим изобретением, представляя новое амортизационное устройство и способ его применения в крупнотоннажной подъемной системе сверхглубокой шахты, в которой может произойти застревание клети.

Выше приведены только предпочтительные варианты осуществления настоящего изобретения и они ни коим образом не предназначены для ограничения настоящего изобретения. Любые простые модификации и эквивалентные изменения, внесенные в вышеизложенные варианты осуществления в соответствии с технической сущностью настоящего изобретения, находятся в пределах объема правовой охраны настоящего изобретения.

Изобретение касается устройства амортизационного буфера шахтной клети крупнотоннажной грузоподъемной системы сверхглубокой шахты. Механизмы устройств концевого амортизационного буфера клети устанавливаются на обоих концах механизма автоматического выравнивания натяжения троса. Устройства концевого амортизационного буфера клети содержат модуль буфера и концевой крепежный модуль, при этом модуль буфера и концевой крепежный модуль установлены на валах механизмов автоматического выравнивания натяжения троса с двух концов соответственно. Модуль буфера, главным образом, состоит из опоры подшипника буфера, блока, ограничивающего движение, буферного блока и упорного блока, последовательно установленных на одном конце вала механизма автоматического выравнивания натяжения троса. Концевой крепежный модуль, главным образом, состоит из опоры крепежного подшипника и крепежного блока, установленного на валу, при этом опора крепежного подшипника соединена с зубчатой передачей с помощью регулировочного болта, а крепежный блок расположен между зубчатой передачей и опорой крепежного подшипника. Перед вращением вала устанавливается расстояние между упорным и буферным блоками на зубчатой передаче, примыкающей к упорному блоку. Настоящее изобретение позволяет гарантировать, что во время возникновения застревания клети в крупнотоннажной подъемной системе сверхглубокой шахты трос не повредится. 6 з.п. ф-лы, 2 ил.

1. Устройство для амортизационного буфера клети крупнотоннажной подъемной системы сверхглубокой шахты, содержащее: множество механизмов автоматического выравнивания натяжения троса (01), соединенных коаксиально в последовательном порядке, в котором механизмы амортизационного буфера клети расположены на двух внешних концах механизмов автоматического выравнивания натяжения троса (01) и прилегающие к ним концы множества механизмов автоматического выравнивания натяжения троса (01) соответственно оснащены внутренней опорой подшипника и соединены посредством внутренних несущих опор (02);

механизмы амортизационного буфера шахтной клети содержат модуль этого буфера и концевой крепежный модуль, а модуль буфера и концевой крепежный модуль установлены на валах механизмов автоматического выравнивания натяжения троса (01) на двух концах соответственно; модуль буфера, главным образом, состоит из опоры подшипника буфера (37), блока, ограничивающего движение, (34) и буферного блока (35) и упорного блока (36), последовательно установленных на одном конце вала механизма автоматического выравнивания натяжения троса (01), где блок, ограничивающий движение, (34) неподвижно закреплен на внешней стороне опоры подшипника буфера (37) с помощью крепежного болта (31) и регулировочного болта (33), а опора подшипника буфера (37), блок, ограничивающий движение, (34) и зубчатая передача механизма автоматического выравнивания натяжения троса (01) последовательно соединены на указанном конце посредством буферного болта (32), а опора подшипника буфера прикреплена к нижней опоре устройства (05); концевой крепежный модуль в основном состоит из опоры крепежного подшипника (41), установленной на другом конце вала механизма автоматического выравнивания натяжения троса (01), причем опора крепежного подшипника (41) соединена с зубчатой передачей механизма автоматического выравнивания натяжения троса (01) на указанном конце с помощью регулировочного болта (42), здесь же находится крепежный блок (43), расположенный между зубчатой передачей и опорой крепежного подшипника (41) и установленный на его валу, а опора крепежного подшипника установлена на нижней опоре устройства (05), при этом блок, ограничивающий движение, (34) и вал механизма автоматического выравнивания натяжения троса соединены друг с другом по спирали таким образом, что поворачиваются и двигаются поступательно относительно друг друга, благодаря чему вал при вращении может двигаться в осевом направлении, а механизм автоматического выравнивания натяжения троса (01) состоит из вала, конических передач (11), конических шестерен (12), барабана (13) и подъемного троса, конические передачи (11) и барабан (13) установлены на валу при помощи подшипников, барабан (13) расположен посередине вала, две стороны барабана (13) соответственно снабжены одной конической передачей (11), а множество конических шестерен (12), сцепленных с коническими передачами (11), расположены по окружности и равномерно распределены на обоих концах внутри барабана (13); подъемный трос намотан вокруг каждого барабана (13), а направления подъема и намотки тросов на барабанах (13) соседних механизмов автоматического выравнивания натяжения троса, регулировочные устройства которых противоположны друг другу.

2. Устройство по п. 1, отличающееся тем, что буферный блок (35) неподвижно установлен на одном торце зубчатой передачи, а упорный блок (36) расположен на другом торце зубчатой передачи и неподвижно прикреплен к валу.

3. Устройство по п. 1, отличающееся тем, что три ряда отверстий под болты распределены на опоре подшипника буфера (37) от наружной стороны вовнутрь для крепления крепежного болта (31), буферного болта (32) и регулировочного болта (33) соответственно, а остальные отверстия под болты расположены по окружности и равномерно распределены в каждом ряду; отверстия для болтов распределены на блоке, ограничивающем движение (34), и расположены в тех же местах, что и отверстия для болтов на опоре подшипника буфера (37); а также остальные отверстия под болты равномерно распределены на опоре крепежного подшипника (41) для установки регулировочного болта (42).

4. Устройство по п. 3, отличающееся тем, что одна из внутренних опор подшипников (02) расположена посередине соответствующих внешних сторон двух конических передач (11) каждого механизма автоматического выравнивания натяжения троса (01), одна из внутренних опор подшипников (02) расположена на концах соответствующих внешних сторон конических передач (11), расположенных на внутренних сторонах двух механизмов автоматического выравнивания натяжения троса (01), промежуточное вращающееся кольцо (21) расположено на внутренней опоре подшипника (02), коническая передача (11) закреплена на промежуточном вращающемся кольце (21), а нижний конец внутренней опоры подшипника (02) закреплен на нижней опоре устройства (05).

5. Устройство по п. 4, отличающееся тем, что множество шпоночных пазов и множество отверстий под болты равномерно распределены на промежуточном вращающемся кольце (21) внутренней опоры подшипника (02), коническая передача (11) закреплена на промежуточном вращающемся кольце (21) при помощи болта, а два промежуточных вращающихся кольца (21) соединены при помощи шпонки.

6. Устройство по п. 5, отличающееся тем, что барабан (13) состоит из наружного кольца, внутреннего кольца и диска барабана, встроенного между внутренним кольцом и внешним кольцом, множество валов зубчатой передачи встроены в диск барабана, а конические шестерни (12) установлены на валу зубчатой передачи.

7. Устройство по п. 3, отличающееся тем, что конические зубчатые передачи (11) двух механизмов автоматического выравнивания натяжения троса (01) соответственно соединены с модулем концевого буфера и концевым крепежным модулем.

| Шахтная подъемная установка | 1980 |

|

SU897682A1 |

| Система обеспечения аварийного останова грузоподъемной машины | 1979 |

|

SU905181A1 |

| CN 204384653 U, 10.06 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| CN 205367385 U, 06.07 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Многоканатная подъемная установка | 1979 |

|

SU872425A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛИРОВАНИЯ СОСТОЯНИЙ ВЫРАВНИВАНИЯ НАТЯЖЕНИЯ И РЕГУЛИРОВКИ СМЕЩЕНИЯ СТАЛЬНЫХ ПРОВОЛОЧНЫХ КАНАТОВ МНОГОКАНАТНОГО ПОДЪЁМНИКА | 2014 |

|

RU2595723C2 |

Авторы

Даты

2020-09-28—Публикация

2018-09-21—Подача