Изобретение относится к области химии, в частности к получению микрокристаллических покрытий из вольфрамата никеля (NiWO4) на носителе в виде никелевой фольги, которые могут быть использованы в качестве катализаторов в системах, требующих повышенной каталитической активности.

В работах [1-2] было продемонстрировано, что микрокристаллический порошок NiWO4 обладает отличными каталитическими свойствами. Известны способы получения вольфрамата никеля NiWO4. Так, например, способ [3] включает смешение оксида никеля и оксида вольфрама в эквивалентных количествах, нагрев этой смеси до 700°С микроволновым излучением мощностью 1,0 кВт и частотой 2,45 ГГц в течение 0,2 ч., охлаждение полученного спека на воздухе до комнатной температуры, выгрузку и растирание до порошка.

В работе [4] вольфраматные системы синтезировали спеканием оксидов NiO и WO3 при 700°С в течение 6 часов и осаждением из водных растворов Na2WO4 и Ni(NO3)2 с последующей промывкой и прокаливанием при 600°С в течение 5 часов. Для твердофазного синтеза NiWO4 оксиды были взяты в эквимолярном соотношении, для смеси Ni2WO4 – WO3 – с избытком оксида вольфрама до 10 % мас. Количество Na2WO4 в составе вольфраматной системы NiWO4 – Na2WO4 до 8 % мас. варьировалось условиями промывки вольфрамата, полученного соосаждением реагентов из раствора.

Синтез наноструктуры NiWO4 описан в работе [5]. Наноструктура NiWO4 была получена простым методом соосаждения путем смешивания Na2WO4·2H2O и NiCl2·6H2O в колбе при слабом перемешивании. Обычно 4,0 ммоль NiCl2·6H2O растворяли в 50 мл дистиллированной воды и перемешивали при 70°С в течение примерно 10 мин. Затем добавляли по каплям 20 мл дистиллированной воды, содержащей 4,0 ммоль Na2WO4·2H2O. Процесс добавления поддерживался в течение 30 мин, полученную суспензию дополнительно перемешивали при 70°С в течение 3 ч. В конце осадок отделяли центрифугированием, промывали большим количеством воды для удаления оставшихся реагентов и проводили вакуумную сушку при 60°C для последующей характеристики. Аналогично, серия образцов NiWO4 также была приготовлена при различных температурах реакции (25, 40, 55 и 85) и обозначалась как NiW-x, где x представляет температуру реакции. Кроме того, для повышения кристалличности полученного продукта образцы NiW-70 впоследствии прокаливали при 600°С в течение 1 часа.

Таким образом, известными способами вольфрамат никеля получают в виде микропорошка, причем процесс его получения довольно сложный и длительный, в ряде случаев занимает несколько часов. Необходимо отметить и то, что применение микропорошкового катализатора для некоторых систем может оказаться нетехнологичным в связи со сложностью отделения микрочастиц катализатора от продукта синтеза. В связи с этим более технологичным представляется катализатор на носителе, однако из уровня техники сведений о получении микрокристаллического вольфрамата никеля на носителе не обнаружено.

Задачей изобретения является разработка способа получения микрокристаллического вольфрамата никеля на носителе и упрощение процесса получения вольфрамата никеля.

В заявляемом изобретении получение микрокристаллического вольфрамата никеля на носителе в виде никелевой фольги включает погружение никелевой фольги в расплав 50 мол. % Li2WO4 – 50 мол. % WO3 при температуре от 800 до 900°С в атмосфере воздуха длительностью 10 с. В результате никелевая подложка получает покрытие, состоящее из микрокристаллов вольфрамата никеля с развитой поверхностью, не подверженное агломерации, что позволяет ожидать высокую каталитическую активность. Поскольку никелевая подложка тоже является хорошим катализатором, можно ожидать усиления каталитических свойств системы никель – вольфрамат никеля. Химический процесс получения вольфрамата никеля на никелевой подложке проходит с большой скоростью и не требует сложной аппаратуры.

Новый технический результат, достигаемый заявленным изобретением, заключается в упрощении процесса получения микрокристаллического вольфрамата никеля и повышение его технологичности, как микропорошкового катализатора.

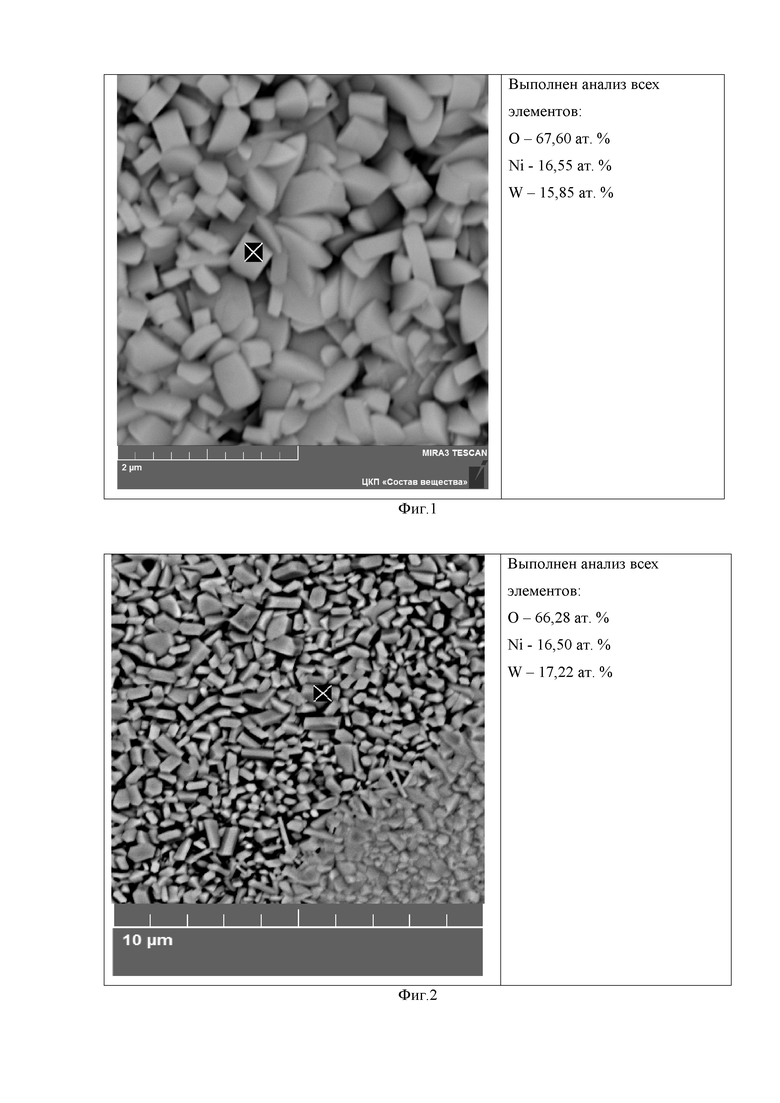

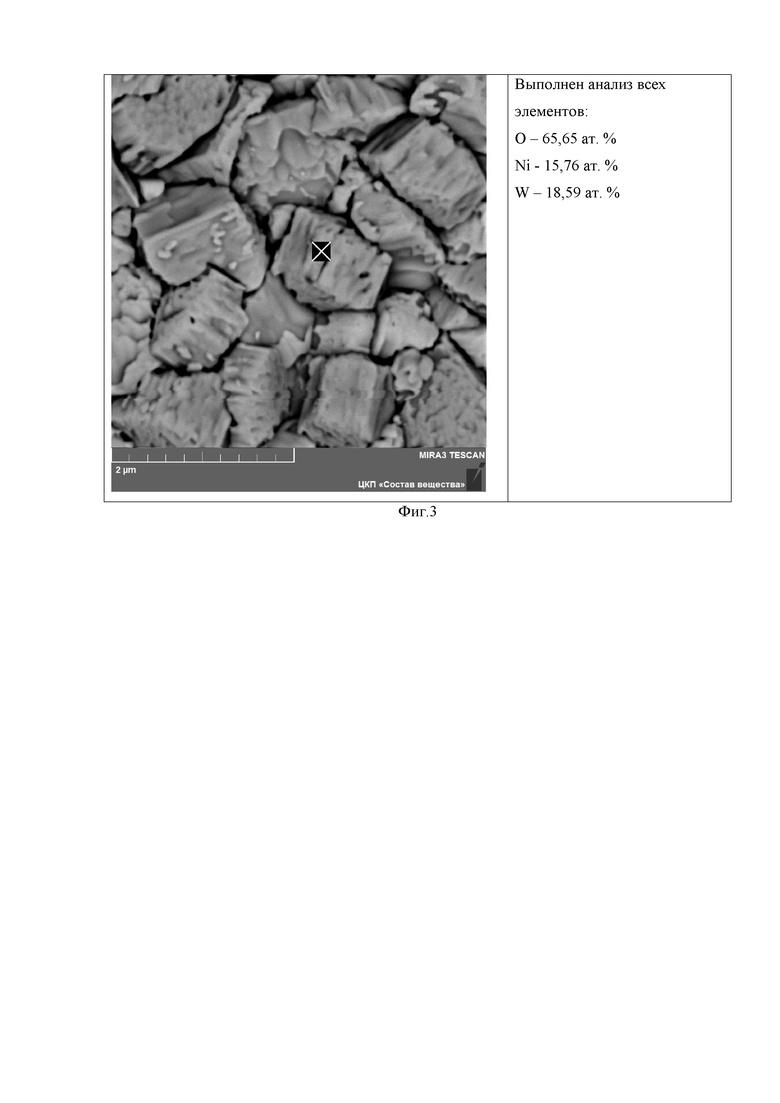

Изобретение иллюстрируется рисунками, где на фиг.1 представлено СЭМ изображение микрокристаллического вольфрамата никеля на никелевой подложке, 10 с, 50 мол. % Li2WO4 и 50 мол. % WO3, Т = 800ºС, совмещенное с МРСА анализом; на фиг.2 представлено СЭМ изображение микрокристаллического вольфрамата никеля на никелевой подложке, 10 с, 50 мол. % Li2WO4 и 50 мол. % WO3, Т = 850ºС, совмещенное с МРСА анализом; на фиг.3 представлено СЭМ изображение микрокристаллического вольфрамата никеля на никелевой подложке, 10 с, 50 мол. % Li2WO4 и 50 мол. % WO3, Т = 900ºС, совмещенное с МРСА анализом.

Экспериментальную проверку способа осуществляли следующим образом. Синтез проводили в платиновом тигле. Температуру процесса поддерживали постоянной: 800, 850 или 900°C. Для проведения эксперимента тигель помещали в шахтную печь, температуру в которой поддерживали с помощью терморегулятора «Варта ТП 703». Вблизи электродов (в электролите) температуру измеряли с помощью платина – платинородиевой термопары. Никелевую фольгу погружали на 10 с в расплав. После этого образец отмывали в растворе щелочи (10 – 15 мас.% LiOH), дистиллированной воде и спирте, а затем сушили при комнатной температуре. Морфологию и элементный состав осадков исследовали методом сканирующей электронной микроскопии на электронном микроскопе MIRA -3 LMU (TESCAN), оснащенном энергодисперсионным спектрометром X – Max 80 (Oxford Instuments). Для определения фазового состава продуктов проводили рентгеноструктурный анализ образцов на установке RIGAKU D/MAX- 2200VL/PC (Rigaku Corporation, Japan) в Cu Kα -излучении.

Пример 1. Синтез микрокристаллического вольфрамата никеля ведут в расплаве, содержащем 50 мол.% Li2WO4 и 50 мол. % WO3 при Т = 800ºС, в качестве подложки используется никелевая фольга. Длительность погружения – 10 с. На подложке формируется осадок в виде сплошного микрокристаллического покрытия NiWO4 (фиг. 1).

Пример 2. Синтез микрокристаллического вольфрамата никеля ведут в расплаве, содержащем 50 мол.% Li2WO4 и 50 мол. % WO3 при Т = 850ºС, в качестве подложки используется никелевая фольга. Длительность погружения – 10 с. На подложке формируется осадок в виде сплошного микрокристаллического покрытия NiWO4 (фиг. 2).

Пример 3. Синтез микрокристаллического вольфрамата никеля ведут в расплаве, содержащем 50 мол.% Li2WO4 и 50 мол. % WO3 при Т = 900ºС, в качестве подложки используется никелевая фольга. Длительность погружения – 10 с. На подложке формируется осадок в виде сплошного микрокристаллического покрытия NiWO4 (фиг. 3).

Приведенные данные подтверждают, что заявленным способом за сравнительно небольшое время получен микрокристаллический вольфрамат никеля на никелевой подложке.

Источники информации:

Bi Y1. , Nie H, Li D, Zeng S, Yang Q, Li M. NiWO4 nanoparticles: a promising catalyst for hydrodesulfurization. Chem. Commun. 2010, 46, p. 7430−7432.

2. V. K. V. P. Srirapu, A. Kumar, P. Srivastava, R. N. Singh, A. S. K. Sinha. Nanosized CoWO4 and NiWO4 as efficient oxygen-evolving electrocatalysts. Electrochim. Acta, 2016, 209, p. 75–84.

3. Волошко А. Ю., Софронов Д. С., Шишкин О. В., Бабийчук И. П., Семиноженко В. П. Способ получения вольфраматов или молибдатав двухвалентных металлов. Патент РФ № 2408536. Опубликовано: 10.01.2011. Бюл. № 1.

4. Карпович Н.Ф., Лебухова Н.В., Макаревич К.С., Пугачевский М.А. Синтез нитевидных монокристаллов вольфрама: влияние концентрации СО и состава исходных реагентов. Химическая технология, 2014, 9, с. 513–517.

5. Niu L., Li Z., Xu Y., Sun J., Hong W., Liu X., Wang J., Yang S. Simple synthesis of amorphous NiWO4 nanostructure and its application as a novel cathode material for asymmetric supercapacitors. ACS Appl. Mater. Interfaces, 2013, 5, p. 8044−8052.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохимический способ получения микрокристаллов вольфрам-молибденового сплава | 2018 |

|

RU2692543C1 |

| Электрохимический способ формирования кристаллов оксидных вольфрамовых бронз из нановискеров (варианты) | 2019 |

|

RU2706006C1 |

| Электрохимический способ получения нановискеров оксида меди | 2019 |

|

RU2747920C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2008 |

|

RU2372421C1 |

| Способ получения порошка карбида вольфрама | 2016 |

|

RU2661298C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ГИБРИДНЫХ КАТАЛИТИЧЕСКИХ СИСТЕМ НА ОСНОВЕ МОДИФИЦИРОВАННОГО УГЛЕРОДА, СОДЕРЖАЩИХ НА ПОВЕРХНОСТИ ОКСИДНЫЕ ВОЛЬФРАМОВЫЕ БРОНЗЫ | 2015 |

|

RU2579119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНЫХ НИТЕЙ В ВИДЕ РАЗВЕТВЛЕННЫХ ПУЧКОВ ИЗ ТУГОПЛАВКОГО МЕТАЛЛА | 2017 |

|

RU2678859C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВИСКЕРНЫХ СТРУКТУР ОКСИДНЫХ ВОЛЬФРАМОВЫХ БРОНЗ НА УГОЛЬНОМ МАТЕРИАЛЕ | 2013 |

|

RU2525543C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ ДВОЙНЫХ КАРБИДОВ ВОЛЬФРАМА И МОЛИБДЕНА | 2010 |

|

RU2459015C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОКРЫТИЙ ОКСИДНЫХ ВОЛЬФРАМОВЫХ БРОНЗ | 2009 |

|

RU2426822C1 |

Изобретение относится к области химии, в частности к получению микрокристаллических покрытий из вольфрамата никеля (NiWO4) на носителе в виде никелевой фольги, которые могут быть использованы в качестве катализаторов в системах, требующих повышенной каталитической активности. Способ включает погружение никелевой фольги в расплав 50 мол.% Li2WO4 - 50 мол. % WO3 при температуре от 800 до 900°С в атмосфере воздуха длительностью 10 с. Изобретение обеспечивает упрощение процесса получения микрокристаллического вольфрамата никеля и повышение его технологичности как микропорошкового катализатора. 3 ил., 3 пр.

Химический способ получения микрокристаллического вольфрамата никеля на носителе в виде никелевой фольги, включающий погружение никелевой фольги в расплав 50 мол.% Li2WO4 - 50 мол. % WO3 при температуре от 800 до 900°С в атмосфере воздуха длительностью 10 с.

| Niu L., et.al | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ACS Appl | |||

| Mater | |||

| Interfaces, 2013, 5, p | |||

| КЕРОСИНОВАЯ ЛАМПА ДЛЯ ОБРЕЗКИ СТЕКЛЯННЫХ ХОЛЯВ | 1926 |

|

SU8044A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ОКСИДНЫХ ЛИТИЙ-ВОЛЬФРАМОВЫХ БРОНЗ | 2012 |

|

RU2534149C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМАТОВ ИЛИ МОЛИБДАТОВ ДВУХВАЛЕНТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2408536C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМАТОВ ИЛИ МОЛИБДАТОВ ДВУХВАЛЕНТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2408535C2 |

| US 5874056 A1, 23.02.1999. | |||

Авторы

Даты

2020-10-26—Публикация

2020-02-21—Подача