Изобретение относится к области машиностроения, в частности к созданию или модернизации гидравлических прессов вертикального типа различного назначения и может быть использовано для выпрессовки или запрессовки втулок.

Область техники, к которой относится изобретение.

Изобретение относится к области машиностроения в частности к созданию гидравлических прессов вертикального типа и может быть использовано для выпрессовки или запрессовки втулок.

В автомобильной промышленности в производстве и ремонте двигателей внутреннего сгорания применяются гидравлические прессы для пооперационной запрессовки, а при ремонте и выпрессовки втулок, например, в головке блока цилиндров.

Уровень техники изобретения

Известный стенд для замены направляющих втулок (Carmec VGP 1200https://motortehn.com/zakaz-oborudovaniya/sborkarazborka/carmec-vgp-1200/), содержит раму, в составе основания, верхняя часть, которой образована двумя вертикальными стойками, с закрепленной в них горизонтальной линейной направляющей, круглый прецизионный вал, на которой установлен механизм движения, содержащий подковообразный корпус с вертикальными окнами, с возможностью перемещения по горизонтальной линейной направляющей влево или вправо, с опорой на подшипник, закрепленным в механизме вертикального движения, который опирается в нижней части на горизонтальную балку основания рамы, и с возможностью механизму движения перемещаться вверх или вниз относительно механизма вертикального движения, с опорой на подшипники, прикрепленными к силовым стенкам подковообразного корпуса механизма движения, в верхней части которого закреплен гидроцилиндр, к штоку которого прикреплен переходный элемент для установки сменного инструмента, а в нижней части подковообразного корпуса механизма движения, закреплен второй гидроцилиндр, на штоке которого закреплен упор, центральное отверстие которого соосно штокам первому и второму гидроцилиндрам. Стол, закрепленный на основании рамы и имеющий возможность перемещения и фиксации в горизонтальной плоскости в направлении перпендикулярном оси горизонтальной линейной направляющей, на котором расположена поворотная площадка, для установки объекта выпрессовки или запрессовки направляющих втулок, с возможностью изменения и фиксации угла наклона вокруг оси, параллельной оси горизонтальной линейной направляющей. Гидростанция, установленная на раме и соединенная гидравлическими рукавами высокого давления через гидрораспределитель, с верхним и нижним гидроцилиндрами. Силовой электрический шкаф, расположенный на основании, электрический вход, которого подключен к промышленной электрической силовой сети, электрический выход соединен с электрическим входом гидростанции, а информационные входы и выходы силового электрического шкафа и гидрораспределителя подсоединены, соответственно, к органам управления и контроля, расположенные на передней панели кожуха, закрывающего верхнюю часть механизма движения.

Недостатком известного стенда для замены направляющих втулок Carmec VGP 1200 является использование двух гидроцилиндров, что существенно усложняет процесс настройки (точности позиционирования), а также использование нижнего упора, жесткозакрепленного в подковообразном корпусе механизма движения, что не позволяет инструменту точно позиционироваться по отношению к головке блока цилиндров, закрепленной на поворотной площадке. Кроме того, использование упора, закрепленного на штоке нижнего гидроцилиндра, и жесткой системы горизонтальных и вертикальных направляющих стенда в данном конструктиве, не позволяет осуществить самоустановку, т.е. исключить не соосность относительно вертикальной оси центрального отверстия упора, штока гидроцилиндра, переходного элемента крепления, сменного инструмента, направляющей втулки по отношению к вертикальной оси поворотной площадки и, соответственно, посадочного гнезда головки блока цилиндров в процессе замены направляющих втулок, что снижает качество и надежность процесса выпрессовки или запрессовки. А также, использование поворотной площадки, с установочными поверхностями, для изделия, например, головки блока цилиндров ДВС, на двух поперечных планках, не позволяет осуществлять выпрессовку втулок с двух сторон головки блока цилиндров ДВС, что снижает удобство эксплуатации.

Сущность изобретения

Наиболее близким техническим решением является пресс для направляющих втулок клапанов (Trego GM600 http://tregomaskin.se/ENG/p_gm600.html), содержащий раму, в составе основания, верхняя часть, которой образована двумя вертикальными стойками, с закрепленной в них горизонтальной линейной направляющей, например, круглый прецизионный вал, на которой установлен механизм движения, содержащий подковообразный корпус с вертикальными окнами, с возможностью перемещения по горизонтальной линейной направляющей влево или вправо, с опорой на подшипник, закрепленным в верхней части механизме вертикального движения, который опирается цилиндрическими стойками в нижней части на горизонтальную балку основания рамы, с возможностью механизму движения перемещаться вверх или вниз относительно механизма вертикального перемещения, с опорой на подшипники, прикрепленными к силовым стенкам подковообразным корпуса механизма движения, в верхней части которого закреплен гидроцилиндр, к штоку которого прикреплен переходный элемент для установки сменного инструмента, а в нижней части, подковообразного корпуса механизма движения, закреплен упор, центральное отверстие которого соосно штоку гидроцилиндра. Стол, закрепленный на основании рамы и имеющий возможность перемещения и фиксации в горизонтальной плоскости в направлении перпендикулярном оси горизонтальной линейной направляющей, на котором расположена поворотная площадка консольного типа, для установки объекта выпрессовки или запрессовки направляющих втулок, с возможностью изменения и фиксации угла наклона вокруг оси, параллельной оси горизонтальной линейной направляющей. Гидростанция, установленная, на основании рамы и соединенная гидравлическими рукавами высокого давления в гибком кабельном канале, через гидрораспределитель с гидроцилиндром. Силовой электрический шкаф, расположенный, на боковой поверхности основании, электрический вход, которого подключен к промышленной электрической силовой сети, электрический выход соединен с электрическим входом гидростанции, а информационные входы и выходы силового электрического шкафа и гидрораспределителя подсоединены, соответственно, к органам управления и контроля, расположенные на передней панели кожуха, закрывающего верхнюю часть механизма движения.

Недостатком известного пресса для направляющих клапанов Trego GM600 является использование нижнего упора, жестко закрепленного в подковообразном корпусе механизма движения, что не позволяет инструменту точно позиционироваться по отношению к головке блока цилиндров, закрепленной на поворотной площадке стола. Использование жесткой системы горизонтальных и вертикальных направляющих стенда не позволяет механизма движения обеспечить коррекцию не соосности вертикальной оси отверстия упора, штока гидроцилиндра, переходного элемента крепления и сменного инструмента, направляющей втулки, относительно оси посадочного гнезда головки блока цилиндров, в процессе замены направляющих клапанов, что также снижает надежность и эффективность выпрессовки или запрессовки втулок. Кроме того, установка объекта выпрессовки или запрессовки направляющих втулок на площадке консольного типа не позволяет работать с крупными и тяжелыми изделиями, что снижает область применения.

Целью предложенного изобретения является повышения точности позиционирования, надежности, оперативности, качества при выпрессовки и запрессовки, путем предотвращении перекоса и заклинивания втулок, расположенных в головке блока цилиндров ДВС, и удобства эксплуатации.

Сущность предложенного изобретения заключается в том, что пресс гидравлический для выпрессовки или запрессовки втулок, содержит раму, в составе основания и двух вертикальных стоек, в верхней части которых закреплена горизонтальная линейная направляющая, например, круглый прецизионный вал. На горизонтальную линейную направляющую установлен механизм движения, содержащий подковообразный корпус, в верней части которого расположены вертикальные окна, с возможностью перемещения по горизонтальной линейной направляющей влево или вправо, с опорой на подшипник, закрепленный в верхней части механизма вертикального движения. Механизм движения имеет возможность перемещаться вверх или вниз относительно механизма вертикального движения, с опорой на подшипники, которые закреплены в средней и нижней части через переходные элементы к силовым стенкам подковообразного корпуса механизма движения. В верхней части подковообразного корпуса механизма движения установлен гидроцилиндр, к штоку которого прикреплен переходный элемент для установки сменного инструмента. В нижней части подковообразного корпуса механизма движения закреплен упор, имеющий возможность изменять и фиксировать свое положение в горизонтальной плоскости. Стол наклонный, который установлен на основании рамы, имеет возможность перемещения в горизонтальной плоскости в оба направления перпендикулярном оси горизонтальной линейной направляющей, и на котором расположена поворотная площадка, с возможностью изменения и фиксации угла наклона вокруг оси, параллельной оси горизонтальной линейной направляющей. Гидростанция установленная, например, на основании рамы и соединенная гидравлическими рукавами высокого давления, через гидрораспределитель с гидроцилиндром. Силовой электрический шкаф, который расположен, например, на боковой поверхности основания рамы, электрический вход, которого подключен к промышленной электрической силовой сети, а электрический выход соединен с электрическим входом гидростанции. Информационные входы и выходы силового электрического шкафа и гидрораспределителя подсоединены, соответственно, к органам управления и контроля, которые закреплены на передней панели кожуха, закрывающего верхнюю часть механизма движения. Изобретение отличается тем, что в верхней части рамы, в средней части вертикальных стоек, закреплена вторая горизонтальная линейная направляющая, представляющая собой круглый прецизионный вал, на некотором расстоянии ниже относительно первой горизонтальной линейной направляющей. В силовых стенках, нижней части подковообразного корпуса механизма движения, дополнительно выполнены вертикальные окна, позволяющие перемещаться механизму движения вверх или вниз, относительно механизма вертикального движения, и влево или вправо по второй горизонтальной линейной направляющей с опорой на дополнительный подшипник, который закреплен в средней части механизма вертикального движения.

Как вариант горизонтальные линейные направляющие закреплены непосредственно (жестко) в вертикальных стойках рамы.

Как вариант, горизонтальные линейные направляющие закреплены в вертикальных стойках рамы через упругие элементы

Как вариант, подковообразный корпус механизм движения выполнен в виде двух силовых подковообразных стенок корпуса, скрепленные между собой через промежуточные элементы.

Как вариант, подковообразный корпус механизм движения выполнен в виде сварного корпуса или в виде литого корпуса.

Как вариант, в качестве сменного инструмента, закреплен толкатель с конусообразным наконечником.

Как вариант, механизм вертикального движения содержит вертикальные линейные направляющие, оси которых перекрещиваются под прямым углом с осями горизонтальных линейных направляющих, например, круглые прецизионные валы, которые установлены в линейных подшипниках качения или скольжения и которые закреплены в средней и нижней части на силовых стенках подковообразного корпуса механизма движения через переходные элементы.

Как вариант, линейные подшипники качения или скольжения, установлены в сферические опоры, которые закреплены в верхней и средней промежуточных опорах механизма вертикального движения.

Как вариант, гидроцилиндр установлен на промежуточных элементах крепления, с возможностью перемещения в горизонтальной плоскости и фиксации относительно подковообразного корпуса механизма движения.

Как вариант, что упор представляет собой конструкцию с центральным отверстием, содержащий сферический подшипник, внутренняя обойма которого закреплена в опорной поверхности, а его наружная обойма, закреплена в корпусе, в котором по углам в цилиндрических отверстиях расположены пружины, с механизмами регулировки каждой из них, и контактирующие в верхней части с опорной поверхностью.

Кроме того, корпус упора закреплен, например, с помощью элементов фиксации крепления силовых стенок в подковообразном корпусе механизма движения

А также, корпус упора может быть закреплен, например, с помощью фиксирующих болтов установленных в одной из силовых стенок подковообразного корпуса механизма движения.

Как вариант, корпус упора закреплен, например, с помощью фиксирующих болтов установленных, например, в силовых стенках подковообразного корпуса механизма движения.

Как вариант, на опорную поверхность упора установлен сменный переходный элемент с центральным отверстием.

Как вариант, сменный переходной элемент представляет собой инструмент с конусообразным упором.

А также, сменный переходной элемент может представлять собой инструмент с плоским упором.

Как вариант, стол наклонный представляет собой рамную конструкцию, содержащий левую и правую нижние поперечные пластины, которые соединены, соответственно, с левой и правой верхними пластинами, соответственно, левыми и правами вертикальными стойками. Поворотная площадка, состоящая из левой и правой поперечных и первой и второй продольных балок, последние из которых имеют возможностью перемещения и фиксации вдоль оси поперечных балок. Левая и правая поперечные балки поворотной площадки стола закреплены через левую и правую цапфы, соответственно, в левой и правой опорах, со сферическими подшипниками качения или скольжения, которые закреплены, соответственно, на левой и правой верхних пластинах стола. Регулировка угла наклона поворотной площадки осуществляется с одной из сторон, редуктором с ручным или электрическим приводом, закрепленным, например, на верхней правой поперечной пластине стола, а фиксация угла наклона осуществляется левым или/и правым зажимами.

Как вариант, на продольные балки поворотной площадки установлены две или более поперечны балки, с возможностью перемещения и фиксации на продольных балках.

Кроме того, стол наклонный имеет возможность перемещения, например, по линейным профильным направляющим, на каретках, которые прикреплены, соответственно, к левой и правой нижним поперечным пластинам.

Как вариант, каретки линейных профильных направляющих выполнены в виде линейных подшипников качения или скольжения.

А также, стол наклонный имеет возможность перемещения, например, по круглым прецизионным направляющим, на каретках прикрепленным, соответственно, к левой и правой нижним поперечным пластинам.

Как вариант, что каретки круглых прецизионных направляющих выполнены, в виде линейных подшипников качения или скольжения.

Кроме того, стол наклонный представляет собой рамную конструкцию, содержащую левую и правую поперечные опоры, например, коробчатого типа, соединенные между собой силовым элементом, каждая из которых содержит, например, два ролика, которые закреплены на некотором расстоянии друг от друга, и на которых стол имеет возможность перемещается по направляющим, поворотную площадку, состоящую из левой и правой поперечных и первой и второй продольных балок, последние из которых имеют возможностью перемещения и фиксации вдоль осей левой и правой поперечных балок, которые закреплены через левую и правую цапфы, соответственно, в левой и правой опорах, со сферическими подшипниками качения или скольжения, которые закреплены, соответственно, на левой и правой поперечных опорах стола, с регулировкой угла наклона поворотной площадки с одной из сторон редуктором с ручным или электрическим приводом, который закреплен на одной из поперечных опор, и фиксацией угла наклона левым или/и правым зажимами.

Как вариант, на продольные балки поворотной площадки установлены две или более поперечные балки, с возможностью перемещения и фиксации на продольных балках.

Кроме того, стол наклонный имеет возможность перемещения по круглым рельсовым направляющим на роликах, которые закреплены, соответственно, в левой и правой поперечных опорах.

Как вариант, пресс гидравлический содержит устройство компенсации массы механизма движения.

Как вариант, устройство компенсации массы механизма движения представляет собой амортизатор, который расположен в нижней части механизма вертикального движения и работает на выталкивание штока, который прикреплен к вертикальным круглым прецизионным валам механизма вертикального движения через переходной элемент, или к силовым стенкам подковообразного корпуса механизма движения через переходные элементы. Корпус амортизатора прикреплен, соответственно, к силовым стенкам подковообразного корпуса механизма движения через переходные элементы или к вертикальным круглым прецизионным валам, механизма вертикального движения, через переходной элемент.

Как вариант, устройство компенсации массы механизма движения представляет собой амортизатор, который расположен в нижней части механизма вертикального движения и работает на втягивание штока, который прикреплен к вертикальным круглым прецизионным валам механизма вертикального движения через переходные элементы, или к силовым стенкам подковообразного корпуса механизма движения через переходной элемент. Корпус амортизатора прикреплен, соответственно, к силовым стенкам подковообразного корпуса механизма движения через переходной элемент или к вертикальным круглым прецизионным валам, механизма вертикального движения, через переходной элемент.

Как вариант, устройство компенсации массы механизма движения содержит амортизатор, который расположен в средней части механизма вертикального движения и работает на выталкивание штока, который прикреплен к вертикальным круглым прецизионным валам механизма вертикального движения через переходной элемент, или к силовым стенкам подковообразного корпуса механизма движения через переходные элементы. Корпус амортизатора прикреплен, соответственно, к силовым стенкам подковообразного корпуса механизма движения через переходные элементы, или к вертикальным круглым прецизионным валам, механизма вертикального движения, через переходной элемент.

Как вариант, устройство компенсации массы механизма движения содержит амортизатор, который расположен в средней части механизма вертикального движения и работающий на втягивание штока, который прикреплен к вертикальным круглым прецизионным валам механизма вертикального движения через переходной элемент, или к силовым стенкам подковообразного корпуса механизма движения через переходной элемент. Корпус амортизатора прикреплен, соответственно, к силовым стенкам подковообразного корпуса механизма движения через переходной элемент, или к вертикальным круглым прецизионным валам, механизма вертикального движения, через переходные элементы.

Как вариант, устройство компенсации массы механизма движения содержит амортизатор, который расположен в верхней части механизма вертикального движения и работающий на выталкивание штока, который прикреплен к вертикальным круглым прецизионным валам механизма вертикального движения через переходной элемент, или к силовым стенкам подковообразного корпуса механизма движения через переходные элементы. Корпус амортизатора прикреплен, соответственно, к силовым стенкам подковообразного корпуса механизма движения через переходные элементы или к вертикальным круглым прецизионным валам, механизма вертикального движения, через переходной элемент.

Как вариант, устройство компенсации массы механизма перемещения содержит амортизатор, который расположен в верхней части механизма вертикального движения и работающий на втягивание штока, который прикреплен к вертикальным круглым прецизионным валам механизма вертикального движения через переходные элементы, или к силовым стенкам подковообразного корпуса механизма движения через переходной элемент. Корпус амортизатора прикреплен, соответственно, к силовым стенкам подковообразного корпуса механизма движения через переходной элемент, или к вертикальным круглым прецизионным валам, механизма вертикального движения, через переходной элемент.

Как варианты, в качестве амортизатора могут быть применены гидравлический, газовый, пружинный амортизаторы.

Кроме того, в качестве амортизатора применен пневмоцилиндр, который подключен, например, к цеховой пневмосети через блок управления, установленный на передней панели кожуха.

Введение второй горизонтальной линейной направляющей, в виде круглого прецизионного вала, позволяет повысить точность позиционирования при горизонтальном и вертикальном перемещении механизма движения и обеспечивает в процессе выпрессовки или запрессовки, коррекцию не соосности относительно вертикальной оси поворотной площадки, центрального отверстия упора, переходного элемента упора, направляющей втулки, посадочного гнезда головки блока цилиндров, седла клапана, толкателя и штока гидроцилиндра, за счет углового изменения подковообразного корпуса механизма движения, в плоскости, проходящей через ось центрального отверстия упора и штока гидроцилиндра, перпендикулярной осям линейных направляющих, в пределах зазора в подшипниках и упругости горизонтальных и вертикальных прецизионных валов. Т.е. осуществляется самоустановка, что исключает перекосы рабочих поверхностей, предотвращая заклинивание втулки в посадочном гнезде головки блока цилиндров, поломку втулки и инструмента и, соответственно, повышает качество, надежность и удобства эксплуатации.

Закрепление горизонтальных линейных направляющих через упругие элементы позволяет увеличить диапазон изменения углов в плоскости оси, проходящей через центральное отверстие упора и штока гидроцилиндра, и перпендикулярной осям горизонтальных линейных направляющих, а также, в некоторых пределах изменения угла в плоскости параллельной плоскости, проходящей через оси горизонтальных линейных направляющих, что также корректирует перекосы рабочих поверхностей. Т.е. осуществляется самоустановка и, соответственно, предотвращается заклинивание втулки в посадочном гнезде головки блока цилиндров, повышается качество выпрессовки или запрессовки, надежность и удобство эксплуатации.

Гидроцилиндр, установленный на промежуточных элементах, с возможностью перемещения в горизонтальной плоскости и фиксации относительно подковообразного корпуса механизма движения, позволяет осуществлять регулировку для обеспечения соосности оси отверстия упора с осью штока гидроцилиндра, что повышает точности позиционирования, надежность, качество и повышает удобство эксплуатации при выпрессовки или запрессовки втулок расположенных в головке блока цилиндров.

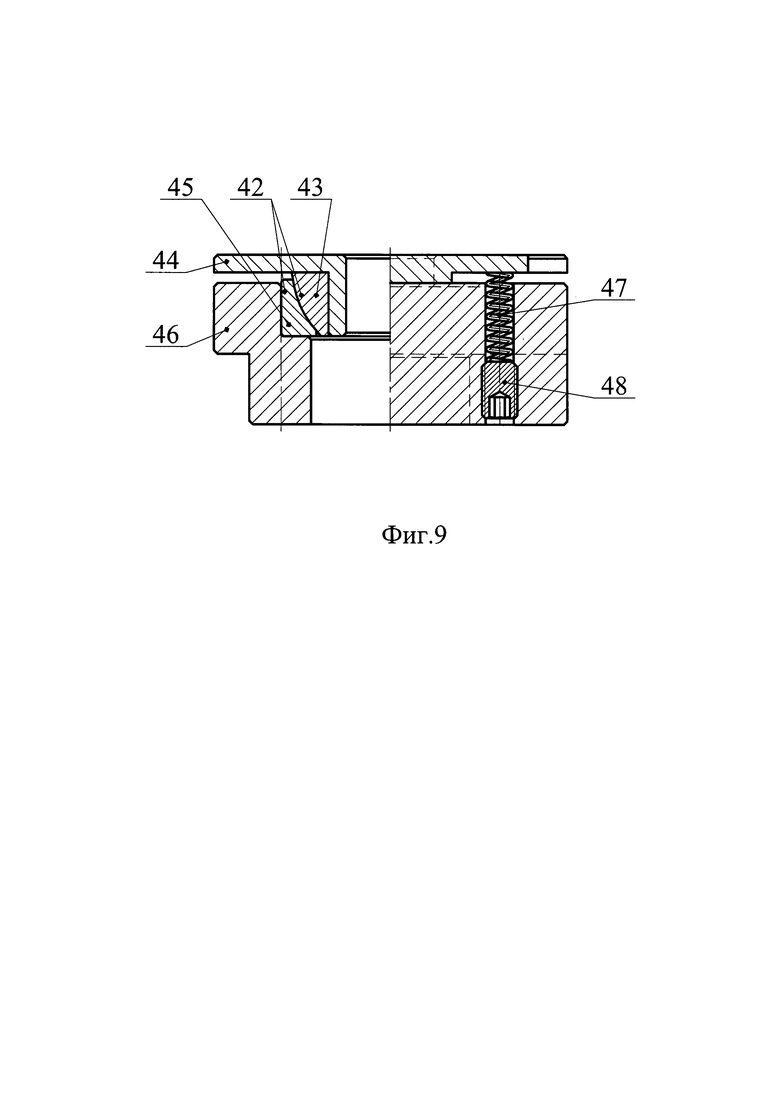

Упор, выполненный в виде самоориентирующейся конструкции на базе вертикально установленного сферического подшипника, с закрепленном на его опорной поверхности переходного элемента, например, в виде конуса с центральным отверстием, на который опирается, в процессе выпрессовки или запрессовки, опорная поверхность, например, коническая поверхность седла клапана головки блока цилиндров, обеспечивает соосность центрального отверстия упора, переходного элемента, направляющей втулки, посадочного гнезда головки блока цилиндров, седла клапана, толкателя и штока гидроцилиндра, что уменьшает перекосы рабочих поверхностей, предотвращая заклинивание втулки в посадочном гнезде головки блока цилиндров, ее поломки или поломки инструмента, и, соответственно, повышает качество и надежность выпрессовки или запрессовки направляющих втулок в головке блока цилиндров ДВС.

Сферические опоры, закрепленные в вертикальных прецизионных валах в верхней и средней части через переходные элементы, с расположенными внутри линейными подшипниками скольжения или качения, обеспечивают плавность горизонтального перемещения механизма движения, Кроме того, возможность небольшого смещения вертикальной оси отверстия упора и штока гидроцилиндра в плоскости, параллельной плоскости проходящей через горизонтальные направляющие, в пределах зазора в подшипниках и упругости горизонтальных и вертикальных прецизионных валов, относительно оси перпендикулярной плоскости поворотной площадки, на которой закреплена головка блока цилиндров ДВС, что обеспечивает самоустановку и, соответственно, повышение точности позиционирования в процесс запрессовки или выпрессовки направляющей втулки клапана.

Аналогично, линейные подшипники скольжения или качения, закрепленные в средней и нижней части на силовых стенках подковообразного корпуса механизма движения через переходные элементы, обеспечивают плавность перемещения механизма движения по вертикальным направляющим и возможность небольшого смещения вертикальной оси отверстия упора и штока гидроцилиндра в плоскости, проходящей через вертикальные направляющие, в пределах зазора в подшипниках и упругости горизонтальных и вертикальных прецизионных валов, относительно оси перпендикулярной плоскости поворотной площадки, на которой закреплена головка блока цилиндров, что также обеспечивает самоустановку, и, соответственно, повышение точности позиционирования в процесс запрессовки или выпрессовки направляющей втулки клапана в головке блока цилиндров ДВС.

Стол наклонный, представляющий собой рамную конструкцию, и имеющий возможность перемещения и фиксации по оси перпендикулярной горизонтальным линейным направляющим, например, по профильным направляющим, закрепленным на раме, на каретках, в виде линейных подшипников скольжения или качения, прикрепленным к поперечным пластинам, позволяет осуществлять предварительную, а при плоскопараллельной головке блока цилиндров, окончательную установку вертикальной оси центрального отверстия упора, переходного элемента, направляющей втулки, посадочного гнезда головки блока цилиндров, седла клапана, толкателя и штока гидроцилиндра в плоскости параллельной осям горизонтальных линейных направляющих.

Кроме того, изменение и фиксация угла наклона поворотной площадки, вокруг оси, параллельной оси горизонтальной линейной направляющей, редуктором с ручным или электрическим приводом, позволяет предварительно позиционировать направляющую втулку и посадочное гнездо головки блока цилиндров ДВС, относительно вертикальной оси отверстия упора и штока гидроцилиндра.

Различные варианты конструкций устройств и мест крепления компенсации массы механизма перемещения, относительно механизма вертикального перемещения, в виде гидравлического, газового, пружинного амортизатора и пневмоцилиндра, позволяет выбрать оптимальный вариант соотношения цены - качества и исключить ударные нагрузки механизма движения при снятии давления в гидроцилиндре.

Заявленный пресс гидравлический для выпрессовки или запрессовки втулок отличается также удобством эксплуатации и высокой производительностью.

Описание чертежей

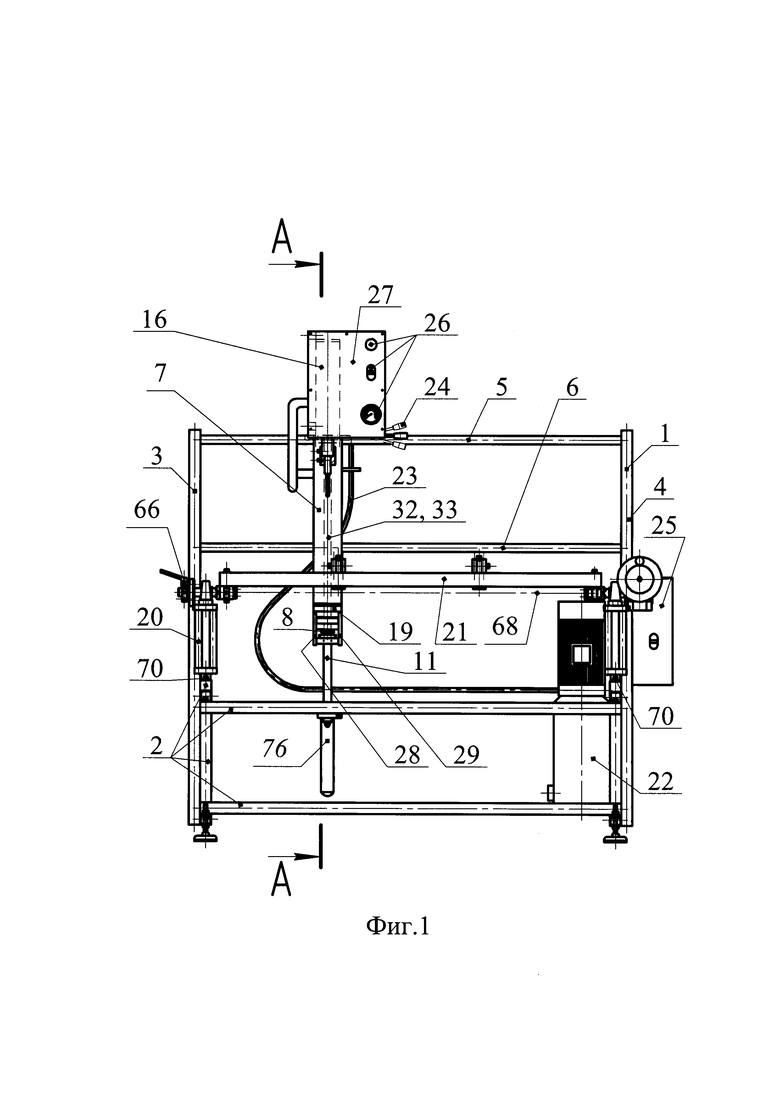

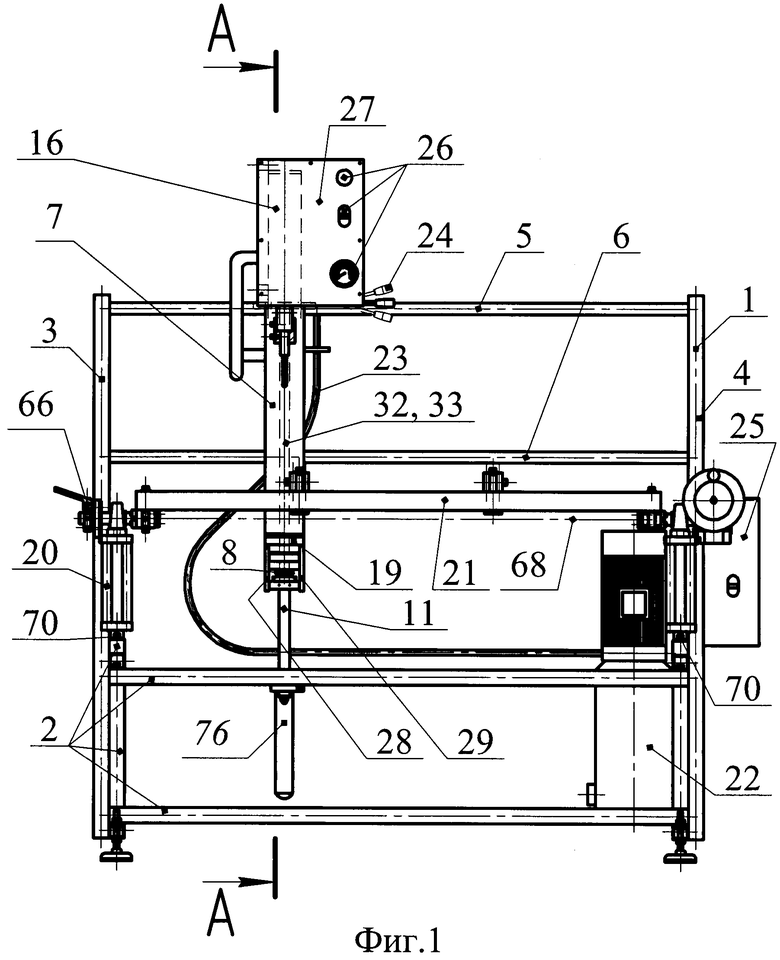

Фиг. 1 - главный вид пресса гидравлического для выпрессовки или запрессовки втулок, механизм движения которого имеет возможность перемещаться влево и вправо, а также вверх и вниз.

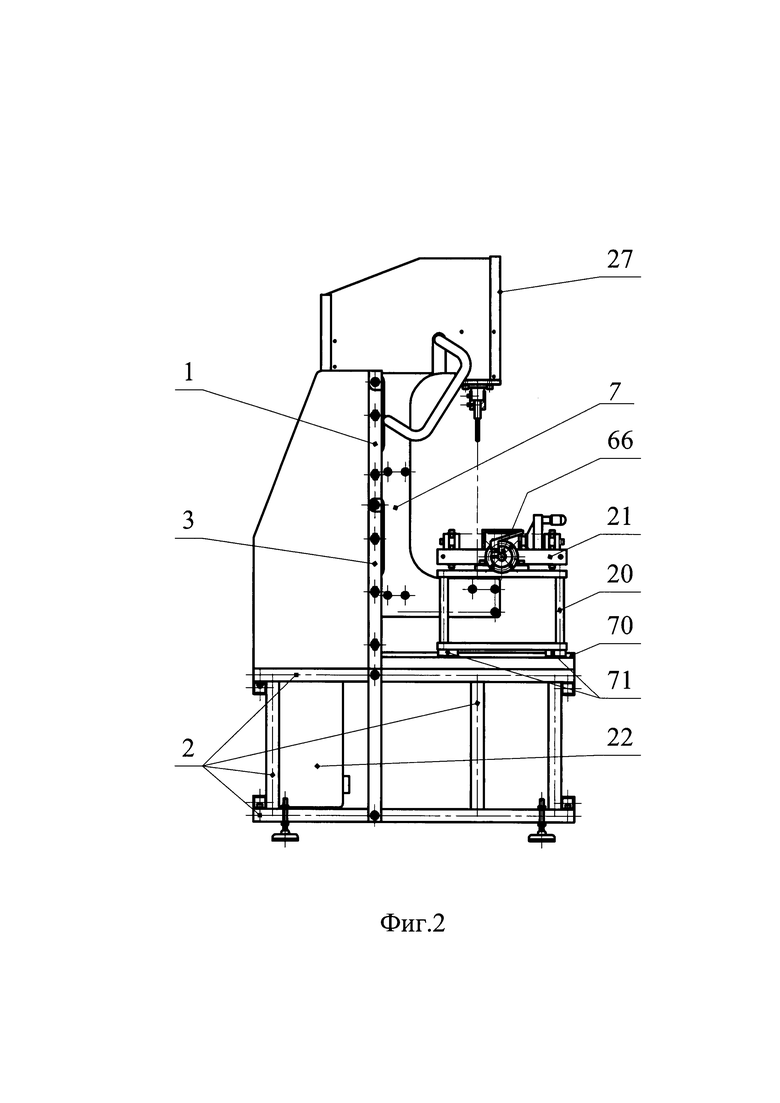

Фиг. 2 - вид слева пресса гидравлического для выпрессовки или запрессовки втулок с первым вариантом стола наклонного установленного на основании рамы.

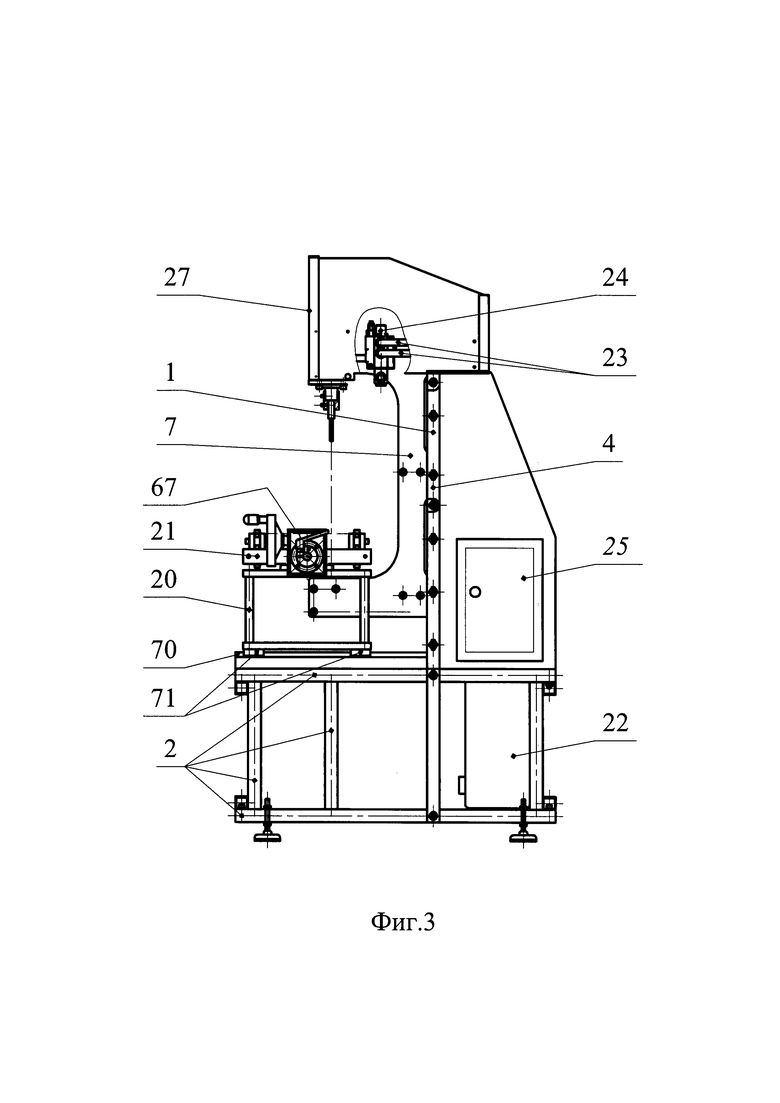

Фиг. 3 - вид справа пресса гидравлического для выпрессовки или запрессовки втулок, в котором гидростанция закреплена основании рамы, а силовой электрический шкаф расположен на боковой поверхности основания рамы.

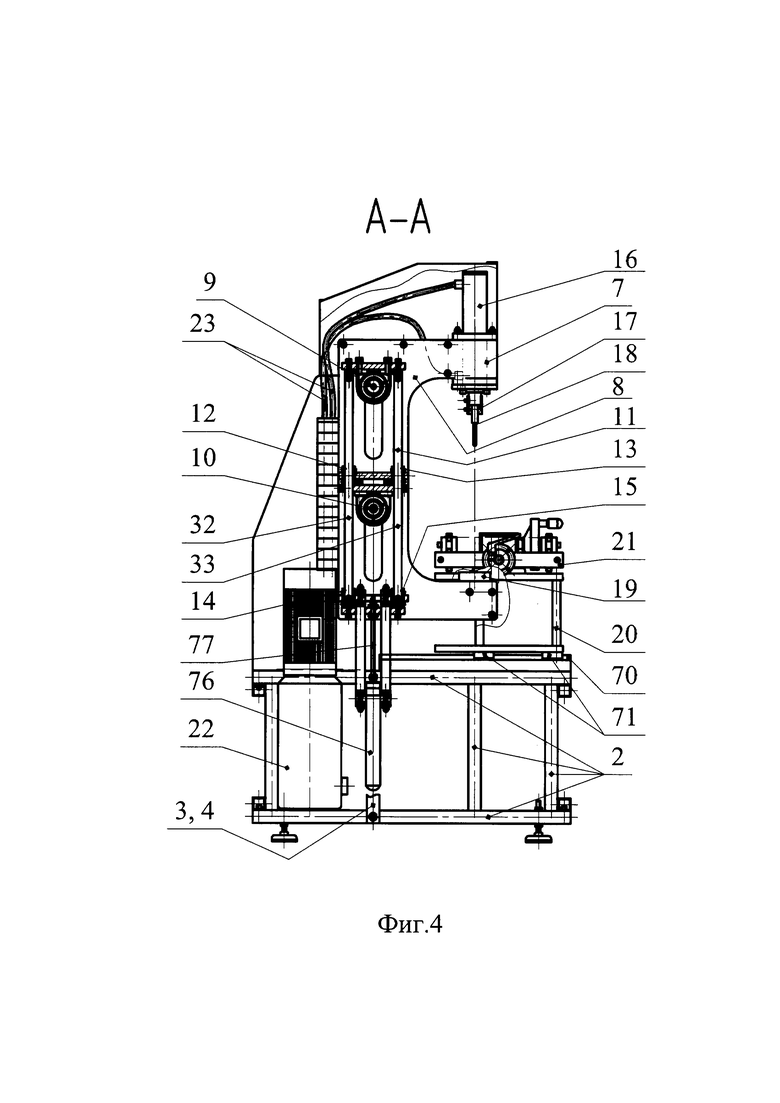

Фиг. 4 - вид по Фиг. 2 разрез А-А. Вид подковообразного корпуса механизмов горизонтального и вертикального движения в составе пресса гидравлического для выпрессовки или запрессовки втулок. Вариант устройства компенсации массы механизма горизонтального движения в виде амортизатора, корпус которого закреплен в нижней части подковообразного корпуса механизма движения, а шток, расположенный вверх и работающий на выталкивание, закреплен в нижней части механизма вертикального движения.

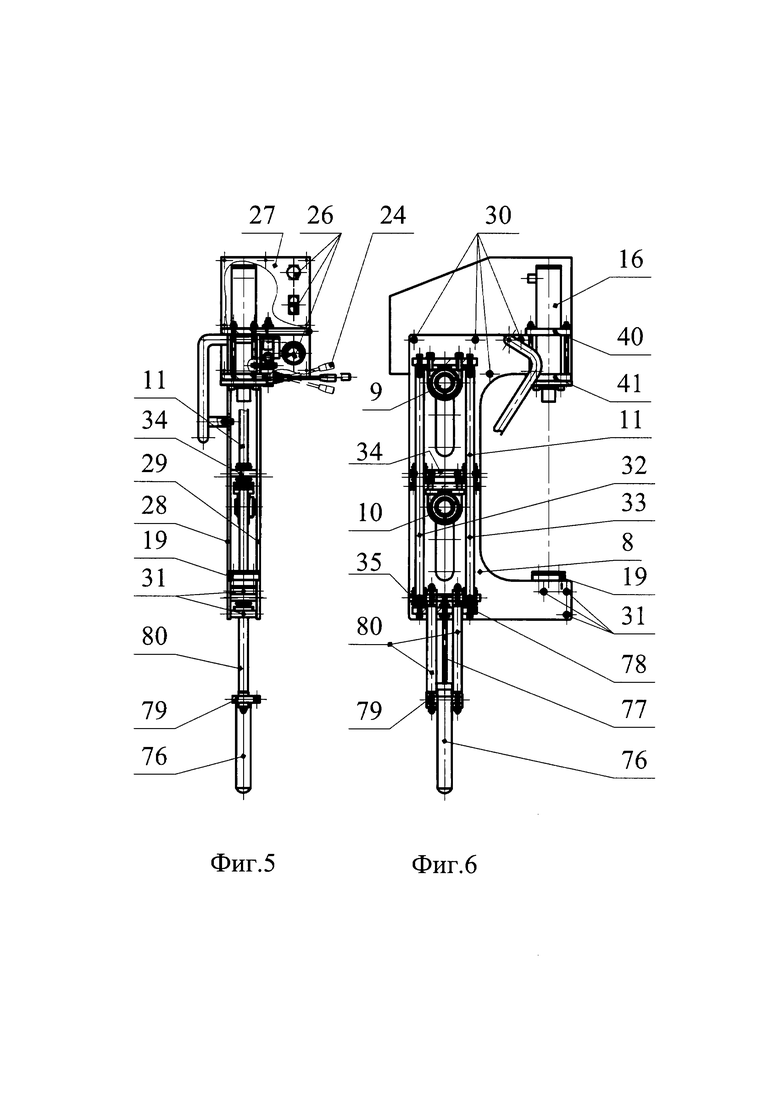

Фиг. 5 - главный вид механизма горизонтального и вертикального движения пресса гидравлического для выпрессовки или запрессовки втулок, с органами управления и контроля, которые закреплены на передней панели кожуха, закрывающего верхнюю часть механизма движения.

Фиг. 6 - вид слева механизма горизонтального и вертикального движения пресса гидравлического для выпрессовки или запрессовки втулок. Вариант расположения и крепления гидроцилиндра и упора, соответственно, в верхней и нижней частях подковообразного корпуса механизмов горизонтального и вертикального движения.

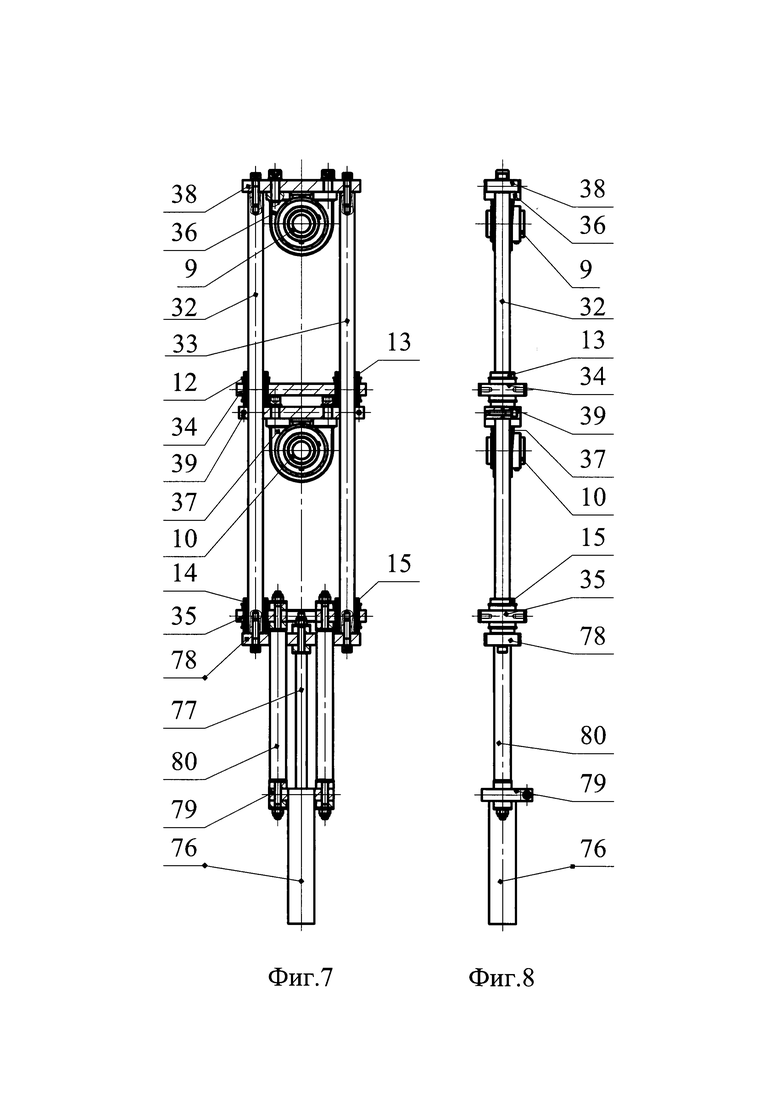

Фиг. 7 - главный вид механизма вертикального движения пресса гидравлического для выпрессовки или запрессовки втулок.

Фиг. 8 - вид слева механизма вертикального движения пресса гидравлического для выпрессовки или запрессовки втулок.

Фиг. 9 - общий вид упора пресса гидравлического для выпрессовки или запрессовки втулок, особенностью которого является использование сферического подшипника с подпружиненной опорной поверхностью.

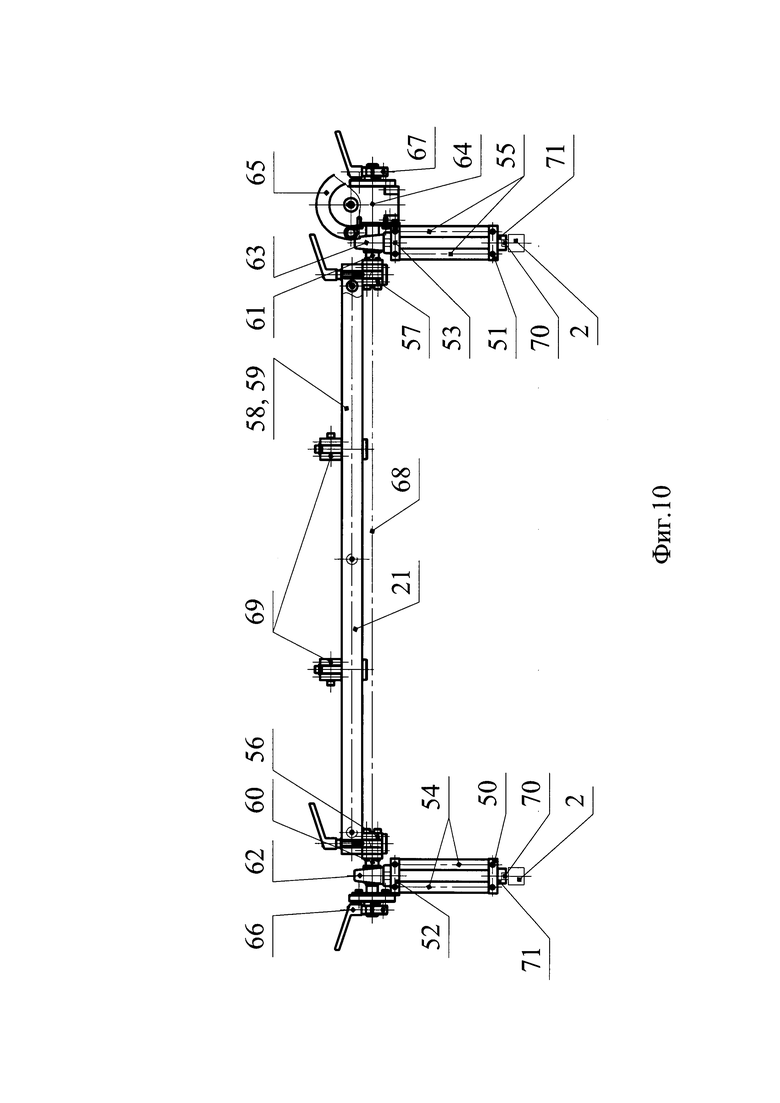

Фиг. 10 - общий вид стола наклонного (Вариант 1) пресса гидравлического для выпрессовки или запрессовки втулок, поворотная площадка которого может изменять свое положение.

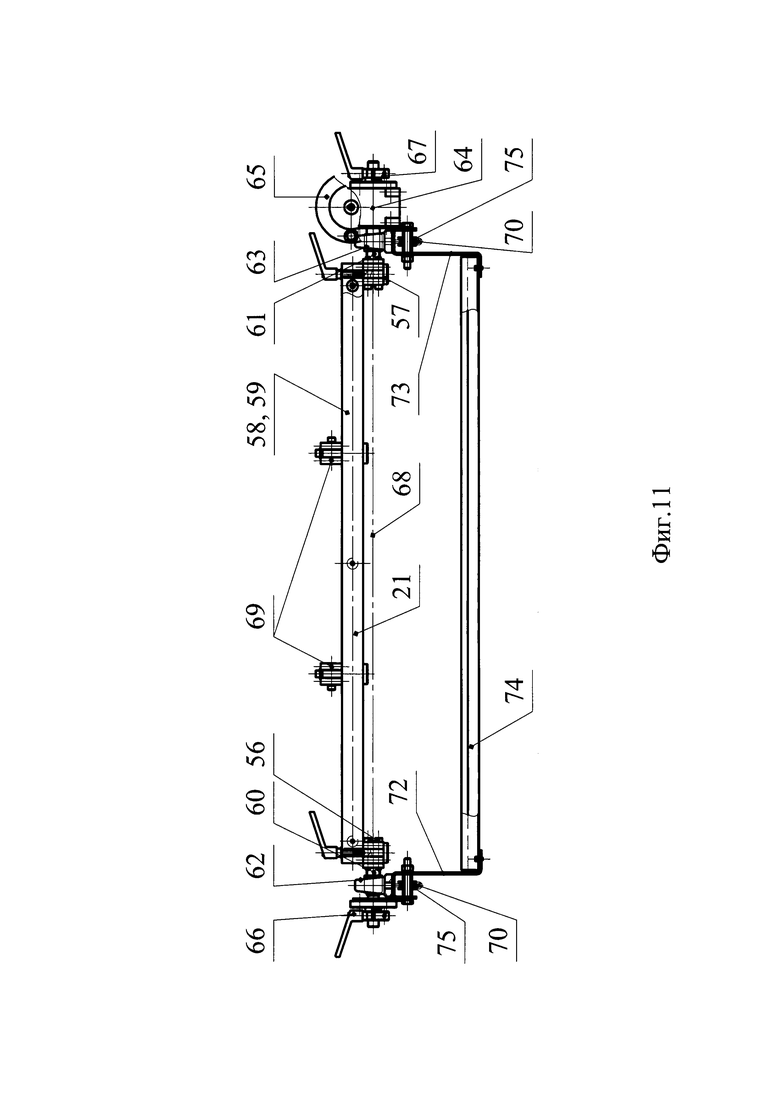

Фиг. 11 - общий вид стола наклонного (Вариант 2) пресса гидравлического для выпрессовки или запрессовки втулок, позволяющий установку объекта выпрессовки или/и запрессовки увеличенного размера.

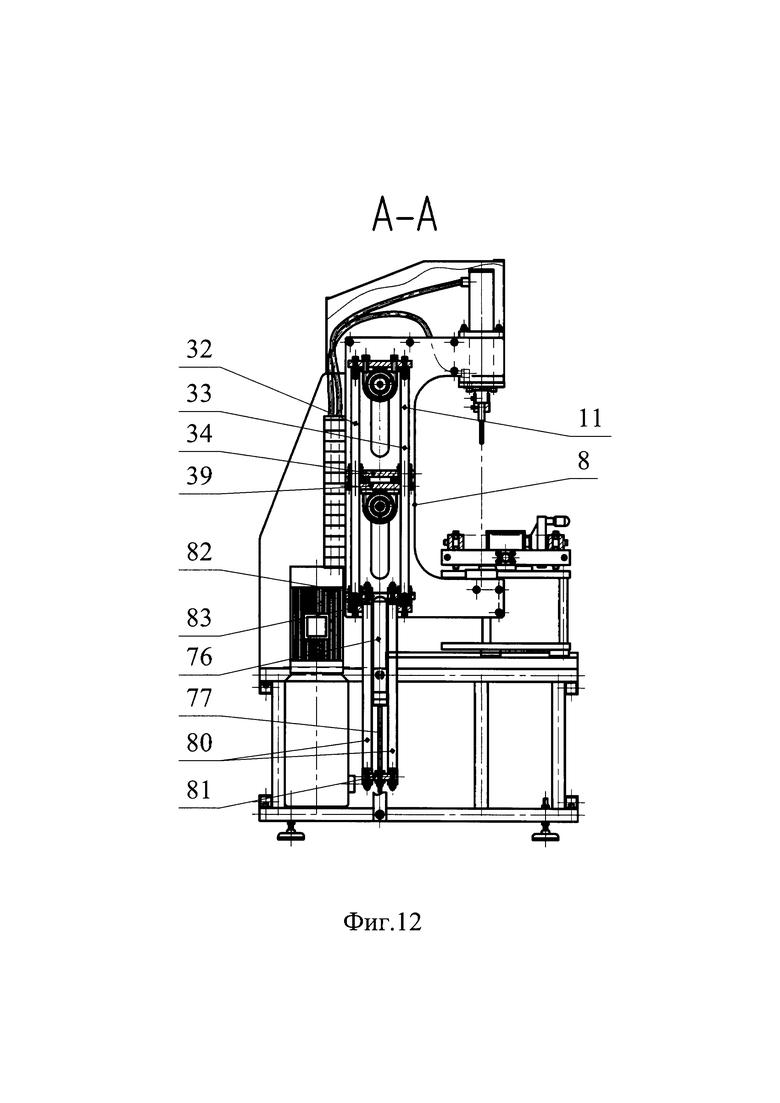

Фиг. 12 - разрез А-А. Вариант 2, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен внизу подковообразного корпуса, штоком вниз, работает на выталкивание.

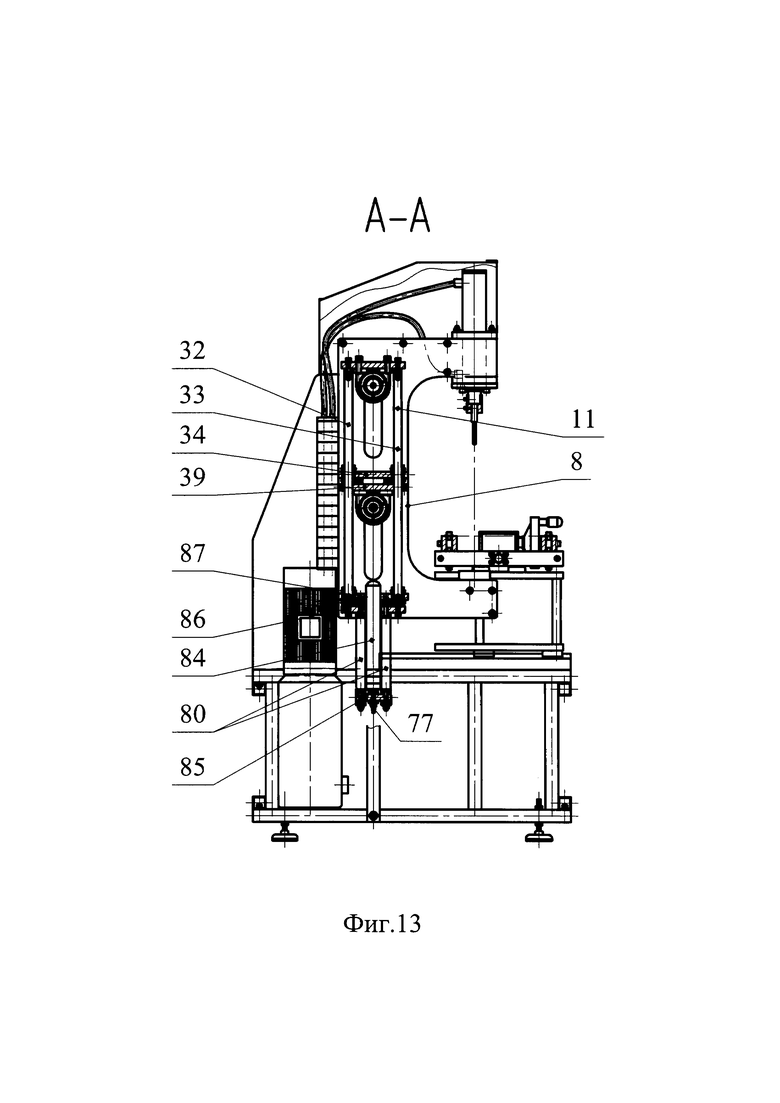

Фиг. 13 - разрез А-А. Вариант 3, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен внизу подковообразного корпуса, штоком вниз, работает на втягивание.

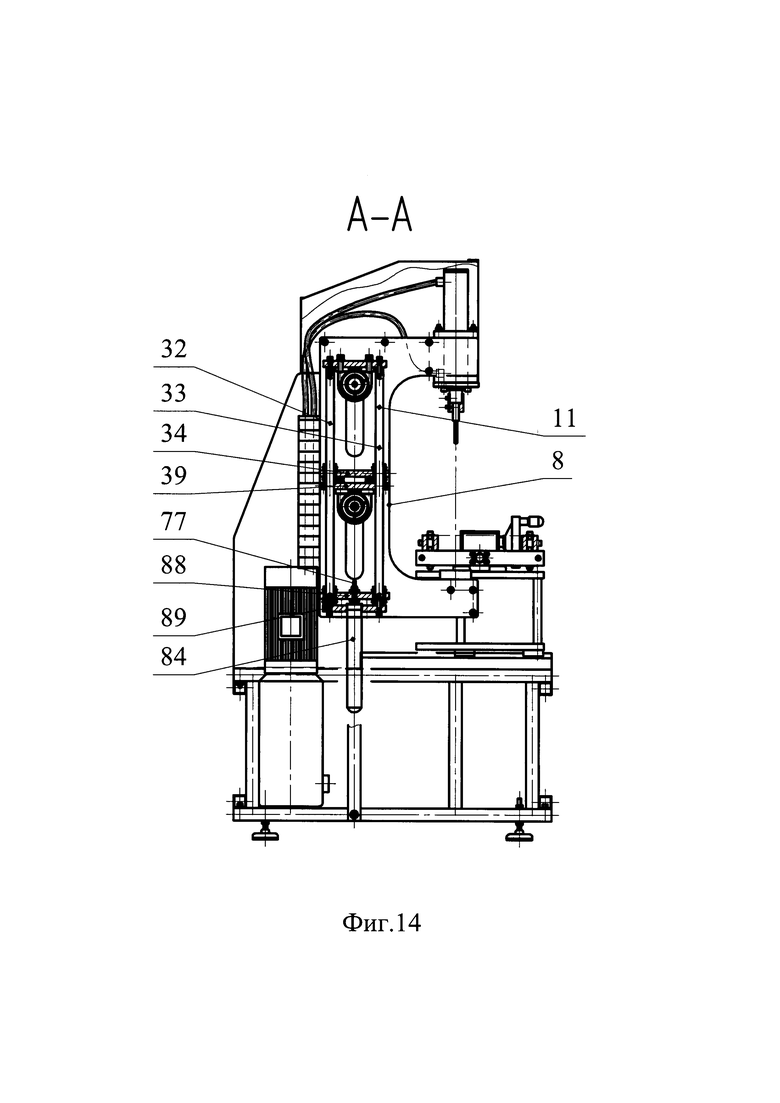

Фиг. 14 - разрез А-А. Вариант 4, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен внизу подковообразного корпуса, штоком вверх, работает на втягивание.

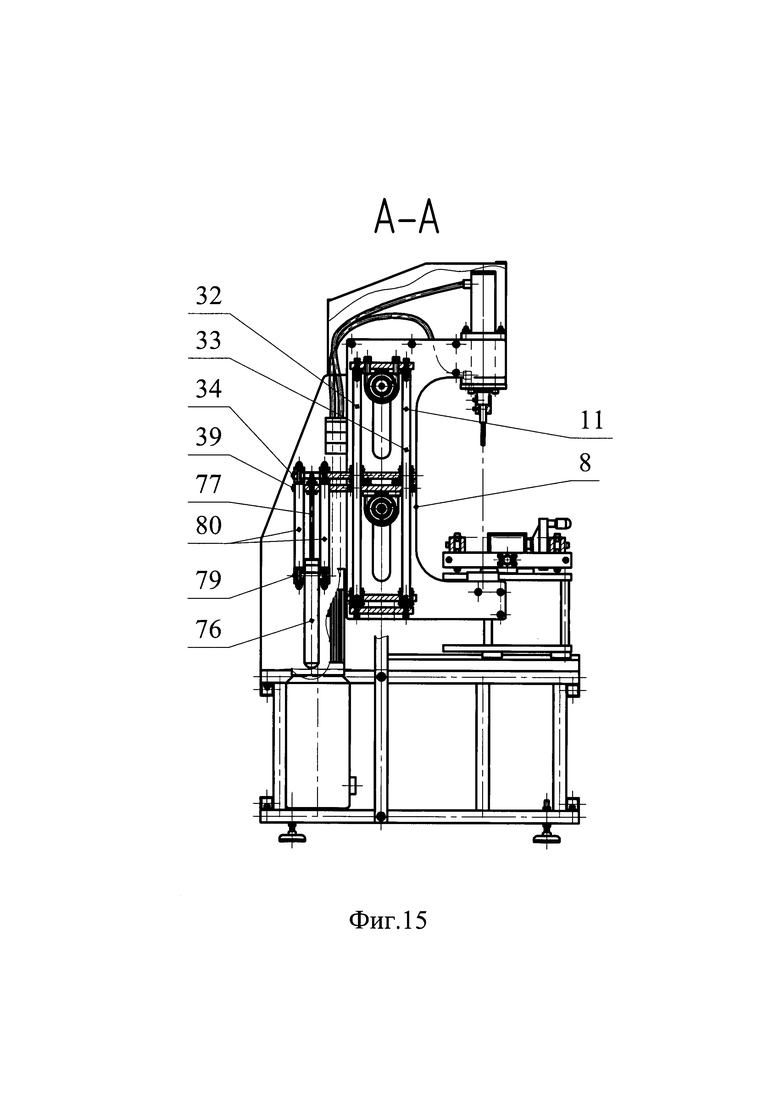

Фиг. 15 - разрез А-А. Вариант 5, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен в середине подковообразного корпуса, штоком вверх, работает на выталкивание.

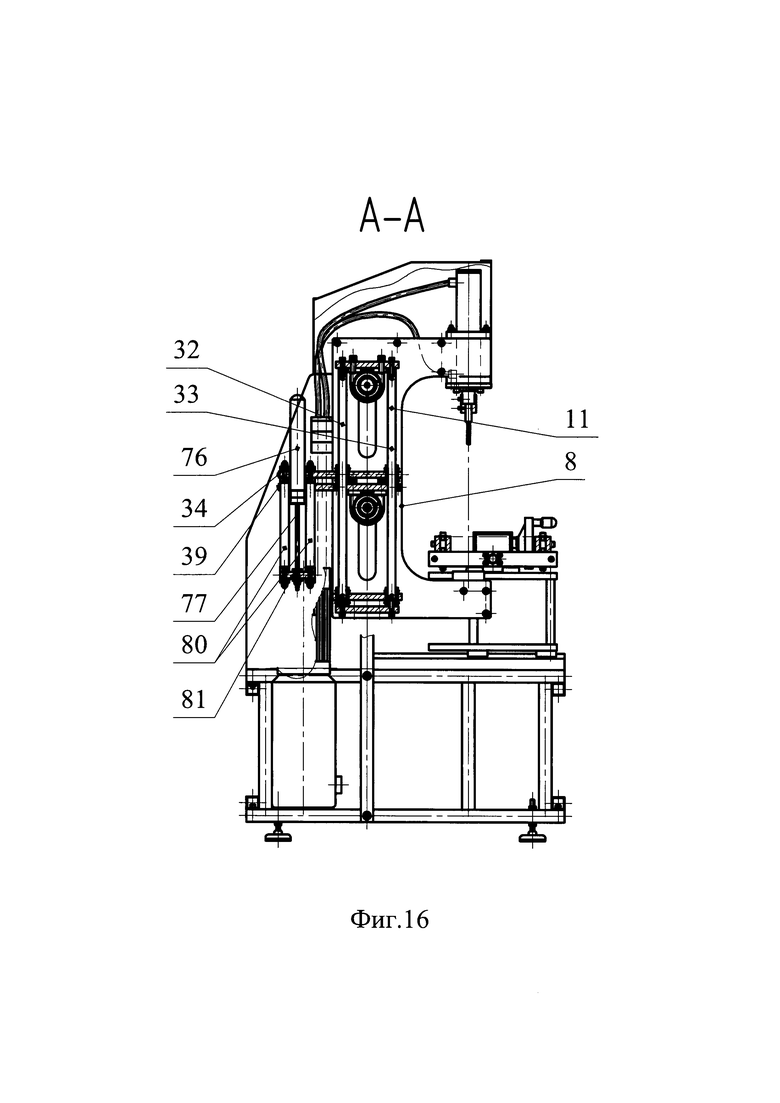

Фиг. 16 - разрез А-А. Вариант 6, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен в середине подковообразного корпуса, штоком вниз, работает на выталкивание.

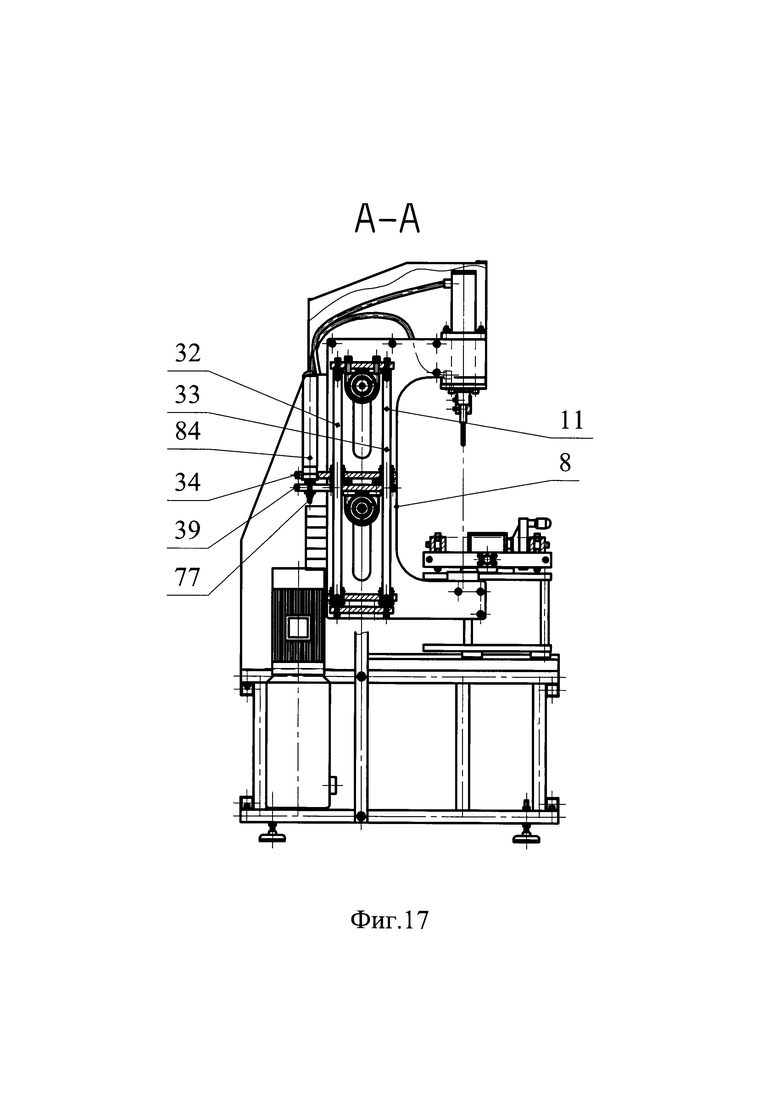

Фиг. 17 - разрез А-А. Вариант 7, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен в середине подковообразного корпуса, штоком вниз, работает на втягивание.

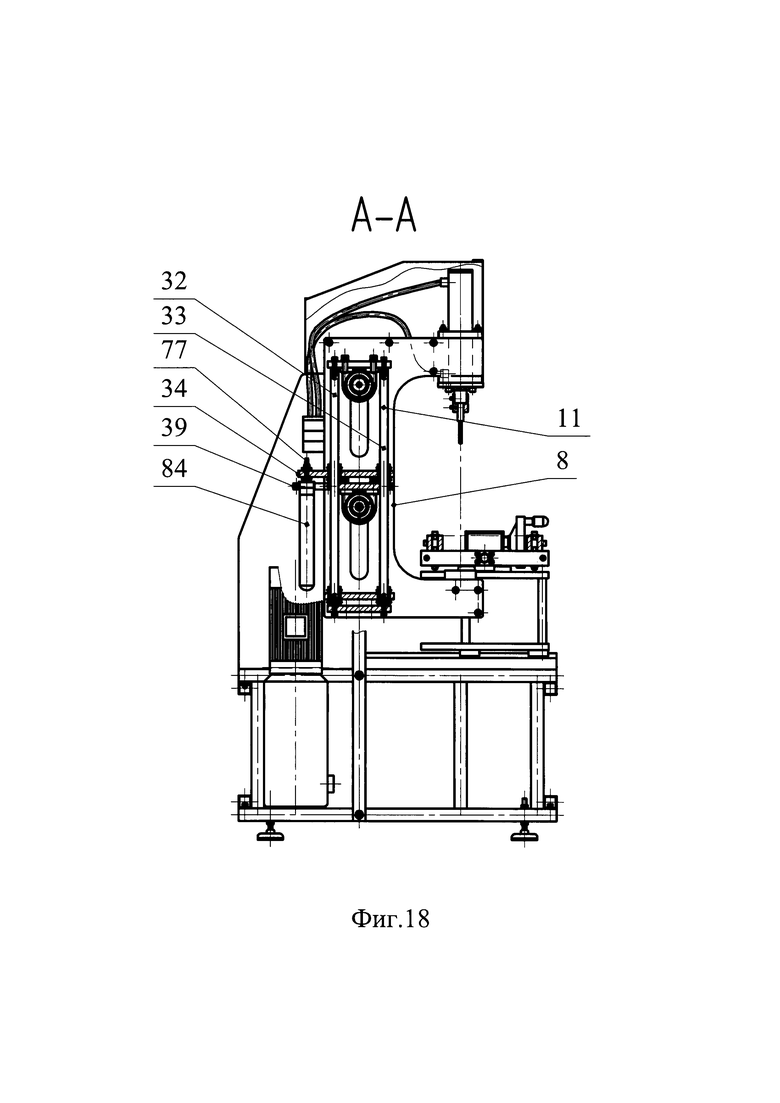

Фиг. 18 - разрез А-А. Вариант 8, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен в середине подковообразного корпуса, штоком вверх, работает на втягивание.

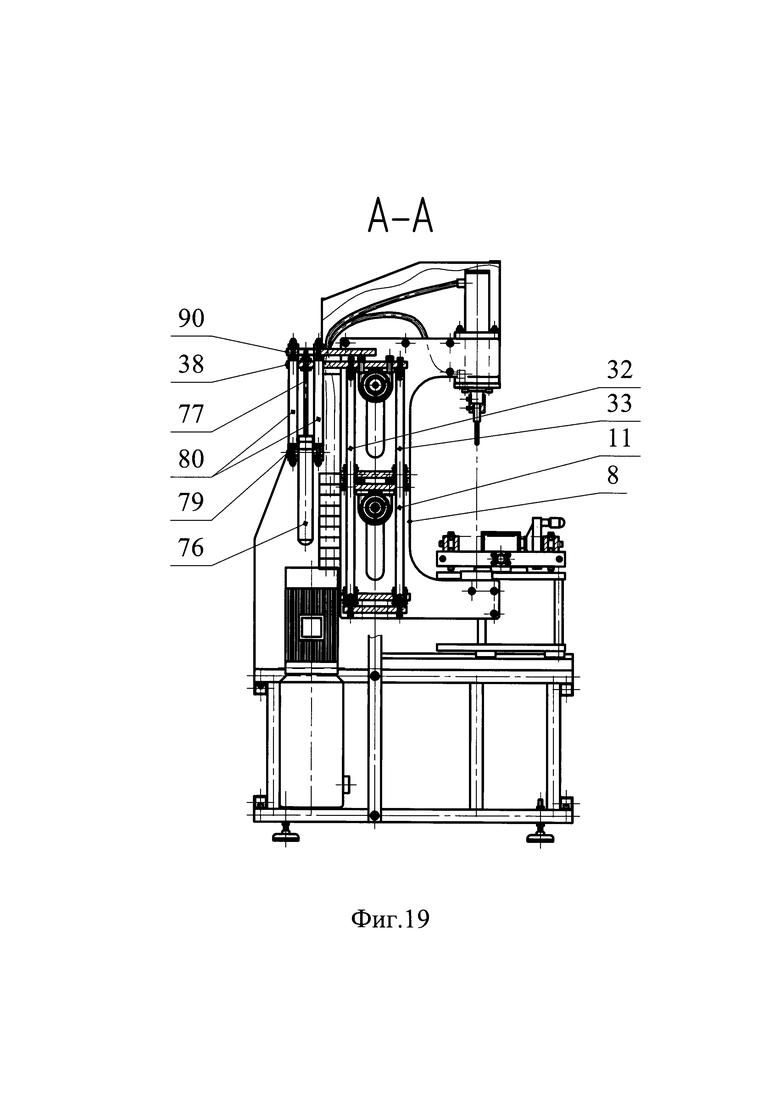

Фиг. 19 - разрез А-А. Вариант 9, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен вверху подковообразного корпуса, штоком вверх, работает на выталкивание.

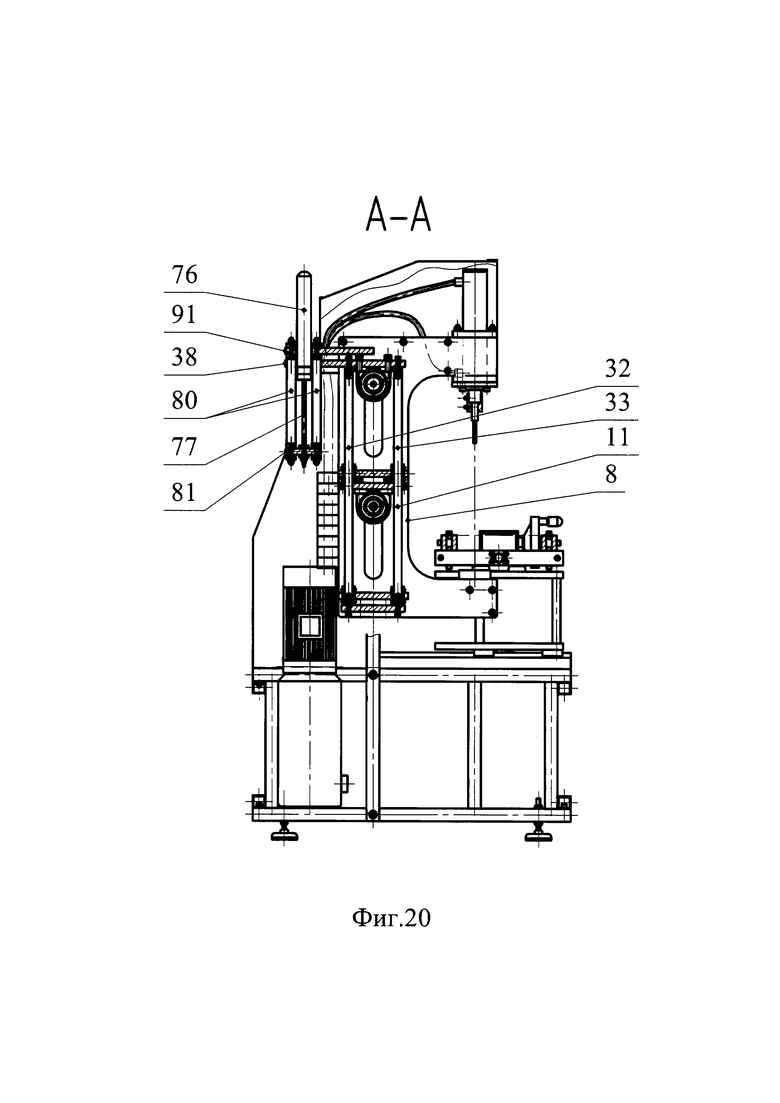

Фиг. 20 - разрез А-А. Вариант 10, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен вверху подковообразного корпуса, штоком вниз, работает на выталкивание.

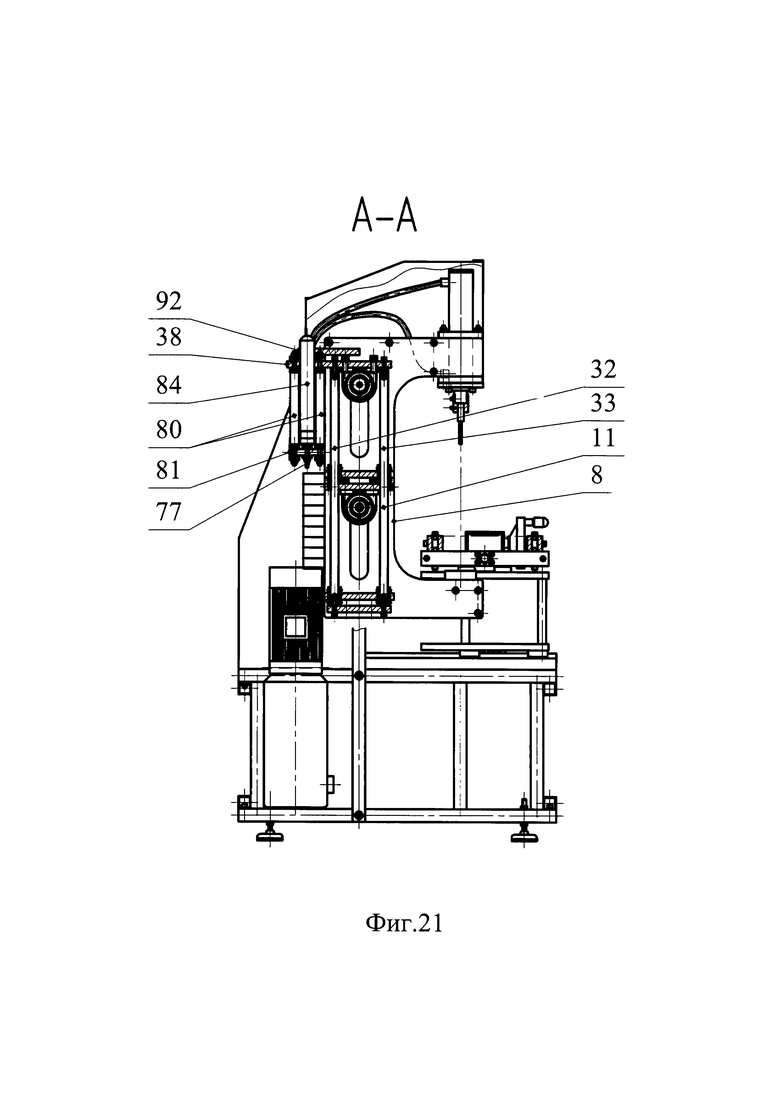

Фиг. 21 - разрез А-А. Вариант 11, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен вверху подковообразного корпуса, штоком вниз, работает на втягивание.

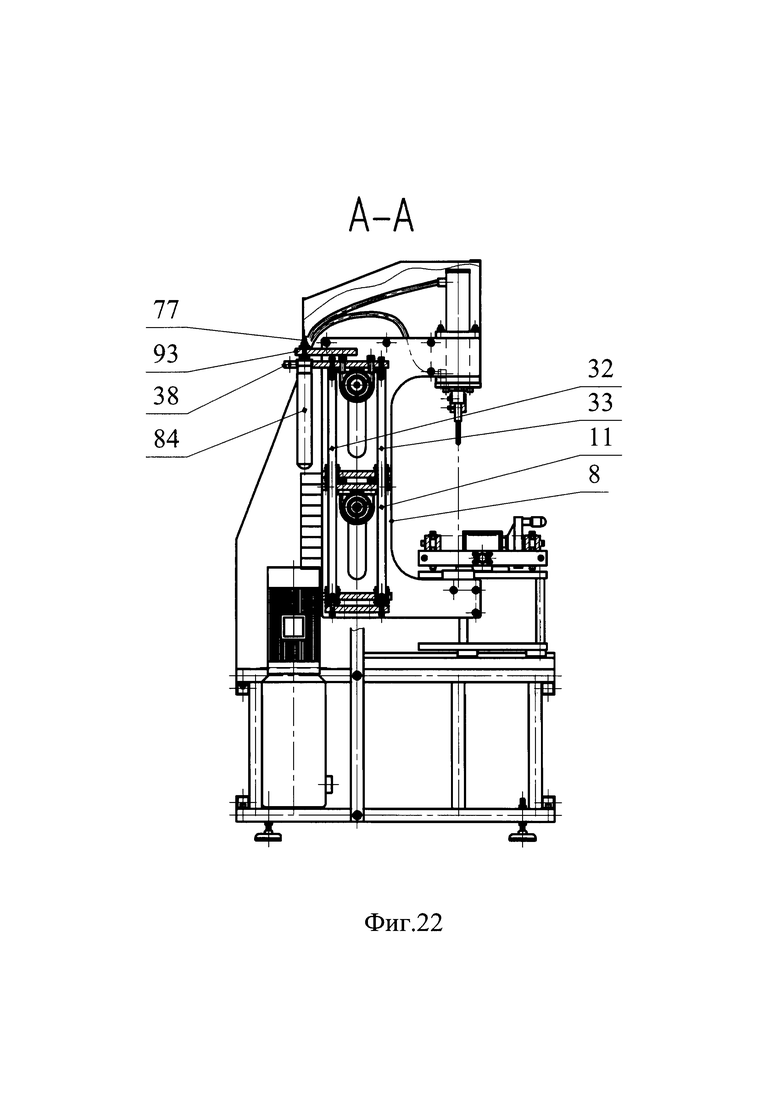

Фиг. 22 - разрез А-А. Вариант 12, крепления амортизатора пресса гидравлического для выпрессовки или запрессовки втулок. Амортизатор расположен вверху подковообразного корпуса, штоком вверх, работает на втягивание.

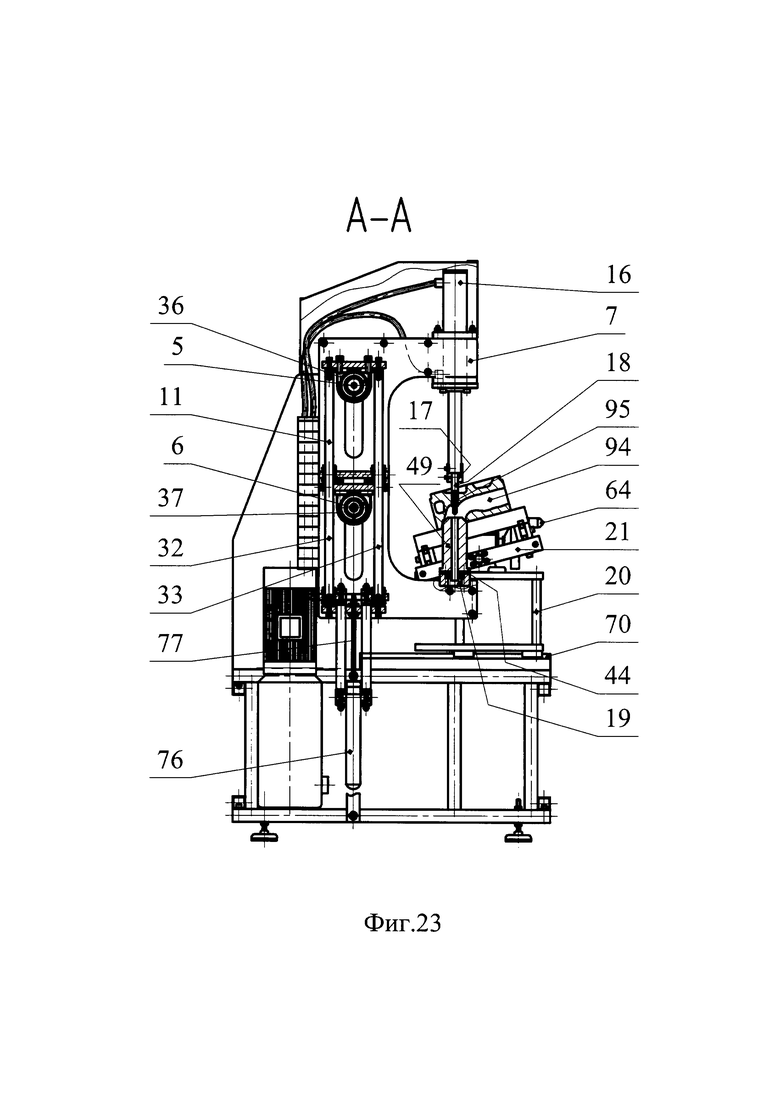

Фиг. 23 - разрез А-А. Вариант крепления к штоку гидроцилиндр переходного элемент для фиксации сменного инструмента и установки не плоскопараллельной головки блока цилиндров ДВС на поворотной площадке стола наклонного. На опорной поверхности упора установлен сменный промежуточный элемент с конусообразным упором.

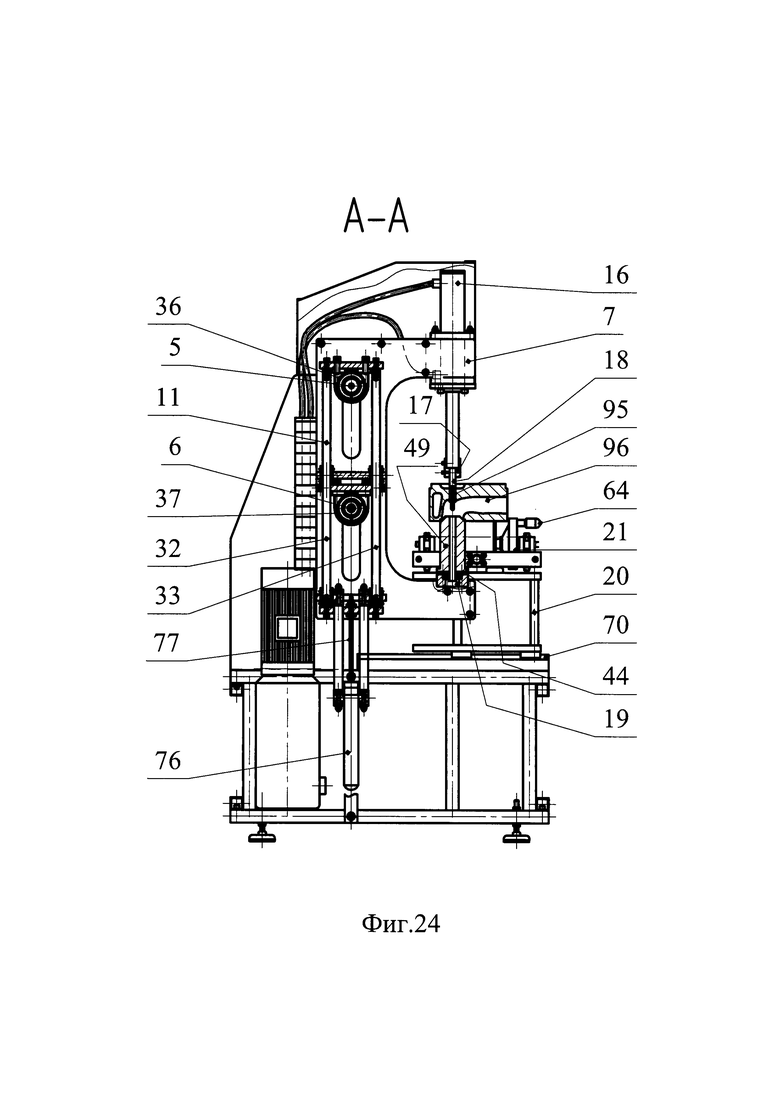

Фиг. 24 - разрез А-А. Вариант крепления плоскопараллельной головки блока цилиндров ДВС на поворотной площадке стола наклонного и установки сменного промежуточного элемента с конусообразным упором на опорной поверхности упора.

На Фиг. 1 - Фиг. 11 изображен пресс гидравлический для выпрессовки или запрессовки втулок и его составляющие части.

Подробное описание

Пресс гидравлический для выпрессовки или запрессовки втулок содержит (Фиг. 1): раму 1 в составе основания 2 и двух вертикальный стоек 3 и 4, в верхней и средней части которых закреплены непосредственно (жестко) или через упругие элементы горизонтальные линейные направляющие 5 и 6, например, круглые прецизионные валы, на которых установлен механизм движения 7, содержащий подковообразный корпус 8 (Фиг. 4, Фиг. 6), с верхними и нижними вертикальными окнами. Это позволяет перемещаться механизму движения 7 вверх или вниз, относительно механизма вертикального движения 11, с опорой на подшипники 12, 13 и 14, 15 (Фиг. 4 - Фиг. 8), которые закреплены, соответственно, в средней и нижней части подковообразного корпуса 8, механизма движения 7. А также механизма движения 7 может перемещаться влево или вправо по первой 5 и второй 6 горизонтальным линейным направляющим с опорой на подшипники 9 и 10, качения или скольжения, которые закреплены в верхней и средней части механизма вертикального движения 11. В верхней части механизма движения 7 установлен гидроцилиндр 16, к штоку которого прикреплен переходный элемент 17 для установки сменного инструмента 18, в качестве которого может быть закреплен толкатель с конусообразным наконечником. В нижней части подковообразного корпуса 8 механизма движения 7, закреплен упор 19, имеющий возможность изменять и фиксировать свое положение в горизонтальной плоскости. Стол наклонный 20, установленный на основании 2 рамы 1, имеет возможность перемещения в горизонтальной плоскости в оба направления перпендикулярно осям горизонтальных линейных направляющих 5 и 6. На столе наклонном 20 расположена поворотная площадка 21, с возможностью изменения и фиксации угла наклона вокруг оси, параллельной осям горизонтальных линейных направляющих 5 и 6. Гидростанция 22, установленная, например, на основании 2 рамы 1 и соединенная гидравлическими рукавами 23 высокого давления, например, в гибком кабельном канале, через гидрораспределитель 24 с гидроцилиндром 16, который имеет возможность перемещения в горизонтальной плоскости и фиксации относительно подковообразного корпуса 8 механизма движения 7. Силовой электрический шкаф 25, который расположен, например, на боковой поверхности основания 2 рамы 1, электрический вход, которого подключен к промышленной электрической силовой сети (не показано). Электрический выход силового электрического шкафа 25 соединен с электрическим входом гидростанции 22, а информационные входы и выходы силового электрического шкафа 25 и гидрораспределителя 24 подсоединены, соответственно, к органам управления и контроля 26, закрепленные на передней панели кожуха 27, закрывающего верхнюю часть механизма движения 7.

Подковообразный корпус 8 механизм движения 7 может быть выполнен в виде двух силовых подковообразных стенок 28 и 29 (Фиг. 5), скрепленные между собой через промежуточные элементы 30 и 31 (Фиг. 6) или в виде сварного корпуса, или в виде литого корпуса.

Механизм вертикального движения 11 (Фиг. 7) содержит вертикальные линейные направляющие 32 и 33, оси которых перекрещиваются под прямым углом с осями горизонтальных линейных направляющих 5 и 6, например, круглые прецизионные валы, которые установлены в линейных подшипниках 12, 13 и 14, 15 качения или скольжения, которые закреплены в средней и нижней части на силовых стенках 28 и 29 (Фиг. 5, Фиг. 6) подковообразного корпуса 8 механизма движения 7 через переходные элементы 34 и 35.

Линейные подшипники 9, 10 (Фиг. 7) качения или скольжения, установлены в сферические опоры 36, 37, которые закреплены в верхней 38 и средней 39 промежуточных опорах механизма вертикального движения 11.

Гидроцилиндр 16 установлен на промежуточных элементах крепления 40, 41 (Фиг. 6), с возможностью перемещения в горизонтальной плоскости и фиксации относительно подковообразного корпуса 8 механизма движения 7.

Упор 19 (Фиг. 4, Фиг. 6) представляет собой конструкцию с центральным отверстием, содержащий сферический подшипник 42 (Фиг. 9), внутренняя обойма 43 которого закреплена в опорной поверхности 44, а его наружная обойма 45, закреплена в корпусе 46, в котором по углам в цилиндрических отверстиях расположены пружины 47, с механизмами регулировки 48 каждой из них, и контактирующие в верхней части с опорной поверхностью 44.

Корпус 46 (Фиг. 9) упора 19 (Фиг. 6) закреплен, с помощью элементов фиксации 31 крепления силовых стенок 28 и 29 в подковообразном корпусе 8 механизма движения 7 (Фиг. 5, Фиг. 6) или с помощью фиксирующих болтов (не показано) установленных в одной или в двух силовых стенках 28 и 29.

На опорную поверхность 44 упора 19 установлен сменный переходный элемент 49 (Фиг. 23, Фиг. 24) с центральным отверстием, который представляет собой инструмент с конусообразным или плоским (не показано) упором.

Стол наклонный 20 Вариант 1 (Фиг. 10).

Стол наклонный 20 (Фиг. 1 - Фиг. 4, Фиг. 10), представляет собой рамную конструкцию, содержащий левую 50 и правую 51 поперечные нижние пластины, левую 52 и правую 53 верхние поперечные пластины, которые соединены, соответственно, с левой 50 и правой 51 нижними пластинами, соответственно, вертикальными стойками 54 и 55. Поворотная площадка 21, состоящая из поперечных 56 и 57 и продольных 58 и 59 балок, с возможностью перемещения и фиксации последних вдоль оси поперечных балок 56 и 57. Левая 56 и правая 57 поперечные балки поворотной площадки 21 стола 20 закреплены через цапфы 60 и 61, соответственно, в левой 62 и правой 63 сферических опорах, которые установлены, соответственно, на левой 52 и правой 53 верхних пластинах стола 20. Регулировка угла поворота поворотной площадки 21 осуществляется с одной из сторон, редуктором 64 с ручным 65 или электрическим приводом, закрепленным, например, на верхней правой 53 поперечной пластине стола 20. Фиксация угла наклона поворотной площадки 21, вокруг оси 68 проходящей через цапфы 60 и 61, соответственно, в левой 62 и правой 63 опорах, с одной или/и двух из сторон осуществляется левым 66 или/и правым 67 зажимами.

На продольные балки 58 и 59 поворотной площадки 21 могут быть установлены две или более поперечны балки 69, с возможностью перемещения и фиксации на продольных балках 58 и 59.

Стол наклонный 20 установлен на основании рамы 2 и имеет возможность перемещения в горизонтальной плоскости в оба направления перпендикулярно оси горизонтальных линейных направляющих 5 и 6, по левой и правой направляющим 70 (Фиг. 10), закрепленным на основании 2 рамы 1, на левой и правой каретках 71 (Фиг. 2, Фиг. 10), прикрепленным, соответственно, к первой 50 и второй 51 нижним поперечным пластинам.

В качестве линейных направляющих 70, для перемещения стола наклонного 20, могут быть использованы профильные линейные направляющие 70, круглые линейные направляющие (не показано), круглые рельсовые линейные направляющие (не показано), станочные линейные направляющие (не показано), шариковинтовые пары (не показано) или комбинации вышеперечисленных вариантов. В качестве кареток 71 для перемещения стола 20, могут быть использованы каретки соответствующего профиля по типу линейных подшипников качения или каретки по типу линейных подшипников скольжения (не показано).

Стол наклонный 20. Вариант 2. (Фиг. 11).

Стол наклонный 20 представляет собой рамную конструкцию, состоящую из: основания, содержащего левую 72 и правую 73 поперечные опоры, например, коробчатого типа, соединенных между собой силовым элементом 74, каждая из которых содержит, например, два ролика 75, закрепленных на некотором расстоянии друг от друга, на которых стол 20 перемещается по направляющим 70. Поворотная площадка 21, состоит из поперечных левой 56 и правой 57 и продольных первой 58 и второй 59 балок, с возможностью перемещения и фиксации последних вдоль оси поперечных балок 56 и 57. Левая 56 и правая 57 поперечные балки поворотной площадки 21 стола 20 закреплены, соответственно, через цапфы 60 и 61, соответственно, в левой 62 и правой 63 опорах, со сферическими подшипниками качения или скольжения. Левая 62 и правая 63 опоры закреплены, соответственно, на левой 72 и правой 73 поперечных опорах. Регулировка угла наклона поворотной площадки 21 стола 20 осуществляется с одной из сторон, редуктором 64 с ручным 65 или электрическим (не показано) приводом, который закреплен на левой 72 или/и правой 73 поперечных опорах. Фиксация угла наклона поворотной площадки 21 стола 20 с одной или двух сторон осуществляется левым 66 или/и правым 67 зажимами.

Дополнительно на продольные балки 58 и 59 поворотной площадки 21 могут быть установлены две или более поперечные балки 69, с возможностью перемещения и фиксации на продольных балках 58 и 59

Стол наклонный 20 имеет возможность перемещения в горизонтальной плоскости в оба направления перпендикулярно осям горизонтальных линейных направляющих 5 и 6, по круглым рельсовым направляющим 70 на роликах 75, которые закреплены, соответственно, в левой 72 и правой 73 поперечных опорах.

Пресс гидравлический (Фиг. 1, Фиг. 4 - Фиг. 7; Фиг. 12 - Фиг. 24) содержит устройство компенсации массы механизма движения 7 - амортизатор 76 или 84.

Крепление амортизатора 76 работающего на выталкивании штока 77. Вариант 1. (Фиг. 1, Фиг. 4 - Фиг. 8.)

Амортизатор 76 расположен в нижней части механизма вертикального движения 11 и работает на выталкивание штока 77 (Фиг. 1, Фиг. 4 - Фиг. 8, Фиг. 23, Фиг. 24), который прикреплен к вертикальным круглым прецизионным валам 32 и 33 механизма вертикального движения 11 через переходной элемент 78 (Фиг. 7, Фиг. 8), а корпус амортизатора 76 прикреплен к силовым стенкам 28 и 29 (Фиг. 5) подковообразного корпуса 8 механизма движения 7 через переходные элементы 35, 79 и 80 (Фиг. 5, Фиг. 6).

Крепление амортизатора 76 работающего на выталкивание штока 77. Вариант 2.(Фиг. 12)

Амортизатор 76 расположен в нижней части механизма вертикального движения 11 и работает на выталкивание штока 77, прикрепленного, к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходные элементы 80, 81 и 82, а корпуса мортизатора 76 прикреплен к вертикальным круглым прецизионным валам 32, 33 механизма вертикального движения 11 через переходной элемент 83.

Крепление амортизатора 84 работающего на втягивание штока 77. Вариант 3 (Фиг. 13).

Амортизатор 84 расположен в нижней части механизма вертикального движения 11 и работает на втягивание штока 77, который прикреплен к вертикальным круглым прецизионным валам 32 и 33 механизма вертикального движения 11 через переходные элементы 80, 85, 86, а корпус амортизатора 84 прикреплен к силовым стенкам 28, 29 подковообразного корпуса 8 механизма движения 7 через переходной элемент 87.

Крепление амортизатора 84 работающего на втягивание штока 77. Вариант 4 (Фиг. 14).

Амортизатор 84 расположен в нижней части механизма вертикального движения 11 и работает на втягивание штока 77, который прикреплен к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходной элемент 88, а корпус прикреплен к вертикальным круглым прецизионным валам 32 и 33 механизма вертикального движения 11 через переходной элемент 89.

На Фиг. 15 - Фиг. 18 показан пресс гидравлический с вариантами механизма вертикального движения 11 аналогичными вариантам 1-4 (Фиг. 4, Фиг. 12, Фиг. 13, Фиг. 14), но с расположением амортизатора 76 с выталкивающим штоком 77 (Фиг. 15 и Фиг. 16) или амортизатора 84 с втягивающим штоком 77 (Фиг. 17 и Фиг. 18) в среднем положении относительно подковообразного корпуса 8 механизма движения 7. А также с расположением амортизатора 76 с выталкивающим штоком 77 (Фиг. 19 и Фиг. 20) или амортизатора 84 с втягивающим штоком 77 (Фиг. 21 и Фиг. 22) в верхнем положении относительно подковообразного корпуса 8 механизма движения 7.

Крепление амортизатора 76 работающего на выталкивание штока 77. Вариант 5 (Фиг. 15).

Амортизатор 76 расположен, в средней части механизма вертикального движения 11 и работает на выталкивание штока 77, который прикреплен к вертикальным круглым прецизионным валам 32 и 33 механизма вертикального движения 11 через переходной элемент 39, а корпус амортизатора 76 прикреплен к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходные элементы 34, 79 и 80.

Крепление амортизатора 76 работающего на выталкивание штока 77. Вариант 6 (Фиг. 16).

Амортизатор 76 расположен, в средней части механизма вертикального движения 11 и работает на выталкивание штока 77, который прикреплен к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходные элементы 34, 80 и 81, а корпус амортизатора 76 прикреплен к вертикальным круглым прецизионным валам 32 и 33 механизма вертикального движения 11, через переходной элемент 39.

Крепление амортизатора 84 работающего на втягивание штока 77. Вариант 7 (Фиг. 17).

Амортизатор 84 расположен в средней части механизма вертикального движения 11 и работает на втягивание штока 77, который прикреплен к вертикальным круглым прецизионным валам 32 и 33 механизма вертикального движения 11 через переходной элемент 39, а корпус амортизатора 84 прикреплен к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходной элемент 34.

Крепление амортизатора 84 работающего на втягивание штока 77. Вариант 8 (Фиг. 18).

Амортизатор 84 расположен в средней части механизма вертикального движения 11 и работает на втягивание штока 77, который прикреплен к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходной элемент 34, а корпус амортизатора 84 прикреплен к вертикальным круглым прецизионным валам 32 и 33, механизма вертикального движения 11, через переходной элемент 39.

Крепление амортизатора 76 работающего на выталкивание штока 77. Вариант 9 (Фиг. 19).

Амортизатор 76 расположен, в верхней части механизма вертикального движения 11 и работает на выталкивание штока 77, который прикреплен к вертикальным круглым прецизионным валам 32 и 33 механизма вертикального движения 11 через переходной элемент 38, а корпус амортизатора 76 прикреплен к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходные элементы 79, 80 и 90.

Крепление амортизатора 76 работающего на выталкивание штока 77. Вариант 10 (Фиг. 20).

Амортизатор 76 расположен, в верхней части механизма вертикального движения 11 и работает на выталкивание штока 77, который прикреплен к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходные элементы 38, 80 и 81, а корпус амортизатора 76 прикреплен к вертикальным круглым прецизионным валам 32 и 33 механизма вертикального движения 11, через переходной элемент 91.

Крепление амортизатора 84 работающего на втягивание штока 77. Вариант 11 (Фиг. 21).

Амортизатор 84 расположен в верхней части механизма вертикального движения 11 и работает на втягивание штока 77, который прикреплен к вертикальным круглым прецизионным валам 32 и 33 механизма вертикального движения 11 через переходные элементы 38, 80 и 81, а корпус амортизатора 84 прикреплен к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходной элемент 92.

Крепление амортизатора 84 работающего на втягивание штока 77. Вариант 12 (Фиг. 22).

Амортизатор 84 расположен в верхней части механизма вертикального движения 11 и работает на втягивание штока 77, который прикреплен к силовым стенкам 28 и 29 подковообразного корпуса 8 механизма движения 7 через переходной элемент 93, а корпус амортизатора 84 прикреплен к вертикальным круглым прецизионным валам 32 и 33, механизма вертикального движения 11, через переходной элемент 38.

В качестве амортизатора выталкивающего или втягивающего шток может быть применен пневматический амортизатор 76 или 84, газовый амортизатор (не показан), гидравлический амортизатор (не показан), пружинный амортизатор (не показан), гидроцилиндр (не показан) или пневмоцилиндр (не показан).

Описание работы

Не плоскопараллельная головка блока цилиндров, в которой оси клапанов и их направляющие втулки расположены под определенным углом к основанию головки блока цилиндров, плоскость которой прилегает к плоскости блока цилиндров. Угол установки клапанов отличен от 90° (Фиг. 23).

Плоскопараллельная головка блока цилиндров, в которой оси клапанов и их направляющие втулки расположены перпендикулярно к основанию головки блока цилиндров, плоскость которой прилегает к блоку цилиндров (Фиг. 24).

Пресс гидравлический для выпрессовки или запрессовки втулок (Фиг. 1 - Фиг. 24) работает следующим образом.

На опорную поверхность упора 19 устанавливается, переходный элемент с центральным отверстием с конусообразным 49 (Фиг. 23, Фиг. 24) или плоским упором (не показан). На поворотную площадку 21 (Фиг. 23) стола 20 устанавливают и фиксируют не плоскопараллельную головку блока цилиндров 94 ДВС, в которой необходимо выпрессовать и запрессовать направляющие втулки 95. Изменяют редуктором 64 (Фиг. 10, Фиг. 11) угол наклона поворотной площадки 21 так, чтобы ось выбранной направляющей втулки 95 клапана была перпендикулярна горизонтальной плоскости стола 20, и фиксируют зажимами 66 и 67. Перемещая стол 20 по направляющим 70 добиваются совмещения оси направляющей втулки 95 и оси штока гидроцилиндра 16 так чтобы они находились в одной вертикальной плоскости (первой - параллельной плоскости проходящей через оси линейных направляющих 5, 6). Далее перемещают механизм движения 7 по направляющим 5 и 6 добиваются совмещения так, чтобы ось втулки 95 и ось штока гидроцилиндра 16 находились в одной вертикальной плоскости (второй - перпендикулярной плоскости проходящей через оси линейных направляющих 5, 6). Далее последующими перемещениями стола 20 и механизма движения 7 добиваются совмещения осей направляющей втулки 95 и штока гидроцилиндра 16. На шток гидроцилиндра 16 устанавливают при помощи переходного элемента 17 сменный инструмент 18. В отверстие опорной поверхности 44 упора 19 устанавливают сменный инструмент 49 с конусообразным упором, контактирующим с конической поверхностью седла клапана в головки блока цилиндров 94. По команде оператора шток гидроцилиндра 16 перемещается так, чтобы сменный инструмент 18 входил без перекосов в направляющую втулку 95 и сменный переходной инструмента 49. При необходимости корректируют соосность сменного инструмента 18 и направляющей втулки 95, сменного переходного инструмента 49, путем перемещения стола наклонного 20 и механизма движения 7. При дальнейшем перемещении штока гидроцилиндра 16 упорная поверхность сменного инструмента 18 упирается в торец направляющей втулки 95 и вызывает перемещение вверх механизма движения 7 по вертикальным линейным направляющим 32 и 33 механизма вертикального движения 11 до момента соприкосновения конусообразной поверхностью сменного инструмента 49, зафиксированного в упоре 19, с конической поверхностью седла клапана в головке блока цилиндров 94. В момент соприкосновения происходит самоориентация осей штока гидроцилиндра 16, переходного элемента 17, сменного инструмента 18, отверстия сменного инструмента 49, упора 19 относительно оси направляющей втулки 95, за счет сферического подшипника 42 упора 19, упругих деформаций линейных горизонтальных направляющих 5 и 6, в плоскости перпендикулярной этим направляющим, и сферических подшипников 36 и 37 в опорах, соответственно, 38 и 39 механизма вертикального движения 11. Дальнейшее перемещение сменного инструмента 18 приводит к выпрессовки направляющей втулки 95. В момент выхода направляющей втулки 95 из корпуса головки блока цилиндров 94, которая падает в поддон (не показано) через отверстия сменного инструмента 49 и упора 19. По команде оператора или автоматически отключают гидроцилиндр 16. Резкое перемещение механизма движения 7 вниз компенсируется амортизатором 76. Далее по команде оператора или автоматически включают гидроцилиндр 16 в реверсивном направлении и, соответственно, сменный инструмент 18 выходит из головки блока цилиндров 94.

После выпрессовки дефектной направляющей втулки 95 (Фиг. 23) производится запрессовка новой направляющей втулки 95 следующим образом. На сменный инструмент 18 устанавливают новую направляющую втулку 95 и по команде оператора включают гидроцилиндр 16. Шток гидроцилиндра 16 перемещается так, что новая направляющая втулка 95 входит без перекосов в посадочное отверстие корпуса головки блока цилиндров 94. При необходимости корректируют соосность направляющей втулки 95 и посадочное отверстие корпуса головки блока цилиндров 94, путем перемещения стола 20 и механизма движения 7. При дальнейшем перемещении штока гидроцилиндра 16 опорная поверхность сменного инструмента 18 упирается в торец направляющей втулки 95, которая упирается в посадочное отверстие корпуса головки блока цилиндров 94 и вызывает перемещение вверх механизма движения 7 по вертикальным линейным направляющим 32 и 33 механизма вертикального движения 11 до момента соприкосновения конусообразной поверхностью сменного переходного инструмента 49, закрепленного в упоре 19, с конической поверхностью седла клапана в головке блока цилиндров 94. В момент соприкосновения происходит самоориентация осей штока гидроцилиндра 16, переходного элемента 17, сменного инструмента 18, направляющей втулки 95, отверстия сменного переходного инструмента 49, упора 19 относительно оси посадочного отверстия корпуса головки блока цилиндров 94, за счет сферического подшипника 42 упора 19, упругих деформаций линейных горизонтальных направляющих 5 и 6, в плоскости перпендикулярной этим направляющим, и сферических подшипников 36 и 37 в опорах 38 и 39 механизма вертикального движения 11. Дальнейшее перемещение сменного инструмента 18 приводит к запрессовке направляющей втулки 95 до заданного положения определяемого конструкцией головки блока цилиндров 94, и реверсирование движения штока гидроцилиндра 16. Шток гидроцилиндра 16 со сменным инструментом 18 приводится в исходное верхнее положение.

Аналогичные операции осуществляются при выпрессовки и запрессовки следующих направляющих втулок 95.

Работа пресса гидравлического для выпрессовки и запрессовки направляющих втулок 95 в плоскопараллельную головку блока цилиндров 96 ДВС (Фиг. 24) осуществляется аналогично с предварительной установкой и фиксацией поворотной площадки 21 стола наклонного 20 перпендикулярно оси штока гидроцилиндра 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ВЫПРЕССОВКИ ИЛИ ЗАПРЕССОВКИ ВТУЛОК | 2020 |

|

RU2738714C1 |

| Наклоняемый гидравлический пресс | 1990 |

|

SU1816267A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| ГОРИЗОНТАЛЬНЫЙ ПРЕСС | 1995 |

|

RU2086383C1 |

| Съемник гидравлический для демонтажа наружных или внутренних втулок балансиров из корпуса, выполненных по прессовой посадке | 2015 |

|

RU2606687C2 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| СТЕНД ДЛЯ РАЗБОРКИ И СБОРКИ ГИДРОГАСИТЕЛЕЙ | 1993 |

|

RU2068329C1 |

| Установка для сборки и разборкиКлЕпАННыХ издЕлий | 1979 |

|

SU795708A1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ И ПОДВЕСКА ДЛЯ ЗАХВАТА КОЛЕСА | 2007 |

|

RU2340465C1 |

| Стенд для сборки и разборки гусеничной цепи | 1978 |

|

SU765091A1 |

Изобретение относится к области машиностроения и может быть использовано для выпрессовки и запрессовки втулок головки блока цилиндров двигателя внутреннего сгорания. Пресс содержит раму 1 с двумя вертикальными стойками 3, 4 и основанием 2, на котором установлен стол 20. В верхней части стоек 3, 4 закреплена горизонтальная линейная направляющая 5, на расстоянии от которой в средней части стоек закреплена вторая горизонтальная линейная направляющая 6. На направляющих 5 и 6 с возможностью перемещения по ним вправо и влево с опорой на подшипники, установленные в сферических опорах, размещен механизм движения 7, имеющий подковообразный корпус 8. Механизм движения 7 также имеет возможность перемещения вверх и вниз относительно механизма вертикального движения 11. В верхней части корпуса 8 установлен гидроцилиндр 16, а в нижней части смонтирован упор 19. В результате обеспечивается повышение точности позиционирования, что позволяет предотвратить перекос и заклинивание втулок. 36 з.п. ф-лы, 24 ил.

1. Пресс гидравлический для выпрессовки или запрессовки втулок, содержащий раму (1), гидроцилиндр (16), к штоку которого прикреплен переходный элемент (17) для установки сменного инструмента (18), стол (20), гидростанцию (22), соединенную с гидроцилиндром (16) посредством гидравлических рукавов (23) высокого давления через гидрораспределитель (24), расположенный на раме силовой электрический шкаф (25), электрический вход которого подключен к промышленной электрической силовой сети, а электрический выход соединен с электрическим входом гидростанции (22), и органы управления и контроля (26), отличающийся тем, что рама (1) состоит из основания (2) и двух вертикальных стоек (3, 4), в верхней части которых закреплена горизонтальная линейная направляющая (5) в виде круглого прецизионного вала, а в средней части, расположенной в верхней части рамы (1), на расстоянии от направляющей (5) закреплена вторая горизонтальная линейная направляющая (6) в виде круглого прецизионного вала, на которых установлен механизм движения (7), содержащий подковообразный корпус (8), выполненный с силовыми стенками и вертикальными окнами, расположенными в верхней части и нижней части, при этом механизм движения (7), верхняя часть которого закрыта кожухом (27), выполнен с возможностью перемещения влево и вправо по горизонтальным линейным направляющим (5) и (6) с опорой на подшипники (9) и (10), установленные в сферических опорах (36, 37), закрепленных, соответственно, в верхней и средней частях механизма вертикального движения (11), и перемещения вверх и вниз относительно механизма вертикального движения (11) с опорой на подшипники (12, 13) и (14, 15), закрепленные, соответственно, в средней и нижней частях силовых стенок подковообразного корпуса (8) через переходные элементы (34, 35), гидроцилиндр (16) установлен в верхней части подковообразного корпуса (8), в нижней части которого с возможностью изменения и фиксации своего положения в горизонтальной плоскости закреплен упор (19) со сферическим подшипником (42), стол (20) установлен на основании (2) рамы (1) с возможностью перемещения в горизонтальной плоскости в двух направлениях перпендикулярно осям горизонтальных линейных направляющих (5) и имеет расположенную на нем поворотную площадку (21), выполненную с возможностью изменения и фиксации угла наклона относительно оси, параллельной горизонтальным линейным направляющим (5, 6), а органы управления и контроля (26), к которым подсоединены информационные входы и выходы силового электрического шкафа (25) и гидрораспределителя (24), закреплены на передней панели кожуха (27).

2. Пресс гидравлический по п. 1, отличающийся тем, что горизонтальные линейные направляющие (5, 6) жестко закреплены непосредственно в вертикальных стойках (3, 4) рамы (1).

3. Пресс гидравлический по п. 1, отличающийся тем, что горизонтальные линейные направляющие закреплены в вертикальных стойках (3, 4) рамы (1) через упругие элементы.

4. Пресс гидравлический по п. 1, отличающийся тем, что подковообразный корпус (8) механизма движения (7) выполнен в виде двух силовых подковообразных стенок (28, 29), скрепленных между собой через промежуточные элементы (30, 31).

5. Пресс гидравлический по п. 1, отличающийся тем, что подковообразный корпус (8) механизма движения (7) выполнен в виде сварного корпуса.

6. Пресс гидравлический по п. 1, отличающийся тем, что подковообразный корпус (8) механизма движения (7) выполнен в виде литого корпуса.

7. Пресс гидравлический по п. 1, отличающийся тем, что в качестве сменного инструмента (18) использован толкатель с конусообразным наконечником.

8. Пресс гидравлический по п. 1, отличающийся тем, что механизм вертикального движения (11) содержит вертикальные линейные направляющие (32, 33), оси которых перекрещиваются под прямым углом с осями горизонтальных линейных направляющих (5, 6), выполненные в виде круглых прецизионных валов, которые установлены в линейных подшипниках (12, 13 и 14, 15) качения или скольжения и закреплены, соответственно, в средней и нижней частях силовых стенок (28, 29) подковообразного корпуса (8) механизма движения (7) через переходные элементы (34, 35).

9. Пресс гидравлический по п.1, отличающийся тем, что подшипники (9, 10) выполнены в виде линейных подшипников качения или скольжения, механизм вертикального движения (11) выполнен с верхней (38) и средней (39) промежуточными опорами, а сферические опоры (36, 37) закреплены, соответственно, в упомянутых верхней (38) и средней (39) промежуточных опорах.

10. Пресс гидравлический по п. 1, отличающийся тем, что гидроцилиндр (16) установлен на промежуточных элементах крепления (40, 41) с возможностью перемещения в горизонтальной плоскости и фиксации относительно подковообразного корпуса (8) механизма движения (7).

11. Пресс гидравлический по п.1, отличающийся тем, что упор (19) выполнен с центральным отверстием и содержит опорную поверхность (44), корпус (46), выполненный с цилиндрическими отверстиями по углам, и пружины (47) с механизмами регулировки (48) каждой из них, расположенные в упомянутых цилиндрических отверстиях в контакте в верхней части с опорной поверхностью (44), при этом сферический подшипник (42) выполнен с внутренней обоймой (43), закрепленной на опорной поверхности (44), и наружной обоймой (45), закрепленной в корпусе (46).

12. Пресс гидравлический по п. 1, отличающийся тем, что корпус (46) упора (19) закреплен, например, с помощью элементов фиксации (31) крепления силовых стенок (28, 29) в подковообразном корпусе (8) механизма движения (7).

13. Пресс гидравлический по п. 1, отличающийся тем, что корпус (46) упора (19) закреплен, например, с помощью фиксирующих болтов, установленных в одной из силовых стенок (28, 29) подковообразного корпуса (8) механизма движения (7).

14. Пресс гидравлический по п. 1, отличающийся тем, что корпус (46) упора (19) закреплен, например, с помощью фиксирующих болтов, установленных, например, в силовых стенках (28, 29) подковообразного корпуса (8) механизма движения (7).

15. Пресс гидравлический по п. 11, отличающийся тем, что на опорную поверхность (44) упора (19) установлен сменный переходный элемент (49) с центральным отверстием.

16. Пресс гидравлический по п. 15, отличающийся тем, что сменный переходный элемент (49) выполнен в виде инструмента с конусообразным упором.

17. Пресс гидравлический по п. 15, отличающийся тем, что сменный переходной элемент (49) выполнен в виде инструмента с плоским упором.

18. Пресс гидравлический по п. 1, отличающийся тем, что стол (20) выполнен в виде рамной конструкции, содержащей левую (50) и правую (51) нижние поперечные пластины, которые соединены, соответственно, с левой (52) и правой (53) верхними пластинами и, соответственно, с левыми (54) и правыми (55) вертикальными стойками, поворотную площадку (21), состоящую из левой (56) и правой (57) поперечных и первой (58) и второй (59) продольных балок, последние из которых имеют возможность перемещения и фиксации вдоль оси поперечных балок (56, 57), причем левая (56) и правая (57) поперечные балки закреплены через левую (60) и правую (61) цапфы, соответственно, в левой (62) и правой (63) опорах, со сферическими подшипниками качения или скольжения, которые закреплены, соответственно, на левой (52) и правой (53) верхних пластинах стола (20), с регулировкой угла наклона поворотной площадки 21 с одной из сторон редуктором (64) с ручным (65) или электрическим приводом, закрепленным, например, на верхней правой (53) поперечной пластине стола (20), а для фиксации угла наклона поворотной площадки (21) использованы левый (66) и/или правый (67) зажимы.

19. Пресс гидравлический по п. 18, отличающийся тем, что на продольные балки (58, 59) поворотной площадки (21) установлены две или более поперечные балки (69) с возможностью перемещения и фиксации на продольных балках (58, 59).

20. Пресс гидравлический по п. 18, отличающийся тем, что стол (20) имеет возможность перемещения, например, по линейным профильным направляющим (70) на каретках (71), которые прикреплены, соответственно, к левой (50) и правой (51) нижним поперечным пластинам.

21. Пресс гидравлический по п. 20, отличающийся тем, что каретки (71) линейных профильных направляющих (70) выполнены в виде линейных подшипников качения или скольжения.

22. Пресс гидравлический по п. 18, отличающийся тем, что стол (20) имеет возможность перемещения, например, по круглым прецизионным направляющим (70) на каретках (71), которые прикреплены, соответственно, к левой (50) и правой (51) нижним поперечным пластинам.

23. Пресс гидравлический по п. 22, отличающийся тем, что каретки (71) круглых прецизионных направляющих (70) выполнены в виде линейных подшипников качения или скольжения.

24. Пресс гидравлический по п. 1, отличающийся тем, что стол (20) выполнен в виде рамной конструкции, содержащей левую (72) и правую (73) поперечные опоры, например, коробчатого типа, соединенные между собой силовым элементом (74), на каждой из поперечных опор (72, 73) закреплены ролики (75), на которых стол 20 имеет возможность перемещения по направляющим 70, поворотную площадку (21), состоящую из левой (56) и правой (57) поперечных и первой (58) и второй (59) продольных балок, последние из которых имеют возможность перемещения и фиксации вдоль осей левой (56) и правой (57) поперечных балок, которые закреплены через левую (60) и правую (61) цапфы, соответственно, в левой (62) и правой (63) опорах, со сферическими подшипниками качения или скольжения, которые закреплены, соответственно, на левой (72) и правой (73) поперечных опорах, с регулировкой угла наклона поворотной площадки (21) с одной из сторон редуктором (64) с ручным (65) или электрическим приводом, который закреплен на одной из поперечных опор (72, 73), и с фиксацией угла наклона левым (66) и/или правым (67) зажимами.

25. Пресс гидравлический по п. 24, отличающийся тем, что на продольные (58, 59) балки поворотной площадки (21) установлены две или более поперечные балки (69) с возможностью перемещения и фиксации на продольных балках (58 и 59).

26. Пресс гидравлический по п. 24, отличающийся тем, что стол (20) имеет возможность перемещения по круглым рельсовым направляющим (70) на роликах (75), которые закреплены, соответственно, в левой (72) и правой (73) поперечных опорах.

27. Пресс гидравлический по п. 1, отличающийся тем, что он содержит устройство компенсации массы механизма движения (7).

28. Пресс гидравлический по п. 27, отличающийся тем, что устройство компенсации массы механизма движения (7) выполнено в виде амортизатора (76), который расположен в нижней части механизма вертикального движения (11) и работает на выталкивание штока (77), который прикреплен к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходной элемент (78) или к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходные элементы (80, 81, 82), а корпус амортизатора (76) прикреплен, соответственно, к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходные элементы (35, 79, 80) или к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходной элемент (83).

29. Пресс гидравлический по п. 27, отличающийся тем, что устройство компенсации массы механизма движения (7) выполнено в виде амортизатора (84), который расположен в нижней части механизма вертикального движения (11) и работает на втягивание штока (77), который прикреплен к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходные элементы (80, 85, 86) или к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходной элемент (88), а корпус амортизатора (84) прикреплен, соответственно, к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходной элемент (87) или к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходной элемент (89).

30. Пресс гидравлический по п. 27, отличающийся тем, что устройство компенсации массы механизма движения содержит амортизатор (76), который расположен в средней части механизма вертикального движения (11) и работает на выталкивание штока (77), который прикреплен к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходной элемент (39) или к силовым стенкам (28, 29) подковообразного корпуса механизма движения (7) через переходные элементы (34, 80, 81), а корпус амортизатора (76) прикреплен, соответственно, к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходные элементы (34, 79, 80) или к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходной элемент (39).

31. Пресс гидравлический по п. 27, отличающийся тем, что устройство компенсации массы механизма движения содержит амортизатор (84), который расположен в средней части механизма вертикального движения (11) и работает на втягивание штока (77), который прикреплен к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходной элемент (39) или к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходной элемент (34), а корпус амортизатора (84) прикреплен, соответственно, к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходной элемент (34) или к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (7) через переходной элемент (39).

32. Пресс гидравлический по п. 27, отличающийся тем, что устройство компенсации массы механизма движения содержит амортизатор (76), который расположен в верхней части механизма вертикального движения (11) и работает на выталкивание штока (77), который прикреплен к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходной элемент (38) или к силовым стенкам (28, 29) подковообразного корпуса механизма движения (4) через переходные элементы (80, 81, 91), а корпус амортизатора (76) прикреплен, соответственно, к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходные элементы (79, 80, 90) или к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходной элемент (38).

33. Пресс гидравлический по п. 27, отличающийся тем, что устройство компенсации массы механизма перемещения содержит амортизатор (84), который расположен в верхней части механизма вертикального движения (11) и работает на втягивание штока (77), который прикреплен к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходные элементы (38, 80, 81) или к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходной элемент (93), а корпус амортизатора (84) прикреплен, соответственно, к силовым стенкам (28, 29) подковообразного корпуса (8) механизма движения (7) через переходной элемент (92) или к вертикальным круглым прецизионным валам (32, 33) механизма вертикального движения (11) через переходной элемент (38).

34. Пресс гидравлический по любому из пп. 28-33, отличающийся тем, что в качестве амортизатора использован гидравлический амортизатор.

35. Пресс гидравлический по любому из пп. 28-33, отличающийся тем, что в качестве амортизатора использован газовый амортизатор.

36. Пресс гидравлический по любому из пп. 28-33, отличающийся тем, что в качестве амортизатора использован пружинный амортизатор.

37. Пресс гидравлический по любому из пп. 28-33, отличающийся тем, что в качестве амортизатора использован пневмоцилиндр, который подключен, например, к цеховой пневмосети через органы управления и контроля (26), установленные на передней панели кожуха (19).

| Устройство для одновременной выпрессовки изношенной и запрессовки новой втулки в корпусную деталь | 1988 |

|

SU1687418A1 |

| УСТРОЙСТВО ДЛЯ ВЫПРЕССОВКИ и ЗАПРЕССОВКИ | 0 |

|

SU362686A1 |

| СТЕНД ДЛЯ РАЗБОРКИ И СБОРКИ ГИДРОГАСИТЕЛЕЙ | 1993 |

|

RU2068329C1 |

| DE 19654235 A1, 03.07.1997 | |||

| Способ охраны вертикальных стволов шахт | 1984 |

|

SU1234638A1 |

Авторы

Даты

2020-10-30—Публикация

2020-03-26—Подача