Изобретение относится к порошковой металлургии, в частности к производству металлических наноразмерных порошков. В промышленности для получения металлических порошков применяют физические и физико-химические методы.

Известен способ получения порошка металла подгруппы хрома, преимущественно молибдена и вольфрама [см. Гостищев В.В. Получение порошков молибдена и вольфрама восстановлением их соединений магнием в расплаве хлорида натрия / Гостищев В.В., Бойко В.Ф. // Химическая технология. – 2006. - №8. – С. 15-17], включающий загрузку в реактор хлорида натрия, нагрев реактора до температуры 827°С с образованием хлоридного расплава, растворение в нем вольфрамата или молибдата натрия, предварительно полученных сплавлением с содой оксидов WO3 или MoO3. Затем в качестве восстановителя в реактор добавляют порошок магния с избытком 40% по отношению к его стехиометрическому значению и осуществляют взаимодействие оксидного соединения вольфрама или молибдена с магнием в расплаве хлорида натрия с восстановлением вольфрамата натрия или молибдата натрия до металла. Расплав выдерживают 15-20 минут до полного осаждения образовавшегося порошка. Затем расплав сливают, осажденный порошок отмывают водой от остатка солей до нейтрального состояния и сушат. В результате получают порошки вольфрама или молибдена с удельной поверхностью соответственно 0,06 и 0,11 м2/г.

Данный способ характеризуется недостаточной технологичностью по причине получения порошков с пониженной величиной удельной поверхности. Кроме того, недостатком способа является повышенный расход магния вследствие проведения реакции восстановления при избытке магния по отношению к стехиометрии. Избыточный магний безвозвратно теряется вместе со сливаемым расплавом и при отмывке порошка от остатка солей.

Известен способ получения порошка металла подгруппы хрома [пат. 3658507 США, МПК B22F 9/22, 9/16 (2006.01), 1972], включающий загрузку в реактор порций порошка оксидного соединения хрома Cr2O3 массой 1-10 кг, размещенных в тиглях вместе с восстановителем в виде слитка металлического магния. При этом каждый тигель установлен в графитовой чаше, на дне которой размещен слой огнеупорного теплоизоляционного материала, в виде порошка оксида алюминия или оксида магния, или пластины, изготовленной спеканием этих оксидов. Чаши расположены одна на другой, образуя одну или более колонн. Затем реактор заполняют инертным газом - аргоном и нагревают до температуры, близкой к 800°С. Образующиеся пары магния и оксидное соединение хрома взаимодействуют с восстановлением оксида хрома до металла. В результате получают порошок хрома, частицы которого имеют средний диаметр от долей микрона до нескольких микрон.

Известный способ также характеризуется недостаточно высокой технологичностью вследствие непосредственного контакта в каждом тигле восстановителя в виде слитка магния и порции порошка оксида хрома, что приводит к спеканию порошка в начальный период восстановления, когда имеет место неконтролируемый подъем температуры. Это приводит также к отложениям оксида магния внутри реакционной массы, что затрудняет разделение металлической и оксидной фаз. Средний диаметр получаемых частиц порошка доли микрона - единицы микрон свидетельствует о его недостаточно высокой удельной поверхности. Кроме того, известный способ предусматривает получение порошка только одного металла - хрома за единичный цикл восстановления

Наиболее близким к заявленному техническому решению является способ получения металлического порошка, описанный в патенте РФ 2332280 С2, B22F 9/14, 30.06.2006, в котором порошок получают путем зажигания разряда между двумя электродами, один из которых катод, который выполняют из распыляемого материала в виде стержня, диаметром 10≤d≤40 мм. В качестве другого электрода-анода используют электролит (техническая вода). Процесс получения порошка ведут при следующих параметрах: напряжение между электродами 500≤U≤650 В, ток разряда 1,5≤I≤3 А, расстояние между катодом и электролитом 2≤l≤10 мм. Весь процесс ведут при атмосферном давлении.

Недостатком прототипа является невозможность получения порошков-сплавов с равномерным распределением легирующих элементов, наноразмерных порошков, а получения также высокие энергетические затраты.

Заявляемое изобретение направлено на решение задачи получения хромсодержащих порошков из сплава Х13 с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается способом электроэрозионного диспергирования (ЭЭД) отходов стали марки Х13, а именно порошок получают путем электроэрозионного диспергирования сплава Х13 в спирте бутиловом при напряжении на электродах 100…110 В, ёмкости разрядных конденсаторов 45 мкФ и частоте следования импульсов 65...75 Гц.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

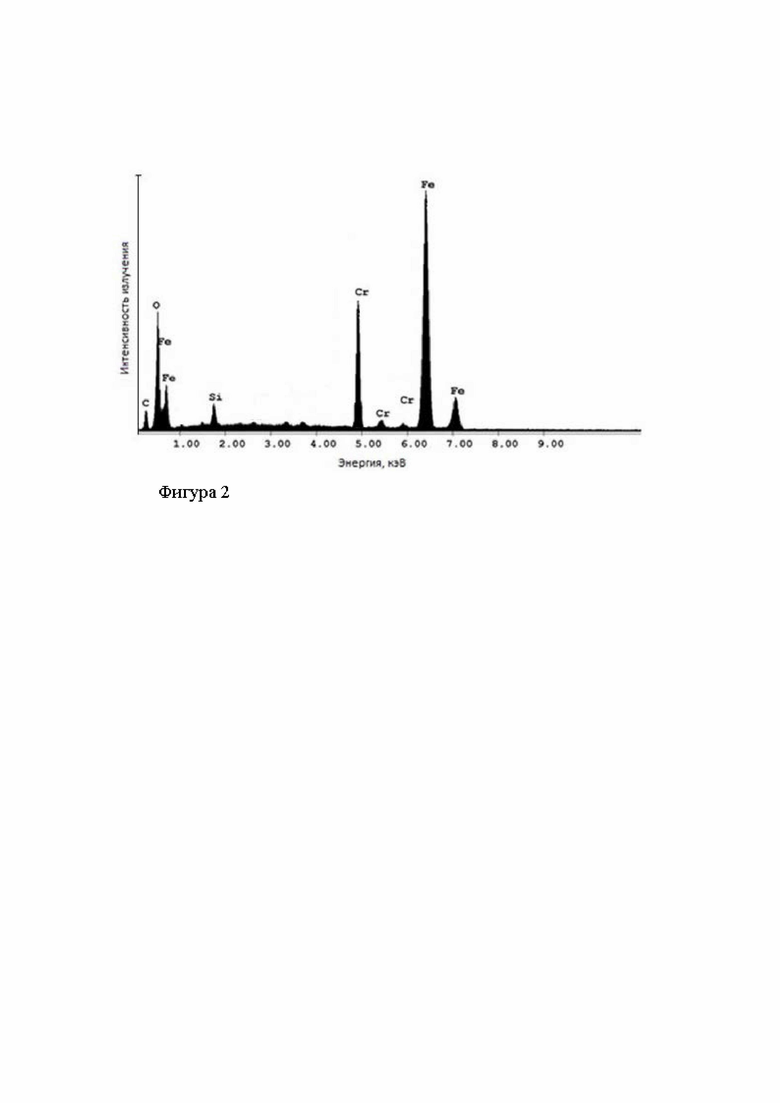

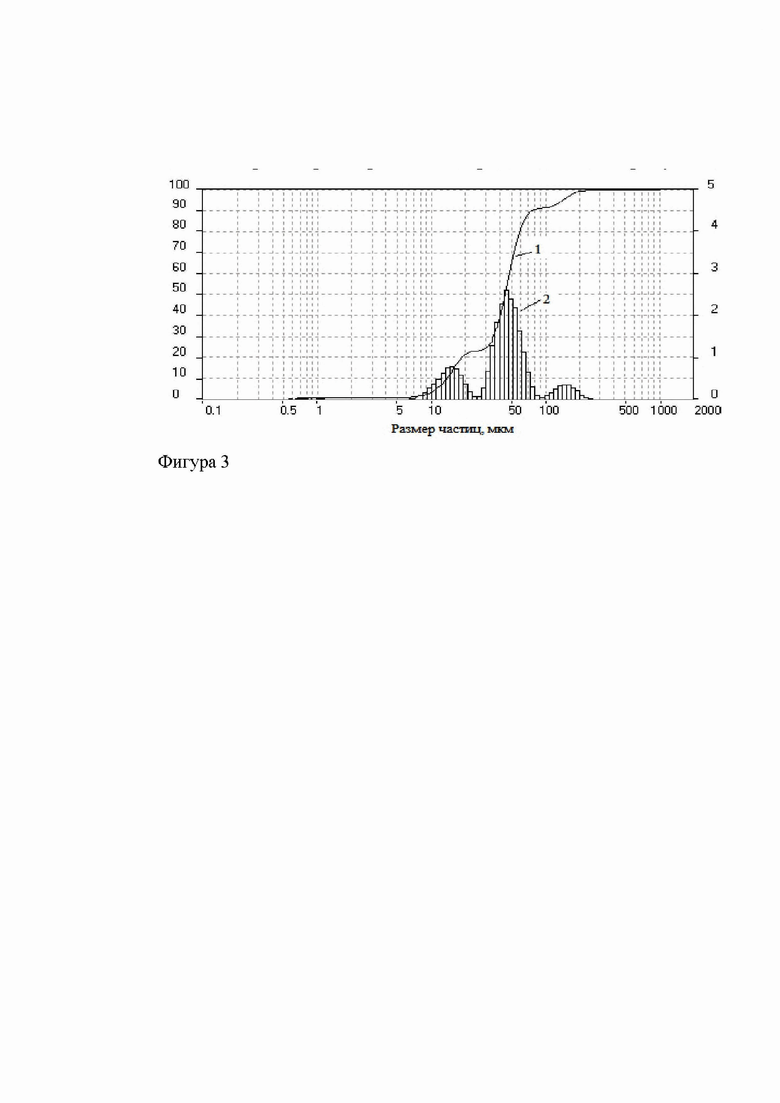

На фигуре 1 – результаты микроскопии и микроанализа порошков; на фигуре 2 – рентгеноспектральный микроанализ образца, на фигуре 3 – гранулометрический состав образцов.

Пример 1.

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в спирте бутиловом при массе загрузки 300 г диспергировали сплав Х13. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 40...50 Гц;

− напряжение на электродах от 70…80 В;

− ёмкость конденсаторов 35 мкФ.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования протекает не стабильно ввиду слабых разрядов.

Пример 2.

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в спирте бутиловом при массе загрузки 300 г диспергировали сплав Х13. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 65...75 Гц;

− напряжение на электродах от 100…110 В;

− ёмкость конденсаторов 45 мкФ.

Полученный порошок исследовали различными методами.

Для изучения формы и морфологии полученных порошков были выполнены снимки на растровом электронном микроскопе «Nova NanoSEM 450». На основании фигуры 1, порошок, полученный методом ЭЭД из сплава Х13, в основном состоит из частиц правильной сферической, эллиптической формы и конгломератов.

Изучение фазового состава электроэрозионного порошка проводили помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп Nova NanoSEM 450. В результате изучения концентраций элементного и минералогического состава образца, были получены результаты, представленные на фигуре 2.

Основным материалом в образце является железо, хром, кислород.

Затем полученный порошок проанализировали с помощью лазерного анализатора размеров частиц «Analysette 22 NanoTec» для определения распределения полученных частиц порошка по размерам (фигура 3).

Установлено, что средний размер частиц составляет 49,33 мкм, арифметическое значение – 49,334 мкм.

Пример 3.

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в спирте бутиловом при массе загрузки 150 г диспергировали сплав Х13. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 130...140 Гц;

− напряжение на электродах от 130…140 В;

− ёмкость конденсаторов 65 мкФ.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования протекает не стабильно ввиду взрывного характера разрядов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кобальто-хромовых порошков электроэрозионным диспергированием | 2018 |

|

RU2681237C1 |

| Способ получения вольфрамотитанокобальтовых порошков из отходов сплава Т30К4 в спирте | 2019 |

|

RU2709561C1 |

| Способ получения коррозионностойких порошков из стали Х17 в керосине | 2020 |

|

RU2735844C1 |

| Способ получения нихромовых порошков электроэрозионным диспергированием в воде дистиллированной | 2019 |

|

RU2699479C1 |

| Способ получения порошка тяжелых вольфрамовых псевдосплавов электроэрозионным диспергированием отходов сплава ВНЖ в керосине | 2020 |

|

RU2747205C1 |

| Способ получения спеченных изделий из электроэрозионного порошка из отходов стали Х13 | 2021 |

|

RU2773960C1 |

| Способ получения вольфрамо-титано-кобальтового твердого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава Т5К10 в воде | 2022 |

|

RU2802692C1 |

| Способ получения спеченного изделия из порошка кобальтохромового сплава | 2018 |

|

RU2680536C1 |

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| Способ получения твердосплавного порошка из отходов сплава Т5К10 в воде дистиллированной. | 2022 |

|

RU2784147C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения порошка, который может использоваться для напыления коррозионностойких покрытий. Хромсодержащий порошок получают путем электроэрозионного диспергирования сплава Х13 в спирте бутиловом при напряжении на электродах 100-110 В, ёмкости разрядных конденсаторов 45 мкФ и частоте следования импульсов 65-75 Гц. Обеспечивается получение порошка со средним размером частиц 49,33 мкм при невысоких энергетических затратах и экологической чистоте процесса. 3 ил., 3 пр.

Способ получения хромсодержащего порошка, отличающийся тем, что порошок получают путем электроэрозионного диспергирования сплава Х13 в спирте бутиловом при напряжении на электродах 100-110 В, ёмкости разрядных конденсаторов 45 мкФ и частоте следования импульсов 65-75 Гц.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078428C1 |

| Способ получения нихромовых порошков электроэрозионным диспергированием в воде дистиллированной | 2019 |

|

RU2699479C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ | 1986 |

|

SU1376362A1 |

| WO 2001017671 A1, 15.03.2001 | |||

| US 20070101823 A1, 10.05.2007. | |||

Авторы

Даты

2021-11-01—Публикация

2021-03-29—Подача