ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение относится к области композитных деталей и, в частности, к формовочным приспособлениям, которые служат опорой для композитных деталей во время автоклавного отверждения.

УРОВЕНЬ ТЕХНИКИ

[002] Формовочные приспособления позволяют производить формование слоистых конструкций из составного материала (например, углеродного волокна) в любую из разнообразных геометрических форм до их отверждения с получением композитной детали. Формовочные приспособления также могут быть использованы во время отверждения слоистой конструкции, чтобы не допустить ее деформирования или иного изменения формы под действием давления (например, действующего в автоклаве давления величиной 90 фунтов на квадратный дюйм (621 кПа)).

[003] Хотя формовочные приспособления помогают получить слоистую конструкцию необходимой формы, при их использовании, к сожалению, необходимо осуществлять удаление формовочных приспособлений из композитных деталей, которые после завершения своего отверждения имеют сложную геометрию. Например, удаление формовочного приспособления из композитной детали может потребовать разрушения самого формовочного приспособления. Еще одна проблема заключается в том, что во время отверждения слоистой конструкции в автоклаве при повышенном давлении, может оказаться невозможным приложить необходимое давление к слоистой конструкции в каждом месте, в котором она касается формовочного приспособления. Кроме того, после отверждения слоистой конструкции с получением композитной детали также остается необходимость в извлечении формовочного приспособления из композитной детали без ее повреждения. В связи с этим пользователи по-прежнему испытывают потребность в усовершенствовании и упрочнении формовочных приспособлений.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[004] В вариантах реализации изобретения, описанных в настоящем документе, используются формовочные приспособления, которые являются жесткими в первом диапазоне температур и податливыми во втором диапазоне температур. Таким образом, формовочные приспособления могут оставаться жесткими во время выкладки слоистой конструкции посредством машины для автоматизированного размещения волокон (AFP), но могут становиться податливыми во время отверждения слоистой конструкции, чтобы обеспечить приложение давления к слоистой конструкции. После завершения отверждения слоистой конструкции с получением из нее композитной детали, формовочное приспособление может быть деформировано и извлечено из композитной детали. Такие варианты реализации могут даже быть выполнены с возможностью повторного использования, с тем чтобы уменьшить затраты и время, связанные с созданием новых формовочных приспособлений.

[005] Один вариант реализации изобретения представляет собой устройство, которое включает в себя формовочное приспособление для композитной детали. Формовочное приспособление включает в себя корпус, имеющий внешнюю часть, задающую форму для формования слоистой конструкции, которая будет подвергнута отверждению с получением из нее композитной детали. Корпус также включает в себя элементы из материала, выполненного с возможностью фазового перехода из одной фазы в другую, которые придают жесткость корпусу при температуре ниже порогового значения и которые характеризуются фазовым переходом при пороговой температуре, приводящим к тому, что корпус становится податливым. Кроме того, корпус включает в себя податливый материал, который охватывает указанные элементы из материала, выполненного с возможностью фазового перехода из одной фазы в другую.

[006] Еще один вариант реализации изобретения представляет собой систему для формования слоистой конструкции. Система включает в себя формовочное приспособление. Формовочное приспособление включает в себя корпус, имеющий внешнюю часть, задающую форму для формования слоистой конструкции. Корпус включает в себя элементы из материала, выполненного с возможностью фазового перехода из одной фазы в другую, которые придают жесткость корпусу при температуре ниже порогового значения и которые характеризуются фазовым переходом при пороговой температуре, приводящим к тому, что корпус становится податливым. Корпус также включает в себя податливый материал, который охватывает указанные элементы из материала, выполненного с возможностью фазового перехода из одной фазы в другую. Система также включает в себя устройство обеспечения давления воздуха, выполненное с возможностью повышения и понижения давления во внутренней камере внутри корпуса для обеспечения изготовления слоистой конструкции.

[007] Еще один вариант реализации изобретения представляет собой способ отверждения слоистой конструкции с получением из нее композитной детали. Способ включает выкладку слоистой конструкции из составного материала на внешнюю часть формовочного приспособления, имеющего жесткий корпус, и нагрев формовочного приспособления до пороговой температуры, при которой происходит фазовый переход материала, выполненного с возможностью фазового перехода из одной фазы в другую, в формовочном приспособлении с обеспечением того, что корпус становится податливым. Способ также включает повышение давления во внутренней камере формовочного приспособления для приложения давления к слоистой конструкции при ее отверждении с получением из нее композитной детали.

[008] Еще один вариант реализации изобретения представляет собой устройство, которое включает в себя формовочное приспособление, имеющее корпус и внутреннюю камеру. Корпус включает в себя податливую матрицу, охватывающую элементы из материала, выполненного с возможностью фазового перехода из одной фазы в другую, которые являются жесткими при температуре ниже порогового значения и которые претерпевают фазовый переход в другую фазу при температуре выше порогового значения. Корпус окружает внутреннюю камеру, выполненную с возможностью создания в ней увеличенного давления.

[009] Другие приведенные в качестве примера варианты реализации изобретения (например, способы и компьютерочитаемые носители, относящиеся к вышеупомянутым вариантам реализации изобретения) могут быть описаны ниже. Раскрытые признаки, функции и преимущества могут быть получены независимо в различных вариантах реализации изобретения или могут быть скомбинированы в других вариантах реализации изобретения, подробные сведения о которых можно получить со ссылкой на последующее описание и чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Некоторые варианты реализации настоящего раскрытия описаны далее только в качестве примера и со ссылкой на сопроводительные чертежи. Одинаковые ссылочные номера представляют одинаковые элементы или аналогичный тип элементов на всех чертежах.

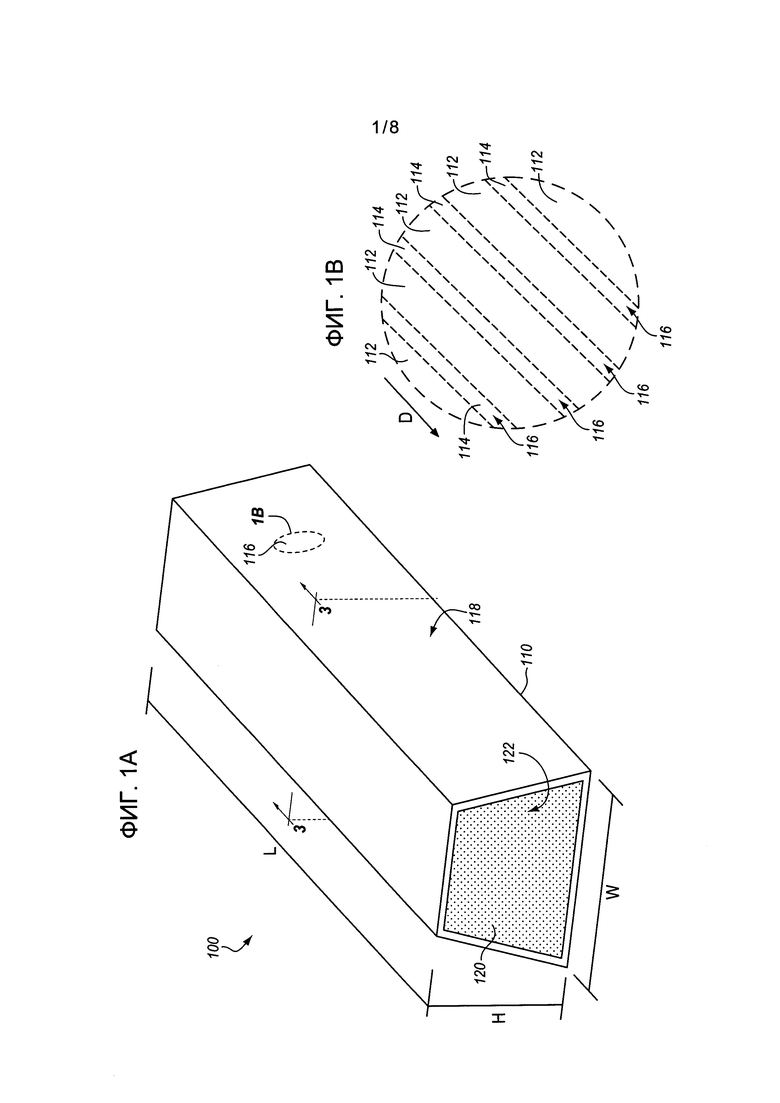

[0011] На ФИГ. 1А показан перспективный вид формовочного приспособления, выполненного с избирательной деформируемостью, для композитной детали в приведенном в качестве примера варианте реализации изобретения.

[0012] На ФИГ. 1В показано увеличенное изображение части формовочного приспособления по ФИГ. 1А.

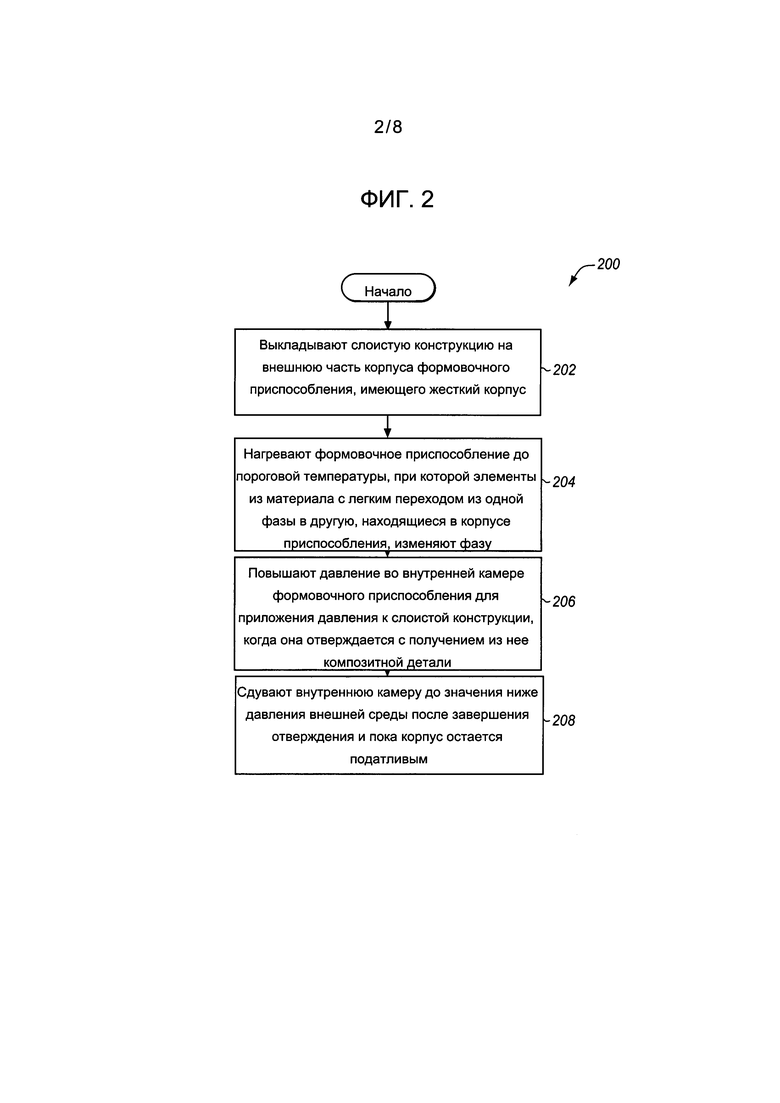

[0013] На ФИГ. 2 показана технологическая схема способа использования формовочного приспособления в приведенном в качестве примера варианте реализации изобретения.

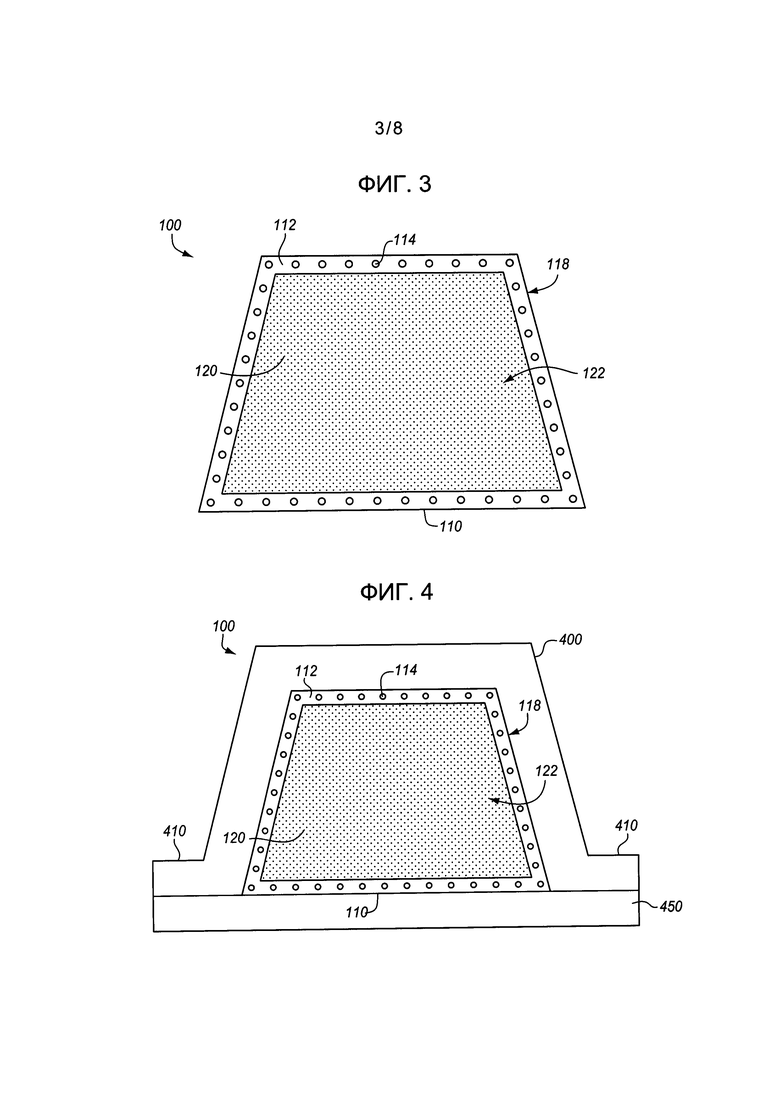

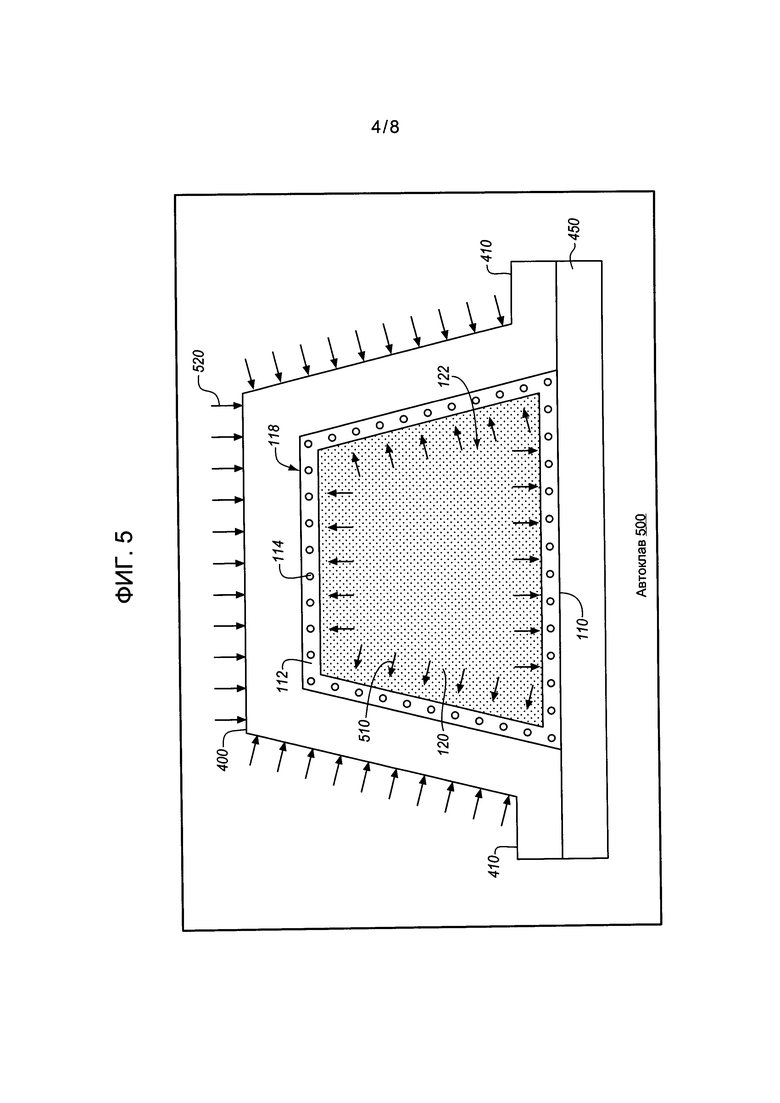

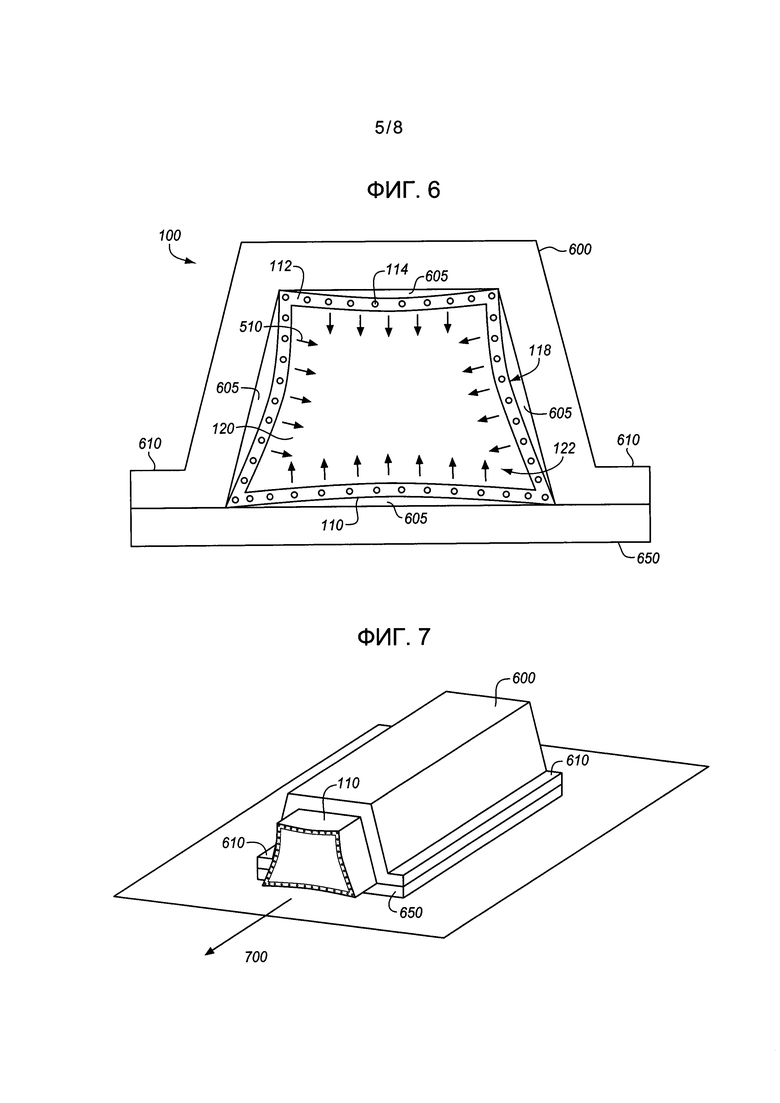

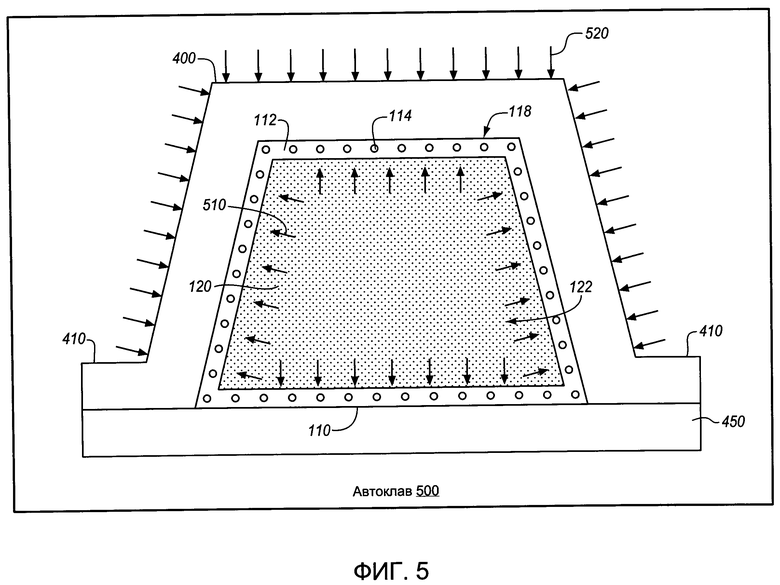

[0014] На ФИГ. 3-7 показаны виды с частичным разрезом формовочного приспособления, используемого для придания формы слоистой конструкции в приведенном в качестве примера варианте реализации изобретения.

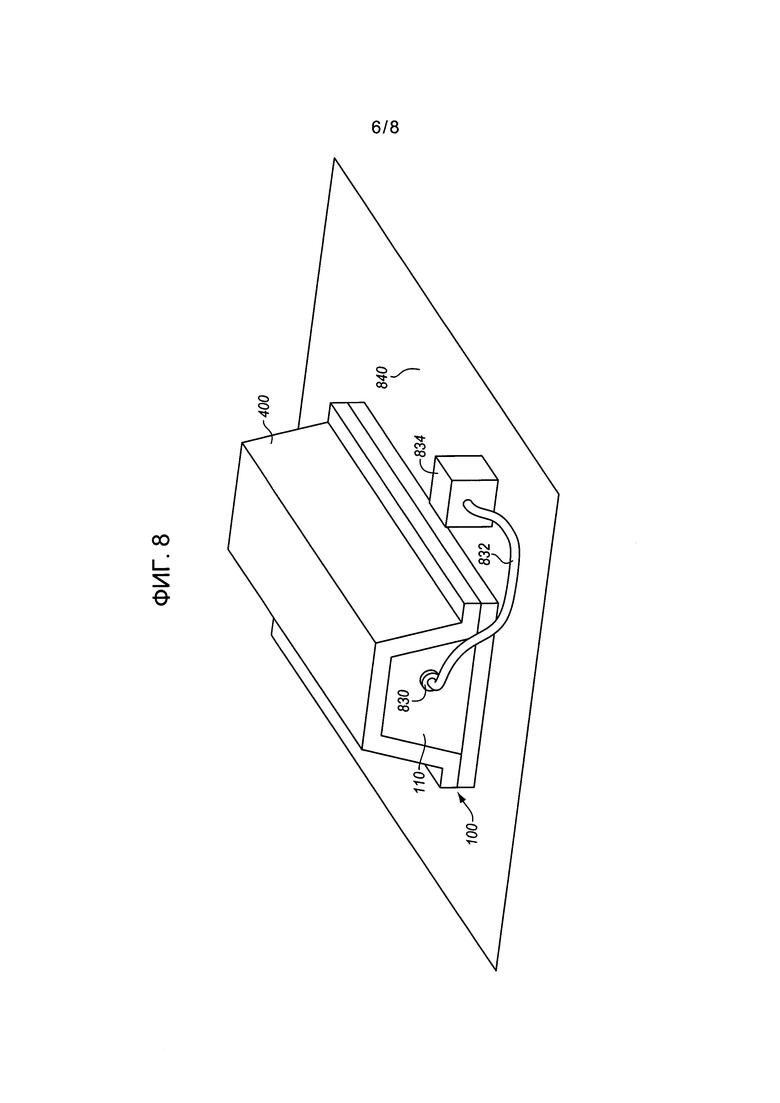

[0015] На ФИГ. 8 показан перспективный вид формовочного приспособления, которое включает в себя отверстие для надувания его внутренней камеры в приведенном в качестве примера варианте реализации изобретения.

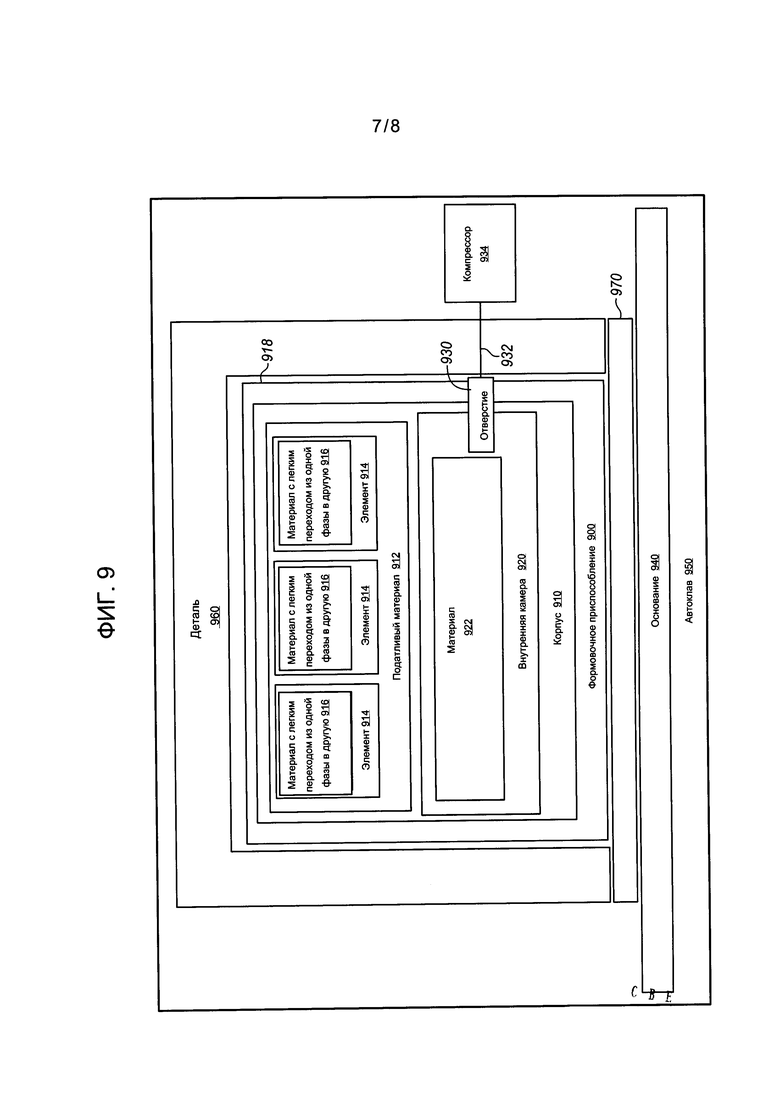

[0016] На ФИГ. 9 показана блок-схема формовочного приспособления в приведенном в качестве примера варианте реализации изобретения.

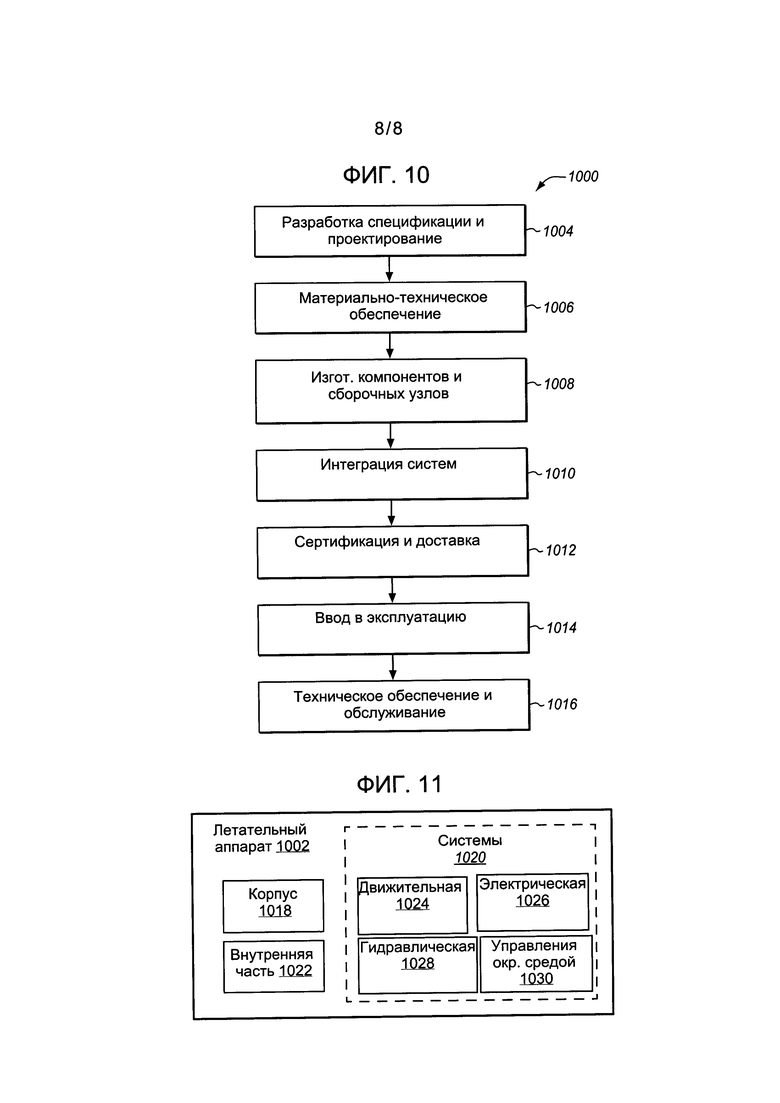

[0017] На ФИГ. 10 показана технологическая схема изготовления и обслуживания летательного аппарата в приведенном в качестве примера варианте реализации изобретения.

[0018] На ФИГ. 11 показана блок-схема летательного аппарата в приведенном в качестве примера варианте реализации изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0019] Фигуры чертежей и последующее описание иллюстрируют конкретные приведенные в качестве примера варианты реализации раскрытия настоящего изобретения. Таким образом, следует понимать, что специалисты в данной области техники смогут разработать различные механизмы, которые, хотя явно и не описаны или не показаны в данном документе, воплощают принципы настоящего раскрытия и включены в объем изобретения. Кроме того, любые примеры, описанные в настоящем документе, предназначены для оказания помощи в понимании принципов настоящего раскрытия, и их не следует истолковывать как ограниченные такими конкретными показанными примерами и условиями. В результате, изобретение не ограничено конкретными вариантами или примерами реализации, описанными ниже, а только формулой изобретения и ее эквивалентами.

[0020] НА ФИГ. 1А показан перспективный вид выполненного с возможностью избирательного деформирования формовочного приспособления 100 (например, оправки) для композитной детали в приведенном в качестве примера варианте реализации изобретения. Формовочное приспособление 100 примечательно тем, что оно остается жестким, когда слоистую конструкцию (не показано) выкладывают на его корпус 110, а затем становится податливым в ответ на изменение температуры. Это позволяет создавать повышенное давление в формовочном приспособлении 100 для приложения силы к слоистой конструкции во время отверждения и/или уменьшать в нем давление для уменьшения формовочного приспособления 100, обеспечивая изменения формы формовочного приспособления 100 для его простого удаления после выкладки слоистой конструкции и ее отверждения с получением композитной детали.

[0021] В этом варианте реализации изобретения формовочное приспособление 100 включает в себя жесткий корпус 110, который становится податливым после фазового перехода при пороговой температуре (например, 370°F (187,8°С)). Таким образом, при достижении пороговой температуры и достаточном притоке тепла при пороговой температуре, чтобы вызвать фазовый переход, корпус 110 становится податливым в той точке, в которой уменьшение давления во внутренней камере 120 (например, до вакуума или иного значения, ниже атмосферного давления) приводит к отведению корпуса 110 к своему исходному состоянию. Аналогичным образом, при пороговой температуре достаточный отток тепла от корпуса 110 (то есть охлаждение) вызывает еще один фазовый переход, который приводит к возврату корпуса 110 из податливого состояния в жесткое.

[0022] Как показано на ФИГ. 1А, корпус 110 имеет внешнюю часть 118, которая задает форму композитной детали. В одном варианте реализации изобретения внешняя часть 118 образует полученную выдавливанием трапецию. На ФИГ. 1В показано, что корпус 110 дополнительно включает в себя податливую матрицу из материала 112 (например, эластичной резины) в сочетании с элементами 114 из материала 116, выполненного с возможностью фазового перехода из одной фазы в другую (например, свинцово-оловянный припой). Материал 116 претерпевает фазовый переход при достижении пороговой температуры, вызывая, например, плавление или испарение материала. Податливый материал 112 окружает элементы 114, не допуская вытекания материала 116 из формовочного приспособления 100 после фазового перехода. Поскольку происходит фазовый переход материала 116, например переход из твердого состояния в жидкое, его жесткость ухудшается, а характеристики податливого материала 112 преобладают над физическими характеристиками корпуса 110. Следовательно, корпус 110 становится податливым. Элементы 114, хотя они показаны как цилиндрические, могут иметь любую подходящую необходимую форму.

[0023] Внутренняя камера 120 формовочного приспособления 100 окружена корпусом 110 (например, в местах, в которых слоистая конструкция будет уложена на формовочное приспособление 100, по периметру камеры 120, как показано на ФИГ. 1А, или с полным охватыванием внутренней камеры 120). Внутренняя камера 120 содержит материал 122 с памятью формы. Материал 122 остается твердым при температуре выше порогового значения. В одном варианте реализации изобретения материал 122 содержит термостойкий пеноматериал. Материал 122 имеет память формы, которая возвращает формовочному приспособлению 100 его первоначальную форму, пока корпус 110 остается податливым (например, когда материал 122 оставлен при атмосферном давлении при температуре выше порогового значения). Материал 122 также выполнен с возможностью увеличения и уменьшения в нем внутреннего давления для обеспечения приложения давления к корпусу 110 и отведения корпуса 110 от слоистой конструкции после ее отверждения с получением композитной детали. В сущности, внешнюю часть 118 отводят от внутренней отвержденной поверхности только что изготовленной композитной детали таким образом, чтобы не допустить повреждения формовочным приспособлением 100 только что изготовленной композитной детали. Таким образом, материал 122 обеспечивает возможность деформирования формовочного приспособления 100, чтобы способствовать удалению формовочного приспособления 100 из только что изготовленной композитной детали, а материал 122 также обеспечивает возможность изменения формы формовочного приспособления 100 для приема новой слоистой конструкции. Таким образом, формовочное приспособление 100 может быть использовано повторно и участвовать в создании многих композитных деталей. Указанное делает формовочное приспособление 100 многоразовым при решении задачи изготовления композитных деталей.

[0024] Подробно работа формовочного приспособления 100 будет рассмотрена со ссылкой на ФИГ. 2. Предположим для этого варианта реализации изобретения, что формовочное приспособление 100 находится при средней комнатной температуре и ожидает выкладку слоистой конструкции для отверждения. На ФИГ. 3-7 показаны виды с частичным разрезом формовочного приспособления 100 в приведенном в качестве примера варианте реализации изобретения. В частности, на ФИГ. 3-7 приведены виды, которые показаны стрелками 3 на ФИГ. 1А-В и которые будут описаны в отношении этапов способа по ФИГ. 2, раскрытого ниже.

[0025] На ФИГ. 2 показана технологическая схема способа 200 использования формовочного приспособления в приведенном в качестве примера варианте реализации изобретения. Этапы способа 200 описаны со ссылкой на формовочное приспособление 100 по ФИГ. 1А, но специалистам в данной области техники будет понятно, что способ 200 может быть реализован в других средах и на других формовочных приспособлениях, используемых по необходимости. Этапы описанной здесь технологической схемы не являются всеобъемлющими и могут включать в себя другие, не показанные этапы. Этапы, описанные в настоящем документе, также могут быть реализованы в альтернативном порядке.

[0026] Слоистую конструкцию 400 выкладывают на внешнюю часть 118 корпуса 110 формовочного приспособления 100, как показано на ФИГ. 4 (этап 202). В этом варианте реализации изобретения слоистая конструкция 400 имеет полки 410 и нижнюю панель 450. Эти действия могут быть выполнены, например, посредством машины для автоматизированного размещения волокон (AFP) (не показано) для обеспечения отверждения слоистой конструкции 400 с получением из нее композитной детали, работающей в качестве стрингера, имеющего шляпный профиль. Корпус 110 остается жестким во время выкладки, которую проводят при температуре ниже порогового значения. Упомянутая жесткость обеспечивает отсутствие коробления или иного деформирования формовочного приспособления 100 при воздействии давления выкладки жгутов, прикладываемого посредством машины для автоматизированного размещения волокон во время выкладки слоистой конструкции 400 на внешнюю часть 118.

[0027] После завершения выкладки формовочное приспособление 100 и слоистая конструкция 400 могут быть перемещены в среду отверждения. Пример среды отверждения показан автоклавом 500 по ФИГ. 5. Автоклав 500 подает тепло и прикладывает давление к слоистой конструкции 400. Приложенное давление 520 обозначено стрелками. По мере продолжения подачи тепла автоклавом 500 приспособление 100 нагревается до пороговой температуры, и непрерывный приток тепла в этой точке вызывает переход фазы (например, оплавление) материала 116, выполненного с возможностью фазового перехода из одной фазы в другую, в результате чего корпус 110 становится податливым (этап 204). До, после или во время нагрева корпуса 110 до пороговой температуры давление во внутренней камере 120 может быть повышено с прижатием корпуса 110 к слоистой конструкции 400. Повышение давление во внутренней камере 120 может быть выполнено для того, чтобы компенсировать внешнее давление, прикладываемое к внешней поверхности слоистой конструкции 400 автоклавом, и/или согласовать его с этим внешним давлением. Во внутренней камере 120 как части закрытой системы, выполненной отдельно от автоклава 500, может быть увеличено давление, и эта внутренняя камера прикладывает соответствующее давление к давлению автоклава 500 (этап 206). Указанное приводит к приложению давления 510 к слоистой конструкции 400, которое уравновешивает давление 520 от автоклава 500 и обеспечивает отверждение слоистой конструкции 400 при необходимых температуре и давлении без сминания формовочного приспособления 100 или иного получения непреднамеренной формы. Например, в одном варианте реализации может быть желательно повысить давление в камере 120, с тем чтобы обеспечить соответствие формовочного приспособления 100 слоистой конструкции 400 и натянуть внутренние слои слоистой конструкции, предотвращая, благодаря этому, сморщивание.

[0028] После завершения отверждения слоистая конструкция 400 становится твердой композитной деталью 600, имеющей полки 610 и нижнюю панель 650, как показано на ФИГ. 6. В этом случае композитная деталь 600 содержит имеющий шляпный профиль стрингер корпуса летательного аппарата. В этом варианте реализации изобретения нижняя панель 650 в сочетании с полками 610 обеспечивает возможность прикрепления детали 600 к внутренней (например, размещенной внутри) поверхности обшивки летательного аппарата. Для того чтобы способствовать удалению детали 600 из формовочного приспособления 100, внутреннюю камеру 120 сдувают до значения ниже давления внешней среды (например, ниже давления автоклава 500 или ниже давления окружающей атмосферы), а температура при этом остается выше порогового уровня (этап 208). Поскольку температура все еще выше порогового уровня, корпус 110 остается податливым, и внешняя часть 118 деформируется/сминается/уменьшается при внутреннем давлении во внутренней камере 120, как показано зазорами 605 на ФИГ. 6. Это может вызвать оттягивание углов корпуса 110 от детали 600, способствуя гарантированному отсутствию связывания корпуса 110 с деталью 600 при удалении формовочного приспособления 100 из детали 600. Указанное способствует отведению/удалению детали 600 от/из формовочного приспособления 100, как показано на ФИГ. 7 стрелкой 700.

[0029] После удаления детали 600 давление формовочного приспособления 100 может быть возвращено к давлению окружающей среды, так что и внутренняя камера 120, и среда, окружающая формовочное приспособление 100, имеют одинаковый уровень давления. Пока температура формовочного приспособления 100 выше порогового значения, корпус 110 остается податливым. Благодаря этому, со временем свойства памяти формы для материала 122 обеспечивают возврат/восстановление той формы формовочного приспособления 100, которую оно имело, когда происходила первоначальная выкладка слоистой конструкции 400. После возврата формовочным приспособлением 100 своей первоначальной формы формовочное приспособление 100 может быть охлаждено до пороговой температуры. Продолжающееся охлаждение приводит еще к одному фазовому переходу в корпусе 110, который снова становится жестким и в конечном счете вызывает падение температуры корпуса 110 ниже порогового значения. Таким образом, формовочное приспособление 100 подготавливают к использованию для изготовления другой композитной детали.

[0030] Формовочное приспособление 100 обладает рядом преимуществ по сравнению с предшествующими системами и способами. В частности, формовочное приспособление 100 может быть использовано повторно, может быть легко удалено из отвержденной композитной детали (например, без разрушения) и является достаточно прочным для процессов выкладки, которые могут привести к деформированию менее прочных приспособлений.

[0031] В дополнительном варианте реализации изобретения, показанном на ФИГ. 8, формовочное приспособление 100 включает в себя отверстие 830, которое может быть использовано для увеличения и уменьшения давления во внутренней камере 120 (на этом виде камера 120 закрыта корпусом 110). В частности, устройство обеспечения давления воздуха (например, компрессор 834) может регулировать давление воздуха во внутренней камере 120 посредством отверстия 830 и напорного шланга 832. Эта система может быть использована, например, в автоклаве 500 по ФИГ. 5 чтобы регулировать давление во внутренней камере 120 так, чтобы оно соответствовало внешнему давлению, прикладываемому автоклавом 500. Также, как показано в этом варианте реализации изобретения, основание 840 автоклава может обеспечивать жесткую поверхность, на которой размещают формовочное приспособление 100.

Примеры

[0032] В следующих примерах дополнительные процессы, системы и способы описаны в контексте многоразового формовочного приспособления, выполненного с возможностью повторного изменения формы и используемого для изготовления композитных деталей.

[0033] На ФИГ. 9 представлена блок-схема формовочного приспособления 900 в приведенном в качестве примера варианте реализации изобретения. Как показано на ФИГ. 9, формовочное приспособление 900 размещают на верхней части основания 940 в автоклаве 950. Корпус 910 окружает внутреннюю камеру 920 формовочного приспособления 900. Как показано на ФИГ. 9, корпус 910 содержит матрицу из гибкого /податливого материала 912, которая окружает элементы 914 из материала 916, выполненного с возможностью фазового перехода из одной фазы в другую. Корпус 910 также имеет внешнюю часть 918, на которую производят выкладку детали 960. При этом внутренняя камера 920 включает в себя материал 922 с памятью формы. Материал 922 может быть надут посредством отверстия 930 и вакуумного шланга 932, например при механической работе, выполняемой компрессором 934. С использованием формовочного приспособления 900 может быть изготовлена композитная деталь 960, включая нижнюю панель 970.

[0034] Ссылаясь, в частности, на чертежи, варианты реализации настоящего изобретения могут быть описаны в контексте способа 1000 изготовления и обслуживания летательного аппарата, как показано на ФИГ. 10, и летательного аппарата 1002, как показано на ФИГ. 11. Во время подготовки к производству показанный в качестве примера способ 1000 может включать разработку спецификации и проектирование 1004 летательного аппарата 1002 и материальное снабжение 1006. Во время производства осуществляют изготовление 1008 компонентов и сборочных узлов и интеграцию 1010 систем летательного аппарата 1002. После этого летательный аппарат 1002 может проходить этапы сертификации и доставки 1012 для ввода в эксплуатацию 1014. В процессе эксплуатации заказчиком летательный аппарат 1002 подпадает под регламентное техобслуживание и текущий ремонт 1016 (которые также могут включать в себя модернизацию, перенастройку, переоборудование и так далее).

[0035] Каждый из процессов способа 1000 может быть выполнен или осуществлен системным интегратором, третьей стороной и/или оператором (например, заказчиком). Для целей настоящего описания системный интегратор может включать в себя, помимо прочего, любое количество производителей воздушных летательных аппаратов и субподрядчиков по основным системам; третья сторона может включать в себя, помимо прочего, любое количество продавцов, субподрядчиков и поставщиков; а оператор может представлять собой авиакомпанию, лизинговую компанию, военную организацию, обслуживающую организацию и т.д.

[0036] Как показано на ФИГ. 11, летательный аппарат 1002, изготовленный согласно приведенному в качестве примера способу 1000, может включать в себя корпус 1018 с множеством систем 1020 и внутреннюю часть 1022. Примеры высокоуровневых систем 1020 включают в себя одну или более таких систем, как движительная система 1024, электрическая система 1026, гидравлическая система 1028 и система 1030 управления окружающей средой. Может быть включено любое количество других систем. Хотя показан пример, относящийся к аэрокосмической отрасли, принципы изобретения применимы к другим отраслям, например, автомобильной промышленности.

[0037] Устройства и способы, представленные в настоящем документе, могут быть использованы во время любых одного или более этапов способа 1000 изготовления и обслуживания. Например, компоненты или сборочные узлы, относящиеся к этапу 1008 изготовления, могут быть изготовлены или произведены аналогично компонентам или сборочным узлам, изготовленным во время эксплуатации летательного аппарата 1002. Также, один или более вариантов реализации устройства, вариантов реализации способа или их комбинаций могут быть использованы во время этапов 1008 и 1010 производства, например, с существенным ускорением сборки или снижением стоимости летательного аппарата 1002. Аналогично, один или более вариантов реализации устройства или вариантов реализации способов или их комбинаций могут быть использованы во время эксплуатации летательного аппарата 1002, например и без ограничения, для регламентного техобслуживания и ремонта 1016. Например, способы и системы, описанные в настоящем документе, могут быть использованы для этапов 1006, 1008, 1010, 1014 и/или 1016, и/или могут быть использованы для корпуса 1018 и/или внутренней части 1022, а также системы 1020, не ограниченной движительной системой 1024, электрической системой 1026, гидравлической системой 1028 и системой 1030 управления окружающей средой.

[0038] В одном варианте реализации изобретения слоистую конструкцию 400 отверждают с получением из нее композитной детали, которая содержит часть корпуса 1018, и изготавливается во время этапа 1008 изготовления компонентов и сборочных узлов. Эта композитная деталь затем может быть собрана вместе с летательным аппаратом при интеграции 1110 систем и далее может быть использована при эксплуатации 1014 до тех пор, пока износ не сделает деталь непригодной для использования. Затем, при регламентном техобслуживании и текущем ремонте 1016 деталь 140 может быть выброшена и заменена новой деталью. Формовочное приспособление 100 может быть использовано во время всего процесса изготовления 1008 компонентов и сборочных узлов для изготовления композитных деталей.

[0039] Любые из различных элементов управления, показанных на чертежах или описанных в настоящем документе, могут быть реализованы в виде аппаратных средств, программного обеспечения, прошивки и/или какой-либо комбинации указанных средств. Например, элемент может быть реализован в виде специальных аппаратных средств. Элементы специальных аппаратных средств могут называться "процессорами", "контроллерами" или какими-либо аналогичными терминами. Функции при обеспечении их реализации процессором могут быть реализованы одним специальным процессором, одним общим процессором или множеством отдельных процессоров, некоторые из которых могут использоваться совместно. Кроме того, явное использование термина "процессор" или "контроллер" не следует истолковывать как ссылку исключительно на аппаратные средства, способные на выполнение программного обеспечения, и указанный термин может неявно включать, без ограничения, процессор цифровой обработки сигналов (DSP), аппаратные средства, сетевой процессор, специализированную интегральную схему (ASIC) или другие схемы, программируемую пользователем вентильную матрицу (FPGA), постоянное запоминающее устройство (ROM) для хранения программного обеспечения, оперативную память (ОЗУ), энергонезависимое запоминающее устройство, логический или какой-либо другой физический аппаратный компонент или модуль.

[0040] Также элемент может быть реализован в виде инструкций, исполняемых процессором или компьютером для реализации функций элемента. Некоторые примеры инструкций представляют собой программное обеспечение, программный код и прошивку. Инструкции могут быть сохранены на устройствах хранения данных, выполненных с возможностью считывания с помощью процессора. Некоторые примеры устройств хранения данных представляют собой цифровые или твердотельные запоминающие устройства, магнитные носители информации, такие как магнитные диски и магнитные ленты, жесткие диски или оптически считываемые цифровые носители данных.

Таким образом, в целом, согласно первому аспекту настоящего изобретения предложено:

А1. Устройство, содержащее:

формовочное приспособление (100), содержащее:

корпус (110), содержащий податливую матрицу (112), охватывающую элементы (114) из материала (116), выполненного с возможностью фазового перехода из одной фазы в другую, которые являются жесткими при температуре ниже порогового значения и которые являются податливыми после фазового перехода при пороговой температуре; и

внутреннюю камеру (120), выполненную с возможностью создания в ней увеличенного давления и окруженную корпусом.

А2. Также предложено устройство по параграфу А1, в котором:

внутренняя камера выполнена с возможностью создания в ней увеличенного давления, когда корпус является податливым, для поддержки корпуса во время отверждения слоистой конструкции (400) с получением из нее композитной детали, а также выполнена с возможностью создания в ней уменьшенного давления, когда корпус является податливым, для отведения формовочного приспособления от композитной детали после завершения отверждения.

A3. Также предложено устройство по параграфу А1, в котором:

корпус выполнен с возможностью возврата в жесткое состояние при его охлаждении при пороговой температуре и осуществлении еще одного фазового перехода.

А4. Также предложено устройство по параграфу А1, в котором:

фазовый переход приводит к тому, что корпус остается жестким при температуре ниже порогового значения и становится податливым при температуре выше порогового значения.

А5. Также предложено устройство по параграфу А1, в котором:

внутренняя камера выполнена с возможностью создания в ней увеличенного давления при температуре выше порогового значения для прижатия корпуса к слоистой конструкции, размещенной на внешней части (918) корпуса и отверждаемой с получением из нее композитной детали.

А6. Также предложено устройство по параграфу А1, в котором:

материал с памятью формы содержит открытопористый пеноматериал, который остается твердым при температуре выше порогового значения.

А7. Также предложено устройство по параграфу А1, в котором:

корпус также содержит отверстие (930), выполненное с возможностью переноса газа во внутреннюю камеру.

Согласно еще одному аспекту настоящего изобретения предложено:

В1. Устройство, содержащее:

формовочное приспособление (100), содержащее:

корпус (110), имеющий внешнюю часть (918), которая задает форму для формования слоистой конструкции (400), которая будет подвергнута отверждению с получением из нее композитной детали, при этом корпус содержит:

элементы (114) из материала (116), выполненного с возможностью фазового перехода из одной фазы в другую, которые придают жесткость корпусу при температуре ниже порогового значения и которые характеризуются фазовым переходом при пороговой температуре, приводящим к тому, что корпус становится податливым; и

податливый материал (112), который охватывает указанные элементы из материала, выполненного с возможностью фазового перехода из одной фазы в другую.

В2. Также предложено устройство по параграфу В1, в котором:

формовочное приспособление также содержит:

внутреннюю камеру (120) внутри корпуса, выполненную с возможностью создания в ней увеличенного давления, когда корпус является податливым, с подачей давления к слоистой конструкции во время ее автоклавного отверждения и получения из нее композитной детали,

причем внутренняя камера выполнена с возможностью создания в ней уменьшенного давления после завершения отверждения и пока корпус остается податливым с обеспечением отведения корпуса от композитной детали.

В3. Также предложено устройство по параграфу В1, в котором:

внутренняя камера содержит открытопористый пеноматериал, который остается твердым при температуре выше порогового значения.

В4. Также предложено устройство по параграфу В2, в котором:

внутренняя камера содержит материал с памятью формы, который при атмосферном давлении при температуре выше порогового значения, восстанавливает форму формовочного приспособления.

В5. Также предложено устройство по параграфу В2, причем:

устройство также содержит отверстие (930), выполненное с возможностью переноса газа во внутреннюю камеру.

В6. Также предложено устройство по параграфу В1, в котором:

указанные элементы из материала, выполненного с возможностью фазового перехода из одной фазы в другую, содержат припой.

В7. Также предложено устройство по параграфу В1, в котором:

в жестком состоянии корпус выполнен с возможностью сохранения формы при воздействии давления выкладки жгутов, прикладываемого посредством машины для автоматизированного размещения волокон (AFP).

В8. Также предложено устройство по параграфу В1, в котором:

внешняя часть образует полученную выдавливанием трапецию.

В9. Также предложено устройство по параграфу В1, в котором:

внешняя часть задает форму внутренней поверхности стрингера летательного аппарата.

Согласно еще одному аспекту настоящего изобретения предложена:

С1. Система, содержащая:

формовочное приспособление (100), содержащее:

корпус (110), имеющий внешнюю часть (918), которая задает форму для формования слоистой конструкции (400), и содержащий:

элементы (114) из материала (116), выполненного с возможностью фазового перехода из одной фазы в другую, которые придают жесткость корпусу при температуре ниже порогового значения и которые характеризуются фазовым переходом при пороговой температуре, приводящим к тому, что корпус становится податливым; и

податливый материал (112), который охватывает указанные элементы из материала, выполненного с возможностью фазового перехода из одной фазы в другую; и

устройство (834) обеспечения давления воздуха, выполненное с возможностью повышения и понижения давления во внутренней камере (120) внутри корпуса для обеспечения изготовления слоистой конструкции.

С2. Также предложена система по параграфу С1, в которой:

корпус выполнен с возможностью возврата в жесткое состояние при его охлаждении до пороговой температуры и осуществлении еще одного фазового перехода.

С3. Также предложена система по параграфу С1, в которой:

формовочное приспособление также содержит:

внутреннюю камеру (120) внутри корпуса, выполненную с возможностью создания в ней увеличенного давления, когда корпус является податливым, с подачей давления к слоистой конструкции во время ее автоклавного отверждения с получением из нее композитной детали,

причем внутренняя камера выполнена с возможностью создания в ней уменьшенного давления после завершения отверждения и пока корпус остается податливым с обеспечением отведения корпуса от композитной детали.

С4. Также предложена система по параграфу С3, в которой:

внутренняя камера содержит открытопористый пеноматериал, который остается твердым при температуре выше порогового значения.

С5. Также предложена система по параграфу С3, в которой:

внутренняя камера содержит материал с памятью формы, который при атмосферном давлении при температуре выше порогового значения, возвращает форму формовочному приспособлению.

С6. Также предложена система по параграфу С3, причем:

система также содержит отверстие (930), выполненное с возможностью переноса газа во внутреннюю камеру.

С7. Также предложена система по параграфу С1, в которой:

указанные элементы из материала, выполненного с возможностью фазового перехода из одной фазы в другую, содержат припой.

С8. Также предложена система по параграфу С1, в которой:

в жестком состоянии корпус выполнен с возможностью сохранения формы при воздействии давления выкладки жгутов, прикладываемого посредством машины для автоматизированного размещения волокон (AFP).

С9. Также предложена система по параграфу С1, в которой:

внешняя часть образует полученную выдавливанием трапецию.

С10. Также предложена система по параграфу С1, в которой:

внешняя часть образует внутреннюю поверхность стрингера летательного аппарата.

Согласно еще одному аспекту настоящего изобретения предложено:

D1. Способ, включающий:

выкладку слоистой конструкции (400) из составного материала на внешнюю часть (918) формовочного приспособления (100), имеющего жесткий корпус (110) (202);

нагрев формовочного приспособления до пороговой температуры, при которой происходит фазовый переход материала (116), выполненного с возможностью фазового перехода из одной фазы в другую, в формовочном приспособлении с обеспечением того, что корпус становится податливым (204); и

повышение давления во внутренней камере (120) формовочного приспособления для приложения давления к слоистой конструкции при ее отверждении с получением из нее композитной детали (206).

D2. Также предложен способ по параграфу D1, согласно которому:

материал, выполненный с возможностью фазового перехода из одной фазы в другую. содержится во множестве элементов (114) внутри корпуса.

D3. Также предложен способ по параграфу D1, также включающий:

уменьшение давления во внутренней камере после завершения отверждения и пока корпус остается податливым с отведением формовочного приспособления от композитной детали.

D4. Также предложен способ по параграфу D1, согласно которому:

температуру формовочного приспособления увеличивают путем размещения формовочного приспособления в автоклаве (500).

D5. Также предложен способ по параграфу D4, согласно которому:

давление во внутренней камере увеличивают, пока формовочное приспособление находится в автоклаве.

D6. Также предложен способ по параграфу D5, согласно которому:

увеличение давления во внутренней камере включает увеличение давления во внутренней камере так, чтобы оно было согласовано с давлением, прикладываемым к внешней поверхности слоистой конструкции посредством автоклава во время отверждения.

Хотя в настоящем документе описаны конкретные варианты реализации изобретения, объем данного изобретения не ограничивается этими конкретными вариантами реализации изобретения. Объем настоящего изобретения определяется следующей формулой изобретения и любыми ее эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛТРУЗИОННЫЕ СИСТЕМЫ ДЛЯ ПРИДАНИЯ КОМПОЗИТНЫМ ДЕТАЛЯМ ПРОДОЛЬНОЙ КРИВИЗНЫ | 2018 |

|

RU2760375C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИТНОГО ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ПЕРЕПАДА ВАКУУМА | 2016 |

|

RU2687438C1 |

| ТРУБКА ИЗ ТЕРМОУСАДОЧНОЙ ПЛЕНКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОМПОЗИТНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2664999C2 |

| РЕБРИСТЫЕ КРОМОЧНЫЕ ОТВОДЯЩИЕ КОМПОНЕНТЫ ДЛЯ КОМПОЗИТНЫХ ПРОДУКТОВ | 2016 |

|

RU2740928C2 |

| Баллонная система для отверждения композитных деталей | 2016 |

|

RU2717523C2 |

| СПОСОБЫ И СИСТЕМЫ ОТВЕРЖДЕНИЯ МАТЕРИАЛОВ ВНУТРИ ПОЛОСТЕЙ | 2017 |

|

RU2736761C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОФИЛИРОВАННЫХ ЭЛЕМЕНТОВ ЖЕСТКОСТИ ИЗ КОМПОЗИТНОГО СЛОИСТОГО МАТЕРИАЛА С УМЕНЬШЕННЫМ ОБРАЗОВАНИЕМ СКЛАДОК | 2016 |

|

RU2727627C2 |

| Частичное отверждение термореактивных композитов | 2018 |

|

RU2768684C2 |

| СПОСОБЫ СОВМЕСТНОГО СОЕДИНЕНИЯ ПЕРВОГО ТЕРМОРЕАКТИВНОГО КОМПОЗИТА И ВТОРОГО ТЕРМОРЕАКТИВНОГО КОМПОЗИТА С ОБРАЗОВАНИЕМ ОТВЕРЖДЕННОЙ КОМПОЗИТНОЙ ДЕТАЛИ | 2018 |

|

RU2758430C2 |

| ОБРАЗОВАННЫЙ ВИТКАМИ ПОДАТЛИВЫЙ СЕРДЕЧНИК | 2015 |

|

RU2688576C2 |

Изобретение относится к получению композитных деталей методом отверждения слоистой конструкции. Формовочное приспособление содержит корпус и внутреннюю камеру. Корпус имеет внешнюю часть для размещения слоистой конструкции и состоит из податливой матрицы, охватывающей элементы из материала, выполненного с возможностью фазового перехода при пороговом значении температуры из одной фазы, в которой они являются жесткими, в другую фазу, в которой они являются податливыми. Внутренняя камера выполнена с возможностью создания в ней увеличенного давления при податливом состоянии корпуса для обеспечения его поддержания во время отверждения слоистой конструкции и уменьшенного давления при податливом состоянии корпуса для отведения формовочного приспособления от композитной детали после завершения отверждения. В результате обеспечивается удаление готовой композитной детали без разрушения формовочного приспособления. 3 н. и 9 з.п. ф-лы, 3 пр., 11 ил.

1. Формовочное приспособление (100) для изготовления композитной детали путем отверждения слоистой конструкции (400), содержащее:

корпус (110), выполненный с возможностью нахождения в жестком состоянии и перехода в податливое состояние, имеющий внешнюю часть (118) для размещения слоистой конструкции (400), задающую форму для ее формования, и состоящий из податливой матрицы (112), охватывающей элементы (114) из материала (116), выполненного с возможностью фазового перехода при пороговом значении температуры из одной фазы, в которой они являются жесткими при температуре ниже порогового значения, в другую фазу, в которой они являются податливыми, и

внутреннюю камеру (120), окруженную корпусом (110) и выполненную с возможностью создания в ней увеличенного давления при податливом состоянии корпуса для обеспечения его поддержания во время отверждения слоистой конструкции (400) с получением из нее композитной детали и уменьшенного давления при податливом состоянии корпуса для отведения формовочного приспособления (100) от композитной детали после завершения отверждения.

2. Приспособление по п. 1, отличающееся тем, что корпус выполнен с возможностью возврата из податливого состояния в жесткое состояние при его охлаждении до температуры ниже порогового значения и осуществлении еще одного фазового перехода.

3. Приспособление по п. 1, отличающееся тем, что корпус выполнен с возможностью перехода в податливое состояние при температуре выше порогового значения.

4. Приспособление по п. 1, отличающееся тем, что внутренняя камера выполнена с возможностью увеличения в ней давления при температуре выше порогового значения для прижатия корпуса к слоистой конструкции (400), размещенной на внешней части (118) корпуса и отверждаемой с получением из нее композитной детали.

5. Приспособление по п. 1, отличающееся тем, что внутренняя камера содержит материал с памятью формы, содержащий открытопористый пеноматериал, который остается твердым при температуре выше порогового значения.

6. Приспособление по п. 1, отличающееся тем, что корпус выполнен с отверстием (930) для подачи во внутреннюю камеру (120) газа.

7. Система для изготовления композитной детали путем отверждения слоистой конструкции (400), содержащая:

формовочное приспособление (100) по п. 1 и

устройство (834) для обеспечения давления воздуха, выполненное с возможностью повышения и понижения давления во внутренней камере (120) внутри корпуса (110) для обеспечения формования слоистой конструкции (400).

8. Система по п. 6, отличающаяся тем, что она выполнена с возможностью осуществления отверждения в автоклаве.

9. Способ изготовления композитной детали путем отверждения слоистой конструкции (400), который осуществляют с использованием формовочного приспособления (100) по п. 1, включающий:

выкладывание слоистой конструкции (400) из составного материала на внешнюю часть (118) формовочного приспособления (100), корпус (110) которого находится в жестком состоянии,

нагрев формовочного приспособления до порогового значения температуры, при котором происходит фазовый переход материала (116) элементов (114) корпуса (110) в фазу, обеспечивающую податливое состояние корпуса (110),

увеличение давления во внутренней камере (120) для приложения давления к слоистой конструкции (400) при ее отверждении с получением из неё композитной детали (206) и

уменьшение давления во внутренней камере (120) после завершения отверждения и отведение формовочного приспособления (100) от композитной детали при нахождении корпуса (110) в податливом состоянии.

10. Способ по п. 9, отличающийся тем, что нагрев формовочного приспособления (100) осуществляют путем его размещения в автоклаве (500).

11. Способ по п. 10, отличающийся тем, что давление во внутренней камере (120) увеличивают при нахождении формовочного приспособления (100) в автоклаве (500).

12. Способ по п. 11, отличающийся тем, что увеличение давления во внутренней камере (120) осуществляют с обеспечением согласования с давлением, которое прикладывают к внешней поверхности слоистой конструкции (400) в автоклаве (500) во время отверждения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2002 |

|

RU2262551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| Устройство для определения толщины упругого неметаллического листового материала | 1961 |

|

SU146495A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2020-11-19—Публикация

2017-01-30—Подача