Изобретение относится к электротехнической промышленности и может быть использовано при производстве литиевых аккумуляторов с катодами на основе литий-ванадий фосфатов. Катоды литиевых аккумуляторов являются композиционными материалами: они представляют собой смесь активной массы, связующего (фторопласт) и электропроводной добавки (сажа, графит). В качестве активной массы катода в настоящее время широко применяется литий- ванадий фосфат [1].

Известен многостадийный способ изготовления литий-ванадий фосфата, который заключается в последовательности следующих операций [2].

Прежде всего, 1.89 г щавелевой кислоты (Н2С2О4⋅2H2O) и 0.91 г пентоксида ванадия (V2O5) в стехиометрическом отношении (3:1) растворяли в деионизованной воде при помешивании магнитной мешалкой при 60°С. После получения прозрачного синего раствора к нему добавляли 1.73 г NH4H2PO4, 1.03 г LiNO3 и различные количества лимонной кислоты (C6H8O7), после чего раствор перемешивали в течение 12 ч при температуре 70°С для испарения воды. Количества лимонной кислоты были равны 0, 1.0, 2.0 и 4.0 г. Затем полученную смесь растирали и нагревали при 750°С в течение 6 ч в потоке газообразного азота. Полученное соединение имеет общую формулу Li3V2(PO4)3 и циклируется в диапазоне потенциалов 3,2-4,3 В относительно литиевого электрода. Недостатками этого способа являются его длительность, а также низкая электронная проводимость Li3V2(PO4)3 и, как следствие, неудовлетворительные разрядно-зарядные характеристики катодов.

Наиболее близким по технической сущности и достигаемым результатам является твердофазный способ изготовления Li3V2(PO4)3, который заключается в следующем: стехиометрические количества Li2CO3, V2O3 и (NH4)H2PO4 были тщательно перемешаны в ступке в течение 1 ч. После сухая смесь подвергался термическому разложению при 450°С в атмосфере Ar в течение 1 часа. Полученный порошок еще раз измельчают в ступке и затем прессуют в таблетку, которую нагревают при 900°С в атмосфере Ar в течение 5 ч [3]. К недостаткам твердофазного способа можно отнести энергоемкость процесса, невысокую дисперсность порошков Li3V2(PO4)3, что сказывается на емкости и ресурсе работы катода на его основе и аккумулятора в целом.

Техническая задача, решаемая изобретением, состоит в упрощении процесса получения литий-ванадий фосфата, повышение его дисперсности, емкости и ресурса катодов на его основе. Поставленная техническая задача достигается тем, что в известном способе изготовления литий-ванадий фосфата заключающемся в том, что проводят смешение оксида ванадия с аммоний дигидрофосфатом и гидрооксидом лития в сухом виде с последующей механоактивацией и 2-х стадийной термообработкой при температуре 750°С ч в течение 6.5 часов и при температуре 750°С в течение 4-х часов в атмосфере аргона, согласно изобретению на первой стадии проводят смешение оксида железа с аммоний дигидрофосфатом, а гидрооксид лития добавляют в процессе пластического течения при кручении под давлением не менее 2.1 ГПа и величинах относительной деформации 21-23.

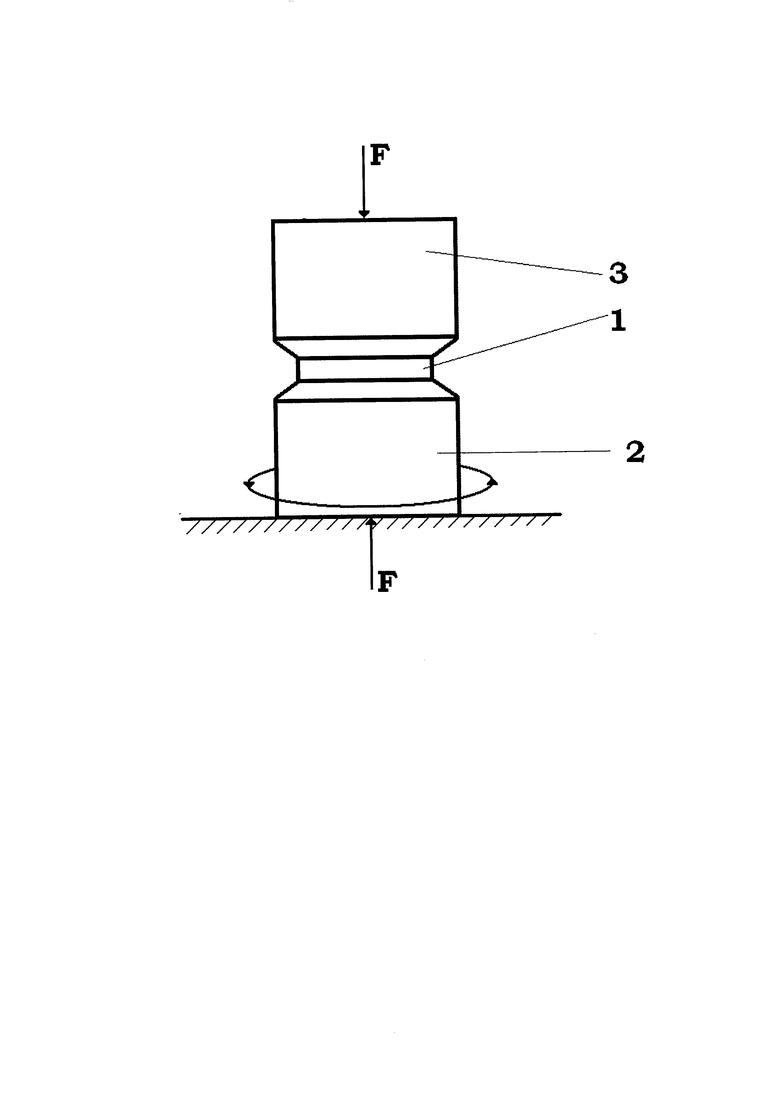

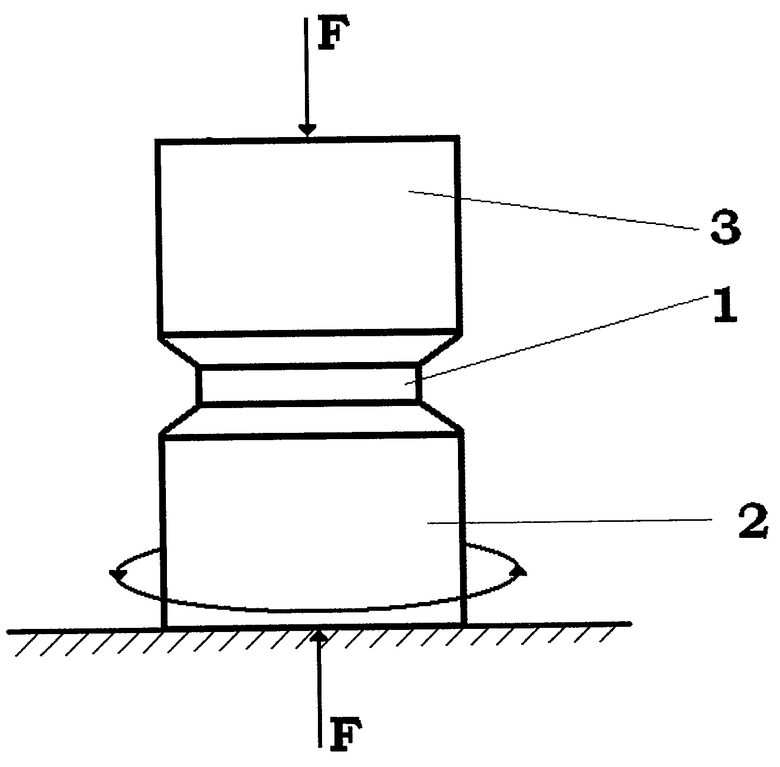

На рисунке схематично изображен способ изготовления активной массы катода литиевого аккумулятора, на котором обозначено: 1 - активная масса электрода, 2 - пуансон, 3 - наковльня Бриджмена.

Способ осуществляют следующим образом. V2O3 и NH4H2PO4 в соотношении 1:1.5 насыпают в керамическую чашку. Затем стеклянной палочкой их предварительно слегка перемешивают в сухом виде в течение пятнадцати секунд. Полученную массу помещают в муфельную печь и термообрабатывают при температуре 750°С в течение 6.5 часов в атмосфере аргона. Затем в керамической чашке смешивают промежуточный продукт с гидроксидом лития. На рисунке схематично представлен дальнейший процесс получения активной массы, а именно: полученную массу 1 насыпают на наковальню 2, прижимают сверху пуансоном 3 и помещают под пресс. Затем массу подвергают относительной деформации величиной 21-23 при давлении не менее 2.1 ГПа. В результате получают плоский диск, толщиной от 1,5 до 2 мм. Этот диск затем помещают в муфельную печь, где выдерживают при температуре 750°С в течение 4 часов в атмосфере аргона.

Аппаратура, на которой проводилось дополнительное перемешивание, позволяет подвергать исследуемые вещества одновременному воздействию одноосного сжатия и сдвиговым напряжениям, величина которых не превышает предела текучести материала при данном давлении. Особенностью аппаратуры данного типа является то, что по мере увеличения давления напряжение, необходимое для поддержания постоянной скорости пластического деформирования, увеличивается. При постоянном давлении напряжение, необходимое для удержания постоянной скорости пластического деформирования, остается постоянным. Пластическое течение на аппаратуре данного типа реализуется в том случае, когда сила поверхностного трения больше или равна пределу текучести обрабатываемого материала. Такое соотношение для исследуемых смесей возникает при давлениях порядка 2.1 ГПа, при меньших давлениях сжимающие вещества наковальня и пуансон проскальзывают по поверхности вещества и исходные порошкообразные материалы так и остаются в виде порошка. При давлениях выше 2.1 ГПа порошкообразные материалы компактируются, т.е. составляющие части подвергаются пластическому деформированию. При данной методике можно развивать в исследуемых материалах при давлении выше пороговых пластические деформации в большом диапазоне без нарушения сплошности образцов. В нашем случае пластическая деформация относится не к единичным частицам, из которых состоит смесь, а ко всему образцу, который представляет собой цилиндр. Для данной схемы воздействия и геометрии образцов необходимо применять представления о деформациях кручения при воздействии скручивающих напряжений на цилиндрическое тело. Указанные деформации можно охарактеризовать отношением длины винтовой линии, в которую при деформировании трансформируется образующая цилиндра, к начальной высоте цилиндра [4]. При относительной деформации менее 21 единиц получается недостаточное равномерное перемешивание компонентов, что приводит ухудшению электрохимических характеристик катода. При относительной деформации более 23 единиц после термообработки полученной смеси образуется фаза Li3V2(PO4)3 высокой упорядоченности, то есть характеризуется малым количеством структурных дефектов, что усложняет процесс диффузии иона лития по твердой фазе в процессе разряда источника тока и, соответственно, приводит к снижению разрядной емкости катода. При температуре ниже 750°С не получается фазово-однородный продукт: образуется Li3V2(PO4)3 с небольшими количествами примесей LiVPO5. При температуре выше 750°С образуется нестабильная структура Li3V2(PO4)3, которая характеризуется агрегатированием частиц - слипанием в крупные агрегаты. Они отличаются невысокими коэффициентами диффузии иона лития и, соответственно, повышенными поляризационными потерями. Обычно 4 часов достаточно для полного преобразования смеси в тонко дисперсную фазу Li3V2(PO4)3. Таким образом, выход вышеописанных параметров за указанные пределы приводит к снижению эффективности способа.

Реализация указанного способа позволяет увеличить емкость катодов и их ресурс на 20-25%, а также снизить энергозатраты за счет снижения температуры термообработки. Для осуществления способа необходимы пресс, пуансон, наковальня и муфельная печь.

Пример 1. 5.00 г смеси V2O3 и NH4H2PO4 в соотношении 1:1.5 помещали в муфельную печь и термообрабатывали при температуре 750°С ч в течение 6.5 часов в атмосфере аргона. Затем в керамической чашке смешивали полученный продукт с 28% гидроксида лития. Полученную массу подвергали относительной деформации величиной 21 при давлении 2.1 ГПа. Полученную массу затем помещали в муфельную печь, где выдерживали при температуре 750°С в течение 4 часов в атмосфере аргона. Из полученного литий-ванадий фосфата изготавливали катод литиевого аккумулятора: 5.01 г катодной массы с содержанием 1 Li3V2(PO4)3, сажи и фторопласта в соотношении 80:15:5 соединяли с токоотводом. После сборки аккумулятора Li- Li3V2(PO4)3 в типоразмере 316 его разрядная емкость составила 705 мА*ч в диапазоне напряжения 3,2-4,3 В на протяжении 120 циклов.

Пример 2. 5.10 г смеси V2O3 и NH4H2PO4 в соотношении 1:1.5 помещали в муфельную печь и термообрабатывали при температуре 750°С ч в течение 6.5 часов в атмосфере аргона. Затем в керамической чашке смешивали полученный продукт с 28% гидроксида лития. Полученную массу подвергали относительной деформации величиной 22 при давлении 2.1 ГПа. Полученную массу затем помещали в муфельную печь, где выдерживали при температуре 750°С в течение 4 часов в атмосфере аргона. Из полученного литий-ванадий фосфата изготавливали катод литиевого аккумулятора: 5.02 г катодной массы с содержанием Li3V2(PO4)3, сажи и фторопласта в соотношении 82:13:5 соединяли с токоотводом. После сборки аккумулятора Li- Li3V2(PO4)3 в типоразмере 316 его разрядная емкость составила 730 мА*ч в диапазоне напряжения 3,2-4,3 В на протяжении 125 циклов.

Пример 3. 4.98 г смеси V2O3 и NH4H2PO4 в соотношении 1:1.5 помещали в муфельную печь и термообрабатывали при температуре 750°С ч в течение 6.5 часов в атмосфере аргона. Затем в керамической чашке смешивали полученный продукт с 28% гидроксида лития. Полученную массу подвергали относительной деформации величиной 23 при давлении 2.1 ГПа. Полученную массу затем помещали в муфельную печь, где выдерживали при температуре 750°С в течение 4 часов в атмосфере аргона. Из полученного литий-ванадий фосфата изготавливали катод литиевого аккумулятора: 4.940 г катодной массы с содержанием Li3V2(PO4)3, сажи и фторопласта в соотношении 80:10:10 соединяли с токоотводом. После сборки аккумулятора Li- Li3V2(PO4)3 в типоразмере 316 его разрядная емкость составила 690 мА*ч в диапазоне напряжения 3,2-4,3 В на протяжении 115 циклов.

Во всех случаях литиевые аккумуляторы удовлетворяли требованиям ГОСТ по емкости, разрядному напряжению и ресурсу.

Преимущества предлагаемого способа заключаются в том, что он позволяет снизить затраты на процесс изготовления катода литиевого аккумулятора, увеличить его емкость и ресурс.

Таким образом, повышается эффективность настоящего способа в целом, чем он выгодно отличается от известных.

ИСТОЧНИКИ ИНФОРМАЦИИ, ПРИНЯТЫЕ ВО ВНИМАНИЕ

1. Косова Н.В., Девяткина Е.Т. // Доклады Академии Наук. 2014. Т. 458. №6. С. 676-679.

2. Чена Ж., Жаоа Н., Гуо Ф.-Ф. // Электрохимия, 2017, Т. 53, №4, С. 386-391.

3. Membreno N., Xiao P., Park K-S., Goodenough J.B., Henkelman G., Stevenson K.J. // J. Phys. Chem. 2013, V. 117, P. 11994-12002

4. Жорин B.A., Усиченко B.M., Епиколонян H.C. // Высокомолекулярные соединения, 1982, Т. 24, №9, С. 1889-1893.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2010 |

|

RU2424600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2010 |

|

RU2424599C1 |

| Способ получения катодного материала состава LiV(PO) | 2023 |

|

RU2801381C1 |

| КОМПОЗИТНЫЙ КАТОДНЫЙ МАТЕРИАЛ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА НА ОСНОВЕ LIV(PO)СО СТРУКТУРОЙ НАСИКОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2542721C1 |

| Способ изготовления активной массы катода литиевого аккумулятора | 2024 |

|

RU2827597C1 |

| Способ получения композиционного катодного материала на основе NaV(PO)F для натрий-ионных аккумуляторов | 2020 |

|

RU2747565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2005 |

|

RU2329570C2 |

| Способ изготовления активной массы катода литиевого аккумулятора | 2023 |

|

RU2815267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2012 |

|

RU2488196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2002 |

|

RU2230399C2 |

Изобретение относится к электротехнической промышленности и может быть использовано при производстве литиевых аккумуляторов с катодами на основе литий-ванадий фосфата. Техническим результатом изобретения является повышение технологичности процесса изготовления катода при увеличении его разрядной емкости. Указанный результат достигается за счет увеличения дисперсности литий-ванадий фосфата и увеличения коэффициента диффузии лития, для чего в способе проводят смешение оксида ванадия с аммоний дигидрофосфатом и гидрооксидом лития в сухом виде с последующей механоактивацией и 2-стадийной термообработкой при температуре 750°С в течение 6.5 часов и при температуре 750°С в течение 4-х часов в атмосфере аргона, при этом на первой стадии проводят смешение оксида ванадия с аммоний дигидрофосфатом, а гидрооксид лития добавляют в процессе пластического течения при кручении под давлением не менее 2.1 ГПа и величинах относительной деформации 21-23. 1 ил., 3 пр.

Способ изготовления активной массы катода литиевого аккумулятора, при котором проводят смешение оксида ванадия с аммоний дигидрофосфатом и гидрооксидом лития в сухом виде с последующей механоактивацией и 2-стадийной термообработкой при температуре 750°С в течение 6.5 часов и при температуре 750°С в течение 4-х часов в атмосфере аргона, отличающийся тем, что на первой стадии проводят смешение оксида ванадия с аммоний дигидрофосфатом, а гидрооксид лития добавляют в процессе пластического течения при кручении под давлением не менее 2.1 ГПа и величинах относительной деформации 21-23.

| КАТОД ДЛЯ АККУМУЛЯТОРА ЛИТИЙ-ИОННОЙ БАТАРЕИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩАЯ ЕГО БАТАРЕЯ | 2013 |

|

RU2616614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2012 |

|

RU2488196C1 |

| US 6514640 B1, 04.02.2003 | |||

| CN 111052461 A, 21.04.2020. | |||

Авторы

Даты

2020-12-17—Публикация

2020-07-16—Подача