Изобретение относится к электротехнической промышленности и может быть использовано при производстве литиевых аккумуляторов с катодами на основе диоксидмарганцевой шпинели (LiMn2O4). Катоды аккумуляторов являются композиционными материалами: они представляют собой смесь активной массы, связующего (фторопласт) и электропроводной добавки (сажа, графит). В качестве активной массы катода в настоящее время широко применяется диоксидмарганцевая шпинель [1].

Известен способ изготовления диоксидмарганцевой шпинели, который заключается в следующем: соль Мn(СН3СОО)2·4Н2O добавляется к раствору Li2СО3 в дистиллированной воде в количестве, необходимом, чтобы получить соотношение Mn/Li=2/1. В результате реакции образуется осадок, затем раствор упаривается сначала при температуре 85° С, затем при 200-300° С в течение 4 суток. Продукт имеет состав LiMn2O4.1 и циклируется при потенциале около 3 В [1]. Недостатками этого способа являются его длительность, плохая технологичность и низкая разрядная емкость электродов.

Наиболее близким по технической сущности и достигаемым результатам является термохимический способ изготовления диоксидмарганцевой шпинели, который заключается в следующем:

смесь оксида марганца (или соли марганца) смешивают с солями лития (или гидрооксидом лития), нагревают и выдерживают при повышенной температуре (200-700° С) в инертной среде или в воздушной атмосфере. Продуктами реакции могут быть вещества различного фазового и химического состава. Состав продуктов реакции зависит от соотношения компонентов и температуры. С повышением температуры синтеза и увеличением отношения Li/Mn возрастает вероятность получения LiMn2O4.

При температурах до 400° С-450° С и соотношении Li/Mn меньше 0,5 образуется в основном LiMnO2. При длительном нагревании (7 дней) γ -MnO2 (ЭДМ) в диапазоне температур от 200° С до 450° С образуется тетрагональная модификация диоксида марганца с параметрами решетки а=0,439-0,440 нм и с=0,286-0,290 нм [2, 3], которая при электрохимическом восстановлении в апротонном электролите превращается в ортогональную шпинель LixMnO2 с параметрами решетки а=0,997-1,027 нм, b=0,478-0,496 нм, с=0,283-0,285 нм. Путем взаимодействия рамсделита (r-МnО2, орторомбической модификации) с LiNO3 или LiOH при 300-370° С получают шпинелеподобный продукт состава LixMnO2 (х=0,2-0,3) [3]. Повышение температуры синтеза свыше 370° C приводит к появлению r-МnО3 и LixMn2-yO4 (0<х<0,33) в продуктах реакции. При взаимодействии MnO2 (ЭДМ) с LiNO3 при температуре 370° С и соотношении Li/Mn=0,33 в течение 20 часов образуется LiMnO2 с небольшими количествами примесей МnО2 и LiMn2O4. Продуктом взаимодействия этих же прекуспоров при температуре 500° С и отношении Li/Mn=0,5 в течение 24 часов является LiMn2O4 [4].

К недостаткам термохимического метода можно отнести длительность процесса и сложность регулирования химического состава и структуры продукта, что приводит к нестабильности энергетических параметров электрода (емкость, ресурс).

Техническая задача, решаемая изобретением, состоит в ускорении процесса получения диоксидмарганцевой шпинели, повышения ее емкости и ресурса. Поставленная техническая задача достигается тем, что в известном способе изготовления диоксидмарганцевой шпинели, заключающемся в том, что проводят смешение диоксида марганца с гидрооксидом лития с последующей термообработкой, согласно изобретению смешение диоксида марганца с гидрооксидом лития производят в сухом виде, после чего проводят дополнительное перемешивание компонентов в процессе пластического течения при кручении под давлением не менее 2,0 ГПа.

Кроме того, кручение осуществляют при величинах относительной деформации 22-24. Термообработка проводится при температуре 400° С в течение 20 часов.

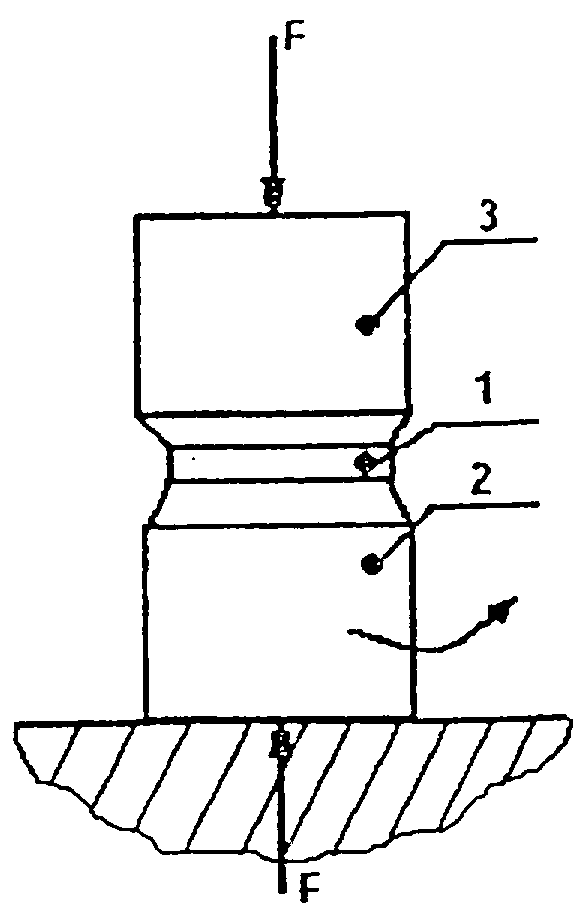

Способ осуществляют следующим образом. МnО2 и LiOH насыпают в керамическую чашку. Затем стеклянной палочкой их предварительно слегка перемешивают в сухом виде в течение 10-15 секунд. Полученную массу 1 насыпают на наковальню 2, прижимают сверху пуансоном 3 и помещают под пресс. Затем массу подвергают относительной деформации величиной 22-24 при давлении не менее 2,0 ГПа. Схематически это представлено на чертеже. В результате получается плоский диск толщиной 1-2 мм. Этот диск затем помещается в муфельную печь, где выдерживается при температуре 400° С в течение 20 часов в воздушной атмосфере.

Аппаратура, на которой проводилось дополнительное перемешивание, позволяет подвергать исследуемые вещества одновременному воздействию одноосного сжатия и сдвиговым напряжениям, величина которых не превышает предела текучести материала при данном давлении. Особенностью аппаратуры данного типа является то, что по мере увеличения давления напряжение, необходимое для поддержания постоянной скорости пластического деформирования, увеличивается. При постоянном давлении напряжение, необходимое для удержания постоянной скорости пластического деформирования, остается постоянным. Пластическое течение на аппаратуре данного типа реализуется в том случае, когда сила поверхностного трения больше или равна пределу текучести обрабатываемого материала. Такое соотношение для смесей МnО2 и LiOH возникает при давлениях порядка 2,0 ГПа, при меньших давлениях сжимающие вещества наковальня и пуансон проскальзывают по поверхности вещества и исходные порошкообразные материалы так и остаются в виде порошка. При давлениях выше 2,0 ГПа порошкообразные материалы компактируются, т.е. составляющие части подвергаются пластическому деформированию. При данной методике можно развивать в исследуемых материалах при давлении выше пороговых пластические деформации в большом диапазоне без нарушения сплошности образцов. В нашем случае пластическая деформация относится не к единичным частицам, из которых состоит смесь, а ко всему образцу, который представляет собой цилиндр. Для данной схемы воздействия и геометрии образцов необходимо применять представления о деформациях кручения при воздействии скручивающих напряжений на цилиндрическое тело. Указанные деформации можно охарактеризовать отношением длины винтовой линии, в которую при деформировании трансформируется образующая цилиндра, к начальной высоте цилиндра [5]. При относительной деформации менее 22 единиц получается недостаточное равномерное перемешивание компонентов, что приводит ухудшению электрохимических характеристик шпинели. При относительной деформации более 24 единиц после термообработки полученной смеси МnО2 и LiOH образуется фаза LiMn2O4 высокой упорядоченности, т.е. характеризуется малым количеством структурных дефектов, что усложняет процесс диффузии иона лития по твердой фазе в процессе разряда источника тока и, соответственно, приводит к снижению разрядной емкости электрода. При температуре ниже 400° С не получается фазовооднородный продукт: образуется LiMn2O4 с небольшими количествами примесей МnО2. 20 часов достаточно для полного преобразования смеси МnО2 и LiOH в тонкодисперсную фазу LiMn2O4. Таким образом, выход вышеописанных параметров за указанные пределы приводит к снижению эффективности способа.

Реализация указанного способа позволяет увеличить емкость катодов и их ресурс на 15-20%, а также значительно сокращает длительность процесса изготовления катода. Для осуществления способа необходимы пресс, пуансон, наковальня и муфельная печь.

Пример 1.5000 мг МnО2 смешивали с 5000 мг LiOH, затем подвергали дополнительному перемешиванию при кручении под давлением 2 ГПа и относительной деформации 22; полученную массу затем помещали в муфельную печь, где выдерживали при температуре 400° С в течение 20 часов в воздушной атмосфере. Из полученной литийдиоксидмарганцевой шпинели изготавливали катод аккумулятора: 5150 мг катодной массы с содержанием LiMn2O4, сажи и фторопласта в соотношении 88:10:2 соединяли с токоотводом. После сборки аккумулятора Li-LiMn2O4 в типоразмере 316 его разрядная емкость составила 650 мА· ч в диапазоне напряжения 3,7-2,5 В на протяжении 110 циклов.

Пример 2. 5100 мг МnО2 смешивали с 5090 мг LiOH, затем подвергали дополнительному перемешиванию при кручении под давлением 2,1 ГПа и относительной деформации 23; полученную массу затем помещали в муфельную печь, где выдерживали при температуре 400° С в течение 20 часов в воздушной атмосфере. Из полученной литийдиоксидмарганцевой шпинели изготавливали катод аккумулятора: 5300 мг катодной массы с содержанием LiMn2O4, сажи и фторопласта в соотношении компонентов 90:7:3 соединяли с токоотводом. После сборки аккумулятора Li-LiMnO2 в типоразмере 316 его разрядная емкость составила 730 мА· ч в диапазоне напряжения 3,7-2,5 В на протяжении 115 циклов.

Пример 3. 4900 мг МnO2 смешивали с 4900 мг LiOH, затем подвергали дополнительному перемешиванию при кручении под давлением 2,05 ГПа и относительной деформации 24; полученную массу затем помещали в муфельную печь, где выдерживали при температуре 400° С в течение 20 часов в воздушной атмосфере. Из полученной литийдиоксидмарганцевой шпинели изготавливали катод аккумулятора: 5200 мг катодной массы с содержанием LiMn2O4, сажи и фторопласта в соотношении компонентов 90:9:1 соединяли с токоотводом. После сборки аккумулятора Li-LiMnO2 в типоразмере 316 его разрядная емкость составила 690 мА· ч в диапазоне напряжения 3,7-2,5 В на протяжении 100 циклов.

Во всех случаях аккумуляторы удовлетворяли требованиям ГОСТ по емкости, разрядному напряжению и ресурсу.

Преимущества предлагаемого способа заключаются в том, что он позволяет снизить продолжительность процесса изготовления электрода литиевого аккумулятора, увеличить его емкость и ресурс.

Таким образом, повышается эффективность настоящего способа в целом, чем он выгодно отличается от известных.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Jang D.H., Shin Y.J. and other// J. Electrochem. Soc. 1996. V. 143.

2. Huang H. and Bruce P.G.// Proc. Intern. Workshop on Advanced Batteries. Osaka. 1995. P. 37.

3 Shu D., Yang Y. and other// Batteries for Portable Application and Electric Vehicles (BPAEV). 1997. P. 185-191 (прототип).

4. Pereira-Ramos J.P., Baffler N. and Pistoia G. "Cathodic materials for secondary Li batteries"// "Cathode materials synthesized by low temperature techniques". Germany, 2000, p. 319.

5. Жорин В.А., Усиченко В.М., Епиколонян Н.С. "Высокомолекулярные соединения", 1982, том 24, №9, с. 1889-1893.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2000 |

|

RU2168802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2005 |

|

RU2329570C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2010 |

|

RU2424600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2010 |

|

RU2424599C1 |

| Способ изготовления активной массы катода литиевого аккумулятора | 2023 |

|

RU2815267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАТОДА ЛИТИЕВОГО АККУМУЛЯТОРА | 2020 |

|

RU2738800C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ LiMnO СО СТРУКТУРОЙ ШПИНЕЛИ | 1998 |

|

RU2132818C1 |

| Способ изготовления активной массы анода литиевого аккумулятора | 2017 |

|

RU2658305C1 |

| Способ изготовления литиевых аккумуляторов электрохимической системы литий - литированный оксид ванадия | 2017 |

|

RU2648977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2012 |

|

RU2488196C1 |

Изобретение относится к электротехнической промышленности и может быть использовано при производстве литиевых аккумуляторов с катодами на основе диоксидмарганцевой шпинели. Техническим результатом изобретения является ускорение процесса получения диоксидмарганцевой шпинели и повышение таких параметров аккумуляторов, как емкость и ресурс. Согласно изобретению способ изготовления диоксидмараганцевой шпинели заключается в смешении диоксида марганца с гидрооксидом лития с последующей термообработкой, при этом смешение производят в сухом виде, после чего проводят дополнительное перемешивание компонентов в процессе пластического течения при кручении под давлением не менее 2,0 ГПа и величинах относительной деформации 22-24. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 2000 |

|

RU2168802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ПЕРВИЧНОГО ЭЛЕМЕНТА | 1995 |

|

RU2115197C1 |

| US 6267934 А, 31.07.2001 | |||

| J.Р | |||

| PEREIRA-RAMOS, N | |||

| AFFLER AND G.ISTOIA | |||

| Cathode matherials for secondary Li Battery | |||

| Cathode matherials sinthesized by low temperature techniques | |||

| Germany, 2000, р.319. | |||

Авторы

Даты

2004-06-10—Публикация

2002-05-30—Подача