Устройство для механических испытаний изделий относится к средствам для испытаний различных приборов и устройств на вибростендах, на стендах ударных нагрузок, на центрифугах и пр.

Почти всегда установка изделий в устройство для проведения испытаний является трудоемким процессом из-за возможного большого веса, нестандартной формы испытываемых изделий, высоких требований к надежности крепежа и, как следствие, из-за наличия дополнительных крепежных элементов на корпусах изделий и в устройствах для проведения механических испытаний, которые требуют совмещения друг с другом.

Известно устройство для механических испытаний в виде рамы с фиксатором и тремя пазами через 45 градусов, что сокращает трудоемкость при предустановке испытуемого изделия для проведения вибрационных испытаний по различным направлениям действия усилия [1].

Недостатком данного решения является, то, что в нем не описаны элементы, обеспечивающие начальную установку и крепление изделия в устройстве для испытаний.

Для проведения испытаний изделия необходимы приспособления, обеспечивающие установку и крепление этого изделия на испытательном стенде, желательно максимально соответствующие его креплению в аппаратуре применения.

Поэтому достаточно часто для проведения испытаний на испытываемое изделие устанавливают технологические ручки, держатели и пр.

Это обеспечивает возможность прочного закрепления такого корпуса в устройствах для проведения механических испытаний.

Наиболее близким к предлагаемому устройству является устройство для виброиспытаний радиоэлектронного блока [2] в виде короба, на опорной плите которого установлены штифты и сделаны отверстия для крепления испытуемого радиоэлектронного прибора.

Недостатками этого устройств являются трудоемкость установки испытуемого радиоэлектронного блока на оснастку, особенно в случае большого веса испытуемого изделия. По существу происходит «слепая» установка радиоэлектронного блока на штифты и отверстия для его крепления.

Техническим результатом, достигаемым в предлагаемом изобретении, являются уменьшение трудоемкости установки испытуемого изделия за счет повышения точности установки.

Точность установки обеспечивает также сохранность оснастки при размещении в ней изделия большой массы.

Дополнительным техническим результатом является повышение надежности крепежа испытываемого изделия.

Указанный технический результат достигается за счет того, что в устройстве для механических испытаний в виде короба с опорной плитой, на которой установлены штифты и сделаны отверстия для крепления, дополнительно на опорной плите установлены фиксирующие элементы.

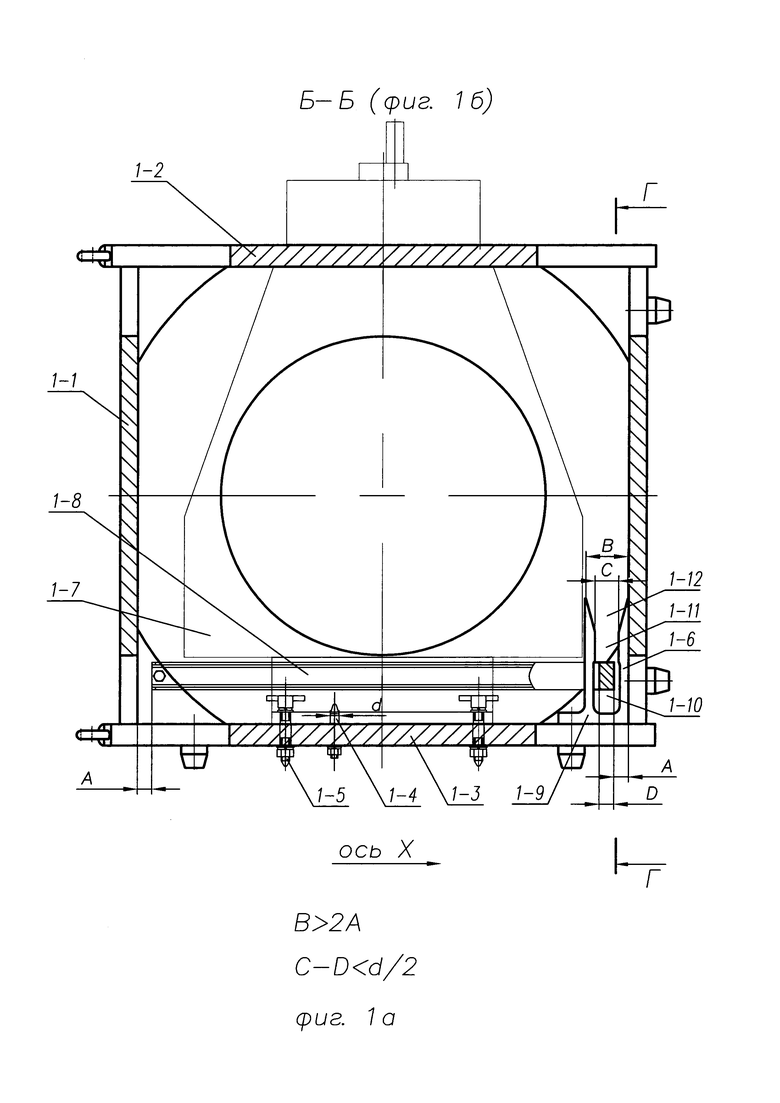

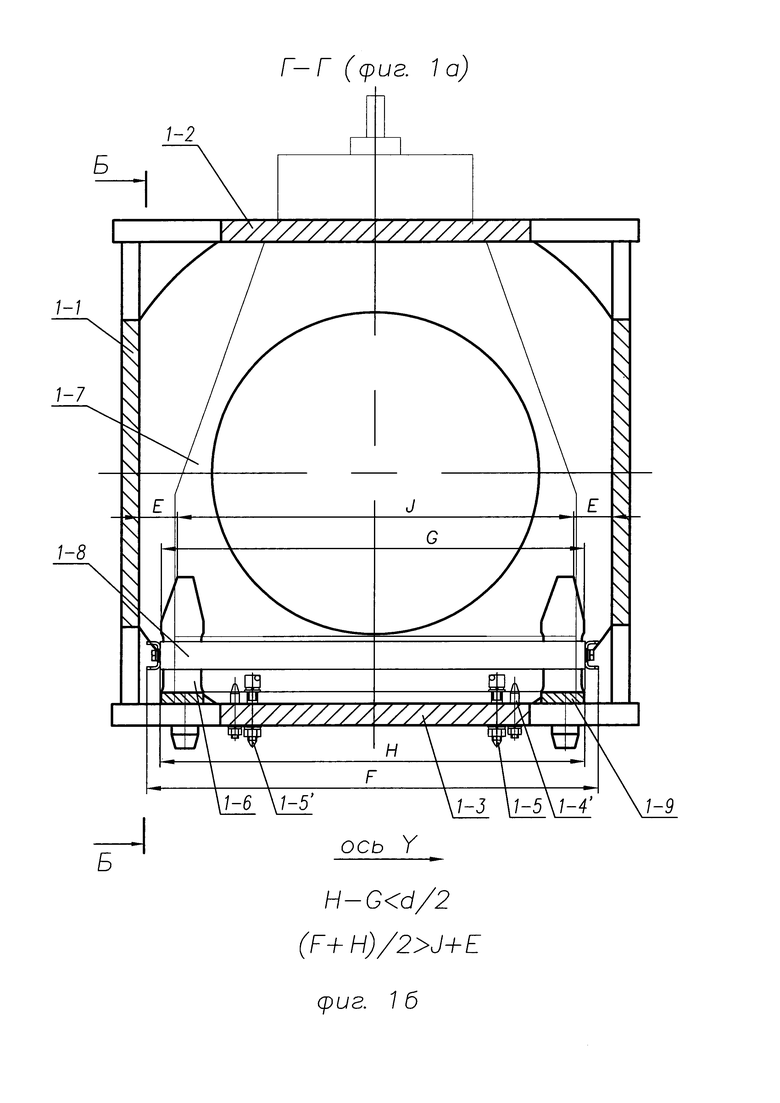

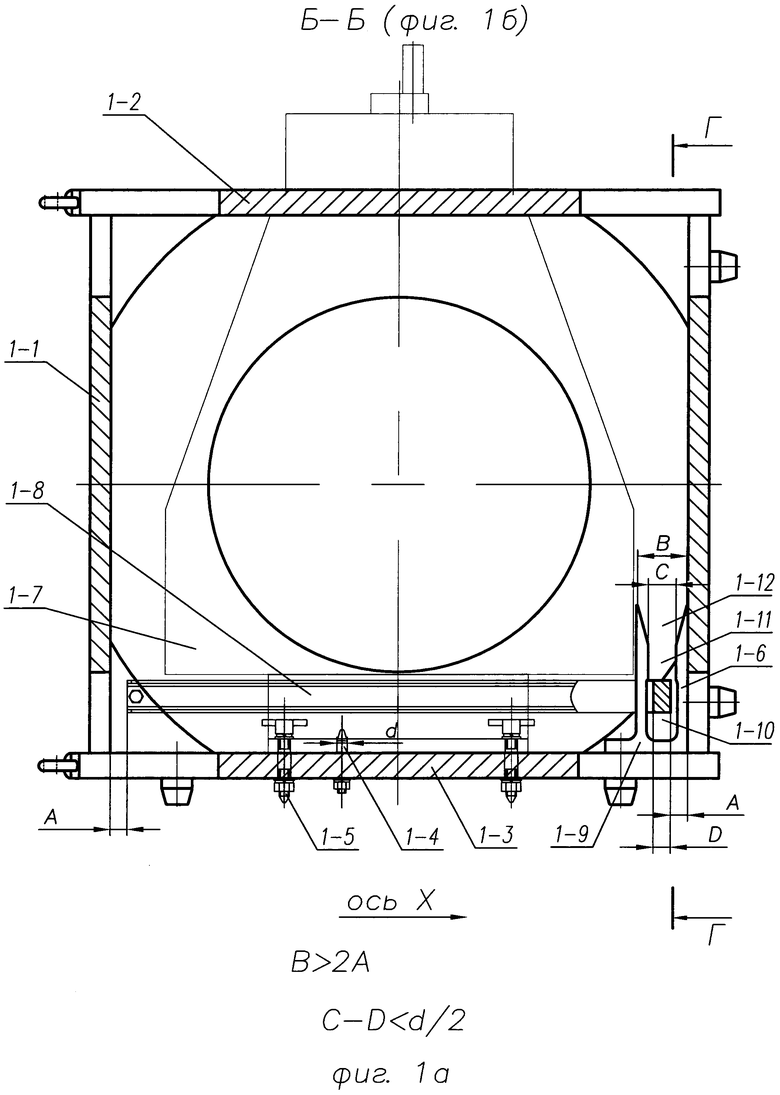

На фиг. 1а и 1б представлено устройство для механических испытаний изделия с ручкой.

Устройство для механических испытаний изделия имеет короб 1-1, съемную крышку 1-2, устанавливаемую на верхней торцевой части короба и крепящуюся к нему, например, болтами и опорную плиту 1-3, являющейся нижней гранью короба.

На поверхности опорной плиты 1-3 расположены штифты 1-4, на которые устанавливается испытываемое изделие.

Испытываемое изделие может крепиться на опорную плиту с помощью резьбового соединения, например, болтов, 1-5 и 1-5'.

На корпусе 1-7 испытываемого изделия установлены ручки 1-8 для удобства установки в короб и работы с испытываемым изделием и крепежные элементы, например, болты.

На поверхности опорной плиты установлены фиксирующие элементы 1-6.

Фиксирующие элементы состоят из раструбной (1-12), центрирующей (1-11) и стабилизирующей (1-10) частей. Основания (1-9) фиксирующих элементов крепятся на опорную плиту.

Фиксирующие элементы расположены так, что при размещении ручки 1-8 над основанием 1-9 в стабилизирующей части 1-10 фиксирующего элемента, штифты 1-4 на опорной плите и болты 1-5 на корпусе изделия совпадают с сопрягаемыми отверстиями в опорной плите и в корпусе этого испытываемого изделия.

Оси X и Y указаны стрелками на фиг. 1а и фиг. 1б. Ориентирование изделия при установке производится вдоль этих осей.

Количество штифтов и отверстий зависит от особенности конструкции, веса испытываемого изделия и требований к крепежу.

Для реализации требуемой точности установки испытываемого изделия и обеспечения надежности его крепежа, фиксирующих элементов может быть два или более.

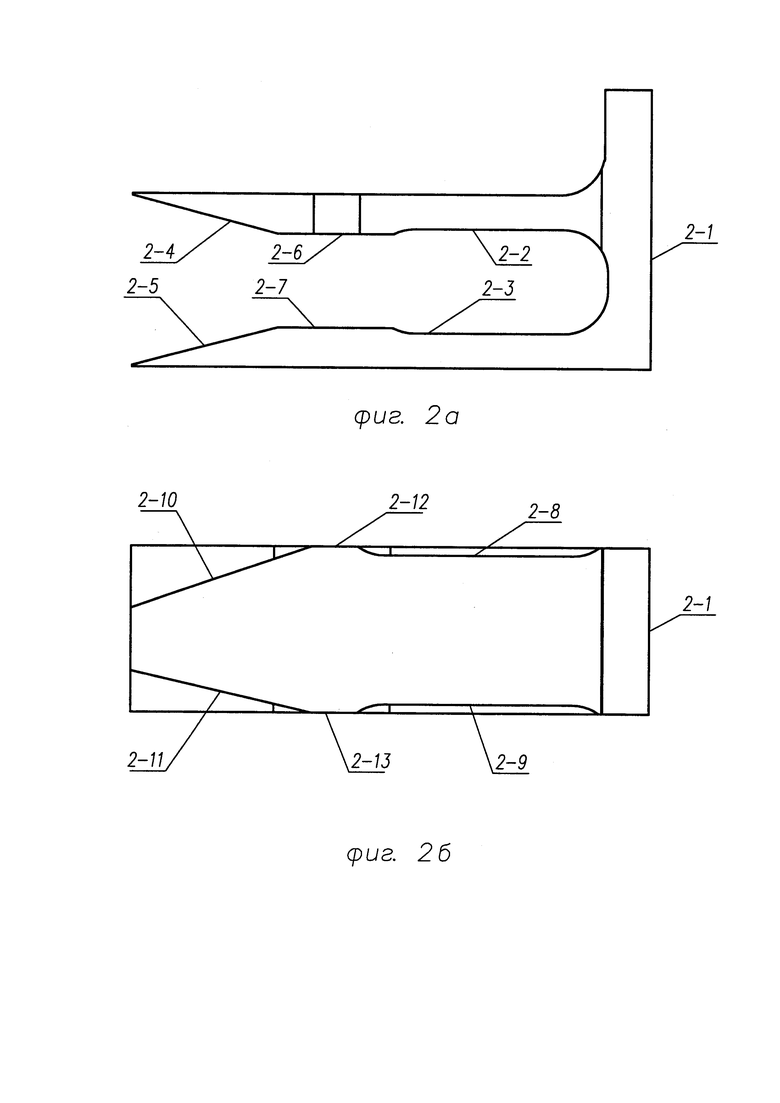

Фиксирующий элемент выполнен в виде детали, форма которой может быть описана как вилка с двумя зубцами, верхние части одного из которых расположены под углом к основанию вилки.

Описание конструкции фиксирующего элемента приводится на основании фиг. 2а и 2б.

Грань 2-1 является основанием подковообразного фиксирующего элемента, сопрягаемая с опорной плитой.

Пространство между гранями 2-2 и 2-3 является стабилизирующей частью фиксирующего элемента в направлении оси X.

Грани 2-5 и 2-6 расположены под углом к основанию фиксирующего элемента, образуя раструбную часть в направлении оси X фиксирующего элемента.

Пространство между внутренними гранями 2-6 и 2-7 образует центрирующую часть фиксирующего элемента в направлении оси X.

Грани 2-8 и 2-9 формируют стабилизирующую часть фиксирующего элемента, в направлении оси Y.

Грани 2-10 и 2-11 расположены под углом к основанию фиксирующего элемента, формируя раструбную часть фиксирующего элемента вдоль оси Y.

Грани 2-12 и 2-13 формируют центрирующую часть фиксирующего элемента в направлении оси Y.

Фиксирующий элемент изготавливается из монолитной заготовки, что обеспечивает его прочность.

Длина основания фиксирующего элемента составляет 10-30% от общей длины его ребер.

Толщина ребер 2-2 и 2-3 стабилизирующей части фиксирующего элемента может составлять 5-10% от их общей длины 1, толщина ребер раструбной части фиксирующего элемента может составлять 0,2-3% от общей длины.

Соотношения размеров длины и толщины ребер фиксирующего элемента определяются конструкцией и массой испытываемого изделия.

Отношение длины наклонной части ребер и их толщины к общей длине ребер и к длине основания фиксирующего элемента, то есть размеры раструбной и стабилизирующей частей фиксирующего элемента определяется прочностью, требуемой для захвата и стабилизации устанавливаемого изделия с учетом его размеров и массы.

Если расстояние между ребрами 2-2 и 2-3 соответствует толщине ручки, то эта часть фиксирующего элемента обеспечивает точное совмещение ручки испытываемого изделия с центром стабилизирующей части фиксирующего элемента. Однако из-за инерционности устанавливаемого изделия предусмотрены некоторые допуска размеров и размещения элементов устройства для испытаний.

Соотношение этих размеров показано на фиг. 1а и фиг. 1б.

Из рисунка 1а видно, что разница между шириной (С) центрирующей части фиксирующего элемента и шириной (D) ручки, расположенной в ней, меньше радиуса штифта (d/2), а максимальный размер (В) раструбной части фиксирующего элемента больше, чем удвоенное расстояние (А) от внутренней грани короба, с которой сопряжен фиксирующий элемент, до наружной поверхности ручки испытываемого изделия.

Такое соотношение размеров обеспечивает ориентацию испытываемого изделия с ручкой вдоль оси X.

Из фиг. 1б видно, что разница между внутренним размером ручки (Н) и размером (G) между центрирующими частями фиксирующих элементов меньше радиуса штифта (d/2), а полусумма наружного (F) и внутреннего (Н) размеров ручки больше суммы размеров (J) между раструбами в минимальных частях фиксирующих элементов и расстоянием (Е) от внутренней грани короба до раструбом в минимальной части фиксирующего элемента.

Такое соотношение размеров обеспечивает ориентацию испытываемого изделия с ручкой вдоль оси Y.

Соотношение размеров элементов устройства для испытаний обеспечивает корректную установку и стабилизацию движущегося массивного изделия, обладающего определенной инерционностью.

Установка в устройство для механических испытаний изделия и его функционирование осуществляется следующим образом.

Испытываемое изделие, например, с помощью электрического тельфера с чалочным приспособлением, опускается в короб.

Воронкообразная раструбная часть фиксирующего элемента обеспечивает попадание ручки корпуса испытываемого изделия в фиксирующее устройство в процессе установки в устройство для испытаний изделия.

Центрирующая часть фиксирующего элемента обеспечивает центровку изделия в устройстве.

С целью обеспечения точной установки испытываемого изделия на крепежные штифты 1-4 при спуске его в короб 1-1 обеспечивается размещение ручки 1-8 в фиксирующих элементах 1-6. На первоначальном этапе спуска изделия в короб 1-1 ручка 1-8 без дополнительных усилий размещается в раструбных частях фиксирующих элементов. При дальнейшем спуске изделия в короб 1-1 ручка размещается в центрирующих и стабилизирующих частях фиксирующих элементов последовательно. Это обеспечивает совпадение отверстий в корпусе изделия с крепежными штифтами 1-4, а отверстий в опорной плите с болтами 1-5 и 1-5' на корпусе изделия. В результате происходит точная посадка изделия на штифты 1-4 опорной плиты 1-3.

Процесс установки изделия контролируется визуально через отверстия в боковых гранях короба 1-1. Контроль положения ручки 1-8 просто и однозначно позволяет провести визуальный контроль установки испытываемого изделия в устройство для механических испытаний с фиксирующими элементами.

Затем устанавливают съемную крышку 1-2 и фиксируют ее положение на коробе 1-1 крепежными элементами.

Помимо снижения трудоемкости установки изделия, фиксирующие элементы обеспечивают дополнительную фиксацию испытываемого изделия в устройстве для проведения испытаний.

Далее, собранное модернизированное устройство с испытываемым изделием крепится к столу стенда.

Таким образом, фиксирующее устройство позволяет без дополнительных трудоемких затрат обеспечить точную установку испытываемого изделия в устройство для испытаний, сохранив оснастку без повреждений и обеспечив дополнительную фиксацию.

Предлагаемый способ установки массивных элементов весьма эффективен для установки их в любую оснастку с монтажными элементами.

Источники известности

1. Патент №176224, 10.04.2017, G01M 7/02;

2. Патент №181023, 03.07.2017.G01M 7/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВА ДЛЯ КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЭЛЕМЕНТА ОПТИКО-МЕХАНИЧЕСКОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2019 |

|

RU2727320C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ КОМПЕНСИРУЮЩЕГО РАСТРУБНОГО ПАТРУБКА | 1991 |

|

RU2035653C1 |

| Полевой топливозаправочный модуль на 4 точки заправки (ПТЗМ-4) | 2023 |

|

RU2812056C1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| РЫХЛИТЕЛЬ МЕЛИОРАТИВНЫЙ | 1997 |

|

RU2113076C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 1997 |

|

RU2114737C1 |

| Способ изготовления формообразующих элементов из неметаллических материалов | 1987 |

|

SU1512780A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2499939C2 |

| Полевой заправочный модуль на 4 точки заправки (ПЗМ- 4) | 2023 |

|

RU2821600C1 |

| СПОСОБ МОНТАЖА ВЕНТИЛИРУЕМОЙ ОБЛИЦОВКИ ЗДАНИЙ И КОНСТРУКЦИЯ ОГРАЖДЕНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2005 |

|

RU2307906C2 |

Изобретение относится к средствам для испытания различных приборов и устройств на стендах для механических испытаний. Устройство выполнено в виде короба, нижняя грань короба является опорной плитой, на которой установлены штифты и сделаны отверстия для крепежа испытываемого изделия с ручками, отверстиями и крепежными элементами. На внутренней поверхности опорной плиты установлены фиксирующие элементы, состоящие из раструбной, центрирующей и стабилизирующей частей, над основаниями фиксирующих элементов в стабилизирующей части фиксирующих элементов размещаются ручки испытываемого изделия. Штифты и отверстия на опорной плите совпадают с соответствующими монтажными отверстиями и болтами в корпусе испытываемого изделия. Разница между шириной (С) центрирующей части фиксирующего элемента и шириной (D) ручки, расположенной в ней, меньше радиуса штифта (d/2). Максимальный размер (В) раструбной части фиксирующего элемента больше, чем удвоенное расстояние (А) от внутренней грани короба до наружной поверхности ручки, а полусумма наружного (F) и внутреннего (Н) размеров ручки больше суммы размеров между раструбами в минимальных частях фиксирующих элементов (J) и расстояния (Е) от внутренней грани короба до раструба в минимальной части фиксирующего элемента, разница между внутренним размером ручки (Н) и расстоянием (G) между центрирующими частями фиксирующих элементов меньше радиуса штифта (d/2). Технический результат: уменьшение трудоемкости установки испытуемого изделия, повышение точности установки, сохранность оснастки при размещении в ней изделия большой массы, повышение надежности крепежа испытываемого изделия. 4 ил.

Устройство для механических испытаний в виде короба, нижняя грань короба является опорной плитой, на которой установлены штифты и сделаны отверстия для крепежа испытываемого изделия с ручками, отверстиями и крепежными элементами, отличающееся тем, что на внутренней поверхности опорной плиты установлены фиксирующие элементы, состоящие из раструбной, центрирующей и стабилизирующей частей, над основаниями фиксирующих элементов в стабилизирующей части фиксирующих элементов размещаются ручки испытываемого изделия, при этом штифты и отверстия на опорной плите совпадают с соответствующими монтажными отверстиями и болтами в корпусе испытываемого изделия за счет того, что разница между шириной (С) центрирующей части фиксирующего элемента и шириной (D) ручки, расположенной в ней, меньше радиуса штифта (d/2), максимальный размер (В) раструбной части фиксирующего элемента больше, чем удвоенное расстояние (А) от внутренней грани короба до наружной поверхности ручки, а полусумма наружного (F) и внутреннего (Н) размеров ручки больше суммы размеров между раструбами в минимальных частях фиксирующих элементов (J) и расстояния (Е) от внутренней грани короба до раструба в минимальной части фиксирующего элемента, разница между внутренним размером ручки (Н) и расстоянием (G) между центрирующими частями фиксирующих элементов меньше радиуса штифта (d/2).

| RU 181023 U1, 03.07.2018 | |||

| БОРТОВАЯ ПЕРЕНОСНАЯ КРЕПЬ | 0 |

|

SU176224A1 |

| 0 |

|

SU153800A1 | |

| CN 208026445 U, 30.10.2018. | |||

Авторы

Даты

2020-12-23—Публикация

2020-07-03—Подача