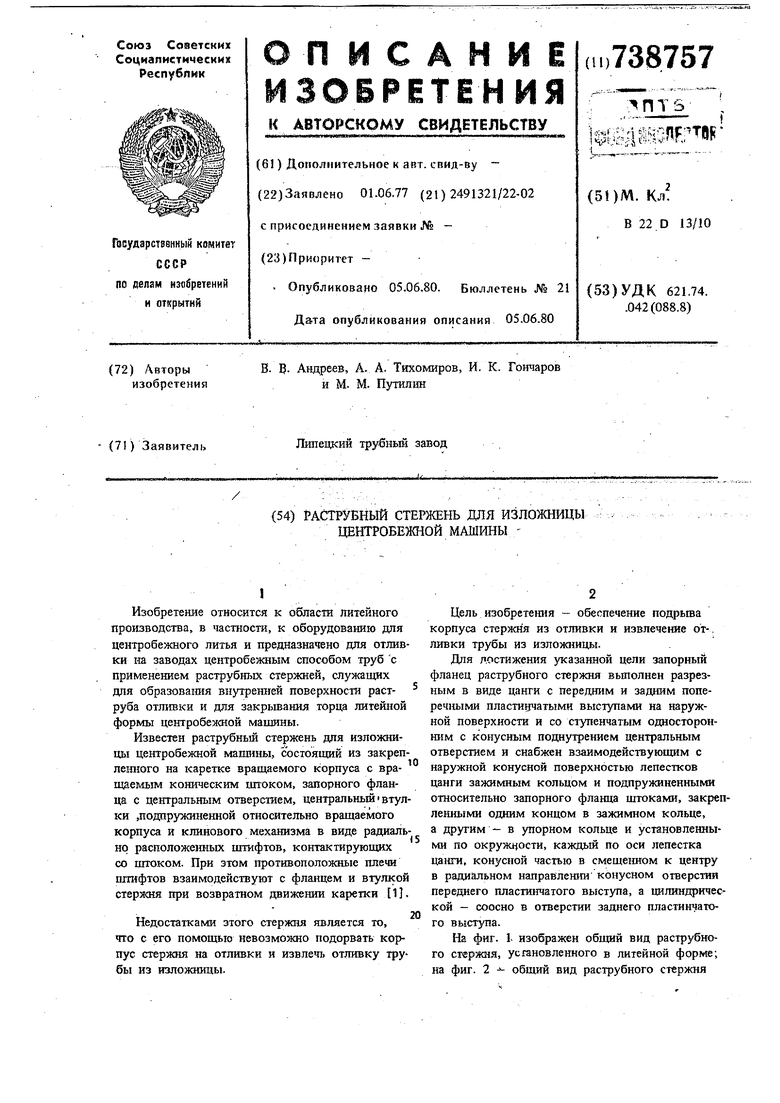

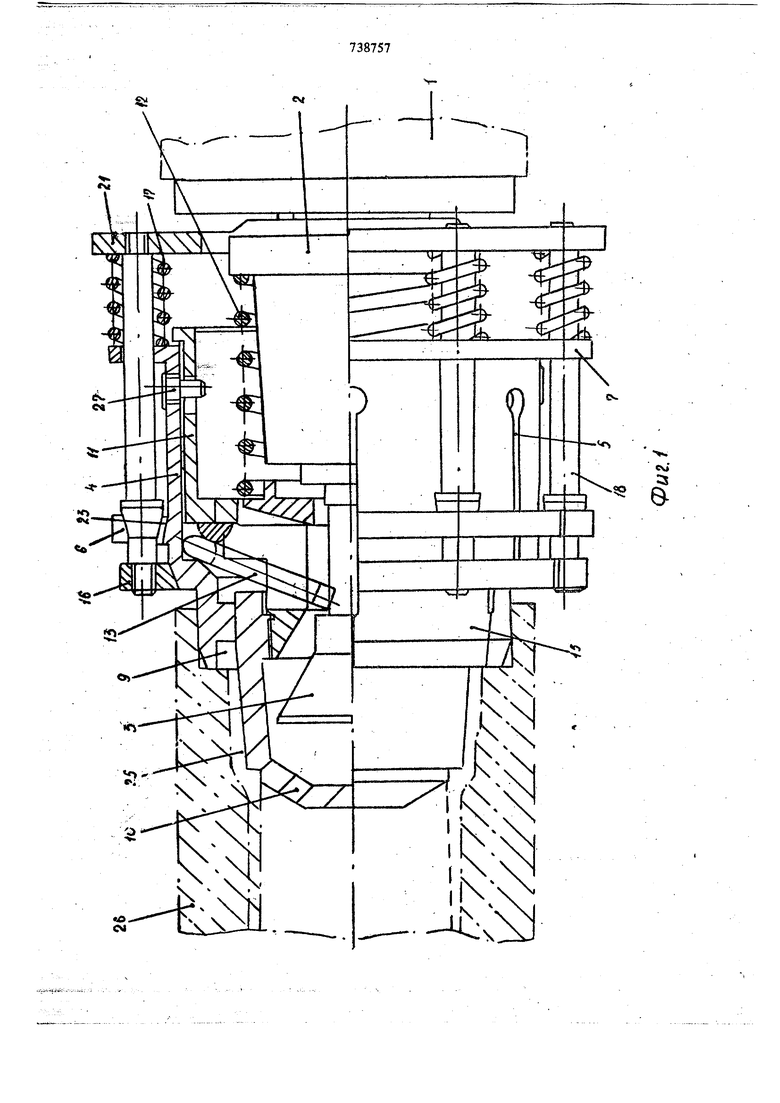

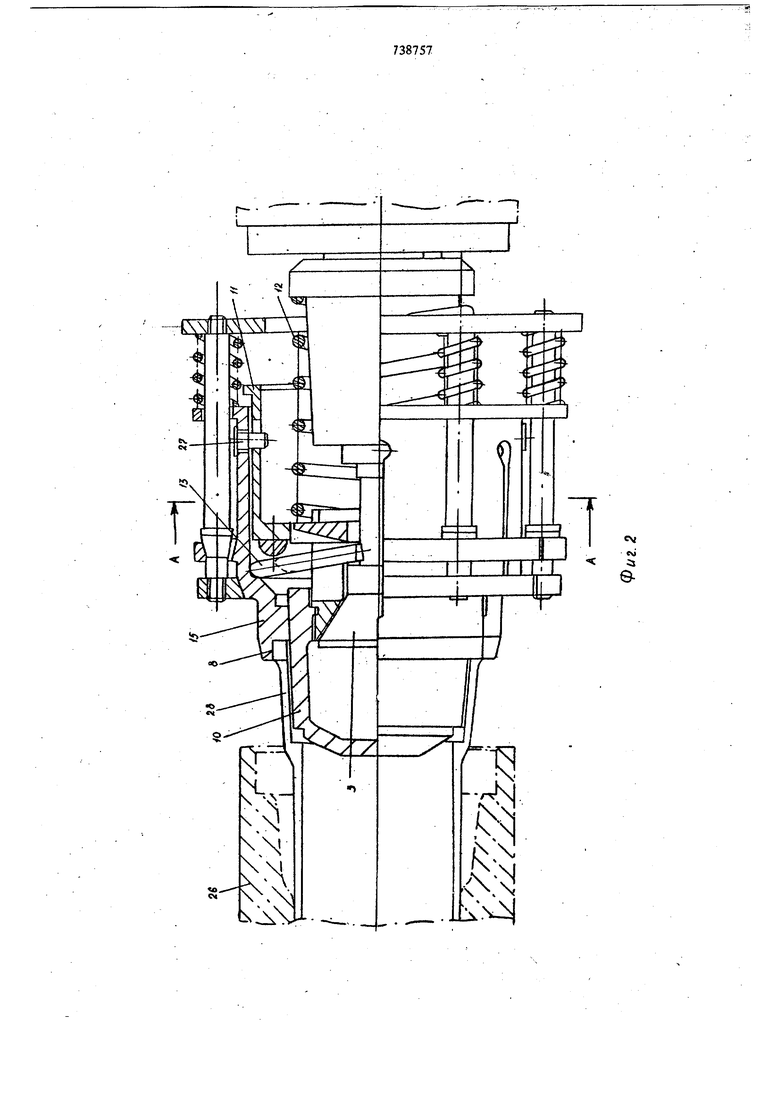

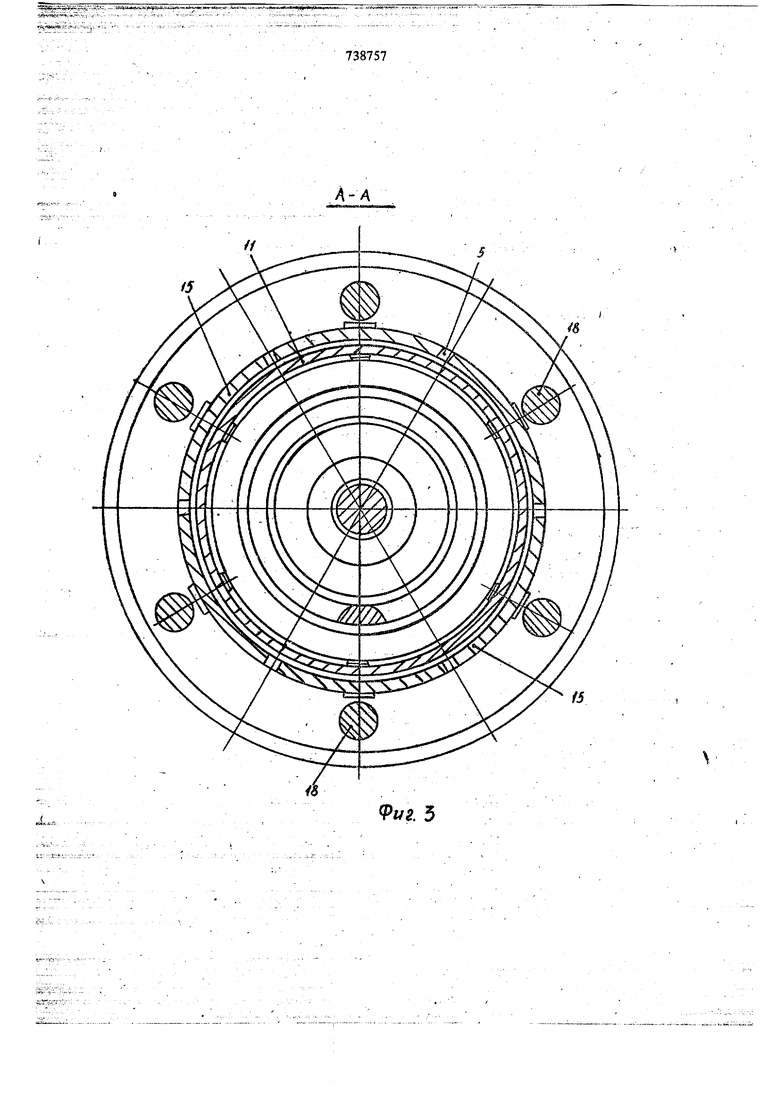

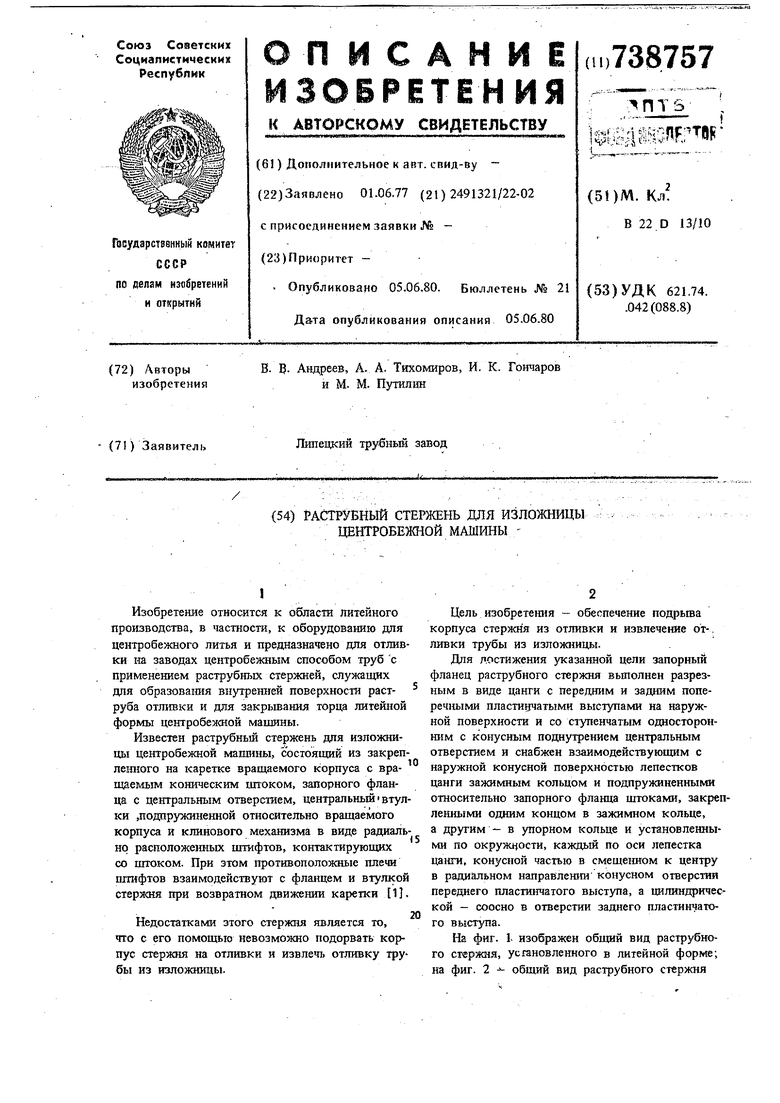

Изобретение относится к области литейного производства, в частности, к оборудованию для центробежного литья и предназначено для отливки на заводах центробежным способом труб с применением раструбш 1Х стержней, служащих для образова1шя внутренней поверхности раструба отливки и для закрьгоания торца литейной формы центробежной машины. Известен раструбный стержень для изложницы центробежной машины, состоящий из закрепленного на каретке вращаемого корпуса с вра щаемым коническим цп-оком, запорного фланца с центральным отверстием, центральный втулки ,подпрзгжиненной относительно вращаемого корпуса и клинового механизма в виде радиально расположегагых штифтов, контактирующих со штоком. При этом противоположные плечи штифтов взаимодействуют с фланцем и втулкой стержня при возвратном движении каретки 1. Недостатками этого стержня является то, что с его помощью невозможно подорвать корпус стержня на отливки и извлеч1 отливку трубы из изложницы. Цель изобретеш1я - обеспечение подрьгоа корпуса стержня из отливки и извлечение от-, ливки трубы из изложницы. Для постижения указанной цели запорный фланец раструбного стержня вьшолнен разрезным в виде цанги с передним и защшм поперечными пластинчатыми выступами на наружной поверхности и со ступенчатым односторонним с конусным поднутрением центральным отверстием и снабжен взаимодействующим с наружной конусной поверхностью лепестков цанги зажимным кольцом и подпружиненными относительно запорного фланца щтоками, закрепленными одним концом в зажимном кольце, а другим - в упорном кольце и установленными по окружности, каждый по оси лепестка цанги, конус1гой частью в смещенном к центру в радиальном направлении конусном отверстии переднего пластинчатого выступа, а цилиндрической - соосно в отверстии заднего пластинчатого выступа. На фиг. 1- изображен общий вид раструбного стержня, усгановленного в литейной форме; на фиг. 2 - общий вид раструбного стержня после подрьша корпуса стержня из отливки и начало извлечения отливки трубы; на фиг. 3 поперечный разрез фиг. 2; на фиг. 4 - тасть разреза раструбного стержня в увеличсшюм масштабе, изображающая лепестки цанп, образующие запорный фланец, в разжатом состоянии Растрзбиый стержень состоит из закрепленно го на каретке 1 вращаемого корпуса 2 с враща емым коническим штоком 3, запорного фланца 4, вьшолненного разрезным при помощи про резей 5 в виде цанги с перед1шм поперечным пластинчатым выступом 6 и задним выступом 7 га наружной поверхности, и размеще1шого в сту пеотатом одностороннем с конусным поднутрением 8 центральном отверстии 9 запорного флагща, формообразующего корпуса 10, стержня с це1ггральной втулкой 11, поджатой пружиной 12 относительно вращаемого корпуса. В радиальных отверстиях цеетральной В1улки размещень щтифты-кулачки 13 клинового механизма, взаимодействующие противоположными плечами с фла1щем и втулкой стержня при возвратном движении каретки. Запорный фланец снабжен взаимодействующим с наружной конусной поверхностью 14 лепестков 15 цанп зажимным кольцом 16 и поджатыми пруяданами 17 относительно пластинчатого выст)па запорного фланца, штоками 18, закреш1еши 1ми одним концом 19 в зажимном кольце, с другим концом 20 в упорном кольце 21 и установленными по окружности, каждый по оси лепестка цанги, конусной частью 22 в смещенном к центру в радиальном направлении конусном отверстии 23 переднего пластишгатого выступа, а цилтадрической частью соосно в отверстии 24 заднего пластинчатого выступа. Раструбный стержень работает следующим образом. В положегаш, изображенном на фиг. 1, раст рубньш стержень при помощи каретки установлен в раструбной части 25 изложницы 26 формообразующий корпус 10 и централыия втулка И максимально выдвинуты вперед в направ лении литейной формы, а щтиф ты-кулачки 13 клинового механизма от1слонены влево от вер.--..----.-1..:. тикальной оси, лепестки 15 цанги при помощи пружин 17 и зажимного кольца 16 стянуты к це1ггру так, что между ними экспериментально зазор и образован запорный фланец 4, закрывающий торец изложницы 26. Корпус 2, составной растрз ный стержень с клинрвьгм механизмом и разрезнымзапорным флащем 4 со штоками 18 и кольцами 16 и 21 вращаются вместе с изложницей 26 при заливке металла. После образования корки металла на внутренней поверхности раструбной части 25 отливки трубы, не прекращая вращейне изложишца 73 4 6 и заливку цилиндрической части трубы, возвратным движением отводят ка1эетку 1 на расчетное расстояние (paBfipe в кошсретном 50 мм), необходдмое для ртклоне1шя вправо штифтов-кулачков 13 клинового мехашзма, и подрывают корпус 10 стержня относительно отливки на Некоторое расстояние с образованием зазора между корпусом и отливкой и с возв.ратным движегстем корпуса стерж-тш опгосителыю запорного фланца 4. Окончаюю подрьша корпуса стержня фиксируется посадкоГЕ конусного штока 3 в конич ское гнездо В1улки 11 и возвратное движение каретки 1 прекращается. Затем производится выдержка до полного образования цилиндрической части трубы и кристаллизации металла отливки для последующего извлечения отливки при получении короткой отливки трубы. При отливке длинной трубы в 153ЛОЖ1Щ11у-КрИСталлИзатор заливка металла с образованием цилиндрической части трубы и извлечение трубы, согласовагаюе со скоростью заливки металла и кристаллизаш1И отливки, происходят одноВремешю без остановки движения каретки до прекращения подачи металла в изложницу и получения трубы задагшого размера. В первом случае после подрыва корпуса 10 стержня и вьщерхжи, а вовтором случае сра3J после подрыва стержня каретка 1 продолжает движение назад и вьшодит фланец 4 из изложницы 26 при помощи втулки 11, захватьшающей Kpintbi болтов 27, ввернутых вО фланец 4, а вместе с ним и отливку трубы 28 из формы, так как фланец раструбной части отливки трубы образован в ступенчатом одностороннем с конусным поднутрением 8 центральном отверстии 9 запорного флавда 4, то благодаря наличию конусного поднутрения 8 отливка трубы 28 надежно удерживается за фланец раструбной частя при ее извлечении (см. фиг.2). Под извлекаемую из ИЗЛОЖРШЦЫ 26 отливку трубы для удержания ее в горизонтальном толожегага подводятся поддерживающие ролики (на чертеже не показано), .после полного извлечения отливки трубы 28 упорное кольцо 21 упирается в ролики 29 (см. фиг. 4), пружины 17 сжимаются, штокн 18 входят конусными частями 22 в KOHyciibie отверстия 23 пласт1-1нчатого выступа 6, смещенные к центру в рад 1альном направлении относительно оси щтока 18, одновреметго зажимное кольцо 16 смещается по конусной поверхности 14 и лепестки 15 запорного флавда расходятся, образуя днаметралыплй зазор между большим наружным диаметром фланца раструба отливки 28 и меньшим диа йстром конусного поднутрения 8 ступенчатого односторогтегО отверстия 9 и

запорный . фланец 4, захватываемый концами болтов 27 при помощи втулки 11, ашмается с отливки оддювреме1то с корпусом 10 раструбного стержня, который извлекается из отл1гвки трубы 28 раструба трубы. При этом ролики 29 смещаются движе1шем каретки 1 на велиш- ну, достаточную для. освобождения отливки трбы 28 от корпуса 10 раструбного стержня, и возпрат юе двйжегше карепси 1 прекращается. .

Освободившаяся отливка грубы следует по технологическому потоку для нанесения на нее антикоррозийного покрытия, раструбный стержень охлаждается водой и на формообразующую поверхность корпуса 10 окунаьшем наносится покрытие,

Повторение цикла на«шнают с установки раструбного стержня поступательным движением каретки 1 в раструбную часть 25 изложгшцы 26, при этом упорнъге ролики 28 становятся в исходное положсише, пружины 1 разжнманзтся, выводя конусные части 22 щтоков 18 на некоторую величину из кoнycныx отверстий 23 и одновременно сжимая зажимнь М кольцом 16 лепестки 15 к центру, вьШирая между ними зазор, штифты-кулачки клинового механизма отклоняются влево, а корпус 10 стержня максимально выдвигается внеред относительно запорного фланца 4, угшрающегося в торец литейной формы и закрывающего последний. .

Подрыв корпуса стерж1ш из отливки и извлечение отливки трубы из изложницы при помощи описываемого стержгш позволяет создать высокую степень механизации и автоматизации производства чугунных каналитацдошгых труб центробежным способом.

Формула изобретения

Раструбный стержень для изложницы центробежной машины, включающий закрепленный с возможностью вран1ения на каретке корпус с коническим штоком, запорньп фланец с центральным отверстием, формообразующий корпус стержня с центральной втулкой, подпружиненной относительно. корпуса и кл 11говой мехаШ13М с радиальными штифталт-кулачками, взаимодействующими противоположными плечами с флаш;ем и втулкой стержня, при возвратном движении каретки, о т л и ч а ю щ и йс я тем, что, с целью обеспечения пощзыва корпуса стержня из отливки и «влечеийя отлики из изложницы, запорный фланец выполнен разрезным в виде цанги с передним и задним поперечными пластинчатыми выступами на наружной noBepxHo№i и со cfynemaTbiM односторонним с конусным поднутре1Шем центральным отверстием и снабжен взаимодействующим с наружной конусной поверхностью лепестков цанги зажимным кольцом и подпружиненными относительно запорного фланца штокалли, закрепленными одним концом в зажимном кольце, а другим - в упорном кольце и установленными по окружности, каждый по оси лепестка цанги, конусной частью в смещенном к центру в радиальном направлении конусном отверстии переднего нластишгатого выступа з цилиндрической - соосно I в отверстии заднего .пластинчатого выступа. .

Источники, информац Ш, принятые во внимание при экспертизе I. Авторское свидетельство СССР PC 469532, кл. В 22 D 13/10, 1975.

еч

:з &

Фг/г 5

i I

738757

5i

Я

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU713655A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

| Раструбный стержень для изложниц центробежной машины | 1975 |

|

SU517391A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

1

Авторы

Даты

1980-06-05—Публикация

1977-06-01—Подача