Изобретения относятся к области обработки металлов давлением и могут быть использованы для изготовления пластинчатых компонентов различных размеров и формы из плоского листа металла, имеющего ширину от 0,1 до 20 мм.

Известен способ изготовления пластинчатых компонентов различных размеров и формы из плоского металлического листа толщиной от 0,1 до 20 мм, при котором производят шаговую подачу листа в его плоскости через по меньшей мере один пресс для выполнения по меньшей мере двух металлообрабатывающих операций, первая из которых представляет собой операцию резки для отделения пластинчатых компонентов от металлического листа, а вторая - операцию резки для удаления отходов, оставшихся после первой операции резки, при этом используют пресс, содержащий верхнюю плиту для деталей по меньшей мере двух металлообрабатывающих инструментов, осуществляющих упомянутые выше операции металлообработки, и нижнюю плиту для дополнительных деталей металлообрабатывающих инструментов, установленные с образованием пространства для свободного перемещения листа в направлении шаговой подачи, ширина которого в плоскости перемещения листа превышает ширину одного пластинчатого компонента, измеренную в направлении, перпендикулярном направлению подачи листа, имеющего в исходном состоянии ширину, измеренную в указанном выше направлении, превышающую ширину пластинчатого компонента, измеренную в том же направлении, шаговую подачу листа между металлообрабатывающими операциями производят, следуя заданному координатному пути, горизонтальная ось которого совпадает с направлением подачи металлического листа через пресс, лист обрабатывают последовательно по участкам, расположенным в направлении его подачи между передней, задней и боковой кромками и воображаемой линией, параллельной боковой кромке и направлению подачи, при этом производят шаговое перемещение листа в направлении, перпендикулярном направлению его подачи, на расстояние, соответствующее ширине участка, из условия совмещения следующего участка листа с прессом, и осуществляют управление перемещением листа и движениями металлообрабатывающих инструментов с помощью программируемого устройства управления (SU 1207566 A, 30.01.86) [1].

Известен станок для обработки листового металла для изготовления пластинчатых компонентов различных размеров и формы из плоского металлического листа толщиной от 0,1 до 20 мм, содержащий по меньшей мере один пресс, имеющий верхнюю инструментальную плиту для деталей по меньшей мере двух металлообрабатывающих инструментов и нижнюю инструментальную плиту для дополнительных деталей металлообрабатывающих инструментов, подающее устройство со средствами захвата для плотного удержания листа и пошагового перемещения его относительно пресса и через последний, следуя заданному координатному пути, горизонтальная ось которого совпадает с направлением подачи металлического листа через пресс, горизонтальный стол, расположенный в плоскости верхней поверхности нижней инструментальной плиты, и свободно программируемое устройство управления перемещением металлического листа в соответствии с указанным координатным путем и движениями металлообрабатывающих инструментов, при этом верхняя и нижняя инструментальная плиты расположены с образованием пространства для свободного перемещения металлического листа в направлении его подачи, ширина которого в плоскости перемещения листа превышает ширину одного пластинчатого компонента, измеренную в направлении, перпендикулярном направлению подачи листа, исходная ширина которого, измеренная в казанном выше направлении, в несколько раз превышает ширину пластинчатого компонента, измеренную в том же направлении, а металлообрабатывающие инструменты выполнены в виде инструментов для первой и второй операций резки для отделения пластинчатых компонентов от металлического листа и для отделения отходов [1] .

Технической задачей, на решение которой направлены заявленные изобретения, является создание способа и металлообрабатывающего станка, которые обеспечивают упрощение изготовления пластинчатых компонентов или их заготовок требуемого качества при одновременном снижении затрат.

Поставленная задача решается тем, что в способе изготовления пластинчатых компонентов различных размеров и формы плоский металлический лист совершает пошаговое перемещение между операциями металлообработки, следуя заданному координатному пути, ось X которого совпадает с направлением подачи металлического листа через пресс, металлический лист обрабатывается в последовательных участках Y, расположенных в направлении X между передним и задним краями металлического листа и образованных свободной боковой кромкой металлического листа и воображаемой линией, параллельной боковой кромке и указанной оси X, один участок Y полностью обрабатывается при пошаговом перемещении металлического листа в направлении X, прежде чем следующий участок Y устанавливается в рабочее положение для обработки, при этом металлический лист обрабатывается в пределах идентичных, последовательно расположенных частей листа в форме параллелограмма, каждая из которых имеет длину в направлении X по меньшей мере 30 см и превышает длину пластинчатого компонента так, что остается периферийный, нетронутый участок отходов после первой операции резки, вторая операция резки выполняется для отделения одного такого необработанного участка отходов или по меньшей мере трех необработанных участков отходов площади поверхности или по меньшей мере трех последовательно расположенных частей листа, если их суммарная длина не превышает 30 см, указанное отделение отходов выполняется второй операцией резки под углом так, что постепенно образуются обрезанная боковая кромка, расположенная вдоль указанной воображаемой линии, и обрезанная кромка, соответствующая первой кромке, расположенная перпендикулярно направлению X, после того, как один участок Y полностью удаляется, металлический лист совершает пошаговое перемещение в направлении, перпендикулярном оси X, на расстояние, соответствующее ширине участка Y так, что следующий сразу за предыдущим участок Y центрируется с прессом в заданный период времени между моментом, когда металлический лист выходит из пресса, и моментом, когда он возвращается в направлении, противоположном направлению его подачи, в свое начальное положение до пресса, перемещение металлического листа управляется программируемым устройством управления, которое также управляет движениями металлообрабатывающих инструментов, осуществляемыми синхронно ли асинхронно один относительно другого, по желанию оператора.

Станок для обработки листового металла характеризуется тем, что подающее устройство снабжено приводом для пошагового перемещения металлического листа относительно пресса и через пресс по заданному координатному пути, ось X которого совпадает с направлением подачи металлического листа через пресс, указанный металлообрабатывающий инструмент для второй операции резки отделения отходов предназначен и расположен для резки под углом таким образом, что образуется обрезанная боковая кромка вдоль воображаемой линии, расположенной параллельно направлению подачи металлического листа, и одновременно образуется обрезанная кромка, соответствующая первой боковой кромке, расположенная перпендикулярно оси X, станок включает свободно программируемое устройство управления, установленное для осуществления управляемого перемещения металлического листа в соответствии с указанным координатным путем и для управления движениями металлообрабатывающих инструментов, как синхронными, так и асинхронными относительно друг друга, по желанию оператора.

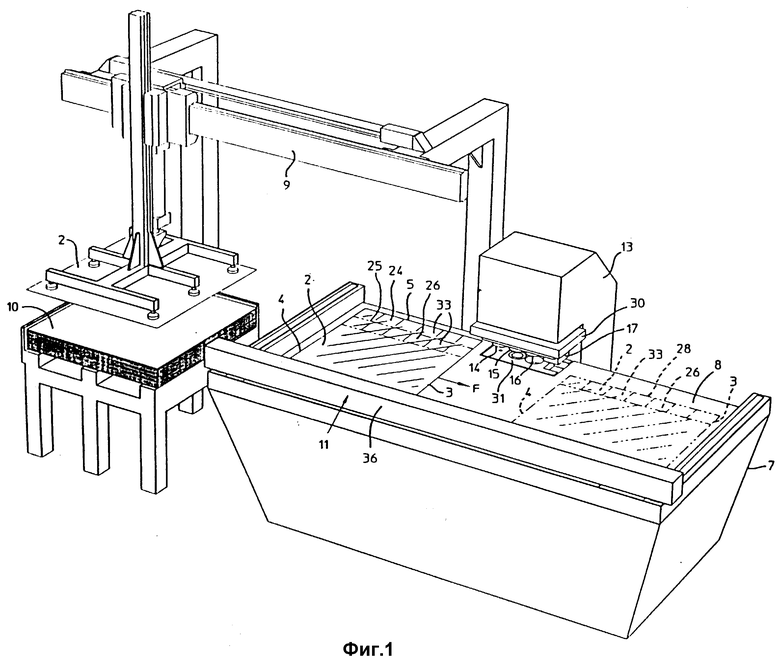

Изобретение далее будет объяснено более подробно со ссылкой на фиг. 1 - 5, где

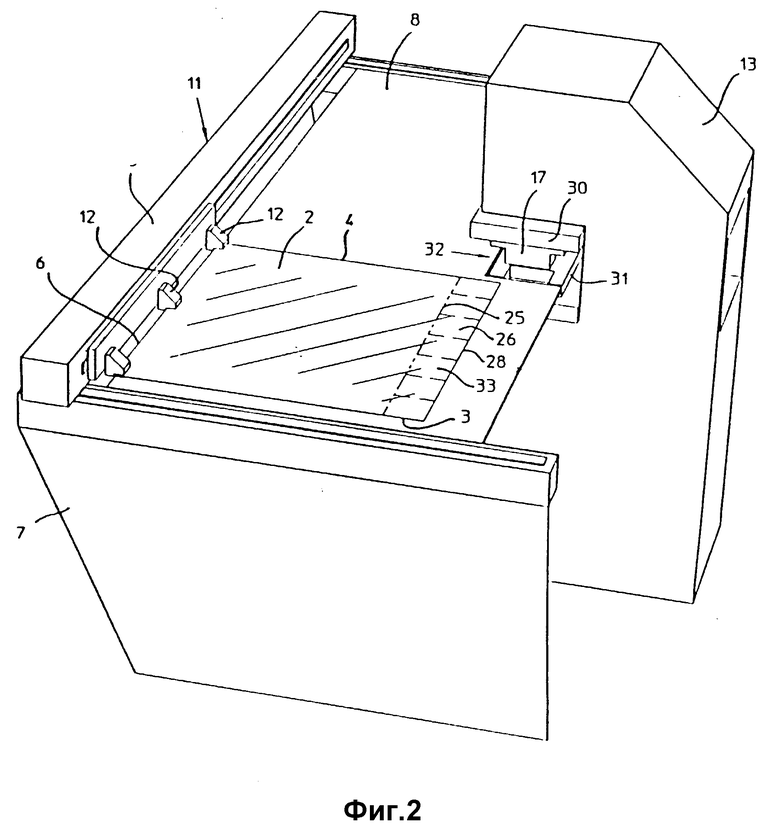

на фиг. 1 представлен вид в аксонометрии металлообрабатывающего станка согласно первому предпочтительному примеру реализации изобретения;

на фиг. 2 - другой вид в аксонометрии металлообрабатывающего станка, изображенного на фиг. 1;

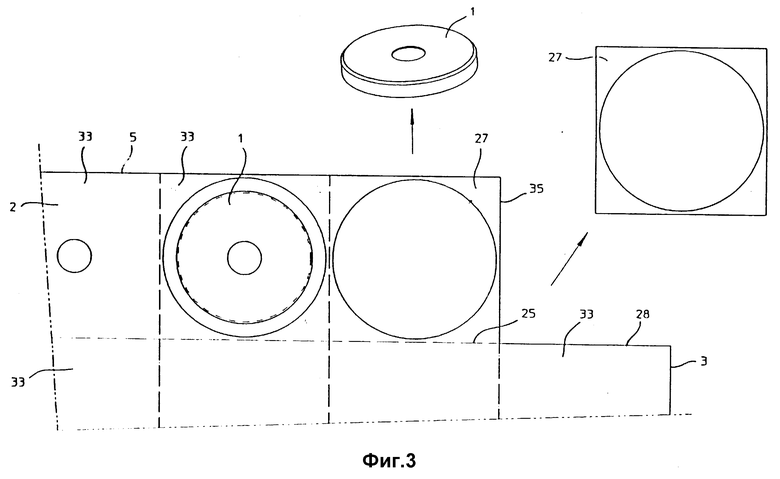

на фиг. 3 - вид части металлического листа, который был частично обработан для получения тарельчатых шайб;

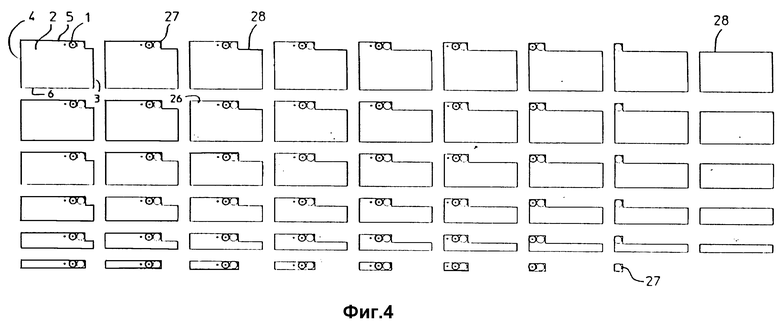

на фиг. 4 - уменьшение металлического листа по мере его прохождения через станок, показанный на фиг. 1;

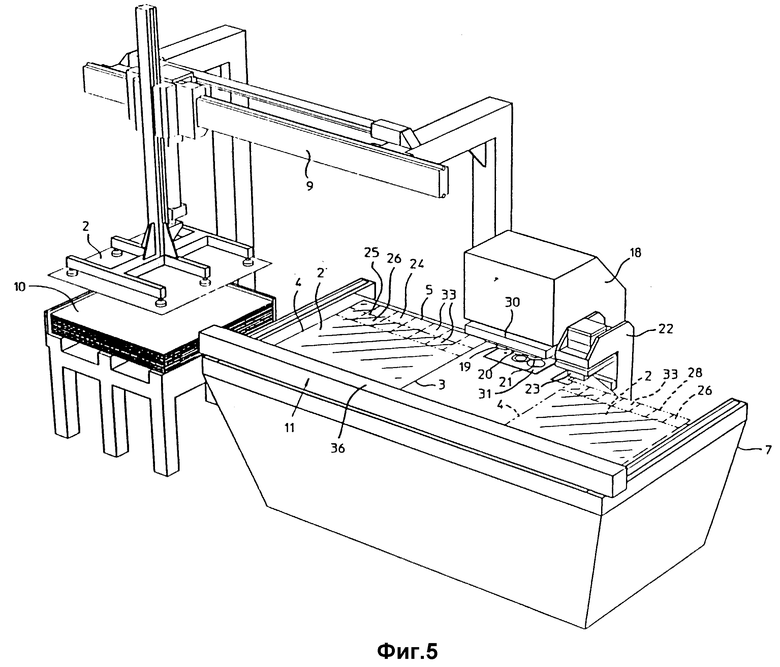

на фиг. 5 - вид металлообрабатывающего станка в аксонометрии согласно второму примеру реализации изобретения.

Фиг. 1 и 2 схематично изображают металлообрабатывающий станок для изготовления пластинчатых компонентов 1 из плоского прямоугольного листа металла 2, который показан в направлении его подачи F и образован поперечной передней кромкой 3, поперечной задней кромкой 4, продольно расположенной первой боковой кромкой 5 и продольно расположенной второй боковой кромкой 6 (см. фиг. 2).

Металлообрабатывающий станок содержит люнет 7, поддерживающий продолговатый стол 8 с горизонтальной поверхностью, на которой расположен лист металла 2, совершающий пошаговое перемещение в плоскости, параллельной продольному направлению стола, сначала вперед для обработки, а затем, возвращаясь вдоль стола 8, не выходя с него, для установки в новое положение обработки.

Металлообрабатывающий станок содержит подъемное и перемещающее оборудование 9 для переноса листов металла 2 из штабеля 10 на стол 8. Он также оборудован подающим устройством 11 с приводом для принудительного перемещения листа металла 2 в своей плоскости на столе. Подающее устройство 11 имеет множество захватов 12 для плотного удержания листа металла 2.

Металлообрабатывающий станок, показанный в фиг. 1, снабжен прессом 13, расположенным близко к одной длинной стороне стола, внутри него, причем пресс имеет четыре металлообрабатывающих инструмента 14, 15, 16, 17. Металлообрабатывающий станок фиг. 5 имеет первый пресс 18 с тремя металлообрабатывающими инструментами 19, 20, 21 и второй пресс 22, снабженный специальным металлообрабатывающим инструментом 23, выполняющим резку под углом для обрезания листа металла после удаления пластинчатых компонентов. Пресс открытого типа, имеющий верхнюю инструментальную плиту 30 для первых деталей по меньшей мере двух металлообрабатывающих инструментов и нижнюю инструментальную плиту 31 для других дополняющих деталей металлообрабатывающих инструментов, так, что верхняя и нижняя инструментальные плиты 30, 31 образуют пространство 32 между ними (см. фиг. 2) для свободного введения листа металла 2 в направлении его подачи F. Такой пресс иногда называется C-пресс. Глубина пространства 32 в горизонтальном положении превышает размер пластинчатого компонента 1, измеряемого перпендикулярно указанному направлению подачи F, причем металлический лист 2 имеет первоначальный размер, перпендикулярно указанному направлению подачи, в несколько раз превышающий длину пластинчатого компонента 1, измеряемую в том же направлении.

Подающее устройство 11 для перемещения листа металла 2 предназначено для продвижения листа металла 2 в соответствии с заданным координатным путем, ось X которого совпадает с направлением подачи F листа металла 2 через пресс, при этом подающее устройство 11 управляется сигналами от средства управления (не показано). Последнее также управляет включением в работу и отключением указанных металлообрабатывающих инструментов, синхронным или асинхронным. Средство управления заранее программируется оператором в зависимости от формы изготавливаемых пластинчатых компонентов 1. Металлический лист 2 центрируется подающим устройством 11 таким образом, что его первый внешний участок Y 24 располагается перед первым металлообрабатывающим инструментом 14. Этот внешний участок Y образован передней и задней кромками 3, 4, одной или первой боковой кромкой 5 и воображаемой, параллельной этой боковой кромке линией 25, после чего следует внутренний, второй участок Y 26. Металлический лист 2 подается (шаговая подача) в направлении X и останавливается в пресс/прессах (фиг. 1/фиг. 5), в которых выполняются металлообрабатывающие операции, определяемые выбором металлообрабатывающих инструментов. Таким образом, целиком обрабатывается внешний первый участок Y 24, как показано в фиг. 4. Для того чтобы обработать следующий, т.е. второй участок Y 26, лист металла 2 перемещается на соответствующее расстояние в направлении Y, чтобы снова совместиться с металлообрабатывающими инструментами. Это перемещение в направлении Y может происходить до или после того, как лист металла 2 вернется в направление, противоположное направлению подачи F в начальное положение перед прессом, или во время этого возвратного движения. Перемещение на один шаг в направлении Y для совмещения каждого следующего участка Y 26 предпочтительно происходит после того, как лист металла 2 вернется в начальное положение перед прессом. Таким образом, один участок Y 24 полностью обрабатывается при пошаговом перемещении листа металла 2 в направлении X, прежде чем следующий участок Y 26 устанавливается в положение для обработки, и, таким образом, лист металла 2 обрабатывается в пределах одинаковых последовательно расположенных частей листа 33 в форме параллелограмма, каждая из которых имеет максимальную длину 30 см в направлении X и превышает размер пластинчатого компонента 1, в результате чего после удаления пластинчатого компонента 1 остается нетронутый по окружности участок отходов 27 (см. фиг. 3). Последующая операция резки затем выполняется после полной подачи на шаг для удаления необработанного участка отходов 27, или по меньшей мере трех образовавшихся необработанных участков отходов 27 одной части листа 33, или по меньшей мере трех последовательно расположенных частей 33, если максимальная длина двух или трех частей 33 равна 30 см. В показанном примере реализации части листа 33 квадратные. Обрезание листа металла 2 предпочтительно выполняется непрерывно, пока каждый пластинчатый компонент 1 удаляется из металлического листа 2. В конце концов в листе металла 2 получают полностью новую, прямую (продольную) внешнюю, обрезанную боковую кромку 28, которая уменьшилась в размере на одни участок Y 24. Режущий инструмент 17, 23 для обрезки листа металла имеет угловую фрезу для одновременной резки в двух направлениях. Отделение отходов, таким образом, выполняется при помощи угловой резки так, что вдоль указанной воображаемой линии 25 постепенно образуется прямая обрезанная боковая кромка 28 и одновременно прямая (продольная) обрезанная кромка 35 поперек участка Y 24. В показанном примере кромка 35 перпендикулярна боковой кромке 28. Угловая резка может также выполняться так, что кромка 35 наклонена вперед или назад в зависимости от формы (контура) пластинчатого компонента.

Пресс, показанный в фиг. 1 может иметь совмещенную последовательность операций или может быть многопозиционным, где три различные операции выполняются индивидуально одна за другой для получения пластинчатого компонента 1, при этом лист металла 2 подается на один шаг вперед для каждой операции. Первый инструмент 14 делает отверстие в листе металла, следующий инструмент 15 выполняет резку и прессование части 33, в которой на предыдущем этапе было сделано отверстие, для получения готового пластичного компонента 1 в виде шайбы. Третий инструмент 16 удаляет уже законченную шайбу 1, которая затем укладывается в ящик или подобное устройство, расположенное ниже. Такая последовательность операций может также быть дополнена четвертым инструментом 17 для обрезания листа металла 2 под углом как было описано ранее, чтобы участок отходов 27 каждой части 33 можно было обрезать в виде законченного, плоского куска, как показано на фиг. 3.

В металлообрабатывающем станке, показанном на фиг. 5, первый пресс 18 снабжен многопозиционным инструментом, в котором три различные операции выполняются как описано выше, а режущий инструмент 23 для обрезания листа металла 2 расположен в отдельном, втором прессе 22. Работа этого пресса синхронизируется надлежащим образом с работой первого пресса 18.

Металлообрабатывающий станок является универсальным в том, что с помощью различных приспособлений и инструментов он может выполнять множество металлообрабатывающих операций в зависимости от того, какой пластинчатый компонент нужно изготовить.

Помимо резки (вырубки, штамповки) эти операции могут включать одну или более из следующих операций: вытяжку, чеканку, сгибание, прессование, сверление и нарезание винтовой резьбы. Металлообрабатывающий станок может также иметь дополнительное оборудование, например сварочное оборудование, заклепочное устройство, вырубные ножницы и т.д.

Прессы могут приводиться в действие пневматическим, гидравлическим или механическим путем.

Могут быть использованы как станки однопозиционные с совмещенными операциями, так и многопозиционные, имеющие последовательность операций.

В металлообрабатывающем станке, согласно данному изобретению, можно использовать те же инструменты, которые используются в обычных листоштамповочных станках для обработки металлической ленты в катушках. В этом случае можно просто переставлять инструмент с одного станка на другой, в зависимости от величины серий (рядов) изготовляемых компонентов. Новый металлообрабатывающий станок также целесообразно использовать для листов металла, прошедших предварительную обработку, например окрашенных листов металла, листов металла, покрытых пластиковой оболочкой, или имеющих надписи или инструкции и т.д.

Металлические листы, показанные и описанные выше, имеют прямоугольную форму, которая обычно используется для этих целей. Однако это изобретение применимо для металлических листов любой другой формы. Существенным является то, что лист металла удерживается подающим устройством, которое перемещает металлический лист по координатному пути такого типа, который описан здесь, где абсцисса совпадает с направлением F подачи листа металла через пресс.

Как упоминалось, лист металла имеет первоначальную ширину, в несколько раз превышающую ширину пластинчатого компонента, измеряемую перпендикулярно направлению подачи F. Первоначальная ширина металлического листа по меньшей мере в 3, предпочтительно в 4 раза больше, чем ширина изготавливаемого пластинчатого компонента.

Настоящие изобретения дают возможность изготавливать пластинчатые компоненты любого желаемого, т.е. разнообразного размера и формы простым способом и за приемлемую цену за одну штуку. Размер пластинчатого компонента ограничен только глубиной выбранного пресса, измеряемой в плоскости металлического листа. Все металлообрабатывающие операции и перемещения металлического листа программируются по желанию по времени, начиная с исходного положения листа, расположенного на столе около пресса и в положении для первого шага подачи. Образующиеся куски отходов легче обрабатываются, так как они плоские и нетронутые по периферии и поэтому требуют меньшего объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

| Способ очистки насосно-компрессорных труб и устройство для его осуществления | 2019 |

|

RU2700029C1 |

| СТАНОК ДЛЯ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПРОВОЛОКИ | 2008 |

|

RU2402399C2 |

| СПОСОБ ОПТИМИЗИРОВАННОГО ПРОИЗВОДСТВА КОМПОНЕНТА С ПО МЕНЬШЕЙ МЕРЕ ОДНИМ ФОРМОВАННЫМ ВСПОМОГАТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2018 |

|

RU2743047C1 |

| Станок для форматной обрезки изделий | 1976 |

|

SU586986A1 |

| ОТРЕЗНОЙ СТАНОК И СПОСОБ ГЕНЕРАЦИИ ТЕРМОЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2017 |

|

RU2719892C1 |

| ТРЕХМЕРНЫЙ ПРИНТЕР | 2010 |

|

RU2552994C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ТЕЛА | 2011 |

|

RU2553796C2 |

| СПОСОБ ВЫРЕЗКИ КОНТУРА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2470769C1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы для изготовления пластинчатых компонентов различных размеров и формы из плоского листа металла. Лист подают через пресс для выполнения по меньшей мере двух металлообрабатывающих операций. Первая операция резки предназначена для отделения компонентов от металлического листа. Во время второй операции резки удаляют отходы, оставшиеся после первой операции. Лист перемещают с помощью подающего устройства, следуя заданному координатному пути. Горизонтальная ось пути совпадает с направлением подачи листа через пресс. Лист обрабатывают последовательно по участкам, расположенным в направлении его подачи между передней, задней и боковой кромками и воображаемой линией, параллельной боковой кромке и направлению подачи. После полной обработки одного участка лист перемещают в направлении, перпендикулярном направлению его подачи, для совмещения следующего участка с прессом. Компоненты получают при обработке последовательно расположенных частей листа, имеющих форму параллелограмма, имеющего длину, составляющую по меньшей мере 30 см. После первой операции остается периферийный необработанный участок отходов, который отделяют во время второй операции резки, осуществляемой под углом. Перемещение листа и движение инструментов управляются программируемым устройством управления. В результате обеспечивается возможность изготавливать пластинчатые компоненты различных размеров и формы требуемого качества при одновременном снижении затрат. 2 с. и 5 з.п. ф-лы, 5 ил.

| Устройство для вырубки деталей из листа | 1984 |

|

SU1207566A1 |

| Листоштамповочный многопозиционный пресс-автомат | 1974 |

|

SU548439A1 |

| Способ разложения карбида кремния | 1973 |

|

SU508474A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА ОТВЕРСТИЙ | 2007 |

|

RU2350900C1 |

| СПОСОБ ПОИСКА ОБЪЕКТОВ В ПОСЛЕДОВАТЕЛЬНОСТИ ИЗОБРАЖЕНИЙ, ПОЛУЧЕННЫХ ОТ СТАЦИОНАРНОЙ ВИДЕОКАМЕРЫ | 2011 |

|

RU2471231C1 |

| Пресс ручной гидравлический универсальный | 1973 |

|

SU511199A1 |

Авторы

Даты

1999-01-10—Публикация

1993-10-11—Подача