(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ

1

Изобретение относится к устройствам и линиям для сборки щитов и может быть использовано в дереворбрабатывающей промьашленности.

Известно устройство для изготовления деревянного щита включающее транспортер, загрузочный магазин, клеенаносящий и сжимающий механизмы 1 .

Известна также установка для изготовления деревянных щитов, включающая смонтированные на основании стаь.ины с механизмами продольной и имеющей подъемный стол поперечной подачи, систему управления и привода 2.

Однако,такие установки обеспечивают склеивание щитов только различной ширины и выполняют лишь отдельные операции (формирование щита и склеивание комплектунядих его досрк) из совокупности операций, необходимых для подготовки щита и сборки изделия: формирование, сплачивание, обрезка торцов щита в продольный размер, обрезка кромок по ширине в поперечный размер с многочисленными промежуточными операциями по ориент ции и передаче пц1та с одной операции на другую, в связи с чем имеет

ЩИТОВ

.невысокую производительность. Кроме .того, соединение отдельных элементов щита путем введения в отверстия соединяющих элементов производят на других станках.

Цель изобретения - повышение производительности при изготовлении щитов различных размеров.

Поставленная цель достигается тем,

)0 что станина механизма-продольной подачи снабжена механизмом прижима и опорными плитами с рядом консольных направляющих, каждая из которых имеет передний и задний участок, причем

15 передние участки снабжены подпружи- ненными упорами и режущими инструментами для выборки пазов, которые по ходу продольной 1одачи щита установлены в шахматном порядке, а зад20ние участки каждой консольной направляющей имеют пазы, при этом на станине механизма продольной подачи над задним участком каждой направляющей установлены имеющий механизм

25 поштучной выдачи планок магазин, механизм из пакетной загрузки и подвижные в направлении продольной подачи и перпендикулярно к нейсверлильные головки, а на станине механизма

30 поперечной подачи установлены пилы.

которые имеют приспособление для их регулировки в вертикальной и горизонтальной плоскостях.

Механизмы продольной подачи и прижима выполнены в виде расположенHtJX друг над другом гусеничных конвейеров, причем гусеничные конвейеры механизма прижима имеют амортизаторы и выполнены регулируемыми по высоте, а по крайней мере один гусеничный конвейер механизма подачи имеет приспособление для перемещения перпендикулярно к направлению продольной подачи щита.

Опорные плиты установлены на станине посредством круглых направляющих и скользящих втулок и снабжены механизмом их перемещения перпендикулярно к направлению продольной подачи, который выполнен в виде име-, ющих муфты винтов.

В одном из пазов заднего участка каждой консольной направляющей расположены эксцентрик и ко :трэксцентрик, а в другом - ограничитель рычажного типа.

Механизм поштучной вьадачи планок из магазина выполнен в виде установленных с обеих сторон каждого магазина и кинематически связанных между собой рычагов с шипами.

Станины выполнены с неподвижными пролетами и пролетами, имеющими механизм их перемещения перпендикулярно к направлению продольной подачи..

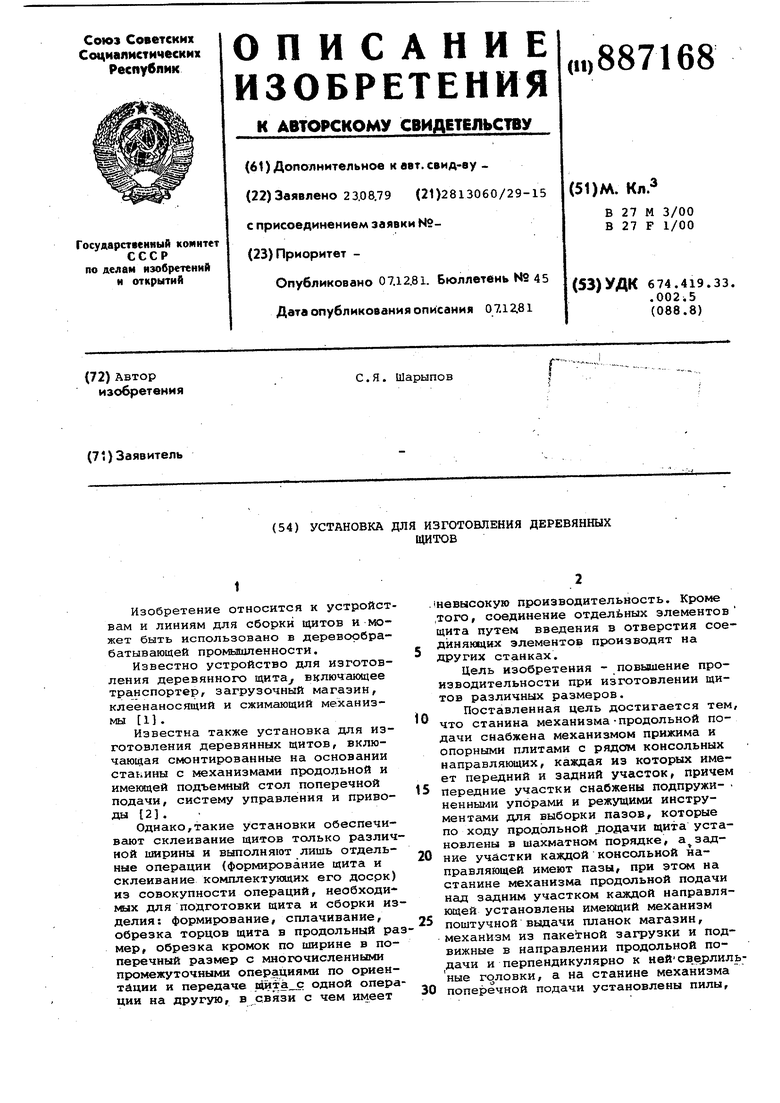

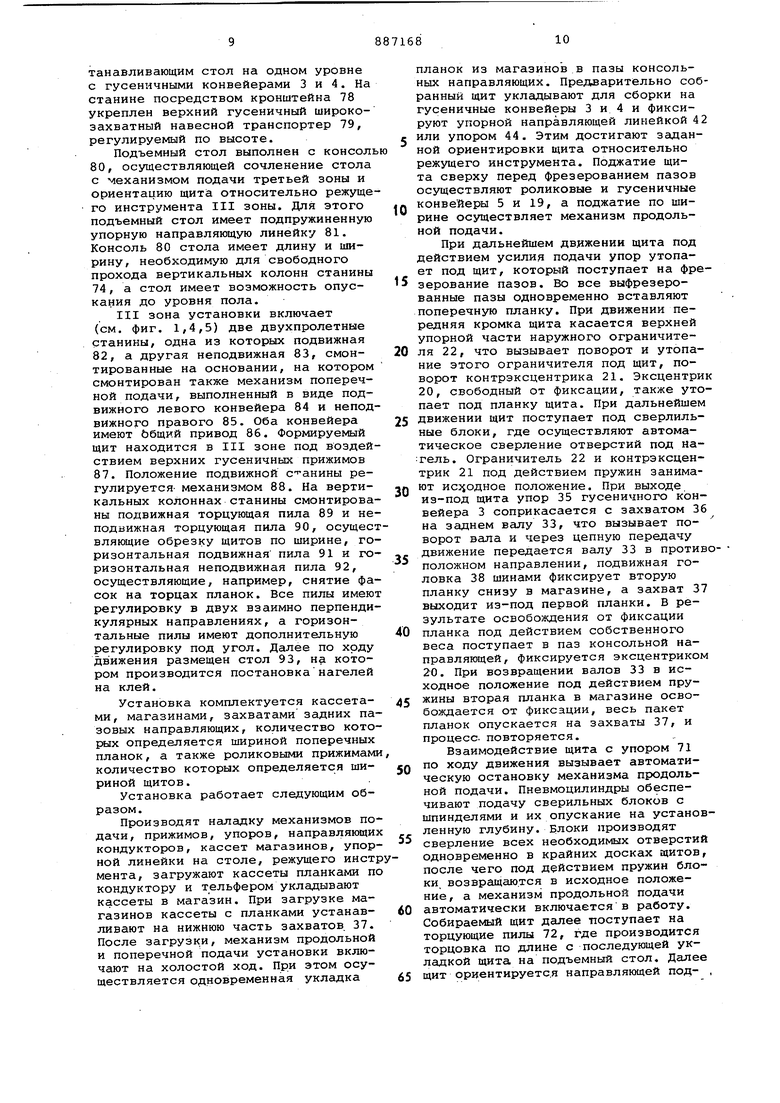

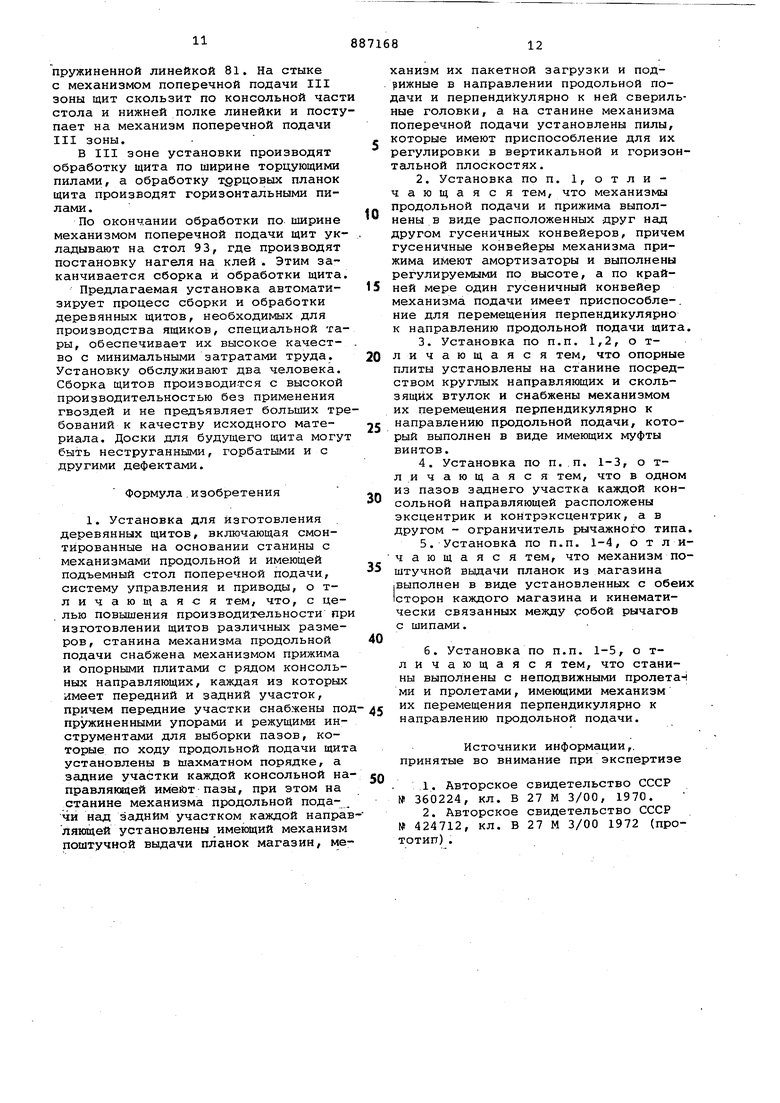

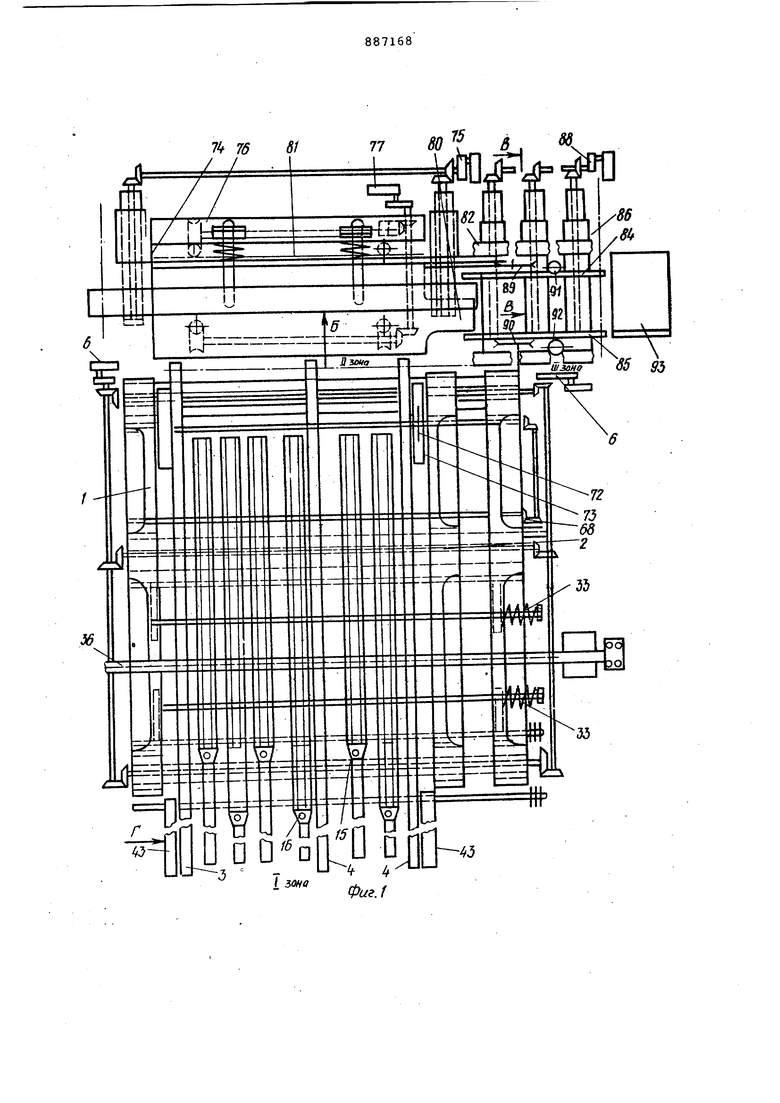

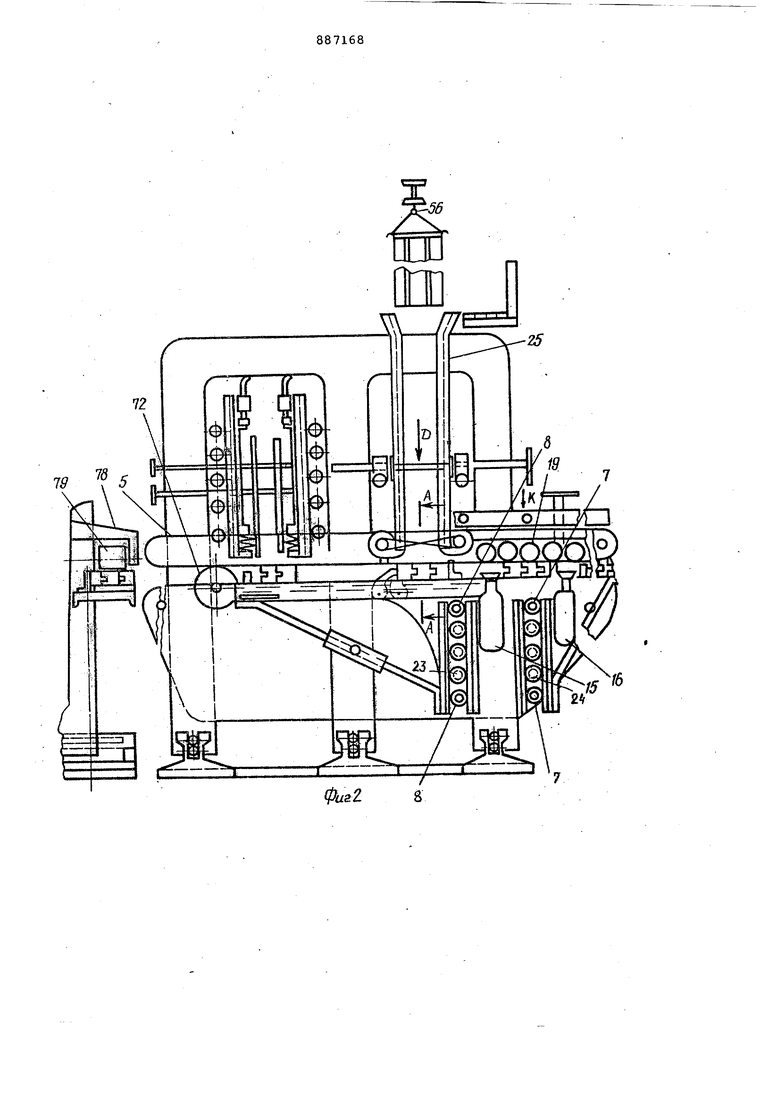

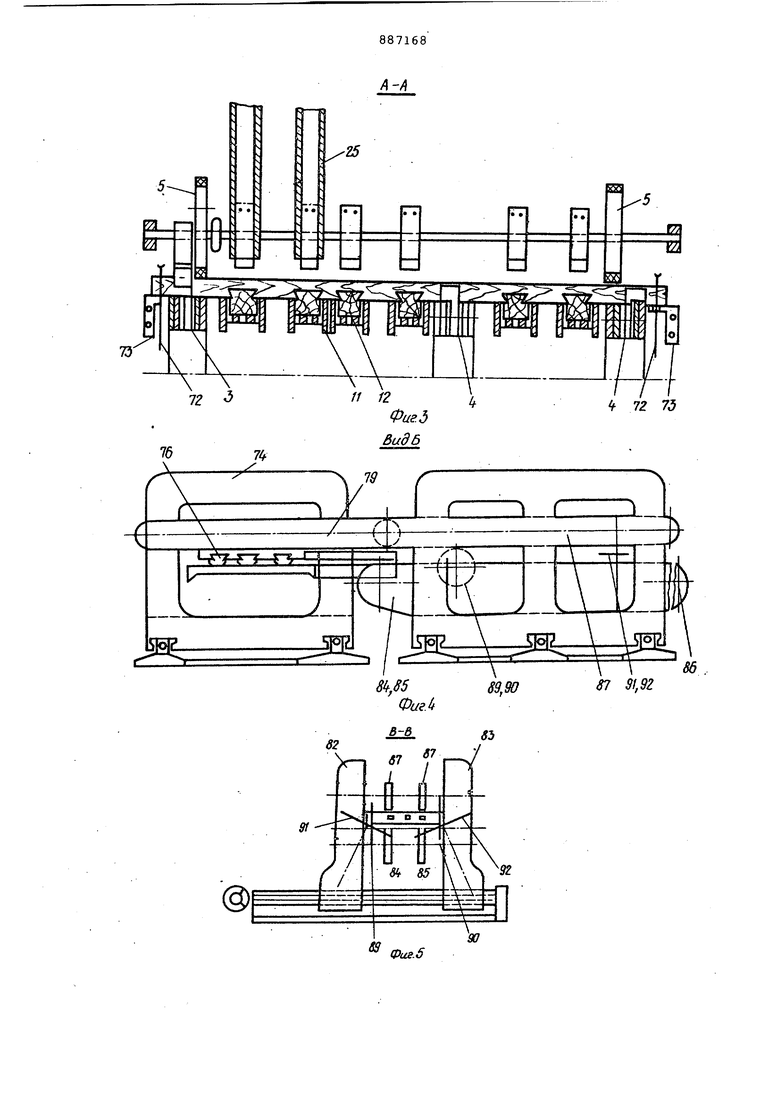

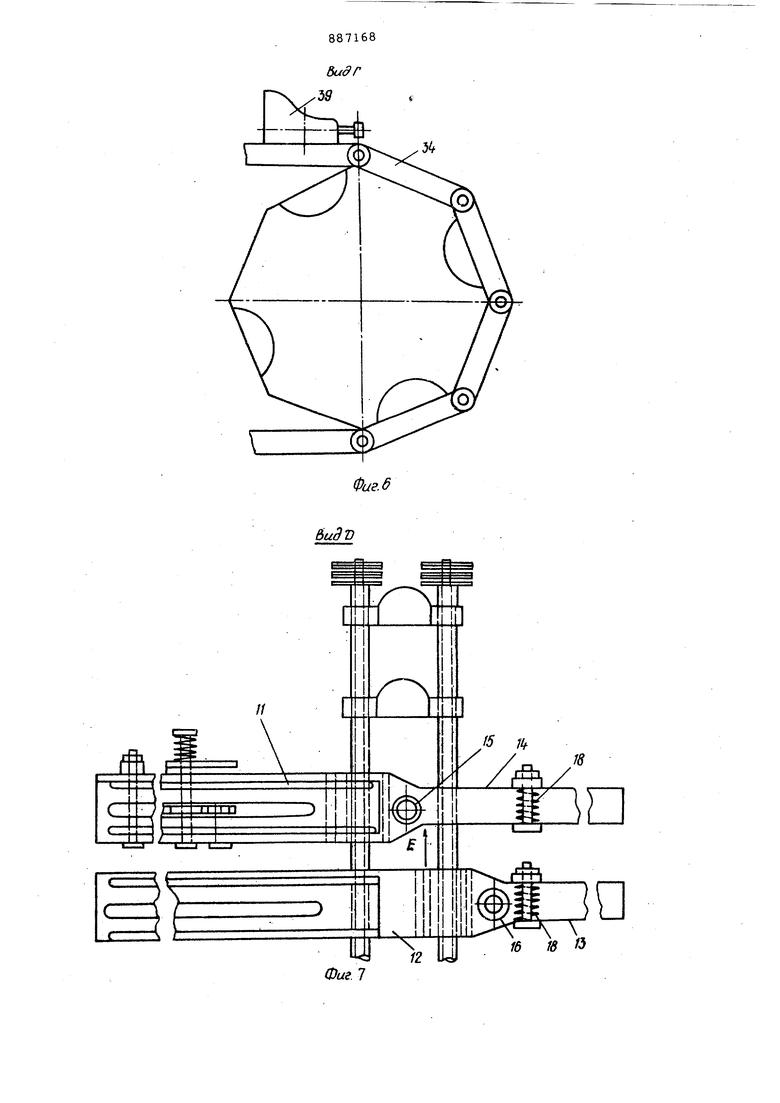

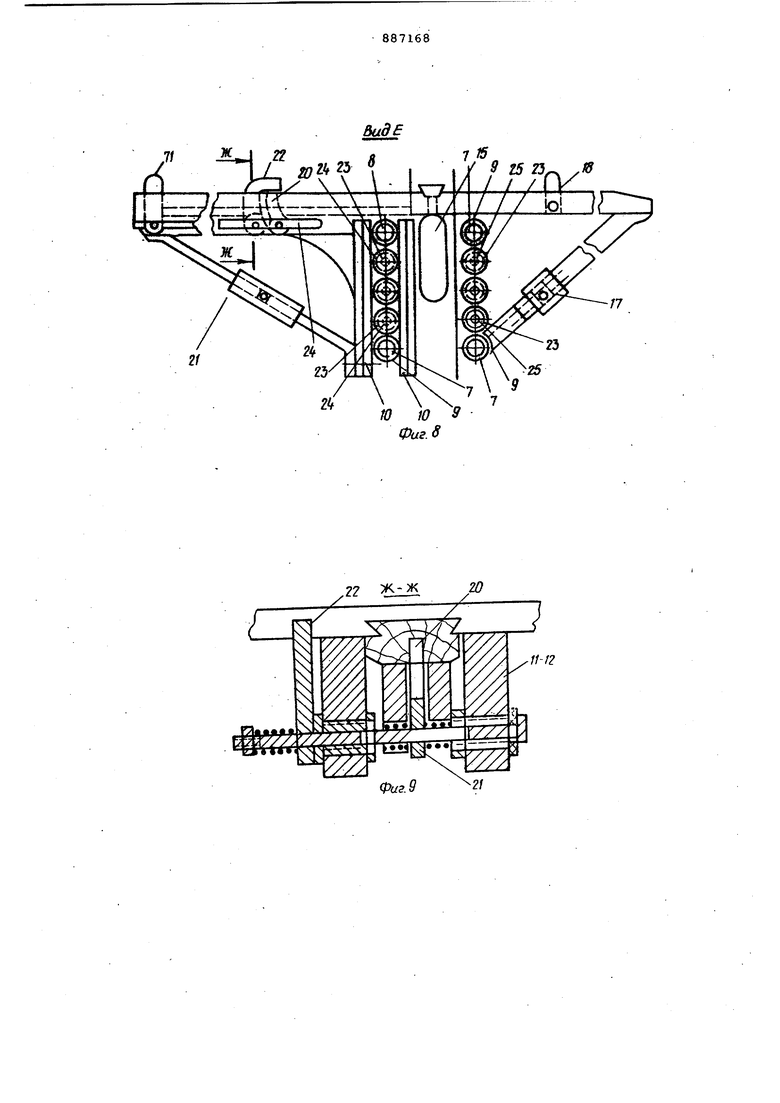

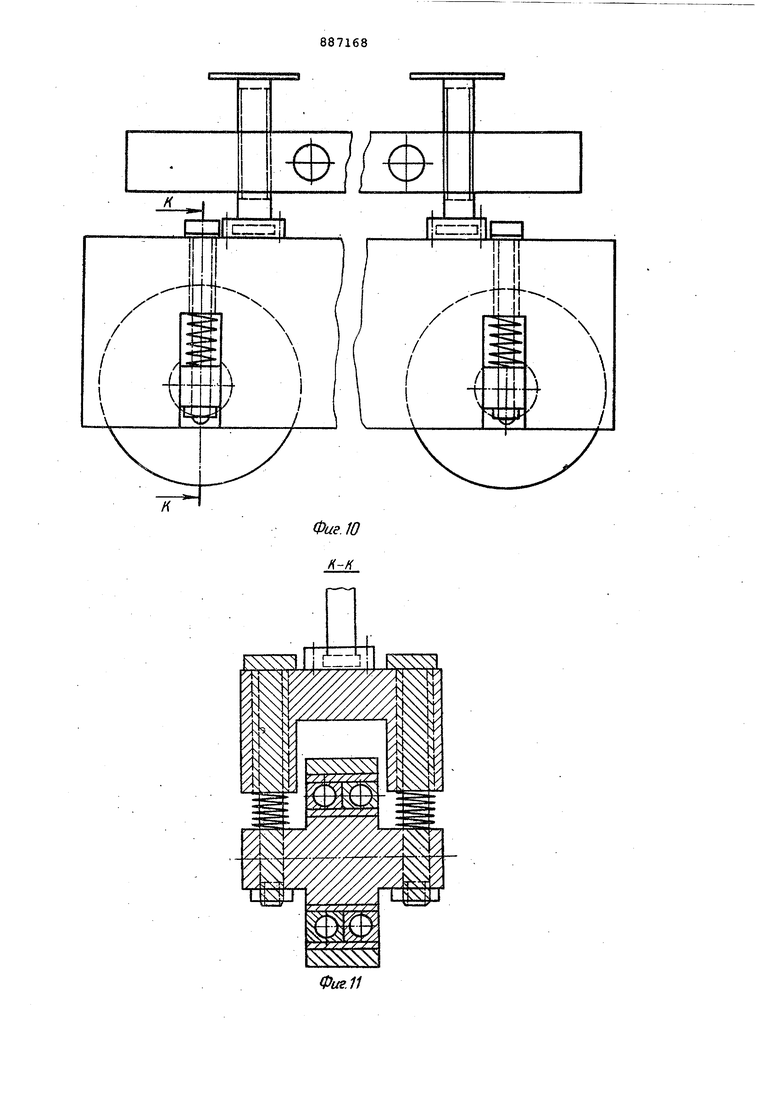

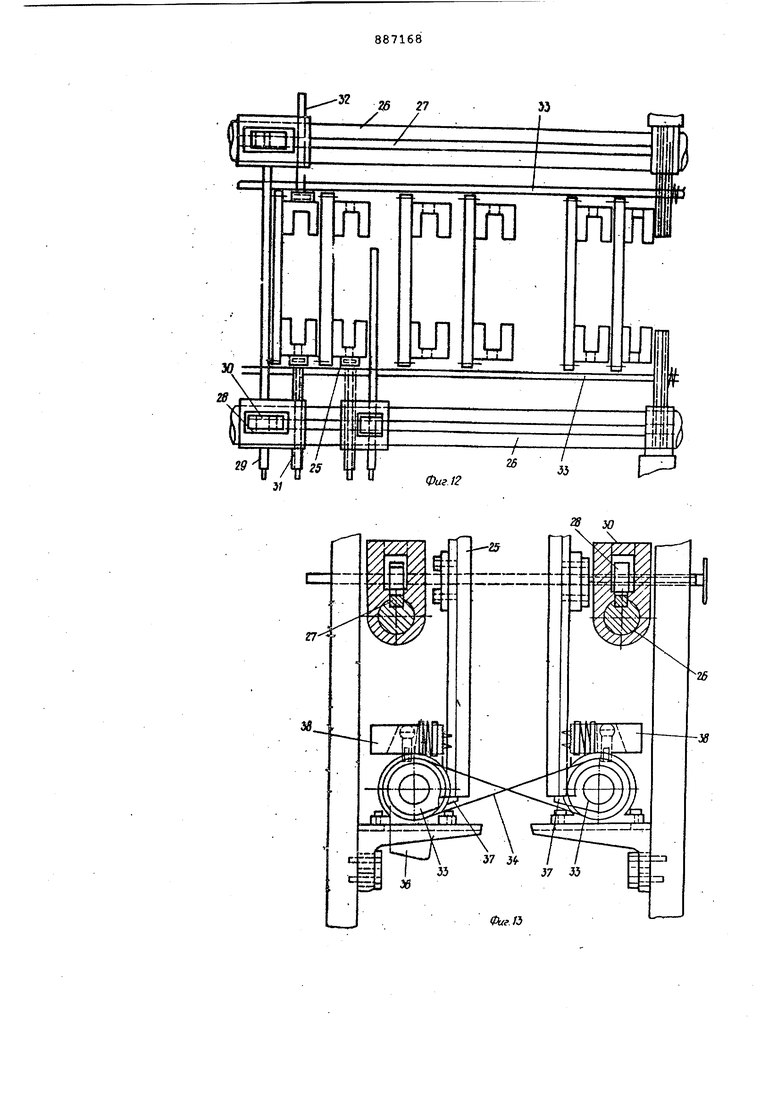

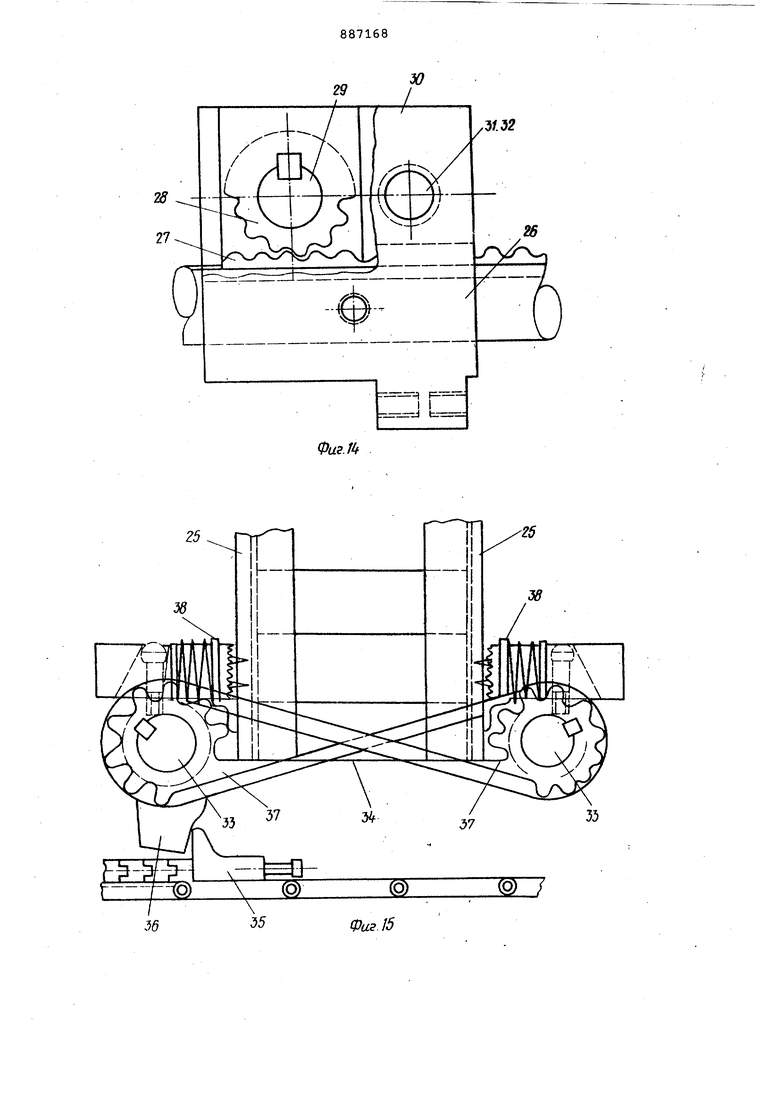

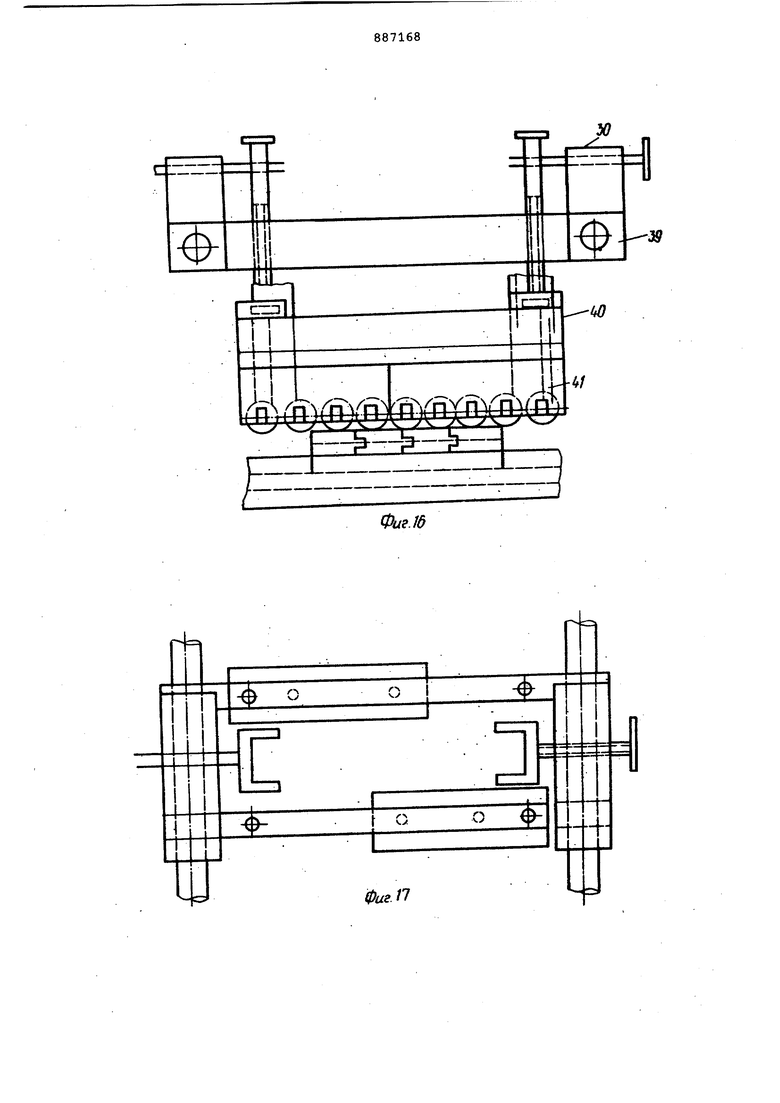

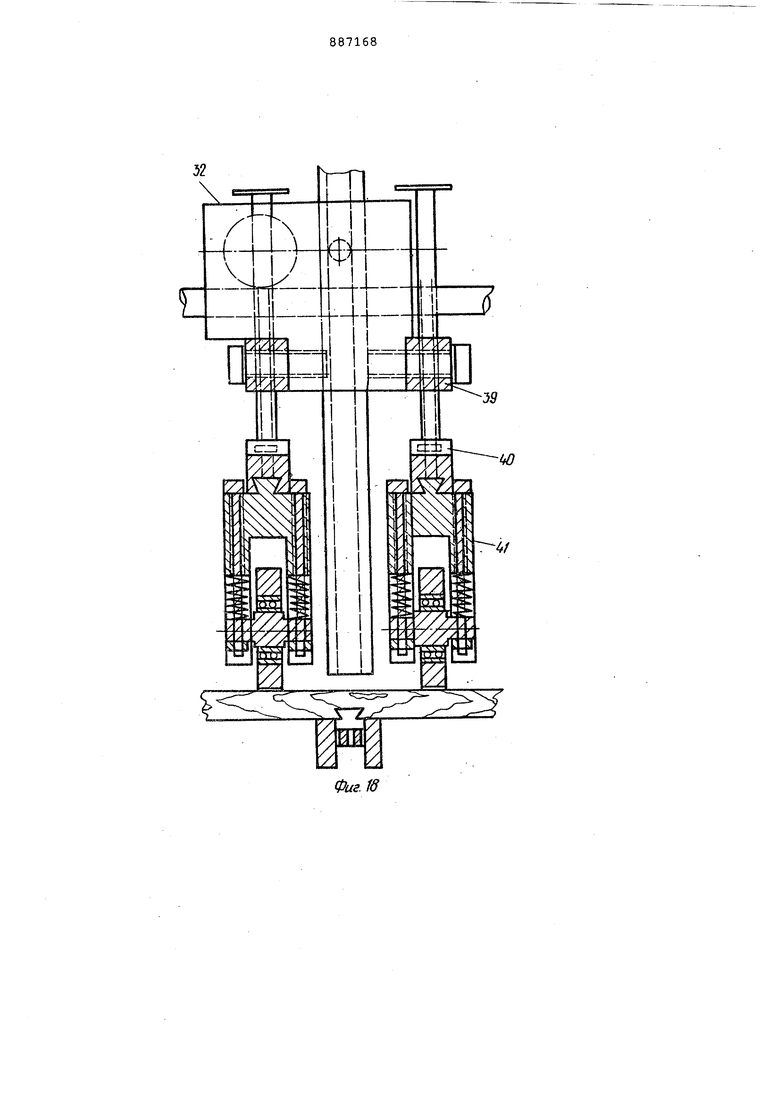

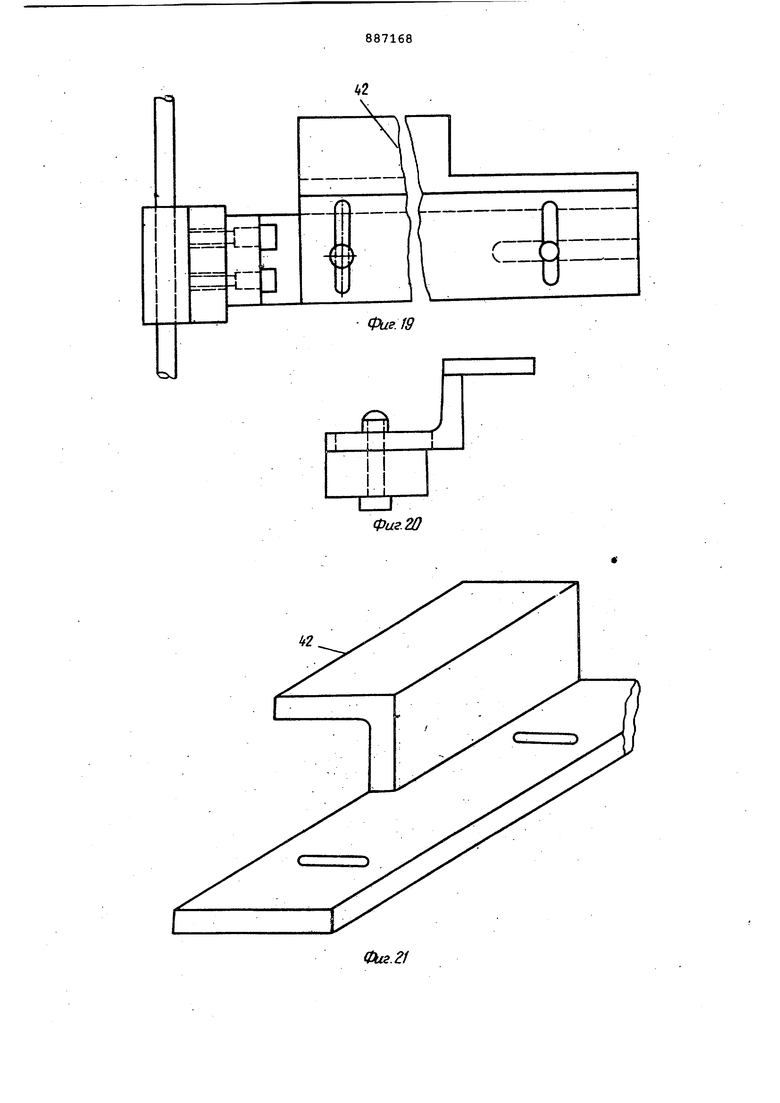

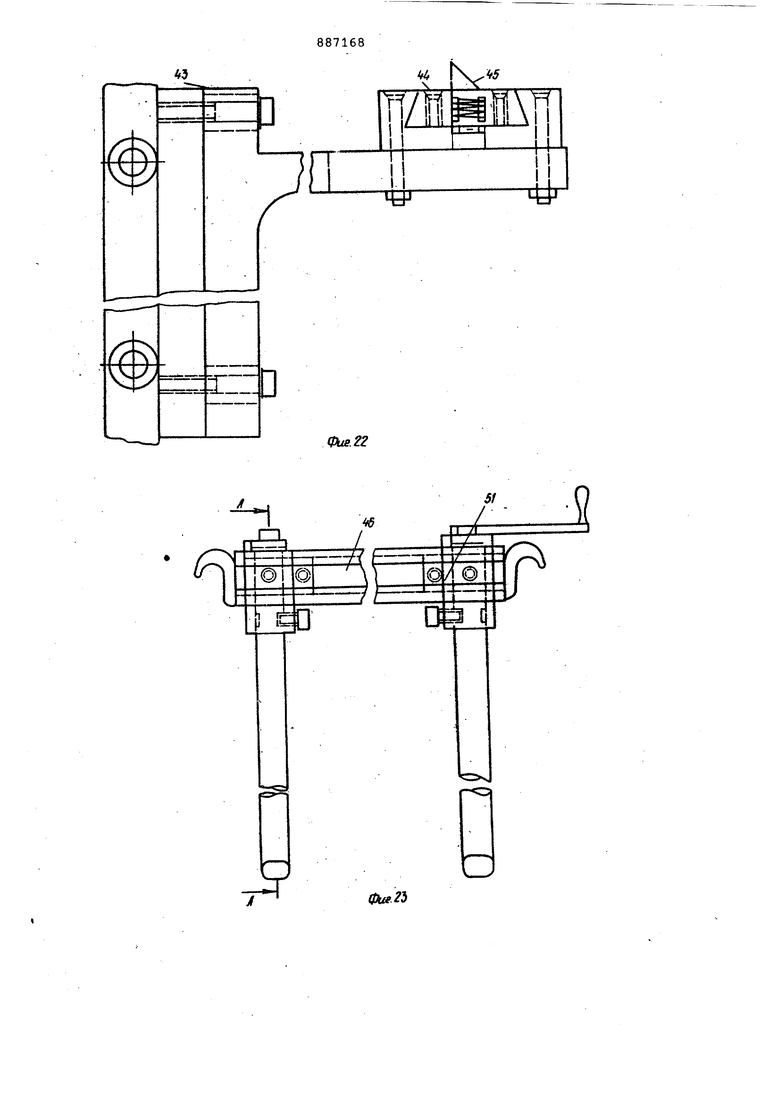

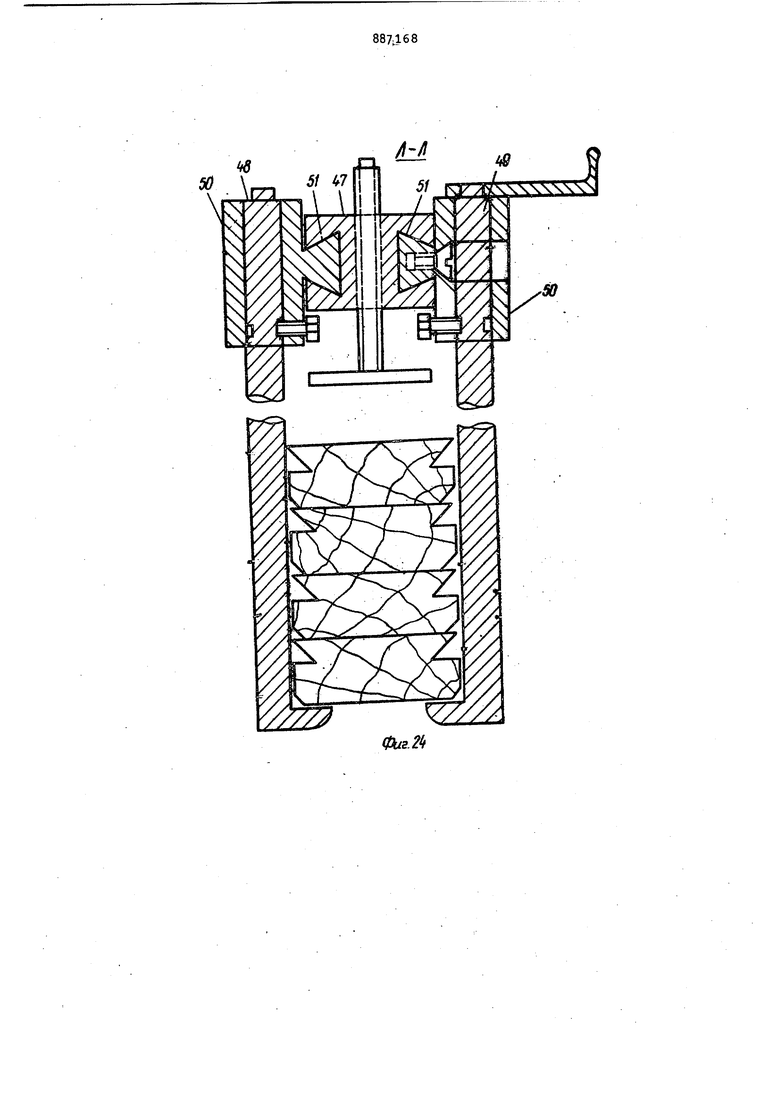

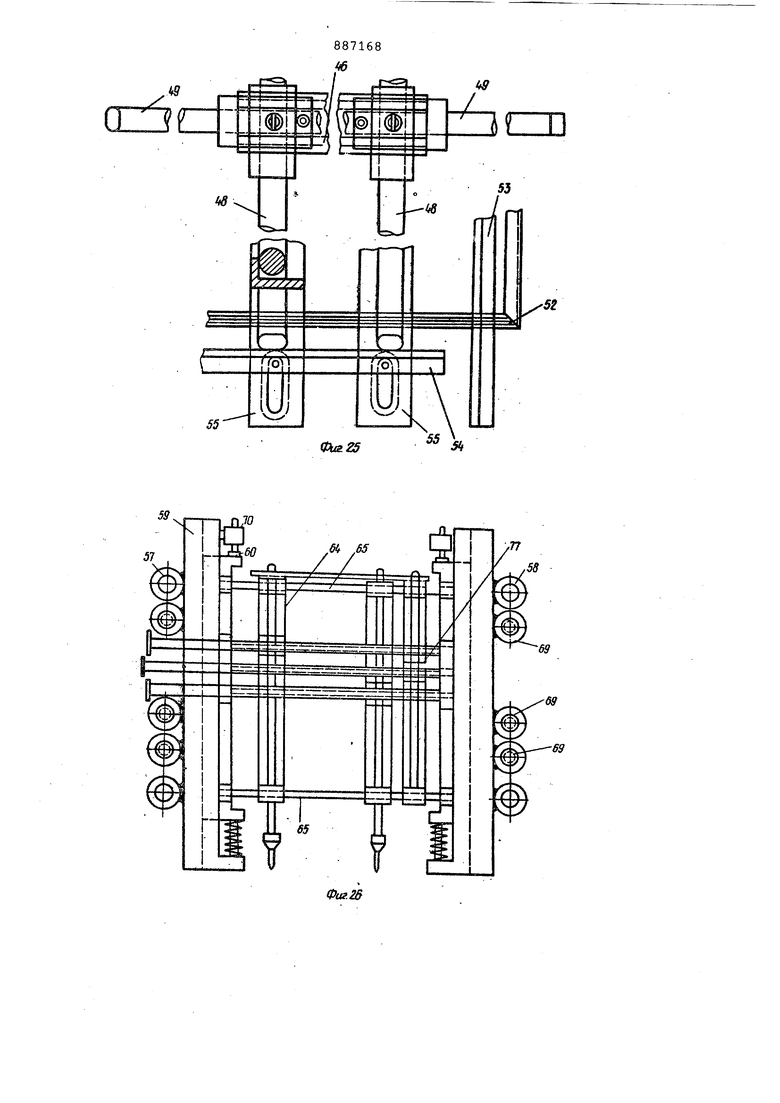

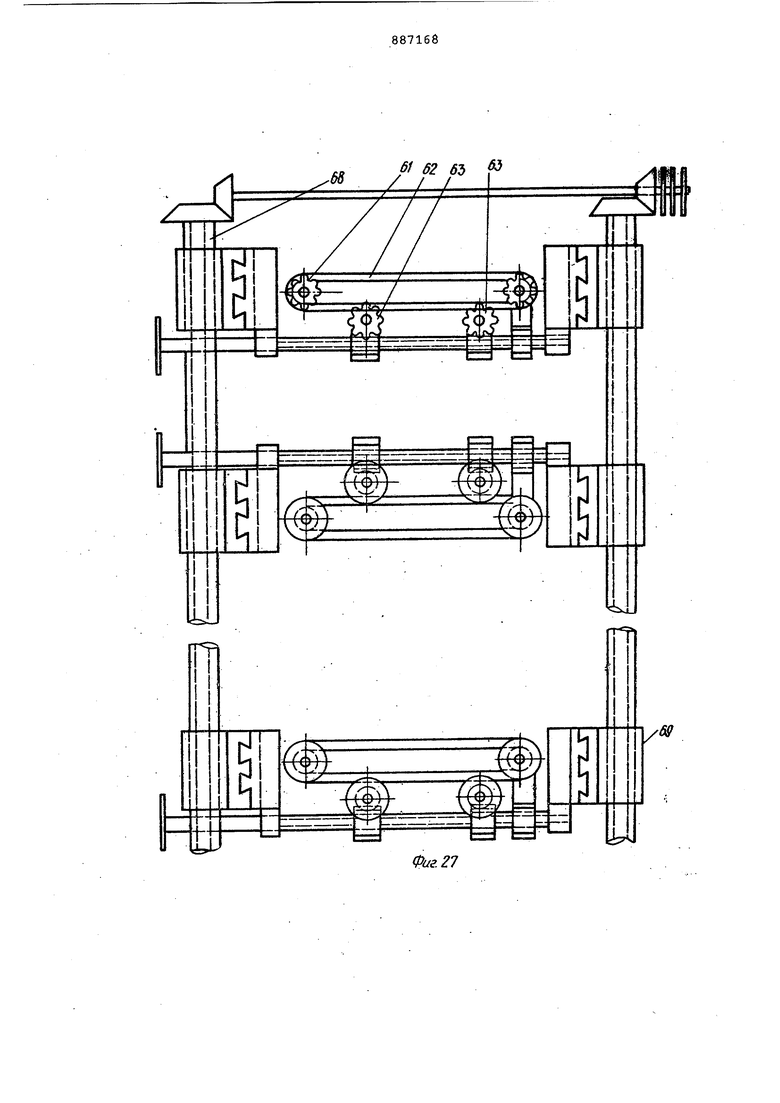

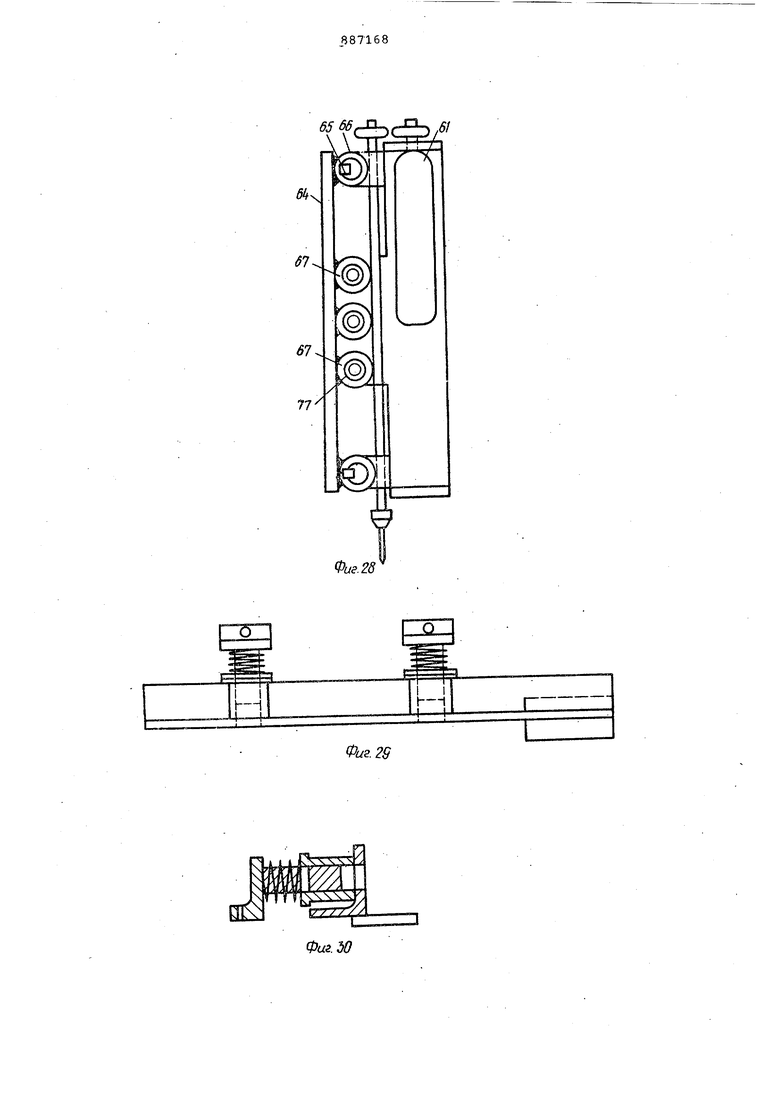

На фиг. 1 схематически изображена установка, вид в плане; на фиг.2 то же, вид слева; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 1; на фиг. 5 разрез В-В на фиг. 1; на фиг. 6 вид по стрелке Г на фиг. 1; на фиг.7вид по стрелке Д на фиг. 2;на фиг.8 вид по стрелке Е на фиг. 7;на фиг.9 разрез Ж-Ж на фиг. 8; на фиг. 10 пружинный прижим; на фиг. 11 - разрез К-К на фиг. 10; на фиг. 12 - магазины, вид в плане; на фиг. 13 механизм поштучной выдачи планок из магазина; на фиг. 14 - соединение коробок магазинов с валами; на фиг. 15 - взаимодействие механизма поштучной выдачи планок с упором; на фиг. 16 - взаимодействие роликовы пружинных прижимов с обрабатываемым щитом; на фиг. 17 - то же/ вид в плане; на фиг. 18 - поперечное сечение по роликовым пружинным прижимам; на фиг. 19 - левая направляющая линейка вид в плане; на фиг. 20 - то же, ее профиль; на фиг. 21 - правая направляющая линейка; на фиг. 22 - узел фиксации шиповых деталей на механизме продольной подачи; на фиг. 23 кассета механизма пакетной загрузки на фиг. 24 - сечение Л-Л на фиг. 23 на фиг. 25 - крепление кассеты на кондукторе; на фиг. 26- фиг. 2, вид слева; на фиг. 27 - то же, вид в

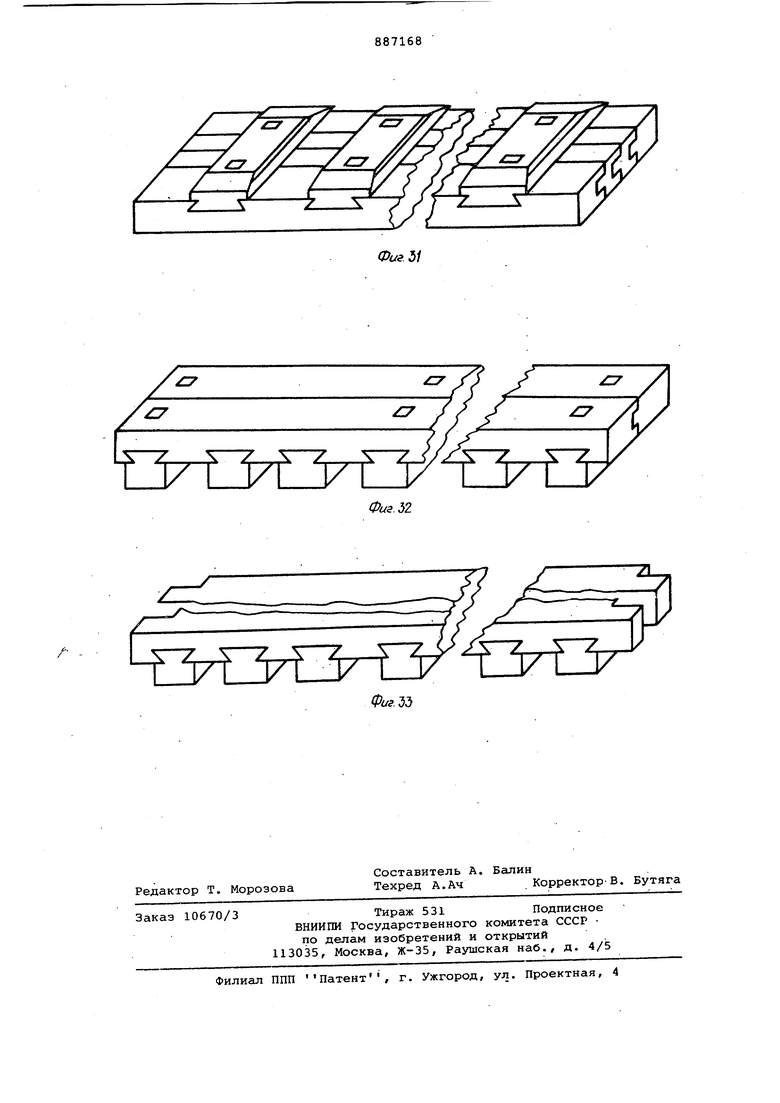

плане; на фиг. 28 - узел крепления сверильных шпинделей; на фиг. 29 направляющая упорная линейка подъемного стола, вид в плане; на фиг.30 то же, вид слева; на фиг. 31 - 33 варианты собранного щита.

Всю установку условно можно разбить на три зоны. В зоне I производят формирование щита по длине и ширине, его сплачивание, фрезерование пазов, введение в пазы соединительны планок, сверление отверстий под нагель, обработку щитов в продольный размер. II зона, передающая щиты с поперечной обработки на продольную, включает подъемный стол, навесной гусеничный транспортер и упорную направляющую линейку. В III зоне производят обрезку кромок щита в поперечный размер, снятие фасок.

I зона установки включает две двухпролетные крайние неподвижные станины 1 (см. фиг. 1,2 и 6) и одну двухпролетную среднюю подвижную станину 2, смонтированную на направляющих фундаментного основания захватного типа с,колоннами. Вместе со станинами на соответствующих основаниях смонтирован механизм продольной подачи, выполненный в виде крайнего левого неподвижного гусеничного конвейера 3, а также правого и среднего подвижных гусеничных конвейеров 4 . Гусеничные конвейеры служат для перемещения и поджатия щитов при сборке их на планку, а также перед фрезерованием, особенно если длина формирующего щита значительная Все конвейеры имеют общий привод. Длина каждого из конвейеров превышает более чем в три раза- максимальную ширину щита. Над крайними гусеничными конвейерами 3 и 4 ргзмещены укрепленные на станинах гусеничные конвейеры 5 механизма прижима (см. фиг. 2), которые имеют амортизаторы в виде резиновых башмаков. Гусеничные конвейеры механизма прижима имеют возможность регулировки по высоте, имеют общий привод. Подвижные станины с крайними и средними гусеничными конвейерами снабжены приспособлением б их перемещения на заданный размер, соответствующий длине щита. Гусеничные конвейеры выступают вперед режущего инструмента первого ряда одной доски щита.

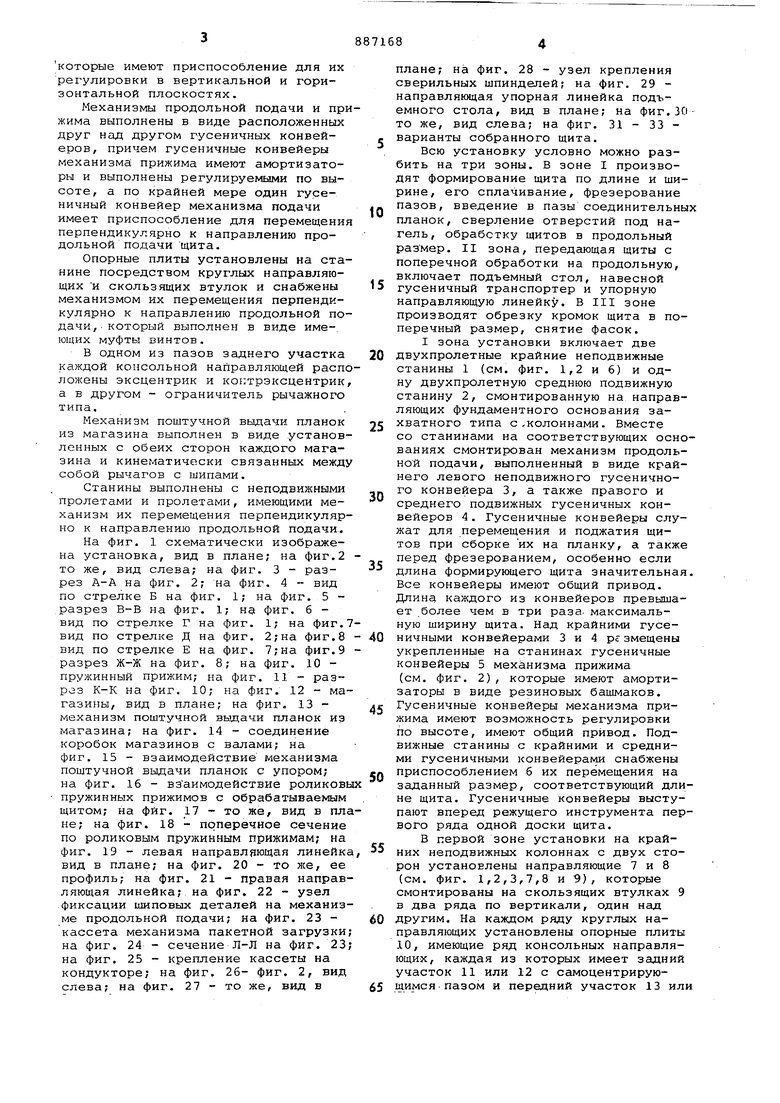

В первой зоне установки на крайних неподвижных колоннах с двух сторон установлены направляющие 7 и 8 (см. фиг. 1,2,3,7,8 и 9), которые смонтированы на скользящих втулках 9 в два ряда по вертикали, один над другим. На каждом ряду круглых направляющих установлены опорные плиты 10, имеющие ряд консольных направляющих, каждая из которых имеет задний участок 11 или 12 с самоцентрирующимся пазом и передний участок 13 ил

14. На вертикальных основаниях консольных направляющих со стороны переднего участка установлены электродвигатели 15 и Дб, положение которых в пространстве регулируется. Электродвигатели снабжены фрезерными головками и установлены по ходу продольной подачи щита в шахматном порядке

Каждая из консольных направляющих опирается на укосину 17, а та, в свою очередь, опирается на нижние круглые направляющие 7,8. В месте сочленения круглых направляющих с укосинами имеются полувтулки.

Укосины состоят из двух частей, соединенных муфтой, и при необходимости, в частности при накладке,они могут отсоединяться. Опорные плиты и вертикальные основания консольных направляющих имеют пазы, обеспечивающие регулировку электродвигателей в горизонтальной и вертикальной плоскости. На передних участках консольных направляющих установлены также вертикальные поворотные подпружиненные упоры 18. Упоры размещены перед гусеничными конвейерами 5 механизма прижима до фрезерных головок. Пружины упоров выбраны таким образом, что создаваемое ими усилие превышает усилие прижима щита к гусенйчному конвейеру механизма продольной подачи роликовыми прижимами, что обеспечивает поджатие формируемого щита по его ширине и предотвращает вспучивание щита перед фрезерованием пазов для поперечной планки. Над каждым из участков 13,14 консольных направляющих установлены роликовые пружинные прижимы 19 шинного типа (см. фиг. 10 и 11). Прижимы размещены над каждой фрезерной головкой, в том числе и над головками второго ряда, и имеют длину, превышающую максимальную ширину формируемого щита, и регулировку по высоте и возможность свободного передвижения по длине валов. Задние участки консольных направляющих имеют три паза. В одном из.этих пазов размещены эксцентрик 20 и контрэксцентрик 21 (см. фиг. 7,8 и 9). Пазы одновременно играют роль стружкоотводных канавок. Средний паз служит для прохода сверла при-сверлении отверстий под нагель. В одном пазу на общей с эксцентриком оси размещен ограничитель 22 рычажного типа, верхняя част которого незначительно выступает за упорную плоскость эксцентрика 20 и служит упором для передней кромки формируемого щита. При повороте ограничителя 22 поворачивается контрэк сцентрик 21 утопая под щит, при этом эксцентрик 20 утопает под планку щита. Положение направляющих по длине можно регулировать в зависимости от ширины щита. На неподвижных колоннах станины имеется механизм перемещения опорных плит с электродвигателями, выполненный в виде круглых направляющих винтов 23, соединенных с опорными плитами 10 круглых направляющих 7 и 8 муфтами 24.

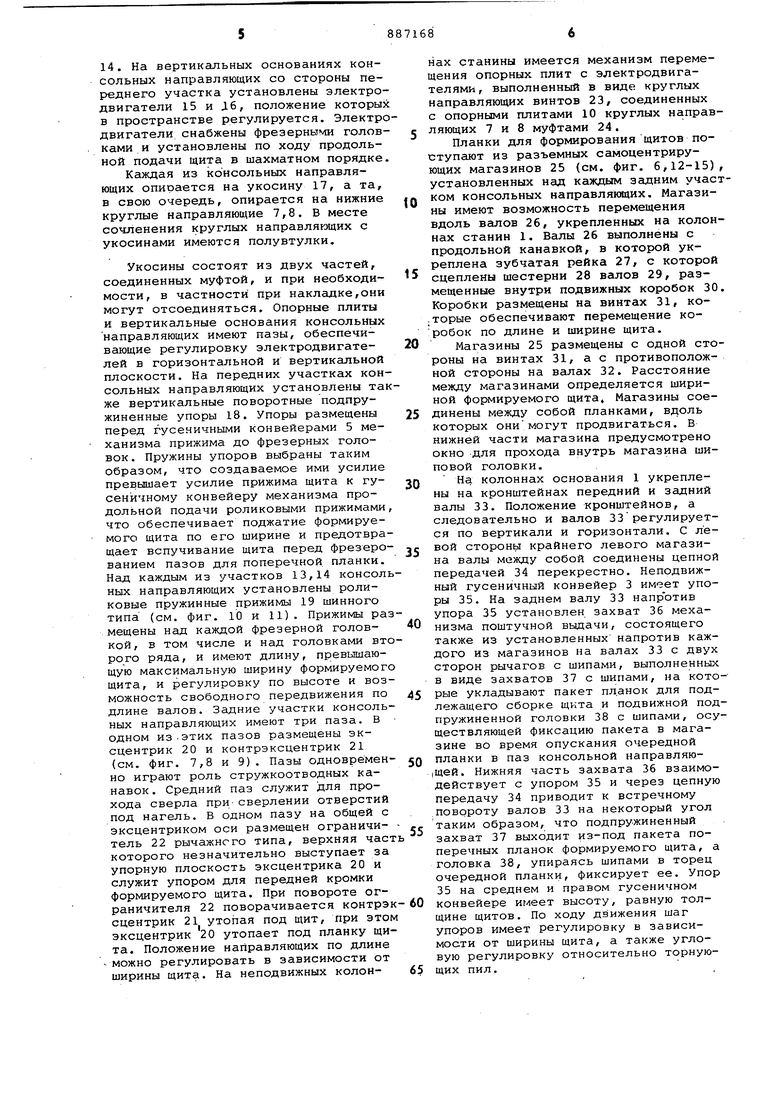

Планки для формирования щитов поступают из разъемных самоцентрирующих магазинов 25 (см. фиг. 6,12-15) установленных над каждым задним учаском консольных направляющих. Магазины имеют возможность перемещения вдоль валов 26, укрепленных на колоннах станин 1. Валы 26 выполнены с продольной канавкой, в которой укреплена зубчатая рейка 27, с которой сцеплены шестерни 28 валов 29, размещенные внутри подвижных коробок 30 Коробки размещены на винтах 31, ко.торые обеспечивают перемещение коробок по длине и ширине щита.

Магазины 25 размещены с одной стороны на винтах 31, ас противоположной стороны на валах 32. Расстояние между магазинами определяется шириной формируемого щита. Магазины соединены между собой планками, вдоль которых онимогут продвигаться. В нижней части магазина предусмотрено окно для прохода внутрь магазина шиповой головки.

На колоннах основания 1 укреплены на кронштейнах передний и задний валы 33. Положение кронштейнов, а следовательно и валов 33 регулируется по вертикали и горизонтали. С левой стороны крайнего левого магазина валы между собой соединены цепной передачей 34 перекрестно. Неподвижный гусеничный конвейер 3 имэет упоры 35. На заднем валу 33 напрЪтив упора 35 установлен захват 36 механизма поштучной выдачи, состоящего также из установленных напротив каждого из магазинов на валах 33 с двух сторон рычагов с шипами, выполненных в виде захватов 37 с шипами, на которые укладывают пакет пл.анок для подлежащего сборке щкта и подвижной подпружиненной головки 38 с шипами, осуществляющей фиксацию пакета в магазине во время опускания очередной планки в паз консольной направляю|Щей. Нижняя часть захвата 36 взаимодействует с упором 35 и через цепную передачу 34 приводит к встречному повороту валов 33 на некоторый угол таким образом, что подпружиненный захват 37 выходит из-под пакета поперечных планок формируемого щита, а головка 38, упираясь шипами в торец очередной планки, фиксирует ее. Упор 35 на среднем и правом гусеничном конвейере имеет высоту, равную толщине щитов. По ходу движения шаг упоров имеет регулировку в зависимости от ширины щита, а также угловую регулировку относительно торнующих пил.

С обеих сторон каждого из магазиов размещены .подвесные планки 39 (см. фиг. 16,17,18), укрепленные на бщей с магазинами коробке 30. Плани 39 соединены с общей пазовой планой 40, на -которой смонтированы ро- с иковые подпружиненные прижимы 41 инного типа. Длина каждого из приимов 41 не превьояает минимальной ирины формируемого щита, а длина планки 40 с размещенными на ней при- .. имами 41 выбрана такой, что обеспе- чивает фиксацию щита наибольшей воз- можной ширины, т.е. максимальное расстояние между валами 26. По площади ита прижимы располагают смещенными один относительно другого. При необ- 15 ходимости прижимы могут быть размещены с одной из сторон магазинов. Сила поджимающих прижимы пружин имеет возможность регулировки.

Впереди роликовых прижимов уста- 20 новлены левая и правая упорные направляющие линейки 42 с верхней прижимной ПОЛКОЙ (см. фиг. 19-28), Вертикальная полка левой линейки является направляющей формируемого .щи- 25 та, ориентируемого этой линейкой от- , носительно режущего инструмента. Длина линеек выбрана не менее тройной максимальной щирины щита. Линейки установлены на кронштейнах 43, ук- 20 репленных на монтажных плитах на скользящих втулках, соединенных с валами с нарухагай стороны гусеничных конвейеров 3 и 4. Кронштейны имеют регулировку по горизонтали и вер- 5 тикали. Для фрезерования пазов в деталях, подлежащих соединению в шип, на левом кронштейне укрепляют вместо линейки 42 двухпазовую планку 44 с кареткой. Каретка также содержит утопающий упор 45, фиксирующий заготовку в заданном положении,выполненный с фаской по ходу подачи. Пазы в кронштейне и планке дают возможность передвижения упорам во взаимно перпендикулярных направлениях.45

Магазины загружают механизмом их пакетной загрузки - кассетагли 46 (см. фиг. 28-25), заполненными -поперечными планками. В каждую кассе- JQ ту входит около 100 планок. Кассета выполнена в виде траверсы 47 с пазами, выполненными по всей длине с обеих сторон, связанной с задними захватами 48 и передними захватами 49. Захваты соединены с, траверсой втулкой 50 с планкой 51.

Профиль планки совпадает с профилем паза траверсы, что обеспечивает свободный заход планки в паз траверсы. Как передние, так и задние за- 60 хваты имеют возможность поворота вокруг оси, а передние, кроме того, имеют возможность поворота в стороны под угол 90. Установку захватов на траверсе производят по кондуктору. 65

Кассеты загружают планками при помощи кондуктора 52, представляющего собой уголковую раму с вертикальной и горизонтальной упорными направляющими, регулируемыми линейками 53 и 54. Направляющие линейки обеспечивают формирование пакета планок с углом в 90°. Кондуктор 52 имеет также средние вертикальные планки 55, фиксирующие захваты кассеты относительно магазинов. Загруженный пакет планок в кассете поджимают и фиксируют в заданном положении винтом (см. фиг. 25).

Механизм пакетной загрузки выполнен в виде тельфера 56, установленного на оси первого пролета (см. фиг. 2) .

На вертикальных неподвижных колоннах первой зоны смонтированы направляющие валы 57 (см. фиг. 26-28) на скользящих втулках 58 которых смонтированы плиты 59 с пазами в форме ласточкина хвоста. По пазам имеют возможность передвижения подпружиненные снизу подвижные плиты 60, на которых установлены электродвигатели со звездочкой 61. Звездочка является ведущей в цепной передаче 62, передающей вращение шпинделя 63, смонтированным на плитах 64. Плиты 64 соединены с направляющими валами 65 через втулки 66. Положение шпинделей регулируют -по ширине шита, например, винтами 67, имеющими возможность вращения в выступах монтажных плит 60. Регулировка шпинделей 63 по длине формируемого щита осуществляется винтами 68, соединенными с неподвижными плитами 55 через муфту 69. Ведомую звездочку цепной передачи регулируют винтом 67. По длине направляющих валов 57 и зинта 67 может быть смонтировано несколько электродвигателей с ведущей звездочкой цепной переддачи.

На верхней части неподвижных плит 59 установлены пневмоцилиндры 70. На заднем участке 11,12 каждо-й консольной направляющей установлен неподвижный поворотный пружинный упор 71, осуществляющий автоматическую остановку механизма продольной подачи (см. фиг. 8).

Далее по ходу движения установлены торцующие пилы 72, регулируемые по горизонтали и вертикали. Пилы установлены на опорные площадки 73, рерулируемые по высоте для предотвращения сколов, (см. фиг. 1,2 и 3).

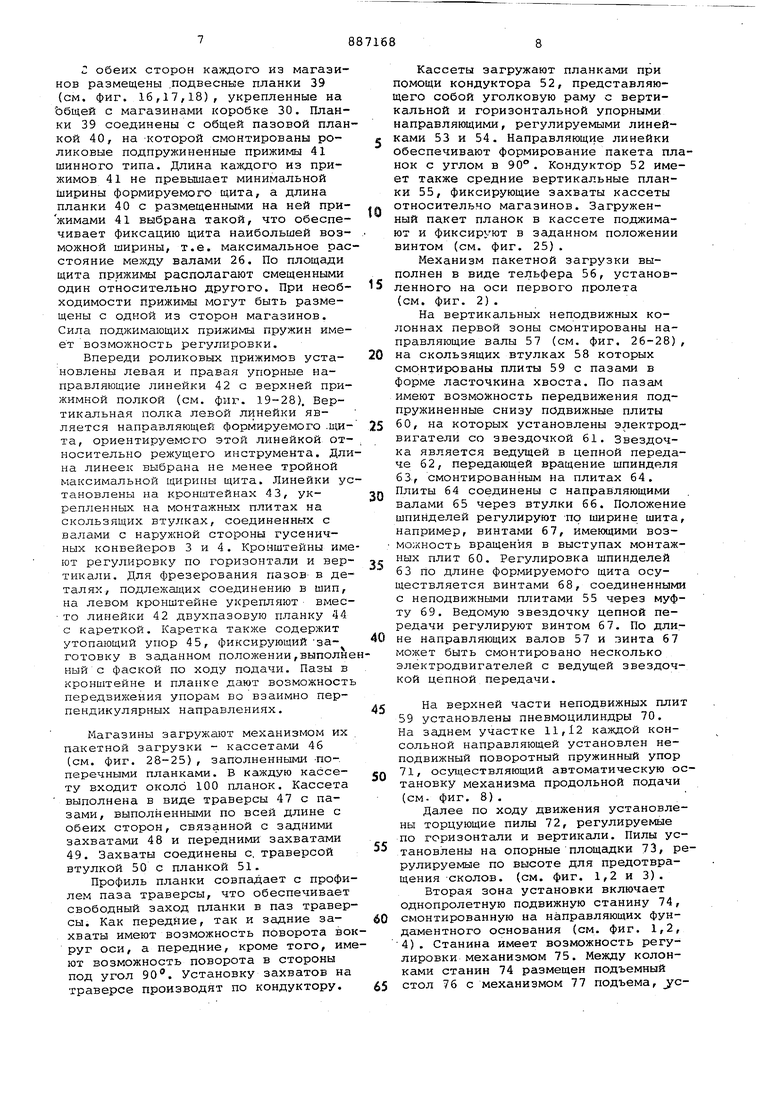

Вторая зона установки включает однопролетную подвижную станину 74, смонтированную на направляющих фундаментного основания (см. фиг. 1,2, 4). Станина имеет возможность регулировки механизмом 75. Между колонками станин 74 размещен подъемный стол 76 с механизмом 77 подъема, j cтанавливающим стол на одном уровне с гусеничными конвейерами 3 и 4. На станине посредством кронштейна 78 укреплен верхний гусеничный широкозахватный навесной транспортер 79, регулируемый по высоте.

Подъемный стол выполнен с консоль 80, осуществляющей сочленение стола с механизмом подачи третьей зоны и ориентацию щита относительно режущего инструмента III зоны. Для этого подъемный стол имеет подпружиненную упорную направляющую линейку 81. Консоль 80 стола имеет длину и ширину, необходимую для свободного прохода вертикальных колонн станины 74, а стол имеет возможность опускания до уровня пола.

III зона установки включает (см. фиг. 1,4,5) две двухпролетные станины, одна из которых подвижная 82, а другая неподвижная 83, смонтированные на основании, на котором смонтирован также механизм поперечной подачи, выполненный в виде подвижного левого конвейера 84 и неподвижного правого 85. Оба конвейера имеют Ьбщий привод 86. Формируемый щит находится в III зоне под воздействием верхних гусеничных прижимов 87. Положение подвижной с анины регулируется- механизмом 88. На вертикальных колоннах станины смонтированы подвижная торцующая пила 89 и неподвижная торцующая пила 90, осуществляющие обрезку щитов по ширине, горизонтальная подвижная пила 91 и горизонтальная неподвижная пила 92, осуществляющие, например, снятие фасок на торцах планок. Все пилы имеют регулировку в двух взаимно перпендикулярных направлениях, а горизонтальные пилы имеют дополнительную регулировку под угол. Далее по ходу движения размещен стол 93, на котором производится постановканагелей на клей.

Установка комплектуется кассетами, магазинами, захватами задних пазовых направляющих, количество которых определяется шириной поперечных планок, а также роликовыми прижимами количество которых определяется шириной щитов.

Установка работает следующим образом.

Производят наладку механизмов подачи, прижимов, упоров, направляющих кондукторов, кассет магазинов, упорной линейки на столе, режущего инстрмента, загружают кассеты планками по кондуктору и тельфером укладывают кассеты в магазин. При загрузке магазинов кассеты с планками устанавливают на нижнюю часть захватов. 37. После загрузки, механизм продольной и поперечной подачи установки включают на холостой ход. При этом осуществляется одновременная укладка

планок из магазинов в пазы консольных направляющих. Предварительно собранный щит укладывают для сборки на гусеничные конвейеры 3 и 4 и фиксируют упорной направляющей линейкой 4 или упором 44. Этим достигают заданной ориентировки щита относительно режущего инструмента. Поджатие щита сверху перед фрезерованием пазов осуществляют роликовые и гусеничные конвейеры 5 и 19, а поджатие по ширине осуществляет механизм продольной подачи.

При дальнейшем движении щита под действием усилия подачи упор утопает под щит, который поступает на фрезерование пазов. Во все выфрезерованные пазы одновременно вставляют поперечную планку. При движении передняя кромка щита касается верхней упорной части наружного ограничителя 22, что вызывает поворот и утопание этого ограничителя под щит, поворот контрэксцентрика 21. Эксцентри 20, свободный от фиксации, также утопает под планку щита. При дальнейшем движении щит поступает под сверлильные блоки, где осуществляют автоматическое сверление отверстий под . Ограничитель 22 и контрэксцентрик 21 под действием пружин занимают ис $одное положение. При выходе из-под щита упор 35 гусеничного конвейера 3 соприкасается с захватом 36 на заднем валу 33, что вызывает поворот вала и через цепную передачу движение передается валу 33 в противположном направлении, подвижная головка 38 шинами фиксирует вторую планку снизу в магазине, а захват 37 выходит из-под первой планки. В результате освобождения от фиксации планка под действием собственного веса поступает в паз консольной направляющей, фиксируется эксцентриком 20. При возвращении валов 33 в исходное положение под действием пружины вторая планка в магазине освобождается от фиксации, весь пакет планок опускается на захваты 37, и процесс, повторяется.

Взаимодействие щита с упором 71 по ходу движения вызывает автоматическую остановку механизма продольной подачи. Пневмоцилиндры обеспечивают подачу сверильных блоков с шпинделями и их опускание на установленную глубину. Блоки производят сверление всех необходимых отверстий одновременно в крайних досках щитов, после чего под действием пружин блоки, возвращаются в исходное положение, а механизм продольной подачи автоматически включаетсяв работу. Собираемый щит далее поступает на торцующие пилы 72, где производится торцовка по длине с последующей укладкой щита на подъемный стол. Далее щит ориентируется направляющей подпружиненной линейкой 81. На стыке с механизмом поперечной подачи III зоны щит скользит по консольной част стола и нижней полке линейки и посту пает на механизм поперечной подачи III зоны. В III зоне установки производят обработку щита по ширине торцующими пилами, а обработку торцовых планок щита производят горизонтальными пилами. По окончании обработки по ширине механизмом поперечной подачи щит укладывают на стол 93, где производят постановку нагеля на клей . Этим заканчивается сборка и обработки щита Предлагаемая установка автоматизирует процесс сборки и обработки деревянных щитов, необходимых для производства ящиков, специальной та ры, обеспечивает их высокое качество с минимальными затратами труда. Установку обслуживают два человека. Сборка щитов производится с высокой производительностью без применения гвоздей и не предъявляет больших тр бований к качеству исходного материала. Доски для будущего щита могу быть неструганными, горбатыми и с другими дефектами. Формула.изобретения 1. Установка для изготовления . деревянных щитов, включающая смонтированные на основании станины с механизмами продольной и имеющей подъемный стол поперечной подачи, систему управления и приводы, о тличающаяся тем, что, с целью повышения производительности пр изготовлении щитов различных размеров , станина механизма продольной подачи снабжена механизмом прижима и опорными плитами с рядом консольных направляющих, каждая из которых имеет передний и задний участок, причем передние участки снабжены по пружиненными упорами и режущими инструментами для выборки пазов, которые по ходу продольной подачи щит установлены в шахматном порядке, а задние участки каждой консольной на правляющей имейт пазы, при этом на станине механизма продольной подачи над задним участком каждой напра ляющей установлены имеющий механизм поштучной выдачи планок магазин, ме ханизм их пакетной загрузки и под ижные в направлении продольной подачи и перпендикулярно к ней сверильные головки, а на станине механизма поперечной подачи установлены пилы, которые имеют приспособление для их регулировки в вертикальной и горизонтальной плоскостях. 2.Установка по п. 1, отличающаяся тем, что механизмы продольной подачи и прижима выполнены в виде расположенных друг над другом гусеничных конвейеров, причем гусеничные конвейеры механизма прижима имеют амортизаторы и выполнены регулируемыми по высоте, а по крайней мере один гусеничный конвейер механизма подачи имеет приспособле-. ние для перемещения перпендикулярно к направлению продольной подачи щита. 3.Установка по п.п. 1,2, отличающаяся тем, что опорные плиты установлены на станине посредством круглых направляющих и скользящих втулок и снабжены механизмом их перемещения перпендикулярно к направлению продольной подачи, который выполнен в виде имеющих муфты винтов. 4.Установка по п..п. 1-3, о тл и чающаяся тем, что в одном из пазов заднего участка каждой консольной направляющей расположены эксцентрик и контрэксцентрик, а в другом - ограничитель рычажного типа. 5.Установка по п.п. 1-4, о т л ичающаяся тем, что механизм поштучной выдачи планок из магазина |Выполнен в виде установленных с обеих сторон каждого магазина и кинематически связанных между робой рычагов с шипами. 6.Установка по п.п. 1-5, о тличающаяся тем, что станины выполнены с неподвижными пролетай ми и пролетами, имеюцими механизм их перемещения перпендикулярно к направлению продольной подачи. Источники информации,, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 360224, кл. В 27 М 3/00, 1970. 2.Авторское свидетельство СССР № 424712, кл. В 27 М 3/00 1972 (прототип) .

% 76 81

--3 Lr-/

1 V

k 8k,85 Фиг Л f7 ±± 7 f r-V Sf,92

| название | год | авторы | номер документа |

|---|---|---|---|

| Донносшивной станок | 1989 |

|

SU1754450A1 |

| Гвоздезабивной станок для изготовления щитов | 1986 |

|

SU1412951A1 |

| Устройство для изготовления гнутых полос из плит | 1984 |

|

SU1250456A1 |

| Полуавтоматическая сборочная линиябЕССпуТНиКОВОгО ТипА | 1979 |

|

SU818822A1 |

| Решетчатый заполнитель щитов и устройство для его изготовления | 1983 |

|

SU1155448A1 |

| Устройство для изготовления решетчатого заполнителя пустотелых щитов | 1979 |

|

SU859155A1 |

| Линия для изготовления доньев бочек | 1983 |

|

SU1147566A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для изготовления решетчатого заполнителя пустотелых щитов | 1974 |

|

SU506501A1 |

| Устройство для изготовления решетчатого заполнителя пустотелых щитов | 1980 |

|

SU880725A1 |

91

о D a

f

K

e 85

9ff

Фил.б 71 JLU 2 Л . 1 гIJ I

Виде V7/V Л Ю Ю S Фиг. 8

Фиг. Ю

ш

«

ш

ш

ал

1П

29

5

э/

33

Фиг 12

Фиг Л

.Э/.52

Фиг /5

crzzzii

j(

о

J9

Н

tft)

L JV A A JL A 4 / - V W yv V

H

L

О

h4/

ш

Фи.Ю

r v

О

/

.y

0ue. /7

ФUs.2f

Дй.г

Vl

W

Г

a 11

в

4dJ

5/

-I

хЯЙч I

Л

Фиг.211

69

69

65 62 6Ъ М / / /

(риг. 27

Л

67 77/1

/

Фиг. 28

Фиг. 29

/LJTILJ/L-J/L-

Фаг. 35 К

Авторы

Даты

1981-12-07—Публикация

1979-08-23—Подача