Область техники

Изобретение относится к способам получения молекулярного сита структуры МТТ (трехбуквенный код по классификации Комиссии по структурам Международной цеолитной ассоциации в соответствии с правилами Комиссии IUPAC по номенклатуре цеолитов). Изобретение может найти свое применение для получения современных высокотехнологичных катализаторов, широко используемых в нефтяной и нефтехимической отраслях. В последние десятилетия значительный промышленный интерес представляют цеолитные материалы со структурой МТТ. Благодаря их уникальным адсорбционным, кислотным и каталитическим свойствам, они находят применение в качестве адсорбентов и катализаторов, особенно, в качестве компонентов катализаторов в реакциях изомеризации, например гидроизомеризации н-парафинов, изомеризации ксилолов с целью получения параизомера, олигомеризации бутенов и изомеризации этиленоксида в ацетальдегид.

Уровень техники

Цеолиты структуры МТТ составляют семейство цеолитов, имеющих микропоры, образованные однонаправленными параллельными каналами с диаметром сечения 4.5*5.2 А. Данную структуру имеет несколько типов кристаллических материалов: ZSM-23, SSZ-32 и SSZ-32X, EU-13, ISI-4, KZ-1 и SSZ-95 (Meier and Olson, Atlas of Zeolite Framework Types, 6th edition, Elsevier, London, England (2007). Все эти материалы в той или иной мере представляют коммерческий интерес, так как широко используются в качестве кислотных компонентов катализаторов депарафинизации при получении бензина, дизельного топлива, масел и смазочных материалов, пригодных для использования в условиях холодного и арктического климата [RU 2465959, 10.11.2012; RU 2560157, 20.08.2015].

Известно несколько различных способов получения цеолитов структуры МТТ, отличающихся, главным образом, видом применяемого органического темплата. Синтез цеолита структуры МТТ, как и других высококремнеземных цеолитов, осуществляют из реакционной смеси, представляющей собой гель алюмосиликатного или металлосиликатного составов в присутствии азотсодержащего органического соединения. Впервые цеолит структуры МТТ был получен с использованием пирролидина [US 4076842, 28.02.1978]. Цеолит имел химический состав, выраженный в оксидах, (0.58-3.4)M2/nO:Al2O3:(40-250)SiO2, где М - катион валентности n, и характерный вид дифракционной картины. Минимальное значение SiO2/Al2O3 в примерах составляло 58. Типичные реакционные условия для синтезов с пирролидином включали выдержку алюмосиликатного геля в гидротермальных условиях при температуре 175°С и выше в течение 5-11 дней. Известен способ получения цеолита МТТ в присутствии направляющих структуру агентов формулы (СН3)3N+(СН2)nN+(СН3)3, где n=7, 8, 12 в виде их солей (N,N,N,N',N',N'-гексаметил-гептаметилендиаммониядибромида или N,N,N,N',N',N'-гексаметил-октаметилендиаммониядибромида), так называемых дикваты-7, 8, 12 [US 4490342, 25.12.1984; US 5405596, 11.04.1995]. Использование подобных типов органических темплатов позволило расширить предел SiO2/Al2O3 (41 - 420). Известен способ, использующий соединение формулы (СН3)3N+(СН2)3N+(СН3)3(СН2)3N+(СН3)3, так называемый трикват-6 [US 5332566, 26.07.1994; RU 2501735, 20.12.2013].

Для получения цеолита данной структуры используют также малые нециклические амины [US 5707601, 13.01.1998; US 7157075, 02.01.2007; RU 2148554, 10.05.2000; RU 2148015, 27.04.2000], а именно диметиламин, этиламин, изопропиламин, этилендиамин, изопропиламин. Силикатный модуль SiO2/Al2O3 готового цеолита в синтезах с нециклическими аминами варьируется от 15 до 200. Для синтеза цеолита искомой структуры также используют алкил-триметил-аммонийные или диалкил-диметил-аммонийные соединения в качестве темплата [US 4528171, 09.07.1985]. В результате получают цеолитный материал структуры МТТ - EU-4 с интервалом SiO2/Al2O3 от 10 до 100. Использование четвертичных оснований (метилированных аммониевых или фосфониевых соединений) также позволяет получить цеолит структуры МТТ - EU-13 с SiO2/Al2O3=10 [US 4705674, 10.11.1987; ЕР 0108486, 16.05.1984].

Для использования в качестве компонента эффективного катализатора, проявляющего высокую активность и селективность по моно-разветвленным изомерам в реакциях гидроизомеризации насыщенных углеводородов, предпочтительно использовать цеолит, имеющий высокую концентрацию алюминия, т.е. низкое отношение SiO2/Al2O3. Triquat-7 [US 5332566, 26.07.1994] является особенно эффективным направляющим агентом при получении чистой фазы цеолитов со структурой типа МТТ с повышенными концентрациями алюминия (SiO2/Al2O3 от 30). Цеолитный продукт, полученный с использованием Triquat-7, состоит из агломератов мелких кристаллов цеолита МТТ с SiO2/Al2O3 менее 45, имеет повышенную активность и селективность в качестве катализатора депарафинизации по сравнению с катализатором, полученным из кристаллов цеолита МТТ с высоким отношением SiO2/Al2O3=100. Увеличению активности цеолита МТТ в качестве катализатора кислотно-основных превращений с высокой конфигурационной селективностью способствует повышенная концентрация кислотных центров в микропористом пространстве цеолита, формирование которых происходит из-за внедрения большего количества А1 в решетку цеолита. Замена атома Si в цеолитном каркасе на атом А1 (изоморфное замещение) приводит к образованию Бренстедовского кислотного центра. По этой причине для большинства каталитических приложений целесообразно использовать цеолиты с высоким содержанием А1 и развитым микропористым пространством. Для разных темплатов существует определенный возможный интервал силикатного модуля SiO2/Al2O3, характерного для синтезированных с их использованием цеолита. Известные описанные выше варианты синтеза цеолита МТТ не позволяют в ходе синтеза получить высококристалличный продукт без примеси посторонних фаз с соотношением SiO2/Al2O3 менее 30. Только использование N-алкил-N-изопропил-имидазолия бромида (или другого галогенида) в качестве темплата [US 5053373, 01.10.1991; US 5252527, 12.10.1993; US 7390763, 24.06.2008] позволяет получать мелкокристаллические цеолиты структуры МТТ - SSZ-32, с SiO2/Al2O3=20-40.

Недостатком вышеперечисленных способов получения цеолита МТТ является необходимость использования малодоступных и дорогих темплатов (двойные и тройные четвертичные основания - дикваты и трикваты, соединения имидазолиевого ряда). В России данные соединения не производятся, поэтому осуществление в промышленных масштабах получения цеолита МТТ в их присутствии требует, в свою очередь, организации их производства. Другим недостатком этих соединений является относительно большой молекулярный вес. Например, в молекуле триквата-6 на один атом азота приходится 153 ед. молекулярной массы. В этом случае требуется использовать большее по массе количество реагента, что в свою очередь приводит к снижению выхода цеолита и, как следствие, к удорожанию его производства.

Наиболее близким по своей технической сущности и достигаемому эффекту к заявляемому способу получения цеолита МТТ является способ, в котором роль органического темплата выполняет соединение формулы (CH3)3N+(CH2)3N+(CH3)3(CH2)3N+(CH3)3, так называемый трикват-6 [RU 2501735, 20.12.2013]. Благодаря использованию данного темплата получают цеолит МТТ, имеющий дифрактограмму с полным набором характерных для этой структуры линий и низким соотношением SiO2/Al2O3, а именно менее чем 45. Синтез проводят в присутствии затравочных кристаллов цеолита структуры МТТ.

Основным недостатком способа является:

1. Необходимость специального синтеза темплата путем взаимодействия метил галогенидов с аминами. Производство данных темплатов в России отсутствует, что приводит к дополнительным временным, энергетическим и другим производственным затратам для синтеза цеолита МТТ.

2. Наличие токсичных галогенпроизводных органических соединений в сточных водах после гидротермального синтеза цеолита.

3. Исходные амины для получения темплата токсичны и относятся к 3 классу опасности.

4. Большая молекулярная масса темплата 501 г/моль, что приводит к снижению выхода цеолита.

Таким образом, технической проблемой является использование в синтезе цеолита МТТ темплатов, требующих проведения дополнительного их синтеза.

Техническая проблема решается использованием в качестве темплата - N-метилпироллидона (N-МП).

Раскрытие изобретения

Техническим результатом заявляемого изобретения является получение цеолита структуры МТТ с соотношением SiO2/Al2O3 в интервале от 30 до 60 и объемом микропор 0.06-0.09 см3/г.

Технический результат достигается применением N-метилпирролидона в качестве темплата для синтеза цеолита структуры МТТ.

Также технический результат достигается способом синтеза цеолита со структурой МТТ, заключающийся в приготовлении реакционной смеси, содержащей растворы соединений алюминия, кремния, натрия или калия, темплата, проведение кристаллизации в гидротермальных условиях, выделение твердого кристаллического продукта, отмывку, сушку, прокаливание и ионный обмен полученных кристаллов, при этом реакционную смесь готовят на основе соединения алюминия и N-метилпирролидона (темплат), с водным коллоидным раствором, содержащим соединение кремния, с последующим добавлением водного раствора гидроксида натрия или калия, при этом в качестве темплата используют N-метилпирролидона, смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов в гидрогеле: темплат/SiO2=0.2-0.7, SiO2/Al2O3=30-100, H2O/SiO2=25-50, Na+ или K+/SiO2 от 0.3 до 0.8 до получения гелеобразной массы, при этом кристаллизацию полученной гелеобразной массы проводят в гидротермальных условиях при температуре от 140 до 180°С в течение 10-50 ч, а прокаливание продукта после кристаллизации проводят при 550±10°С в течение 8-12 часов, а после проведения ионного обмена - при 450±10°С в течение 2-7 часов.

Предпочтительно в качестве соединения (источника) алюминия Al2O3 использовать сульфат алюминия или алюминат натрия, а в качестве в качестве соединения (источника) кремния используют коллоидный SiO2 в виде кремнезоля или пирогенного SiO2. При этом для ускорения получения цеолита в реакционную смесь дополнительно добавляют затравочные кристаллы, представляющие собой цеолит структуры МТТ алюмосиликатного состава, в количестве менее 5 мас. %. Сушки проводят при 110°С±10 в течение 10±2 ч. Для проведения синтеза используют водный раствор гидроксида натрия или калия с концентрацией 1,15±0.05 М.

Краткое описание чертежей

Изобретение поясняется следующими чертежами.

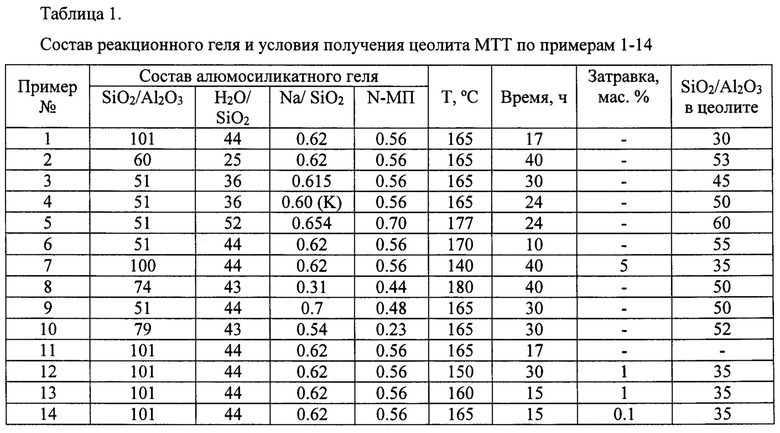

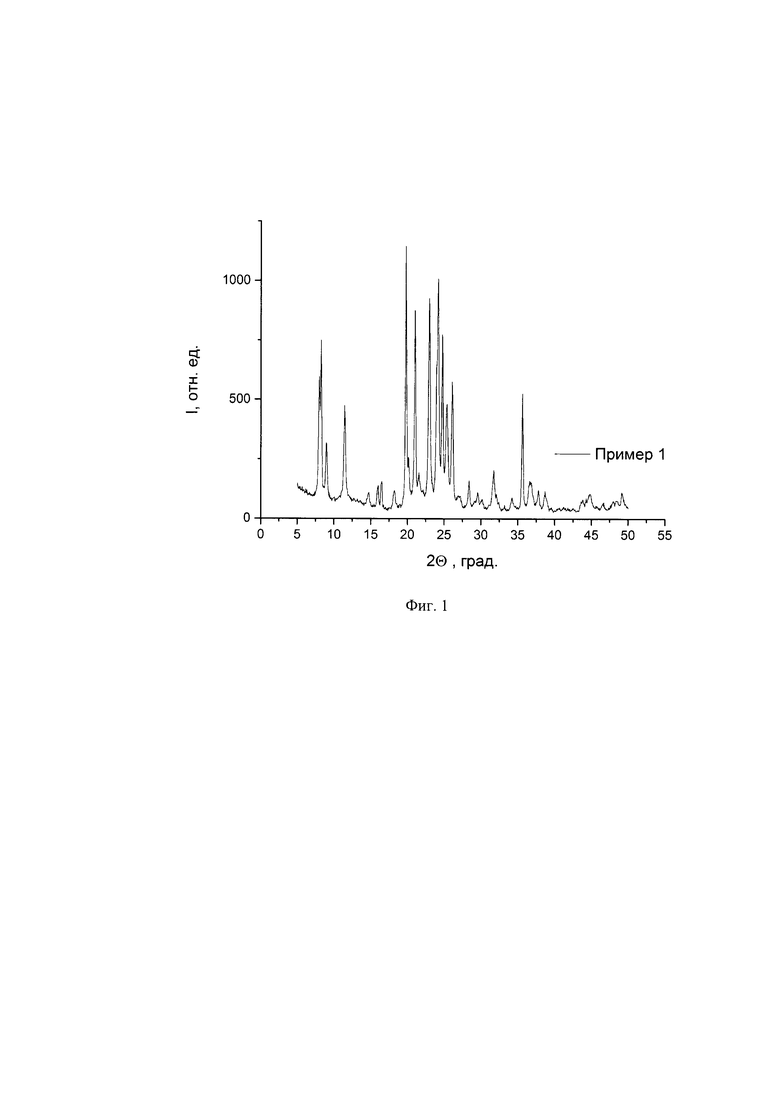

На фиг. 1 представлена порошковая дифрактограмма продукта, полученного по примеру 1.

Осуществление изобретения

Способ синтеза цеолита со структурой МТТ заключается в приготовлении реакционной смеси, содержащей алюмосиликатный гидрогель в смеси с N-МП в строго заданных соотношениях и последовательности. Состав геля характеризуют соотношением добавленных реагентов в пересчете на оксиды.

SiO2/Al2O3=30-100;

H2O/SiO2 от 25 до 50, предпочтительно, 35-45;

М/SiO2 от 0.3 до 0.8, предпочтительно 0.45-0.65;

N-МП/ SiO2 от 0.2 до 0.6, предпочтительно, 0.45-0.55.

Приготовление гидрогеля выполняют при комнатной температуре при постоянном перемешивании смеси путем добавления раствора соли алюминия, предварительно смешанного с N-МП, к коллоидному раствору SiO2 в воде. Далее в смесь добавляют раствор NaOH, варьирование концентрации и количества которого позволяет регулировать щелочность в интервале значений рН от 10 до 14 и степень разбавления полученного гидрогеля. Для ускорения образования цеолитных кристаллов к нему могут быть добавлены затравочные кристаллы цеолита МТТ в Na-или Н-форме в количестве менее 5 мас. % по отношению к массе взятого SiO2 и выдерживают при комнатной температуре при перемешивании в течение 1-2 ч в реакторе-автоклаве, где далее проводят выдержку в гидротермальных условиях при температурах от 140 до 200°С в течение 10-50 часов. Время выдержки зависит от температуры и составляет примерно 10 часов при 200°С и 50 часов при 140°С. Точное время выдержки устанавливают путем проведения рентгенофазового анализа твердой части нескольких проб, отобранных из реакционной смеси в ходе гидротермального синтеза через разные промежутки времени. Порошковая дифрактограмма должна содержать только пики, характерные для структуры МТТ. При этом давление в реакторе составляет от 3 до 16 бар, что соответствует давлению насыщенных паров воды. По окончании синтеза, реактор охлаждают до комнатной температуры, полученный осадок отделяют фильтрацией или центрифугированием. Осадок представляет собой цеолит структуры МТТ определенного химического состава. Соотношение SiO2/Al2O3 в готовых цеолитах, полученных согласно данному изобретению варьируется от 30 до 60. Высушенный при 110°С±10 в течение 10±2 ч продукт подвергают прокаливанию при температурах 500-550°С в течение 10±2 ч для удаления остатков органического темплата. Органический темплат может быть удален и другими известными способами. Например, вместо прокаливания при высоких температурах используют кислотную обработку цеолита при 50-70°С (выдержка в 1М±0.2 растворе неорганической кислоты, например азотной, в течение 1±0.2 ч). Для использования полученного цеолита в качестве катализатора, цеолит переводят в Н-форму путем широко используемой в области, касающейся синтеза цеолитов различных типов, процедуры ионного обмена в 1М растворе любой соли аммония, предпочтительно нитрата аммония [WO 2019/058239, 28.03.2019], с последующим выделением твердого продукта, его сушки при 110°С±10 в течение 10±2 ч и прокаливании при температурах 450-480°С в течение 2-5 ч для перехода аммонийной формы цеолита в Н-форму. Для подтверждения искомой структуры полученный цеолит подвергается рентгено-фазовому анализу (РФА) с использованием любой имеющейся техники для его выполнения. Обычно, РФА выполняют с помощью дифрактометра высокого разрешения, например HZG-4C, в диапазоне углов 2θ=4-40° (излучение CuKα). Полученные порошковые дифрактограммы всех образцов проверяют на наличие всех рефлексов, характерных для изучаемых цеолитов [Von Ballmoos R.and Higgins J.B. // Zeolites. 1990. V. 10.], а также на отсутствие посторонних кристаллических фаз. Наличие микропористой структуры подтверждают также и путем измерения текстурных характеристик, ключевой характеристикой является объем микропор данного цеолита. Материалы, содержащие не менее 90% цеолита структуры МТТ, имеют объем микропор (поры диаметром от 4 до 10  ) от 0.04 до 0.10 см3/г. Текстурные характеристики определяют по низкотемпературной адсорбции азота при 77 К в установке, позволяющей измерять объем микропор в цеолитах, например ASAP 2010 (Micromeritics Corp., USA). Перед адсорбцией азота образцы выдерживают в вакууме при 250°С в течение 10 ч.

) от 0.04 до 0.10 см3/г. Текстурные характеристики определяют по низкотемпературной адсорбции азота при 77 К в установке, позволяющей измерять объем микропор в цеолитах, например ASAP 2010 (Micromeritics Corp., USA). Перед адсорбцией азота образцы выдерживают в вакууме при 250°С в течение 10 ч.

Данное изобретение позволяет отчасти решить технологическую и сопутствующую ей экологическую проблемы, связанные с необходимостью включения отдельной стадии синтеза из токсичных веществ органического темплата в технологический процесс синтеза цеолита МТТ, впервые за счет использования в качестве темплата относительно недорогого и производимого в достаточных масштабах в России, органического растворителя N-метилпирролидона (N-МП). Номенклатурные названия: 1-метил-2-пирролидон или N-метил-g-бутиролактам.

N-метилпирролидон (N-МП) - селективный растворитель в отношении ароматических углеводородов. Широко применяется для выделения их из смеси с насыщенными углеводородами методами экстракции или экстрактивной ректификации. N-МП является относительно дешевым реагентом, производится в России в достаточных количествах из бутиролактона и метиламина. Физико-химические и экологические свойства N-метилпирролидона (N-МП) обуславливают ряд преимуществ перед другими органическими темплатами для применения его в синтезе цеолита. Высокая Т кип (201-206°С) и, соответственно, низкая величина давления насыщенных паров (0.23 bar при 150°С) позволяют в его присутствии в качестве темплата, проводить синтезы при гидротермальном давлении близком давлению насыщенных паров воды. К другим преимуществам использования N-метилпирролидона (N-МП) для синтеза цеолита относятся 1) высокий дипольный момент D=4 дебая (в циклогексане), обеспечивающий взаимодействие N-МП с водой, являющейся растворителем в синтезах цеолитов; 2) экологичность - незначительная токсичность, слабые кумулятивные свойства и хорошая биоразлагаемость [А.А. Гайле, Г.Д. Залищевский. N-метилпирролидон. Химиздат. Получение, свойства и применение в качестве селективного растворителя. СПб, Химиздат, 2005]. ПДК в воздухе составляет 100 мг/м3, в воде - 0.5 мг/л. Класс опасности 4. Для сравнения класс опасности большинства аминов 2-3 (ПДК в воздухе составляет 0.1-1.0 мг/м3).

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата.

Пример 1

1,35 г Al2(SO4)3⋅18 Н2О растворяли в 25 мл дистиллированной воды и добавляли 11 мл N-МП. Получали раствор 1. Смесь выдерживали 1 ч при комнатной температуре. В реактор-автоклав помещали 110 мл дистиллированной воды и добавляли 5,12 г NaOH при перемешивании до полного растворения. В реактор добавляли раствор 1 и перемешивали 1 ч. Затем в реактор добавляли 41 г Кремнезоля, содержащего 30 мас. долей в % SiO2. Состав смеси в расчете на оксиды приведен в табл. 1. Смесь перемешивали в течение 1 часа, реактор герметизировали. Синтез проходил при 165°С в течение 17 ч. По окончании реактор охлаждали до комнатной температуры, осадок отделяли от жидкости путем фильтрации и сушили при 110°С в течение 9 ч. РФА полученного материала подтверждил топологию МТТ (фиг. 1). Полученный материал прокаливали в среде воздуха при 550°С в течение 8 часов. Далее цеолит подвергали ионному обмену. Для этого его выдерживали в 1М растворе NH4NO3 в течение 2 часов при 50°С при перемешивании. После отделения от жидкости осадок высушивали при 110°С в течение 10 ч с последующим прокаливанием при 450°С в течение 4 часов. Объем микропор полученного материала составлял 0.07 см3/г. Материал имел SiO2/Al2O3=30.

Пример 2

Цеолит готовили аналогично примеру 1, с тем отличием, что количество Al2(SO4)3⋅18 Н2О составляло 2,28 г, NaOH растворяли в 67 мл дистиллированной воды, выдержку в гидротермальных условиях проводили в течение 40 ч, прокаливали в среде воздуха при 560°С в течение 10 часов, ионный обмен проводили в течение 3 часов, высушивание проводили при 120°С в течение И ч с последующим прокаливанием при 460°С в течение 3 часов. РФА полученного материала подтвердил топологию МТТ, при этом материал содержал следы кристобаллита. Объем микропор полученного материала составил 0.06 см3/г. Материал имел SiO2/Al2O3=53.

Пример 3

0.54 г Al2(SO4)3⋅18 Н2О растворяли в 5 мл дистиллированной воды и добавляли 2,2 мл N-МП. Получают раствор 1. Смесь выдерживали 1 ч при комнатной температуре. В статический реактор-автоклав помещали 22 мл дистиллированной воды и добавляли 1,02 г NaOH при перемешивании внешним механическим устройством до полного растворения. В реактор добавляли раствор 1 и перемешивали еще 1 ч. Затем в реактор добавляли 8,3 г Кремнезоля, содержащего 30 мас. долей в % SiO2. Состав смеси в расчете на оксиды приведен в табл. 1. Смесь перемешивали в течение 1 ч, реактор герметизировали. Синтез проводили при 165°С в течение 30 ч без перемешивания, т.е. в статических условиях. По окончании реактор охлаждали до комнатной температуры, осадок отделяли от жидкости путем фильтрации и сушили при 100°С в течение 10 ч.

Далее цеолит переводили в Н-форму путем его выдерживания в 1М растворе NH4NO3 в течение 2 часов при 50°С при перемешивании. После отделения от жидкости осадок высушивали при 120°С в течение 8 ч с последующим прокаливанием при 470°С в течение 2 часов.

РФА полученного материала подтвердил топологию МТТ. Объем микропор цеолита составил 0.09 см3/г. Цеолит имел SiO2/Al2O3=45.

Пример 4

Цеолит готовили аналогично примеру 3, с тем отличием, что вместо NaOH использовали КОН в количестве 1,4 г, а время выдержки в гидротермальных условиях составляло 24 ч. РФА полученного материала подтвердил топологию МТТ. Объем микропор цеолита составил 0.10 см3/г. Цеолит имел SiO2/Al2O3=50.

Пример 5

Цеолит готовили аналогично примеру 3, с тем отличием, что вместо кремнезоля использовали пирогенный кремнезем в количестве 2,5 г, количество N-МП составляло 2,8 мл, а щелочной раствор готовили путем растворения 1,09 г NaOH в 34 мл дистиллированной воды. Приготовленный гидрогель выдерживали при Т=177°С в течение 24 ч. РФА полученного материала подтвердил топологию МТТ. Объем микропор цеолита составил 0.10 см3/г. Цеолит имел SiO2/Al2O3=60.

Пример 6

Цеолит готовили аналогично примеру 1, с тем отличием, что количество Al2(SO4)3⋅18 Н2О составляло 2,28 г, а выдержку в гидротермальных условиях проводили при Т=170°С в течение 10 ч. РФА полученного материала подтвердил топологию МТТ. Объем микропор полученного цеолита составил 0.08 см3/г. Цеолит имел SiO2/Al2O3=55.

Пример 7

Цеолит готовили аналогично примеру 1, с тем отличием, что выдержку в гидротермальных условиях проводили при Т=140°С в течение 40 ч в присутствии 5 мас. долей в % по отношению к SiO2 затравочных кристаллов, представляющих собой цеолит типа ZSM-23 (структура МТТ). РФА полученного материала подтвердил топологию МТТ. Материал имел примесь кристобаллита. Объем микропор полученного цеолита составлял 0.06 см3/г. Цеолит имел SiO2/Al2O3=35.

Пример 8

1,5 г Al2(SO4)3⋅18 Н2О растворяли в 20 мл дистиллированной воды и добавляли 7 мл N-МП. Получают раствор 1. Смесь выдерживали 1 ч при комнатной температуре. В реактор-автоклав помещали 110 мл дистиллированной воды и добавляли 2,9 г КОН при перемешивании до полного растворения. К смеси добавляли раствор 1 и перемешивали 1 ч. Затем в реактор добавляли 10 г пирогенного кремнезема. Смесь перемешивали в течение 1 ч, после чего добавляли 0,8 мл концентрированной H2SO4 (плотность 1,823 г/см3), реактор герметизировали. Синтез проходил при 180°С в течение 40 ч. По окончании реактор охлаждали до комнатной температуры, осадок отделяли от жидкости путем фильтрации и сушили при 110°С в течение 10 ч. РФА полученного материала подтвердил образование цеолита топологии МТТ в смеси с аморфным материалом (аморфное галло на порошковой дифрактограмме). Объем микропор полученного материала составил 0.04 см3/г. SiO2/Al2O3=50.

Пример 9

Цеолит готовили аналогично примеру 3, с тем отличием, что вместо кремнезоля использовали пирогенный кремнезем в количестве 2,5 г, количество N-МП составляло 1,9 мл, а щелочной раствор готовили путем растворения 1,15 г NaOH в 28 мл дистиллированной воды. Приготовленный гидрогель выдерживали при Т=165°С в течение 30 ч. РФА полученного материала подтвердил образование цеолита топологии МТТ. Объем микропор цеолита составил 0.08 см3/г. Цеолит имел SiO2/Al2O3=50.

Пример 10

0.7 г Al2(SO4)3⋅18 Н2О растворяли в 10 мл дистиллированной воды и добавляли 1,8 мл N-МП. Получают раствор 1. Смесь выдерживали 1 час при комнатной температуре. В статический реактор-автоклав помещали 55 мл дистиллированной воды и добавляют 1,8 г NaOH при перемешивании внешним механическим устройством до полного растворения. В реактор добавляли раствор 1 и перемешивали еще 1 ч. Затем в реактор добавляли 5 г кремнезема. Смесь перемешивали в течение 1 ч, реактор герметизировали. Синтез проходил при 165°С в течение 30 ч без перемешивания, т.е. в статических условиях. По окончании реактор охлаждали до комнатной температуры, осадок отделяли от жидкости путем фильтрации и сушили при 110°С в течение 10 ч. РФА полученного материала подтвердил топологию МТТ. Объем микропор цеолита составлял 0.09 см3/г. Цеолит имел SiO2/Al2O3=52.

Пример 11 (сравнительный)

1,35 г Al2(SO4)3⋅18 Н2О растворяли в 25 мл дистиллированной воды и добавляли в реактор-автоклав, куда предварительно помещали 110 мл дистиллированной воды и 5,12 г NaOH. Затем в реактор добавляли 41 г Кремнезоля, содержащего 30 мас. долей в % SiO2. Смесь перемешивали в течение 1 часа, реактор герметизировали. Синтез проводили при 165°С в течение 17 ч. По окончании реактор охлаждали до комнатной температуры, осадок отделяли от жидкости путем фильтрации и сушили при 110°С в течение 10 ч. РФА полученного материала подтвердил отсутствие кристаллического вещества, осадок представлял собой аморфный материал. Объем микропор полученного материала составлял менее 0.01 см3/г.

Пример 12

Цеолит готовили аналогично примеру 1, с тем отличием, что выдержку в гидротермальных условиях проводили при Т=150°С в течение 30 ч в присутствии 1 мас. долей в % по отношению к SiO2 затравочных кристаллов, представляющих собой цеолит типа ZSM-23 (структура МТТ). РФА полученного материала подтвердил топологию МТТ. Объем микропор полученного цеолита составил 0.06 см3/г. Цеолит имел SiO2/Al2O3=35.

Пример 13

Цеолит готовили аналогично примеру 1, с тем отличием, что выдержку в гидротермальных условиях проводили при Т=160°С в течение 15 ч в присутствии 1 мас. долей в % по отношению к SiO2 затравочных кристаллов, представляющих собой цеолит типа ZSM-23 (структура МТТ). РФА полученного материала подтвердил топологию МТТ. Объем микропор полученного цеолита составил 0.06 см3/г. Цеолит имел SiO2/Al2O3=35.

Пример 14

Цеолит готовили аналогично примеру 1, с тем отличием, что выдержку в гидротермальных условиях проводили при Т=165°С в течение 15 ч в присутствии 0.1 мас. долей в % по отношению к SiO2 затравочных кристаллов, представляющих собой цеолит типа ZSM-23 (структура МТТ). РФА полученного материала подтвердил топологию МТТ. Объем микропор полученного цеолита составлял 0.06 см3/г. Цеолит имел SiO2/Al2O3=35.

Таким образом, заявляемым способом может быть получен цеолит структуры МТТ с использованием N-метилпирролидона в качестве темплата с соотношением SiO2/Al2O3 в готовом цеолите в Н-форме от 30 до 60 и объемом микропор 0.06-0.09 см3/г, общим объемом пор более 0.150 см3/г, удельной поверхностью более 100 м2/г и концентрацией кислотных центров, измеренной методом термопрограммируемой десорбции аммиака, более 150 мкмоль/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цеолита со структурой типа ферриерит | 2023 |

|

RU2807864C1 |

| Способ получения иерархического железосодержащего силикалита с возможностью регулирования соотношения микромезопор для процесса полного окисления фенола пероксидом водорода | 2022 |

|

RU2803369C1 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ИЗОПРОПИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С МИКРОМЕЗОПОРИСТОЙ СТРУКТУРОЙ | 2006 |

|

RU2320631C1 |

| ЦЕОЛИТ ТИПА MWW И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2740381C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ BEA БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2830125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ МСМ-22 БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2825324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MWW | 2018 |

|

RU2712543C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713449C1 |

Изобретение относится к способам получения молекулярного сита структуры МТТ. Способ получения цеолита со структурой МТТ включает приготовление реакционной смеси, содержащей катионы натрия или калия, источники оксида алюминия (Аl2О3) и оксида кремния (SiO2), воду и темплат N-метилпирролидон. При этом смесь растворов готовят исходя из соблюдения мольных соотношений применяемых компонентов в гидрогеле: SiO2/Al2O3=51-101, Н2O/SiO2 = 25-50, (Na+ или К+)/SiO2 от 0,31 до 0,7, темплат/ SiO2 от 0.2 до 0.7, с последующей выдержкой указанной смеси в герметичном реакторе. Обеспечивается получение цеолита МТТ с высоким содержанием алюминия SiO2/Al2O3 от 30 до 60 и объемом микропор 0,06-0,09 см3/г. 2 н. и 5 з.п. ф-лы, 1 ил., 1 табл., 14 пр.

1. Применение N-метилпирролидона в качестве темплата для синтеза цеолита структуры МТТ.

2. Способ синтеза цеолита со структурой МТТ, включающий приготовление реакционной смеси, содержащей растворы соединений алюминия, кремния, натрия или калия, темплата N-метилпирролидона, проведение кристаллизации в гидротермальных условиях, выделение твердого кристаллического продукта, отмывку, сушку, прокаливание и ионный обмен полученных кристаллов, отличающийся тем, что реакционную смесь готовят на основе соединения алюминия и N-метилпирролидона (темплат) с водным коллоидным раствором, содержащим соединение кремния, с последующим добавлением водного раствора гидроксида натрия или калия, при этом смесь растворов готовят исходя из соблюдения следующих мольных соотношений применяемых компонентов в гидрогеле: темплат/SiO2=0,2-0,7, SiO2/Al2O3=51-101, H2O/SiO2=25-50, (Na+ или K+)/SiO2 от 0,31 до 0,7 до получения гелеобразной массы, при этом кристаллизацию полученной гелеобразной массы проводят в гидротермальных условиях при температуре от 140 до 180°С в течение 10-40 ч, а прокаливание продукта после кристаллизации проводят при 550±10°С в течение 8-10 часов, а после проведения ионного обмена - при 450±10°С в течение 2-4 часов.

3. Способ по п. 2, отличающийся тем, что в качестве источника Al2O3 используют сульфат алюминия или алюминат натрия.

4. Способ по п. 2, отличающийся тем, что в качестве источника SiO2 используют коллоидный SiO2 в виде кремнезоля или пирогенного SiO2.

5. Способ по п. 2, отличающийся тем, что для ускорения получения цеолита реакционная смесь включает затравочные кристаллы, представляющие собой цеолит структуры МТТ алюмосиликатного состава, в количестве менее 5 мас. %.

6. Способ по п. 2, отличающийся тем, что сушку проводят при 110°С±10 в течение 10±2 ч.

7. Способ по п. 2, отличающийся тем, что используют водный раствор гидроксида натрия или калия с концентрацией 1,15±0,05 М.

| ВЫСОКОАКТИВНЫЕ МОЛЕКУЛЯРНЫЕ СИТА СО СТРУКТУРОЙ ТИПА МТТ | 2009 |

|

RU2501735C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТОВ, ИМЕЮЩИХ КРИСТАЛЛИЧЕСКУЮ СТРУКТУРУ МТТ, С ИСПОЛЬЗОВАНИЕМ МАЛЫХ НЕЙТРАЛЬНЫХ АМИНОВ | 1996 |

|

RU2148015C1 |

| Способ получения модифицированного цеолита | 1989 |

|

SU1799354A3 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2021-01-14—Публикация

2019-11-29—Подача