Изобретение относится к области неорганической химии и химической технологии и касается способа получения цеолитов, в частности, способа получения цеолита со структурой типа ферриерит (типа FER). Цеолит со структурой типа FER представляет большой интерес в качестве катализатора благодаря своей активности в кислотных реакциях и уникальным молекулярно-ситовым свойствам. Пористая структура типа FER образована двумерной системой 10-членных (5,4×4,2 Å) и 8-членных (4,8×3,5 Å) каналов. Наиболее перспективные области применения цеолита типа FER связаны со скелетной изомеризацией линейных олефинов, получением метанола и диметилового эфира из синтез-газа, изомеризацией м-ксилола, разложением N2O, эпоксидированием стирола, изомеризацией а-пинена, дегидрированием глицерина, пиролизом полиэтилена и др. Большинство известных способов получения цеолита со структурой типа FER основаны на гидротермальной кристаллизации исходного геля, полученного смешением источника кремния, источника алюминия, гидроксида натрия (или кислоты, например HF), воды и структурообразующего соединения: темплата (SU 1614757 A3, 15.12.1990; US 4000248, US 4016245, US 4795623, US 5491273) или затравочных кристаллов (SU 1503221 A1, 23.10.1991; US 3933974, US 3966883, US 4088739, US 6136289).

Обычно в качестве темплатов для получения цеолита типа FER используют этилендиамин, пиперидин, пиридин, пирролидин, циклогексиламин, п-бутиламин, 1,8-диаминооктан, 1-метилпирролидин и др.

Известен способ получения цеолита типа FER с использованием 2-х темплатов (RU 2640072 С9, 26.12.2017), где в качестве первого темплата (ТМА) был использован хлорид тетраметиламмония, а в качестве второго темплата (SDA) выступал 1,3-Диаминопропан или пирролидин. Полученный гель имел следующий мольный состав: (10-60) SiO2:l,0 Al2O3:(0,5-5,6) Na2O:(0,5-25) ТМА:(1-25) 1,3-DAP:(80-1000) H2O. Помимо темплатов в исходную смесь были добавлены затравочные кристаллы CP 914С (Zeolyst International). Гидротермальную кристаллизацию проводили при температуре 160-180°С в течение 36-48 ч в статических условиях (без перемешивания). Полученный кристаллический продукт был подвергнут фильтрации, промывке деионизированной водой и сушке на воздухе при 105°С. Затем порошок цеолита был прокален при 550°С в течение 6 часов для удаления органических молекул из пор. В итоге было установлено, что образец представляет собой чистую фазу FER.

Недостатками гидротермального метода синтеза являются: длительность приготовления исходного геля (в некоторых случаях длится более суток); длительность кристаллизации исходного геля (от 12-18 ч до 10-14 дней (US 4016245 - 62 дня)); неоднородность фазового состава, а именно образование побочных фаз помимо целевой фазы FER (при синтезе без использования затравочных кристаллов), при использовании затравочных кристаллов - необходимость получения особо чистых кристаллов FER, не содержащих посторонних примесей (что увеличивает общее время синтеза цеолита и приводит к дополнительным затратам). Таким образом, актуальной задачей является разработка быстрого способа получения высококристалличного цеолита типа FER.

В последние годы появились работы по синтезу кристаллических алюмосиликатов методом микроволнового воздействия, который позволяет получать цеолиты с однородным фазовым составом и высокой кристалличностью за короткий промежуток времени.

Например, описан способ получения наноразмерного цеолита структурного типа ZSM-5 в условиях гидротермально-микроволнового синтеза (RU 2787374 С1, 09.01.2023), характеризующийся одной стадией кристаллизации, отсутствием продолжительной стадии старения, отсутствием необходимости предварительного синтеза затравочных кристаллов. Исходную смесь, состоящую из тетраэтилортосиликата, 1 М раствора гидроксида тетрапропиламмония (темплата) и воды, перемешивают при 70-80°С в течение 6 ч, а затем добавляют изопропоксид алюминия. Мольное соотношениие компонентов в конечной смеси тетраэтилортосиликат : вода : гидроксид тетрапропиламмония : изопропоксид алюминия составляет 1:4,2-4,4:0,2-0,3:0,006. Конечную смесь помещают в тефлоновый автоклав и подвергают кристаллизации под воздействием микроволнового излучения при температуре 205-215°С в течение 3-3,5 ч. Образовавшийся продукт центрифугируют, промывают дистиллированной водой, сушат 2 ч при температуре 190°С и прокаливают на воздухе для удаления органического темплата. Данный способ позволяет сократить время синтеза в 8 раз (с 24 ч до 3 ч).

Также известен микроволновой способ получения цеолита типа ZSM-12 со структурой MTW (RU 2740452 С1, 14.01.2021), характеризующийся быстрым временем синтеза цеолитов; меньшим энергопотреблением, необходимым для получения цеолитов типа ZSM-12 (значительно меньшим по сравнению с обычными гидротермальными синтезами); получением новых цеолитных катализаторов, обладающих улучшенными характеристиками и обеспечивающих улучшенную активность и срок службы катализатора. Гель в своем составе имеет следующие соотношения компонентов: SiO2/Al2O3=50-300, темплат/SiO2=0,06-0,15, Me2O/SiO2=0,05-0,15 (где Me2O - в виде K2O (в пересчете на KOH) или Na2O (в пересчете на NaOH)), H2O/SiO2=4-16. Исходный гель готовят смешением водного раствора источника алюминия и темплата, например, хлорида метилтриэтиламмония, затем доводят рН полученного раствора до 11.5-13.5 (сухой щелочью или водным раствором щелочи). На следующих стадиях добавляют источник кремния и затравочный материал цеолита типа ZSM-12 (1-5 масс. %). Получившийся гель оставляют на 60-90 минут при комнатной температуре для формирования первичной структуры геля. Кристаллизацию полученной смеси проводят при температуре 180-200°С в течение 8-11 часов в микроволновой печи при вращении автоклава со скоростью 100-150 об/мин с последующим выделением кристаллического продукта, его промыванием дистиллированной водой, высушиванием до постоянного веса и отжигом при 550°С в течение 8-12 часов. Данный способ синтеза с использованием микроволнового воздействия позволяет получать цеолит типа ZSM-12 (со структурой MTW) с высокой кристалличностью всего за 8-11 часов, тогда как аналогичный цеолит типа ZSM-12 (со структурой MTW), полученный с применением обычного гидротермального синтеза, требует от 72 до 144 часов.

Наиболее близким к изобретению является способ получения цеолита типа FER микроволновым методом без использования органических темплатов (Pengfei Wei, Xiangxue Zhu, Yanan Wang, Weifeng Chu, Sujuan Xie, Zhiqiang Yang, Xuebin Liu, Xiujie Li, Longya Xu. Rapid synthesis of ferrierite zeolite through microwave assisted organic template free route // Microporous and Mesoporous Materials. 2019. V. 279. P. 220-227). Микроволновый синтез цеолита типа FER осуществлялся по следующей методике: источник алюминия - алюминат натрия растворяли в воде или водном растворе гидроксида натрия при перемешивании. Затем источник оксида кремния - коллоидный диоксид кремния медленно добавляли при непрерывном перемешивании до получения однородного геля. Затем в гель добавляли структурообразующий (затравочный) материал - цеолит типа ферриерит с высокой кристалличностью, который был получен заранее по методике (Weifeng Chu, Xiujie Li, Xiangxue Zhu, Sujuan Xie, Ce Guo, Shenglin Liu, Fucun Chen, Longya Xu, Size-controlled synthesis of hierarchical ferrierite zeolite and its catalytic application in 1-butene skeletal isomerization // Microporous and Mesoporous Materials. 2017. V. 240. P. 189-196). Гель был гомогенизирован при перемешивании в течение 30 мин, затем перенесен в микроволновый реактор (MARS5, СЕМ, 800 Вт) для гидротермальной кристаллизации. Температура синтеза варьировалась от 160 до 200°С, время синтеза - от 1 до 9 ч, количество затравки - от 15 до 25%. Полученные продукты были центрифугированы, промыты деионизированной водой и высушены при 120°С в течение ночи.

Недостатками известного способа являются: необходимость получения затравочных материалов, что значительно увеличивает продолжительность синтеза цеолита типа FER (получение затравочных материалов включает длительные этапы, такие как старение (перемешивание) исходной смеси в течение 24 ч с последующей ее кристаллизацией в течение 96 ч). Технической задачей настоящего изобретения является упрощение процесса получения цеолита со структурой типа ферриерит (типа FER).

Поставленная техническая задача достигается предложенным способом получения цеолита со структурой типа ферриерит путем смешения исходных компонентов: источника кремния, источника алюминия - алюмината натрия, структурообразующего соединения, гидроксида натрия и воды, с последующим воздействием на полученную смесь микроволнового излучения мощностью 700 Вт и частотой излучения 2,45 ГГц при температуре 190°С и, отличающийся тем, что в качестве источника кремния используют тетраэтоксисилан, в качестве структурообразующего соединения используют темплат – этилендиамин, и процесс проводят при мольном соотношении исходных компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода равным 1:0,23:(1,2-1,5):(0,08-0,1):35.

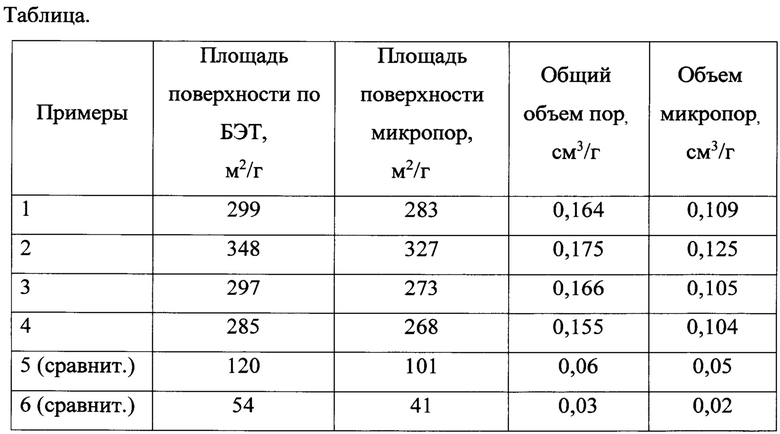

Предлагаемый способ получения цеолита со структурой типа ферриерит основан на сочетании микроволнового облучения с добавкой структурообразующего агента (темплата). В качестве структурообразующего соединения используют темплат - этилендиамин, а в качестве источника кремния – тетраэтоксисилан, и процесс проводят при мольном соотношении исходных компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода равным 1:0,23:(1,2-1,5):(0,08-0,1):35. Кристаллизацию проводили гидротермально-микроволновым методом синтеза при температуре 190°С в течение 4-12 ч. Полученный продукт фильтровали, отмывали до нейтрального pH, сушили, а затем прокаливали для удаления темплата; на выходе был получен цеолит типа FER с высокой кристалличностью, с площадью поверхности по БЭТ (по Брунауэру-Эммету-Теллеру) от 285-348 м2/г, с площадью поверхности микропор от 268-327 м2/г, с общим объемом пор в интервале от 0,155 до 0,175 см3/г и объемом микропор в интервале от 0,104 до 0,125 см3/г.

В литературе отсутствует способ получения цеолита типа FER, сочетающий микроволновое облучение с добавкой структурообразующего агента темплата - этилендиамина. Проведение предлагаемого способа при использовании мольных соотношений исходных реагентов, выходящих за рамки указанных интервалов, не приводит к образованию высококристаллического цеолита типа FER с высокими значениями удельной площади поверхности и объема пор.

Совокупность предлагаемых признаков позволила исключить длительную стадию приготовления затравочных кристаллов для процесса кристаллизации, и за счет этого значительно сократить время синтеза цеолита типа FER и тем самым упростить проведение процесса по сравнению с прототипом. Сущность изобретения заключается в следующем.

Готовят смесь, состоящую из гидроксида натрия, алюмината натрия и воды. Полученную смесь перемешивают в течение 10 мин при комнатной температуре. Затем в полученную смесь добавляют по каплям тетраэтоксисилан и перемешивают в течение 30 мин. На последнем этапе добавляли темплат - этилендиамин по каплям и перемешивали при максимальной скорости (1400 об/мин) в течение 1 часа. Полученную в виде геля смесь помещали в автоклав и подвергали кристаллизации в условиях микроволнового воздействия при температуре 190°С в течение 4-12 ч. Мощность микроволнового излучения составляла 700 Вт, частота излучения 2,45 ГГц.

Полученный продукт фильтровали, отмывали до нейтрального рН, сушили при 110°С, а затем прокаливали при 550°С в течение 6 ч для удаления темплата с получением целевого продукта - цеолита типа FER с высокой кристалличностью.

Ниже приведены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1.

В плоскодонную колбу с магнитной мешалкой засыпают 0,21 г гидроксида натрия и 1,32 г алюмината натрия. Затем в нее добавляют 40 мл дистиллированной воды и перемешивают в течение 10 минут. Затем в полученную смесь добавляют по каплям 14,88 г тетраэтоксисилана и перемешивают в течение 30 мин. Далее по каплям добавляют 6,1 мл этилендиамина и перемешивают в течение при максимальной скорости (1400 об/мин) в течение 1 часа. Мольное соотношение компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода в исходной смеси составило 1:0,23:1,2:0,08:35. Полученную в виде геля смесь перемещали в тефлоновый автоклав и подвергали микроволновой обработке в микроволновой установке Anton Paar Multiwave PRO (мощность микроволнового излучения составляла 700 Вт, частота излучения 2,45 ГГц) при температуре 190°С в течение 12 ч. Полученный после кристаллизации продукт фильтровали и промывали несколько раз до нейтрального рН фильтрата, затем сушили при 110°C с последующим прокаливанием в муфельной печи при 550°С в течение 6 ч для удаления темплата (органического структурообразующего агента) с получением целевого продукта - цеолита типа FER с высокой кристалличностью, площадью поверхности 299 м2/г и общим объемом пор 0,164 см3/г.

Пример 2.

Процесс проводят аналогично примеру 1, отличие состоит в том, что мольное соотношение компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода в исходной смеси составило 1:0,23:1,5:0,08:35, а микроволновую обработку проводили в течение 8 ч. В результате был получен цеолит типа FER с высокой кристалличностью, с площадью поверхности 348 м2/г и общим объемом пор 0,175 см3/г.

Пример 3.

Процесс проводят аналогично примеру 1, отличие состоит в том, что мольное соотношение компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода в исходной смеси составило 1:0,23:1,5:0,1:35, а микроволновую обработку проводили в течение 6 ч. В результате был получен цеолит типа FER с высокой кристалличностью, с площадью поверхности 297 м2/г и общим объемом пор 0,166 см3/г.

Пример 4.

Процесс проводят аналогично примеру 1, отличие состоит в том, что мольное соотношение компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода в исходной смеси составило 1:0,23:1,2:0,09:35, а микроволновую обработку проводили в течение 4 ч. В результате был получен цеолит типа FER с высокой кристалличностью, с площадью поверхности 285 м2/г и общим объемом пор 0,155 см3/г.

Пример 5 (сравнительный).

Процесс проводят аналогично примеру 1, отличие состоит в том, что мольное соотношение компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода в исходной смеси составило 1:0,23:1,0:0,09:35, а микроволновую обработку проводили в течение 8 ч. В результате был получен цеолит типа FER с низкой кристалличностью, содержащий примесные фазы, с площадью поверхности 120 м2/г и общим объемом пор 0,06 см3/г.

Пример 6 (сравнительный).

Процесс проводят аналогично примеру 1, отличие состоит в том, что мольное соотношение компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода в исходной смеси составило 1:0,23:1,3:0,14:35, а микроволновую обработку проводили в течение 8 ч. В результате цеолит типа FER не был получен, так как на рентгенограмме нет характерных пиков, соответствующих фазе FER. Площадь поверхности 54 м2/г и общий объем пор 0,03 см3/г свидетельствуют о получении аморфного материала.

Полученные цеолиты типа FER были исследованы методами рентгенофазового анализа (РФА) и низкотемпературной адсорбцией/десорбцией азота. Полученные результаты представлены на Фигуре и в таблице.

На Фигуре показаны результаты РФА, подтверждающие образование фазы FER в примерах 1-5, о чем свидетельствует наличие характерных пиков в интервалах 9-10°, 12,5-13,5°, 15-16°, 22-27° угла 2θ. (на Фигуре цифровое обозначение рентгенограмм полученных материалов соответствует номерам примеров).

Для определения фазового состава синтезированного материала используют базу данных международного центра дифракционных данных (International Center for Diffraction Data - ICDD)).

Примеры 1-4 из таблицы и Фигуры свидетельствуют о получении высококристалличных цеолитов типа FER с высокими значениями удельной площади поверхности и объемом пор.

Технический результат заключается в упрощении способа получения за счет разработки одностадийного способа получения цеолита со структурой типа FER без использования затравочных кристаллов и за счет сокращения времени проведения процесса (4-12 ч).

Предлагаемый способ может быть использован в промышленности для получения цеолита типа FER, так как использование микроволнового воздействия в сочетании с темплатами является экономически более выгодным по сравнению с использованием микроволнового воздействия в сочетании с затравочными материалами (стадия приготовления затравочных материалов является более затратной, чем покупка готовых темплатов).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ | 2022 |

|

RU2787374C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦИНКСОДЕРЖАЩЕГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ ДЛЯ ГЕТЕРОГЕННОГО КАТАЛИЗА | 2024 |

|

RU2827337C1 |

| ФЕРРИЕРИТ С МАЛЫМ РАЗМЕРОМ КРИСТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2640072C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРОЙ MTW | 2018 |

|

RU2719153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 БЕЗ ПРИМЕНЕНИЯ ТЕМПЛАТА | 2023 |

|

RU2813194C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| КОМПОЗИТ НА ОСНОВЕ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ И КАРБИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799782C1 |

| Способ получения кристаллического цеолита семейства пентасил путем межцеолитных превращений. | 2021 |

|

RU2778923C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ МСМ-22 БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2825324C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МИКРОПОРИСТОГО ЦЕОЛИТА И КАРБИДА КРЕМНИЯ | 2020 |

|

RU2725586C1 |

Изобретение относится к области неорганической химии. Предложен способ получения цеолита со структурой типа ферриерит путем смешения исходных компонентов: источника кремния, источника алюминия - алюмината натрия, структурообразующего соединения, гидроксида натрия и воды, с последующим воздействием на полученную смесь микроволнового излучения мощностью 700 Вт и частотой излучения 2,45 ГГц при температуре 190°С, отличающийся тем, что в качестве источника кремния используют тетраэтоксисилан, в качестве структурообразующего соединения используют темплат-этилендиамин, и процесс проводят при мольном соотношении исходных компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода равным 1:0,23:(1,2-1,5):(0,08-0,1):35. Технический результат - упрощение процесса получения цеолита со структурой типа ферриерит. 1 табл., 6 пр.

Способ получения цеолита со структурой типа ферриерит путем смешения исходных компонентов: источника кремния, источника алюминия - алюмината натрия, структурообразующего соединения, гидроксида натрия и воды, с последующим воздействием на полученную смесь микроволнового излучения мощностью 700 Вт и частотой излучения 2,45 ГГц при температуре 190°С, отличающийся тем, что в качестве источника кремния используют тетраэтоксисилан, в качестве структурообразующего соединения используют темплат-этилендиамин и процесс проводят при мольном соотношении исходных компонентов тетраэтоксисилан : алюминат натрия : этилендиамин : гидроксид натрия : вода равным 1:0,23:(1,2-1,5):(0,08-0,1):35.

| PENGFEI WEI и др | |||

| Rapid synthesis of ferrierite zeolite through microwave assisted organic template free route | |||

| Microporous and Mesoporous Materials | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| V | |||

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| P | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СТРУКТУРОЙ MTW | 2018 |

|

RU2719153C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ЦЕОЛИТА СТРУКТУРНОГО ТИПА ZSM-5 В ПРОТОННОЙ ФОРМЕ | 2022 |

|

RU2787374C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| US 4016245 A1 05.04.1977. | |||

Авторы

Даты

2023-11-21—Публикация

2023-04-17—Подача