Область техники

Изобретение относится к области получения кристаллических цеолитных материалов с заданными текстурными и морфологическими свойствами кристаллов, которые могут быть использованы в качестве компонентов катализаторов.

Уровень техники

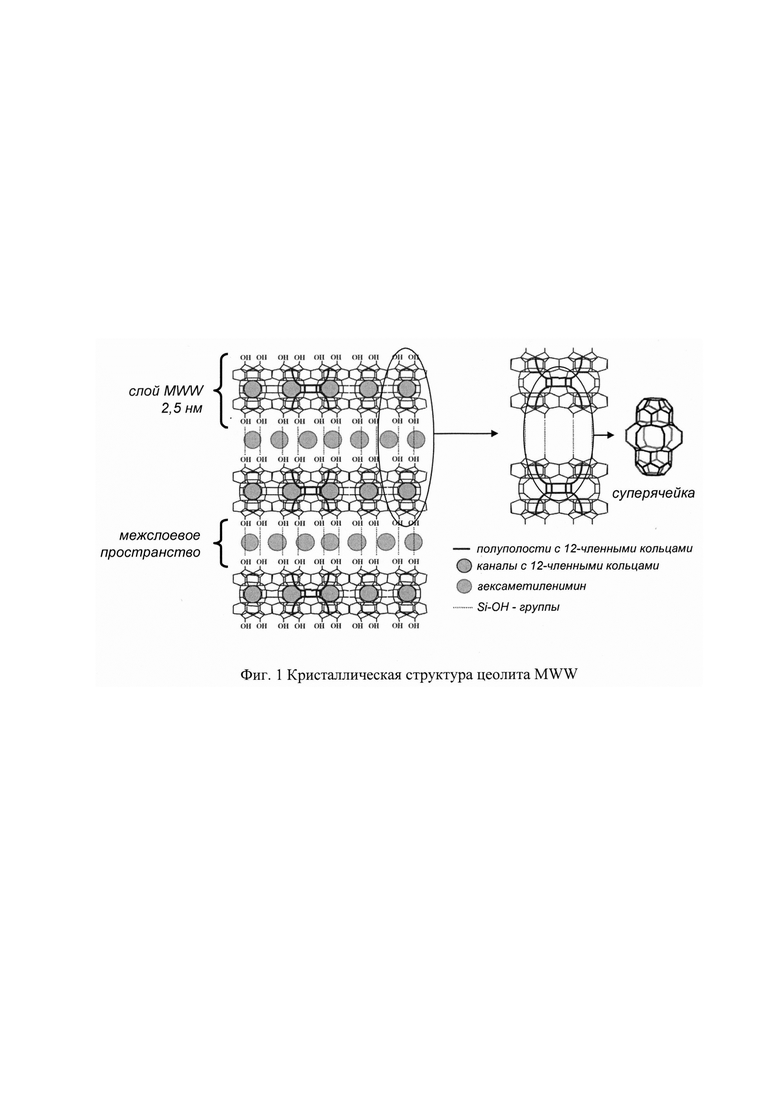

Высококремнистый цеолит структурного типа MWW (оригинальное название МСМ-22) нашел широкое применение в качестве катализатора важнейших процессов нефтехимии, таких как алкилирование бензола олефинами, гидрокрекинг, депарафинизация, диспропорционирование толуола и др. Цеолит MWW представляет собой кристаллический алюмосиликат, получаемый гидротермальной кристаллизацией реакционных смесей на основе источников кремния, алюминия, неорганической щелочи и органического темплата-структурообразователя, в качестве которого наиболее часто используют гексаметиленимин. Цеолит MWW обладает уникальной слоистой структурой, отличающейся от других цеолитов способом пространственной организации путем агрегации слоев толщиной 2,5 нм, образованных суперячейками (фигура 1). Как показано на фиг.1, сразу после синтеза цеолит MWW получают в виде слоистого прекурсора (далее СП-MWW), у которого пространство между слоями толщиной 2,5 нм заполнено молекулами гексаметиленимина, и слои удерживаются друг возле друга посредством водородных связей с молекулами темплата. При прокаливании СП-MWW для удаления молекул темплата, в результате протекания реакции дегидратации, Si-OH связи на поверхности слоев реагируют между собой с образованием силоксановых связей Si-О-Si, в результате чего межслоевое пространство схлопывается и кристаллическая структура уплотняется. В результате образуется кристалл цеолита MWW, имеющий плоскую форму. Наличие большого числа групп Si-OH приводит не только к исчезновению межслоевого пространства в плоских кристаллах, но и к дальнейшей агрегации плоских кристаллов в плотные агломераты различной формы - сферы, торы, розетки.

Уникальная пористая структура цеолита MWW образована двумя независимыми системами пор. Первая система пор представляет собой зигзагообразные каналы размером около 0,55 нм, расположенные внутри плоского кристалла параллельно его основной плоскости. Вторая система пор, локализованная на внешней плоскости кристалла, включает полуполости с размером 7×7×7  , соединенные друг с другом через окна, ограниченные 10-членными кремний-кислородными кольцами (фигура 1). В полуполостях на внешней поверхности кристаллов локализованы атомы алюминия, обуславливающие кислотные свойства цеолита MWW. Этот факт обеспечивает высокую доступность сильных бренстедовских кислотных центров и отличает цеолит MWW от цеолитов других | структурных типов, у которых сильные кислотные центры расположены в объеме цеолитного кристалла. Высокая доступность сильных кислотных центров у цеолита MWW обуславливает его высокую активность в целом ряде каталитических процессов, связанных с превращениями больших по размеру органических молекул. Агрегация плоских кристаллов цеолита MWW приводит к уменьшению доступных активных центров цеолита и негативно влияет на его каталитические свойства.

, соединенные друг с другом через окна, ограниченные 10-членными кремний-кислородными кольцами (фигура 1). В полуполостях на внешней поверхности кристаллов локализованы атомы алюминия, обуславливающие кислотные свойства цеолита MWW. Этот факт обеспечивает высокую доступность сильных бренстедовских кислотных центров и отличает цеолит MWW от цеолитов других | структурных типов, у которых сильные кислотные центры расположены в объеме цеолитного кристалла. Высокая доступность сильных кислотных центров у цеолита MWW обуславливает его высокую активность в целом ряде каталитических процессов, связанных с превращениями больших по размеру органических молекул. Агрегация плоских кристаллов цеолита MWW приводит к уменьшению доступных активных центров цеолита и негативно влияет на его каталитические свойства.

Для предотвращения образования агломератов кристаллов используют синтетические приемы и методы, позволяющие получать цеолит MWW в дезагрегированной форме и регулировать таким образом текстурные, морфологические и кислотные свойства цеолита MWW и материалов на его основе. При этом под текстурными свойствами цеолита MWW понимают совокупность характеристик пористой структуры цеолита, в первую очередь, развитую пористую структуру, которую характеризуют величинами объема пор (см3/г) и поверхности пор по методу БЭТ (Брунауэр-Эммет-Теллер) (м2/г), развитую микропористую, структуру, которую характеризуют величинами объема микропор (см3/г) и поверхности микропор (м2/г), а также развитую внешнюю поверхность кристаллов (м2/г), достигающую максимальных значений при формировании цеолита MWW в виде изолированных плоских кристаллов, размер и толщина которых зависят от условий синтеза. Под морфологическими свойствами цеолита MWW понимают форму и размер первичных плоских кристаллов, степень и оформление их агрегированности, размер и форму агрегатов. Под кислотными свойствами цеолита MWW понимают тип и концентрацию кислотных центров в объеме цеолитного кристалла и на его поверхности.

Описан способ получения оксидного материала со структурой цеолита MWW и каталитической композиции на его основе, предусматривающий дезинтеграцию слоев в СП-MWW с получением хаотической структуры типа «карточного домика» [международная заявка WO 97/17290, 1997 г.]. Синтез разупорядоченного слоистого материала проводят путем последовательных химических и физических обработок, включающих:

1. Приготовление смеси на основе алюмината натрия, гидроксида натрия, гексаметиленимина, аэросила и дистиллированной воды.

2. Гидротермальную обработку полученной смеси при перемешивании при 135°С в течение 11 суток, в ходе которой происходит синтез кристаллического слоистого продукта.

3. Выделение кристаллического продукта путем центрифугирования при скорости вращения ротора 10000 об/мин и его отмывку.

4. Обработку кристаллического продукта в щелочном растворе, содержащем смесь гидроксидов и/или бромидов тетрапропиаммония и цетилтриметиламмония при массовом отношении раствор/кристаллический продукт, равном 39,5, в ходе которой происходит проникновение катионов цетилтриметиламмония в межслоевое пространство кристаллического продукта, увеличение межслоевого расстояния и образование «набухшего» материала».

5. Обработку суспензии «набухшего» материала в ультразвуковом диспергаторе, в ходе которой происходит разупорядочивание слоев и образование материала с хаотическим расположением слоев относительно друг друга.

6. Выделение продукта из щелочного раствора центрифугированием, отмывку и высушивание и прокаливание.

В результате перечисленных процедур получают материал, образованный хаотично расположенными нанослоями, у которого внешняя поверхность увеличивается до 300-350 м2/г, что в 3-4 раза больше по сравнению с цеолитом МСМ-22. Полученный материал используют в качестве катализатора крекинга углеводородов.

Недостатками описанного способа являются его многостадийность, трудоемкость, необходимость использования специального высокотехнологичного оборудования и дорогостоящих реагентов, а также очень низкая производительность и значительные потери исходного материала.

Из уровня техники известны приемы синтеза цеолита MWW с использованием битемплатного синтеза.

Описан способ получения цеолита MWW в виде монослоев [Margarit V.J., Martinez-Armero М.Е., Navarro M.T., Martinez С., Corma A. Direct Dual-Template Synthesis of MWW Zeolite Monolayers // Angew. Chem. Int. Ed. 2015, V. 54, p. 13724-13728], включающий приготовление реакционной смеси на основе алюмината натрия, гидроксида натрия, пирогенного оксида кремния, дистиллированной воды, первого темплата гексметиленимина и второго темплата N-гексадецил-N-метил-диазабицикло-2.2.2-октана, гидротермальную обработку полученной смеси при 150°С в течение 7 суток, выделение кристаллического продукта, его отмывку, высушивание и прокаливание. Получают кристаллический продукт со структурой цеолита MWW, в виде губок, образованных тонкими слоями цеолита MWW, с внешней поверхностью 304 м2/г.

Недостатками описанного способа являются необходимость использования дорогого труднодоступного второго темплата и низкая производительность процесса синтеза, связанная с высоким разбавлением реакционной смеси.

Из уровня техники известны способы получения цеолита MWW с использованием приема ингибирования роста кристаллов.

Описан способ получения нанокристаллического цеолита МСМ-22 [Tempelman C.H.L., Portilla М.Т., Martinez-Armero М.Е., Mezari В., de Caluw N.G.R., Martinez C., Hensen E.J.M.. One-pot synthesis of nano-crystalline MCM-22 // Microporous and Mesoporous Materials, 2016, V. 220, p. 28-38], включающий приготовление реакционной смеси на основе гидроксида натрия, алюмината натрия, силикагеля, дистиллированной воды, гексаметиленимина и ингибитора диметил-октадецил-(3-триметоксисилилпропил)-аммония хлорида в виде 60% раствора в метаноле, кристаллизацию полученной смеси при перемешивании при 150°С в течение 7 суток. Получают кристаллический продукт в виде губок, образованных тонкими слоями цеолита МСМ-22, с внешней поверхностью 122 м2/г, тогда как у цеолита МСМ-22, полученного в отсутствие ингибитора, внешняя поверхность составляет 54 м2/г. Наблюдаемый рост внешней поверхности цеолита МСМ-22 достигается за счет того, что органосиликатный ингибитор в ходе кристаллизации цеолита адсорбируется на поверхности растущих кристаллов и препятствует притоку реагентов из объема реакционной смеси, ограничивая тем самым количество слоев в кристалле.

Недостатками данного способа являются необходимость использования дорогого труднодоступного ингибитора, использование экологически вредного метанола в качестве растворителя, а также ухудшение текстурных характеристик материала, связанное с уменьшением объема и площади микропор по сравнению с обычным цеолитом МСМ-22.

Описан способ получения цеолита MWW, использующий прием ультразвуковой обработки сырьевых источников для синтеза цеолита [CN 100345756, 2006]. Способ включает ультразвуковую обработку водной смеси коллоидного источника оксида кремния, источника алюминия и щелочи при частоте и мощности ультразвукового источника 40 Гц и 1-50 Вт при температуре 25-80°С в течение 10-180 мин, охлаждение смеси до комнатной температуры, добавление темплата и кристаллизацию в статических условиях без перемешивания при температуре 120-200°С в течение 20-240 ч.

Недостатками данного способа являются сложность технического оформления процедуры обработки сырья в ультразвуковой ванне при нагреве и низкая эффективность кристаллизации цеолита MWW в статических условиях, способствующая агрегации кристаллов цеолита.

Наиболее близким к предложенному техническому решению является способ получения молекулярных сит семейства МСМ-22 в виде плоских протяженных кристаллов толщиной от 30 до 50 нм. Способ включает приготовление реакционной смеси на основе алюмината натрия, гидроксида натрия, аэросила, дистиллированной воды и гексаметиленимина, кристаллизацию полученной смеси при перемешивании при температуре 160-250°С в течение времени менее 72 ч, выделение кристаллического продукта, его отмывку и высушивание [US 2011/0021855 А1, 2011]. Для контроля размера кристаллов и ускорения синтеза способ дополнительно предусматривает использование кристаллической затравки в количестве не более 20% от массы реакционной смеси. Результатом реализации описанного способа является цеолит МСМ-22 с плоскими пластинчатыми кристаллами толщиной от 30 до 50 нм, агрегированными между собой по краям пластин в плоские протяженные образования неправильной формы размером несколько микрометров. После прокаливания материал имеет поверхность 612 м2/г и внешнюю поверхность 84 м2/г.

Недостатками данного способа являются высокая температура синтеза, необходимость использования кристаллической затравки, а также невысокая величина внешней поверхности кристаллов.

Раскрытие изобретения

Технической проблемой настоящего изобретения является разработка способа получения цеолита типа MWW, обеспечивающего получение высококристалличного цеолита с оптимальным сочетанием параметров, характеризующих его текстурные, морфологические и кислотные свойства.

Техническим результатом настоящего изобретения является получение цеолита типа MWW высокого качества в виде изолированных кристаллов размером не более 1 мкм и толщиной не более 50 нм, характеризующегося развитой внешней поверхностью не менее 130 м2/г, объемом микропор не менее 0,17 см3/г, а также высокой доступностью кислотных центров.

Заявленный технический результат достигается получением цеолита MWW в результате выполнения последовательных процедур приготовления реакционной смеси, характеризующейся составом, соответствующим области кристаллизации цеолита MWW, активации реакционной смеси в ультразвуковой ванне, кристаллизации в гидротермальных условиях, выделение, отмывку, высушивание и прокаливание кристаллического продукта.

Согласно изобретению, реакционную смесь для синтеза цеолита MWW готовят на основе силикагеля, алюмината натрия, гидроксида натрия, гексаметиленимина (далее ГМИ) и дистиллированной воды. В реакционной смеси обеспечиваются мольные соотношения компонентов, соответствующие области кристаллизации цеолита MWW, а именно SiO2:Al2O3 от 30 до 50, Na2O/SiO2 от 0,04 до 0,07, ГМИ/SiO2 от 0,4 до 0,5, H2O/SiO2 от 15 до 25.

Согласно изобретению, активацию реакционную смеси проводят в ультразвуковой ванне при комнатной температуре, частоте ультразвукового источника не менее 37 кГц (предпочтительно 37-45 кГц) и мощности не менее 50 Вт (предпочтительно 50-60 Вт), длительность активации составляет не менее 15 мин (предпочтительно 15-30 мин).

Предпочтительно, кристаллизацию реакционную смеси проводят в гидротермальных условиях при температуре 130-150°С в течение 48-72 ч при перемешивании.

Согласно изобретению, по окончании кристаллизации полученный цеолит выделяют из реакционной смеси фильтрованием и дополнительно подвергают отмывке, высушиванию и прокаливанию с использованием стандартных методик.

Заявленный технический результат достигается по следующим причинам.

При приготовлении реакционной смеси в качестве источника оксида кремния нами были использованы частицы силикагеля размером менее 1 мм, полученные размолом промышленных марок силикагелей, в том числе отходов от производства силикагелей после технологической стадии рассева. Силикагель является материалом с высокой реакционной способностью и низкой стабильностью в щелочных растворах. В ходе приготовления реакционной смеси достигается высокая степень диспергирования источника кремния уже на стадии смешивания реагентов. Дополнительное диспергирование силикагеля происходит в ходе активации реакционной смеси в ультразвуковой ванне, в результате чего его взаимодействие с остальными компонентами реакционной смеси происходит уже на начальных стадиях синтеза.

Длительность ультразвуковой активации менее 15 мин, а также частота и мощность ультразвукового источника менее 37 кГц и менее 50 Вт, соответственно, не обеспечивают высокого уровня взаимодействия компонентов реакционной смеси, что приводит к образованию агломератов и уменьшению внешней поверхности цеолита MWW. Длительность ультразвуковой активации более 15 мин, а также частота и мощность ультразвукового источника более 37 кГц и более 50 Вт практически не влияют на текстурные и морфологические свойства цеолита MWW и, следовательно, нецелесообразны.

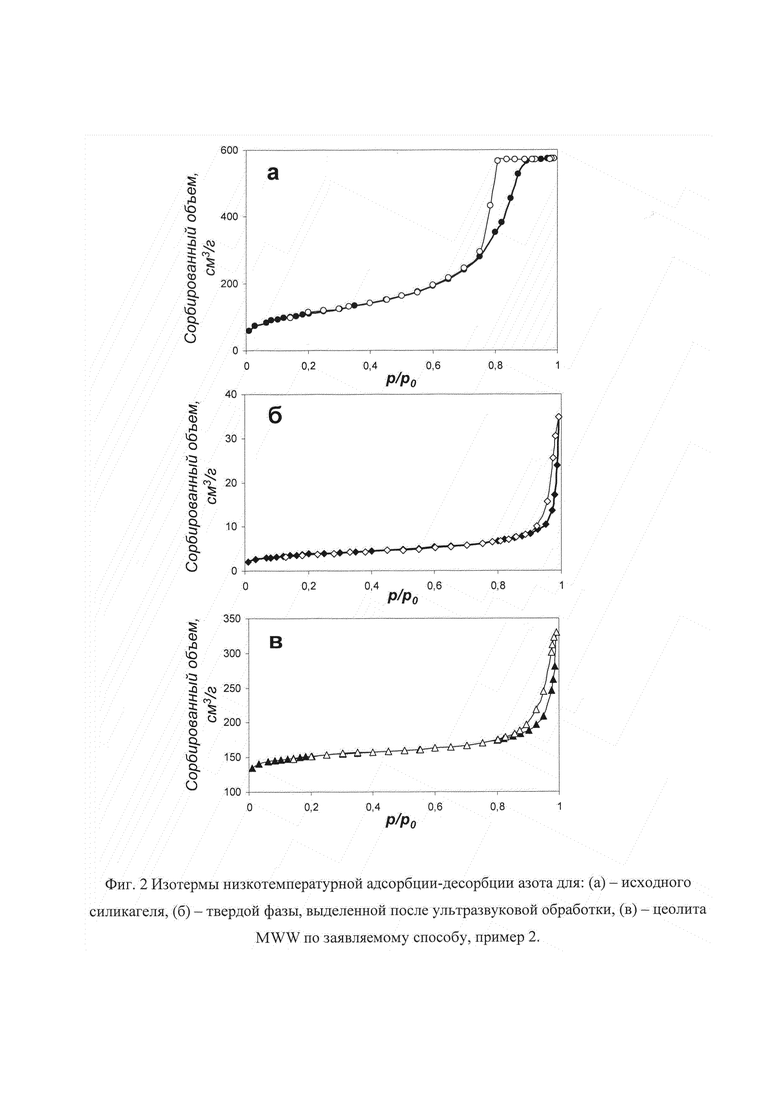

На фиг. 2 показаны изотермы низкотемпературной адсорбции азота исходного силикагеля (фиг. 2а), твердой фазы, выделенной после стадии ультразвуковой активации (фиг. 2б) и кристаллического продукта цеолита MWW (фиг. 2в). На фиг. 2а присутствует пологий подъем на изотерме, который указывает на наличие мезопор размером 10-12 нм. В результате диспергирования силикагеля и его взаимодействия с компонентами реакционной смеси на стадиях приготовления реакционной смеси и ультразвуковой активации мезопористая структура силикагеля разрушается, а вместо нее формируется слоистая структура, на что указывает изменение формы изотермы и наличие резкого подъема на изотерме на фиг. 2б в области относительных давлений p/р0>0,9.

В условиях ультразвуковой активации достигается высокая степень гомогенизации реакционной смеси, определяющая высокую скорость кристаллизации цеолита MWW при температуре 130-150°С. Внешний вид изотермы, типичный для слоистых материалов, сохраняется для образца цеолита MWW, состоящего из пластинчатых кристаллов (фиг. 2в). В результате кристаллизации формируется высококачественный цеолитный материал с развитой микропористой структурой, на что указывает смещение положения изотермы в области относительных давлений p/p0 от 0,01 до 0,8 (ось абсцисс) в сторону увеличения сорбированного объема (ось ординат) для изотермы на фиг. 2в по сравнению с изотермой на фиг 2б.

Уменьшение отношения SiO2/Al2O3 в реакционной смеси ниже 30 приводит к изменению селективности кристаллизации и образованию примесной кристаллической фазы цеолита морденита. Увеличение отношения SiO2/Al2O3 в реакционной смеси более 50 приводит к изменению селективности кристаллизации и образованию примесной кристаллической фазы цеолита MFI.

Уменьшение отношения Na2O/SiO2 в реакционной смеси ниже 0,04 приводит к уменьшению кристалличности цеолита MWW и присутствию в продуктах кристаллизации аморфной фазы. Увеличение отношения Na2O/SiO2 в реакционной смеси выше 0,07 приводит к протеканию реакции выщелачивания, уменьшению отношения SiO2/Al2O3 в цеолите и образованию примесной кристаллической фазы цеолита морденита.

Уменьшение отношения ГМИ/SiO2 в реакционной смеси ниже 0,4 приводит к агрегированию первичных плоских кристаллов и получению плотных сфероидных агрегатов размером 10-12 мкм. Увеличение отношения ГМИ/SiO2 в реакционной смеси выше 0,5 почти не влияет на протекание синтеза цеолита MWW, приводит к дополнительным затратам на дорогостоящий темплат, и, следовательно, нецелесообразно.

Уменьшение отношения H2O/SiO2 в реакционной смеси ниже 15 приводит к загустеванию реакционной смеси, увеличению ее вязкости и трудностям при перемешивании в ходе приготовления и гидротермальной кристаллизации реакционной смеси, а также способствует агрегации плоских кристаллов цеолита MWW. Увеличение отношения H2O/SiO2 в реакционной смеси выше 25 не влияет на морфологические и текстурные свойства цеолита MWW, но приводит к снижению производительности автоклава-кристаллизатора.

Уменьшение температуры кристаллизации ниже 130°С приводит к снижению скорости кристаллизации и присутствию в кристаллическом продукте аморфной фазы, что снижает качество продукта и отрицательно влияет на текстурные и морфологические свойства цеолита MWW. Увеличение температуры кристаллизации выше 150°С увеличивает скорость кристаллизации, приводит к образованию агломератов кристаллов и увеличению энергозатрат на стадию гидротермальной кристаллизации, что технологически не целесообразно. Длительность кристаллизации определяется температурой кристаллизации и составляет при температуре 130°С 72 ч, при температуре 150°С 48 ч.

Заявляемый способ получения цеолита MWW включает последовательное выполнение следующих операций:

- приготовления реакционной смеси на основе алюмината натрия, гидроксида натрия, темплата ГМИ, силикагеля и дистиллированной воды,

- активации реакционной смеси в ультразвуковой ванне при комнатной температуре и мощности ультразвукового источника не менее 50 Вт, частоте 37 кГц, в течение времени не менее 15 мин,

- кристаллизации в гидротермальных условиях при температуре 130-150°С в течение 48-72 ч при перемешивании,

- выделения цеолита из реакционной смеси и отмывку, высушивание и прокаливание цеолита с использованием стандартных методик в соответствии с [Verified Synthesis of Zeolitic Materials. Second Edition. Edit. H.Robson. Elsevier.2001. 266 p. ISBN: 0-444-50703-5].

Заявляемый способ, реализуемый в результате совокупности перечисленных операций, позволяет получать цеолит MWW высокого качества, а именно:

1. развитой внешней поверхностью, составляющей не менее 130 м2/г,

2. высокой дисперсностью, обусловленной образованием изолированных плоских кристаллов размером не более 1 мкм и толщиной не более 50 нм, и обеспечивающих высокую доступность кислотных центров

3. развитой пористой структурой с объемом микропор не менее 0,17 см3/г и долей микропор в общем объеме пор не более 50%.

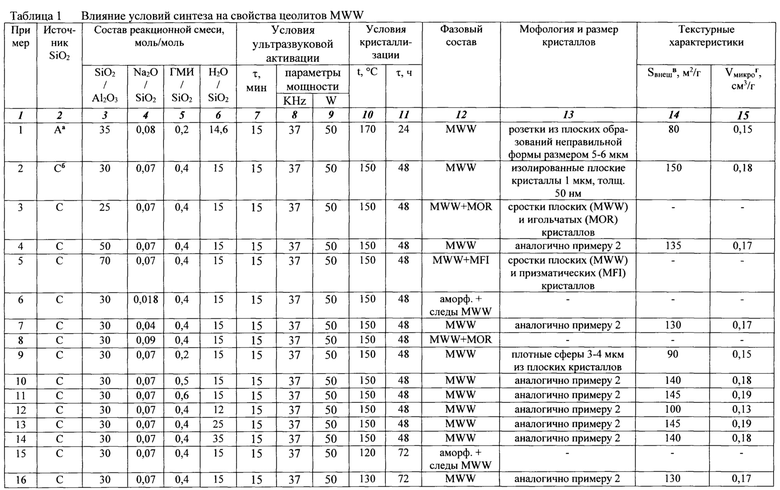

В табл. 1 приведены условия получения цеолитов и характеристики цеолитов MWW.

Приготовление реакционной смеси проводили с использованием механического верхнеприводного перемешивающего устройства Wise Stir НТ50АХ для вязких систем с пропеллерной мешалкой. Активацию реакционной смеси проводили в ультразвуковой бане Elmasonic S30 с рабочим объемом резервуара 2,75 л. Кристаллизацию реакционной смеси проводили в лабораторных реакторах высокого давления РВД-3-1000 объемом 1 л и РВД-3-3000 объемом 3 л с тефлоновым вкладышем, внешним перемешивающим устройством, якорной мешалкой и внешним регулируемым нагревом. Выделение и отмывку кристаллического продукта проводили на вакуумной фильтровальной установке до рН промывных вод 9. Продукты кристаллизации высушивали при температуре 100°С в течение 12 ч в сушильном шкафу UT-4683 с функцией конвекции и прокаливали при температуре 550°С в течение 12 ч в лабораторной печи СНОЛ 12/12-В в токе воздуха.

Фазовый анализ образцов проводили с использованием дифрактограмм, полученных на рентгеновском дифрактометре D2PHASER (Bruker), излучение CuKα. Запись дифрактограмм осуществляли в интервале углов 5-40 град. 20 с шагом 0.05 град. Кристаллическую фазу MWW идентифицировали с использованием базы данных Международной цеолитной ассоциации [http://europe.iza-structure.org/IZA-SC/framework. php?STC=MWW].

Морфологию и размер кристаллов фиксировали по микрофотографиям СЭМ, полученным на сканирующем электронном микроскопе Hitachi ТМ3030. Перед съемкой на поверхность образцов наносили слой золота методом напыления в вакууме.

Текстурные характеристики определяли с использованием метода низкотемпературной адсорбции-десорбции азота. Съемку изотерм проводили по стандартной методике на поромере ASAP 2010 (Micromeritics). Для расчетов характеристик использовали программное обеспечение прибора.

Концентрацию кислотных центров в цеолитах MWW определяли с использованием ИК-спектроскопии адсорбированных молекул-зондов, в качестве которых использовали пиридин (для определения концентрации бренстедовских кислотных центров (БКЦ) в цеолите) и 2,6-дитретбутилпиридин (для определения концентрации БКЦ на внешней поверхности цеолитных кристаллов) в соответствии с методикой, изложенной в [A.G. Popov, V.S. Pavlov, I.I. Ivanova. Effect of crystal size on butenes oligomerization over MFI catalysts // Journal of Catalysis, 2016, V. 335, р. 155-164]. ИК-спектры регистрировали на приборе Nicolet  460 с DTGS-детектором..

460 с DTGS-детектором..

Осуществление изобретения

Ниже приведены конкретные примеры реализации изобретения.

Примеры 1 и 2 показывают отличия в свойствах цеолита MWW, полученного по способу-прототипу и заявляемому способу.

Пример 1 (по прототипу)

В пластиковом химическом стакане смешивают раствор, содержащий 8,3 г гидроксида натрия и 13,3 г алюмината натрия в 657,5 г дистиллированной воды, и 49,5 г гексаметиленимина (далее ГМИ). В полученную смесь при перемешивании всыпают небольшими порциями 150 г аэросила (марка А300, EVONIK). Смесь гомогенизируют в течение одного часа. По истечении одного часа реакционную смесь переносят в автоклав и кристаллизуют при перемешивании при температуре 170°С в течение 24 ч. По окончании кристаллизации получают суспензию кристаллов цеолита в жидких продуктах кристаллизации. Кристаллы цеолита выделяют из суспензии на фильтре, отмывают, высушивают и прокаливают. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 2 (по заявляемому способу)

В пластиковом химическом стакане смешивают раствор, содержащий 5,0 г гидроксида натрия и 15,4 г алюмината натрия в 675 г дистиллированной воды, и 99 г ГМИ. В полученную смесь при перемешивании всыпают небольшими порциями 170 г молотого силикагеля (марка КСКГ, влажность 12%). Смесь гомогенизируют в течение одного часа. По истечении одного часа стакан с реакционной смесью помещают в ультразвуковую ванну. Ультразвуковую обработку проводят в течение 15 мин. По окончании обработки содержимое стакана переносят в автоклав и кристаллизуют при перемешивании при температуре 150°С в течение 48 ч. По окончании кристаллизации получают суспензию кристаллов цеолита в жидких продуктах кристаллизации. Кристаллы цеолита выделяют из суспензии на фильтре, отмывают, высушивают и прокаливают. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Примеры 2-5 показывают регулирование морфологических и текстурных характеристик цеолита MWW при изменении отношения SiO2/Al2O3 в реакционной смеси.

Пример 3

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 363 г гидроксида натрия и 18,5 г алюмината натрия. Получают сокристаллизат цеолитов MWW и MOR, морфологические характеристики которого представлены в табл. 1. Из-за наличия примесной фазы MOR текстурные характеристики не определяли.

Пример 4

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 8,6 г гидроксида натрия и 9,2 г алюмината натрия. Получают фазово- чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 5

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 10,1 г гидроксида натрия и 6,6 г алюмината натрия. Получают сокристаллизат цеолитов MWW и MFI, морфологические характеристики которого представлены в табл. 1. Из-за наличия примесной фазы MFI текстурные характеристики не определяли.

Примеры 2, 6, 7 и 8 показывают регулирование морфологических и текстурных характеристик цеолита MWW при изменении отношения Na2O/SiO2 в реакционной смеси.

Пример 6

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но гидроксид натрия не берут. Получают материал, содержащий аморфную фазу со следами цеолита MWW (табл. 1). Из-за наличия значительного количества аморфной фазы морфологические и текстурные характеристики не определяли.

Пример 7

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 4,4 г гидроксида натрия. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 8

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 14,4 г гидроксида натрия. Получают сокристаллизат цеолитов MWW и MOR, морфологические характеристики которого представлены в табл. 1. Из-за наличия примесной фазы MOR текстурные характеристики не определяли.

Примеры 2, 9, 10 и 11 показывают регулирование морфологических и текстурных характеристик цеолита MWW при изменении отношения ГМИ/SiO2 в реакционной смеси.

Пример 9

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 49,5 г ГМИ. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 10

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 123,8 г ГМИ. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 11

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 148,5 г ГМИ. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Примеры 2, 12, 13 и 14 показывают регулирование морфологических и текстурных характеристик цеолита MWW при изменении отношения H2O/SiO2 в реакционной смеси.

Пример 12

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 540 г дистиллированной воды. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 13

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 1125 г дистиллированной воды. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 14

Приготовление, активацию и кристаллизацию реакционной смеси ведут аналогично примеру 2, но берут 1800 г дистиллированной воды. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Примеры 2, 15, 16 и 17 показывают регулирование морфологических и текстурных характеристик цеолита MWW при изменении температуры кристаллизации.

Пример 15

Приготовление и активацию реакционной смеси ведут аналогично примеру 2, но кристаллизацию проводят при температуре 120°С в течение 72 ч. Получают материал, содержащий аморфную фазу со следами цеолита MWW (табл. 1). Из-за наличия значительного количества аморфной фазы морфологические и текстурные характеристики не определяли.

Пример 16

Приготовление и активацию реакционной смеси ведут аналогично примеру 2, но кристаллизацию проводят при температуре 130°С в течение 72 ч. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 17

Приготовление и активацию реакционной смеси ведут аналогично примеру 2, но кристаллизацию проводят при температуре 170°С в течение 48 ч. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Примеры 2, 18, 19 и 20 показывают регулирование морфологических и текстурных характеристик цеолита MWW при изменении условий ультразвуковой активации.

Пример 18

Приготовление и кристаллизацию реакционной смеси ведут аналогично примеру 2, но активацию проводят в течение 10 мин. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 19

Приготовление и кристаллизацию реакционной смеси ведут аналогично примеру 2, но активацию проводят в течение 30 мин. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 20

Приготовление, кристаллизацию и активацию реакционной смеси ведут аналогично примеру 2, но активацию проводят при параметре мощности ультразвукового устройства 30 KHz. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 21

Приготовление, кристаллизацию и активацию реакционной смеси ведут аналогично примеру 2, но активацию проводят при параметре мощности ультразвукового устройства 45 Вт. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 22

Приготовление, кристаллизацию и активацию реакционной смеси ведут аналогично примеру 2, но активацию проводят при параметре мощности ультразвукового устройства 40 Вт. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Пример 23

Приготовление, кристаллизацию и активацию реакционной смеси ведут аналогично примеру 2, но активацию проводят при параметре мощности ультразвукового устройства 60 Вт. Получают фазово-чистый цеолит MWW. Морфологические и текстурные характеристики полученного материала представлены в табл. 1.

Краткое описание чертежей

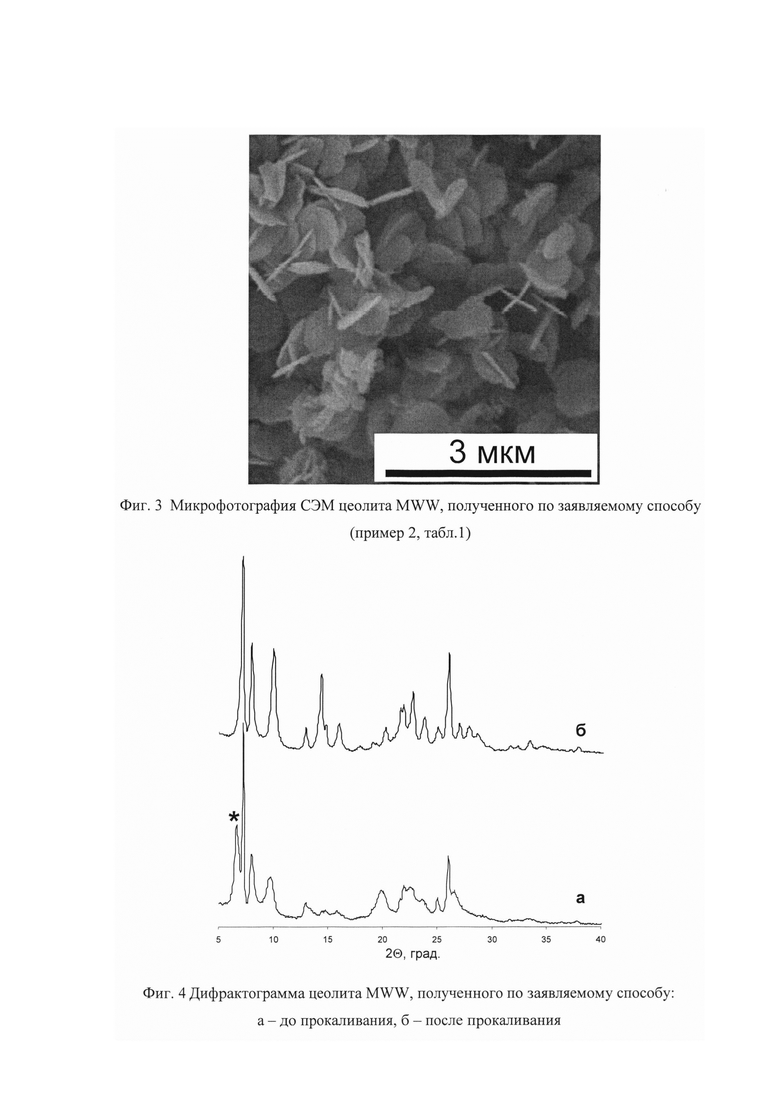

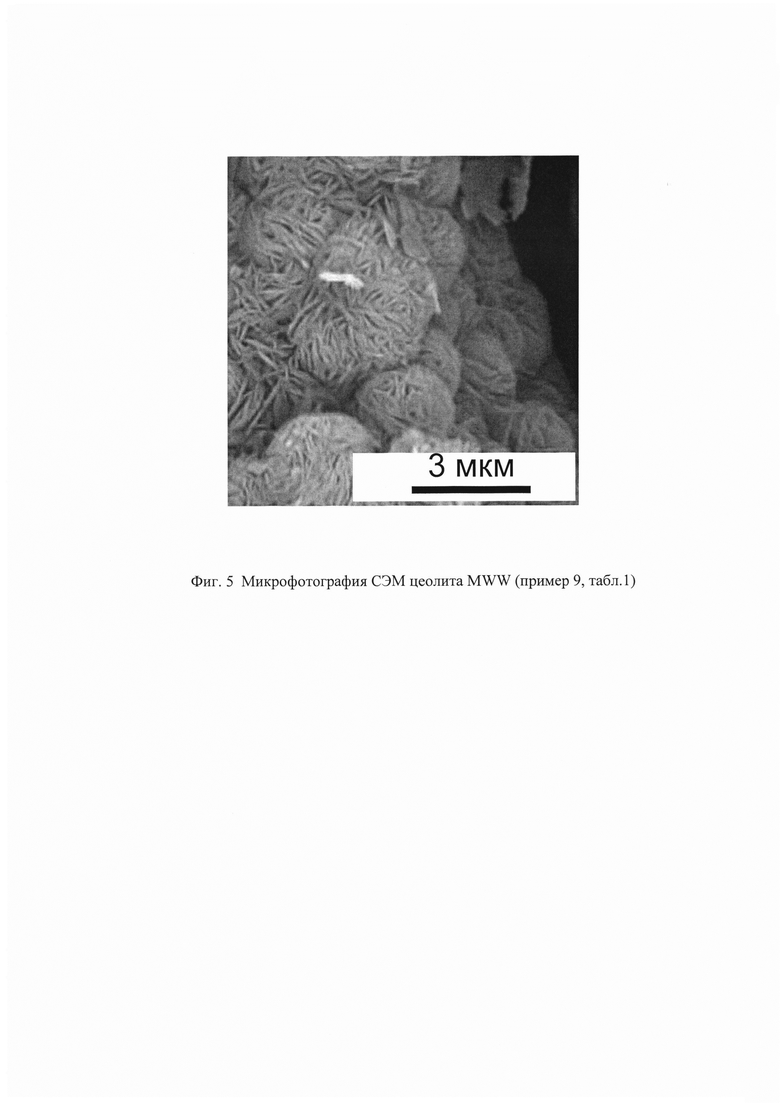

Высокое качество цеолита MWW, достигаемое выполнением совокупности заявляемых параметров синтеза, дополнительно иллюстрируется с помощью фигур 3 и 4 и табл. 2.

На фиг. 3 представлена микрофотография сканирующей электронной микроскопии цеолита MWW, полученного по заявляемому способу (пример 2). Как следует из фиг. 3, цеолит MWW, полученный по заявляемому способу, представляет собой плоские овальные кристаллы размером не более 1 мкм и толщиной не более 50 нм.

На фиг. 4 показаны порошковые дифрактограммы цеолита MWW, полученного по заявляемому способу (пример 2) до прокаливания (фиг. 4а) и после прокаливания (фиг. 4б). Набор дифракционных максимумов на дифрактограмме полностью соответствует набору для цеолита MWW из базы цеолитных структур Международной цеолитной ассоциации (IZA). На дифрактограмме цеолита MWW, полученного по заявляемому способу, отсутствует гало в области углов 15-30 град.2Θ, что подтверждает высокую кристалличность материала и отсутствие в нем аморфной фазы. На дифрактограмме цеолита до прокаливания (фиг. 4а) присутствует дифракционный максимум 6,6 град.2Θ (помечен значком *). По литературным данным, этот рефлекс подтверждает наличие в цеолите после синтеза первичных нанослоев толщиной 2,5 нм, разделенных молекулами темплата, как показано на фиг. 1. После прокаливания для удаления темплата, дифракционный максимум 6,6 град.2Θ исчезает, что говорит об объединении слоев в кристалл цеолита MWW. Отсутствие на фиг. 3 других образований, кроме плоских кристаллов размером не более 1 мкм и толщиной не более 50 нм, показывает, что плоский кристалл цеолита MWW, получаемый по заявляемому способу, образован не более чем 20 первичными нанослоями, что дополнительно подтверждает высокое качество цеолита.

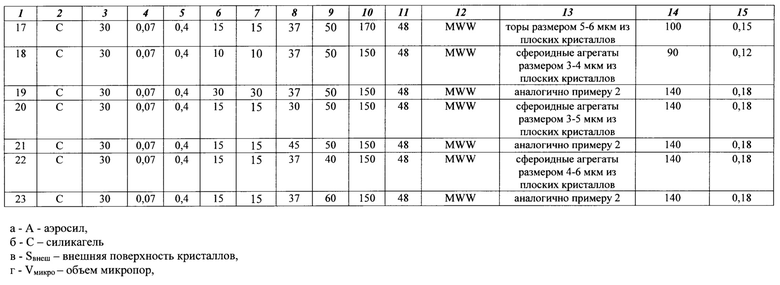

В табл. 2 показаны величины концентрации кислотных центров в цеолитах MWW, один из которых получен по заявляемому способу (пример 2, табл. 1), а второй получен в условиях уменьшения отношения ГМИ/SiO2 до 0,2 (пример 9, табл. 2), в котором плоские кристаллы агрегированы в плотные сферы размером 3-4 мкм, как показано на фигуре 5. Цеолиты MWW, полученные в примерах 2 и 9, после прокаливания были переведены в аммонийную форму путем пятикратного ионного обмена в растворе 0,1 М нитрата аммония и прокалены с получением кислотных водородных форм. Водородные формы цеолитов MWW, полученных в примерах 2 и 9, был определен химический состав и рассчитаны отношения SiO2/Al2O3, показанные в табл. 2. Идентичность химического состава позволила провести корректное сравнение кислотных свойств цеолитов MWW с разной степенью агрегированности: по заявляемому способу в виде изолированных кристаллов (пример 2, фиг. 3) и сфероидных агрегатов плоских кристаллов (пример 9, фиг. 5). Сравнение проводили на основании данных по адсорбции молекул-зондов, содержащих не поделенные электронные пары у атома азота, способные к образованию донорно-акцепторной связи между электронной парой молекулы-зонда и протоном кислотного центра в цеолите.

Молекула-зонд пиридин с размером 0,55 нм проникает в обе системы пор цеолита MWW - зигзагообразные поры в объеме плоского кристалла и полуполости на поверхности кристалла и взаимодействует практически со всеми сильными бренстедовскими кислотными центрами (БКЦ). Как следует из табл. 1, различия в степени агрегированности плоских кристаллов в примерах 2 и 9 не приводят к значительным различиям в доступности кислотных центров для небольшой молекулы пиридина. Как показано в табл. 2, концентрации БКЦ, определенные по адсорбции пиридина, для примеров 2 и 9 составляют 950 и 900 мкмоль/г соответственно.

Дитретбутилпиридин (ДТБП) имеет размер молекулы около 1 нм, что не позволяет ему проникать в зигзагообразные каналы цеолита MWW и места сращивания плоских кристаллов в агрегатах. Поэтому ДТБП образует донорно-акцепторные связи только с доступными кислотными центрами на поверхности плоских кристаллов цеолита MWW. Как показывают данные табл. 2, концентрация БКЦ, определенная по адсорбции ДТБП, для примера 2 почти в два раза больше, чем для примера 9. Таким образом, получение цеолита MWW по заявляемому способу в виде изолированных кристаллов размером не более 1 мкм и толщиной не более 50 нм обеспечивает более высокую доступность кислотных центров по сравнению с агломератами кристаллов цеолита MWW, что также показывает высокое качество цеолита.

Таким образом, реализация совокупности условий получения цеолита MWW, а именно качественного и количественного состава реакционной смеси на основе алюмината натрия, гидроксида натрия, силикагеля, темплата гексаметиленимина и воды с соотношениями компонентов SiO2/Al2O3 от 30 до 50, Na2O/SiO2 от 0,04 до 0,07, гексаметиленимин/SiO2 от 0,4 до 0,5, H2O/SiO2 от 15 до 25, активации реакционной смеси в ультразвуковой ванне при комнатной температуре, частоте и мощности ультразвукового источника не менее 37 кГц и не менее 50 Вт, в течение времени не менее 15 мин и кристаллизации реакционной смеси в гидротермальных условиях при температуре 130-150°С в течение 48-72 ч при перемешивании обеспечивает получение высококачественного цеолита MWW с высокой дисперсностью, обусловленной наличием изолированных плоских кристаллов толщиной не более 50 нм и размером не более 1 мкм, развитой внешней поверхностью, составляющей не менее 130 м2/г, развитой микропористой структурой с объемом микропор не менее 0,17 см3/г и высокой доступностью кислотных центров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕОЛИТ ТИПА MWW И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2740381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЦЕОЛИТА МСМ-22 С ВЫСОКОЙ СТЕПЕНЬЮ КРИСТАЛЛИЧНОСТИ | 2019 |

|

RU2740667C1 |

| ЦЕОЛИТ ТИПА MOR И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2744166C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ МСМ-22 БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2825324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MEL | 2018 |

|

RU2712549C1 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| Способ получения кристаллического цеолита MEL и цеолит MEL | 2023 |

|

RU2805757C1 |

| Способ получения кристаллического цеолита семейства пентасил путем межцеолитных превращений. | 2021 |

|

RU2778923C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

Изобретение относится к области получения кристаллических цеолитных материалов, которые могут быть использованы в качестве компонентов катализаторов. Способ включает приготовление реакционной смеси на основе силикагеля, гидроксида натрия, алюмината натрия и гексаметиленимина, имеющей следующие мольные соотношениями компонентов: SiO2/Al2O3 от 30 до 50, Na2O/SiO2 от 0,04 до 0,07, гексаметиленимин/SiO2 от 0,4 до 0,5, H2O/SiO2 от 15 до 25. Приготовленную реакционную смесь активируют в ультразвуковой ванне при частоте 37-45 кГц, мощности ультразвукового источника 50-60 Вт, в течение 15-30 минут. Затем проводят кристаллизацию смеси при 130-150°С. Далее проводят отмывку, сушку и прокаливание полученных кристаллов. Изобретение обеспечивает получение микропористого цеолита MWW в виде изолированных плоских кристаллов толщиной не более 50 нм с размером не более 1 мкм, с развитой внешней поверхностью и с высокой доступностью кислотных центров. 5 ил., 2 табл.

Способ получения цеолита типа MWW в виде изолированных плоских кристаллов, характеризующийся тем, что включает приготовление реакционной смеси на основе силикагеля, гидроксида натрия, алюмината натрия и темплата гексаметиленимина с мольными соотношениями компонентов SiO2/Al2O3 от 30 до 50, Na2O/SiO2 от 0,04 до 0,07, гексаметиленимин/SiO2 от 0,4 до 0,5, H2O/SiO2 от 15 до 25, проведение кристаллизации реакционной смеси при температуре 130-150°С в течение 48-72 ч при перемешивании, отмывку, сушку и прокаливание полученных кристаллов, при этом приготовленную реакционную смесь перед кристаллизацией активируют в ультразвуковой ванне при комнатной температуре, частоте излучения 37-45 кГц, мощности ультразвукового источника 50-60 Вт в течение 15-30 минут.

| US 8080234 B2, 20.12.2011 | |||

| US 8021643 B2, 20.09.2011 | |||

| US 7883686 B2, 08.02.2011 | |||

| US 7846418 B2, 07.12.2010 | |||

| US 9359216 B2, 07.06.2016 | |||

| CN 103803577 A, 21.05.2014 | |||

| CN 104743569 A, 01.07.2015 | |||

| WO 2015112293 A1, 30.07.2015 | |||

| ВЫСОКОСЕЛЕКТИВНЫЙ КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА ФРАКЦИЙ ВЫСОКОКАЧЕСТВЕННОГО БЕНЗИНА ИЗ СИНТЕЗ-ГАЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2484897C1 |

Авторы

Даты

2020-01-29—Публикация

2018-11-29—Подача