Изобретение относится к технологии изготовления объемного изделия по цифровой 3D-модели методом послойной печати расплавленной полимерной нитью (FDM), а именно к усовершенствованной печатающей головке 3d принтера.

Изобретение относится к технологии изготовления трехмерного (объемного) изделия (физического объекта, или макета, или модели) по цифровой 3D-модели методами быстрого прототипирования, которое может быть реализовано экструзионным осаждением последовательности слоев в сечении изделия. Экструзионные 3D-принтеры могут быть использованы в различных областях человеческой деятельности, например, при производстве и освоении новой продукции - для быстрого изготовления прототипов моделей.

Суть процесса заключается в выдавливании («экструзии») и нанесении расплавленного термопластика с формированием последовательных слоев, застывающих сразу после экструдирования. В стандартном процессе печати используются различные нити, которые разматывается с катушки и подаются в экструдер - устройство, с нагревательным элементом для плавки материала и соплом, который жестко закреплен на каретке перемещения и через который осуществляется непосредственно экструзия. Нагревательный элемент служит для нагревания полимерной составляющей, которое в свою очередь подается на рабочую поверхность и производится формирование модели, изделия. Как правило, верхняя часть перед соплом наоборот охлаждается с помощью вентилятора, радиатора для создания резкого градиента температур, необходимого для обеспечения плавной подачи материала. Сам экструдер, жестко закрепленный на каретке перемещения, перемещается в горизонтальной и вертикальной плоскостях под контролем алгоритмов, аналогичных используемым в станках с числовым программным управлением. Сопло является частью экструдера и перемещается также по траектории, заданной системой автоматизированного проектирования («САПР» или «CAD» по англоязычной терминологии). Модель строится слой за слоем, снизу-вверх. Как правило, экструдер (также называемый «печатной головкой») приводится в движение шаговыми двигателями или сервоприводами. Наиболее популярной системой координат, применяемой в FDM-печати, является Декартова система, построенная на прямоугольном трехмерном пространстве с осями X, Y и Z.

В качестве расходных материалов применяются всевозможные термопластики и композиты, включая ABS, PLA, FLEX, поликарбонаты, полиамиды, полистирол и многие другие. Как правило, различные материалы предоставляют выбор баланса между определенными прочностными и температурными характеристиками.

FDM-печать является одним из наименее дорогих методов печати, что обеспечивает растущую популярность домашних принтеров, основанных на этой технологии. В быту 3D-принтеры, работающие по технологии FDM, применяются для создания самых разных объектов целевого назначения, игрушек, украшений и сувениров.

Любой принтер для трехмерной печати работающий по технологии FDM имеет определенные особенности в своей конструкции. Главная составляющая каждого - это экструдер для 3D-печати.

Любой экструдер для FDM-принтера состоит из двух частей:

Блок cool-end отвечает за подачу нити. В его конструкцию включены привод от электромотора, прижимной механизм, шестерни. За счет вращения шестерни нить подается в экструдер.

Блок hot-end - это и есть печатающая головка, сопло с нагревательным элементом. Обычно оно сделано из алюминия или латуни, так как эти материалы имеют хорошую теплопроводность. Керамический нагревательный элемент служит для нагрева головки экструдера. Для отслеживания и последующей регулировки температуры, к соплу экструдера крепится датчик (термопара). Hot-end сильно разогревается во время работы, а остальные части экструдера должны оставаться холодными, иначе нить начинает плавиться слишком рано. Поэтому, между "холодным" и "горячим" концами экструдера устанавливается теплоизолирующая вставка (обычно из термостойкого пластика). Кроме того, для охлаждения, в печатающую головку часто встраивают радиатор с вентилятором.

В стандартных экструдерах применяется одно сопло, через которое непосредственно и происходит процесс печати. В стандартных FDM-принтерах при печати в зависимости от решаемых задач диаметр сопла можно подобрать в пределах от 0,2 до 1,0 мм. От диаметра сопла зависит качество проработки модели, изделия.

Недостатками стандартных экструдеров является система жесткого крепления сопла экструдера к каретке перемещения и невозможность демпфирования (сглаживания) неровностей на поверхности модели, что в дальнейшем ведет к ухудшению качества модели или ее порче, а также ограничение скорости печати модели ввиду медленного плавления материала в зоне hot-end.

В предлагаемой нами заявке на изобретение реализована система механического изменения высоты hot-end, нагревательного блока с термистором и соплом в момент печати изделия и измененная система нагрева с дополнительным керамическим нагревателем и внутренними приточками под термобарьер с дополнительной приточкой угла для улучшения скорости и качества печати.

По данным литературы известны печатающие головки для 3D-принтера, описанные в патентах на полезную модель RU №194407 от 09.12.2019 г.и №RU 182393 от 15.08.2018 г., которые позволяют создавать не только разноцветные модели, но использовать при печати поддерживающих структур растворимы пластики, облегчающие их удаление, а также сопла с отверстиями разных диаметров.

Технической задачей изобретения является разработка печатной головки с системой механического изменения высоты, а также разработка hot-end блока с измененными внутренними диаметрами и приточками для улучшения параметров скорости и качества печати изделий с использованием системы со спаренными керамическими нагревателями.

При производстве различного рода изделий немаловажным параметром наряду с качеством печати также является параметр скорости изготовления изделий.

Отличием от выше указанных полезных моделей является применение системы механического изменения высоты; спаренный индивидуальный нагревательный блок с увеличенной зоной нагрева; измененный блок экструдера с уникальной системой охлаждения и подачи посредствам измененных внутренних диаметров и приточек.

Заявленное устройство устраняют недостатки известных принтеров с печатающей головкой, как скорость и качество печати, что позволяет получать высокое качество внешней поверхности 3D модели при меньших затратах времени. Одновременно с этим устранение калибровки высоты сопла вручную существенно упрощает технологию печати и значительно уменьшает время печати, за счет исключения ненужных операций при калибровке высоты сопла.

Задачей создания нового экструдера, в отличие от известных устройств, является создание печатающей головки с изменяемой высотой, улучшенной системой нагрева и измененных внутренних диаметров с углами приточки.

Техническим результатом, который обеспечивается заявленным устройством, является высокое качество внешней поверхности 3D модели, а также значительное уменьшение времени печати до получения готового изделия, которое обеспечивается за счет системы механического изменения высоты, таким образом, исключается калибровка высоты сопел вручную, так как в данном случае калибровка высоты осуществляется за счет механического пружинного привода.

Также техническим результатом является значительное упрощение конструкции печатающей головки, за счет линейной схемы расположения узлов, что значительно уменьшает количество поломок и неисправностей устройства при его использовании, а также исключает проблемы с печатью, связанные с попаданием остаточного расплавленного материала на изготавливаемую модель из сопла.

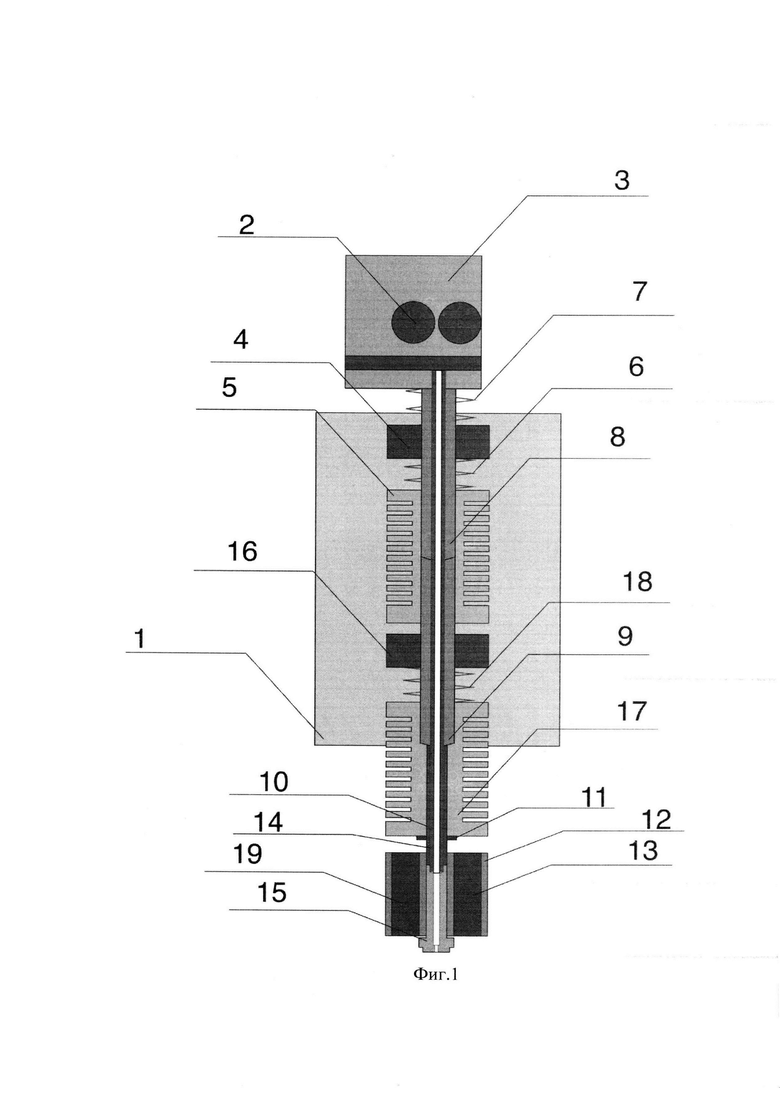

На фиг. 1 изображена принципиальная схема экструдера, который и закреплен на пластине перемещения по оси х болтовыми соединениями через опорные подшипники линейного перемещения, где:

1 - пластина перемещения по оси х

2 - зубчатое колесо

3 - подающий механизм

4, 16 - подшипники линейного перемещения

5, 17 - радиатор

6, 18 - компенсационные пружины

7 - пружина

8, 9 - соединительная втулка

10 - термобарьер

11 - контргайка

12 - нагревательный блок

13, 19 - нагревательный элемент

14 - тефлоновая трубка

15 - сопло экструдера

Описание изобретения с ссылкой на фиг. 1: нагревательный блок (12) выполнен из сплава алюминия и имеет размер 30×25×10 мм, где 30 высота нагреваемой зоны, в которой продольно ходу движения расположены нагревательные элементы (13, 19) суммарной мощностью 120 ватт. Нагревательные элементы имеют цилиндрическую форму и расположены равно симметрично друг от друга и имеют размер 20 мм в высоту и 8 мм в диаметре. Между нагревательными элементами расположено резьбовое отверстие необходимое под крепления термобарьера (10) и сопла (15).

Термобарьер (10) выполнен из высокоуглеродистой стали с наружной резьбой М6 и внутренним постоянным диаметром 4 мм. Сопло экструдера (15) выполнено из латуни и имеет наружную резьбу М6. Для более плотного соединения термобарьера (10) и сопла экструдера (15), на сопле имеется внутренняя приточка с углом 135 градусов, а на термобарьере (10) приточка под 135 градусов по наружной кромке. Сопло (15) имеет внутри ступенчатую структуру для наиболее качественного расплава подаваемого материала по всей длине сопла с дальнейшей его экструзией на поверхность с увеличенной скоростью.

Термобарьер (10) закреплен одним концом в нагревательном блоке и стыкуется с соплом (15) посредством направленного друг на друга скручивания и прижатием по приточкам до полного совмещения и контргайки (11), что в свою очередь образует плотное соединение цилиндрических деталей с герметичным швом. Обратным концом термобарьер крепится к охлаждающему радиатору (5), выполненному из алюминиевого сплава посредством резьбы, расположенной внутри радиатора и на наружной части термобарьера диаметром М6.

Радиатор из алюминия (5, 17) выполняет основные функции - такие как охлаждение прутка филамента проходящего по тефлоновой трубке (14) до вхождения его в термобарьер. По наружной структуре имеет продольные прорези, расположенные поперечно направлению движения прутка. Для наиболее эффективного отвода тепла, переходящего от термобарьера (10) и нагревательного блока (12). Радиатор в свою очередь, закреплен соединительными втулками (8 и 9) через опорное подшипники линейного перемещения (4, 16) на подвижной каретке оси X. В верхней части охлаждающего радиатора, равно как и по всей его длине используется проточка с шагом резьбы М6 в которую крепится соединительная втулка (8 и 9) с внутренним диаметром 4 мм и наружной резьбой.

Соединительная втулка (8 и 9) выполнена из высокоуглеродистой стали и служит для соединения радиатора с подающим механизмом посредством скручивания, для закрепления необходимого положения подающего мотора с механизмом подачи. Все внутренние соединения деталей выполняются с применением приточек на обеих деталях, для улучшения фиксации между деталями.

Сопло экструдера (15) имеет внутреннюю ступенчатую структуру для наиболее качественного прохождения материала. В верхней части внутренний диаметр сопла равняется 4 мм на глубину 5 мм, что позволяет тефлоновой трубке (14) проходить через все соединения цельным элементом без соединений и разрывов. Дальше диаметр сопла (15) изменяется до 1.80 мм, что в свою очередь обеспечивает потное прилегание филамента в зоне расплава к нагреваемым поверхностям. Переход с диаметра 4 мм на диаметр 1.80 мм выполняется со стачиванием стенок под углом 135 градусов, равно что и на тефлоновой трубке снимается наружная фаска под этот же угол. Далее сопло на протяженности 18 мм имеет прямую проточку и потом под углом 155 градусов сужается до диаметра 1.00 мм

Компенсационные пружины (6, 18) расположены между опорным подшипником линейного перемещения (4, 16) и радиатором (5, 17) и создают давление на весь экструдер вниз, в свою очередь пружина (7) расположенная между опорным подшипником линейного перемещения (4, 17) и подающим механизмом (3) создает обратное давления тем самым компенсирую вес экструдера.

Использование в работе:

Филамент, попадая посредством прямой подачи от катушки в верхнюю часть механизма подачи (3) посредством зубчатого колеса (2) и ответного прижимного подшипника с проточенной канавкой по диаметру, проталкивается в тефлоновую трубку (14), проходящую по всей длине от механизма подачи до первой ступени сопла экструдера (15). Филамент, проходя через охлаждающий радиатор (5), сохраняет температуру окружающей среды благодаря охлаждающему радиатору и вентилятору на нем направленного действия. Термобарьер (10) в свою очередь способствует минимальному воздействию температуры снаружи его на поверхность филамента, далее, проходя через термобарьер (10), филамент, имеющий номинально среднюю температуру охлаждающей среды попадает в зону расплава, где на протяжение 18 мм подвергается резкому температурному нагреву, что в свою очередь приводит к переходу филамента из твердого агрегатного состояния в текучее и выдавливается через третью ступень сопла экструдера. Благодаря приточки в 155 градусов между 2 и 3 ступенью сопла экструдера в процессе ретракции материала (прекращению подачи и одергивании прутка назад) материал не оставляет после себя нитей на поверхности, что положительно сказывается как на качестве конечного изделия, так и на эстетических свойствах изделия. Нагревательная зона в 18 мм позволяет увеличить количество подаваемого материала за счет увеличения объема расплавленного материала в сопле экструдера, что в свою очередь дает возможность увеличить скорость изготовления изделия без потери качества и не нарушая физических свойств материала, таких как перегрев и раннее затвердевание которые ведут к повышению хрупкости изделий. Благодаря компенсационным пружинам (6 и 7) создаваемое давление на выходе из экструдера достаточно для приподнятая сопла экструдера (15) над рабочей поверхностью на оптимальную высоту для печати 1 слоя, что увеличивает адгезию используемого материала к поверхности стола. При последующих слоях пружины (6 и 7) компенсируют неровности поверхности печати и улучшают качество печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОСОПЕЛЬНОЙ 3D ПЕЧАТИ ИЗДЕЛИЯ | 2022 |

|

RU2797512C1 |

| 3D-ПРИНТЕР ДЛЯ ПАРАЛЛЕЛЬНОЙ ПЕЧАТИ | 2019 |

|

RU2719528C1 |

| Промышленный 3D-принтер для высокотемпературной печати | 2021 |

|

RU2770997C1 |

| Пищевой 3D-принтер | 2023 |

|

RU2827097C1 |

| Двойной экструдер с механизмом переключения активной печатающей головки 3D-принтера с возможностью электронной регулировки усилия прижима нити | 2021 |

|

RU2776864C1 |

| СПОСОБ АДДИТИВНОЙ ЭКСТРУЗИИ ОБЪЁМНЫХ ИЗДЕЛИЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750995C2 |

| ЭКСТРУДЕР 3Д ПРИНТЕРА C КОНВЕКЦИОННЫМ НАГРЕВОМ | 2020 |

|

RU2745944C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| Устройство контроля печати первого слоя на 3D принтере | 2018 |

|

RU2714333C2 |

| Способ контроля печати первого слоя на 3D принтере | 2018 |

|

RU2714332C2 |

Изобретение относится к технологии изготовления объемного изделия по цифровой 3D-модели методом послойной печати расплавленной полимерной нитью (FDM), а именно к усовершенствованной печатающей головке 3d-принтера. Экструдер характеризуется тем, что модуль экструдера закреплен на пластине перемещения по оси X при помощи опорных подшипников линейного перемещения болтовыми соединениями. Между радиатором охлаждения и опорным подшипником линейного перемещения имеются компенсационные пружины. В нагревательном блоке между нагревательными элементами цилиндрической формы расположено резьбовое отверстие для крепления термобарьера и сопла, с внутренней ступенчатой структурой. Изобретение позволяет обеспечить высокое качество внешней поверхности 3D-модели, а также значительно сократить время печати до получения готового изделия, которое обеспечивается за счет системы механического изменения высоты, таким образом, исключается калибровка высоты сопел вручную, так как в данном случае калибровка высоты осуществляется за счет механического пружинного привода. 1 ил.

Экструдер для изготовления продукции методом FDM-печати, характеризующийся тем, что модуль экструдера закреплен на пластине перемещения по оси X при помощи опорных подшипников линейного перемещения болтовыми соединениями, между радиатором охлаждения и опорным подшипником линейного перемещения имеются компенсационные пружины, в нагревательном блоке между нагревательными элементами цилиндрической формы расположено резьбовое отверстие для крепления термобарьера и сопла, с внутренней ступенчатой структурой для более качественного расплава подаваемого материала по всей длине сопла, а также для возможности калибровки высоты сопла за счет компенсационных пружин.

| ЭЛЕКТРОМАГНИТНЬШ ГАЗООТБОРНИК | 0 |

|

SU194407A1 |

| СПОСОБ АМПЁРОМЕТРИЧЕСКОГО ТИТРОВАНИЯ | 0 |

|

SU182393A1 |

| 0 |

|

SU189770A1 | |

| US 10406724 B2, 10.09.2019 | |||

| WO 2019106612 A1, 06.06.2019. | |||

Авторы

Даты

2021-01-19—Публикация

2020-06-08—Подача