„...

; Изобретение относится к конусным дробилкам мелкого дробления, применяемым для разрушения .кусков горных пород и. других хрупких материалов си- лами сжатия.

Целью изобретения является повышение эффективности разрушения материала и увеличение срока службы камеры дробления.

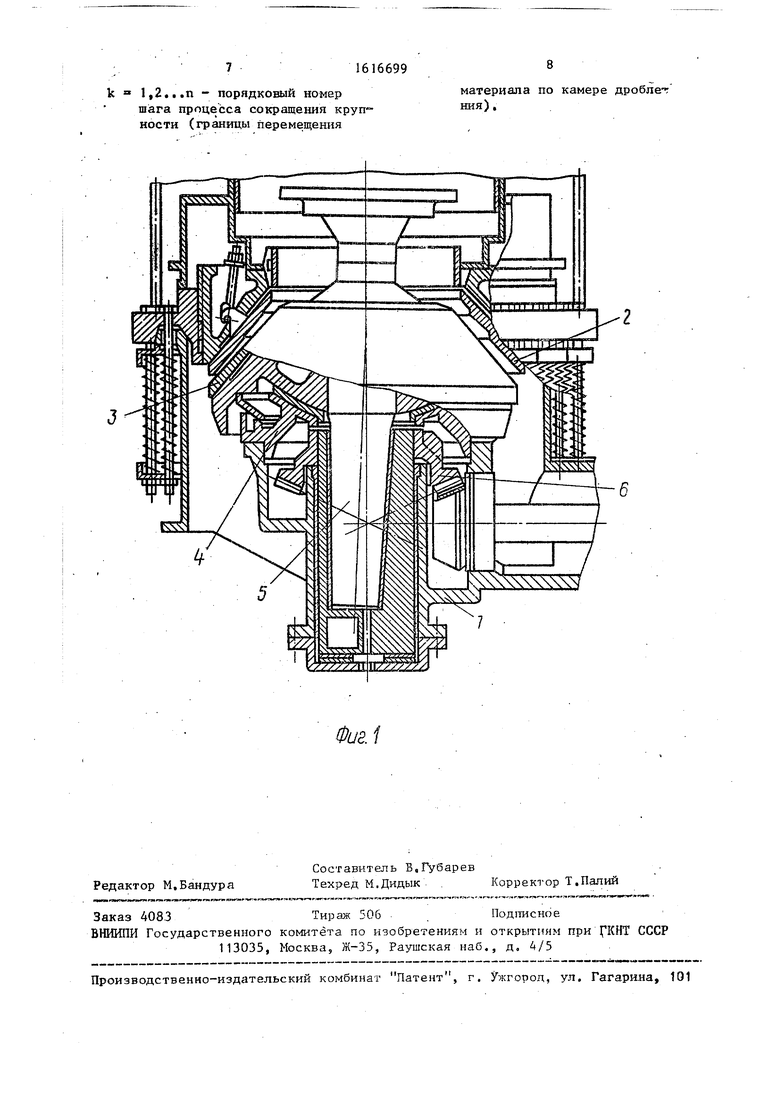

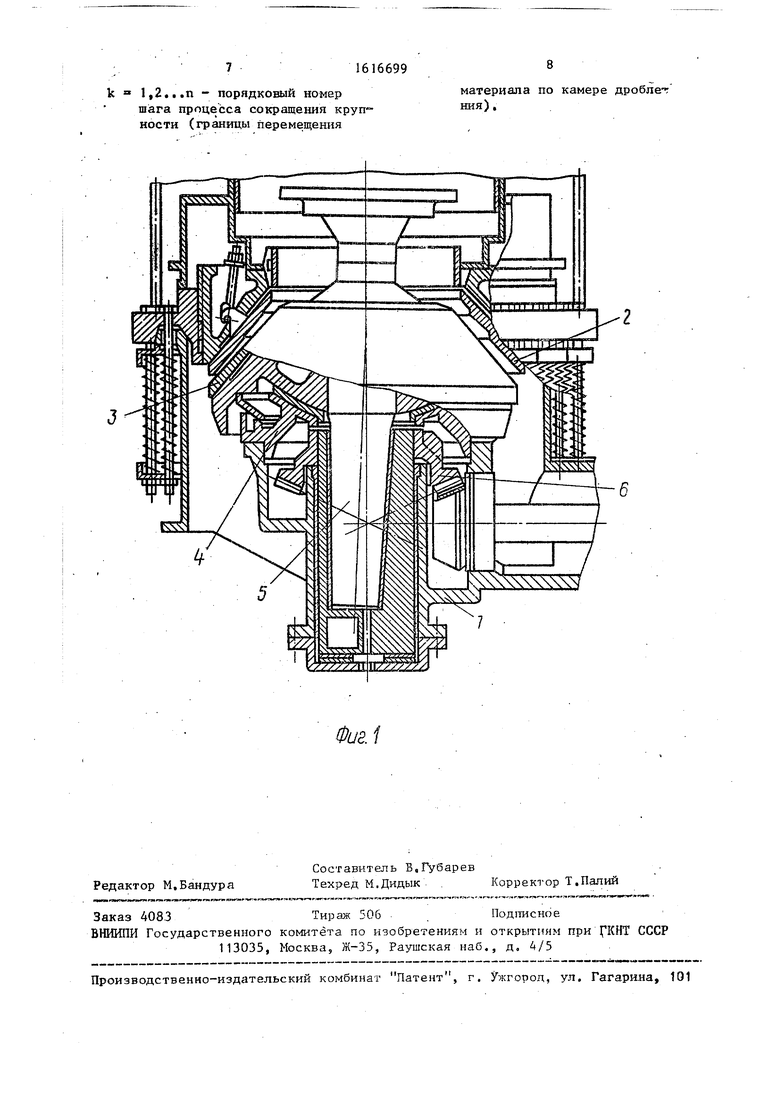

. На фиг.1 показана дробилка, общий вид; на фиг.2 - камера дробления, содержащая три кольцевые ступейи.

Дробилка содержит станину 1, соединенную со станиной дробильную чашу 2, дробящий конус 3, расположенный на сферической опоре 4, смонтированный в станине 1, и сочлененный хвостовиком вала 5 с приводом дробящего. конуса 6. Рабочая поверхность дробильной чаши 2 выполнена в виде кольце- вых ступеней, параллельных образую щей дробящего конуса 3, Глубины сту™ пеней Ь|, Ь2. Ь определены из соотношения, имеющего следующий вид:

,-(

b С

Епр( -Епр)

где b - глубина ступени на границе k-ro шага единичного куска материала внутри камеры . дробления;

С - известный абсолютный размер разгрузочной на закрытой ее стороне;

Ерр определяемая физически чи свойствами кусков горных пород предельная отнобитель ная деформация их сжатия;

п - число шагов процесса сокра- щения крупности перерабаты-

5

0

5

ваемого материала в камере дробления;

k - 1,2..., п - порядковый номер . шага процесса сокращения крупности (границы перемещения материала по камере дробления).

При этом размер С разгрузочной щели определяется стандартом дпя каждого из типоразмеров дробилки КМД, а ступени выполнены на.границах шагов материала в точках 7,8 и 9 (фиг.2), величины которых определены известными методами.

Дробилка работает следуклдим образом.

Привод дробящего конуса 6 сообщает дробящему конусу 3 гирационное движение, всл едствие которого в каждом вертикальном сечении камеры дробления дробящий конус 3 циклически сближается с дробильной чашей 2 и удаляется от нее. Движение материала по камере дробления происходит под действием силы.тяжести. В процессе сближения дробящего конуса 3 с дробильной чашей 2 происходит дробление кусков, а при удалении - движение их к разгрузке и очередным местам дробления.

Как видно из схемы на фиг,2, на первом шаге материала по камере дробления могут раздробиться куски с наименьшим собственным размером, .равным Ь. Куски размером - Ъд + Ь, за тормозившись кольцевой ступенью Ь, попадут на участок камеры с размером закрытой щели а куски, меньшие Ьл беспрепятстренно проникнут, в зону

с размером закрытой щели Ь С (трат- ектория кусков показана пунктиром). Таким образом, .исходный поток дроби - мого материала распределяется по глу бине камеры дробления в соответствии с размерами его кусков. Аналогично перераспределяются по камере дробления и продукты разрушения кусков ис ходкого материала (осколки). Осколки,

образовавшиеся в зону Ь

в зоне Ь

1

10 Ь, С (1-Епр) 37,4;

6 (1-0,6)

(1-Ерр)

-3

6 (1-0,6)

-

15

20

25

30

поступают

2 t где крупные из них (-J-b) разрушаются, средние (-Ь,+ bj), затормозившись кольцевой ступенью Ьа, поступают в зону Ь, где и разрушают ся, а мелкие (-bj), двигаясь ускорен- но (показано штрихпунктиром на фиг,2), покидают камеру дробления,

Поскольку образующие дробящего нуса и дробильной чаши параллельны, то деформации кусков и осколков в каждой зоне дробления определяются их собственными размерами и не зави сят от места зажатия кусков в преде лах зоны, чем достигается равномерная силовая загрузка рабочих органов, способствующая их равномерному изно- су. Максимальные куски и осколки в каждой зоне (размером, близким к размеру закрытой щели предыдущей зоны дробления) в силу выбора размеров ступеней по установленному соотноше нию:/ .

h - г , F n-F Ь, - с л Epp(l-Ef,p)

разрушаются деформациями, близкими

к предельной. Этим обеспечивается

максимальное использование свойства

дробимости кусков, что способствует

повышению эффективности разрушения

материала в дробилке,

Изложенное поясняется численным

примером проектирования камеры дроб

ления дробилки КМД- 2200, Процесс сокращения крупности в этой дробилке

состоит из трех шагов (). Ми ни мал ь-д где глубина ступени на границе

k-ro шага единичного куска материала внутри камеры дробления;

известный абсолютный размер , разгрузочной щели на закрытой ее стороне; определяемая физическими свойства 1и кусков пород предельная относительная деформация их сжатия; число шагов процесса сокращения крупности перерабатываемого материала в камере дроб35

40

Ь С

93,8 мм.

Предлагаемое техническое решение позволит повысить эффективность дробления и повысить срок службы камеры, что приведет к увеличению производи™, тельности дробилки по расчетному классу на 15-20%,

Формула изобретения

Конусная дробилка, содержащая станину с дробильной чашей, рабочая поверхность которой выполнена в виде направленных в сторону приемного от-- верстия кольцевых ступеней, параллельных рабочей поверхности дробящего конуса, образующего с дробильной чашей камеру дробления с разгрузочной щелью, .а также привод дробящего конуса, отличающая ся тем, что, с целью повышения эффективности разрушения материала и увеличения срока службы камеры дробления,кольцевые ступени выполнены на границах шага единичного куска материала знут- ри Камеры дробления, а их глубина связана с размером разгрузочной ще- « ли на ее закрытой стороне соотношением

1-, - г 17 /-1-17 -(И- Ч

. кг пр)

но технически осуществимый рабочий размер разгрузочной щели камеры на ее закрытой стороне С составляет 6 мм. Предельная относительная деформация Е рр для больщинства перерабатываемых горных пород составляет величину порядка О,55,,,О,65, Проектной нормой принято значение Е jjn 0,6,

В соответствии с предложенной зависимостью определяют глубины кольцевых ступеней (см,фиг,2):

50

Е„„ Р

55

h

З

С х 0,6

л EopU-ii

(ьо б)(1-Е„р) 6 i

пр

9 мм;

ления;

6699 6

.. Е„р(1-Е„р)-( X 0,6(1-0,6) 22,5 мм;

: Ь, С V Епр(1-Е„р) : 0,6(1-0,6)- 56,3 мм.

Размеры закрытой (Ь) и открытой (Ь) загрузочных щелей определяют следующим образом:

6

Ь, С (1-Епр) 37,4;

-Сг-0

6 (1-0,6)

- 2.

(1-Ерр)

-3

6 (1-0,6)

-

5

0

5

0

5

0

Ь С

93,8 мм.

Предлагаемое техническое решение позволит повысить эффективность дробления и повысить срок службы камеры, что приведет к увеличению производи™, тельности дробилки по расчетному классу на 15-20%,

Формула изобретения

Конусная дробилка, содержащая станину с дробильной чашей, рабочая поверхность которой выполнена в виде направленных в сторону приемного от-- верстия кольцевых ступеней, параллельных рабочей поверхности дробящего конуса, образующего с дробильной чашей камеру дробления с разгрузочной щелью, .а также привод дробящего конуса, отличающая ся тем, что, с целью повышения эффективности разрушения материала и увеличения срока службы камеры дробления,кольцевые ступени выполнены на границах шага единичного куска материала знут- ри Камеры дробления, а их глубина связана с размером разгрузочной ще- «- ли на ее закрытой стороне соотношением

1-, - г 17 /-1-17 -(И- Ч

. кг пр)

50

Е„„ Р

55

h

ления;

l,2...n - порядковый номер шага процесса сокращения круп ности (границы перемещения

материала по камере дробпег ния),

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ДРОБИЛКА | 1991 |

|

SU1780209A1 |

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2129044C1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| Дробилка для тонкого дробления | 1990 |

|

SU1734824A1 |

| Камера дробления конусной дробилки | 1990 |

|

SU1722568A1 |

| Конусная дробилка | 1989 |

|

SU1622000A1 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

| Конусная дробилка | 1980 |

|

SU936995A1 |

| ДРОБИЛКА КОНУСНАЯ ДВУХСТАДИЙНАЯ | 2012 |

|

RU2492926C1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА МЕЛКОГО ДРОБЛЕНИЯ | 1995 |

|

RU2100080C1 |

Изобретение относится к конусным дробилкам, применяемым для дробления горных пород и других хрупких материалов. Целью изобретения является повышение эффективности разрушения материала и увеличение срока службы камеры дробления. При работе дробилки привод сообщает дробящему конусу 3 гирационное движение, в результате которого последний циклически сближается с дробильной чашей 2 и удаляется от нее в каждом вертикальном сечении камеры дробления. При этом происходит разрушение перемещающегося в камере дробимого материала. Рабочая поверхность дробильной чаши 2 выполнена в виде кольцевых ступеней, параллельных рабочей поверхности дробящего конуса 3. Ступени выполнены на границах шагов материала 7-9, величины которых определены известными методами. Глубины ступеней связаны с размером C закрытой разгрузочной щели соотношением вида BK=C.Eпр(1-Eпр)-(N-K+1), где BK - глубина ступени на границе кг° шага единичного куска материала внутри камеры дробления

C - известный абсолютный размер разгрузочной щели на закрытой ее стороне

Eпр - определяемая физическими свойствами кусков горных пород предельная деформация их сжатия

N - число шагов процесса сокращения крупности перерабатываемого материала в камере дробления

K=1,2,...,N - порядковый номер шага процесса сокращения крупности (границы перемещения материала по камере дробления). 2 ил.

Фи8.1

| Дробилки конусные | |||

| Технические условия | |||

| ПРИСПОСОБЛЕНИЕ К ДЕСЯТИЧНЫМ ВЕСАМ, ЗАМЕНЯЮЩЕЕ ГИРЮ | 1927 |

|

SU6937A1 |

| Девяткин Ю.А | |||

| и др | |||

| Дробимость и характеристика дробимости горных по род | |||

| Известия вузов | |||

| Горный журнал, 1981, № 7, с.93-96. | |||

Авторы

Даты

1990-12-30—Публикация

1988-04-26—Подача