Изобретение относится к области металлургии, конкретно к технологиям приготовления сплавов на основе магния, в том числе, содержащим РЗМ и цирконий, и может быть использовано для получения фасонных магниевых отливок, в том числе тонкостенных и корпусных, к которым предъявляются повышенные требования в части загрязненности металла неметаллическими включениями и оксидными пленами.

Сплавы на основе магния обладают хорошей прочностью и низким удельным весом, поэтому они часто применяются в авиакосмической промышленности, в частности в деталях корпусов гидроприводов летательных аппаратов, которые представляют собой тонкостенные корпусные изделия, работающие в условиях высокого давления гидравлических жидкостей. Герметичность литых деталей во многом зависит от наличия неметаллических включений и плен в литом металле. Их присутствие ведет к образованию локальных течей в стенках литых деталей, что недопустимо.

Современная технология плавки магниевых сплавов предполагает исключение применения флюсов для рафинирования жидкого металла от неметаллических включений и оксидных плен, в связи с чем возникает необходимость в использовании других способов очистки. Одним из наиболее эффективных считается метод продувки расплава инертным или активным газом.

Конкретной областью исследования были устройства для продувки магниевого расплава инертными или активными газами, применяемые в печах сопротивления со стационарным тиглем вместимостью до 500 кг магниевого расплава, предназначенным для плавки магниевых сплавов. При этом конструкция устройства должна быть простой и обеспечивать обработку металла вручную силами одного рабочего.

Предлагаемые в настоящее время конструкции для рафинирования расплавов газами используют устройства ввода, обеспечивающие интенсивное перемешивание расплава с газом, чем достигается хорошее диспергирование газа в расплаве. Например, в документе RU 2701248 C1 описывается конструкция, предназначенная для обработки магниевого расплава смесью газов, которая подается через кольцевую трубку, опускаемую в тигель с расплавом, при этом расплав активно перемешивается специальным вращающимся механизмом, помещаемым соосно с отверстием в кольцевой трубке. Недостатком данного устройства является громоздкость и сложность функционирования, а вращающийся вал создает на поверхности металла завихрения, способствующие замешиванию оксидной плены в расплав.

Более распространены устройства, которые совмещают подвод и перемешивание газа с металлом на одном вращающемся валу в специальной камере (например, патент US 8281964 B2), где при вращении устройства расплавленный металл втягивается в камеру через основание ротора за счет его вращения, где он смешивается с газом, проходящим в камеру из вала. Недостатком всех устройств такого типа является громоздкость и невозможность создания ручного устройства, а вращающийся вал создает на поверхности металла завихрения, способствующие замешиванию оксидной плены в расплав.

В документе SU 1638190 A1 описывается устройство для продувки алюминиевого расплава, представляющее собой перфорированную трубку, свернутую в виде спирали, прикрепленную в центре спирали к газораспределительной трубке и помещаемую на дно тигля, в которую газ подается под давлением 0,05-0,1 кгс/см2, при этом за счет распределения отверстий по спиральной трубе достигается равномерное распределение газа в металле. Недостатком данного устройства является громоздкость, не позволяющая оперировать данным устройством вручную и помещать его в тигель без снятия крышки.

Наиболее близким аналогом, принятым за прототип, является газораспределительное устройство для рафинирования алюминиевых сплавов газами (патент SU 1258861 A1), где продувка расплава велась через металлическую трубку для подвода газа с перфорированной газораспределительной частью, обернутой стеклотканью. Устройство предлагалось для использования при обработке алюминиевых расплавов. Недостатком данной конструкции при применении его для рафинирования магниевых сплавов является использование стеклоткани, материал которой, в результате длительного контакта с магниевым расплавом, вступит в химическую реакцию с компонентами сплава, вследствие чего расплав будет загрязнен продуктами реакции.

Техническим результатом является создание новой конструкции устройства для рафинирования расплава на основе магния, в том числе содержащего РЗМ и цирконий, используемого для получения тонкостенных корпусных магниевых отливок сложной формы для летательных аппаратов, в том числе работающих под давлением гидравлических жидкостей, в формах из песчаных смесей, в том числе из холодно-твердеющих смесей (ХТС) и приготавливаемого в атмосфере из смеси инертного и активного газов тяжелее воздуха, которой заполняется рабочее пространство печи, путем продувки расплава инертным газом или газовой смесью. Особенностью патентуемой конструкции устройства для рафинирования магниевого расплава для получения тонкостенных корпусных оливок сложной формы, в том числе работающих под давлением гидравлических жидкостей, путем продувки расплава инертным газом или газовой смесью, является обеспечение чистоты магниевого расплава от неметаллических включений и оксидных плен обеспечиваемое без применения сложных технических устройств.

Технический результат достигается следующим образом: устройство для рафинирования магниевого расплава вводится в тигель плавильной печи через рабочее окно крышки печи, при этом рабочая часть устройства, через которую в расплав подается диспергированный инертный газ или газовый смесь, находится на расстоянии 100-200 мм от дна тигля, что обеспечивает обработку газом всего объема металла в тигле, кроме придонной части, где скапливаются крупные неметаллические включения, имеющие плотность выше, чем у магниевого расплава, мелкие неметаллические включения и оксидные плены при этом выносятся на поверхность расплава за счет флотации и скапливаются на поверхности в виде слоя шлака, который затем удаляется с поверхности расплава с помощью ложки-шумовки.

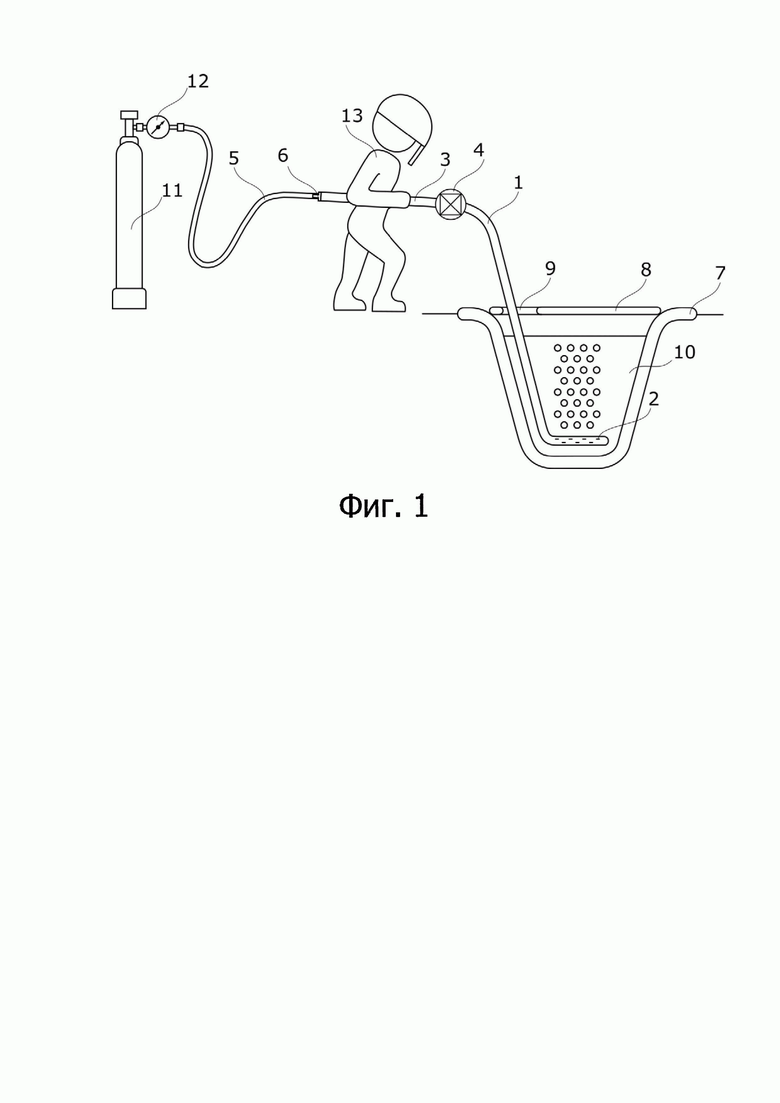

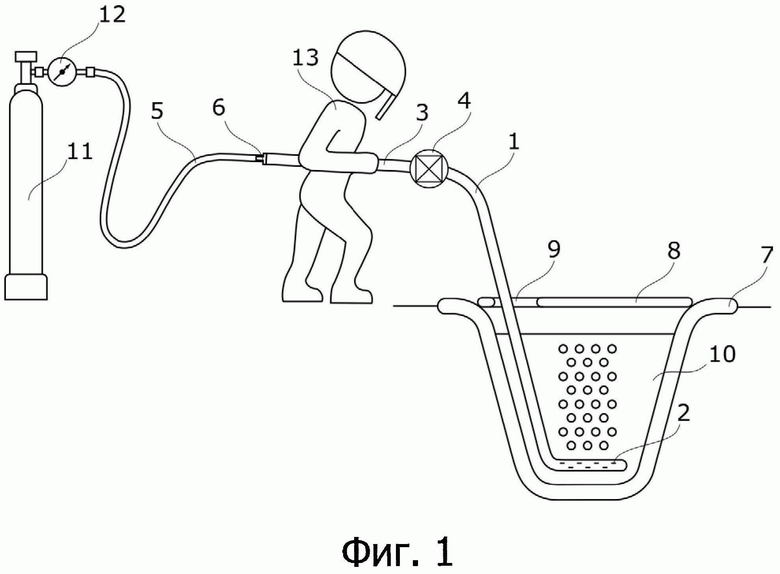

Изобретение поясняется схематическим рисунком (фиг. 1), на котором изображена конструкция устройства для рафинирования магниевого расплава путем продувки расплава инертным газом или газовой смесью, которая состоит из рабочей части (1), представляющей собой трубу из углеродистой низколегированной стали с диаметром условного прохода 15-25 мм, и заканчивающуюся перфорированным окончанием (2), изогнутым таким образом, чтобы в рабочем положении находиться параллельно днищу тигля плавильной печи, в котором выполнены отверстия с рекомендуемым диаметром 1-1,5 мм, но не более 3 мм на расстоянии 5-10 мм друг от друга, причем отверстия на поверхности, обращенной к днищу тигля, не выполняются, при этом сама рабочая часть (1) соединена с трубчатой штангой (3), выполненной из той же или близкой по диаметру трубы через кран (4), позволяющий перекрыть подачу газа в рабочую часть устройства, причем трубчатая штанга (3) соединяется со шлангом (5) , через который поступает инертный газ или смесь газов через штуцер (6) или аналогичное по функциональному назначению устройство.

Принцип функционирования устройства для рафинирования магниевого расплава заключается в следующем: путем продувки расплава инертным газом или газовой смесью в тигле плавильной печи (7), на котором установлена крышка (8), через рабочее окно (3) в крышке, рабочая часть устройства (1) помещается в жидкий расплав на основе магния (10), который продувается инертным газом или смесью инертных газов, поступающих из баллона или баллонов (11) через регулятор ротаметром или ротаметрами, предназначенным(ми) для понижения и регулирования давления газа, поступающего в регулятор из баллона, и автоматического поддержания расхода газа на постоянном уровне (12), через гибкий шланг (5), который соединен с трубчатой штангой устройства для рафинирования магниевого расплава (3), которой управляет рабочий-плавильщик (13), осуществляющий рафинирование сплава путем плавных круговых движений для полной проработки всего объема металла (10) в тигле плавильной печи (7) в течение необходимого времени, определяемого опытным путем, но не менее 10 минут, причем, продувка сплава через устройство для рафинирования магниевого расплава может быть прекращена рабочим-плавильщиком (13) путем перекрытия аварийного крана (4).

Суть предлагаемой конструкции устройства для рафинирования магниевого расплава путем продувки расплава инертным газом или газовой смесью заключается в достижении хорошего качества сплава на основе магния, в том числе, содержащего РЗМ и цирконий, за счет обеспечения отсутствие значимого количества крупных неметаллических включений и оксидных плен, без создания сложных и дорогостоящих систем продувки и перемешивания расплава, что гарантирует отсутствие значимых литейных дефектов, приводящих к негерметичности тонкостенных корпусных магниевых отливок сложной формы, в том числе работающих под давлением гидравлических жидкостей, возникающей вследствие попадания крупных неметаллических включений и оксидных плен в тело отливки, при этом отсутствие вращающегося вала, контактирующего с жидким металлом, гарантирует исключение замешивания в расплав оксидных плен, образующихся на поверхности расплава при плавке в атмосфере из смеси инертного и активного газов тяжелее воздуха, которой заполняется рабочее пространство печи, а легкость и компактность конструкции устройства обеспечивает возможность обработки расплава силами одного рабочего-плавильщика, без применения дополнительных средств механизации через рабочее окно в крышке печи, что сохраняет защитную атмосферу в печи и исключает контакт расплава с атмосферой цеха в процессе рафинирования.

При этом устройство для рафинирования жидкого магниевого сплава продувкой должно отвечать следующим требованиям:

1. Все части устройства, контактирующие с расплавом на основе магния, в том числе, содержащим РЗМ и цирконий, должны быть изготовлены из низколегированной углеродистой стали.

2. Рабочая часть устройства, через которую в расплав подается диспергированный инертный газ или газовая смесь, находится на расстоянии 100-200 мм от дна тигля, что обеспечивает обработку газом всего объема металла в тигле, кроме придонной части.

3. Рабочая часть устройства, через которую в расплав подается диспергированный инертный газ или газовая смесь, представляет собой трубу с диаметром условного прохода 15-25 мм, заканчивающуюся перфорированным окончанием, изогнутым таким образом, чтобы в рабочем положении находиться параллельно днищу тигля плавильной печи, в котором выполнены отверстия с рекомендуемым диаметром 1-1,5 мм, но не более 3 мм на расстоянии 5-10 мм друг от друга, причем отверстия на поверхности, обращенной к днищу тигля, не выполняются.

4. Рабочая часть устройства, через которую в расплав подается диспергированный инертный газ или газовая смесь, соединена с трубчатой штангой, выполненной из той же или близкой по диаметру трубы, которая обеспечивает удержание и манипуляции с устройством силами одного рабочего-плавильщика на всех этапах работ по рафинированию расплава на основе магния, в том числе, содержащего РЗМ и цирконий.

Сущность изобретения состоит в следующем: устройство для рафинирования жидкого магниевого сплава, в том числе, содержащего РЗМ и цирконий, продувкой инертным газом или газовой смесью без применения флюсов для рафинирования жидкого металла от неметаллических включений и оксидных плен, предназначенное для использования при изготовлении сложных корпусных магниевых отливок, используемых, в том числе, в деталях корпусов гидроприводов летательных аппаратов, которые представляют собой тонкостенные корпусные изделия, работающие в условиях высокого давления гидравлических жидкостей, представляет собой конструкцию, состоящую из рабочей части в виде трубы из углеродистой низколегированной стали с диаметром условного прохода 15-25 мм, заканчивающейся перфорированным окончанием, изогнутым таким образом, чтобы в рабочем положении находиться параллельно днищу тигля плавильной печи, в котором выполнены отверстия с рекомендуемым диаметром 1-1,5 мм, но не более 3 мм на расстоянии 5-10 мм друг от друга, причем отверстия на поверхности, обращенной к днищу тигля, не выполняются, при этом сама рабочая часть соединена с трубчатой штангой, выполненной из той же или близкой по диаметру трубы через кран, позволяющий перекрыть подачу газа в рабочую часть устройства, причем трубчатая штанга соединяется со шлангом через штуцер или аналогичное по функциональному назначению устройство, через который из баллона или баллонов поступает инертный газ или смесь газов, через регулятор с ротаметром или ротаметрами, предназначенным(ми) для понижения и регулирования давления газа, поступающего в регулятор из баллона/баллонов, и автоматического поддержания расхода газа на постоянном уровне.

ПРИМЕР

Была получена отливка «Корпус» для гидропривода летательного аппарата из сплава МЛ10 ГОСТ 2856-79, с описанным диаметром отливки 365,5±2 мм и диаметром внутренней полости 250±2 мм, и толщиной стенки от 4 до 12 мм. Данная отливка была разработана для изготовления в форме из холоднотвердеющая смеси (ХТС). Масса заливаемого металла составила примерно 30 кг.

Полученная отливка, после выбивки стержня, не имела литейных поверхностных и внутренних дефектов, связанных с присутствием крупных неметаллических включений и оксидных плен.

Плавка металла осуществлялась без применения флюсов для рафинирования жидкого металла от неметаллических включений и оксидных плен в печи сопротивления со стационарным тиглем вместимостью 300 кг жидкого магниевого сплава в атмосфере из смеси инертного газа (Ar) и активного газа (SF6) тяжелее воздуха, которой заполнялось рабочее пространство печи. Рафинирование расплава осуществлялось путем его продувки через устройство для рафинирования жидкого магниевого сплава аргоном в течение 10-15 мин при температуре расплава 765°С с расходом около 2,5 л/мин, которое осуществлялось в тигле плавильной печи. При этом в процессе продувки осуществлялось одновременное перемешивание металла за счет барботажа. В процессе продувки рабочий-плавильщик, держа устройство за штангу, совершал плавные круговые движения, располагая перфорированное окончание устройства параллельно днищу тигля на расстоянии 100-200 мм от днища, чем достигал полной обработки всего объема металла в тигле. Все операции по рафинированию расплава осуществлялись силами одного рабочего-плавильщика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования сплава антифрикционной бронзы продувкой | 2021 |

|

RU2770917C1 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

| Способ приготовления и подачи защитной газовой смеси для плавки магниевых сплавов | 2021 |

|

RU2763844C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЯ И ЕГО СПЛАВОВ В ОТКРЫТЫХ ПЕЧАХ | 1999 |

|

RU2154689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| Устройство для бесфлюсовой плавки и разливки магниевых сплавов | 1976 |

|

SU611714A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| Способ рафинирования жаропрочного никелевого сплава | 1990 |

|

SU1770379A1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МАГНИЕВО-ЦИРКОНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2601718C1 |

Изобретение относится к плавильной печи для рафинирования магниевого сплава. Печь содержит тигель, погружную трубку с отверстиями для подачи газов и устройство для автоматического регулирования подачи инертного газа или газовой смеси, при этом погружная трубка выполнена из углеродистой низколегированной стали и состоит из трубчатой рабочей части, трубчатой штанги и шланга для соединения с баллоном газа, при этом трубчатая рабочая часть выполнена с диаметром прохода 15-25 мм и имеет на стороне, не обращенной в сторону днища тигля, перфорированное окончание, изогнутое с возможностью размещения в рабочем положении параллельно днищу тигля плавильной печи, причем отверстия в перфорированном окончании выполнены диаметром не более 3 мм на расстоянии 5-10 мм друг от друга, трубчатая штанга выполнена из трубы диаметром одинаковым или близким к диаметру рабочей части и соединена с рабочей частью посредством крана для перекрытия подачи газа в рабочую часть и со шлангом для соединения с баллоном газа посредством устройства для автоматического регулирования подачи газов, выполненного в виде штуцера и регулятора с ротаметром для понижения и регулирования давления газа, поступающего в регулятор из баллона, и автоматического поддержания расхода газа на постоянном уровне. Обеспечивается повышение степени очистки магниевого расплава от неметаллических включений и оксидных плен и упрощение конструкции печи. 1 пр., 1 ил.

Плавильная печь для рафинирования магниевого сплава, содержащая тигель, погружную трубку с отверстиями для подачи газов и устройство для автоматического регулирования подачи инертного газа или газовой смеси, отличающаяся тем, что погружная трубка выполнена из углеродистой низколегированной стали и состоит из трубчатой рабочей части, трубчатой штанги и шланга для соединения с баллоном газа, при этом трубчатая рабочая часть выполнена с диаметром прохода 15-25 мм и имеет на стороне, не обращенной в сторону днища тигля, перфорированное окончание, изогнутое с возможностью размещения в рабочем положении параллельно днищу тигля плавильной печи, причем отверстия в перфорированном окончании выполнены диаметром не более 3 мм на расстоянии 5-10 мм друг от друга, трубчатая штанга выполнена из трубы диаметром одинаковым или близким к диаметру рабочей части и соединена с рабочей частью посредством крана для перекрытия подачи газа в рабочую часть и со шлангом для соединения с баллоном газа посредством устройства для автоматического регулирования подачи газов, выполненного в виде штуцера и регулятора с ротаметром для понижения и регулирования давления газа, поступающего в регулятор из баллона, и автоматического поддержания расхода газа на постоянном уровне.

| СПОСОБ БЕСФЛЮСОВОЙ ПЛАВКИ МАГНИЕВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-АЛЮМИНИЙ-ЦИНК-МАРГАНЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2701248C1 |

| Газораспределительное устройство для рафинирования алюминиевых сплавов газами | 1985 |

|

SU1258861A1 |

| Способ модифицирования магниевых сплавов системы Mg-Al-Zn-Mn | 2015 |

|

RU2623965C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИЕВОГО СПЛАВА ДЛЯ ФАСОННОГО ЛИТЬЯ | 2001 |

|

RU2184789C1 |

| US 5248477 A, 28.09.1993. | |||

Авторы

Даты

2021-03-18—Публикация

2020-08-07—Подача