Перекрестная ссылка на родственные заявки

Согласно настоящей заявке испрашивается приоритет и преимущество в соответствии с заявкой на выдачу патента США № 15/825,463, озаглавленной «Balancing Load Among Operational System Zones», поданной 29 ноября 2017 года, согласно которой испрашивается приоритет и преимущество в соответствии с предварительной заявкой на выдачу патента США № 62/428,872, озаглавленной «Balancing Load Among Operational System Zones», поданной 1 декабря 2016 года, причем эта заявка полностью включена в настоящий документ посредством ссылки.

Уровень техники

Вычислительные системы стали повсеместными, от небольших встроенных устройств до телефонов и планшетов, ПК и внутренних серверов. Каждая из этих вычислительных систем выполнена с возможностью обработки кода программного обеспечения. Программное обеспечение позволяет пользователям выполнять функции, взаимодействуя с аппаратным обеспечением, предоставляемым вычислительной системой. В некоторых случаях эти вычислительные системы могут быть оснащены коммуникационными компонентами, такими как беспроводные радиостанции или контроллеры проводной сети. Эти коммуникационные компоненты позволяют вычислительным системам передавать и принимать сообщения от других вычислительных систем, а также от других устройств. В некоторых случаях коммуникационные компоненты обеспечивают получение вычислительной системой данных обратной связи от устройств или других систем.

Сущность изобретения

Описанные в данном документе варианты осуществления направлены на конвейерные системы и способы управления вводом предметов внутрь конвейерных систем. В одном варианте осуществления в системе управления конвейера реализован аппаратный датчик в конвейерной системе для генерирования показаний датчика относительно рабочего состояния первой зоны в рабочем окружении, где первая зона является областью, где выполняют заказы. Система управления конвейером получает данные датчика от аппаратного датчика конвейерной системы. Данные датчика содержат информацию обратной связи для управления конвейерной системой. Затем система управления конвейером оценивает полученные данные датчика для определения, какие транспортируемые изделия в настоящее время находятся в первой зоне, и на основе этой оценки вводит транспортируемые изделия на конвейер для первой зоны.

В другом варианте осуществления предоставлена конвейерная система, которая управляет потоком транспортируемых изделий на конвейерах конвейерной системы. Конвейерная система также содержит аппаратный датчик, выполненный с возможностью создания показаний датчика, касающихся рабочего состояния первой зоны в конвейерной системе. Конвейерная система дополнительно содержит систему ввода, которая определяет порядок, в котором транспортируемые изделия производят и доставляют в конвейерную систему, выполняя следующее: получение от аппаратного датчика конвейерной системы данных датчика, которые содержат обратную связь для управления системой ввода, оценку полученных данных датчика для определения, какие транспортируемые изделия в настоящее время находятся по меньшей мере в первой зоне, и на основе оценки ввод транспортируемых изделий на указанный конвейер конвейерной системы в первой зоне.

Это краткое изложение сущности изобретения приведено для представления в упрощенной форме подборки концепций, которые дополнительно описаны ниже в подробном описании. Это краткое изложение сущности изобретения не предназначено для определения ключевых признаков или существенных признаков заявленного изобретения, а также не предназначено для использования в качестве помощи при определении объема заявленного изобретения.

Дополнительные признаки и преимущества будут изложены в следующем далее описании и частично будут очевидны рядовому специалисту в данной области из описания или могут быть изучены при практическом использовании идей данного документа. Признаки и преимущества описанных в данном документе вариантов осуществления могут быть реализованы и получены посредством инструментов и комбинаций, конкретно указанных в прилагаемой формуле изобретения. Признаки описанных в данном документе вариантов осуществления станут более очевидными из следующего описания и приложенной формулы изобретения.

Краткое описание чертежей

Чтобы дополнительно прояснить вышеупомянутые и другие признаки описанных в данном документе вариантов осуществления будет приведено более конкретное описание со ссылкой на прилагаемые чертежи. Понято что эти чертежи изображают только примеры описанных в данном документе вариантов осуществления и поэтому не должны рассматриваться, как ограничение его объема. Варианты осуществления будут описаны и объяснены более конкретно и подробно посредством использования прилагаемых чертежей, на которых:

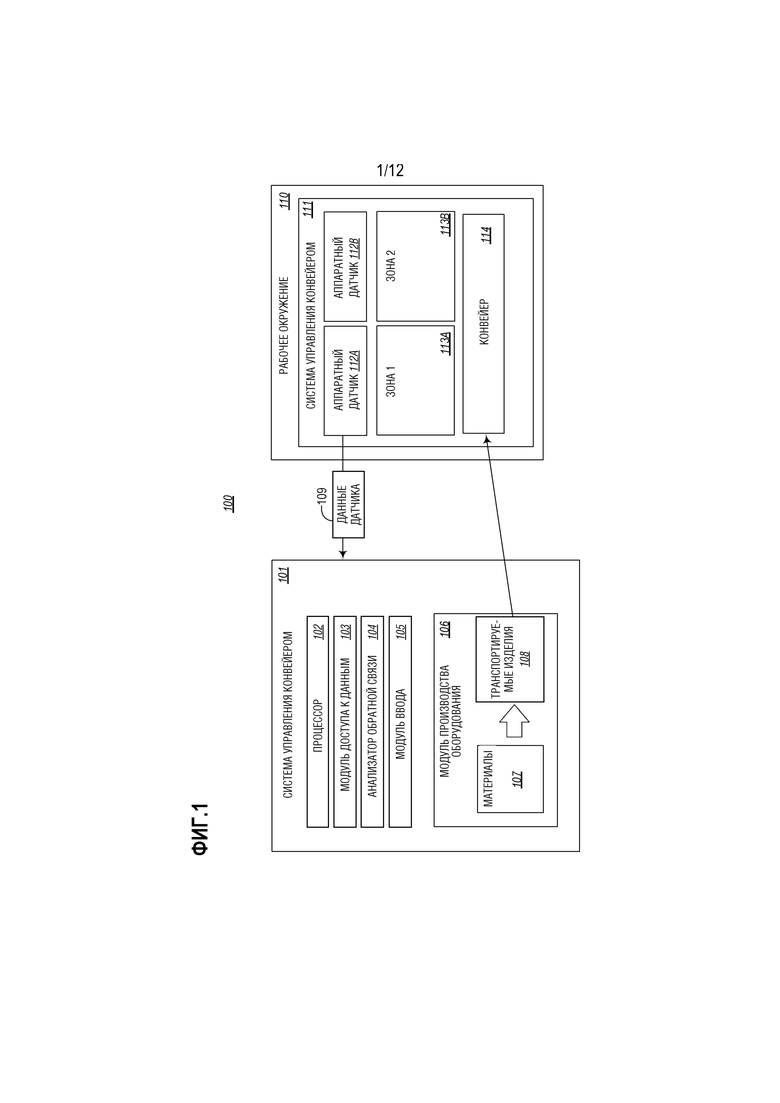

На фиг. 1 представлена компьютерная архитектура, в которой могут работать описанные в данном документе варианты осуществления, включая управление потоком предметов в конвейерной системе.

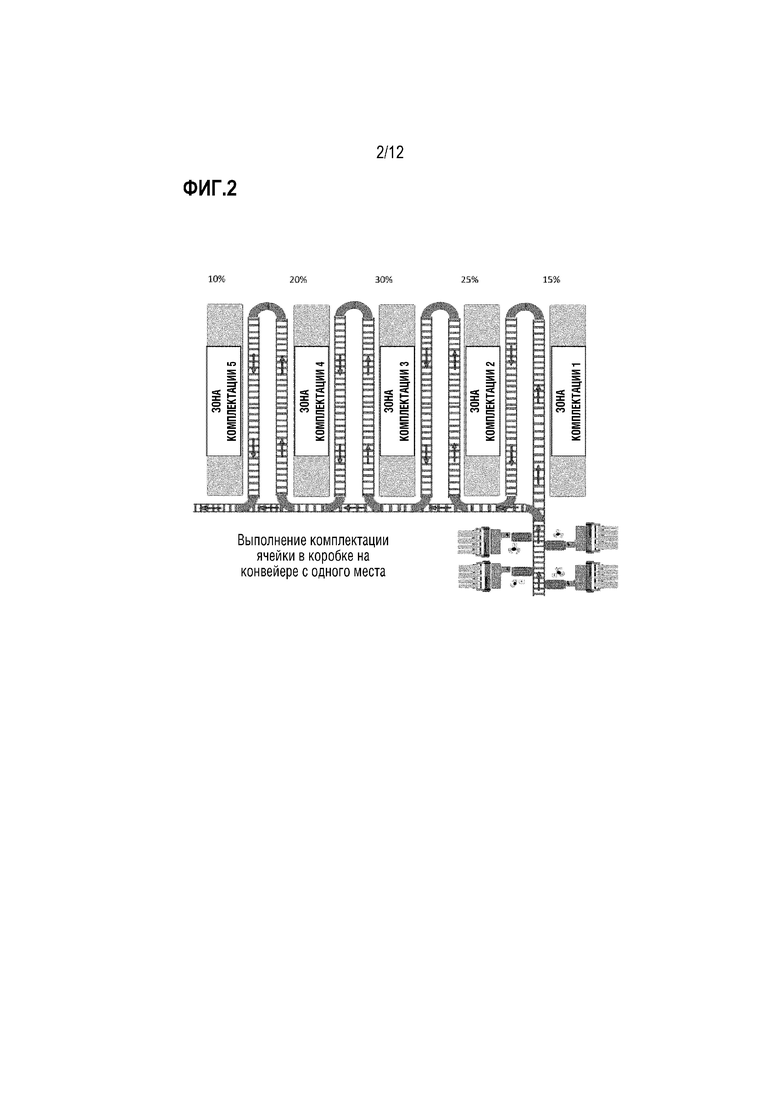

На фиг. 2 представлен вариант осуществления центра выполнения с несколькими зонами нагрузки.

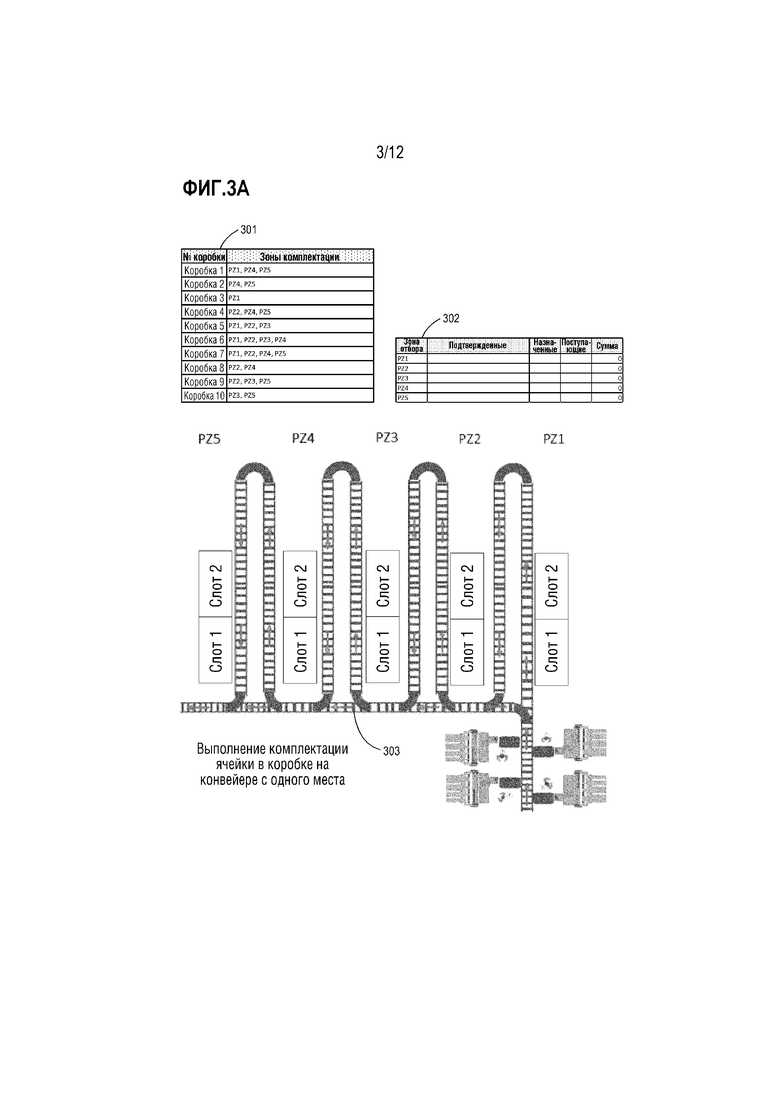

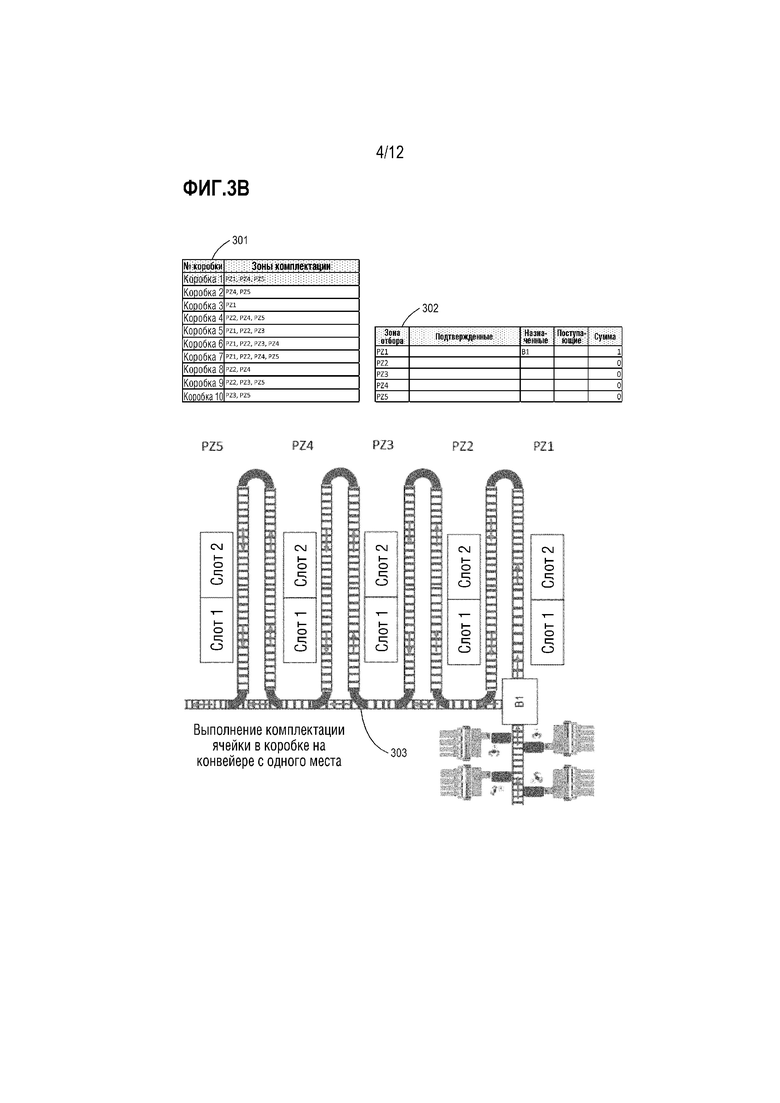

На фиг. 3A-3I представлены варианты осуществления, в которых транспортируемые изделия производят в конвейерной системе.

На фиг. 4 представлена блок-схема иллюстративного способа управления вводом изделий в конвейерной системе.

Подробное описание

Описанные в данном документе варианты осуществления направлены на конвейерные системы и способы управления вводом изделий в конвейерных системах. В одном варианте осуществления система управления конвейером реализует аппаратный датчик в конвейерной системе для генерирования показаний датчика, касающихся рабочего состояния первой зоны в рабочем окружении, где первая зона является областью, где выполняются заказы. Система управления конвейером получает данные датчика от аппаратного датчика конвейерной системы. Данные датчика содержат информацию обратной связи для управления конвейерной системой. Затем система управления конвейером оценивает полученные данные датчика для определения, какие транспортируемые изделия в настоящее время находятся по меньшей мере в первой зоне, и на основе оценки вводит транспортируемые изделия на конвейер для первой зоны.

В другом варианте осуществления предоставлена конвейерная система, которая управляет потоком транспортируемых изделий на конвейерах конвейерной системы. Конвейерная система также содержит аппаратный датчик, выполненный с возможностью создания показаний датчика, касающихся рабочего состояния первой зоны в конвейерной системе. Конвейерная система дополнительно содержит систему ввода, которая определяет порядок, в котором транспортируемые изделия производят и доставляют в конвейерную систему, выполняя следующее: получение от аппаратного датчика конвейерной системы данных датчика, которые содержат обратную связь для управления системой ввода, оценку полученных данных датчика для определения, какие транспортируемые изделия в настоящее время находятся в первой зоне, и на основе оценки ввод транспортируемых изделий на указанный конвейер конвейерной системы в первой зоне.

Следующее обсуждение относится к ряду способов и действий способов, которые могут быть выполнены с помощью одного или более вариантов осуществления раскрытого в данном документе предмета изобретения. Следует отметить, что хотя действия способов могут обсуждаться в определенном порядке или могут быть изображены на блок-схеме, как происходящие в конкретном порядке, никакого обязательного конкретного порядка не требуется, если это специально не указано, или не требуется, поскольку действие зависит от другого действия, завершенного перед выполняемым действием.

Описанные в данном документе варианты осуществления могут реализовывать разные типы вычислительных систем. Эти вычислительные системы в настоящее время все чаще принимают самые разнообразные формы. Вычислительные системы могут, например, быть мобильными телефонами, электронными приборами, ноутбуками, планшетами, носимыми устройствами, настольными компьютерами, мэйнфреймами и тому подобное. В рамках настоящего изобретения термин «вычислительная система» включает в себя любое устройство, систему или комбинацию, которая содержит по меньшей мере один процессор, и физическую и материальную машиночитаемую память способную содержать выполняемые компьютером команды, которые исполняются процессором. Вычислительная система может быть распределена по сетевой среде и может включать в себя множество составляющих вычислительных систем.

Вычислительная система обычно содержит по меньшей мере один процессорный блок и память. Память может быть физической системной памятью, которая может быть энергозависимой, энергонезависимой или представлять собой некоторую комбинацию этих двух типов. Термин «память» также может использоваться в данном документе для обозначения энергонезависимого запоминающего устройства, такого как физический носитель или физические запоминающие устройства. Если вычислительная система распределена, также могут быть распределены возможности обработки, памяти и/или хранения.

В рамках настоящего изобретения термин «исполняемый модуль» или «исполняемый компонент» может относиться к программным объектам, процедурам, способам или аналогичным компьютерно-исполняемым инструкциям, которые могут выполняться в вычислительной системе. Разные компоненты, модули, механизмы и службы, описанные в данном документе, могут быть реализованы как объекты или процессы, которые выполняются в вычислительной системе (например, как отдельные потоки).

Как описано в данном документе, вычислительная система также может содержать каналы связи, которые позволяют вычислительной системе обмениваться данными с другими процессорами обработки сообщений по проводной или беспроводной сети. Такие каналы связи могут включать в себя аппаратные приемники, передатчики или приемопередатчики, которые выполнены с возможностью приема данных, передачи данных или и того и другого.

Описанные в данном документе варианты осуществления также включают в себя физические машиночитаемые носители для переноса или хранения выполняемых компьютером команд и/или структур данных. Такие машиночитаемые носители могут быть любыми доступными физическими носителями, к которым может обращаться компьютерная система общего или специального назначения.

Компьютерные носители данных - это физические аппаратные носители данных, в которых хранятся выполняемые компьютером команды и/или структуры данных. Физическое аппаратные носители данных включают в себя компьютерное оборудование, такое как ОЗУ, ПЗУ, ЭСППЗУ, твердотельные накопители («SSD»), флэш-память, память с изменением фазы («PCM»), хранилище на оптических дисках, хранилище на магнитных дисках или другие магнитные устройства хранения, или любое другое аппаратное запоминающее устройство (устройства), которое может использоваться для хранения программного кода в форме выполняемых компьютером команд или структур данных, которые могут быть доступны и выполнены вычислительной системой общего или специального назначения для реализации раскрытых функциональных возможностей, описанных в данном документе вариантов осуществления. Структуры данных могут включать в себя примитивные типы (например, символьные, двойные, с плавающей запятой), составные типы (например, массив, запись, объединение и т.д.), абстрактные типы данных (например, контейнер, список, набор, стек, дерево и т.д.), хеши, графики или любые другие типы структур данных.

В рамках настоящего изобретения выполняемые компьютером команды включают в себя команды и данные, которые при выполнении в одном или более процессорах вызывают выполнение вычислительной системой общего назначения, вычислительной системой специального назначения или устройством обработки специального назначения функции или группы функций. Выполняемые компьютером команды могут быть, например, двоичными, командами промежуточного формата, такими как язык ассемблера, или даже исходным кодом.

Специалистам в данной области техники должно быть понятно, что принципы, описанные в данном документе, могут применяться на практике в сетевых вычислительных средах со многими типами конфигураций вычислительных систем, включая, персональные компьютеры, настольные компьютеры, ноутбуки, процессоры обработки сообщений, портативные устройства, многопроцессорные системы, микропроцессорную или программируемую бытовую электронику, сетевые ПК, мини-компьютеры, мэйнфреймы, мобильные телефоны, КПК, планшеты, пейджеры, маршрутизаторы, коммутаторы и тому подобное. Варианты осуществления в данном документе также могут применяться на практике в средах распределенных систем, где задачи выполняют как локальные, так и удаленные вычислительные системы, которые связаны через сеть (либо посредством проводных линий передачи данных, беспроводных каналов передачи данных, либо посредством комбинации проводных и беспроводных каналов передачи данных). Таким образом, в среде распределенной системы, вычислительная система может включать в себя множество составляющих вычислительных систем. В среде распределенной системы программные модули могут располагаться как на локальных, так и на удаленных запоминающих устройствах.

Специалистам в данной области также должно быть понятно, что варианты осуществления в данном документе могут применяться на практике в среде облачных вычислений. Среды облачных вычислений могут быть распределены, хотя это не обязательно. При распределении среды облачных вычислений, могут распространяться на международном уровне внутри организации и/или иметь компоненты, которыми обладают множество организаций. В этом описании и последующей формуле изобретения «облачные вычисления» определены, как модель для обеспечения доступа сети по требованию к совместно используемому пулу конфигурируемых вычислительных ресурсов (например, сетей, серверов, хранилищ, приложений и услуг). Определение «облачные вычисления» не ограничивается какими-либо многочисленными преимуществами, которые можно получить из такой модели при правильном развертывании.

Кроме того, описанные в данном документе системные архитектуры могут включать в себя множество независимых компонентов, каждый из которых вносит вклад в функциональные возможности системы в целом. Такая модульность обеспечивает повышенную гибкость при подходе к вопросам масштабируемости платформы и с этой целью предоставляет множество преимуществ. Сложностью и ростом системы можно легче управлять за счет использования деталей меньшего масштаба с ограниченной функциональной областью. Отказоустойчивость платформы повышается за счет использования этих слабосвязанных модулей. Отдельные компоненты можно наращивать постепенно в соответствии с требованиями бизнеса. Модульная разработка также означает сокращение времени выхода на рынок новых функциональных возможностей. Новые функциональные возможности можно добавлять или убирать без влияния на основную систему.

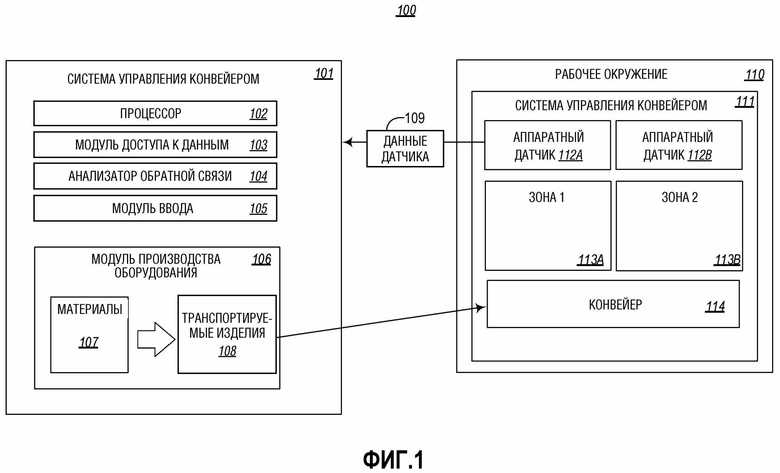

Со ссылкой на чертежи на фиг. 1 представлена компьютерная архитектура 100, в которой может использоваться по меньшей мере один описанный в данном документе вариант осуществления. Компьютерная архитектура 100 содержит вычислительную систему 101. Вычислительная система 101 содержит по меньшей мере один процессор 102 и некоторую системную память. Вычислительная система 101 может быть любым типом локальной или распределенной вычислительной системы, включая облачную вычислительную систему. Вычислительная система 101 содержит модули для выполнения множества различных функций. Например, коммуникационный модуль может быть выполнен с возможностью связи с другими вычислительными системами. Коммуникационный модуль может включать в себя любые проводные или беспроводные средства связи, которые могут получать и/или передавать данные в другие вычислительные системы или из них. Коммуникационный модуль может быть выполнен с возможностью взаимодействия с базами данных, мобильными вычислительными устройствами (такими как мобильные телефоны или планшеты), встроенными или другими типами вычислительных систем.

Вычислительная система 101 дополнительно содержит модуль 103 доступа к данным. Модуль 103 доступа к данным может быть выполнен с возможностью доступа к данным из конвейерной системы в рабочем окружении 110. Рабочим окружением 110 может быть любой тип склада, центра исполнения, распределительного центра, фабрики или другого окружения, в которой используются конвейеры. Данные, получаемые и доступные модулю 103 доступа к данным, являются данными 109 датчика от одного или более аппаратных датчиков в конвейерной системе 111.

Например, конвейерная система 111 может иметь разные зоны (например, зону 1 (113A) и зону 2 (113B)). Эти зоны могут быть областями или местами, где рабочие помещают изделия, например, в контейнеры для отправки. Каждая зона может иметь аппаратный датчик (например, 112A и 112B), который определяет, когда контейнер или другое транспортируемое изделие находится в этой зоне. Таким образом, если конвейер 114 проходит через множество зон, включая зоны 1 и 2, аппаратные датчики 112A и 112B будут указывать, находились ли в настоящее время в этих зонах другие транспортируемые изделия. В зависимости от того, какие используются типы датчиков, вычислительная система 101 может точно идентифицировать, какие изделия находятся в каждой зоне. Например, считыватель штрих-кода может уникальным образом идентифицировать каждое изделие и предоставлять указание его текущего местоположения.

В других вариантах осуществления можно использовать разные типы аппаратных датчиков. Например, аппаратные датчики 112A и 112B могут быть размещены по всему рабочему окружению 110, в том числе на конвейере 114 и в разных зонах (например, 113A, 113B или других). Аппаратные датчики могут быть запрограммированы ретранслировать данные 109 датчика, относящиеся к текущему положению упаковываемых предметов или оборудования. Кроме того, данные 109 датчика могут относиться к текущей траектории движения изделий или оборудования на конвейере, или к физическим характеристикам изделий или оборудования и т.д. Эти характеристики или местоположение или траектории могут быть измерены видимыми или невидимыми датчиками света, датчиками веса, датчиками давления, датчиками температуры, камерами, акустическими датчиками, инерционными датчиками или датчиками других типов. На самом деле, в рабочем окружении 110 может быть использован практически любой тип аппаратного датчика.

Некоторые датчики, такие как пьезоэлектрические датчики, могут быть размещены в определенных местах в рабочем окружении 110, например, для измерения изменений давления, ускорения, силы, деформации или температуры. Эти измерения датчиков могут использоваться для определения того, где в настоящее время находится часть оборудования (о чем свидетельствуют изменения давления или веса в определенной точке конвейера), по какой траектории следует эта часть оборудования, как выглядит оборудование в настоящее время или что в настоящее время находится в оборудовании (с использованием боковых или верхних камер), какие упаковываемые изделия в настоящее время находятся в каждой зоне, какие рабочие в настоящее время находятся в данной зоне (например, с помощью весовых или инфракрасных датчиков, способных обнаруживать тепло тела), или любое количество данных 118 датчика обратной связи другого типа, которые были бы полезны при определении того, производить ли и/или выпускать определенную часть оборудования.

Аппаратные радиостанции, включая радиомодули Bluetooth, радиочастотную идентификацию (RFID), WiFi, сотовую связь, глобальную систему позиционирования (GPS) или другие радиостанции, могут использоваться для связи с радиоприемниками или приемопередатчиками, встроенными в элементы оборудования и/или в транспортируемые изделия 108. Радиостанции могут использовать сигналы от встроенных радиомодулей для определения текущего местоположения, текущей траектории, текущего содержимого или другой информации об оборудовании или его содержимом. Эти аппаратные радиостанции также могут поддерживать связь с мобильными электронными устройствами, используемыми работниками или используемыми на рабочих станциях в рабочем окружении. Устройства Интернета вещей (IOT) могут осуществлять связь с использованием таких радиостанций и могут быть запрограммированы сообщать информацию об оборудовании и транспортируемых изделиях в центральный сервер и/или систему 101 управления конвейером. Устройства IOT также могут связываться с различными аппаратными датчиками. Таким образом, система управления конвейером может принимать разнообразные входные данные от аппаратных устройств, датчиков и радиостанций для управления производством оборудования и для дополнительного контроля того, где оборудование двигается в рабочем окружении 110.

Данные 109 датчика отправляются в вычислительную систему 101 на постоянной основе. В некоторых случаях следует отметить, что вычислительная система 101 может быть частью рабочего окружения и может быть интегрирована в конвейерную систему 111. В других случаях вычислительная система 101 отделена от конвейерной системы 111 и получает данные 109 датчика посредством проводной или беспроводной передачи в коммуникационный модуль вычислительной системы. После того, как вычислительная система 101 получает данные датчика, анализатор 104 обратной связи анализирует данные, отправленные в качестве обратной связи в вычислительную систему. Данные датчика могут указывать, как в настоящее время работает конвейерная система, работает ли конвейерная система в пределах нормальных параметров, где транспортируемые изделия расположены на конвейере 114 и т.д. Эти данные могут использоваться в качестве обратной связи для управления работой конвейерной системы 111.

Например, модуль 105 ввода может управлять, когда транспортируемые изделия 108 вводятся или предоставляются на конвейер 114. Машина 106 производства оборудования может быть выполнена с возможностью производства транспортируемых изделий, таких как коробки, и ввода этих изделий в конвейерную систему 111. Машина 106 производства оборудования может брать предварительно изготовленные или исходные материалы 107 и создавать коробки или другие транспортируемые изделия. Машина 106 производства оборудования может быть выполнена таким образом, что она производит это транспортируемые изделия 108 и вводит их в конвейерную систему 111 в указанное время, чтобы уменьшить узкие места и заторы внутри конвейерной системы.

Например, как показано на фиг. 2, показан центр 200 выполнения. Центр 200 выполнения включает в себя конвейер 201, который проходит через различные зоны 1-5 комплектации (то есть 202А-202Е). Механические рычаги на конвейерной системе 111 на фиг.1 могут использоваться для направления коробок в разные зоны после их изготовления. Однако, если в какой-либо одной зоне слишком много коробок, может произойти затор, что снижает производительность. Например, если в каждой зоне есть полки и контейнеры с упакованными изделиями, которые используются для выполнения заказов клиентов, имеется возможность заполнения каждой зоны определенным количеством заказов в минуту или в час. Кроме того, в каждой зоне могут быть разные товары, которые необходимо разместить в коробках для выполнения заказов. Соответственно, коробки могут быть произведены в зоне 203 ввода с использованием одной или нескольких машин 204 для производства оборудования. Коробки могут быть произведены таким образом, чтобы максимизировать производительность работников в различных зонах и минимизировать пробки в зонах.

Действительно, в некоторых центрах выполнения/распределения заказов клиентов товары упаковывают с использованием конвейерных систем, которые транспортируют пустые коробки в зоны комплектации, где продукты «комплектуют» или помещают в коробки для выполнения заказов. Каждая зона комплектации способна выдержать определенную нагрузку перед затором. Объем нагрузки зависит от размера зоны комплектации, количества рабочих, работающих в зоне комплектации, количества упаковываемых изделий в зоне комплектации и т.д. Создавая коробки в определенное время, система 101 управления конвейером может регулировать поток коробок между зонами. Это регулирование потока в данном документе может называться выравнивание нагрузки.

В некоторых случаях выравнивание нагрузки может быть выполнено путем группировки коробок в определенные группы на основе первой зоны комплектации (и в некоторых случаях дополнительных зон комплектации для коробок). Каждая группа содержит 1..n зон комплектации. Этим группам назначается определенный коэффициент, который поддерживает система ввода коробок. Соотношение основано на предполагаемом количестве упаковываемых изделий в каждой зоне комплектации и количестве комплектовщиков в каждой зоне, причем более поздние зоны комплектации имеют более низкое соотношение по сравнению с первой, потому что вполне вероятно, что коробка, для которой первой зоной комплектации является зона 1, также должна останавливаться в дополнительных зонах комплектации. Описанные в данном документе варианты осуществления создают коробки на основе текущей нагрузки в каждой зоне комплектации. Сюда входит количество коробок внутри каждой зоны комплектации, а также количество коробок в других зонах с остановками в конкретной зоне комплектации.

В некоторых случаях из рабочего окружения 110 доступны разные объемы информации. Например, если только зона 1 (113A) имеет датчик, то производственные решения для коробок, которые должны перемещаться в другие зоны, могут основываться на экстраполированных данных. Если первая зона комплектации в настоящее время доступна в соответствии с данными 109 датчика, машина 106 производства оборудования может производить и распределять коробки в первую зону выбора в соответствии с предпочтительным количеством коробок для этой зоны. Этот предпочтительный счетчик коробок может быть скорректирован с учетом нескольких остановок для коробок, если для выполнения заказа необходимы упаковываемые изделия из других зон комплектации.

Например, более поздним зонам комплектации (т.е. 2-5) может потребоваться меньшее количество предпочтительных коробок из-за того, что по меньшей мере в некоторых случаях вполне вероятно, что коробке в первой зоне 1 комплектации также нужны продукты из зоны 5 комплектации. Это может быть достигнуто с помощью обратной связи от конвейерной системы 111, включающей в себя данные 109 датчика, полученные из зон комплектации, так что система 101 управления конвейером знает количество коробок в каждой зоне комплектации. Такие варианты осуществления также могут учитывать скорость комплектации в каждой зоне комплектации, так что количество коробок в зоне комплектации является функцией скорости комплектации в этой зоне. Машина 106 производства оборудования будет производить следующую коробку на основе зоны комплектации, наиболее удаленной от предпочтительного числа коробок. Если все зоны комплектации заполнены, машина 106 производства оборудования не будет вводить какие-либо новые коробки на конвейер до тех пор, пока в зоне комплектации не будет доступного места.

Если все зоны комплектации доступны, машина 106 производства оборудования может иметь числовой предел для количества коробок, которые могут быть отправлены в каждую зону комплектации в любой момент времени. Он может включать в себя количество коробок в зоне комплектации (например, 113A), а также количество коробок в конвейерной системе 111 с конкретной зоной комплектации в качестве предстоящего пункта назначения. В одном примере дополнительные коробки для зоны 5 комплектации, например, могут быть введены, если текущие коробки с зоной 5 комплектации имеют в качестве предстоящего пункта назначения в конвейерной системе несколько остановок до достижения зоны 5 комплектации. Использование обратной связи от зон позволяет системе 101 управления конвейером получать текущее местоположение зоны комплектации всех коробок в конвейерной системе 111.

Кроме того, если упаковываемые изделия в каждой зоне комплектации доступны для машины 106 производства оборудования, может быть обеспечена дополнительная оптимизация. Например, если коробка A имеет одно упаковываемое изделие в зоне 1 комплектации и зоне 2 комплектации в качестве предстоящего пункта назначения для коробки, машина 106 производства оборудования может не производить вторую коробку (коробку В), которая должна перейти в зону 2 комплектации вследствие времени ввода и транспортировки для достижения зоны 2 комплектации из зоны ввода (так как коробка A и коробка B могут одновременно прибыть в зону 2 комплектации). Однако, если коробка A имеет пять действий комплектации в зоне 1 комплектации, система 101 управления конвейером может определить, что она может вызвать коробку B в зону 2 комплектации из-за того, что для получения пяти изделий коробке 1 в зоне 1 комплектации потребуется больше времени. Система 101 управления конвейером может дополнительно определить, что коробки, находящиеся в настоящее время в зоне 2 комплектации, будут выбраны и транспортированы в следующий пункт назначения до того, как коробка B достигнет зоны 2 комплектации. Другие типы обратной связи изнутри системы могут использоваться в дополнение или в качестве альтернативы любым знаниям о том, какие коробки выполняются, и куда эти коробки должны идти для выполнения. Например, скорость комплектации в каждой зоне может использоваться, чтобы определить, когда коробку вводить в систему.

Способы, используемые для достижения такого выравнивания нагрузки, могут использовать способность останавливать и запускать ввод в конкретной зоне комплектации до того, как для этой зоны комплектации будет достигнут предел, чтобы справиться с неожиданными колебаниями скорости комплектации. Эти колебания могут произойти из-за времени, необходимого для пополнения упаковываемых изделий, перерывов для рабочих, механического отказа конвейера 114, разлитого содержимого и т. д. Как только зона комплектации будет повторно активирована, машина 106 производства оборудования будет производить больше коробок для этой зоны комплектации из-за того, что зона комплектации будет наиболее удалена от своего предела нагрузки.

В одном варианте осуществления предусмотрена конвейерная система 111, которая включает в себя систему 101 управления конвейером. Система управления конвейером управляет потоком транспортируемых изделий на конвейер 114 конвейерной системы. Конвейерная система 111 содержит один или более аппаратных датчиков 112A/112B, которые выполнены с возможностью получения показаний датчиков относительно рабочего состояния зон комплектации в конвейерной системе (например, 113A/113B). Система управления конвейером также включает в себя систему ввода, которая определяет порядок, в котором транспортируемые изделия производят и доставляют в конвейерную систему. Система ввода может включать в себя, например, модуль 103 доступа к данным, анализатор 104 обратной связи, модуль 105 ввода и/или машину 106 производства оборудования. Модуль 103 доступа к данным принимает и осуществляет доступ к данным 109 датчика от аппаратного датчика (датчиков) 112A конвейерной системы 111. Данные датчика содержат обратную связь, относительно рабочего состояния конвейерной системы 111. Эта обратная связь может использоваться для управления системой ввода и, в частности, порядком, в котором транспортируемые изделия 108 производятся машиной 106 производства оборудования.

Анализатор 104 обратной связи системы ввода оценивает полученные данные 109 датчика для определения, какие транспортируемые изделия 108 в настоящее время находятся в первой зоне, и на основе оценки модуль 105 ввода вводит один или несколько транспортируемых изделий на указанный конвейер 114 конвейерной системы 111 в первой зоне 113а. Транспортируемые изделия можно создавать в определенном порядке, который позволяет избежать пробок в разных зонах комплектации. Анализатор обратной связи может принимать во внимание множество различных факторов, в том числе то, где упаковываемые изделия находятся в различных зонах комплектации, сколько рабочих доступно для размещения упаковываемых изделий в коробки, какие зоны комплектации должны быть заполнены коробками, а также данные о том, какие зоны в настоящее время содержат коробки. Модуль 105 ввода принимает во внимание любой или все эти факторы (включая другие, которые могут повлиять на конвейерную систему 111) при определении того, какие создавать коробки и в какое время.

Следует понимать, что машина 106 производства оборудования может быть выполнена с возможностью производства множества различных изделий, хотя для простоты данный документ будут сфокусирован на коробках. Таким образом, машина 106 производства оборудования может производить множество разных коробок. Эти коробки могут быть разных форм и размеров и могут иметь разные возможности нагрузки. Каждая коробка может быть получена из сырья 107 или из предварительно изготовленных материалов, таких как картон. в некоторых случаях машина 106 производства оборудования может быть выполнена с возможностью доступа к листам картона и перемещение, складывания, запечатывания и других манипуляций с картоном для создания коробок разных размеров. Создание и/или введение в действие этих коробок осуществляется по запросу по мере поступления заказов. Тем не менее, коробки не всегда создаются сразу после получения заказов, поскольку это может привести к пробкам в конвейерной системе 111. Таким образом, обратная связь от конвейерной системы предоставляется в систему ввода, которая учитывает множество различных факторов при определении, когда создавать коробку. Управление, когда производить коробки, может затем выравнивать нагрузку между различными зонами комплектации.

Например, предположим, что получен заказ, требующий выполнения трех упаковываемых изделий. Далее предположим, что одно из этих упаковываемых изделий находится в зоне 1 (113А), и что два изделия находятся в зоне 2 (113В). Анализатор обратной связи может просматривать данные 109 датчика, указывающие, сколько коробок в настоящее время находятся в зонах 1 и 2, и может дополнительно определять грузоподъемность для этих зон на основе количества рабочих, работающих в настоящее время в этих зонах комплектации. Также могут учитываться другие факторы, в том числе срочные заказы (ночная почта) или индивидуальные заказы. Производство коробок для выполнения таких заказов может быть ускорено. В большинстве случаев, однако, система ввода будет учитывать один или несколько факторов и определять наилучшее время для создания и ввода коробки на конвейер 114, чтобы коробка прибыла в зону 1 в подходящее время для выполнения (и избегая пробок), а затем также в удобное время прибыла по конвейерной линии в зону 2. Факторы для других зон также могут быть приняты во внимание, если используется более двух зон (например, на фиг. 2).

Конвейерная система 111 может включать в себя рычаг управления, который при приведении в действие предотвращает или позволяет транспортировать изделия на конвейерную систему. Рычаги управления также могут использоваться для направления коробок в разные зоны комплектации. Рычаги управления могут использоваться в сочетании с машиной 106 производства оборудования для управления потоком коробок на конвейере 114 в различные зоны. Коробки могут быть созданы машиной 106 производства оборудования в оптимальное время, основываясь на текущих условиях в конвейерной системе, и рычаги управления могут использоваться при необходимости для удержания коробок перед их допуском на конвейер 114 и могут дополнительно быть использоваться для направления коробок непосредственно в разные зоны. Например, если коробка на фиг. 2 должна быть направлена непосредственно в зону 5, она может быть направлена непосредственно в зону 5 комплектации, не проходя через зоны 1-4 комплектации.

Система ввода может включать в себя локальный процессор или может иметь доступ к распределенной обработке, такой как предоставляется облаком. Процессор может выполнить оценку принятых данных 109 датчика, чтобы определить, какие транспортируемые изделия в настоящее время находятся в каждой зоне, а какие следует производить на основе текущих ожидающих заказов и текущего количества коробок, уже находящихся в каждой зоне комплектации. Данные обратной связи от конвейерной системы 111 позволяют процессору регулировать время создания коробки на машине 106 производства оборудования, чтобы выровнять нагрузку между различными зонами комплектации. Как упоминалось ранее, данные обратной связи от конвейерной системы могут включать в себя текущее местоположение зоны комплектации для каждой из коробок в конвейерной системе, а также могут включать текущую скорость комплектации в каждой зоне (то есть скорость, с которой отбираются упаковываемые изделия с полок и помещаются в коробки для отправки).

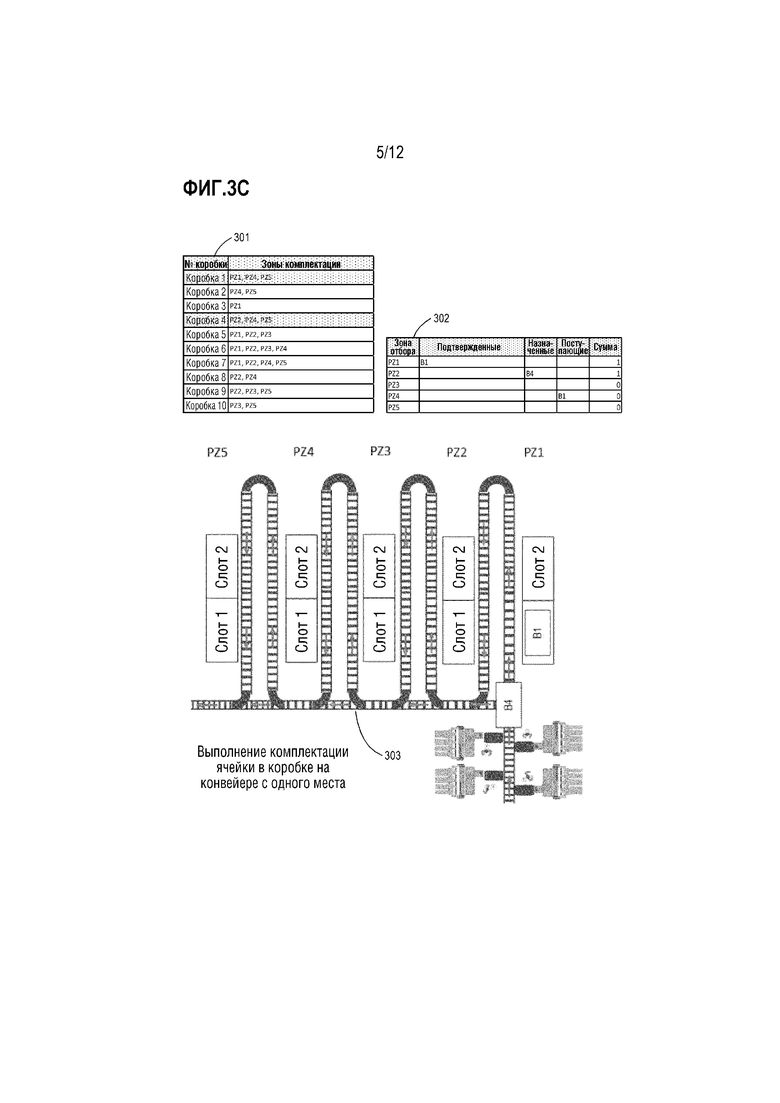

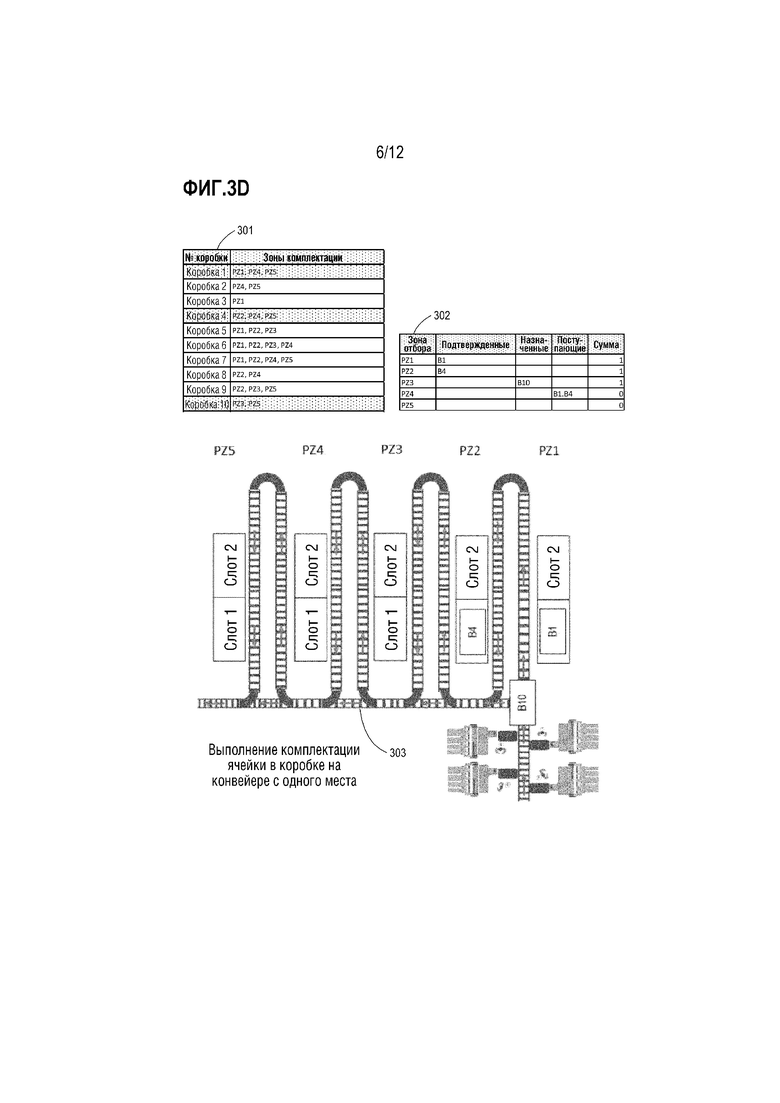

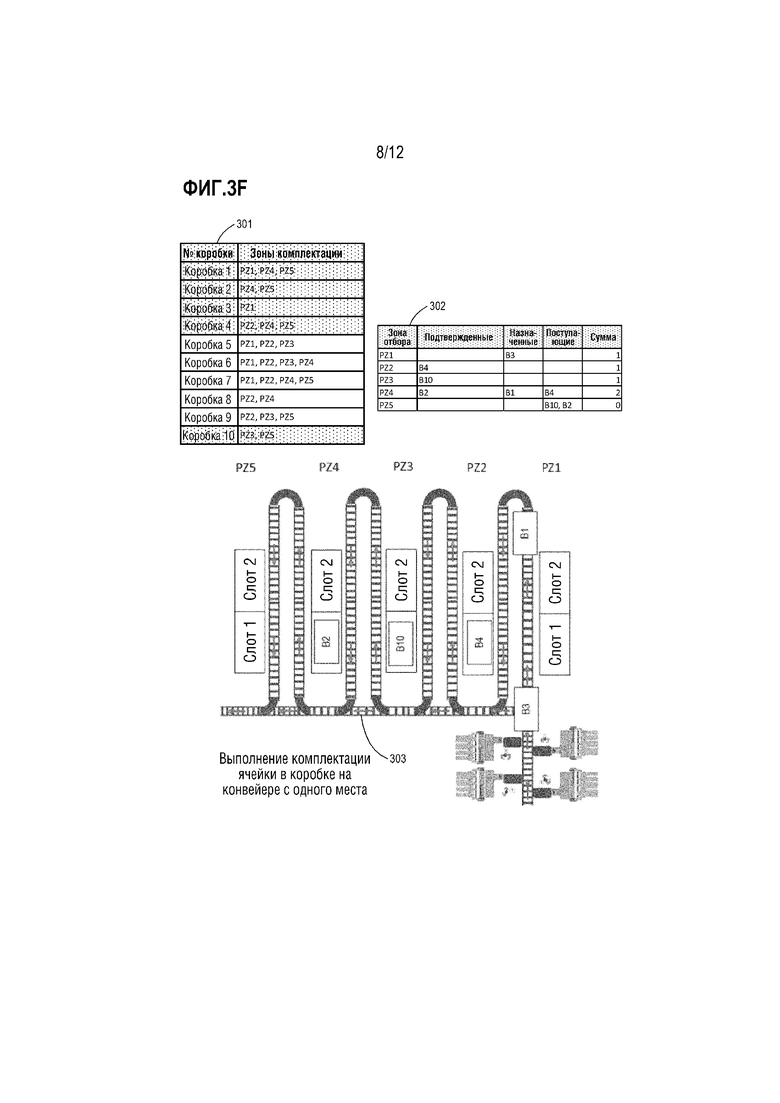

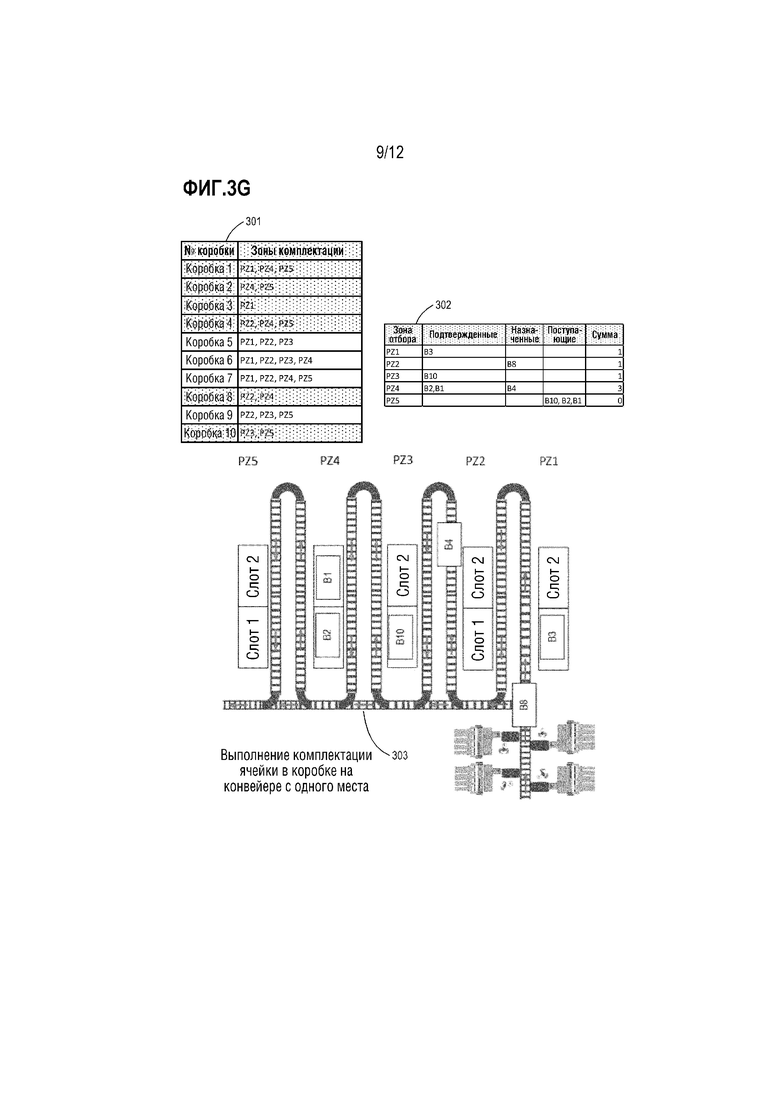

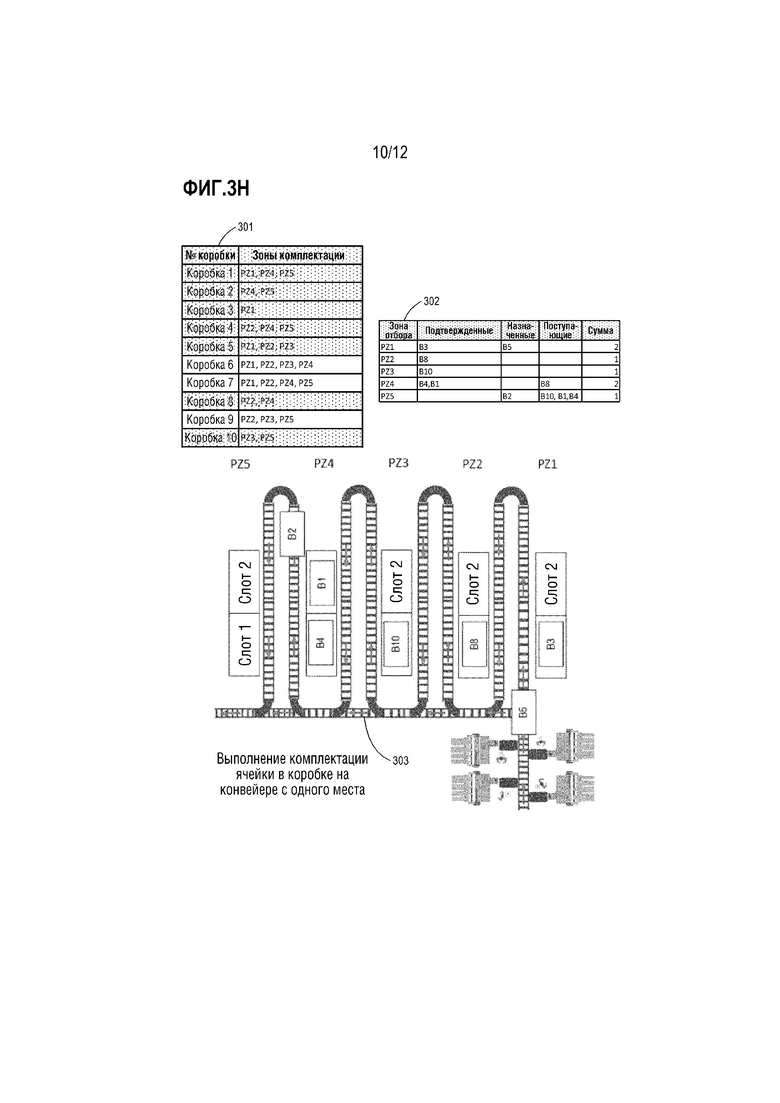

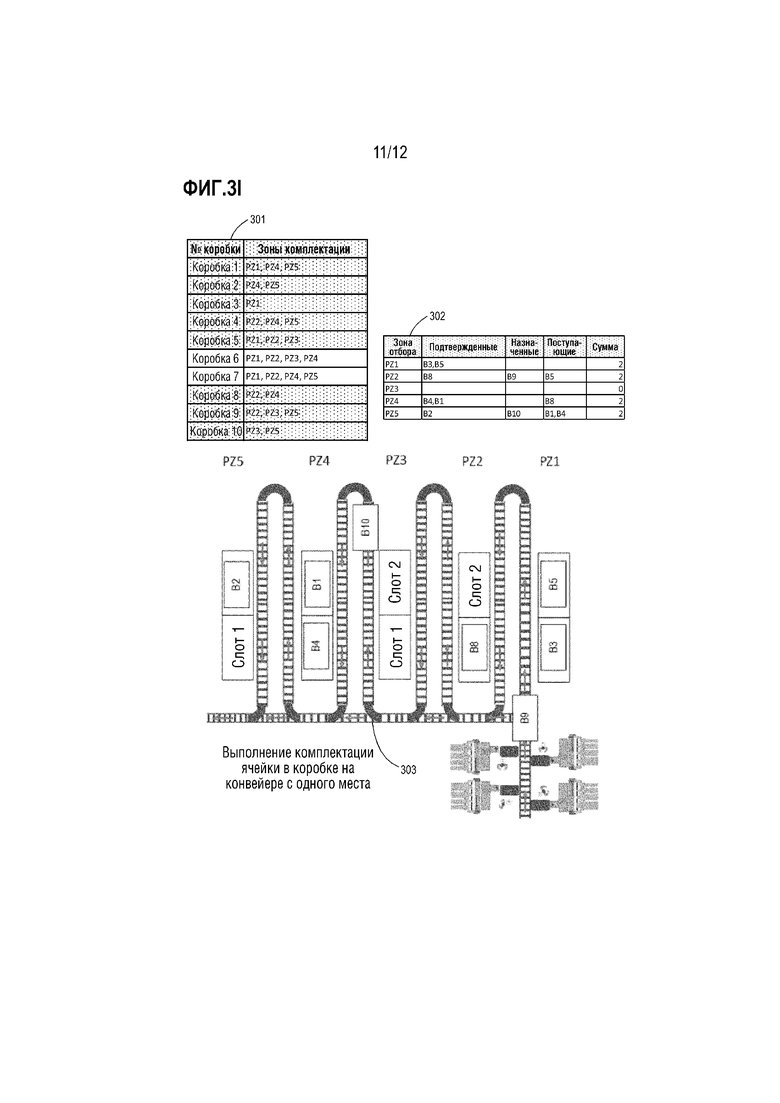

Соответственно, конвейерная система 111 может отслеживать местоположение каждой коробки, когда она проходит через конвейерную систему. Это может быть достигнуто с помощью аппаратных датчиков в каждой зоне комплектации, с использованием визуального осмотра коробок (например, получения изображений коробок, когда они проходят устройство комплектации изображений, такое как камера), путем сканирования меток радиочастотного идентификатора (RFID) при прохождении коробками RFID-считывателя или с помощью другого метода идентификации коробок при их входе и выходе из зон комплектации. Фиг.3А-3I иллюстрируют вариант осуществления, в котором 10 различных коробок изготавливаются и направляются через конвейерную систему для выполнения. На фиг. 3А показан «Пример 1-1-й блок», показывающий, что на рисунке 3А показано, как решения о маршрутизации и времени производства относятся к коробке 1.

Диаграмма 301 указывает зоны комплектации, которые будут необходимы для выполнения заказа, связанного с коробкой 1. В частности, диаграмма 301 указывает, что коробка 1 должна будет перемещаться в зоны 1, 4 и 5 комплектации для выполнения. На фиг.3В показано, что коробка 1 (В1) теперь находится на конвейере конвейерной системы 303. На диаграмме 302 показано, что коробка 1 предназначена для зоны 1 комплектации, и что зона 1 комплектации имеет в сумме одну коробку. На фиг. 3C показано, что коробка B1 теперь находится в слоте 1 зоны 1 комплектации, и эта коробка B4 является следующей коробкой, которая должна быть выбрана для обработки и введения в конвейерную систему 303. Как показано на диаграмме 301, коробка B4 направляется в зону 2, 4 и 5 комплектации. Поскольку зона 2 комплектации в настоящее время пуста, коробка B4 отправляется следующей, перед коробками 2 и 3, которые направляются в зоны комплектации, которые будут использоваться при заполнении коробки 2. Поскольку зона 2 комплектации не будет использоваться для коробки B1, коробку B4 можно отправить немедленно.

Далее диаграмма 302 показывает, что, согласно датчикам коробка B1 находится в зоне 1 комплектации, что коробка B4 назначена в зону 2 комплектации, и что коробка B1 будет далее направлена в зону 4 комплектации. Этот процесс продолжается и может отслеживаться с помощью фиг. 3D-3I. Поскольку для каждой коробки B1-B10 рассматриваются временные параметры и маршрутизация, эти коробки создаются в порядке, который будет выравнивать нагрузку во всех зонах комплектации. Эти концепции будут объяснены ниже со ссылкой на способ 400 на фиг.4.

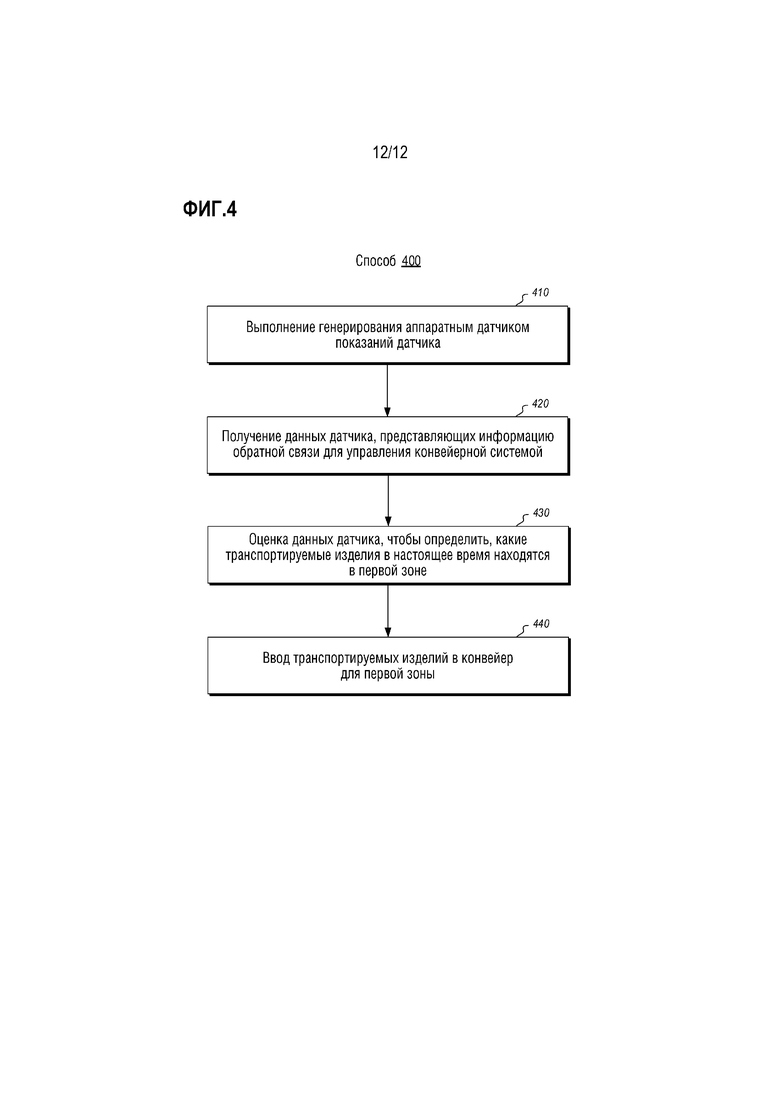

Принимая во внимание системы и архитектуры, описанные выше, методы, которые могут быть реализованы в соответствии с раскрытым предметом изобретения, будут лучше оценены со ссылкой на блок-схему на фиг.4. В целях простоты объяснения методы показаны и описаны в виде последовательности блоков. Однако следует понимать и принимать во внимание, что заявленный предмет изобретения не ограничен порядком блоков, поскольку некоторые блоки могут встречаться в разных порядках и/или одновременно с другими блоками из того, что изображено и описано в данном документе. Кроме того, для реализации описанных ниже методов могут потребоваться не все проиллюстрированные блоки.

Фиг.4 иллюстрирует блок-схему способа 400 управления вводом предметов в конвейерной системе. Далее будет описан способ 400 с частой ссылкой на компоненты и данные окружения 100 на фиг.1.

Способ 400 включает в себя реализацию по меньшей мере одного аппаратного датчика в конвейерной системе для генерирования показаний датчика, касающихся рабочего состояния по меньшей мере первой зоны в рабочей среде, причем первая зона содержит область, где выполняются заказы (410). Например, аппаратный датчик 112A может использоваться в конвейерной системе 111 для генерирования данных датчика, указывающих рабочее состояние оборудования и/или персонала в данной зоне комплектации или другой области. Данные о рабочем состоянии могут указывать, какие конвейеры в настоящее время работают, в каких зонах комплектации находятся рабочие и сколько рабочих, какие зоны комплектации полностью заполнены упаковываемыми изделиями, а какие мало, что означает, что в зонах комплектации в настоящее время коробки присутствуют или назначены, и когда эти коробки прибыли в зону комплектации, наряду с другими данными, включая данные о скорости комплектации, которые указывают, насколько быстро коробки заполняются в данной зоне комплектации.

Затем способ 400 включает в себя прием данных 109 датчика от аппаратного датчика 112A конвейерной системы 111, где данные сенсора содержат информацию обратной связи для управления конвейерной системой (420). Анализатор 104 обратной связи просматривает данные 109 датчика, чтобы определить, какие транспортируемые изделия в настоящее время находятся в первой зоне (430). Таким образом, используя данные 109 датчика, анализатор обратной связи может идентифицировать, какие коробки находятся в каждой зоне комплектации конвейерной системы 111. Затем, на основе оценки модуль 105 ввода вводит один или несколько транспортируемых изделий на конвейер для первой зоны. (440). Процесс может повторяться для каждой зоны комплектации в конвейерной системе 111 и/или для каждой коробки, которая используется для выполнения заказа.

Как указано выше, рабочее окружение 111 включает в себя множество зон комплектации, включая первую зону 113А и вторую зону 113В. Каждая из зон комплектации имеет свой собственный аппаратный датчик 112A/112B, выполненный с возможностью генерирования показаний датчика относительно рабочего состояния ее соответствующей зоны. Рабочее состояние может указывать, например, сколько коробок в настоящее время расположено в данной зоне. Таким образом, данные 109 датчика могут указывать, что в зоне один есть три коробки, а в зоне 2 - одна коробка. Это может указывать, исходя из текущих производственных мощностей в каждой зоне, что зона может или брать больше коробок или в данный момент заполнена и не может принимать больше коробок. Если зона комплектации может принимать больше коробок, то входящие заказы с упаковываемыми изделиями, расположенными в этих зонах, могут быть выполнены путем создания коробки или другого упаковочного материала и отправки этой коробки в указанную зону комплектации.

В дополнение к количеству коробок, в настоящее время расположенных в каждой зоне, данные 109 датчика могут точно указывать, какие коробки находятся в зоне (поскольку каждая коробка генерируется по требованию для каждого заказа), сколько времени, вероятно, займет заполнение коробки соответствующими упаковываемыми изделиями (на основе предыдущей скорости комплектации) и сколько времени занимает запечатать и завершить коробки, в которых либо есть все, что им нужно, либо их нужно отправить в другую зону комплектации для выполнения. Другая информация также может использоваться при определении того, какие транспортируемые изделия необходимо отправить на конвейер для первой зоны. Например, информация может включать количество рабочего персонала в каждой зоне. Количество коробок, изготовленных для выполнения в данной зоне, может быть ограничено количеством работников в каждой зоне комплектации.

Кроме того, информация, используемая для определения того, какие транспортируемые изделия должны быть введены, может включать в себя физическую длину коробок. Например, каждая коробка может иметь известный физический размер с физическими габаритами. Если, например, сумма длины всех ячеек в зоне не может превышать X дюймов или футов, и эта длина уже достигнута существующими коробками, уже находящимися в зоне, больше коробок не будет введено в эту зону до тех пор, пока не будет очищена достаточная емкость по размерам коробок. Следует также отметить, что по меньшей мере в некоторых вариантах осуществления определения ввода можно выполнять без каких-либо данных датчика. Например, оценки, выполняемые системой, могут выполняться до получения данных датчиков от любых аппаратных датчиков. В таких случаях оценка будет выполняться на основе информации о системе ввода, специфичной для каждой зоны. Такая информация может включать текущую скорость комплектации в каждой зоне, количество запланированных комплектаций, которые еще должны произойти в каждой зоне, и/или ограничение коробок в каждой зоне. При отсутствии данных датчика для определения ввода, конечно, можно использовать другую информацию.

Дополнительно или альтернативно, информация может включать в себя общее количество комплектаций, необходимых для выполнения заказа, связанного с передаваемым изделием. Таким образом, количество коробок, изготовленных для выполнения в данной зоне, может быть ограничено общим количеством комплектаций, которые должны быть выполнены в зоне для выполнения этой части заказа. Количество комплектаций примерно равно количеству упаковываемых изделий, которые находятся в этой зоне комплектации. Однако, если в заказе запрашивается большое количество одного и того же изделия, количество комплектаций увеличится, даже если комплектация не была для разных изделий. Кроме того, информация, используемая для определения того, какие коробки производить и когда их производить, может включать в себя данные датчика из зоны, которая расположена в позиции первой зоны. Таким образом, система может посмотреть на предстоящую зону комплектации впереди, или на следующие две зоны впереди, или на следующие три и так далее, чтобы определить, когда производить коробки (как в целом показано на фиг. 3A-3I).

Аппаратные датчики могут быть предусмотрены в каждой зоне комплектации для предоставления информации о текущем состоянии каждой зоны. Обратная связь от аппаратных датчиков в сочетании с данными, указывающими, какие коробки были изготовлены и когда эти коробки были изготовлены, обеспечивает текущее местоположение каждого транспортируемого изделия в конвейерной системе. В некоторых вариантах осуществления анализатор обратной связи может быть выполнен с возможностью взвешивания текущей нагрузки в каждой зоне комплектации в сравнении с текущей скоростью комплектации в каждой зоне. Если нагрузка высока, и скорость комплектации высока, возможно, можно отправить еще одну коробку в эту зону. Принимая во внимание, что, если нагрузка в данной зоне высока, а скорость комплектации низка, вероятно, не целесообразно отправлять в эту зону еще одну коробку. Таким образом, эти факторы могут быть взвешены друг относительно друга и относительно других факторов, чтобы определить оптимальное время для изготовления коробки и предоставления ее в конвейерную систему 111.

Система 101 управления конвейером может быть дополнительно сконфигурирована для генерирования организационной структуры базы данных, в которой хранятся принятые данные 109 датчика. Организационная структура базы данных включает в себя информацию, указывающую, какие упаковываемые изделия должны быть загружены в данную коробку для выполнения заказа. Модуль 103 доступа к данным может затем получить доступ к этой организационной структуре базы данных, чтобы идентифицировать факторы рабочего окружения, которые влияют на то, как управлять потоком изделий в системе 101 управления конвейером. Таким образом, организационная структура базы данных может быть спроектирована так, чтобы включать те части данных, которые необходимы для правильной оценки, какие коробки производить и когда их производить. Любой из описанных выше факторов может быть включен в организационную структуру базы данных. Уникальная организационная структура данных может быть сгенерирована для каждой зоны комплектации, для каждой коробки, для каждой машины 106 производства оборудования, или может быть сгенерирована единая организационная структура базы данных, которая включает в себя информацию для всего оборудования и всех зон рабочего окружения 110.

В одном варианте осуществления предоставлен способ, реализованный в системе управления конвейером. Способ включает в себя различные этапы управления вводом и/или потоком предметов в системе управления конвейером. В частности, способ включает в себя доступ к данным датчика, полученным от аппаратного датчика в конвейерной системе. Данные датчика предоставляют информацию о рабочем состоянии зоны комплектации в рабочем окружение. Как упомянуто выше, зона комплектации - это область, где упаковываемые изделия загружают в упаковочные материалы. Способ включает оценку данных датчика, к которым осуществлялся доступ, для определения того, какие элементы упаковочного материала в настоящее время находятся в зоне комплектации, и на основе оценки изготовление изделия упаковочного материала и ввод этого элемента упаковочного материала на конвейер для зоны комплектации.

Оценка может быть сконфигурирована для доступа к дополнительной информации, указывающей текущую нагрузку во множестве разных зон. Таким образом, при выполнении оценки система управления конвейером может следить за текущими значениями нагрузки для нескольких разных зон комплектации, указывая количество упаковочных материалов, которые уже находятся в этих зонах. Эти данные текущей нагрузки из разных зон могут использоваться для определения того, следует ли производить и вводить в конвейерную систему указанный элемент упаковочного материала. В некоторых случаях оценка может дополнительно получить доступ к информации, указывающей количество зон, в которые должен попасть каждый элемент упаковочного материала для завершения выполнения. Таким образом, если элемент упаковочного материала должен пройти в три разные зоны для выполнения, в то время как другой элемент должен пройти только в одну зону комплектации, коробка, требующая только одну зону комплектации, может быть изготовлена и выпущена первой. Кроме того, оценка может принимать во внимание количество работников в каждой зоне комплектации, скорость комплектации каждого работника (т.е. скорость, с которой работник помещает упаковываемые изделия в коробки) или другие факторы, которые влияют на эффективность каждой зоны комплектации.

В одном варианте осуществления, если доступно определенное количество зон комплектации, то система управления конвейером может устанавливать предпочтительный счетчик коробок в каждой зоне комплектации. Этот предпочтительный счетчик коробок может быть скорректирован с учетом нескольких остановок для разных коробок. Предпочтительный счетчик будет действовать как ограничитель количества коробок в настоящее время в каждой зоне комплектации. По мере заполнения коробок можно вводить новые коробки, чтобы поддерживать предпочтительное число коробок в каждой зоне комплектации. Это количество коробок может включать определенное количество коробок в зоне комплектации, а также определенное количество коробок в конвейерной системе с конкретной зоной комплектации в качестве предстоящего пункта назначения (т.е. для коробок, для выполнения которых требуется две или более зоны комплектации). Например, дополнительные коробки для данной зоны комплектации могут быть введены, если у текущих коробок с этой зоной выбора в качестве предстоящего пункта назначения есть несколько остановок до достижения этой зоны комплектации.

Также можно обеспечить дополнительную оптимизацию. Например, если коробка A имеет одну комплектацию в зоне 1 комплектации и одну комплектацию в зоне 2 комплектации в качестве предстоящего пункта назначения, система ввода может не вызывать коробку B для зоны 2 комплектации из-за ввода и времени транспортировки для достижения зоны комплектации из зоны ввода. Если тем не менее, коробка А имеет пять действий комплектации в зоне 1 комплектации, система ввода может определить, что она может немедленно ввести коробку В в зону 2 из-за того, что коробки, уже находящиеся в зоне 2 комплектации, будут выполнены и перемещены в следующий пункт назначения до того как коробка А достигла зоны комплектации 2. Соответственно, при оценке могут учитываться текущие положения коробок, измеренные различными аппаратными датчиками, а также то, какие коробки находятся в зонах комплектации, сколько действий комплектации им нужно в каждой зоне для выполнения, и сколько зон комплектации каждая коробка должна пройти для окончательного выполнения. Таким образом, небольшое количество коробок в одной зоне комплектации может инициировать большее количество коробок, попадающих в эту зону, а большое количество коробок в другой зоне комплектации может препятствовать потоку коробок в эту зону комплектации в течение определенного периода времени.

Соответственно, предоставлены способы, системы и компьютерные программные продукты, которые управляют потоком изделий в конвейерной системе. Концепции и признаки, описанные в данном документе, могут быть воплощены в других конкретных формах без отклонения от их сути или описательных характеристик. Описанные варианты осуществления следует рассматривать во всех отношениях только как иллюстративные, а не ограничивающие. Следовательно, объем раскрытия указан в прилагаемой формуле изобретения, а не в приведенном выше описании. Все изменения, которые входят в значение и диапазон эквивалентности формулы изобретения, должны быть включены в их объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИДЕНТИФИКАЦИЯ И УПРАВЛЕНИЕ ОБОРУДОВАНИЕМ В РАБОЧЕМ ОКРУЖЕНИИ | 2017 |

|

RU2758032C2 |

| АВТОМАТИЗИРОВАННАЯ ОЦЕНКА ЗАТРАТ И ПРОИЗВОДСТВА ДЛЯ ТРЕТЬЕЙ СТОРОНЫ | 2020 |

|

RU2812913C2 |

| ГИБКАЯ "ОБОЛОЧКА" ДЛЯ УПАКОВЫВАНИЯ | 2017 |

|

RU2742702C2 |

| УПАКОВОЧНАЯ МАШИНА И СПОСОБ УПАКОВКИ | 2008 |

|

RU2455208C2 |

| МОЗАИЧНОЕ ПРОИЗВОДСТВО УПАКОВОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2600917C2 |

| СИСТЕМА ДИНАМИЧЕСКОЙ ОПТИМИЗАЦИИ ТЕЛЕЖКИ | 2020 |

|

RU2780386C1 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ МАССЫ ГРУЗА, ТРАНСПОРТИРУЕМОГО КОНВЕЙЕРОМ | 2024 |

|

RU2829033C1 |

| МОЗАИЧНОЕ ПРОИЗВОДСТВО УПАКОВОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2667463C2 |

| Способ производства крупногабаритных готовых модулей для строительства здания | 2024 |

|

RU2839511C1 |

| МОДУЛЬНАЯ СИСТЕМА ТРАНСПОРТИРОВАНИЯ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2013 |

|

RU2621810C2 |

Система управления конвейером реализует аппаратный датчик в конвейерной системе, чтобы генерировать показания датчика относительно рабочего состояния первой зоны в рабочем окружении, где первая зона является областью, где выполняются заказы. Система управления конвейером получает данные датчика от аппаратного датчика конвейерной системы. Данные датчика включают в себя информацию обратной связи для управления конвейерной системой. Затем система управления конвейером оценивает принятые данные датчика, чтобы определить, какие транспортируемые изделия в настоящее время находятся в первой зоне, и на основе оценки вводит транспортируемые изделия на конвейер для первой зоны. 3 н. и 12 з.п. ф-лы, 12 ил.

1. Способ, реализуемый в системе управления конвейером, которая включает в себя по меньшей мере один процессор, и предназначенный для управления вводом изделий в конвейерной системе, причем способ содержит этапы, на которых:

выполняют первый аппаратный датчик в первой зоне конвейерной системы с возможностью генерирования показаний датчика, касающихся рабочего состояния по меньшей мере первой зоны в рабочем окружении, при этом:

конвейерная система переносит коробки в пределах и между множественными различными зонами,

рабочее состояние содержит информацию, относящуюся к коробкам в пределах первой зоны, и

по меньшей мере одна другая зона, выбранная из этих множественных различных зон, не содержит аппаратного датчика;

получают данные датчика от первого аппаратного датчика конвейерной системы, причем данные датчика содержат информацию для управления конвейерной системой;

оценивают данные датчика для определения того, какие транспортируемые изделия в настоящее время находятся в первой зоне;

генерируют экстраполированные данные на основе данных датчика, при этом экстраполированные данные показывают, какие коробки должны перемещаться в упомянутую по меньшей мере одну другую зону; и

на основе упомянутой оценки и экстраполированных данных изготавливают, с помощью машин производства оборудования, одно или более транспортируемое изделие на конвейерную систему и в первую зону.

2. Способ по п.1, в котором рабочее окружение содержит множество зон, включающих в себя первую зону и по меньшей мере вторую зону.

3. Способ по п.2, в котором

каждая из первой зоны и второй зоны имеет свой собственный аппаратный датчик, выполненный с возможностью генерирования показаний датчика касаемо рабочего состояния своей соответствующей зоны, или

данные датчика включают в себя указание количества упаковочных материалов в каждой зоне.

4. Способ по п.1, дополнительно содержащий этап, на котором оценивают одну или более часть дополнительной информации при определении того, какие транспортируемые изделия должны быть введены на конвейерную систему для первой зоны.

5. Способ по п.4, в котором упомянутая одна или более часть дополнительной информации включает в себя одно из:

количества рабочего персонала в каждой зоне,

общего количества действий комплектации, необходимых для выполнения заказа, связанного с упомянутым одним или более транспортируемым изделием,

данных датчика из по меньшей мере одной зоны, которая является следующей по положению относительно первой зоны, и

текущей скорости комплектации в каждой зоне.

6. Способ по п.1, в котором показания датчика от первого аппаратного датчика в сочетании с показаниями датчика от одного или более других аппаратных датчиков в одной или более других зонах обеспечивают текущее местоположение каждого транспортируемого изделия в конвейерной системе.

7. Способ по п.1, дополнительно содержащий этапы, на которых:

генерируют организационную структуру базы данных, в которой хранятся данные датчика, причем организационная структура базы данных включает в себя информацию, указывающую, какие из множества упаковываемых изделий должны быть загружены в упаковочные материалы; и

осуществляют доступ к организационной структуре базы данных для определения одного или более факторов рабочего окружения, которые влияют на управление потоком изделий в системе управления конвейером.

8. Конвейерная система, содержащая:

систему управления конвейером, выполненную с возможностью управления вводом транспортируемых изделий на один или более конвейер конвейерной системы;

первый аппаратный датчик в первой зоне конвейерной системы, причем первый аппаратный датчик выполнен с возможностью получения показаний датчика касаемо рабочего состояния по меньшей мере первой зоны в конвейерной системе, при этом по меньшей мере одна другая зона конвейерной системы не содержит аппаратного датчика; и

систему ввода, определяющую порядок, в котором транспортируемые изделия изготавливаются и подаются в конвейерную систему, путем выполнения следующего:

получение данных датчика от первого аппаратного датчика конвейерной системы, причем данные датчика содержат информацию для управления системой ввода;

оценка данных датчика, чтобы определить, какие транспортируемые изделия в настоящее время находятся в первой зоне;

генерирование экстраполированных данных на основе данных датчика, при этом экстраполированные данные показывают, какие коробки должны перемещаться в упомянутую по меньшей мере одну другую зону; и

на основе упомянутой оценки и экстраполированных данных изготовление, с помощью машин производства оборудования, одного или более транспортируемых изделий на заданный конвейер конвейерной системы в первой зоне.

9. Конвейерная система по п.8, дополнительно содержащая первый рычаг управления, который при приведении в действие предотвращает или допускает ввод транспортируемых изделий на конвейерную систему.

10. Конвейерная система по п.8, в которой система ввода содержит процессор, который выполняет оценку данных датчика, чтобы определять, какие транспортируемые изделия находятся в настоящее время в каждой зоне.

11. Конвейерная система по п.10, в которой упомянутая оценка дополнительно основывается на данных обратной связи от системы управления конвейером, при этом данные обратной связи от системы управления конвейером включают в себя текущее местоположение зоны комплектации одного или более транспортируемого изделия внутри конвейерной системы.

12. Конвейерная система по п.8, в которой упомянутая оценка выполняется до приема данных датчика от аппаратного датчика, причем данная оценка основывается на по меньшей мере части информации о системе ввода конкретной зоны, включающей в себя текущую скорость комплектации в каждой зоне, количество запланированных комплектаций, которые еще должны произойти в каждой зоне, и/или ограничение коробок в каждой зоне.

13. Машиночитаемый носитель, на котором сохранены инструкции, которые при их исполнении по меньшей мере одним процессором системы управления конвейером предписывают системе управления конвейером выполнять способ управления вводом изделий в системе управления конвейером, содержащий:

осуществление доступа к данным датчика, полученным от первого аппаратного датчика в первой зоне конвейерной системы, причем данные датчика предоставляют информацию, касающуюся рабочего состояния по меньшей мере первой зоны в рабочем окружении, при этом первая зона содержит область, где изделия загружаются в упаковочные материалы, причем по меньшей мере одна другая зона, выбранная из множественных различных зон, не содержит аппаратного датчика;

оценку данных датчика, чтобы определить, какие изделия упаковочного материала в настоящее время находятся в первой зоне;

генерирование экстраполированных данных на основе данных датчика, при этом экстраполированные данные показывают, какие коробки должны перемещаться в упомянутую по меньшей мере одну другую зону; и

на основе упомянутой оценки и экстраполированных данных изготовление, с помощью машин производства оборудования, по меньшей мере одного элемента упаковочного материала и ввод этого по меньшей мере одного элемента упаковочного материала на конвейерную систему для первой зоны.

14. Машиночитаемый носитель по п.13, при этом при упомянутой оценке осуществляется доступ к дополнительной информации, указывающей текущую нагрузку во множестве зон.

15. Машиночитаемый носитель по п.14, в котором при упомянутой оценке осуществляется доступ к дополнительной информации, указывающей количество зон, которые должен пройти каждый элемент упаковочного материала до полного выполнения.

| US 7863536 B2, 04.01.2011 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2021-04-19—Публикация

2017-11-30—Подача