Изобретение относится к способам очистки отходящих газов (пиролизного газа, дымовых газов от сжигания его или других углеводородов) от оксидов серы в теплоэнергетике, в металлургии и в других отраслях народного хозяйства с аналогичным составом отходящих газов. При этом получают высокого качества продукты (вяжущие - горькая соль, гипс и их смеси), которые используют для изготовления высокопрочных покрытий, промышленных полов, теплоизоляционных ксилолитовых полов и плиток, фибролитовых плит, самовыравнивающихся строительных смесей (ССС), пено - и газобетонов, стекломагнезиальных листов (СМЛ) и т.д.

Известен адсорбционно-каталитический способ очистки отходящих газов от токсичных органических и неорганических примесей [Патент США N 4234549, МПК В01D 53/42], основанный на циклическом осуществлении процесса очистки, причем цикл включает две последовательные стадии. Первая стадия цикла заключается в предварительном накоплении имеющихся в очищаемом газе токсичных примесей в слое катализатора за счет адсорбции и/или хемосорбции при пропускании очищаемых газов через слой катализатора. Вторая стадия цикла заключается в окислении адсорбированных в слое катализатора токсичных примесей при пропускании через слой катализатора нагретого воздуха.

Однако этот способ имеет следующие недостатки:

1.Высокие энергозатраты при проведении процесса.

2. В процессе очистки теряются ценные продукты.

Известен способ извлечения диоксида серы из газов, включающий сорбцию диоксида серы пропусканием газовой смеси через меламин и его термодесорбцию, отличающийся тем, что, с целью увеличения выхода диоксида серы и снижения его влажности, сорбцию серы осуществляют в присутствии водяного пара в количестве 0,020-0,174 кг/м3 газовой смеси с объемной скоростью 0,033-0,10 м/с. (SU №1754186, 1992).

Этот способ также имеет следующие недостатки:

1. Применение в качестве сорбента меламина для очистки серосодержащих газов неэкономично из-за его высокой стоимости.

2. Нет решения по применению выделенного при десорбции сернистого газа.

Известен также способ очистки печных газов производства сульфида натрия от сероводорода и диоксида серы путем их промывки, отличающийся тем, что промывку осуществляют при рН 7,5-10,0 суспензией, полученной при репульпации в воде шлама - отхода производства сульфида натрия со стадии его отмывки и предварительно обработанной сульфатом железа, причем суспензию готовят при массовом соотношении вода: шлам в пределах (4-9):1, предпочтительно 5,6:1 (RU №2054307, 1996).

Этот способ также имеет следующие недостатки:

1. При очистке печных газов от сероводорода и диоксида серы образуется токсичный отход, который не находит промышленного применения.

2. Отсутствие шлама сульфида натрия на многих предприятиях, а изготавливать его из промышленного сырья не экономично.

Наиболее близким по содержанию и достигаемому эффекту является способ очистки отходящих газов от окислов серы, включающий непрерывное контактирование их в абсорбционной колонне с водным абсорбентом, содержащим гидроокись магния, вывод из колонны водного абсорбента с продуктами абсорбции окислов серы и подачу его в систему регенерации посредством двухстадийной нейтрализации с использованием измельченной обожженной легкой окиси магния на второй стадии и разделения на твердую и жидкую фазы, отличающийся тем, что, с целью предотвращения отложений на оборудовании, водный абсорбент продуктов нейтрализации с первой стадии подают на вторую стадию нейтрализации, предварительно подвергая его порошкованию с помощью размольного устройства, водный абсорбент с продуктами нейтрализации с второй стадии нейтрализации подают на разделение его на твердую и жидкую фазы, твердую фазу в виде водного шлама подают на первую стадию нейтрализации в качестве нейтрализующего агента, а жидкую фазу, не содержащую твердых частиц, подают в абсорбционную колонну в качестве водного абсорбента, проводя процесс очистки газа при рН в пределах от 5.9 до 6,0 и температуре 55°С, а рН суспензии второго реакционного бака равен 9,0 (RU №2014877, СО1В 17/60, ВO1D 53/34, 1996).

Этот способ имеет следующие недостатки:

1. Применяется сложная технологическая схема процесса очистки отходящих газов.

2. Не экономично использовать для нейтрализации серосодержащих газов дорогостоящий гидроксид магния.

3. Получаемые в процессе очистки серосодержащих газов продукты (смесь MgSO3, MgSO4, Mg(HSO3)2) не находят промышленного применения.

Технической задачей изобретения является снижение себестоимости процесса очистки отходящих газов (пиролизного газа, дымовых газов, получаемых при сжигании его или других углеводородов) от оксидов серы за счет связывания их оксидами магния и кальция доломитовой пыли, а также получение товарных продуктов в процессе очистки (гипса, горькой соли и их смеси).

Техническая задача достигается за счет того что способ очистки отходящих газов от оксидов серы включает непрерывное контактирование их в абсорбционном скруббере с циркулирующим водным абсорбентом, который с продуктами абсорбции выводят для нейтрализации, согласно изобретению, в качестве водного абсорбента используют 20…25% водный раствор доломитовой пыли в виде суспензии при t=90…95°С, которую подают распылением в газосборник и одновременно в верхнюю часть скруббера навстречу отходящим газам, подаваемым из газосборника в нижнюю часть скруббера со скоростью, обеспечивающей полное связывание оксидов серы, при этом газы охлаждаются с t=700…800°С до t=110…120°С и далее за счет многократного воздействия распыляемой суспензии газы в скруббере, охлаждаются до температуры 80…90°С, при этом оксиды магния и кальция доломитовой суспензии взаимодействуют с оксидами серы, образуя сульфаты кальция и магния, после чего полностью очищенный от серы газ отсасывают из верхней части скруббера и подают в газгольдер; а при достижении в суспензии, находящейся в специальной емкости, содержания сульфата магния 42…45%, ее выводят из оборота и вводят резервную емкость с такой же суспензией. Суспензию, выведенную из оборота, подают на трехстадийную обработку для получения товарных продуктов: - на первой стадии суспензию из емкости в горячем виде подвергают фильтрации, отделяя непрореагированные примеси, раствор охлаждают до температуры t=(50…60)°C, фильтруют на фильтр-прессе, при этом выделяются кристаллогидраты сульфата кальция, которые отделяют на центрифуге, после чего осадок одновременно обрабатывают, сушат и измельчают до размера частиц 6…8 мкм в комбинированной сушилке «кипящего слоя» при температуре t=(130…140)°C в течение 40…60 мин, предварительно добавив к ней известковую пыль-уноса в количестве, равном 3-х кратному содержанию сульфата кальция в осадке, при этом получают гипс; - на второй стадии полученный фильтрат после фильтр-пресса охлаждают до температуры t=(20…48)°C и подают его в комбинированную сушилку «кипящего слоя», в которой его одновременно обрабатывают, сушат и измельчают до размера частиц 6…8 мкм при температуре t=(130…140)°С в течение 40…60 мин, получая кристаллогидраты горькой соли; - на третьей стадии к фильтрату, отделенному на фильтр-прессе, предварительно добавляют доломитовой пыли в 3-х кратном размере, равной содержанию сумме сульфатов магния и кальция в фильтрате, подвергают смесь одновременной обработке - сушке и измельчению до размера частиц 6…8 мкм при температуре t=130…140°С, и получают смесь гипса и горькой соли.

Известковая пыль-уноса, представляет собой отход производства, который получают в металлургии при прокаливании известняка при температуре выше 900°С, содержащий 72,2% СаО, остальное СаСО3.

Процесс очистки отходящих газов от оксидов серы ведут при помощи водной суспензии доломитовой пыли 20…25%-ной концентрации. Ее получают растворением в воде доломитовой пыли-уноса, выделяемой при прокаливании доломита при температуре выше 900°С и содержащей, масс. %: 38 MgO, 52 СаО; 3,9 SiО2; (0,8…2,2) FeO и 2,68 R2О3. Такая пыль не находит широкого применения и вывозится для временного хранения в хранилища [Технология огнеупоров. Стрелов К.К., Кащев И.Д. Мамыкин П.С. Учебник для техникумов. - М.: Металлургия, 1988. - 588 с.].

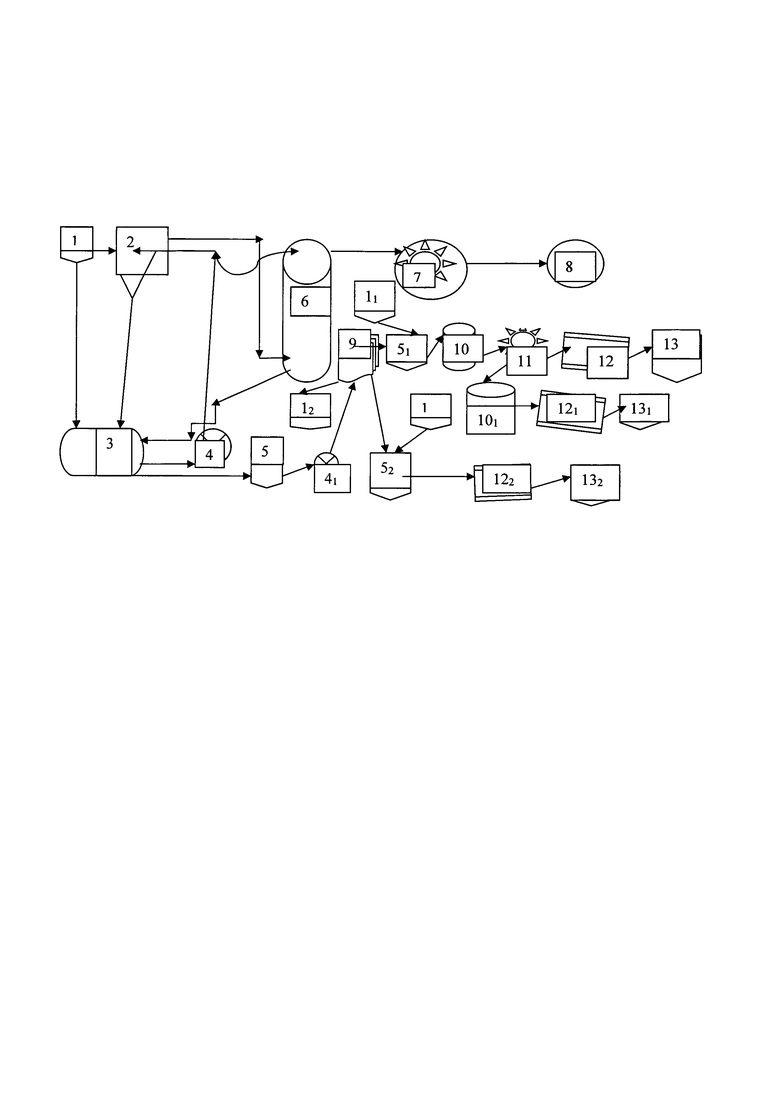

Процесс очистки указанных газов от оксидов серы ведется путем связывания серосодержащих газов оксидами кальция и магния с образованием их кристаллогидратов с последующей одновременной обработкой кристаллогидратов, сушкой и измельчением в комбинированной сушилке «кипящего слоя» с получением готовых продуктов (гипса, горькой соли-эпсомита или их смеси) по технологическому процессу, технологическая схема которого приведена на чертеже.

На чертеже приведена схема процесса очистки отходящих газов: 1, 11, 12 - бункеры (1 - бункер доломитовой пыли, 11 - бункер известковой пыли-уноса, 12 - бункер шлама); 2 - газосборник с гидрозатвором; 3 - емкость доломитовой суспензии; 4 и 41 - насосы для циркуляции суспензии; 5, 51, 52 - промежуточные емкости; 6 - скруббер с гидрозатвором для улавливания серосодержащих газов; 7 - газодувка для отсасывания очищенного газа; 8 - газгольдер; 9 - фильтр-пресс; 10 и 101 - вакуум-кристаллизаторы; 11 - центрифуга; 12, 121 и 122 - комбинированные сушилки; 13, 131 и 132 - бункеры готовой продукции (соответственно - для гипса, горькой соли, смеси гипса и горькой соли).

Особенность предлагаемого способа очистки газов от оксидов серы (см. фиг.) заключается в том, что поступающий в газосборник 2 (пиролизный газ или дымовые газы) охлаждаются с температуры t=(700…800)°С до (1110…120)°С путем подачи распылением 20…25% водной суспензии доломитовой пыли, нагретой до температуры 90…95°С, из емкости 3 насосом 4, которая, испаряясь, снижает мгновенно температуру газов до 110…120°С. По мере прохождения отходящих газов через скруббер 6 происходит многократный контакт суспензии с отходящими газами в скруббере, в результате, температура газа понижается до 80…90°С. При контакте отходящих газов с суспензией образуются сульфаты магния и кальция по приведенным ниже реакциям (1, 2), при этом в газе возрастает концентрация оксида серы, что повышает эффективность его связывания оксидами магния и кальция:

При контакте суспензии с газом и охлаждении его до температуры 80…90°С, протекают указанные выше реакции (1-2). За счет многократной циркуляции суспензии происходит связывание оксидов серы оксидами магния и кальция. Очищенный от оксидов серы газ из скруббера 6 отсасывается газодувкой 7 и подается в газгольдер 8.

При достижении в суспензии содержания сульфата магния 42…45% емкость 3 выводят из оборота и вводят подготовленную к работе резервную емкость. Из выведенной из оборота емкости 3 суспензию подают в промежуточную емкость 5 и далее насосом 41 - на фильтр-пресс 9, в котором суспензию в горячем виде подвергают фильтрованию, отделяя от нее непрореагировавшие примеси, которые собирают в бункере шлама 12.

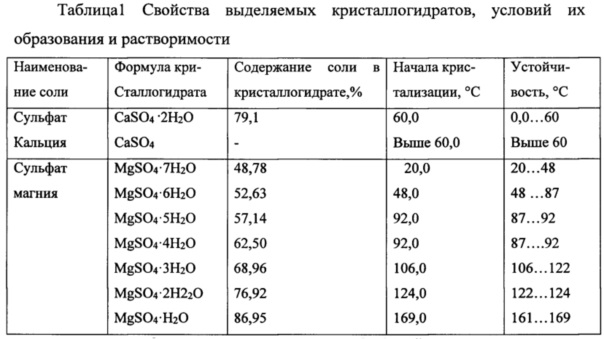

При охлаждении суспензии в зависимости от ее температуры и концентрации сульфатов кальция и магния происходит выделение приведенных в табл. 1 кристаллогидратов [Краткая химическая энциклопедия. - М.: Советская энциклопедия, 1964, Т3, С. 1027].

Примечание*: CaSO4⋅1/2H2O получается термообработкой гипса выше 120°С.

В промышленных условиях известно получение из аналогичных суспензий - гипса путем проведения кристаллизации кристаллитов в вакуум-кристаллизаторе и сушки в барабанной печи при температуре t=(80-90)°C. Несмотря на то, что гипс соответствует ГОСТу, применение такого состава гипса не обеспечивает без специальной обработки получение высокого качества строительных изделий (облицовочных плит, стеновых перегородок, панелей и т.д.). Гипс в отвердевшем состоянии обладает не высокой прочностью на сжатие - 2…16 МПа и прочность его снижается с увлажнением образцов.

Гипс высокопрочный является продуктом тонкого помола α-полугидрата, получаемым в результате тепловой обработки в автоклаве в среде насыщенного пара при давлении 0,15…0,3 МПа. Вместо автоклава возможно использовать в качестве тепловой среды водные растворы некоторых солей (хлористый кальций, известь). Добавка извести (СаО) активизирует химическое взаимодействие гипса, ускоряет процессы твердения, повышая предел прочности изделий, получаемых на его основе при сжатии до 10…20 МПа [Волженский А.В., Буров Ю.С., Колокольников B.C. Минеральные вяжущие вещества. М.: Стройиздат, 1979. - 358 с.].

В связи с этим, в промышленных условиях для получения строительного гипса высокого качества природный гипс подвергают термической обработке в запарочных аппаратах (паровых котлах) при температуре t=(140…190)°C и давлении 1,3 ат. в течение (1.0…1,5) ч, получая при этом 15% строительного гипса первого сорта и 25% - второго сорта. Время обработки и качество получаемого строительного гипса зависит также от его дисперсности, скорости перемешивания реакционной массы и наличия в ней примеси. Получаемые с использованием гипса 1 сорта изделия имеют прочность при сжатии через 1,5 часа не менее 55 МПа, а 2 сорта - не менее 40 МПа. Примесь извести в гипсе, действующей как катализатор, повышает прочность изделий на его основе до 60 МПа [Краткая химическая энциклопедия. - М.: Советская энциклопедия, 1964, Т1, С. 715].

Учитывая это, для получения согласно изобретения высокого качества товарных продуктов: гипса, горькой соли и их смеси, суспензию, выведенную из оборота емкости 3 (фиг.), подвергают трех стадийной обработке.

Для получения высокого качества гипса на первой стадии суспензию из емкости 3 в горячем виде подвергают фильтрованию на фильтр-прессе 9, отделяя от суспензии непрореагировавшие примеси, охлаждают до температуры t=(50…60)°C, а фильтрат передают в промежуточную емкость 52, в которую добавляют из бункера 12 известковую пыль-уноса в количестве, равном трехкратному содержанию сульфата кальция в полученном фильтрате, и после перемешивания передают в вакуум-кристаллизатор 10, в котором его охлаждают до температуры t=(50…60)°C и образуются кристаллы гипса по реакциям (3):

Образующиеся кристаллы гипса отделяют на центрифуге 11 и подвергают их одновременной обработке, сушке и измельчению до размера частиц 6…8 мкм в комбинированной сушилке «кипящего слоя» 12. При введении добавки к сульфату кальция извести (СаО) (известковой пыли-уноса), в сушилке повышается температуры до 140°С (в сушилке создаются условия парового котла), что способствует повышению качества получаемого гипса и прочности строительных изделий на его основе (75 МПа), что объясняется образованием более прочной гипсосодержащей структуры по приведенной ниже реакции (4):

Повышение качества изделий на основе такого гипса объясняется также процессом сополимеризации сульфатов кальция с оксидом кальция по приведенной ниже схеме (5):

Далее согласно изобретению, предложена вторая стадия процесса. После отделения гипса на центрифуге 11 фильтрат направляют в вакуум-кристаллизатор 101, где его охлаждают до температуры 20…48°С образуются кристаллы горькой соли по приведенной ниже реакции (6):

Затем кристаллы горькой соли попадают в комбинированную сушилку «кипящего слоя» 121 в которой одновременно обрабатывают, сушат и измельчают до размера частиц 6…8 мкм при температуре t=(130…140)°C в течение 40…60 мин, получая кристаллогидраты горькой соли.

При таких условиях в кипящем слое комбинированной сушилки 121 создается парогазовая смесь (типа смеси парового котла) и происходит образование более прочной структуры гипса, изделия из которого имеют прочность при сжатии до 80 МПа.

Установлено при проведении исследований в ЮУрГу (Южно-Уральский государственный университет), что после сушки такой суспензии в муфельной печи при температуре 120°С получается горькая соль, прочность строительных изделий из которой равна 50…70 МПа (Черных Т.И. Свойства магнезиальных вяжущих из бруситовой породы и их взаимосвязь с размерами периклаза /Строительные материалы. - 2006 - №1. - С. 52-53), что недостаточно для изготовления прочных строительных изделий.

Однако, при одновременной сушке при температуре 130…140°С в комбинированной сушилке «кипящего слоя» и измельчении частиц до 6…8 мкм выделенной в вакуум-кристаллизаторе суспензии в течение 40…60 мин повысило качество горькой соли и увеличило прочность изделий на ее основе до 80 МПа.

При переработке выведенной из оборота суспензии по существующим технологиям из гипса и горькой соли получались строительные изделия различной прочности (соответственно 55 и 70 МПа), что и не позволяло их совместное получение и использование.

Учитывая приведенные результаты, предложена третья стадия процесса обработки суспензии, выведенной из оборота с получением высокого качества смеси гипса и горькой соли, особенность которой заключается в том, что суспензию после отделения от нее непрореагировавшей примеси на фильтр-прессе 9 направляют в промежуточную емкость 52, в которую из бункера 1 добавляют указанной выше доломитовой пыли в количестве, равном 3-кратному содержанию сульфата магния в фильтрате, после чего смесь направляют в комбинированную сушилку «кипящего слоя» 122, в которой проводят одновременную обработку, сушку и измельчение смеси до дисперсности частиц (6…8 мкм) при температуре t=(130…140)°C и времени обработки 40…60 мин.

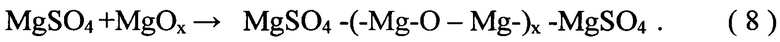

При этом в сушилке протекают одновременно реакции (4-6) и (7 и 8):

Повышение качество изделий на основе такой горькой соли объясняется процессом сополимеризации сульфатов кальция и магния с оксидами кальция и магния по приведенной схемы реакции (8):

Полученные строительные изделия на основе такой горькой соли имеют прочность при сжатии 80…90 МПа.

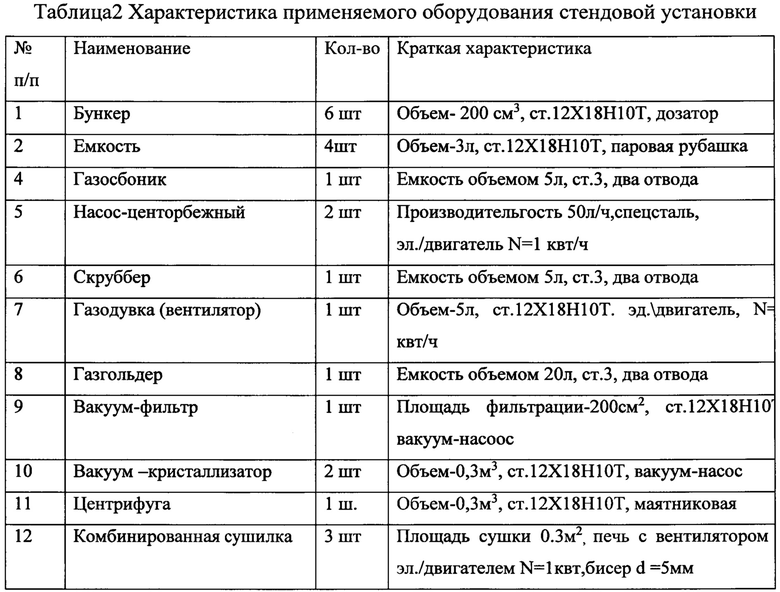

В таблице 2 приведена характеристика технологического оборудования, необходимого для осуществления данного способа

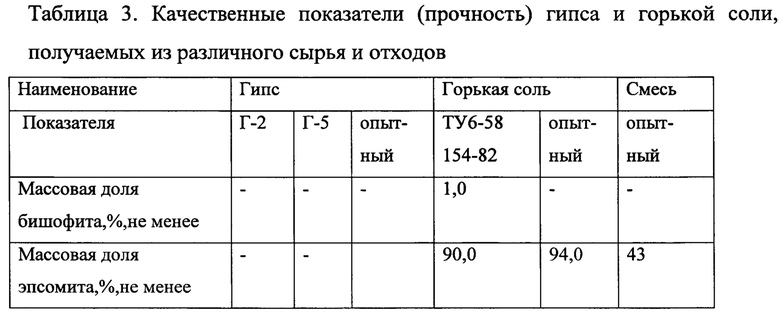

Получаемые в процессе очистки отходящих газов от оксидов серы гипс, горькая соль и их смесь превосходят по качеству гипс и применяемую соль по ТУ, завозимую из Казахстана, что подтверждается приведенными данными в табл. 3.

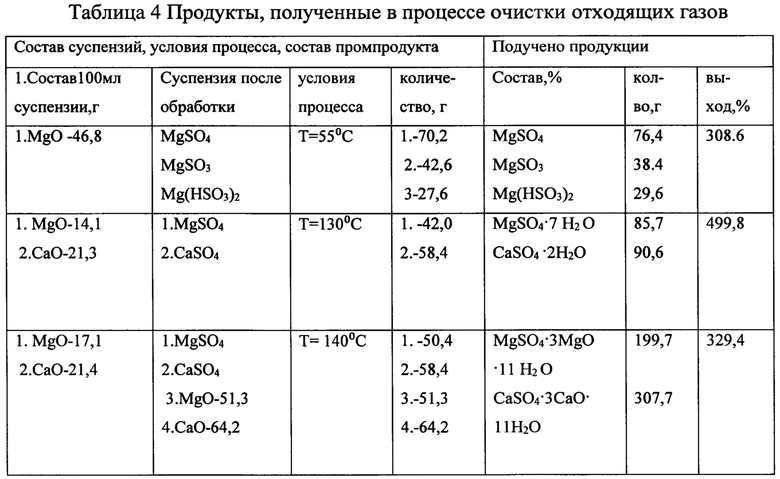

Указанные преимущества предлагаемого способа очистки отходящих газов по сравнению с прототипом подтверждаются приведенными ниже в табл. 4 данными опытов, проведенных на стендовой установке при разных условиях.

Из приведенных данных видно, что предлагаемый способ по сравнению с прототипом имеет следующие преимущества:

1. Упрощается технологическая схема процесса.

2. Применяется для очистки отходящего и дымовых газов от оксидов серы отходы доломита - доломитовая пыль и известковая пыль-уноса, что способствует также снижению себестоимости процесса.

3. В процессе очистки повышается выход высокого качества продуктов - горькой соли, гипса и их смеси, широко применяемых для изготовления строительных материалов.

Таким образом, применение предлагаемого способа очистки отходящих газов позволяет снизить себестоимость процесса очистки отходящих газов (пиролизного газа, дымовых газов) от оксидов серы за счет связывания их оксидами магния и кальция отходной доломитовой пыли, кроме того, получить качественные товарные продукты в процессе очистки (гипса, горькой соли и их смеси).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

| Способ очистки отходящих газов от хлора и хлористого водорода с получением товарных продуктов | 2018 |

|

RU2694351C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДА, ОКСИДА ЦИНКА И КРИСТАЛЛОГИДРАТОВ ХЛОРИДОВ МАГНИЯ И КАЛЬЦИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2019 |

|

RU2746731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| Способ переработки отработанных кислых растворов гальванических производств | 2018 |

|

RU2690328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| Способ получения кристаллогидратов хлоридов магния и кальция из отходов производств | 2018 |

|

RU2690820C1 |

Изобретение относится к способам очистки отходящих газов (пиролизного газа, дымовых газов от сжигания его или других углеводородов) от оксидов серы в теплоэнергетике, в металлургии и в других отраслях народного хозяйства с аналогичным составом отходящих газов. Способ очистки отходящих газов от оксидов серы включает непрерывное контактирование их в абсорбционном скруббере с циркулирующим водным абсорбентом, который с продуктами абсорбции выводят для нейтрализации. В качестве водного абсорбента используют 20…25% водный раствор доломитовой пыли в виде суспензии. Суспензию подают распылением в газосборник. Далее газы охлаждаются с t=700…800°С до t=110…120°С и далее за счет многократного воздействия распыляемой суспензии газы в скруббере охлаждаются до температуры 80…90°С. Оксиды магния и кальция доломитовой суспензии взаимодействуют с оксидами серы, образуя сульфаты кальция и магния. После чего полностью очищенный от серы газ отсасывают из верхней части скруббера и подают в газгольдер. При достижении в суспензии содержания сульфата магния 42…45%, ее выводят из оборота и вводят резервную емкость с такой же суспензией. Суспензию, выведенную из оборота, подают на трехстадийную обработку для получения товарных продуктов. Изобретение обеспечивает снижение себестоимости процесса очистки отходящих газов от оксидов серы за счет связывания их оксидами магния и кальция доломитовой пыли, а также получение товарных продуктов в процессе очистки (гипса, горькой соли и их смеси). 1 ил., 4 табл.

Способ очистки отходящих газов от оксидов серы с получением товарных продуктов, включающий непрерывное контактирование их в абсорбционном скруббере с циркулирующим водным абсорбентом, который с продуктами абсорбции выводят для нейтрализации, отличающийся тем, что отходящие газы подают на очистку из газосборника, в качестве водного абсорбента используют 20…25% водный раствор доломитовой пыли в виде суспензии с температурой t=(90…95)°C, находящейся в специальной емкости, которую насосом подают распылением в газосборник и одновременно в верхнюю часть скруббера, отходящие газы подают одновременно в нижнюю часть скруббера и в емкость доломитовой пыли, причем температура отходящих газов снижается с температуры t=(700…800)°С до t=(110…120)°С, за счет многократного воздействия распыляемой суспензии в скруббере газы дополнительно охлаждаются до температуры 80…90°С, при этом происходит связывание оксидов серы оксидами магния и кальция, после чего полностью очищенный от них газ отсасывают из верхней части скруббера и подают в газгольдер; при достижении в суспензии содержания сульфата магния 42…45% ее выводят из оборота и вводят резервную емкость с такой же суспензией, а выведенную из оборота суспензию подают на трехстадийную обработку для получения товарных продуктов: на первой стадии от суспензии отделяют непрореагировавшие примеси, в фильтрат добавляют известковую пыль-уноса в количестве, равном трехкратному содержанию сульфата кальция в фильтрате, затем суспензию охлаждают до температуры t=(50…60)°C в вакуум-кристаллизаторе, выделенные кристаллы сульфата кальция отделяют на центрифуге и подвергают их одновременной сушке и измельчению до размера частиц 6…8 мкм в комбинированной сушилке «кипящего слоя» при температуре t=(130…140)°C в течение 40…60 мин, при этом получают гипс; на второй стадии фильтрат после центрофуги охлаждают до температуры t=(20…48)°C, при этом образуются кристаллы сульфата магния, которые подвергают одновременной сушке и измельчению до размера частиц 6…8 мкм в комбинированной сушилке «кипящего слоя» при температуре t=(130…140)°C в течение 40…60 мин, при этом получают кристаллогидраты горькой соли; на третьей стадии к отделенному на фильтр-прессе фильтрату добавляют доломитовую пыль в трехкратном размере, превышающем содержание сульфата магния в фильтрате, подвергают смесь одновременной обработке, сушке и измельчению до размера частиц 6…8 мкм в комбинированной сушилке «кипящего слоя», при температуре t=130…140°С и получают смесь гипса и горькой соли.

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ СЕРЫ | 1990 |

|

RU2014877C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ СЕРНОКИСЛОТНЫХ БАШЕННЫХ СИСТЕМ | 0 |

|

SU245012A1 |

| Способ извлечения диоксида серы из газов | 1990 |

|

SU1754186A1 |

| СПОСОБ ОЧИСТКИ ПЕЧНЫХ ГАЗОВ ПРОИЗВОДСТВА СУЛЬФИДА НАТРИЯ ОТ СЕРОВОДОРОДА И ДИОКСИДА СЕРЫ | 1992 |

|

RU2054307C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ТОКСИЧНЫХ ПРОДУКТОВ СГОРАНИЯ ТОПЛИВА | 1994 |

|

RU2102122C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВ ОТ SO И ASO | 1993 |

|

RU2077932C1 |

| GB 1592378 A, 08.07.1981 | |||

| СПОСОБ ВУЛКАНИЗАЦИИ КАУЧУКОВ | 0 |

|

SU171570A1 |

| US 4234549 A, 18.11.1980 | |||

| US 3591488 A1, 06.07.1971. | |||

Авторы

Даты

2019-06-24—Публикация

2018-08-01—Подача